涂布机常见问题分析

锂电池涂布工序常见故障和解决方法汇总

锂电池涂布工序是锂电池生产中非常关键的一环,涂布工序的质量直接影响着锂电池的性能和安全性。

然而,在实际生产过程中,涂布工序常常会出现各种故障,影响整个生产线的正常运转。

本文将就锂电池涂布工序常见的故障进行梳理和总结,并提供相应的解决方法,以期为从事锂电池生产的工程师和技术人员提供一定的参考和帮助。

1. 涂布机出现涂布不均匀情况1.1 可能原因:涂布刀片磨损不均匀,导致涂布厚度不均匀;涂布辊与输送辊之间的间隙不一致;涂布材料的粘度不一致。

1.2 解决方法:定期更换涂布刀片,保持其锋利度;调整涂布辊与输送辊的间隙,确保一致;加强涂布材料的粘度控制,确保一致。

2. 涂布机出现漏涂现象2.1 可能原因:涂布刀片损坏或安装不良;输送辊转速过快,导致涂布材料无法被充分涂覆;涂布材料的粘度过高,无法完全附着在电极上。

2.2 解决方法:检查涂布刀片的完好度并及时更换;适当调整输送辊的转速,确保涂布材料可以被充分涂覆;控制涂布材料的粘度,避免过高。

3. 涂布机出现起泡现象3.1 可能原因:涂布材料的挥发性成分过快,导致涂布过程中产生气泡;涂布刀片与电极间的间隙不一致,导致气体无法顺利逸出。

3.2 解决方法:调整涂布材料的挥发性成分,避免过快;确保涂布刀片与电极间的间隙一致,避免气泡产生。

4. 涂布机出现堵塞现象4.1 可能原因:涂布材料中有杂质,导致管道堵塞;输送辊转速过慢,无法及时排出涂布材料。

4.2 解决方法:加强涂布材料的过滤工作,确保无杂质;适当调整输送辊的转速,确保涂布材料能够顺利流动。

5. 涂布机出现电极破损现象5.1 可能原因:输送辊表面粗糙,易划伤电极;涂布刀片安装不稳,易引起电极损伤。

5.2 解决方法:定期对输送辊进行维护和更换,确保表面光滑;定期检查涂布刀片的安装情况,确保稳定可靠。

总结:通过对锂电池涂布工序常见故障和解决方法的梳理和总结,我们可以看到,涂布工序的质量受到多种因素的影响,需要全面而细致的管理和维护。

涂布常见性问题解决方法

涂布常见性问题解决方法在谈关于锂电池涂布常见问题的解决方法之前,先说说个人对锂电池的一些想法,关于锂电池这个行业,说的有点广阔了,就说说自己的一些浅显的看法和想法吧!在这个锂电池行业做了快4年了,这是一段不停学习不停钻研的时间,这期间我学习了很多关于锂电池的相关知识,从一个门外汉慢慢摸索算是初窥门径了,因为部门原因很多东西我是不能研究的很深,只能懂些皮毛,在我看来锂电池的研发和制作甚至一些关键的岗位技术并不是想象中的那么难,难得是不肯去学不肯去钻研不愿意去了解的人,总是以为自己懂得已经够多,还有就是一些所谓的关键技术的保密性,其实只要研究一下也会懂些皮毛,但是我觉得对于需要盈利的公司来说有这些就已经做够了,因为做的电池就像生物上的杂交育种一样,是一种材料不断更替不断变化相互组合而实现与理论值最接近的一个过程,但是如何提高理论值却是与锂电池制造行业的相关材料供应商的专业饭,只有材料性能提高了,电池的理论性能才会真正提高,所谓的电池研发就是根据对客户的需求来改变电池的形状及性能,说到这里很多做技术或者职场老人肯定要批斗我这黄毛小二的肤浅,不懂什么是电池的真正内涵,我重申以上观点只是我一个刚刚对电池有点了解的人的观点,电池制作过程中的细节问题以及研发肯定是需要相关的专业知识做基础才能做好,所以大家不要气氛。

从事电池这一行很多人都喜欢把自己学到的东西藏起来,一般人从不会去传授所谓的技术,个人觉得烦三个臭皮匠顶个诸葛亮的话是很有道理的,假想我们要是把自己会的都无偿的与周边的人共享然后集思广益是不是能将电池做的更好就为了保住自己所谓饭碗,导致我们这个制造行业的平均水准难以提升,所以我个人很不赞成的这种做法,现在就将我自己对涂布这一块的一些常见问题的解决方法做一个简单的总结,希望不算是什么泄密,在作出总结之前我想知道在你们工厂的涂布新进人员要多长时间能够真正的掌握,并成为业内人士所谓的熟练涂布手甚至所谓的涂布工程师呢我的答案是最多3个月,因为我把常见的问题做了总结并在他学的过程中就已经教会他如何处理。

涂布车间常见问题及解决方案

涂布车间常见问题及解决方案1、浆料分布不均匀,正极浆料放置时间过长未搅拌,留取的单面未有存放措施;2、负极常有未烘干现象,极片两边有卷起的现象;3、正极材料(LiCOO2)常有白色印记及黑色水印;4、正极材料(LiMn2O4)颗料较多,且有掉粉、分层的现象及表面颜色较差;5、正极浆料与前段时间的稠稀度不同,易结块;6、现Al箔W254mm、100×100mm重0·50g,前Al箔W266mm、100×100mm重0·55g;7、现正极涂布两边重中间轻,相差0·2g;8、配料材料更改频繁;9、涂布厚度有差异;同种浆料、同种型号所涂布的厚度不同;10、正极浆料颗料较多,卡在刀口,极片严重缺料且有痕;11、正极涂布单面留边,但双面未留边,且留边宽度不同,导致极片缺料且有较多的白痕(即涂料不均匀);12、极片两边烘烤的温度不同;13、正负极的单面、双面未有温度控制;14、极片两边的干湿度不同;15、涂布前段部分未调好,导致极片两面附料不均匀;16、Cu、Al箔L、W、H应由RD定标准后采购;17、手动裁切定位不齐,有斜角且有掉粉;18、自动裁切改为手动裁切,未有新的作业指导书;19、工作指引中极片左中右厚度≤10μm现工艺单面≤2μm,双面≤3μm;20、负极附料的更改,品质部未知,常有判断错误;21、负极涂布双面温度无法升起(设125℃最多升至118℃);22、开窗后外面的温湿度对极片有影响吗?23、正、负单面涂布都是右边卷起,且正极收卷不齐易打皱;24、涂布机的温度与走速是成正比的,如何控制?未有标准;25、单面调机人员未带手套,留在Cu、Al上的手印(即汗渍),导致双面涂布后有明显的黑印迹;26、Al较窄不能留边,导致附在单面有干料,双面极易拉断且拉断次数较多,产生报废;27、涂布未有首检记录、自检记录;28、刚停机,极片存放在烘箱中易掉粉;29、涂布完的极片未有明确规定如何存放;30、涂布后放Cu、Al箔位,未经其他部门认可已更换,且Cu、Al箔多次撞伤及两边松张力不同;31、涂布机内辊没有经常擦洗,易有干料附在极片上;32、加料未经常搅拌浆料稀稠不同,极片附料不均匀;33、同一大片分切后6小片,极片左中右厚度不稳定且重量在上中下限都有;34、加料最后的浆料(有干料、较稠、结块)对所涂极片都有影响;35、停机卡在刀口处的印记应切除,辊压后易断裂(正极);36、涂布工艺上所给的公差较大,能否缩小;37、涂布工艺两边附料不同,如063048 单面重量:1·7±0·05g 双面重量:3·41±0·05g ;083048 单面重量:3·7 4±0·08g 双面重量:7·48±0·15g ;38、未涂完的单面,用保鲜纸包后露置于空气中;39、Cu、Al箔未用完后,露置于空气中且边缘未包;40、试机时所用碎布擦Cu、Al箔上的浆料,对极片附着有较多影响,且极片中有气泡(浆料);41、停机时,前段80mm处置于空气中,极片上浆料变色,有气泡;42、裁切大片定位不整齐,极片四角偏斜,不成直角,且切口处有毛剌及掉粉,手按片不稳定;43、RD规定涂布报废片回收,但放置空气中过久,正极极片起泡,负极极片掉粉;44、未用电子称测量大片重量,也未规定多少时间分切小片测重;45、牵引极片受力不均,导致附料不均,试片调机应保留,经确认后方可执行;46、牵引Cu、Al箔的过程中,辅助转轴较多,箔两边受力不均;47、正极单面前加多一辊轮,负极未有;48、塞尺划痕,露基体极片较多;49、收卷越大,速度加速,应减慢,否则不能干;50、接断带后,手拉附料不均匀(拉太快);51、负极拉完转拉正极时,极片存放烘箱过长;52、涂布机的保养未有当事人的审核;53、涂布机的排风扇未有见过清洗;54、裁切大片(手动)无设备操作、工位作业指导书,且工作台面太脏,极片易有正极粉到极片上;55、未调好机就涂布,造成两面附料不均匀;。

热熔胶涂布异常情况分析及处理

改善措施 (5)问题描述 原因分析 生 产 记 录 不 完 个别机长自觉性、质量意识不 机长们一定要清晰、完整准确地填写 整 , 出 现 质 量 够强 生产记录,尤其是离型纸的使用、收 卷米数、何时转胶、母卷重量 问题时很难查 出问题的原因, 这不利于我们 改善产品质量。 (6)问题描述 原因分析 改善措施

1.调整棉纸张力(棉纸张力控制在2-7kg) 2.调整前后传动辊到同一速度。 3.更换一卷好的离型纸或适当调整离型纸的放卷张力 4.把收卷张力控制在30-35 KG之间 5.停机后,保持收卷架上的母卷慢速旋转 6.更换有问题的离型纸

(15)问题描述 离型纸打皱

原因分析 改善措施 1.离型纸过卷张力过大或者偏 1.调整好离型纸的放卷张力 小 2.调整好模头的气压和涂胶角度(模头 2.模头气压过高 气压控制在2-3KG之间) 3. 模头角度过小 ( 就是涂胶时 3.更换一卷新的离型纸 模头压离型纸压的太紧 4.离型纸高边 5.离型纸本身起皱 改善措施 1.更换新的棉纸压辊 2.调整棉纸放卷张力(棉纸气压控制在 2-7KG之间) 3. 发现前后速度不同步,要找电工调 整速度。 4.减少复合气压 (复合气压1-3#机控制 在 1.5-2.5KG 之 间 ,4# 机 控 制 在 1.21.8KG之间)。

热熔胶涂布异常情况分析及处理

.

(1)问题描述 原因分析 改善措施 厚 度 不 均 匀 , 表 1. 温度相差大或温度设 1.根据生产情况调整模头的各区温度。 2.根据生产情况调整模头的角度。 现形式有边厚薄, 定不合理。 收 卷 表 面 起 骨 , 2. 模头的涂胶角度没调 3.换离型纸或根据离型纸的厚度偏差情 整好。 况调整模头温度。 不够厚或超厚、 中间厚或薄。涂 3.离型纸的均匀度差。 4.更换胶辊或用沾有溶剂的布碎擦拭变 4.涂胶辊变形。 形区域。 5. 模头的气压调节不合 5.根据实际情况调整气压(2-3KG)。 理。 6.卸胶重新过滤。 6.胶脏。 7.定期清洁模唇和模腔。 7. 模唇堵塞或模头腔内 8.更换滤网和清洁胶箱。 杂物太多。 9.根据出胶情况调整胶箱温度。 8. 滤网堵塞或胶箱脏物 10.涂胶过程中: 太多堵塞胶泵。 10.1观察母卷的收卷情况,有没起骨。 9. 胶箱温度设置不合理。 · 10.2 用手按压母卷表面感知有 没边松紧。 10.3观察涂布头处胶面的平整度 10.4 检查胶泵压力 ( 涂胶厚度在 60160µ 时胶泵压力在1.5-5KG之间)

涂布车间常见问题及解决方案

涂布车间常见问题及解决方案1、浆料分布不均匀,2、留取的单面未有存放措施;3、未调好机就涂布,造成两面附料不均匀;4、负极常有未烘干,5、两边卷起的现象;6、正极材料(LiCOO2)常有白色印记及黑色水印;7、正极材料(LiMn2O4)颗料较多,8、且有掉粉、分层的现象及表面颜色较差;9、正极浆料与前段时间的稠稀度不同10、;11、政权极浆料放置时间过长未搅拌,12、易结块;13、配料材料更改频繁,14、涂布厚度有差异;同15、种浆料、同16、种型号所涂布的厚度不同17、;18、正极浆料颗料较多,19、卡在刀口极片严重缺料且有痕;10、现Al箔W254mm、100×100mm重0·50g,前Al箔W266mm、100×100mm重0·55g;11、现正极涂布两边重中间轻,相差0·2g;12、正极涂布单现留边双面未留边,且留边宽度不同,导致极片缺料且有较多的白痕(即涂料不均匀);13、极片两边烘烤的干湿度不同;14、正负极的单面双面未有温度控制;15、极片两边的干湿度不同;16、涂布前段部分未调好,导致极片两面附料不均匀;17、Cu、Al箔L、W、H应由RD定标准后采购;18、手动裁切定位不齐,有斜角且有掉粉;19、自动裁切改为手动裁切,未有新的作业指导书;20、工作指引中极片左中右厚度≤10μm现工艺单面≤2μm,双面≤3μm;21、负极附料的更改,品质部未知,常有判断错误;22、负极涂布双面温度无法升起(设125℃最多升至118℃);23、开窗后外面的温湿度对极片有影响吗?24、正、负单面涂布都是右边卷起,且正极收卷不齐易打皱;25、涂布机的温度与走速是成正比的,如何控制?未有标准;26、单面调机人员未带手套,留在Cu、Al上的手印(即汗渍),导致双面涂布后有明显的黑印迹;27、Al较窄不能留边,导致附在单面两干料,双面极易拉断且拉断次数较多,产生报废;28、涂布未有自检记录及习惯;29、刚停机,极片存放在烘箱中易掉粉;30、涂布完的极片未有明确规定如何存放;31、涂布后放Cu、Al箔位,未经其他部门认可已更换,且Cu、Al箔多次撞伤及两边松紧度不同;32、涂布机内辊轮未经常擦洗,易有干料附在极片上;33、加料未经常搅拌浆料稀稠不同,极片附料不均匀;34、同一大片分切后6小片,极片左中右厚度不稳定且重量在上中下限都有;35、加料最后的浆料(有干料、较稠、结块)对所涂极片都有影响;36、停机卡在刀口处的印记应切除,辊压后易断裂(正极);37、涂布工艺上所给的公差较大,能否缩小;38、涂布工艺两边附料不同,如063048 –ve单:1·7±0·05g 双:3·41±0·05g ;083048 +ve单:3·74±0·08g 双:7·48±0·15g ;39、未涂完的单面,用保鲜纸包后露置于空气中;40、Cu、Al箔未用后,露置于空气中且边缘未包;41、试机时所用碎布擦Cu、Al上浆料,对极片附为都有较多影响,且极片中有气泡(浆料);42、停机时,前段80mm处置于空气中,极片上浆料变色,有气泡;43、裁切大片定位不整齐,极片四角偏斜,不成直角,且切口处有毛剌及掉粉,手按片不稳定;44、RD规定涂布报废片回收,但放置空气中过久,+ve起泡-ve掉粉;45、未用电子称测量大片重量,也未规定多少时间分切小片测重;46、牵引极片受力不均,导致附料不均,试片调机应保留,经确认后方可执行;47、牵引Cu、Al箔的过程中,辅助转轴较多,箔两边受力不均;48、正极单面前加多一辊轮,负极未有;49、塞尺划痕,露基体极片较多;50、收卷越大,速度加速,应减慢,否则不能干;51、接带断带后,手拉附料不均匀(拉太快);52、负极拉完转拉正极时,极片存放烘箱过长;53、涂布机的保养未有当事人的审核;54、涂布机的排风扇未有见过清洗;55、裁切大片(手动)无设备操作、工位作业指导书,且工作台面太脏,极片易有±ve极粉到极片上;。

涂布机常见问题解答三

【涂布机】常见问题解答(三)1.涂布机涂布,用的是溶剂型油胶,是电加热好还是热风干燥好,那款安全性能高?电加热的同时启动循环风,一般的涂布机会有回收机组的,用来回收油污染的溶剂。

加热是烘干的,循环风是决定附着力的重要参数,回收机用来控制你们的溶剂残留的。

要干的话跟固含镁多大的关系的,要看涂布的参数设置,以及机器本身的加热烘箱以及回收机的好坏有关。

2.什么是涂布量?涂布就是指将糊状聚合物、熔融态聚合物或聚合物熔液涂布于纸、布、塑料薄膜上制得复合材料(膜)的方法.而量的话就应该指涂上去的重量的,比如说胶水等。

3.什么是涂布纸?涂布纸,俗名铜版纸,种类较多,可用于各种各样的彩色印刷品的印刷。

涂布纸的种类有以下几种:1.单面铜版纸:为一面涂布压光,一面上胶处理。

纸张两面性质不同,适用于两面不同的印刷。

2.双面铜版纸:为两面涂布压光处理,底面有光泽,具有良好的尺寸稳定性,适用于一般的彩色印刷。

3.特级双面铜版纸:为两面涂布压光处理,比一般双面铜版纸具有更好的光泽,表面平滑细致,适合需表现金属类质感的光亮物品的印刷。

4.高级雪面(无光)铜版纸:经两面涂布压光,但纸面光泽低,粉质表面不伤眼。

适合国画复制品及服饰布料等不反光物品的印刷,给人以古朴、典雅的感觉。

5.新丽2000特种铜版纸:为双面两次涂布再经压光处理,具有良好的光泽性及平滑性,适合高级彩色印刷品的印刷。

6.压纹铜版纸:双面涂布再经压纹的纸张,纸面光泽低,经过凸压的缘故,纸面具立体感,适合于油画的复制,美术广告设计等彩印。

7.轻量涂布纸:表面经轻微涂布处理,较非涂布纸具有更好的表面性质,品质介于涂布纸与非涂布纸之间。

为适用不同需求,轻量涂布纸,有画刊纸、高纸画刊纸、象牙道林纸、雪白道林纸及杂志纸等。

(A)画刊纸:表面经过微量涂料填充纸面空隙,以改善纸面印刷性能,纸面白度高,但光泽低,具有典雅之感。

适用于比胶版纸更高的网线彩色印刷。

(B)高级画刊纸:表面除经过微量涂料处理外,另加压光处理,纸面光滑细致,适合细网纸印刷品的印刷,但因压光后纸面的毛细孔减少,具有吸墨性纸,托墨性高的特点。

丁基胶涂布机常见故障

丁基胶涂布机常见故障1. 引言1.1 概述丁基胶涂布机是一种用于涂布丁基胶的特殊设备,广泛应用于建筑、汽车、电子等行业。

然而,由于长期使用以及各种因素的影响,丁基胶涂布机常常面临各种故障问题。

本文将针对丁基胶涂布机常见的故障进行分析和解决方法的介绍,旨在帮助读者更好地了解这些故障产生的原因,提供相应的解决方案,以便能够更有效地应对和排除故障,确保设备的正常运行。

在接下来的章节中,我们将具体讨论每一种常见的故障,并为每个故障列出要点和解决方案。

通过仔细研读本文,读者将能够了解丁基胶涂布机的故障类型、常见表现以及对应的处理方法。

我们希望通过本文的介绍,读者能够更好地掌握丁基胶涂布机的维护和故障排除技巧,提高设备的可靠性和工作效率。

在结论部分,我们将对全文进行总结,并对未来丁基胶涂布机故障排除技术的发展进行展望。

通过对当前技术的了解和总结,我们可以确定未来可能出现的问题和发展方向,为相关行业的从业人员提供更好的参考和指导。

通过本文的撰写,我们希望能为丁基胶涂布机的用户和维护人员提供一份有价值的参考资料,帮助他们更好地理解和解决常见的故障问题。

同时,我们也希望能为相关行业提供一些思路和技术支持,促进丁基胶涂布机技术的不断发展和进步。

1.2 文章结构本文将围绕丁基胶涂布机常见故障展开讨论。

文章共分为三个部分,即引言、正文和结论。

引言部分首先概述了丁基胶涂布机的背景和重要性,介绍了其在工业生产中的广泛应用。

接着,文章明确了本文的目的,即介绍丁基胶涂布机的常见故障以及解决方法。

正文部分是本文的核心内容,将详细介绍丁基胶涂布机的常见故障及其要点。

其中,常见故障1将包括两个要点,分别探讨每个要点的故障原因和可能的解决方案。

类似地,常见故障2也将涵盖两个要点,并详细介绍相应的故障原因和解决方法。

结论部分将对本文进行总结,并对未来的研究和发展方向进行展望。

文章将重点强调丁基胶涂布机的维护和故障排除的重要性,以及提出需要进一步研究的方向,以不断提高丁基胶涂布机的性能和稳定性。

挤压涂布机左右间隙不稳定原因分析

挤压涂布机左右间隙不稳定原因分析01拖尾

(1)材料方面:浆料材质、粘度、固含量、浆料(表面)张力(2)装备方面:涂—背辊距离,背辊弹开时涂辊的速度,背辊的直径。

背辊表面材质。

背辊变形,背辊与涂布辊平行度,背辊与烤箱前辊不服行,运行中的张力

(3)操作方面:头尾调整的参数

02涂布机涂布头尾不服行

(1)材料方面:基材两边的引力不服

(2)装备方面:背辊和涂辊水平面不服行;背辊弹开时左右不齐;背辊表面同轴度、背辊和牵引辊不服行,水平发生变化(3)张力调节辊调节状况

03涂布机涂布正反面不对齐

(1)操作方面:间隙一致性,运行参数未调好,光眼被遮断,放卷夹送辊忘记夹

(2)装备方面:后面张力大,前面张力小

04中间开机时留白变小后面3—4片不准确

装备方面:启动初期张力不准,一面无影象功能,开机时箔带向前滑2—3mm,启动时张力先开,背辊未转,涂布头无夹送辊或未夹上

05末了一片呈平行状拖尾

操作方面:涂背辊间距(一面拖尾,二面不拖尾)停机时背辊拉开慢

06头厚尾薄或头薄尾厚

操作方面:头尾参数未调好。

转移涂布机鼓边解决方法

转移涂布机鼓边解决方法全文共四篇示例,供读者参考第一篇示例:转移涂布机鼓边解决方法一、鼓边的原因1. 涂布压力不均匀:涂布压力的不均匀会导致鼓边现象。

通常是由于涂布辊的磨损不均匀或者装配不正确引起的。

2. 涂布辊表面不平整:涂布辊的表面不平整会导致涂布膜在辊面上分布不均匀,从而出现鼓边。

3. 涂布速度过快:当涂布速度过快时,无法充分将涂层平整地覆盖在基材表面上,容易产生鼓边。

4. 涂布液体黏度过高或者过低:黏度过高会导致涂布液体无法均匀覆盖在基材上,容易形成鼓边;黏度过低则会导致涂布层过薄,同样容易出现鼓边。

5. 涂布辊与基材之间的接触不良:涂布辊与基材之间的接触不良会导致涂布液体无法均匀涂布在基材表面上,从而造成鼓边。

二、解决方法1. 调整涂布压力:定期检查涂布辊的磨损情况,保证两端的压力均匀,调整涂布压力,可有效减少鼓边现象。

2. 确保涂布辊表面平整:定期对涂布辊进行磨削或换新,保证其表面平整度,可有效预防鼓边。

3. 控制涂布速度:根据涂布材料的性质和涂布要求,合理控制涂布速度,避免因速度过快导致鼓边。

4. 调整涂布液体的黏度:根据涂布材料的要求,调整涂布液体的黏度,保证涂布液体能够均匀地涂布在基材表面上,避免鼓边。

5. 加强涂布辊与基材的接触:保持涂布辊与基材之间的接触充分,可采取调整压力、刷辊、辊身吸附等方式,增加两者之间的接触面积,从而减少鼓边。

转移涂布机鼓边是一种常见的问题,但通过合理的调整和维护,是可以有效避免和解决的。

生产过程中,要及时发现问题,针对性地采取解决措施,确保涂布效果和生产效率的稳定提升。

希望本文的介绍能够帮助大家更好地理解和处理转移涂布机鼓边问题。

第二篇示例:转移涂布机是一种常用的涂布设备,它通过涂布辊将胶水或涂层均匀地涂布在基材表面上。

在使用过程中,我们有时会遇到一些问题,比如转移涂布机鼓边问题。

转移涂布机鼓边问题是指在涂布过程中,鼓边部分的涂布效果不均匀,造成产品质量下降。

涂布机一般故障及排除方法

涂布机一般故障及排除方法英文回答:When it comes to troubleshooting a coating machine, there are several common issues that can occur. These issues can range from minor problems that can be easily resolved to more complex malfunctions that may require professional assistance. In this response, I will discuss three common problems that can occur with a coating machine and provide potential solutions for each.One common issue that may arise is uneven coating application. This can result in an inconsistent finish and affect the overall quality of the coated product. There are several potential causes for this problem, such as improper adjustment of the coating head, uneven substrate surface, or issues with the coating material itself. To address this issue, I would first check the adjustment of the coating head and ensure that it is properly aligned. If necessary, I would make the necessary adjustments to ensure an evendistribution of the coating material. Additionally, I would examine the substrate surface for any irregularities that may be causing the uneven coating. If needed, I would address these irregularities before proceeding with the coating process. Lastly, I would verify the quality of the coating material and make sure it is suitable for the specific application. If the material is found to be defective, I would replace it with a new batch.Another common problem that can occur with a coating machine is blockages in the coating system. This can be caused by various factors, such as dried or hardened coating material, foreign particles, or improper maintenance. To resolve this issue, I would start by inspecting the coating system for any visible blockages. If any blockages are found, I would clean the affected areas using appropriate cleaning agents or tools. In some cases, disassembling certain components of the coating system may be necessary to thoroughly remove the blockages. To prevent future blockages, I would ensure regular maintenance of the coating machine, including proper cleaning and lubrication of the system components.A third common issue that may occur is equipment malfunction, such as motor failure or electrical problems. These malfunctions can disrupt the operation of the coating machine and require immediate attention. In such cases, it is recommended to consult a professional technician or contact the manufacturer for assistance. They will have the expertise to diagnose and repair the specific equipment malfunction. It is important to follow proper safety procedures and guidelines when dealing with electrical or mechanical issues to avoid any further damage or injuries.中文回答:涂布机在使用过程中可能会出现一些常见的故障。

涂布机过程中膜片开裂原因

涂布机过程中膜片开裂原因嘿,咱今儿就来说说涂布机过程中膜片开裂这档子事儿。

你说这膜片咋就那么容易开裂呢?就好像那好好的苹果,突然就崩开了一道口子,多让人闹心啊!咱先想想,这膜片就跟咱人的皮肤似的,得好好呵护着。

要是那环境太干燥啦,它可不就容易干裂嘛。

这就好比大冬天咱不抹护手霜,那手还不得干得难受啊。

所以啊,这涂布机工作的环境得合适,不能太干也不能太湿,得让膜片舒舒服服的。

再说说这涂布的速度,你跑得太快了,膜片它能反应得过来吗?就好比你跑步,一下子冲刺得太猛,那不得喘不上气来啊。

这膜片也是一样啊,你让它那么快就被涂了一层又一层,它能吃得消吗?它不得抗议啊,一抗议可不就开裂啦。

还有啊,那涂布的材料也得讲究。

你要是给它弄些质量不咋地的玩意儿,膜片能乐意吗?它肯定要说:“嘿,你这给我用的啥呀,我可不干啦!”就像咱吃东西,要是给你吃些过期变质的,你能乐意啊?那肯定得闹肚子呀。

这膜片也是有脾气的呀,你不好好对它,它就给你找麻烦。

另外呢,这涂布机的各个部件是不是都正常工作呀?要是有个零件松了呀,或者出啥毛病了,那膜片能好好的吗?这就像一辆车,要是轮胎没气了或者发动机出问题了,那还能跑得顺畅吗?膜片也一样啊,它得靠这涂布机的各个部分一起配合,才能顺顺利利地完成工作呀。

你想想,要是膜片开裂了,咱得费多大功夫去补救啊,多麻烦呀!这就跟你衣服破了个洞,你得一针一线地去缝补一样。

咱为啥不在一开始就好好注意,避免这种情况发生呢?所以啊,咱得重视这个问题,别不当回事儿。

咱操作涂布机的时候,可得细心点儿,多观察观察。

就像照顾小孩子一样,得时刻留意着。

要是发现有啥不对劲的地方,赶紧处理呀,别等问题大了才着急。

而且呀,平时也得多给涂布机做做保养,让它一直健健康康的。

这样膜片也能跟着好好的呀。

总之啊,要想让膜片不开裂,咱就得从各个方面去注意,去用心。

可别小看了这膜片开裂的问题,它能给咱带来不少麻烦呢!咱得好好对待它,让它乖乖地为咱工作,别老给咱捣乱,你说是不是这个理儿呀!。

涂布机常见问题和解决办法

1、机器涂布不均匀:原因是滚筒表面不平整、滚筒与涂布布料的接触面积不足、涂布电机转速不均匀、涂布滚筒摩擦力不足等。

解决办法:检查滚筒表面是否平整,增加滚筒与涂布布料的接触面积,调整涂布电机转速,增加涂布滚筒的摩擦力。

2、涂布布料脱线:原因是滚筒表面不平整、涂布布料太薄、涂布滚筒摩擦力不足等。

解决办法:检查滚筒表面是否平整,选择厚度合适的涂布布料,增加涂布滚筒的摩擦力。

3、涂布布料空洞:原因是涂布电机转速太快、涂布滚筒摩擦力过大等。

解决办法:调整涂布电机转速,降低涂布滚筒的摩擦力。

关于热溶胶涂布机涂布不均和出胶不均现状分析及采取的方法分析

关于热溶胶涂布机涂布不均和出胶不均现状分析及采取的方法分析摘要:当前,包装技术与包装材料被广泛应用到各行各业当中,因为热熔胶具有高效性以及环保性的优势,因此适用于高速生产当中。

基于此,本文对生产环节中常见的涂布头种类和涂布装置结构展开讨论,针对热溶胶涂布机出现涂布不均和出胶不均问题的原因展开分析,并提出可行的解决途径以实现运行效率的提升。

关键词:热溶胶;涂布机;涂布不均;出胶不均引言:热熔胶涂布原理是在固态热熔胶熔化状态下通过胶泵装置将其输送到涂布装置中,进而实现对基材进行涂布。

结合实际使用性能来看,热溶胶具有无污染、效率高等优势,但在开展涂布设备安装调试及后续生产工作时也会存在涂布不均、出胶不均等技术问题,为保证产品质量,需要针对相关问题提出解决途径。

一、常见的涂布头种类和涂布装置结构近年来,随着我国工业自动化进程的不断推进,热熔胶得到更加广泛的应用,同时体现出环保、固化速度快等特点[1]。

而现阶段常见的涂布头种类和涂布装置结构主要包括夹缝式与转棒式。

(一)夹缝式涂布装置通常情况下,夹缝式涂布头应用在涂胶量较大的产品当中,其优势在于前期的成本投入较少,但也会存在涂布过程容易有杂质堵塞夹缝造成漏胶的问题。

为避免夹缝式涂布装置出现变形情况,会采用上、下两块钢板构成,并在钢板中间放置一张铜片,铜片厚度会随着涂胶量变大而增加。

夹缝式涂布装置上还设置有温度传感器和发热装置,不仅可以起到控制温度的作用,还可以使得涂胶量更均匀。

在熔融状态下的热熔胶从唇口中间挤出后需要对涂布高度、角度、背辊等参数加以调节,确保热熔胶可以均匀、稳定流到基材上,并为后续的计量工作提供保障。

(二)转棒式涂布装置相较于夹缝式涂布头,转棒式涂布头一般应用于涂胶量较低的产品中,其优势在于装置转动的时候不会产生刮痕,但同时也需要更多的前期投入与后期维护成本。

转棒式涂布装置与夹缝式具有一定的类似性,其主要区别在于夹缝式涂布头通过上唇口刮涂,而转棒式涂布头是通过转动镀铬光棒来进行转移和计量[2]。

涂布车间常见问题及解决方案

涂布车间常见问题及解决方案1、浆料分布不2、均匀,3、留取的单面未有存放措施;4、负极常有未烘干,5、两边卷起的现象;6、正极材料(LiCOO2)常有白色印记及黑色水印;7、正极材料(LiMn2O4)颗料较多,8、且有掉粉、分层的现象及表面颜色较差;9、正极浆料与前段时间的稠稀度不同10、;11、政权极浆料放置时间过长未搅拌,12、易结块;13、配料材料更改频繁,14、涂布厚度有差异;同15、种浆料、同16、种型号所涂布的厚度不同17、;18、正极浆料颗料较多,19、卡在刀口极片严重缺料且有痕;10、现Al箔W254mm、100×100mm重0•50g,前Al箔W266mm、100×100mm重0•55 g;11、现正极涂布两边重中间轻,相差0•2g;12、正极涂布单现留边双面未留边,且留边宽度不同,导致极片缺料且有较多的白痕(即涂料不均匀);13、极片两边烘烤的干湿度不同;14、正负极的单面双面未有温度控制;15、极片两边的干湿度不同;16、涂布前段部分未调好,导致极片两面附料不均匀;17、Cu、Al箔L、W、H应由RD定标准后采购;18、手动裁切定位不齐,有斜角且有掉粉;19、自动裁切改为手动裁切,未有新的作业指导书;20、工作指引中极片左中右厚度≤10μm现工艺单面≤2μm,双面≤3μm;21、负极附料的更改,品质部未知,常有判断错误;22、负极涂布双面温度无法升起(设125℃最多升至118℃);23、开窗后外面的温湿度对极片有影响吗?24、正、负单面涂布都是右边卷起,且正极收卷不齐易打皱;25、涂布机的温度与走速是成正比的,如何控制?未有标准;26、单面调机人员未带手套,留在Cu、Al上的手印(即汗渍),导致双面涂布后有明显的黑印迹;27、Al较窄不能留边,导致附在单面两干料,双面极易拉断且拉断次数较多,产生报废;28、涂布未有自检记录及习惯;29、刚停机,极片存放在烘箱中易掉粉;30、涂布完的极片未有明确规定如何存放;31、涂布后放Cu、Al箔位,未经其他部门认可已更换,且Cu、Al箔多次撞伤及两边松紧度不同;32、涂布机内辊轮未经常擦洗,易有干料附在极片上;33、加料未经常搅拌浆料稀稠不同,极片附料不均匀;34、同一大片分切后6小片,极片左中右厚度不稳定且重量在上中下限都有;35、加料最后的浆料(有干料、较稠、结块)对所涂极片都有影响;36、停机卡在刀口处的印记应切除,辊压后易断裂(正极);37、涂布工艺上所给的公差较大,能否缩小;38、涂布工艺两边附料不同,如063048 –ve单:1•7±0•05g双:3•41±0•05g ;08304 8 +ve单:3•74±0•08g双:7•48±0•15g ;39、未涂完的单面,用保鲜纸包后露置于空气中;40、Cu、Al箔未用后,露置于空气中且边缘未包;41、试机时所用碎布擦Cu、Al上浆料,对极片附为都有较多影响,且极片中有气泡(浆料);42、停机时,前段80mm处置于空气中,极片上浆料变色,有气泡;43、裁切大片定位不整齐,极片四角偏斜,不成直角,且切口处有毛剌及掉粉,手按片不稳定;44、RD规定涂布报废片回收,但放置空气中过久,+ve起泡-ve掉粉;45、未用电子称测量大片重量,也未规定多少时间分切小片测重;46、牵引极片受力不均,导致附料不均,试片调机应保留,经确认后方可执行;47、牵引Cu、Al箔的过程中,辅助转轴较多,箔两边受力不均;48、正极单面前加多一辊轮,负极未有;49、塞尺划痕,露基体极片较多;50、收卷越大,速度加速,应减慢,否则不能干;51、接带断带后,手拉附料不均匀(拉太快);52、负极拉完转拉正极时,极片存放烘箱过长;53、涂布机的保养未有当事人的审核;54、涂布机的排风扇未有见过清洗;55、裁切大片(手动)无设备操作、工位作业指导书,且工作台面太脏,极片易有±ve极粉到极片上;56、未调好机就涂布,造成两面附料不均匀;Us-cm电导率。

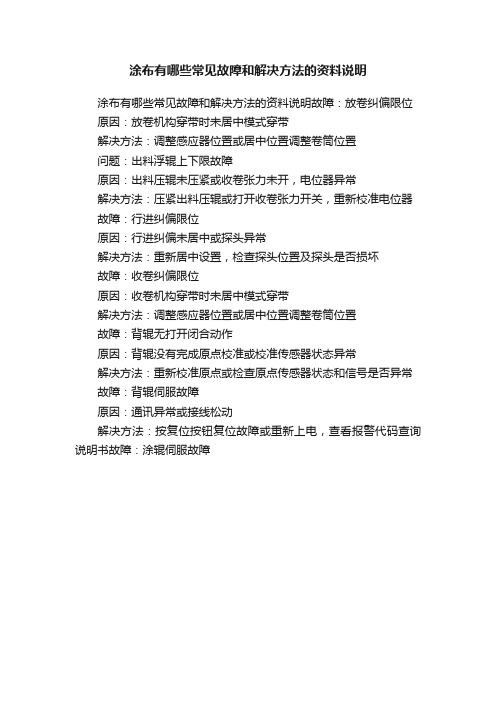

涂布有哪些常见故障和解决方法的资料说明

涂布有哪些常见故障和解决方法的资料说明

涂布有哪些常见故障和解决方法的资料说明故障:放卷纠偏限位原因:放卷机构穿带时未居中模式穿带

解决方法:调整感应器位置或居中位置调整卷筒位置

问题:出料浮辊上下限故障

原因:出料压辊未压紧或收卷张力未开,电位器异常

解决方法:压紧出料压辊或打开收卷张力开关,重新校准电位器故障:行进纠偏限位

原因:行进纠偏未居中或探头异常

解决方法:重新居中设置,检查探头位置及探头是否损坏

故障:收卷纠偏限位

原因:收卷机构穿带时未居中模式穿带

解决方法:调整感应器位置或居中位置调整卷筒位置

故障:背辊无打开闭合动作

原因:背辊没有完成原点校准或校准传感器状态异常

解决方法:重新校准原点或检查原点传感器状态和信号是否异常故障:背辊伺服故障

原因:通讯异常或接线松动

解决方法:按复位按钮复位故障或重新上电,查看报警代码查询说明书故障:涂辊伺服故障。

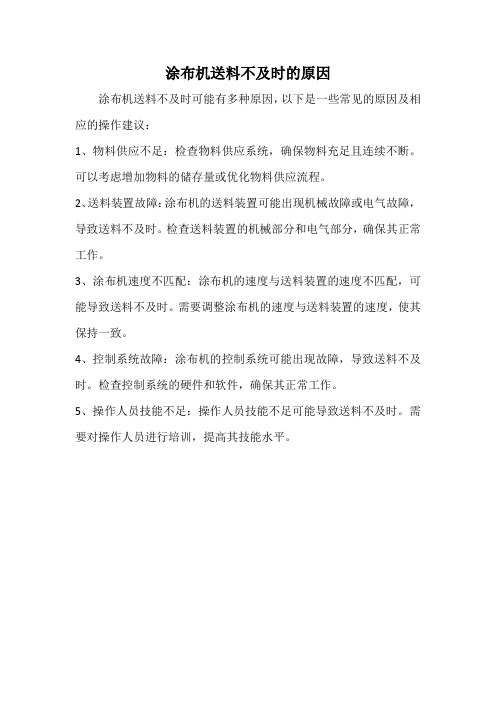

涂布机送料不及时的原因

涂布机送料不及时的原因

涂布机送料不及时可能有多种原因,以下是一些常见的原因及相应的操作建议:

1、物料供应不足:检查物料供应系统,确保物料充足且连续不断。

可以考虑增加物料的储存量或优化物料供应流程。

2、送料装置故障:涂布机的送料装置可能出现机械故障或电气故障,导致送料不及时。

检查送料装置的机械部分和电气部分,确保其正常工作。

3、涂布机速度不匹配:涂布机的速度与送料装置的速度不匹配,可能导致送料不及时。

需要调整涂布机的速度与送料装置的速度,使其保持一致。

4、控制系统故障:涂布机的控制系统可能出现故障,导致送料不及时。

检查控制系统的硬件和软件,确保其正常工作。

5、操作人员技能不足:操作人员技能不足可能导致送料不及时。

需要对操作人员进行培训,提高其技能水平。

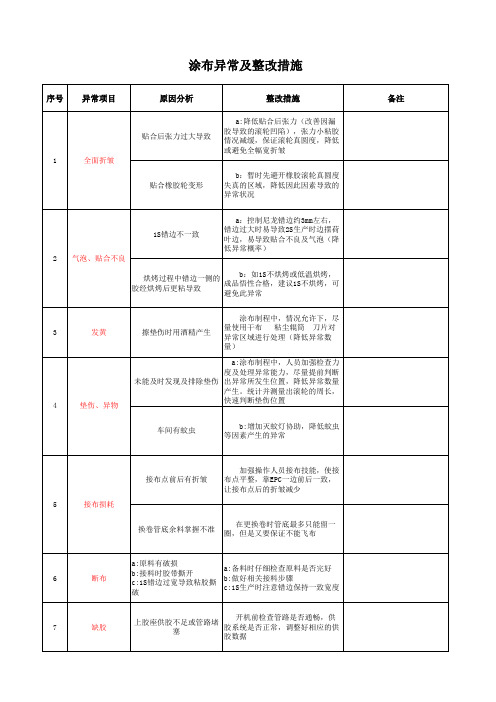

涂布异常及整改

a:控制尼龙错边约3mm左右, 错边过大时易导致2S生产时边摆荷 叶边,易导致贴合不良及气泡(降 低异常概率)

烘烤过程中错边一侧的 胶经烘烤后更粘导致

b:如1S不烘烤或低温烘烤, 成品悟性合格,建议1S不烘烤,可 避免此异常

涂布制程中,情况允许下,尽

3

发黄

擦垫伤时用酒精产生

量使用干布 粘尘辊筒 刀片对 异常区域进行处理(降低异常数

胶数据

备注

人为造成撞伤

减少在上料、卸料和运输过程 中的人为造成材料损耗

8 人员操作失误

操作不熟练或疏忽大意

加强人员相关技能知识培训及 辅导,不定期检验学习成果

9 设备马达故障

因电机产生负荷

生产时应定期检查各马达故障 值,当张力不匹配时马达产生负荷 导致电机会严重发热,作相关调整 以免造成全机停机损耗

换卷管底余料掌握不准

在更换卷时管底最多只能留一 圈,但是又要保证不能飞布

a:原料有破损

a:备料时仔细检查原料是否完好

6

断布

b:接料时胶带撕开

b:做好相关接料步骤

c:1S错边过宽导致粘胶撕 c:1S生产时注意错边保持一致宽度

破

开机前检查管路是否通畅,供

7

缺胶

上胶座供胶不足或管路堵塞 胶系统是否正常,调整好相应的供

量)

Байду номын сангаас

a:涂布制程中,人员加强检查力

度及处理异常能力,尽量提前判断

未能及时发现及排除垫伤 出异常所发生位置,降低异常数量

产生。统计并测量出滚轮的周长,

4

垫伤、异物

快速判断垫伤位置

车间有蚊虫

b:增加灭蚊灯协助,降低蚊虫 等因素产生的异常

5

涂布安全隐患预案

涂布安全隐患预案

涂布安全隐患预案

一、背景简介

涂布作为一种重要的表面处理工艺,广泛应用于制造业领域。

但涂布过程中存在一定的安全隐患,如涂布机械故障、化学品泄漏、火灾等。

为保障工作人员的安全和生产设备的稳定运行,本企业制

定了涂布安全隐患预案。

二、适用范围

本预案适用于本企业各生产车间的涂布工艺。

三、安全隐患及对策

1.机械故障

涂布机械故障可能导致涂布不均匀,甚至严重影响涂布质量。

为此,应定期对涂布机进行检修维护,保证设备的正常运行。

同时,应确保机械操作人员熟悉涂布机的操作流程,防止错误操作导致故

障发生。

2.化学品泄漏

涂布过程中使用的化学品如导电涂料、防腐涂料等,具有一定

的危险性。

一旦发生泄漏,可能对人和设备造成严重危害。

因此,

应规范化学品的存储、使用和运输。

储存时应按照标准将化学品分

类存放,并采取必要的隔离措施,避免不同种类的化学品混合。

使

1。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

涂布机知识讲义

锂离子动力电池是20世纪开发成功的新型高能电池。

70年代进入实用化。

因其具有能量高、电池电压高、工作温度范围宽、贮存寿命长等优点,已广泛应用于军事和民用小型电器中,如移动电话、便携式计算机、摄像机、照相机等、部分代替了传统电池。

大容量锂离子电池已在电动汽车中试用,将成为21世纪电动汽车的主要动力电源之一,并将在人造卫星、航空航天和储能方面得到应用。

随着二十世纪微电子技术的发展,小型化的设备日益增多,对电源提出了很高的要求。

锂离子动力电池随之进入了大规模的生产实用阶段。

然而涂布机在锂离子动力电池的电芯制程中是非常关序。

涂布机的工艺流程:安放在放卷装置上的极片基材经过辊牵出,经自动纠偏后进入浮辊张力系统,调整放卷张力后进入涂布头,极片浆料按涂布系统的设定程序进行涂布。

涂后的湿极片进入烘箱由热风进行干燥,干燥后的极片经张力系统调整张力,同时控制收卷速度,使它与涂布速度同步,极片经纠偏系统自动纠偏使基材保持在中心位置,由收卷装置进行整齐收卷。

极片涂布的一般工艺流程如下:

放卷→接片→牵引→张力控制→自动纠偏→涂布→干燥→自动纠偏→张力控制→自动纠偏→收卷

涂布基片(金属箔)由放卷装置放出供入涂布机。

基片的首尾在接片台连接成连续带后由牵引装置送入张力调整装置和自动纠偏装置,经过调整片路张力和片路位置后进入涂布装置。

极片浆料在涂布装置按预定涂布量和空白长度分段进行涂布。

在双面涂布时,自动跟踪第一面涂布和空白长度进行涂布。

涂布后的湿极片送入干燥系统进行干燥,干燥温度根据涂布速度和涂层厚度设定。

干燥后的极片经张力调整和自动纠偏后进行收卷,供下一步工序进行加工。

涂布机的关键是要稳定,一个参数调整好以后可能要持续一整天,如果在涂布过程中有什么变数这对电池性能的影响就大了。

虽然涂布机的稳定性很重要,但是操作工的掌握熟练程度也是尤为关键的。

一个优秀的操作工不但会操作设备,懂得如何对设备进行维护保养,而且应该在涂布过程中出现问题时,知道导致产生问题的原因都有哪些,这次问题出现的主要原因是什么,应该怎样解决。

做到既是一个合格的操作工又是一个好的设备维修员。

现就涂布过程中,涂布间隙不良和极片打皱现象做以分析:

一. 涂布间隙不良的现象及原因

1.拖尾

(1)材料方面:浆料材质.粘度.固含量.浆料(表面)张力

(2) 设备方面:涂—背辊距离.背辊弹开时涂辊的速度.背辊的直径.背辊表面材质.背辊变形.背辊与涂布辊平行度.背辊与烤箱前辊不平行.运行中的张力

(3) 操作方面:头尾调整的参数

2. 头尾不平行

(1)材料方面:基材两边的引力不平

(2) 设备方面:背辊和涂辊水平面不平行.背辊弹开时左右不齐.背辊表面同轴度.背辊和牵引辊不平行.水平发生变化

(3)张力调节辊调节状态

3. 正反面不对齐

(1)操作方面:第一面间隙一致性.运行参数未调好.光眼被遮断.放卷夹送辊忘记夹(2)设备方面:第二面后面张力大.前面张力小

4 中间开机时留白变小,后面3—4片不准确

设备方面:启动初期张力不准.第一面无记忆功能.开机时箔带向前滑2—3mm.启动时张力先开.背辊未转.涂布头无夹送辊或未夹上

5. 最后一片呈平行状拖尾

操作方面:涂背辊间距(第一面拖尾,第二面不拖尾);停机时背辊拉开慢

6. 头厚尾薄或头薄尾厚

操作方面:头尾参数未调好

7. 有动作没效果

(1)材料方面:箔材两边松紧不一

(2)设备方面:箔材张力小瞬间离开背辊.涂背辊间距

8. 双面大片留白现象:光眼没有感应.第一面间隙异常.光眼被遮住

二、涂布段长发生变化、间距不稳定:

1、段长变化大(*变短)*间距变化小(变窄)

故障原因

1)背辊、后胶辊表面不干净,

2)背辊和胶辊间隙太小太紧,

3)前后张力不匹配,放卷大于收卷

解决方案

1)清洁辊子

2)调整斜块到固定位置

3)参照设定参数调整

2、段长变化大(*变短)间距变化大(变大)

故障原因

检测极片头部和下一片的头部的长度如果变化大(变小),极片两段之间的尾部变化小,这样可以判断电磁阀(控制胶辊运动)不灵活

3、段长变化大(*变长)*间距变化大(变宽)

故障原因

1)背辊、后胶辊表面不干净,

2)没有夹送辊,可能没有夹上或失控

3)前后张力不匹配,收卷大于放卷

解决方案

1)清洁辊子

2)增加夹送辊

3)参照设定参数调整

三. 涂布机运行时极片打皱现象的原因及对策

1. 整体安装精度偏低,各部件安装中心偏离整机设计中心线,或与设计中心有夹角,箔带会严重打皱,安装中心必须调整。

2. 过辊之间平行度超差会造成箔带打皱,须仔细检查究竟是垂直投影面不平行还是水平面不平行,然后加以调整。

3. 过辊辊面粗糙度超差,辊面不够光滑,有明显的加工纹理时也会造成箔带打皱,需要请厂家给予更换。

4. 背辊及各过辊粘有异物或使用过多的水.异丙醇擦洗,需要经常检查,及时发现并清理,并注意不要损伤辊面。

5. 箔带接头不良,箔带两边张力不平衡时极片打皱,先调整涂布头下方的张力调节辊,

待箔带逐渐平稳后在把调整辊调整到原来状态。

6. 背辊和涂辊临近接触时两端的间隙不一致时极片打皱。

不管涂第一面,还是第二面,都要仔仔细细的调整此间隙,首先把间隙适当的扩大,再慢慢的缩小,同时观察涂辊刚好接触箔带时刻的百分表刻度,再把间隙缩小0.03mm.

7. 纠偏系统异常时也会出现极片打皱,检查前后三处纠偏系统,是否处于自动状态。

箔带两侧长度不一致即镰刀弯过大时也会出现极片打皱,超出了纠偏能力,只好更换箔材。

8. 极片张力过大时极片打皱。

应检查张力设定值是否合理。

再检查各传动辊.收放卷辊的转动是否灵活。

及时处理不灵活辊子。

9. 背辊拉开行程不一致时极片打皱。

需要机修人员进行检查.确认和调整,背辊和涂辊拉开后两边间隙均为1mm(看百分表)时开始试涂,拖尾合格时,锁紧螺母。

10. 背辊的橡胶辊表面再使用过程中会发生周期性的弹性形变,当出现一定程度的形变残留时,也会出现打皱,此时须更换新品。

11. 某过辊紧固螺钉松动原因造成各辊的平行状态被破坏,此时会出现打皱现象。

只要及时发现及时调整并紧固好即可。

四、涂布机运行时极片发生扯断现象

1、接带不正,附加拉力加大,使箔带在薄弱处扯断。

2、取样造成损伤,致使箔带抗拉强度大幅下降

3、张力偏大,不稳定,有突变现象

4、风量突变,分布严重不均

5、温度突变,对铝箔强度产生较大影响

6、箔带质量差,边缘有缺口

7、箔带严重跑偏,被过辊端面边缘割断。

五、其他故障现象:

1、极片上有明显的凸痕、划痕,呈纵向分布:

1)刮刀辊刀刃有缺口或粘有异物

2) 涂布辊不好用,在涂间隙时如果涂辊上空出来的间隙料没刮干净而再次涂到基材上时,会在基材上留下很明显的痕迹;

3) 刮刀装置的轴线与涂布辊的轴线平行度超差,造成刀片对涂布辊的压力不一致,刀口形状不适合,刀片弹力偏低等等

2、极片上有明显的裂纹:

干燥速度过快,烘箱温度过高,烘烤时间过长。

3、

以上意见仅仅是笔者的浅见而已,今不揣冒昧加以归纳成文,是期望对涂布机的使用水平和产品质量起到一些促进作用,是否符合我们公司的实际情况,还需要在实践中进一步检验,笔者欢迎涂布机操作人员.维修人员以及所有与涂布工序相关的人员提出宝贵意见,以便下一步对此文进行增减和修删。