Ansys轴承类承载载荷计算

轴承支架的ANSYS分析

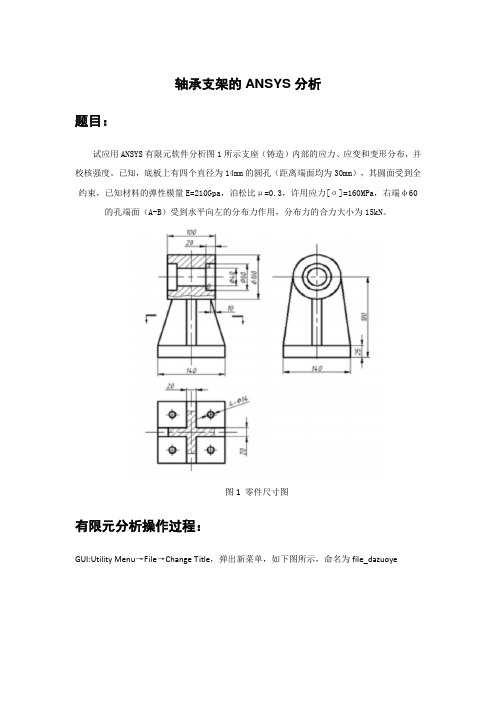

轴承支架的ANSYS分析题目:试应用ANSYS有限元软件分析图1所示支座(铸造)内部的应力、应变和变形分布,并校核强度。

已知,底板上有四个直径为14mm的圆孔(距离端面均为30mm),其圆面受到全约束,已知材料的弹性模量E=210Gpa,泊松比μ=0.3,许用应力[σ]=160MPa,右端φ60的孔端面(A-B)受到水平向左的分布力作用,分布力的合力大小为15kN。

图1 零件尺寸图有限元分析操作过程:GUI:Utility Menu→File→Change Title,弹出新菜单,如下图所示,命名为file_dazuoyeGUI :MainMenu→Preprocessor→Modeling→Creat→Keypoints→In Active CS,打开创建关键点对话框。

在【Keypoint number】文本框中输入1,在【Location in active CS】文本框中分别输入0,0,0,单击apply按钮。

同理建立另外三个关键点,编号为2至4,分别为(140,0,0)、(140,140,0)、(0,140,0)GUI:MainMenu→Preprocessor→Modeling→Creat→Areas→Arbitrary→Through Kps,弹出拾取线对话框,依次拾取刚刚建立的4条个关键点,需要安顺时针或者逆时针顺序。

点击OK 按钮。

GUI:MainMenu→Preprocessor→Modeling→Creat→Areas→Circle→Solid Circle,弹出拾取线对话框,按照下图所示进行设置输入。

点击OK。

同理在底部建立另外三个孔,半径均为7mm,输入坐标分别为(110,30)、(30,110),(110,110),最终建立图形如下所示。

GUI:MainMenu→Preprocessor→Modeling→Operate→Booleans→Divide→Area By Area,弹出拾取面对话框,先拾取大面,点击OK,再次弹出拾取面对话框,再拾取四个小面,点击OK,进行面切割,切割完图形如下所示。

Ansys有限元分析在轴承选用中的应用

Ansys有限元分析在轴承选用中的应用作者:鲍春光来源:《中国机械》2013年第02期摘要:本文通过ansys有限元分析辅助选用制动装置中的轴承,取得了良好的效果,通过试验验证证明了有限元分析的准确性,同时也从中了解到结构差异对轴承疲劳性能会产生很大影响,为今后设计中轴承的选用积累了经验。

关键词:轴承有限元分析一、概述如图1所示为停放制动单元的传动机构,制动过程中沿斜楔动力块圆柱面轴向施加作用力,经过偏心传力轴和杠杆驱动轴传递至制动单元的杠杆钳臂上实施制动。

支撑轴承起到支撑和导向斜楔动力块的作用。

由于具有相近配合尺寸但是型号规格不同的轴承较多,且使用效果差距较大,为了在前期设计时能准确的选用合适的轴承型号,通过有限元进行轴承承载情况的对比分析辅助选配可达到很好的预期效果。

二、支撑轴承筛选实例通过UG建模和运动分析计算,得出要让停放制动单元达到设计最大制动力,需对斜楔动力块施加3700N作用力,此时支撑轴承上承受9070N反作用力。

[1]根据设计的空间尺寸要求,支撑轴承尺寸要求外径35mm,内径19-20mm,厚度11-12mm。

该轴承主要起定点支撑作用,对于轴承的转动要求很低,为了方便斜楔动力块轴向运动,初步意向选用滚动轴承。

根据初步要求,查询资料选出2款基本符合资料的轴承RNU202和RSTO15。

上述两款轴承的基本资料如表1所示。

本文通过ansys对上述两款轴承进行受力分析,根据分析结果来决定选用哪款轴承。

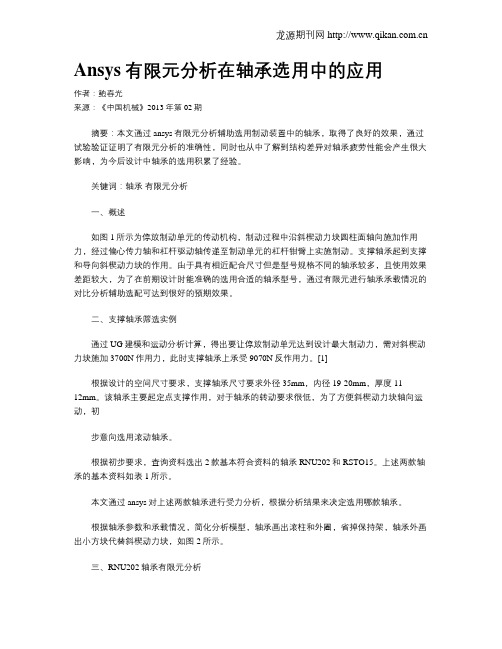

根据轴承参数和承载情况,简化分析模型,轴承画出滚柱和外圈,省掉保持架,轴承外画出小方块代替斜楔动力块,如图2所示。

三、RNU202轴承有限元分析(1)建模根据轴承和压块材料结构特性,选择solid45单元,统一使用同种材料,定义弹性模量EX=2.07e5MPa,泊松比PRXY=0.3,摩擦系数MU=0.2。

建立好网格模型,同时建立滚柱与外圈,外圈与压块之间的接触,如图3所示。

为了避免计算时发生刚体位移,外圈与压块的接触,设置ICONT=0.1。

基于ANSYS的轴承座的有限元分析

基于ANSYS的轴承座的有限元分析摘要:本文利用ANSYS14.0对轴承座的强度进行有限元分析。

通过三维实体建模,设置单元类型,设置材料参数,网格划分控制,施加载荷约束建立轴承座的有限元模型,然后对轴承座进行求解,得出应力,位移分布图和变形图,继而对其进行强度分析,找出结构最易破坏的地方。

最后的计算结果表明该轴承座符合强度设计要求。

关键词:有限元分析、轴承座1.引言轴承座可以为轴提供支撑,并且承受轴传递的各种载荷。

一个可靠的轴承座对于减轻轴的偏心振动,保证设备的正常性能具有重要作用。

但由于轴承座形状复杂,传统的解析法无法较为精确地计算其性能。

所以使用有限元分析软件ANSYS,对汽车上的某轴承座的承载特性进行有限元分析。

2.建立有限元模型该轴承座采用普通碳钢Q235,弹性模量E=2.01E11,泊松比u=0.3。

沉孔上受到径向推力为1000psi(6.89MPa),安装安装轴瓦的下表面受到向下作用力5000psi(34.45MPa)。

Q235的屈服极限为34808psi(240MPa)。

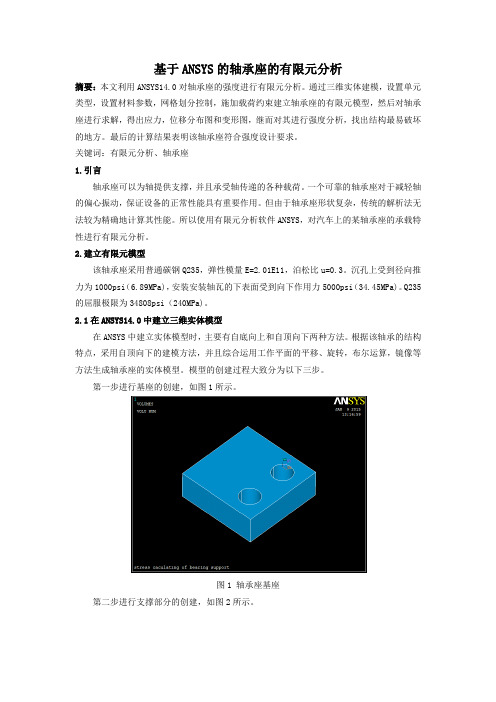

2.1在ANSYS14.0中建立三维实体模型在ANSYS中建立实体模型时,主要有自底向上和自顶向下两种方法。

根据该轴承的结构特点,采用自顶向下的建模方法,并且综合运用工作平面的平移、旋转,布尔运算,镜像等方法生成轴承座的实体模型。

模型的创建过程大致分为以下三步。

第一步进行基座的创建,如图1所示。

图1 轴承座基座第二步进行支撑部分的创建,如图2所示。

图2 轴承座支撑部分第三步进行肋板的创建,并且通过镜像完成轴承座三维实体的创建,见图3。

图3 轴承座三维模型2.2网格划分2.2.1设置单元类型在有限元分析过程中,对于不同的问题,需要应用不同的特性单元,所以选择合适的单元对于有限元分析非常重要。

在此我们选择Solid187单元,它是三维10节点四面体结构实体单元,每个四面体边的中点也是节点,其中每个节点具有3个自由度,具有空间的任意方向。

ANSYS-轴承座 (3-D实体结构) 有限元分析

练习:轴承座 (3-D实体结构)有限元分析1.启动ANSYS(1)Utility Menu→File→Change Directory…改变工作目录(2) Utility Menu→File→Change Jobname…定义文件名(3) Utility Menu→File→Change Title…定义分析标题2.定义分析类型GUI:Main Menu→Preferences,在对话框中选择分析类型为Structural,程序分析方法为h-Method.3.定义单元类型:定义10-节点四面体实体结构单元(SOLID92)Main Menu: Preprocessor →Element Type→Add/Edit/Delete →Add,在弹出的对话框中左边选择Structural Solid ,右边框选择Tet 10 Node 92→OK4. 定义材料特性Main Menu:Preprocessor→Material Props→Material Models,Structural→Linear→Elastic→Isotropic。

输入弹性模量EX=3e7,泊松比PRXY=0.3,OK。

5.创建几何模型该模型是左右对称结构,只需创建对称部分。

整体坐标原点设在对称面与基座底面的后交点处。

(1)创建底座Main Menu: Preprocessor →Modeling →Create →Volumes →Block→By 2 Corners & Z 在弹出的对话框中分别输入:WPX,WPY,Width,Height,Depth(0,0,3,1,3)→OK。

即第一个角点在局部坐标系中的坐标值及体的宽度和高度(即第二个角点的坐标);Depth(3)为体的高度,沿WZ坐标轴。

取正值时图形沿局部坐标正向,取负值时图形沿局部坐标负方向绘出。

Utility Menu→PlotCtrls→ Pan,Zoom,Rotate→Iso绘正等侧视图。

基于ANSYS WORKBENCH轴承的模态分析

基于ANSYS WORKBENCH轴承的模态分析1有限元模型的建立利用proe软件进行建模,可以从原件库里面直接调用,也可以重新建模,建模无需建立装配模型,只需要在单体零件中直接建立轴承内外圈和球体,选择不合并实体,从而形成多实体的单体零件。

轴承元件之间的间隙可以消除。

•三维模型的建立三维模型的建立是数值模拟分析中重要、关键的环节。

UG软件能够方便地建立复杂的三维模型,企业提供的初始的轴承三维模型主体钢结构是由不同厚度的钢板焊接而成,模型钢板之间存在较多的焊缝,导致模型存在不同大小的间隙,给后继有限元分析带来困难,而且模型结构复杂,且为三维实体,建立有限元模型的过程中,要在符合结构力学特性的前提下建立模型,有必要对结构做合理的简化。

其主要简化说明如下:(1).忽略零件中一些微小特征。

螺栓孔、倒圆角等一些微小的结构对结果准确性的影响很小,所以建模时不考虑这些微小几何图元;(2).所有焊接位置不允许出现裂缝、虚焊等工艺缺陷,认为在焊接位置材料是连续的,直接填充间隙;(3).轴承模型附件品种繁多,形状复杂,且对机架的刚度和强度影响不大,在计算模型中只要考虑其自重即可,例如料斗、辊子、走台、链板等其它辅助设备。

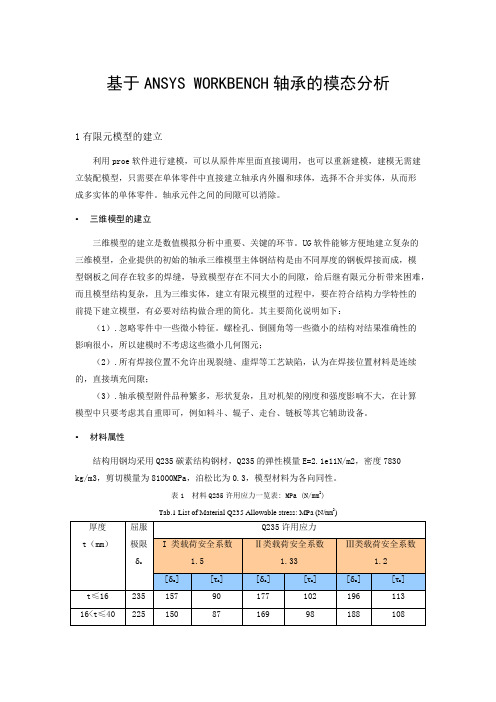

•材料属性结构用钢均采用Q235碳素结构钢材,Q235的弹性模量E=2.1e11N/m2,密度7830kg/m3,剪切模量为81000MPa,泊松比为0.3,模型材料为各向同性。

表1 材料Q235许用应力一览表: MPa (N/mm2)Tab.1 List of Material Q235 Allowable stress: MPa (N/mm2)40<t≤100215 143 83 162 93 179 103•网格划分有限元网格数目过少,容易产生畸变,并影响计算精度;而数目过大,不仅对提高精度作用不大,反而大大增加了计算工作量[2]。

因此网格划分前对模型进行了体切割与粘接布尔用算,再采用自由划分方式,以满足计算精度与控制计算量的要求。

ANSYS轴承座静力学分析解读

轴承座的实体建模及静力学仿真分析学院名称: 机械工程学院专 业: 车辆工程班 级: 10车辆1W学 号: 10326103姓 名: xxx指导教师姓名: xxx指导教师职称: 讲师二〇一三 年 六 月JIANGSU UNIVERSITY OF TECHNOLOGY 本科毕业设计(论文)目录序言 (2)第1章课题分析与方案论证 (3)1.1课题任务分析 (2)第2章分析过程 (5)2.1 实体建模 (4)2.2 单元类型选择及网格划分 (7)2. 3 加载及约束及后处理 (9)总结 (12)致谢 (14)序言1970年,Doctor John Swanson博士洞察到计算机模拟工程应该商品化,于是创立了ANSYS公司,总部位于美国宾夕法尼亚州的匹兹堡。

30年来,ANSYS 公司致力于设计分析软件的开发,不断吸取新的计算方法和技术,领导着世界有限元技术的发展,并为全球工业广泛接受,其50000多用户遍及世界。

ANSYS软件的第一个版本仅提供了热分析及线性结构分析功能,像当时的大多数程序一样,它只是一个批处理程序,且只能在大型计算机上运行。

20世纪70年代初。

ANSYS软件中融入了新的技术以及用户的要求,从而使程序发生了很大的变化,非线性、子结构以及更多的单元类型被加入到子程序。

70年代末交互方式的加入是该软件最为显著的变化,它大大的简化了模型生成和结果评价。

在进行分析之前,可用交互式图形来验证模型的几何形状、材料及边界条件;在分析完成以后,计算结果的图形显示,立即可用于分析检验。

今天软件的功能更加强大,使用更加便利。

ANSYS提供的虚拟样机设计法,使用户减少了昂贵费时的物理样机,在一个连续的、相互协作的工程设计中,分析用于整个产品的开发过程。

ANSYS分析模拟工具易于使用、支持多种工作平台、并在异种异构平台上数据百分百兼容、提供了多种耦合的分析功能。

ANSYS公司对软件的质量非常重视,新版的必须通过7000道标准考题。

滚动轴承ANSYS分析陈强

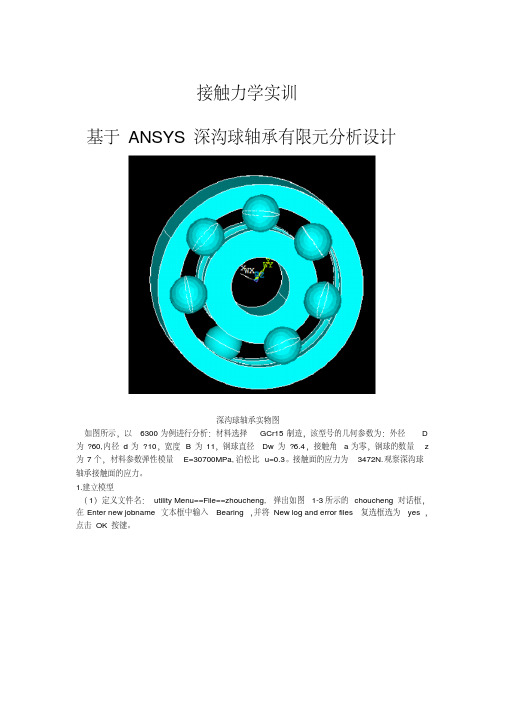

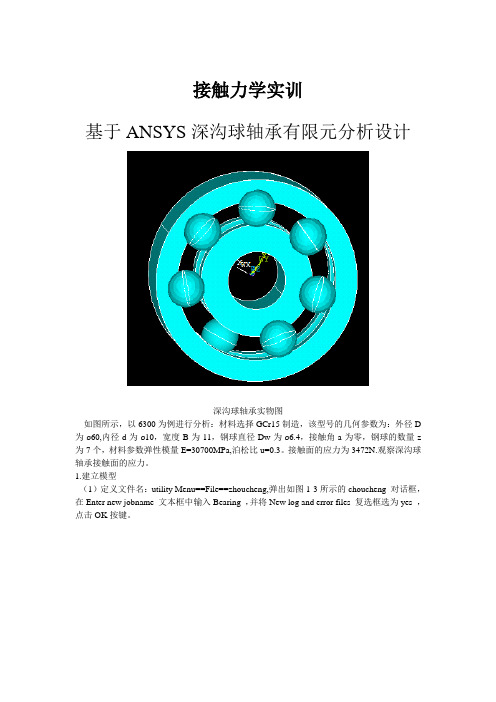

接触力学实训基于ANSYS深沟球轴承有限元分析设计深沟球轴承实物图如图所示,以6300为例进行分析:材料选择GCr15制造,该型号的几何参数为:外径D 为?60,内径d为?10,宽度B为11,钢球直径Dw为?6.4,接触角a为零,钢球的数量z 为7个,材料参数弹性模量E=30700MPa,泊松比u=0.3。

接触面的应力为3472N.观察深沟球轴承接触面的应力。

1.建立模型(1)定义文件名:utility Menu==File==zhoucheng,弹出如图1-3所示的choucheng 对话框,在Enter new jobname 文本框中输入Bearing ,并将New log and error files 复选框选为yes ,点击OK按键。

图1-1 ANSYS开始界面图1-2 命名命令图1-3 命名对话框(2):定义单元类型:Main Menu==Preprocessor==Element Type==Add/Edit/Delete,弹出Element Types 对话框,如图1-4展现的,点击Add 按钮,出现1-5所示的Library of Element Types 对话框,点击选择Structural Solid 和Brick 8node 185 ,点击OK按键,然后点击Element Types 对话框出现的close按键,退出。

图1-4 Element Types 对话框图1-5 Library of Element Types 对话框(3):定义材料性质:Main Menu==Preprocessoe==Material Props==Material Models,出现如图1-7所示的Define Material Model Behavior 对话框,在Material Models Available 出现的选项中依次点击Structural==Linear==Elastic==Isotropic ,出现如图1-8所示Linear Isotropic Propertities for Material 对话框,在EX 框中输入3E006,在PRXY框中输入0.3,点击OK 按键。

利用ANSYS软件分析滚动轴承接触问题_韦春翔

( 上海三一精机有限公司, 上海 201200 ) 摘 要: 轴承作为现代机械传动中重要的一环, 其工况的好坏直接影响整机的运行。 利用有限元分析软件 ANSYS, 建立滚动轴承接触分析的三维有限元模型 , 并进行工况加载, 模拟得到承载过程中的应力 和变形分布趋势。并利用 Labview 软件对轴承在载荷下的信息进行了采集 , 验证 ANSYS 分析轴承 接触问题的准确性。 关键词: ANSYS 滚动轴承 有限元 接触问题 文献标识码: B 中图分类号: TG502

施加在内部表面的轴向线的节点上 。 1. 6 有限元分析结果 ( 1 ) 显示结果 通过 ANSYS 后处理分析, 得到最大载荷作用下钢 球同内外圈的接触结果。 图 4 、 图 5 所示的分别是钢 球同内外圈的等效应力和模型的总变形 。模型的接触 应力如图 6 所示。 ( 2 ) 结果分析 从上面 ANSYS 进行有限元分析所得的结果可以 看出, 应力最大的地方发生在钢球与内圈接触处 , 这与 理论计算中预期的初始接触点一致 。从图 4 可以很清 楚地看出, 两个相同材料接触体内部的接触应力是不 同的, 外圈最大接触应力在与钢球接触的位置 , 最大应 力为 3 350. 8 MPa。而内圈最大应力发生在内圈滚道 边缘, 最大应力 P = 3 882. 6 MPa。 从图 5 得知, 内圈的接触变形为长轴 a = 1. 854 mm, 短轴 b = 0. 158 mm; 外圈的接触变形为 a = 1. 452 b = 0. 254 mm。 mm,

A study on rolling bearing contact by ANSYS

WEI Chunxiang,LI Weiwei,HUANG Zhiping,YE Dong ( Shanghai Sany Precision Machinery Co. ,Ltd. ,Shanghai 201200 ,CHN) Abstract: As an important part of modern machinery transmission mechanism,the bearing plays a direct effect on machine operation. By use of ANSYS,an finite element software,this paper establishes a 3D finite element model for analyzing rolling bearing contact,and obtains stress and deformation distribution tendency through simulation in working conditions. In addition,data of the bearing under load are gathered by means of Labview to verify the accuracy of ANSYS in dealing with bearing contact. Keywords: ANSYS; Rolling Bearing; Finite Element; Contact 工程实际中广泛存在的接触问题是一种高度非线 性问题, 两接触体间的接触应力随着外载荷的变化而 变化, 接触体的变形和接触边界的摩擦作用使得部分 边界条件随载荷的施加过程不同而变化 。轴承作为现 它依靠内部各构 代机械传动部分中十分重要的一环, 件间的滚动接触来支撑转动零件实现运动和力的传 递, 其工况的好坏直接影响整机的运行。 滚动轴承的 接触问题体现在两方面: ( 1 ) 滚动体与内外圈间的接 触应力大小; ( 2 ) 轴承在载荷下的变形量。 但是接触 问题的求解一般是比较困难的, 目前常用的是数值解 法。而数值解法又分为有限元法、 有限差分法、 边界单 元法等。其中有限元法是在工程上应用最为广泛的方 法, 它可以用来分析较复杂的接触问题。 本文以机械

基于ANSYS的弹性轴承设计方法

(1. 中国直升机设计研究所 ,景德镇 , 333001; 2. 北京理工大学 ,北京 , 100081)

摘 要 以 ANSYS为基础 ,选取合适的橡胶本构模型 ,通过对材料数据的拟合获得橡胶本构模型参数 。建立 弹性轴承参数化有限元分析模型 ,并通过对不同参数的弹性轴承的刚度特性及胶层的应力进行计算分析 ,完 成弹性轴承设计参数优选 。 关键词 弹性轴承 ;有限元 ;刚度 ;应力 中图分类号 : V224; O241182 文献标识码 : A

用于应变达 200% ~300%的情况 。对于应变较小

的情况可以采用省略某些参数分别得到的 2参数 , 3

参数和 5参数 Mooney - R ivlin模型 。由于弹性轴承

橡胶的应变一般在 100% ~150% ,式 ( 3 )的 3 参数

Mooney - R ivlin模型已经足够描述我们问题的变形

1 前言

球面推力弹性轴承 (下称弹性轴承 )是星型柔 性桨毂和球柔性桨毂的核心弹性元件 ,它取代了传 统铰接式桨毂的挥舞铰 、摆振铰和变距铰 ,从而大大 简化了桨毂结构 ,降低了桨毂制造成本 ,提高了桨毂 的使用寿命 ,使桨毂的维护十分简便 。弹性轴承除 了要承受桨叶旋转所产生的巨大离心力外 ,还要实 现桨叶的挥舞 、摆振和变距运动 ,起到球轴承的作 用。

对于橡胶的数学描述必须满足几个条件 :首先

本构方程必须是大变形的 ;其次必须保证能量传递

与路径无关 。因此对于橡胶材料本构模型通常采用

应力势函数的方式来定义 [ 1 ] :

S

=

9W 9E

(1)

其中 W 为应力势函数 , S 为大变形的应力度量 ,

通常为 PK2应力 , E 为大变形的应变度量 ,通常为

ANSYS轴承分析

轴承座实体建模及静力学分析姓名:张健,学号:200901042033,班级:机设09-3班一:主要参数:图2中镗孔上的推力Pa和座孔向下的作用力Ps为Pa=1000+33=1033pa,Ps=5000+033=5033pa图1 轴承座实体结构图2 轴承座受载及约束情况二:关键操作步骤:1.实体建模:(1)建立长方体Main Menu>Preprocessor>Create>Block>By Dimensions输入x1=0,x2=3,y1=0,y2=1,z1=0,z2=3(2)平移旋转工作平面Utility Menu>WorkPlane>Offset WP by IncrementsX,Y,Z Offsets 输入2.25,1.25,.75 >ApplyXY,YZ,ZX Angles输入0,-90 >OK。

(3)创建圆柱体Main Menu>Preprocessor>Create>Cylinder> Solid Cylinder在Radius里输入0.375, Depth输入-1.5>OK。

然后生成另一个圆柱体Main Menu>Preprocessor>Copy>Volume拾取圆柱体>Apply, DZ输入1.5>OK (4)从长方体减去这两个圆柱体Main Menu >Preprocessor>Operate>Subtract Volumes先拾取被减的长方体,单击Apply,然后拾取减去的两个圆柱体>OK,再将工作平面与笛卡尔坐标系保持一致,Utility Menu>WorkPlane>Align WP with> Global Cartesian(5)创建支撑部分Main Menu>Preprocessor >Modeling>Create>Volumes-Block> By 2 corners & Z>输入数值:WP X = 0,WP Y = 1,Width = 1.5,Height = 1.75,Depth = 0.75>OK (6)再偏移工作平面Utility Menu> WorkPlane > Offset WP to > Keypoints + >拾取实体块的左上角作为关键点>OK(7)创建支架的上部Main Menu> Preprocessor > Modeling-Create > Volumes>Cylinder > Partial Cylinder+>输入参数:WP X = 0,WP Y = 0,Rad-1 = 0,Theta-1 = 0,Rad-2 = 1.5,Theta-2 = 90,Depth = -0.75>OK(8)在轴口位置建立圆柱体Main Menu:Preprocessor >Modeling>Create>Volume>Cylinder>Solid Cylinder +>输入参数:WP X = 0,WP Y = 0,Radius = 1,Depth = -0.1875>Apply再输入参数:WP X = 0,WP Y = 0,Radius = 0.85,Depth = -2>OK(9)去掉圆柱体形成轴孔.Main Menu: Preprocessor -> Modeling-Operate ->Subtract -> Volumes +>拾取构成支架的两个体>Apply>拾取大圆柱>Apply>拾取(8)中的两个体>Apply>拾取小圆柱体>OK>合并重合的关键点>Main Menu > Preprocessor > Numbering Ctrls > Merge Items >将Label 设置为Keypoints>OK(10)在底座的上部边缘线的中点建立关键点:Main Menu>Preprocessor > Modeling>Create > Keypoints > KP between KPs +>拾取两个关键点>OK>RATI = 0.5>OKMain Menu > Preprocessor > Modeling>Create >Areas>Arbitrary>Through KPs +>拾取孔座和基座的交点,拾取轴承孔上下两个体的交点,拾取基座中间的关键点>OK完成了三角形侧面,沿面的法向拖拉三角面形成一个三棱柱。

ANSYS轴承座静力学分析

JIANGSU UNIVERSITY OF TECHNOLOGY 本科毕业设计(论文)轴承座的实体建模及静力学仿真分析学院名称:机械工程学院专业:车辆工程班级:10车辆1W学号:********姓名:xxx指导教师姓名:xxx指导教师职称:讲师二〇一三年六月目录序言 (2)第1章课题分析与方案论证 (3)1.1课题任务分析 (2)第2章分析过程 (5)2.1 实体建模 (4)2.2 单元类型选择及网格划分 (7)2. 3 加载及约束及后处理 (9)总结 (12)致谢 (14)序言1970年,Doctor John Swanson博士洞察到计算机模拟工程应该商品化,于是创立了ANSYS公司,总部位于美国宾夕法尼亚州的匹兹堡。

30年来,ANSYS 公司致力于设计分析软件的开发,不断吸取新的计算方法和技术,领导着世界有限元技术的发展,并为全球工业广泛接受,其50000多用户遍及世界。

ANSYS软件的第一个版本仅提供了热分析及线性结构分析功能,像当时的大多数程序一样,它只是一个批处理程序,且只能在大型计算机上运行。

20世纪70年代初。

ANSYS软件中融入了新的技术以及用户的要求,从而使程序发生了很大的变化,非线性、子结构以及更多的单元类型被加入到子程序。

70年代末交互方式的加入是该软件最为显著的变化,它大大的简化了模型生成和结果评价。

在进行分析之前,可用交互式图形来验证模型的几何形状、材料及边界条件;在分析完成以后,计算结果的图形显示,立即可用于分析检验。

今天软件的功能更加强大,使用更加便利。

ANSYS提供的虚拟样机设计法,使用户减少了昂贵费时的物理样机,在一个连续的、相互协作的工程设计中,分析用于整个产品的开发过程。

ANSYS分析模拟工具易于使用、支持多种工作平台、并在异种异构平台上数据百分百兼容、提供了多种耦合的分析功能。

ANSYS公司对软件的质量非常重视,新版的必须通过7000道标准考题。

业界典范的质保体系,自动化规范化的质量测试使ANSYS公司于1995年5月在设计分析软件中第一个通过了ISO9001的质量体系认证。

轴承载荷

2.轴承的额定动载荷及额定寿命2.1基本额定动载荷轴承的额定动载荷是决定额定寿命的主参数,也是确定轴承设计水平的目标函数。

额定动载荷值大,则轴承的承载能力高,或说在相同载荷下,其额定寿命长,设计水平高。

基本额定动载荷:系指一个轴承假想承受一个大小和方向恒定的径向(或中心轴向)负荷,在这一负荷作用下轴承基本额定寿命为一百万转。

根据我国国家标准GB/T6391-1995的规定,现将各类轴承基本额定动载荷的计算公式整理于表2-1中:Cr : 径向基本额定动载荷NCa : 轴向基本额定动载荷Nbm : 材料(真空脱气)和加工质量的额定系数,该值随轴承类型不同而异。

见表2-2fc : 与轴承零件的几何形状、制造精度和材料有关的系数i : 轴承中球或滚子的列数Lwe : 额定载荷计算中用的滚子长度mm即滚子与接触长度最短的滚道间的理论最大接触长度。

正常情况下,或者取滚子尖角之间的距离减去滚子倒角,或者取不包括磨削越程槽的滚道宽度,择其小者。

α: 轴承的公称接触角度Z: 单列轴承中的球或滚子数。

每列球或滚子数相同的多列轴承中每列的球或滚子数Dw : 球直径mmDwe : 额定载荷计算中用的滚子直径mm对于圆锥滚子取滚子端面和小端面理论尖角处直径的平均值。

对于非对称外凸滚子近似地取零载荷下滚子与无挡边滚道间接触点处滚子的直径现将GB/T6391-1995所定的额定系数bm值列于表2-2滚动轴承基本额定动载荷的计算方法适用于优质淬硬钢(系指真空脱气钢),按良好的加工方法制造,且滚动接触表面的形状为常规设计。

超越上述规定,额定动载荷应予修正。

2.2.1 材质轴承钢因冶炼方法不同,材料中夹杂物的大小、分布、含量亦不同。

夹杂物是造成金属材料疲劳裂纹产生的主要成因,是影响滚动轴承疲劳寿命的主要因素。

如采用夹杂物含量高于真空脱气的普通电炉冶炼轴承钢,则轴承的载荷能力将会有不同程度的下降。

当采用诸如真空重熔、电渣重熔等方法冶炼的轴承钢或其它等效材质的钢材时,其夹杂物的含量显著减少,轴承的载荷能力将会得到提高。

基于ANSYS的轴承座分析详解

32

二、施加载荷并求解 1.定义单元类型

定义单元类型1为10-节点四面体实体结构单元 (SOLID92) Main Menu: Preprocessor > Element Type > Add/Edit/Delete ... (1)Add (2)选择 Structural-Solid, 并下拉菜单选择 “Tet 10Node 92”单击OK (3)Close

3

2 4

2

1

1

24

继续 Main Menu: Preprocessor>Modeling>Operate>Booleans>Subtr act >Volumes首先拾取1和2,点击Apply,然后拾取4 ,点击Apply。

25

(10)合并重合的关键点 Main Menu > Preprocessor > Numbering Ctrls>Merge Items 将Label 项 设置为 “Keypoints”, 单击 [OK]

39

7. 在轴承孔的下半部分施加径向压力载荷,这 个载荷是由于受重载的轴承受到支撑作用而产生 的。

Main Menu: Solution > Define Loads>Apply > Structural>Pressure >On Areas (1)拾取宽度为.1875” 的下面两个圆柱面 (2)OK (3)输入压力60e6 (4)OK Toolbar: SAVE_DB

1

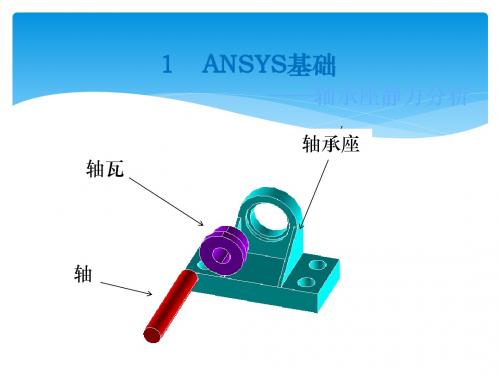

ANSYS基础

——轴承座静力分析

轴承座

轴瓦

轴

1

静力分析 —主要用来分析由于稳态外载荷所 引起的系统或零部件的位移、应力、应变和 作用力。

ansys中荷载步的讲解

1.荷载步中荷载的处理方式无论是线性分析或非线性分析处理方式是一样的。

①对施加在几何模型上的荷载(如fk,sfa等):到当前荷载步所保留的荷载都有效。

如果前面荷载步某个自由度处有荷载,而本步又在此自由度处施加了荷载,则后面的替代前面的;如果不是在同一自由度处施加的荷载,则施加的所有荷载都在本步有效(删除除外!)。

②对施加在有限元模型上的荷载(如f,sf,sfe,sfbeam等):ansys缺省的荷载处理是替代方式,可用fcum,sfcum命令修改,可选择三种方式:替代(repl)、累加(add)、忽略(igno)。

当采用缺省时,对于同一自由度处的荷载,后面施加的荷载替代了前面施加的荷载(或覆盖);而对于不是同一自由度的荷载(包括集中或分布荷载),前面的和本步的都有效。

当采用累加方式时,施加的所有荷载都在本步有效。

特别注意的是,fcum只对在有限元模型上施加的荷载有效。

2.线性分析的荷载步从荷载步文件(file.snn)中可以看到,本步的约束条件和荷载情况,而其处理与上述是相同的。

由于线性分析叠加原理是成立的,或者讲每步计算是以结构的初始构形为基础的,因此似乎可有两种理解。

①每个荷载步都是独立的:你可以根据你本步的约束和荷载直接求解(荷载步是可以任意求解的,例如可以直接求解第二个荷载步,而不理睬第一个荷载步:lssolve,2,2,1),其结构对应的是你的约束和荷载情况,与前后荷载步均无关!(事实上,你本步可能施加了一点荷载,而前步的荷载继续有效,形成你本步的荷载情况)②后续荷载步是在前步的基础上计算的(形式上!)。

以荷载的施加先后出发,由于本步没有删除前面荷载步的荷载,你在本步仅仅施加了一部分荷载, 而结构效应是前后荷载共同作用的结果。

不管你怎样理解,但计算结果是一样的。

(Ansys是怎样求解的,得不到证实。

是每次对每个荷载步进行求解,即[K]不变,而[P]是变化的,且[P]对应该荷载步的所有荷载向量呢?或是[P]对应一个增量呢?不用去管他,反正结果一样)也有先生问,想在第N步的位移和应力的基础上,施加第N+1步的荷载,如何?对线性分析是没有必要的,一是线性分析的效应是可以叠加的,二是变形很小(变形大时不能采用线性分析)。

ANSYS大作业_轴承座有限元分析

轴承座轴瓦 轴四个安装孔径向约束 (对称) 轴承座底部约束 (UY=0)沉孔上的推力 (3000 psi.) 向下作用力 (15000 psi.) 基于ANSYS 的轴承座有限元分析一、 问题描述在我们机械设计课程中曾经学习过轴系,主要是学习了轴的设计、受力分析以及轴承的设计等等。

但没有对轴承座的承受能力进行分析,所以我在这里主要是对一种简单的轴承座进行了有限元分析。

在查阅了相关资料之后,可将分析的轴承座示意如下图。

在实际当中,考虑到工艺的要求,图中相应的边缘处须设置有圆角、倒边等等。

但在有限元模型中忽略了这些要素。

二、 力学模型的分析与建立如下图所示在查阅了相关资料后可将上面描述的问题简化成上述模型,其中的载荷参考了网上的相关资料,在沉孔面上垂直于沉孔面上作用有3000psi.的推力载荷,在轴承孔的下半部分施加15000psi.的径向压力载荷,这个载荷是由于受重载的轴承受到支撑作用而产生的。

由于轴承座一般固定于机身上,所以可以在其底部施加法向位移约束,并且四个安装孔要受到螺栓的约束,所以可以在四个螺栓孔中施加径向对称约束(在ansys中体现为Symmetry B.C.)三、力学模型的有限元分析1.建立模型1)创建基座模型生成长方体Main Menu:Preprocessor->Modeling->Create->Volumes->Block->By Dimensions输入x1=0,x2=3,y1=0,y2=1,z1=0,z2=3平移并旋转工作平面Utility Menu>WorkPlane->Offset WP by IncrementsX,Y,Z Offsets 输入2.25,1.25,.75 点击ApplyXY,YZ,ZX Angles输入0,-90点击OK。

创建圆柱体Main Menu:Preprocessor->Modeling->Create->Volumes->Cylinder> Solid CylinderRadius输入0.75/2, Depth输入-1.5,点击OK。

滚动轴承ANSYS分析陈强

接触力学实训基于ANSYS深沟球轴承有限元分析设计深沟球轴承实物图如图所示,以6300为例进行分析:材料选择GCr15制造,该型号的几何参数为:外径D 为ø60,内径d为ø10,宽度B为11,钢球直径Dw为ø6.4,接触角a为零,钢球的数量z 为7个,材料参数弹性模量E=30700MPa,泊松比u=0.3。

接触面的应力为3472N.观察深沟球轴承接触面的应力。

1.建立模型(1)定义文件名:utility Menu==File==zhoucheng,弹出如图1-3所示的choucheng 对话框,在Enter new jobname 文本框中输入Bearing ,并将New log and error files 复选框选为yes ,点击OK按键。

图1-1 ANSYS开始界面图1-2 命名命令图1-3 命名对话框(2):定义单元类型:Main Menu==Preprocessor==Element Type==Add/Edit/Delete,弹出Element Types 对话框,如图1-4展现的,点击Add 按钮,出现1-5所示的Library of Element Types 对话框,点击选择Structural Solid 和Brick 8node 185 ,点击OK按键,然后点击Element Types 对话框出现的close按键,退出。

图1-4 Element Types 对话框图1-5 Library of Element Types 对话框(3):定义材料性质:Main Menu==Preprocessoe==Material Props==Material Models,出现如图1-7所示的 Define Material Model Behavior 对话框,在 Material Models Available 出现的选项中依次点击Structural==Linear==Elastic==Isotropic ,出现如图1-8所示 Linear Isotropic Propertities for Material 对话框,在EX 框中输入3E006,在PRXY 框中输入0.3,点击OK 按键。

ANSYS在求解轴承接触问题中的应用

!产品设计与应用#ANSY S在求解轴承接触问题中的应用王大力,孙立明,单服兵,徐 浩(洛阳轴承研究所,河南 洛阳 471039)摘要:以点接触为例,对ANSY S有限元分析计算结果与赫兹解进行比较,指出在利用ANSY S求解接触问题时,接触体的接触区及附近区域的单元网格边长应不大于接触椭圆的半轴长度,且小于接触椭圆短半轴长度的50%时为佳,以满足有限元分析结果精度的需要。

关键词:ANSY S;有限元分析;赫兹接触;网格;单元;计算中图分类号:TH123.4 文献标识码:A 文章编号:1000-3762(2002)09-0001-04Application of ANSYS Softw arein Solution of Contact Problem of BearingW ANG Da-li,S UN Li-ming,SH AN Fu-bing,X U Hao(Luoyang Bearing Research Institute,Luoyang471039,China)Abstract:F or the example of point contact,the comparing analysis on ANSY S finite element analysis result and Hertz′s s olu2 tion has been made,when used ANSY S s oftware to s olve contact problem,element gridding edge length at the contact area and its adjacent area of contact bodies should be less than length of short half axis of the contact ellipse,as it less than50% length of short half axis,s o ANSY S s oftware analysis result is accurate.K ey w ord:ANSY S;finite element analysis;Hertz′s contact;gridding;element;calculate 在国外,有限元分析及仿真(C AE)作为分析工程问题的一种工具,使用已很普遍,在轴承领域中的应用也有一些报道。

ANSYS计算算例(结构-荷载法)

b. 衬砌材料

采用 C20 混凝土;重度 h 25 kN/m3,弹性模量Ec 27 GPa

混凝土衬砌轴心抗压强度标准值 fck 13.5 Mpa 混凝土轴心抗拉强度标准值 fctk 1.7 MPa。

一、选定分析模块

完成后,在单元类型框 中显示选定的两种单元。

2、定义单元的实常数 • 梁单元实常数 • 弹簧单元实常数

Menu menu:Preprocessor>Real constants

出现下面对话框

梁单元的实常数有三个:截面积=bh(b=1m,h=0.4m) 惯性矩= bh3/12 梁高度= h

3、定义衬砌材料属性 衬砌材料为混凝土材料:弹性模量Ec=27 GPa=27000000000Pa 泊松比=0.3

GUI:Utility Menu>Read Input From

2、约束的设置 对于拱形结构,约束墙底的水平位移,同时为避免结构整体沉降大, 使弹簧全部受拉,往往也约束墙底的竖直位移。

GUI:Menu Main> Solution>Apply>Displacement>On Nodes

拾取基底两节点

其中:Global Cartesian为全局直角坐标系; Global Cylindrical为全局柱坐标系; Global Spherical为全局球坐标系。

(2) 顶部第一段圆弧径向弹簧的设置 A、定义局部坐标 在命令输入窗口中输入命令并回车:

CLOCAL,11,1,0,-3.41,0,0,0,0

标系的命令为:

CLOCAL,KCN,KCS,XL,YL,ZL,THXY,THYZ,THZX 其中: KCN -为局部坐标号,大于10;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

对上式进行积分求解

得

k 5G 6 BR

以上为 120°范围内的受力计算,同理计算出 180°范围内受力时

k 2G BR

注意:在列方程加载过程中,必须保证坐标系为柱坐标系,且列方程 的角度不能用弧度

3 G 3 k cos cos dA 2 3

——A 为受力表面积:A=B·R·θ; ——B 为受力面轴向(Z 向)长度; ——R 为受力面半径; ——θ为受力面角度区域。 故:

3 G KBR 3 cos 承载荷通常情况下认为是分布在 120°范围内的一个余弦载 荷,其它类似的轴类配合重力载荷可认为是分布在 180°范围内的余 弦载荷(如图) 。

假设转化为表面压力,则:

q k cos

而压力的合成则为在其合力方向上所受的所有力 (如转轴上所套 的铁心的重力及单边磁拉力) 。假设用 G 代替: