AWS B1.11-2000 中文版 焊接目视检查工作手册

焊接目视检验课件

大部分学员都能够通过 学习和实践,掌握焊接 目视检验的基本技能和 知识,取得较好的学习 成果。

未来学习与发展建议

深入学习

对于已经掌握基础知识的学员,可以进一步深入学习焊接目视检验的高级技能和知识,提 高自己的专业水平。

实践操作

学习焊接目视检验最重要的是掌握实际操作技能,因此学员可以多进行实践操作,提高自 己的熟练度和准确性。

质量控制

作为焊接生产过程的质量 控制手段,确保产品符合 相关标准和规范要求。

焊接目视检验的基本原理

外观评估

简单工具辅助

通过目视观察焊接接头的表面状况,如焊 缝成形、颜色、裂纹、咬边等,初步判断 其质量。

使用放大镜、手电筒等简单工具,更详细 地检查焊接接头的细微缺陷。

标准化操作

与其他检测方法结合

依据相关标准和规范,对焊接接头进行目 视检验,确保检验结果的一致性和可靠性 。

交流合作

学员之间可以进行交流合作,分享自己的经验和技巧,促进彼此的学习和进步。同时,也 可以参加相关行业的交流会议和论坛,了解最新的技术和趋势,拓展自己的视野和思路。

THANKS 感谢观看

焊接缺陷的分类方法

按形态分类:分为裂纹、未熔合、气孔、夹杂等 。

按产生原因分类:分为工艺缺陷、材料缺陷和操 作缺陷。工艺缺陷如焊接参数不当,材料缺陷如 母材杂质过多,操作缺陷如操作技能不熟练等。

按位置分类:分为表面缺陷和内部缺陷。表面缺 陷如咬边、烧穿等,内部缺陷如裂纹、气孔等。

通过以上分类方法,可以更好地识别和分析焊接 缺陷,为焊接质量的控制提供有力支持。

教学亮点

本课程注重理论与实践相结合,通过丰富的案例分析和实 际操作,使学员更好地理解和掌握焊接目视检验的技能和 知识。

AWS焊接目视检验

C ODE : 法规PROCEDURE : 工艺STANDARD : 标准CRITERIA : 准则SPECIFICATION : 技术规范PROGRAM : 规程焊接外观检验工作手册焊接外观检验工作手册简介概述:检验往往被认为是生产过程后的活动。

例如机械零件加工成型至最终尺寸后,检验是否符合所应用的图纸和技术要求。

同样,衣服经过裁剪,缝制,上钮扣等一系列工作成型后再进行检验。

通过这些类似的例子可以看出,外观检验工作是在生产活动结束后再进行的。

经验告诉我们,对于焊接件来说焊接后检验,以及进一步的无损检测,也无法保证满足使用工况的要求。

然而,经过长时间运作取得的稳定结果表明:预先设定一系列的外观检验程序是非常有效的,即在焊接件生产的具体阶段执行这些预设的外观检验程序,甚至在没有无损检验的条件下,也可以在较高程度上保证达到预期的质量要求。

至于焊接,影响焊接质量的因素表现在焊接操作的各个阶段。

在许多情况下,焊接质量在焊接开始前就受到了影响。

这样,在时间上合理安排外观检验可以发现某个生产阶段的缺陷,以便采取简单且费用少的纠正措施。

焊接及焊接件的质量取决于下列因素:z焊件及接头设计z制造材料z焊接工艺z焊接方法z检验规程外观检验可以基本上有效地控制这些因素。

本工作手册目的本手册的目的是:z提供可能或将要影响焊缝及焊接件质量情况的基本知识。

z提供24条焊接检验程序,该程序在较高的程度上的保证大多数制造的产品满足焊接质量要求。

z怎样编制及执行质量计划,以满足焊接及焊接件的质量要求。

z示例如何有效运用所需的外观检验技术以控制焊接质量。

质量“质量”这一术语被广泛地运用和引用。

然而,质量的通常概念往往被误解。

质量定义:与相应的技术要求的一致性产品或服务所需的质量的水平往往由设计人员根据服务的工作环境及使用寿命来决定的。

产品所有的技术参数必须具体化,并且是能够测量,易于验证。

其他属性,例如表面粗糙度,如果重要的话,也必须能够精确标定及测量。

【参考文档】目视检测操作指导书-优秀word范文 (11页)

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!== 本文为word格式,下载后可方便编辑和修改! ==目视检测操作指导书篇一:SMT炉后目视检查作业指导书SMT炉后目视检查作业指导书一、作业流程:1.全数将传送台或套板OK的PCB取下,仔细检查固化后的是否有假焊、偏移、多件、少料、浮高、短路、零件破损、侧立、误配、反向、反面、少锡等不良,检验标准(依IPC-A-610DCLASS 2客户另有要求除外)如下:A.假焊:部品焊接端与PCB未有锡连接或未完全连接,B.偏移:零件偏移量不超过焊盘尺寸的1/3或角度偏移不能超过35度.C.组件破损:电极上的裂痕或缺口玻璃组件上的裂缝刻度及电阻的缺口损伤等不良.D.反面:有上下面之分的元器件出现反面现象.E.侧立:部品与PCB的接触部分不在同一平面而形成一个夹角.F.误配:PCB上贴装的部品与设计所需的部品P/N不相符.G.反向:有极性的组件贴片方向与实计贴片的方向相反.H.短路:组件与组件、PIN与PIN之间不在同条线路有锡连接.I浮高:部品与焊盘之间空隙超过0.1mm.J.少锡:锡量不足爬上组件焊接端高度之1/32.针对所检查出的不良做出标示并区分放置在红色“不良品”拖盘内,不良现象及时记录报表.(终检处可自行维修,可使用无铅烙铁,但须具有相当水准能力才可作业,且须自检维修此位及周边组件有否破损、连锡、假焊).3.如当班时间内同种不良发生3次以上须向拉长报告 ,针对严重缺陷需及时反馈相关工程人员.4.全数检查PCB外观,是否残有异物,IC点检记号是否用其它颜色点检,记号不可有划到文字丝印.5.检查OK之PCB用黑色蜡笔在指定的板边固定作上自已的代号区分放置标示,放可流入下一工位(客户要求除外).二、使用工具:1.静电手套2.静电环3.ROHS油性笔4.报表5.不良标签三、注意事项:1.作业前佩戴OK防静电手环和手套.2.PCB轻拿轻放,板边有组件须朝外放置.3.所有机种严禁在板内作记号.4.物料须核对正确,须全部为无铅.5.拿取PCB须拿PCB板板边,勿触摸组件6.IC点检记号不可划到本体丝印篇二:作业指导书-目视检验篇三:目视检测操作规程目视检测操作规程目录1 范围 .................................................................. (2)2参考标准 .................................................................. (2)3 检查条件和设备 (2)4 人员 .................................................................. (3)5 目测检查—总则 .................................................................36. 目测检查接缝的准备 (3)7 焊接时的目测检查 (4)8 完成焊缝的目测检查 (4)9 修理焊缝的目测检查 (5)1 范围本规范涉及对金属材料熔融焊缝的目测检查。

焊缝目视检验规程

6. Detailed Description详细描述

(4)Sign on Welding Record Card在焊接记录卡上签字

(5)Prepare VT report出具目视报告

6.2 Inspection on welded part size焊接件尺寸检查

According to the characteristics of welded part, the scope and content of examination on the welded part size can be those from simple flatness, straightness to complex inspection using the instruments exceeding the normal range of weld examination. Such as width and excess weld metal of weld butt weld, etc.

QC检验员负责按相应法规、标准或规程进行焊接目视检测工作,并服从TLC管理规定。

4.3 QC Inspector engaged in weld visual examination shall be familiar with and master the basic flow of weld visual examination defined in the Guide for the Visual Examination of Welds, AWS ห้องสมุดไป่ตู้1.11 - 2000.

焊接目视检验大纲

阶段 A ------ 初审1.评审采购合同,所有有关法规、标准和图 .2.编制检验计划;3.检查焊接工艺规程,焊工资格状态;4.建立检验文件化系统;5.建立不一致项产品标识系统;6.建立纠正措施程序。

阶段 B ------ 焊接前检验1.检查焊接设备状况及其适宜性;2.检查母材和焊接材料的一致性;3.检查焊接接头的定位;4.检查焊接接头准备和装配;5.检查焊接接头对齐公差;6.检查预热温度。

阶段 C ------ 过程中检验1.查与焊接工艺规程参数的符合性;2.检查主要焊缝的各焊道的排布及其质量;3.检查焊道顺序及排布;4.检查层间温度和层间清理;5.检查背后清根;6.监视任何过程中无损检测。

阶段 D ------ 过程中检验1.焊缝外观检查;2.焊缝尺寸检查;3.焊接件尺寸检查;4.执行或监视/评定具体的无损检测;5.监视任何焊后热处理后和后续焊接工作;6.最后完成和整理检验文件.2.6 焊缝无损探伤小结1.液体渗透探伤应用:适用于开口于焊缝表面的不连续性:裂纹,咬边,表面气孔,表面夹杂,未熔合和未焊透(完工焊缝和背部清根)。

优点:仅需要便于携带的渗透探伤材料;探伤时所需的电源仅用来增强显示的可观察性;渗透探伤的评定简单且容易;测试后立即可以得到结果。

限制:不连续性必须开口于表面;类似于油脂、漆等表面膜状物等可能会掩盖显示;无永久性记录;渗透时间非常重要;除非使用特殊渗透材料,测试区域温度要小于250 华摄氏度。

2.磁粉检测应用:适用于检测开口于焊缝表面的不连续性:如裂纹,咬边,表面气孔,表面夹杂,未熔合和未焊透(焊缝和背部清根)。

而且适合于检测近表面类似于裂纹状的不连续性。

优点:便于携带;除了为增加可视性外,永久性磁轭则不需要电源。

磁粉探伤经济实惠且评定简单、容易;探伤后可以立即得到结果。

限制:仅适用于铁磁性材料;一般要求不连续性要开口于表面;无永久性记录;测试后可能需要退磁和清理工作。

3.射线检测应用:适用于平行于射线束的不连续性,特别是气体和固体夹杂、双面焊的未焊透等。

焊接手册.doc

制造业项目车身金属件电弧溶焊XXX导言本工程技术标准的内容涉及了采用电弧熔焊的方法来焊接乘用车车身覆盖件,并且为焊接的一些限制和要求提供了相关材料的成分以及焊缝厚度参数。

它的内容涉及并补充说明了汽车车身金属件的接触点焊(XXX个人用户TBA规范)。

出版这份标准的目的是为了叙述在一般制造和维修情况下对汽车车身金属件焊接的总体要求。

在进行焊接质量评估时通常会使用某种相关检查程序,尽管有其它一些因素存在。

例如考虑可维修性时就必须重视焊缝设计的整体适应性。

该标准被分成以下三章,分别就如何处理对焊接产品质量影响最大的几个方面问题进行了阐述。

第一章工程设计第3页-第6页这部分内容首先通过特别介绍焊接前的准备,焊接时的定位以及允许的最大压力来引导工程部门了解焊接焊缝的要求及设计。

此外还着重强调了,在某些特定情况下,考虑到装配较难时,对焊缝进行修整也许是必要的。

第二章设备的使用效率及操作第7页-第8页本章内容的目的是为了确认使用来进行焊接生产的设备是否适于生产,并且都得到了充分的维护,而且经检查确认其能够达到满足产品质量一致性的要求。

类似地,还要确保所采购的消耗品符合指定的标准并且要认同这些标准。

第三章产品检验第9页-第18页本章内容的要求是,确保产品质量是通过一个焊缝质量检验系统来维持,该系统主要基于以破坏性试验或非破坏性试验为补充的可视分析结果,相关授权方仅在觉得有必要的地方进行破坏性或非破坏性试验。

本标准的要求通常是最低可接受标准。

要强调的是,在任何情况下无论是在图纸上规定的焊接质量要求或是规定在相关焊接手册上的质量要求都是权威的,并且在执行时要优先于本标准。

第一章采用电弧焊焊接的焊合件承载能力的大小在很大程度上取决与该件的焊接质量。

因为车间的焊接系统中存在许多不稳定因素,所以为了确认焊缝质量的一致性,一台设备安装程序通过产品检验来进行不断完善是非常必要的。

由于对所有产品都进行检验是不可能的,因此焊接质量分类系统被要求能够对焊缝要求与工作环境的不同进行区分。

焊接检验指导书.

焊接检验指导书一、检验标准内容1、焊接质量检验方法2、外观检验标准3、焊点质量标准4、焊接尺寸精度二、焊接质量检验方法1、直观检查用普通、无辅助设备的视力观察,检查车身分总成的外观、焊点( 缝 ) 数量、位置和成形质量。

2、试片的性能试验用与正常生产相同的焊接参数,对与产品同材料、同厚度、同层次的试板进行焊接,试验完成后出具相关试验报告。

将试验报告提交至技术部、质量部存档,试验标准参见表3a、调试完成后,所有工位试板需进行试板的性能试验,并提供试验报告。

b、正式生产后,需每三个月提供一次所有工位试板 5 组的性能试验报告c、每次对焊钳进行参数调整,需提供相应焊钳的试板性能试验报告。

3、半破坏试验检查将专用的工具或装置插入焊接部件以及临近焊缝的部件之间,施加一个外力后,不破坏元部件,观察焊点( 缝)的成形质量。

a、检查对象1)焊接件焊点及关键焊点、易出现缺陷的焊点;2)半破坏检查前先进行目视检查,检查焊接和工件是否异常。

b、检验频次:抽检:每批次 1 次,一次 3 件。

c、检验内容:将被检查的部件放至规定的检查区域:1)清点焊点个数;2)检查焊点位置;3)检查是否存在不可接受的焊点。

d、检验方法:对焊缝中具有特征代表性的焊接点进行检验,将专用凿子和锤子进行在离焊点规定处插入一定的深度 ( 与被检查焊点内端齐平 ) ,到达要求的尺寸范围后,上下扳动凿子,直到焊接点材料屈服或严重弯曲,检查焊点是否松动。

f、检验注意事项:1)如果发现有焊点拉长而焊缝无断裂或损坏,应停止检验。

对于两个以上工件之间的焊缝,应在每对相邻工件之间进行检验。

对于两端焊点,必须检验。

2)当进行半破坏检查时应注意:别让凿子接至焊接部位,这可能会导致衔接部位被切断;3 )当进行半破坏检查时,插入凿子的位置和深度做如下要求: A=1.0mm~ 2.0mm(尽量同焊接部位靠近 ),B=5.0mm 以上。

半破坏检查的操作示意图;4)拔出凿子,用0.5 ~ 1 镑锤子还原零件。

aj焊缝目视检验规程共20页文档

1. Purpose目的This procedure is prepared to define the visual examination flow, technical requirements and acceptance criteria for weld visual examination in the scope of fabricating Cladding Plate undertaken by TLC, and normalize the actual operation carried out by QC Inspector of Quality Department. The welders and welding operators can conductself-inspection to the welds during fabricating according to this procedure which can also be referred for the training to the welders and welding operators.编制本程序是为明确天力公司制备复层的焊接目视检测工作的检测流程、技术要求以及验收准则,规范质量部QC检验员的实际操作。

焊工、焊接操作工在施工中可按照本程序进行焊缝的自检工作,同时本程序可用于对焊工、焊接操作工的培训工作。

2. Extent of Application适用范围This procedure applies to the weld visual examination on cladding plates and applies to welder qualification test and the visual examination of welding procedure qualification conducted by TLC, including direct and indirect visual examination, without involving the visual examination identified in the examination results via other NDT methods.本程序适用于复层焊缝的目视检测,同时适用于TLC进行的焊工考试及焊接工艺评定的目视,本程序含直接目视检测和间接目视检测,不涉及其它无损检测方法中检验结果辨认的目视检测。

焊接外观检验工作手册

焊接外观检验工作手册1. 背景介绍焊接是金属加工中常见的一种工艺,通过熔化和凝固金属的方式将两个或多个金属零件连接在一起。

焊接的质量直接影响着零件的使用寿命和安全性。

因此,焊接外观检验是焊接质量控制的重要环节之一,也是保证焊接质量的必要手段。

2. 检验要求焊接外观的检验主要包括焊缝形状、焊接缺陷、焊接尺寸等内容。

具体要求如下:(1)焊缝形状:焊缝应呈均匀、整齐、连续的线状,表面光洁无明显凹凸或毛刺。

(2)焊接缺陷:检查焊缝是否存在气孔、夹渣、裂纹、焊缝偏斜、焊渣残留等缺陷。

(3)焊接尺寸:焊缝的尺寸应符合设计要求,不得超出允许范围。

3. 检验方法(1)目视检验:对于一些简单的焊接结构,可以通过目视检验来判断焊接的外观质量。

检验人员应具备一定的经验和专业知识,能够准确判断焊缝的形状和质量。

(2)仪器检验:使用焊接外观检验仪器,如焊缝测量仪、显微镜、金相分析仪等,对焊接外观进行进一步的分析和检测,以确保检验结果的准确性。

4. 检验过程(1)准备工作:确定检验焊接的具体位置和方式,清理焊接表面,准备所需的检验仪器和工具。

(2)目视检验:对焊缝进行目视检验,观察焊缝的形状、表面质量,排除明显的焊接缺陷。

(3)仪器检验:如果需要进一步检验,使用相应的仪器对焊接外观进行分析和测量,并记录检测结果。

(4)判定结果:根据检验结果判定焊接外观是否合格,如果发现不合格的情况,应及时进行修补和整改。

5. 安全提示在进行焊接外观检验时,应注意以下安全事项:(1)佩戴防护设备,如手套、护目镜等,防止焊接飞溅物伤害眼睛和皮肤。

(2)避免长时间暴露在焊接光线下,免受紫外线辐射的影响。

(3)严格按照操作规程和安全操作流程进行操作,避免发生意外事故。

6. 结语焊接外观检验是保证焊接质量的重要步骤,正确的检验方法和注意安全事项可以有效地保证焊接质量,提高焊接结构的可靠性和安全性。

同时,通过定期对焊接外观进行检验,可以及时发现和排除焊接质量不合格的情况,确保焊接工作的质量和效率。

AWS焊接检验规范

不连续的种类 2. 冶金的 1) 机械性能: 强度; 延伸率; 硬度 2) 化学性能: 化学成份; 抗腐蚀

3. 母材

1) 分层 2) 层状撕裂 3) 划伤和结疤

各种不连续----焊接变形

焊接接头的变形

各种不连续

焊瘤

咬边

各种不连续---焊缝尺寸

各种不连续---焊缝轮廓

各种不连续---焊缝轮廓

各种不连续---裂纹

焊趾裂纹是指焊趾处开裂而扩展到母材,焊缝的几何形状,如焊缝加强高或内凹可 能会在焊趾处形成应力集中,再加上热影响区金相组织韧性较差,从而易产生焊趾 裂纹,焊趾裂纹通常是冷裂纹,是由焊接横向收缩应力或在役应力造成的或者兼而 有之.

各种不连续---裂纹

各种不连续---裂纹

各种不连续---裂纹

各种不连续---未熔合

各种不连续---未熔合

各种不连续---未焊透

各种不连续---未焊透

各种不连续---未焊满各种不连续-ຫໍສະໝຸດ -气孔各种不连续---气孔

各种不连续---裂纹

根部裂纹通常是纵向的,但它可能在焊缝或母材内扩展,与焊喉裂纹一样,通常是热 裂纹,接头装配或准备不当会导致根部裂纹,如根部间隙过大会导致应力集中而产 生根部裂纹

各种不连续---夹渣; 夹钨

各种不连续---夹渣; 夹钨

各种不连续---分层

分层是一种母材的缺陷,是由于在钢的制造过程中有非金属 杂质的存在而造成的,这些杂质通常是由当钢在熔化的过程 中产生的氧化物造成的,在轧制的过程中,杂质伸长为长条,如 果这些长条特别大并形成平面形状,就形成分层.

各种不连续---层状撕裂

各种不连续---总结

AWSD1.1 目视检验验收标准

AWSD1.1 目视检验验收标准

AWS目视和其他无损检测方法

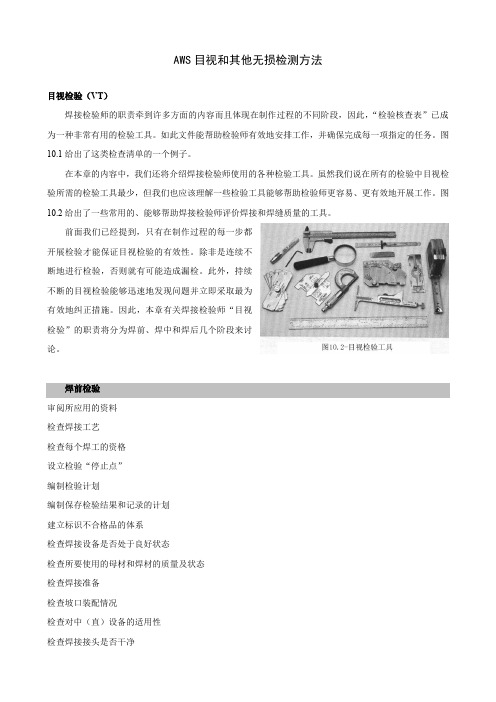

AWS目视和其他无损检测方法目视检验(VT)焊接检验师的职责牵到许多方面的内容而且体现在制作过程的不同阶段,因此,“检验核查表”已成为一种非常有用的检验工具。

如此文件能帮助检验师有效地安排工作,并确保完成每一项指定的任务。

图10.1给出了这类检查清单的一个例子。

在本章的内容中,我们还将介绍焊接检验师使用的各种检验工具。

虽然我们说在所有的检验中目视检验所需的检验工具最少,但我们也应该理解一些检验工具能够帮助检验师更容易、更有效地开展工作。

图10.2给出了一些常用的、能够帮助焊接检验师评价焊接和焊缝质量的工具。

前面我们已经提到,只有在制作过程的每一步都开展检验才能保证目视检验的有效性。

除非是连续不断地进行检验,否则就有可能造成漏检。

此外,持续不断的目视检验能够迅速地发现问题并立即采取最为有效地纠正措施。

因此,本章有关焊接检验师“目视检验”的职责将分为焊前、焊中和焊后几个阶段来讨论。

焊前检验审阅所应用的资料检查焊接工艺检查每个焊工的资格设立检验“停止点”编制检验计划编制保存检验结果和记录的计划建立标识不合格品的体系检查焊接设备是否处于良好状态检查所要使用的母材和焊材的质量及状态检查焊接准备检查坡口装配情况检查对中(直)设备的适用性检查焊接接头是否干净当有要求时,检查预热温度焊接过程中检验检查焊接参数是否符合焊接工艺检查每条焊道的焊接质量检查层间清理检查层间温度检查每道焊缝的位置及其焊接次序检查反面清根表面如有要求,监督制作过程中的无损检验(NDE)焊后检验检查完成的焊缝的外观情况检查焊缝尺寸检查焊缝长度检查焊接件的尺寸精确度如有要求,监视增加的无损检验(NDE)如有要求,监视焊后热处理准备检验报告从某些方面来讲,焊接检验师在焊前的职责最为重要。

至少我们可以讲除非是这一阶段的工作得以圆满地完成,否则就会在以后的制做过程中出现问题。

这一阶段的任务主要是组织随后的检验工作,其中包括:熟悉焊接要求、确定何时进行检验、建立报告和保存检验记录的体系。

AWS培训教程第一单元

2011-11-12

此外,本教材所选择的参考资料也属于所要求的“知识要点” 这些资料包括: 此外,本教材所选择的参考资料也属于所要求的“知识要点”。这些资料包括: 一个可供选择的标准(AWS D1.1, API 1104, 等) 焊接检验(WI-80) AWS A1.1, 焊接工程中实用公制单位使用指南 AWS A2.4, 焊接、钎焊和无损探伤用标准符号 AWS A3.0, 标准焊接术语及其定义 AWS B1.10, 焊缝无损检验指南 AWS B1.11, 焊缝目视检验指南 ANSI Z49.1, 焊接、切割及其相关工序中的安全须知 AWS QC1, AWS 焊接检验师资格认可标准

第一单元 焊接检验及资格认证

• • 1.3 焊接检验师应具备 的基本素质 为了最大效率地开展 工作,要求焊接检验 人员应具备一定的品 质。 Knowledge Attitude Skills Habits

2011-11-12

• • • •

第一单元 焊接检验及资格认证

• •

2011-11-12

• •

第一单元 焊接检验及资格认证

• • • • • • • • • • • • • • • • • • • • • 本课程所涉及单元和内容,如下: 本课程所涉及单元和内容,如下: 单元1 焊接检验及资格认证 单元2 焊接检验师安全须知 单元3 金属连接和切割技术 单元4 焊接接头的几何形状及焊接符号 单元5 焊接检验及资格认可的有关资料 单元6 金属的性能及破坏性试验 单元7 焊接检验中的公制/英制单位制转换 单元8 焊接金相学/焊接冶金 单元9 焊缝及母材的不连续 单元10目视检验和它无损检验方法及其符号

AWS第一单元 焊接检验及资格认可 第一单元

AWS焊缝外观检验主要内容

个,

且最大直径严禁超过 3/32 in. [2.5mm]。下述情况例外:对于连接加劲材于 腹板的角焊缝,在任何 1 英寸长焊缝范围内管状气孔直径总和严禁超过 3/8

XX

in. [10mm],而在任何 12 in [300mm] 长焊缝内严禁超过 3/4in .[20mm]。

(C) 与计算拉应力成横向关系的对接接头完全熔透(CJP)坡口焊缝严禁有

1.1.4.2 精修方法与数值 可以使用铲凿与刨槽,但要随后进行打磨。需精加工的表面,粗糙 度数值(见 ASME B46.1)严禁超过 250μin. [6.3μm]。精加工到 125 μin.[3.2μm]以上直到 250μ in. [6.3μm]的表面,必须沿着主应力的方向进行精修加工表面。精加工到小于或等于 125μin. [3.2μ m]者,可沿任何方向作精修加工。

大梁腹板和翼缘板连接的焊缝上,在梁的两端、长度等于两倍翼缘板宽度

的范围内严禁焊缝尺寸不足。

(7) 咬边

(A) 厚度小于 1 in. [25mm] 的材料上的咬边严禁超过 1/32 in. [1mm],但

允

许下述例外:在任何 12 in. [300mm] 长度范围内任何累积长度到 2 in. [50mm] 的咬边严禁超过 1/16 in. [2mm]。厚度等于或大于 1 in. [25mm]的

不连续

检验中常见的焊缝和母材的不连续。以下所列的是一些不连续。 钨 • 气孔 • 咬边 • 未 焊满 • 焊瘤 • 焊缝凸起• 焊缝加强高 • 引弧烧伤 • 飞溅 • 夹层 • 层 状撕裂 • 划伤和结疤 • 尺寸

mm T≤6 6<T≤12

in 1/8(注 C)

3/16

mm 3(注 c)

5

AWS标准

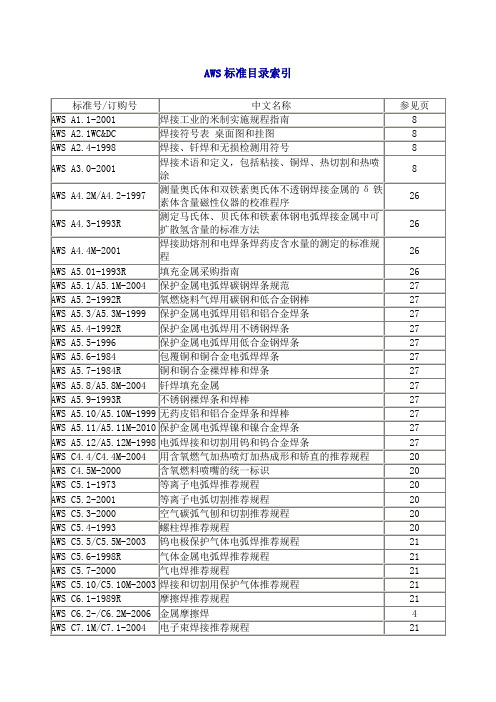

AWS标准目录索引AWS手册索引标准号/订购号中文名称参见页AWS AWS 电弧焊接和切割的安全15 AWS API-M 对API 1104“管道和相关设备焊接参考手册” 13 AWS AWN 电弧焊接和切割的噪声15 AWS AWR 机器人电弧焊,行否?21 AWS BRH 硬钎焊手册24 AWS BRS 硬钎焊安全15 AWS BUNDLEA-2006AWS D1.1/D1.1M-2006;AWS A2.4-98;AWS A3.0-2001 7AWS BUNDLE B-2006 AWS D1.1/D1.1M-2006,AWS D1.2/D1.2M-2003,AWS D1.3-1998,AWSD1.4/D1.4M-2005,AASHTO/AWS D1.5M/D1.5-2002,D1.6-19997AWS BUNDLEC-2006AWS A2.4-1998,AASHTO/AWS D1.5M/D1.5-2002 15 AWS CAWF 电弧焊烟雾的特征13 AWS CC-RM AWS D1.1"结构焊接规范一钢,研究分析"参考手册13 AWS CM-2000 焊接检查员认证手册13 AWS CMWS-2005 认可焊接监察员的质量和生产率推进手册8 AWS DPW 焊接费用-效能的设计手册15 AWS EWH1-12 焊接对健康的影响15 AWS EWH1 焊接对健康的影响,索引I~XII 26 AWS FMC-2000 填充金属比对图26 AWS FMC DC&WC 焊接结构推荐用填充金属16 AWS FSW 焊接和切割的防火安全16 AWS FUMES&GASES 焊接环境中的烟雾和气体8 AWS FWSH 角焊尺寸计算的设计手册13 AWS GWF-1998 焊工培训设备的安装指南 5 AWS GTW 可焊性指南:碳钢和低合金钢24AWS IBSC-2003 2003国际硬钎焊和软钎焊大会论文集26 AWS IFS CD 国际焊接填充金属分类索引8 AWS JWE 杰费逊焊接百科全书16 AWS LVOS 用防溢冲击器对臭氧取样的实验室鉴定16 AWS OWS 含氧燃烧料焊接、切割和加热的安全 5 AWS PAPQV 过程鉴定要素的职业咨询师9 AWS PAPS 电弧焊电源和相关设备的专业咨询师30 AWS PASS 不锈钢焊接专业咨询师17 AWS PCWC-2001 焊接或切割容器的制备16 AWS PHB-1 弧焊钢的常备袖珍手册31 AWS PHB-2 视检和焊接缺陷常备袖珍手册—原因和解决方法31 AWS PHB-3 结构用焊接头常备袖珍手册31 AWS PHB-4 金属气焊和药芯弧焊常备袖珍手册31 AWS PHB-5 焊接业米制换算常备袖珍手册31 AWS PHB-6 AWS D1.1 结构焊接加工和焊接要求的常备袖珍手册31 AWS PHB-7 保护金属弧焊常备袖珍手册31 AWS PHB-8 铝气体金属电弧焊常备袖珍手册31 AWS PHSP WC&DC 壁厚<3/4英寸钢管焊接用推荐填充材料和最低预热25 AWS PHSS-1996焊接结构钢推荐的预热温度17 WC&DCAWS PRG 放射性检查验收准则实用参考指南10 AWS PRGC 焊接腐蚀-原因和处置使用参考指南17 AWS PRGHF 耐磨堆焊使用参考指南21 AWS PRGQA 铝高质量熔焊使用参考指南17 AWS PRGT 钛焊接实用参考指南17 AWS PRGVT 焊接检查管理-压力容器和压力管道的实用参考指南25 AWS PRGWA 商用铝焊接实用参考指南17 AWS PRGWM 焊接冶金—可焊接核心概念的实用参考指南17 AWS PWE 实践焊接工程师8 AWS RWM 电阻焊手册,第四版30 AWS RWVID 电阻焊入门,录相片30 AWS RW5 5号通报:电阻焊检查标准30 AWS RW14 14号通报:电阻焊机的保养手册30 AWS RW16 16号通报:电阻焊设备标准30 AWS RW34 34 号通报:生产商电阻焊条号数和合金的查询手册30 AWS SGSH 焊接安全和健康和第三方车间指南15 AWS SHB 软钎焊手册24 AWS SHF 安全和健康数据表16 AWS SP 安全实践16 AWS AWJ-WC 结构焊接头放大图7 AWS TIH 工业霍巴特12 AWS TSM热喷涂手册18 AWS TSS热喷涂实践、理论和应用18 AWS TWM 焊接全面管理12AWS UEAW 奥氏体焊接的超声波探伤手册10 AWS UGFM 用户填充金属指南26 AWS ULR 漆层的超声波反射16 AWS VIW-M 视检车间参考手册13 AWS WELDACADEMY 美国焊接学院13 AWS WHB-1.9 焊接手册,第九版,第一卷:焊接科学和技术9 AWS WHB-2.9 焊接手册 , 第九版 , 第二卷 : 焊接工艺第一部分9 AWS WHB-2.8 焊接手册,第八版,第二卷:焊接工艺9 AWS WHB-3.8 焊接手册第八版.第三卷:材料和应用第一部分9 AWS WHB-4.8 焊接手册第八版.第三卷:材料和应用第二部分9 AWS WI-2000 焊接检查手册10 AWS WIT-T-2000 焊接检查技术10 WIT-W-99-1999 焊接检查技术工作手册10 AWS WM 焊接冶金,碳钢和合金钢.第一卷:基础9 AWS WPERF 焊接完美:完美焊接的入门指南9 AWS WQAG 厂主焊接质量保证守则10 AWS WZC 镀锌钢的焊接17。

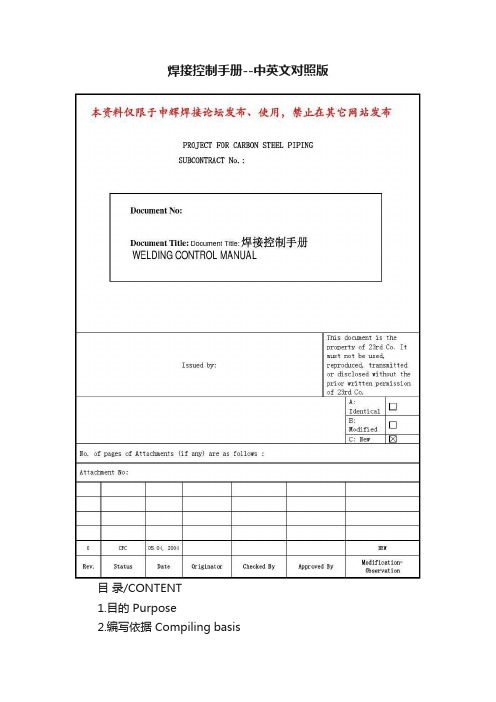

焊接控制手册--中英文对照版

焊接控制手册--中英文对照版目录/CONTENT1.目的 Purpose2.编写依据 Compiling basis3.焊接工程师职责 Responsibility of welding engineer4.焊接质量检查员职责 Responsibility of quality inspector5.焊接工艺(PQR、WPS)welding procedure6.电焊工管理 Welder management7.焊接消耗品控制 Welding consumable control8.焊接追踪程式计划 Weld tracking plan9.附录 Attachment1)焊接工艺指导书(WPS)Welding Procedure Specification2)Acceptance criteria for welds焊缝验收准则3)合格焊工登记表Registration form for accepted welder4)焊条日发放记录表Record form for daily issuing rods5)焊丝日发放记录表Record form for daily issuing wires1、目的 Purpose为了确保CSPC南海石化项目管道焊接工程质量,特编制此焊接控制手册。

We establish this welding control manual so as to assure welding project quality for piping of CSPC Nanhai Petrochemicals Project.2、编制依据 BasisCSPC南海石化项目文件:CSPC Nanhai Petrochemicals documents:1)PR-8710-0000-0025 Welding Program Procedure《焊接计划》2)PR-8710-0000-0026 Welder Training And Qualification Procedure 《焊工培训和资格评定》3)PR-8710-0000-0038 Welding Control Procedure 《焊接控制程序》4)DEP 30.10.60.18-CSPC Welding of metals5)GN-8710-3000-1002 《电焊工考试与管理规则》(附件十二)GN-8710-3000-1002《electric welder examination and managementregulation》(attachment twelve)美国机械工程师协会标准:American Society of Mechanical Engineer Codes:ASME B31.1、 ASME B31.3、 ASME IX国内标准:national standardGBJ50236-98、GB50235-973、现场焊接工程师职责responsibility of field welding engineer3.1.负责准备、发布、保存被业主批准的焊接程序、标准、规范及焊工数据库、程序资格认定测试、WPS以及PQR认定记录。

焊接外观检验工作手册

目录单元标题概述1、焊接的外观检验2、焊接和焊接的无损检测3、焊接的不连续4、焊接规范和技术条件5、焊接的测量焊接目视检验工作手册一、概述1、术语:CODE 法规STANDARD 标准SPECIFICATION 技术条件PROGRAM 规程PROCEDURE 工艺CRITERIA 准则2、预先设定一系列的目视检验程序是非常有效的,即在焊接件生产的具体阶段执行这些预设的目视检验程序,甚至在没有无损检验的条件下,也可以在较高程度上保证达到预期的质量要求。

3、焊接及焊接件的质量决定因素:(1)焊件及接头设计(2)制造材料(3)焊接工艺(4)焊接方法(5)检验规程目视检验可以有效控制以上因素。

4、手册目的:(1)提供可能影响焊缝及焊接件质量的基本知识。

(2)提供24条焊接检验程序,该程序能基本上保证大多数制造的产品满足焊接质量要求。

(3)怎样编制及执行质量计划,以满足焊接及焊接件的质量要求。

(4)示例如何有效运用所需的目视检验技术以控制焊接质量。

二、质量1、定义:符合相应的技术要求2、产品或服务所需的质量水平由设计人员根据服务的工作环境及使用寿命;来决定。

三、术语及定义123(1)技术要求描述了焊接检验师判断所检验产品质量的所有重要信息。

(2)采购方会指定一个规范或标准,或编写一个所需技术要求给制造商。

(3)无论指定哪种质量要求,上方认可后的质量准则就成为检验师执行有关工作的依据。

4(1)指系统编制,一套综合的焊接准则和标准,并在与公共利益相关的场所强制执行。

5、表1.2给出了焊接检验师所需的知识和实际经验。

四、认证的焊接检验师1、符合AWS标准的检验师称为认证的焊接检验师(CWI)2、CWI必须了解与焊接质量相关的所有方面的知识,并且知道怎样相互作用。

五、目视检验要点1、任何检验规程也不会绝对保证焊接和焊接件的质量能够满足其所期望的应用。

编制适宜的检验计划,就可以获得更经济、可靠的焊接产品。

2、目视检验有局限性。