西门子PLC在加热炉燃烧控制系统中的应用

PLC在炉温控制系统中的应用

PLC在炉温控制系统中的应用冯启恩【摘要】加热是冶炼过程中必不可少的重要环节,加热好坏直接影响着钢材的质量和生产成本,所以有一个良好的炉温控制系统至关重要.文中设计了一种基于PLC的炉温控制系统,该系统通过控制空燃比来达到对炉内煤气的充分燃烧,控制温度、减少污染、控制成本.【期刊名称】《通信电源技术》【年(卷),期】2014(031)004【总页数】2页(P96-97)【关键词】PLC;炉温;控制【作者】冯启恩【作者单位】佛山市南海技师学院,广东佛山528000【正文语种】中文【中图分类】TP311在钢铁冶炼的过程中,加热无疑是一个非常重要的环节。

加热的质量直接关系到钢铁是否具有良好的硬度和韧度,能否去掉其中过多的杂质,在产量不变的情况下尽量地降低生产成本。

所以加热炉设备的操作和管理水平直接影响着钢铁生产的质量和效益。

随着近年来钢材市场的持续走低,竞争愈演愈烈,对钢材质量的保证和成本的控制就显得尤为重要。

1 控制原理采用PLC对炉温加热继电器进行控制,通过PLC准确地控制加热时间、加热温度、加热开关以实现对不同工艺的制作要求。

通过耐高温的温度传感器将炉内的温度转换成电信号传递到PLC电路中,PLC就可以准确地掌握炉内的实际温度。

这其中需要放大电路和温度显示仪表协作,因为热电偶温度传感器产生的电信号并非能与温度呈良好的线性关系,所以通过温度仪表中的单片机进行非线性变换后才能得出准确的实际温度。

同时,经过A/D转换的电信号在PLC中可以直接以十进制数字的形式显示出来,这样通过不同的数字与PLC程序中的阈值进行比较,就可以在不同温度下做出不同的反映,继而决定下一步操作。

2 炉温控制系统设计本文设计的炉温控制系统主要由两部分组成。

(1)炉温测量系统:首先在炉内加热的每个加热段(预热、加热、均热)中分别插入两只热电偶温度传感器,温度变成电信号传递给PLC电路中,通过预设的程序首先判断温度数据是否是真实的,然后选择一个与之相对的数据值进行炉内温度调节。

西门子S7-200在加热炉控制系统中的应用

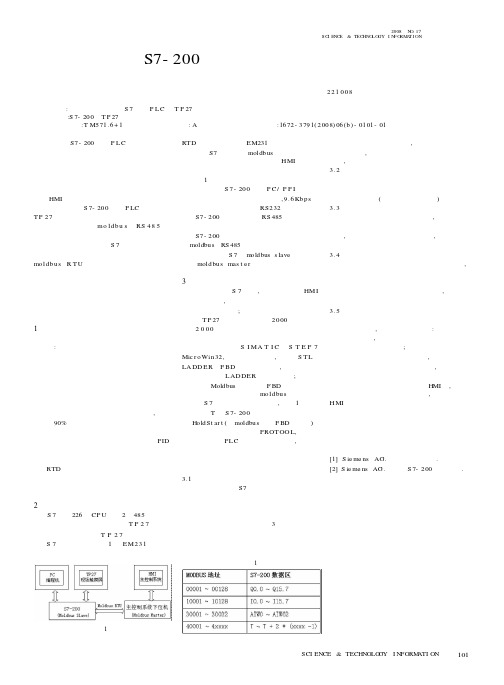

科技资讯科技资讯S I N &T NOLO GY I NFORM TI ON 2008N O.17SC I ENC E &TEC HNO LO GY I N FO RM A TI ON 动力与电气工程西门子S7-200系列P L C 功能全面、应用灵活,在控制系统特别是小型控制系统中应用广泛。

在现场显示、功能操作等人机界面功能实现上触摸屏具有整合度高、成本低、安全可靠、响应迅速、可适应于各类恶劣环境等优点,在小型系统中完全可以满足对HMI 的功能需求。

本例在原油加热炉控制系统中即选用S 7-200系列P LC 和西门子T P 27系列触摸屏,完成对加热炉的控制功能。

在控制总线中,mo ldbu s (RS 485方式)通讯方式有效距离较长,方便可靠,为常用的一种通讯协议。

本S 7系统即作为中心集中控制系统的一个子单元系统,通过moldbus R T U 通讯方式相连接,完成主控系统中的数据采集和设备控制功能。

相对传统的现场控制采集点直接接入主控系统而言,避免了长距离电缆敷设(仅需通讯线缆即可),也减小了因长距离线缆而造成的系统误差。

1系统需求分析原油加热炉的工作原理与一般工业加热炉相同:原油加热炉在结构上分为对流室加热与辐射室加热两部分,按照工艺结构设计,原油加热流向采用先经过对流室加热再经过辐射室加热。

对流室加热主要靠流过对流室的高温烟气对炉管加热,辐射室靠燃烧器火焰辐射及辐射室内衬里反射辐射热对炉管加热。

采用一体式燃烧器,燃烧介质为原油,原油通过对流室和辐射室的加热完成逐步温升,热效率可达90%。

控制系统主要功能包括现场参数采集、燃烧器控制、报警和连锁的实现等;燃烧PID调节由燃烧负荷调节器根据设定温度自动对燃烧器进行调节。

现场参数采集包括如下几类:RTD 温度采集、模拟量温度和压力采集、流量采集、状态采集等参数采集及设备控制,属小型控制系统。

2系统结构S 7系列226型CP U 带有2个485通讯口,选用其中一个使用标准电缆与T P 27通讯,二者通讯连接正确后T P 27系统将自动识别;S 7扩展模块通包括1个E M231两通道RT D 采集模块和两个E M231四通道模拟量采集模块;S7系统通过moldbus 通讯协议与主控制系统相连,并在主控制系统H MI 实现现场数据采集和设备控制等功能。

SMATIC S7-300 PLC在加热炉控制系统中的应用

科技资讯科技资讯S I N &T NOLOGY I NFORM TI ON 2008N O .10SCI ENC E &TECH NOLOG Y I N FOR M A TI ON 学术论坛1系统概述通钢集团吉林钢铁热轧厂的加热炉采用推钢式蓄热加热炉,采用的燃料为高炉煤气。

由一次仪表采集的各种过程变量送入PL C ,再由PL C 根据设定控制方式和控制目标值分别驱动相应的执行机构,调节过程变量,实施对各点的温度、压力、流量的调节控制。

所有的检测和控制均由计算机系统完成,非常情况下可在仪控室电柜上根据两只温度表的测量值,手动操作相应的操作器来控制生产过程。

2系统的选型及特点我们选用的是西门子公司的S M A T I C S7-300的可编程控制器和台湾研华工控机组成先进、实用、可靠的自动调节控制系统,再配以先进的W I NCC 监控软件,实现了加热炉监控系统的各项功能。

SM ATI C S7-300PLC,作为西门子公司的一代普通型产品,具有以下特点:①功能强:极强的计算性能,完善的指令集,M PI 接口和通过SI M AT I C NET 联网的网络能力,功能更强;②快速:指令处理及其快速,功能强大的CPU 只需0.3m s 就可以处理1024个二进制语句,在面向字处理方面也同样表现出色;③通用:高性能模板和六种CPU 使用任一应用场合,模块可扩至3个扩展机架,集成立M M I (人机界面)接口电路,用户友好的W I N-DOW S STEP7编程;④全集成:全部模块化,运行可靠,性能价格比高。

上位监控软件W I NCC 。

W I NC C 是西门子公司推出的组态软件平台,它使用方便,可以构造灵活的界面和强大的功能,用W I NCC 组态软件能开发出较强的组合画面。

①灵活的画面切换。

②灵活有效的报警方式。

③强大的功能和简单直观的操作方式。

④灵活实用的设置功能。

⑤实用的管理功3硬件配置(1)CPU 3146E S7314-1A G13-0AB 0(2)接口模块I M 3606E S7360-3C A01-0AA0(3)接口模块I M 3616E S7361-0B A01-0AA0(4)模拟量输入模块6ES7331-7KF02-0AB0(5)模拟量输出模块6ES7332-5HF00-0AB0(6)开关量输入模块6ES7321-1BL 00/1BH02-0AA0()电源模块S36S 3(8)通讯卡CP56116GK1561-1AA00(9)存储卡64K E PROM 6ES7953-8LF 11-0AA0(10)导轨6ES7390-1AF30-0AA 04控制过程整个生产过程中将流量、压力、温度等参数送工控机处理,并在CR T 上显示,同时可随时调阅各种历史档案或根据用户要求打印各种生产报表,声光报警系统可及时对故障、误操作等进行报警,并向操作者提示处理方法。

采用PLC的锅炉燃烧控制系统

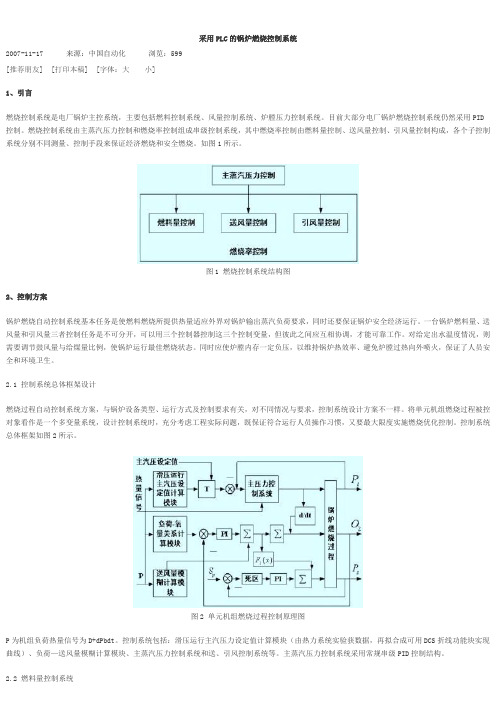

采用PLC的锅炉燃烧控制系统2007-11-17 来源:中国自动化浏览:599[推荐朋友] [打印本稿] [字体:大小]1、引言燃烧控制系统是电厂锅炉主控系统,主要包括燃料控制系统、风量控制系统、炉膛压力控制系统。

目前大部分电厂锅炉燃烧控制系统仍然采用PID 控制。

燃烧控制系统由主蒸汽压力控制和燃烧率控制组成串级控制系统,其中燃烧率控制由燃料量控制、送风量控制、引风量控制构成,各个子控制系统分别不同测量、控制手段来保证经济燃烧和安全燃烧。

如图1所示。

图1 燃烧控制系统结构图2、控制方案锅炉燃烧自动控制系统基本任务是使燃料燃烧所提供热量适应外界对锅炉输出蒸汽负荷要求,同时还要保证锅炉安全经济运行。

一台锅炉燃料量、送风量和引风量三者控制任务是不可分开,可以用三个控制器控制这三个控制变量,但彼此之间应互相协调,才能可靠工作。

对给定出水温度情况,则需要调节鼓风量与给煤量比例,使锅炉运行最佳燃烧状态。

同时应使炉膛内存一定负压,以维持锅炉热效率、避免炉膛过热向外喷火,保证了人员安全和环境卫生。

2.1 控制系统总体框架设计燃烧过程自动控制系统方案,与锅炉设备类型、运行方式及控制要求有关,对不同情况与要求,控制系统设计方案不一样。

将单元机组燃烧过程被控对象看作是一个多变量系统,设计控制系统时,充分考虑工程实际问题,既保证符合运行人员操作习惯,又要最大限度实施燃烧优化控制。

控制系统总体框架如图2所示。

图2 单元机组燃烧过程控制原理图P为机组负荷热量信号为D+dPbdt。

控制系统包括:滑压运行主汽压力设定值计算模块(由热力系统实验获数据,再拟合成可用DCS折线功能块实现曲线)、负荷—送风量模糊计算模块、主蒸汽压力控制系统和送、引风控制系统等。

主蒸汽压力控制系统采用常规串级PID控制结构。

2.2 燃料量控制系统当外界对锅炉蒸汽负荷要求变化时,必须相应改变锅炉燃烧燃料量。

燃料量控制是锅炉控制中最基本也是最主要一个系统。

PLC在过热炉点火系统中的应用

42科技资讯 SCIENCE & TECHNOLOGY INFORMATION动力与电气工程DOI:10.16661/ki.1672-3791.2018.32.042PLC在过热炉点火系统中的应用①李敏(常州铁道高等职业技术学校 江苏常州 213000)摘 要:传统点火装置控制过程不但费时费力,而且增加了操作人员及设备运行的安全隐患。

本次改造采用西门子的STEP 7系统,系统可存储大量数据,相关监控测点都可数据采集,并由计算机对这些数据作处理,通过WinCC组态画面来判断检测相关工况运行情况。

通过改造,达到降低系统故障,改善运行及检修人员的劳力强度等问题。

关键词:过热炉 点火系统 PLC 中图分类号:TP3 文献标识码:A 文章编号:1672-3791(2018)11(b)-0042-02某钢铁厂用于余热发电的一台过热炉点火系统原采用若干继电器及自动西门子检漏装置、西门子机械程序控制器、西门子火焰检测装置来控制燃烧器点火。

在点火过程中,通过中间继电器传输开关量信号来控制电机以及电动执行器来完该系统来完成整个点火程序不但费时又费力,而且若在点火过程中发生点火失败时,就需要人员至现场操作试验解决,这样就增加了操作人员及设备运行的安全隐患。

针对这些点火燃烧问题,本人提出整个点火燃烧过程采样现场开关量、模拟量传输至PLC,由后台机监控现场设备,通过PLC组态逻辑联锁相关现场设备,达到集中分散控制,且PLC电源可以由UPS电源供给。

改造后由PLC (西门子)采样、监控、操作系统远程控制,增加了全程点火步序可控性。

1 系统工艺概况过热炉点火系统点火启动后,机械程控器开始自动控制步序。

首先打开天然气电磁阀,天然气供给后,触发高压点火装置点火,天然气着火;接着天然气火检亮大概12s 左右后,机械程控器触发#19角打开快切阀V 1,辅燃气阀Vg,辅燃煤气着火,煤气火检1、2、3亮;最后辅燃煤气燃烧大概5s后,主煤气V 2阀打开,投入主煤气,煤气3只火检正常,炉膛负压(值范围-1500~2000Pa )正常,整个点火程序成功启动,此时可以根据炉膛负压及温度来控制过热炉按工艺要求燃烧,如图1所示。

PLC在加热炉温度控制系统中的应用

收稿日期:2003 05 28;修改稿收到日期:2003 11 11作者简介:皮红梅(1970-),女,辽宁朝阳人,1992年毕业于大连铁道学院电气系自动化专业,1998年入大连理工大学机械电子工程专业,获得硕士学位,现在沈阳工业大学辽阳校区任教,讲师,主要从事智能仪器开发与应用方面的研究,已发表论文8篇。

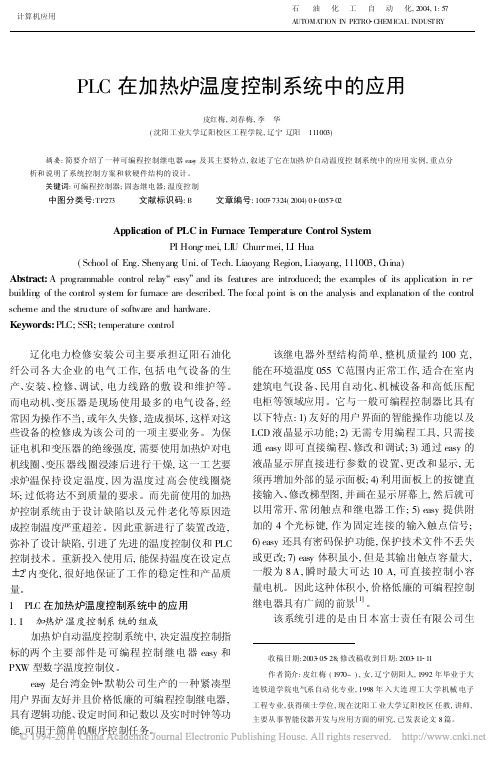

PLC 在加热炉温度控制系统中的应用皮红梅,刘春梅,李 华(沈阳工业大学辽阳校区工程学院,辽宁辽阳 111003)摘要:简要介绍了一种可编程控制继电器eas y 及其主要特点,叙述了它在加热炉自动温度控制系统中的应用实例,重点分析和说明了系统控制方案和软硬件结构的设计。

关键词:可编程控制器;固态继电器;温度控制中图分类号:TP273 文献标识码:B 文章编号:1007 7324(2004)01 0057 02Application of PLC in Furnace Temperature Control SystemPI Hong mei,LI U Chun mei,LI Hua(School of Eng.Shenyang Uni.of Tech.Liaoyang Region,Liaoyang,111003,C hina)Abstract:A programmable control relay easy and its features are introduced;the examples of its application in re building of the control system for furnace are described.The focal point is on the analysis and explanation of the control scheme and the struc ture of software and hardware.Keywords:PLC;SSR;temperature control辽化电力检修安装公司主要承担辽阳石油化纤公司各大企业的电气工作,包括电气设备的生产、安装、检修、调试,电力线路的敷设和维护等。

PLC在焙烧炉燃烧站中的应用

PLC在焙烧炉燃烧站中的应用(姚林)| [<<][>>]一、引言可编程控制器(Programmable Logic Controller)简称PLC或PC,是一种以微处理器为核心器件的过程控制装置,主要用于生产过程中按时间顺序控制或逻辑控制的场合,以取代复杂的继电器控制装置。

PLC一般采用梯形图(LAD)、功能块图(FBD)、指令表和顺序功能表图(SFC)编程,可以方便地通过改变控制程序实现系统的改进和扩充,不必改变硬件设备,具有良好的柔性。

它从最初的逻辑控制、顺序控制已发展成为具有逻辑判断、定时、计数、记忆和算术运算、数据处理、联网通讯及PID回路调节等功能的现代PLC。

PLC系统与通用计算机可直接或通过通讯处理单元、通讯转接器相连构成网络,以实现信息的转换,构成分布式控制系统,系统可由一台计算机与多台PLC构成,以便完成较大规模的复杂控制。

它以构成简单、编程简单、可靠性高、有优良的抗干扰能力,适用于恶劣的工业环境等特点,越来越得到广泛的应用。

山西铝厂3#焙烧炉采用丹麦史密斯公司的气态悬浮焙烧炉。

焙烧炉是将含水分的氢氧化铝经高温焙烧成工业用氧化铝,它的热能来自四套燃烧站,分别为干燥热发生器、启动热发生器、点火燃烧站和主燃烧站。

四套燃烧站都采用德国西门子S5—95U小型可编程控制器,与Honeywell 的TPS系统连接构成整个控制系统。

下面以3#焙烧炉的干燥热发生器为例来说明了编程控制器在焙烧炉的应用。

二、S5—95U简介S5—95U是德国西门子公司开发的SIMATIC S5系列控制器中一种小型控制器,其构成系统模块化,使其体积小而功能强大。

它不单独运行,需与其它部件交换数据,与现场设备构成廉价的分布式控制系统。

1.组成S5—95U由电源模板、中央处理单元(CPU)、存储器、用户存储器、输入输出模板(I/O)、编程器及外部设备组成。

本机有16个数字输入、16个数字输出、8个模拟输入、1个模拟输出、4个中断输入、2个记数输入,可用扩展单元增加其容量,最大扩展到256个数字输入输出,通过接口与过程控制系统及其它PLC通讯,实现指令控制和数据交换。

PLC控制在锅炉燃烧系统中的应用

PLC控制在锅炉燃烧系统中的应用摘要锅炉的建模与控制问题一直是人们关注的焦点,而锅炉燃烧系统的有效控制是保证供气压力稳定、燃烧过程经济及运行安全可靠的重要保障,要实现锅炉燃烧系统的有效控制,必须根据锅炉负荷不断调节燃料量与送风量来保证燃烧所供热负荷与外界使用并达到经济燃烧,此时炉膛负压必随之变化,调整引风量以适应之。

由于锅炉的燃烧是一个复杂的过程,各调节参数(如燃料量、送风量、引风量)和被调节参数(如蒸汽压力、烟气含氧量、炉膛负压)之间存在着错综复杂的关系,它们又受燃料品质及运行状况等干扰的影响,因此仅靠传统的人工调节方式无法达到燃烧工况的要求。

而且各人水平、经验也参差不齐,适应不了生产工艺和现代企业管理的要求。

本设计阐述了应用PLC对锅炉燃烧系统进行自动控制,通过对PLC控制原理及燃烧控制方案的分析,认为应用PLC 控制系统对传统工业锅炉燃烧控制进行改造,对于企业节能降耗,提高锅炉运行安全可靠性,减少运行人员劳动强度和用工人数,提高锅炉运行整体管理水平大有好处。

关键词:工业锅炉;PLC自动控制;节能降耗PLC control in the application of boilercombustion systemAbstractThe problem about boiler of modeling and control has been the focus of attention. And the combustion system effective control is to guarantee the supply pressure stability, combustion economic and safe and reliable running. To implement an efficient combustion system control, we must constantly adjusting boiler fuel consumption and air supply under load to ensure that the heating load with the outside world to use and economical combustion. Furnace pressure will change with time, adjusting the air volume to meet the guidelines. As the combustion of boiler is a complex process. And there are a complex relationship between the adjustment parameters (such as fuel consumption, air supply, air flow lead) and the adjustable parameters (such as steam pressure, oxygen content in the flue gas, furnace pressure). They are also affected by fuel quality and the health effects of such interference, so only on the traditional manual adjustment mode does not meet the requirements of the combustio n conditions. And people’s level, experience recognizing, adapt the production process and the requirements of modern business management. The article gives the PLC on system for automatic control. Through the PLC control principles and combustion control methods, we argue that the transform of PLC control system on the traditional industrial combustion is good at heating energy enterprises, improving the boiler operation safety and reliability, reducing our labor and employment for the operating personnel, increasing the number of overall management of the boiler operation.Key words:industrial boiler, PLC automatic control, energy conservation目录摘要 (I)Abstract (I)目录 (II)1 绪论 (1)1.1 课题研究背景及意义 (1)1.2 锅炉燃烧控制系统的国内外发展现 (1)1.2.1 锅炉燃烧控制系统发展简介 (1)1.2.2 锅炉燃烧控制策略研究现状 (2)1.3 PLC控制在国内外的发展近况 (2)1.4 本课题研究内容 (3)2 锅炉燃烧系统设计 (4)2.1 锅炉的工作过程简介 (4)2.2 锅炉燃烧系统简介 (5)2.2.1 锅炉燃烧系统工艺 (5)2.2.2 锅炉燃烧控制系统要求 (6)2.3 锅炉燃烧控制系统设计 (6)2.3.1 锅炉燃烧控制系统结构 (6)2.3.2 锅炉燃烧控制总体框架 (7)2.3.3 燃料子系统设计 (7)2.3.4 送风子系统设计 (8)2.3.5 引风子系统设计 (8)3 锅炉燃烧控制系统硬件部分设计 (10)3.1 可编程控制器(PLC)简介 (10)3.1.1 可编程控制器(PLC)工作原理 (10)3.1.2 可编程控制器的主要特点 (11)3.2 可编程控制器(PLC)选型 (11)3.2.1 可编程控制器CPU选择 (11)3.2.2 模拟量输入/输出扩展模块 (12)3.3 PLC及其扩展模块接线 (12)3.3.1 PLC I/O地址分配表 (12)3.3.2 PLC及其模块接线 (12)3.4 变频器 (13)3.4.1 变频器基本结构 (14)3.4.2 变频器驱动风机原理 (15)3.4.3 变频器选择 (16)4 锅炉燃烧控制系统软件部分设计 (17)4.1 Step7软件简介 (17)4.2 PLC系统的软件设计 (18)4.2.1 控制算法流程 (18)4.2.2 梯形图 (19)结论 (24)致谢 (25)参考文献 (26)附录梯形图 (27)1绪论1.1课题研究背景及意义锅炉是工业生产中普遍使用的动力设备,是能源转换的重要工具。

西门子PLC在加热炉燃烧控制系统中的应用

西门子PLC在加热炉燃烧控制系统中的应用【摘要】本文主要介绍了西门子S7-400系列PLC在加热炉燃烧控制中的应用,采用了炉压前馈控制、带动态响应的双交叉限幅控制等新的控制方式,提高了系统的调节响应速度,加热炉温升快,温度控制稳定,减少了氧化烧损,降低了燃料消耗,提高了加热炉的燃烧控制水平。

【关键词】前馈控制;双交叉限幅控制;程序升温0.引言莱钢型钢厂中型线加热炉为换热式步进梁式加热炉,加热炉的设计生产能力为140t/h。

加热炉炉温控制为6段式,配备2台助燃风机(1用1备)和2台稀释风机,空气经过换热器换热后温度在650度左右,煤气经过换热器后温度在300度左右,入炉煤气采用高焦混合煤气,煤气热值在1800kcal/Nm3左右。

由于原来系统配置低,系统调节响应速度慢,在加热炉生产节奏加快的情况下,自动条件下的燃烧控制水平差,温升时间长,氧化烧损加重,因此采用西门子S7-400 PLC进行了控制系统的改造,提高调节响应速度,满足快节奏生产要求。

1.系统硬件及网络配置1.1 控制站的设计根据系统的特点并考虑到控制系统硬件、软件发展趋势及今后备件情况和系统升级情况,努力做到先进、可靠、简洁、合理。

系统最终选用西门子公司的高性能的S7-400 PLC,采用ET200系列模板进行现场信号的采集和控制,达到最佳的性价比。

1.2操作站的设计采用研华工控机和WINDOWS 2000操作系统,监控软件使用WINCC开发,保持画面原有风貌,既能适应工业现场需要,又方便可靠的完成监视、操作、报警等功能,操作站网卡选用西门子的CP1613,提高通讯速度和可靠性。

1.3 控制网络的设计图1 控制系统网络图network configuration of control system充分利用现代工业控制网络的优越性,通过搭建光纤通讯网络,将现场操作台和值班室紧密联系在一起,利用系统联网优势,除了在操作台上增加了一台操作站外,还在主控室中增加了工程师站,直接对现场设备进行监控,出现问题也可以在短时间内查找故障原因并及时处理,同时也方便了对控制程序和监控画面进行完善,保证了系统的稳定运行。

西门子PLC在锅炉燃烧系统控制中的应用

6 阶段 : 个

阶段 0准 备 阶段 )各个 设 备处 于待 机状 态 ; ( :

阶段 1 吹扫阶段 )鼓风机 、 ( : 引风机运行后 , 对 燃 烧 控 制 系 统 主要 包 括 现 场 信 号 采集 子 系 统 、 炉 膛进 行 吹扫 6 秒钟 ; 0 燃 烧流 程 子 系统 、 报警 子系 统和 闭环 调节 子 系统 等 。 阶段 2 点火 阶段 ) 向点火 装 置 发 出点 火 命令 , ( : 现场 信 号 采 集 子 系 统 , 将 现 场 信号 采 集 进 入 等待 火焰 信号 是

1 控 制 系统 组成 . 2

Hale Waihona Puke 阶段 4 供 浆 阶段 )启 动供 浆 泵 , 水煤 浆 喷人 ( : 将

锅炉中;

自动运 行启 动 流程 , 直到 锅 炉进人 正 常燃烧 状 态 。

报警子系统用于监测设备运行情况 , 当运行参 阶段 5 正 常燃 烧 阶段 ) 喷 人 锅 炉 的水 煤 浆 燃 ( : 数 越 限 时产 生报 警事 件 , 由控制器 采 取 防护措 施 。 烧 , 并 整个 启 动过 程完 成 , 水煤 浆 热媒 炉处 于 正常 燃烧 闭环 调节 子 系统 负 责在 锅炉 处 于正 常燃 烧状 态 状态 , 以进 行 正 常 的热 媒 出 口温度 调 节 、 可 炉膛 负压 时 , 现 自动控 制 热媒 出 口温 度 、 实 炉膛 压力 以及 自动 调 节 等 。

因此在 工业 控 制 系统 中得 到 了广泛 的应 用 。本 文介 浆更好 更充分 的燃烧 , 风量配 比进行调 节控制 。 对

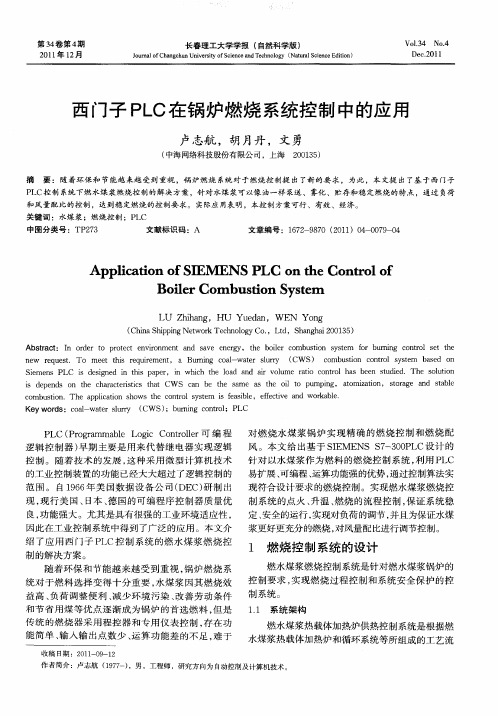

1 燃 烧 控 制 系统 的 设计

燃 水煤 浆燃 烧 控制 系统 是针 对燃 水煤 浆 锅炉 的

随 着 环保 和节 能 越 来 越受 到重 视 , 炉燃 烧 系 锅

西门子PLC在混烧控制系统中的应用

西门子PLC在混烧控制系统中的应用发布时间:2021-04-22T12:29:49.260Z 来源:《科学与技术》2020年第32期作者:戴广伟[导读] 燃烧器是将燃料和空气,按所要求的浓度、速度戴广伟徐州威卡电子控制技术有限公司江苏徐州 221000摘要:燃烧器是将燃料和空气,按所要求的浓度、速度、湍流度和混合方式送人炉膛,并使燃料能在炉膛内稳定着火及燃烧的装置,是锅炉的关键设备。

随着节能环保越来越受到重视,燃烧器燃烧系统逐渐向多燃料的混合燃烧方式发展,对燃烧器控制有了新的要求。

为此,提出了基于西门子PLC控制系统下的多燃料混烧解决方案,针对混烧燃料不同成分的热值关系,通过燃料流量和风量配比的控制,达到节能环保的要求。

实际应用表明,所提出的解决方案经济、有效。

关键词:燃烧器;可编程逻辑控制器;混烧近年来,出于成本考虑和节能减排的需要,燃烧器燃料品种日趋多样,除了燃油、燃气(煤气)外,还采用让一些含有可燃气体的(工业)废气或含有可燃液体的(工业)废液加入燃烧。

在节能减排中,工业废液和废气需要充分利用,同时,对燃烧尾气中有害气体含量提出了严格的限制。

由于这些混合燃烧的燃料热值不同,因此,对燃烧控制提出了更高的要求。

传统的燃烧器采用程控器和专用仪表控制,存在功能简单、输入输出点数少、运算功能差等不足,特别在混烧情况下,难于实现精确的燃烧控制和燃烧配风。

基于SIEMENSs7—300系列PLC设计的控制系统,利用PLC易扩展、可编程、运算功能强的优势,通过控制算法实现符合设计要求的燃烧控制。

针对的控制对象为某化工厂导热油炉上的燃烧器系统,其可使用3种燃料,分别为天然气、重油、酚焦油。

其中,酚焦油为该化工厂的废液,具有很高的燃烧热值。

燃烧方式为酚焦油和重油混烧或天然气和酚焦油混烧。

混烧控制时,要求通过合理的配风来实现燃料更好更充分地燃烧,在节能的同时,保证尾气排放合格。

1燃烧器控制系统设计燃烧器控制系统是根据指令或锅炉负荷变化的要求,按照规定的操作顺序和条件启(投)、停(切)锅炉点火系统和(或)燃烧器运行的控制系统。

西门子PLC在环形加热炉的应用

热 段 把 管 坯 加 热 到 所 需 温 度 。 产 2 万 吨 年 5

加热 炉 一 座 , 子 有 效 直 径 2 m。 大小 时 炉 8 最

无 缝 钢 管 的 河 南 凤 宝 管 业 公 司 , 有环 形 完 成 , 子 转 动一 个 布 料 角 。 格 的 热 坯 通 空 燃 比 范 围内 变 化 , 制 炉 温稳 定 在 设 定 现 炉 合 控

Ab ta t Th s e t e a o a e c n t t e t f a ur a d s r c : i t x l b r t d o s i u n , e t e n ma n u t o c n r l p i c p l a d a p i a i n f e t f i f nc i n, o t o r n i a n p l c t o e f c o

本 , 益显著 。 效

3 2仪 控部分 .

加 热 炉 的 燃 烧 控 制 系 统 的 任 务 , 方 一

现 场 工作 站 : 华 主机 (PC61 / V2 研 I 0 PI .

4 5 2 8 G 键盘、 G/ 1 M/ 0 / 鼠标 ) 1 ” 平彩 面 要 保 持 炉 温 为设 定 值 , 加 热 的 管坯 达 9纯 使 显 .带 C 5 1卡 , , P 6 1 用通 讯 电缆 与P C实现 到 均 匀 的 符 合 轧 制 的 温 度 。 一 方 面保 证 L 另

模块 、 关量 输 入 输 出 模块 、 数 功 能模 块 开 计

组成 。

机 , 过PLC控 制 机 械手 下 降 、 紧 、 开 、 通 加 松

上 升 , 车 的 减 速 、 止 。 车 上 装 有 联 轴 4结语 小 停 小

编 码 器 , 门 子 记 数 模 块FM 3 0 集 编 码 西 5采 该 PLC系统 投 产后 运 行稳 定 , 制效 果 控

S7—300PLC在加热炉控制系统中的应用

S7—300PLC在加热炉控制系统中的应用摘要:温度控制系统广泛应用于工业领域,这方面主要是基于单片机PID 控制领域比较广泛,由于控制复杂,近年来PLC得到广泛使用,PLC系统控制系统简单,系统稳定性强。

本次设计将使用西门子S7-300PLC控制加热炉温度的控制系统。

本设计的主要内容是温度控制系统的控制原理及组成,PLC的硬件及软件设计。

关键词:PLC S7-300闭环控制系统;PID;温度传感器(热电偶)1 系统设计1.1 加热控制系统工作原理加热炉的温度由热电偶转化为电流及电压信号,PLC主控系统内部的数模转换模块加数模模拟信号,电流或电压信号转换为数字信号,接下来系统设定的温度值与反馈的温度值进行比较,并经过PID运算器计算后,输出控制信号控制电动执行机构,通过此闭环控制系统,使反馈回来的温度值越来越接近设定的目标接近值,从而达到控制温度的要求.1.2 加热控制系统组成1.2.1 系统的基本设计结构加热控制系统由逻辑运算和逻辑控制部分、电动执行部分、加热容器、温度检测等4个部分组成。

1.2.2 硬件设计上位机:主要用来编写和修改S7-300PLC程序、可以对加热工艺参数进行设定和修改。

PS307:为PLC控制系统提供24V的直流电源,满足PLC系统供电需求。

CPU314:S7-300控制器的核心运算部分,可以根据程序对PLC采集的各种信号进行逻辑对比和计算,然后给出相应的动作信号或者运算结果,用于指导系统的运行。

FM355:具有PID调节控制功能的模块,可以将采集到的温度信号经过一系列分析比对和运算之后,对加热炉的加热输出进行调整控制,使控温精度更加精确和稳定。

AI8ⅹTC:一个具有8通道的热电偶输入模块,它可以将热电偶的电信号通过测量计算后,转化成数字信号,来提供给PLC控制系统进行比对和计算控制。

DI32ⅹDC24V:具有32节点的数字量输入模块,通过它可以检测与之连接的各单元的输入状态,当某个单元的状态发生改变后,PLC经运算后触发相应的动作程序,来完成相应的动作。

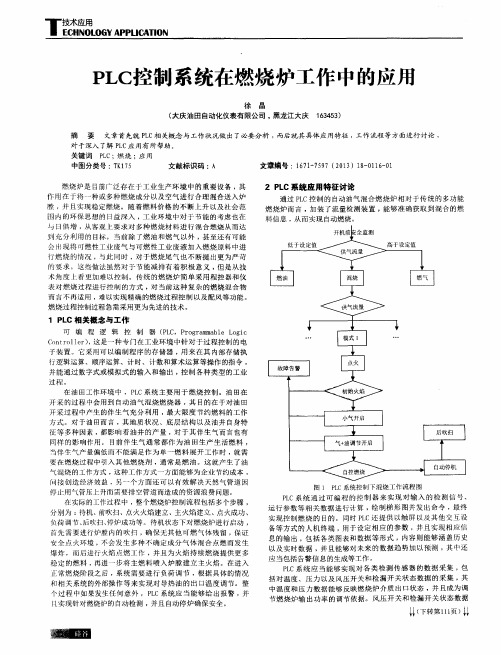

PLC控制系统在燃烧炉工作中的应用

方 式 。对 于 油 田而言 , 其 地 质 状 况 、底层 结 构 以及 油井 自身特 征等 多种 因素 , 都影 响 着 油井 的 产 量 , 对 于其 伴 生 气而 言也有

同样 的影 响 作用 。 目前 伴 生气 通 常 都 作 为 油 田生 产 生 活燃 料 , 伴 牛 气 产量 偏低而 不 能 满足 作 为 单 一燃 料 展 开 工作 时 , 就 需 要在 燃 烧 过程 中 引入 其他 燃烧 剂 , 通常 是 燃 油 。这 就 产生 了油 气混 烧 的工 作方式 , 这 种 工作 方式 一方 面能 够 为企 业节 约成本 ,

术角度 上看更加难 以控 制。传统 的燃烧炉简单采用程控器和仪

表 对燃 烧 过 程进 行控 制 的方 式 , 对 当 前这 种 复 杂 的燃 烧 混合 物 而 言不 再适 用 , 难 以实 现 精确 的燃 烧 过程 控 制 以及 配风 等功 能 。 燃 烧过 程控 制过程 急需采 用更 为 先进 的技 术 。

T

肿u

P L C 控制 系统在燃烧 炉工作 中的应用

徐 晶 1 6 3 4 5 3 ) ( 大 庆 油 田 自动 化仪表 有 限公 司 , 黑 龙江 大庆

摘 要 丈章 首先 就 P L C 相 关概念 与 工作 状 况做 出 了必要 分析 , 而后 就其 具体 应用 特征 , 工作 流程 等 方面 进行讨 论 对 于深入 了解 P L C 应 用有 所 帮助 。

以及 实时 数 据 , 并 且 能够 对 未来 的数 据趋 势 加 以预 测 , 其 中还

爆炸 。而 后进行 火焰 点 燃 工作 ,并且 为 火 焰 持 续燃 烧 提供 更 多 稳 定 的燃 料 , 再 进一 步 将 主燃 料 喷入 炉 膛 建 立 主火 焰 。在 进 入 正 常燃 烧 阶段 之后 , 系 统 需要 进 行 负荷 调 节 , 根 据 具 体 的情 况 和相 关系 统 的外部操 作 等 来 实现 对 导热 油 的 出 口温度 调 节 。整 个 过 程 中如 果发生 任 何 意 外 ,P L C系统 应 当 能 够 给 出报 警 , 并 且实现 针对燃 烧炉的 自动检 测 , 并且 自动 停 炉确 保 安全 。

S7-300PLC在焚烧炉自动控制系统中的应用

!./ 3 " ’() * + ,0 12 !./ 8 * 90 12

)

\ 触摸屏编程软件

触摸 屏作为 新 一 代 高 科 技 人 机 界 面 产 品 G 具有 可编程显示等多种功能 M 富士触摸屏具 可编程操作 ] 有很强的稳定性和可操作性 G 而且维护简单 G 适合于

7 7 $ @ A B C D F =现场总线通讯

Q 7 T功能块 < 7温度变量计算块 H /水位控 & # & # 制块 H >炉 膛 负 压 控 制 快 H P压 力 变 量 计 算 块 H & # & # 0高速 计数 器 启 动 块 H _变 频 器 运 行 频 率 计 算 & # & # 块H 功率 6 4 L 6 6和 & 6 7分别读取变频器电流 L & # & # #

流化焚烧炉 自 动 控 制 系 统 中 使 用 $台 变 频 器 G 变 频 器 采 用 丹 麦 丹 佛 斯 H" 其内 J 7 7系 列 产 品 G I# 滤波器能有效解决对周边 置双直流电抗器和 , K L 仪 器 仪 表 干 扰 问 题M 变 频 器 同 * " N之 间 使 用 由于对于每台变频 * , ;K L 4 HO总线协议方式通讯 M 器 在通讯方面的 程 序 设 计 基 本 相 同 G 所以选鼓风机 变频器的 * E , ;K L 4 HO 5 *现 场 通 讯 的 程 序 来 加 以 说 明M 运 用 O I + * &软 件 包 所 提 供 的 系 统 功 能 6 P和 O 6 3来 实 现 * E O K N K N , ;K L 4 HO 5 *主 站 和 从 站之间的数据交换 M 这一部分的现场通讯的相关程 序如下 3 N :" "O K N6 !Q.6 $ .6 7 7 " :5 5 ,./ 6 0 12 !’QJ # , + I ) 9:" :4 , ! ./ 7 0 12 7 : ./ 0 12 7 6 U (4 )7 P N :" "O K N6 ! Q.6 $ .6 7 7 " :5 5 ,!’QJ P , + I ) 9:" :T P "’Q J "7 !!L V 7 # U (4 )7 3 % J "5 4 5 4 5# I .W X / ) Y

PLC在加热炉中的应用

中国网络大学CHINESE NETWORK UNIVERSITY 毕业设计(论文)院系名称:百度网络学院专业:百度学生姓名:百度学号:123456789指导老师:百度中国网络大学教务处制2019年3月1日目录摘要 (1)前言 (2)1. PLC (3)1.1PLC的基本概念 (3)1.2PLC的基本结构 (3)1.3PLC的工作原理 (4)1.4PLC内部运作方式 (5)2. PLC在加热炉上的应用 (5)2.1系统构成 (6)2.2仪控系统组成及控制功能 (6)2.2.1仪控系统的检测 (7)2.2.2加热炉压力控制 (7)2.3 换热器保护 (7)2.4 PID的调节 (8)2.5双交叉限幅燃烧系统 (8)2.5.1 温压补偿 (8)2.5.2 双交叉限幅燃烧控制与实现 (9)结束语 (11)致谢 (12)参考文献 (13)PLC在加热炉中的应用摘要PLC实质是一种专用于工业控制的计算机,其硬件结构基本上与微型计算机相同。

当PLC投入运行后,其工作过程一般分为三个阶段,即输入采样、用户程序执行和输出刷新三个阶段。

在整个运行期间,PLC的CPU以一定的扫描速度重复执行上述三个阶段。

加热炉燃烧介质各参数的稳定运行非常重要,它直接影响到烧坯的质量,并涉及着安全生产等重大问题。

在生产过程中对加热炉炉压和温度的稳定有严格的要求,比如燃气的流量和温度等等。

要想实现这些参数的稳定,并且达到较好地配比有不同的方法可以实现。

大安轧钢厂在本系统上选用一台上位机MASTER VIEW,一台监控站Operate Station520配以ABB ADV ANT BUILD软件包,PLC部分选用ABB MASTER PIECE200/1,它具有成本低、运行可靠、功能较强的特点。

本系统大致可以分为三个部分; (1) 仪控系统以及PID调节部分; (2) 双交叉限幅燃烧系统; (3) PLC和变频器的通讯部分。

关键词:PLC 加热炉调节控制前言PLC是一种专门为在工业环境下应用而设计的数字运算操作的电子装置。

基于西门子PLC的加热炉燃烧控制系统的设计

基于西门子PLC的加热炉燃烧控制系统的设计作者:袁玉成金文海来源:《中国新技术新产品》2011年第18期摘要:传统的加热炉电气控制系统普遍采用继电器控制技术,由于采用固定接线的硬件实现逻辑控制,使控制系统的体积增大,耗电多,效率不高且易出故障,不能保证正常的工业生产。

随着计算机控制技术的发展,传统继电器控制技术必然被基于计算机技术而产生的PLC 控制技术所取代。

而PLC本身优异的性能使基于PLC控制的温度控制系统变得经济、高效、稳定且维护方便,这种温度控制系统对改造传统的继电器控制系统有普遍性意义。

本文题材来源于2010年第四届西门子杯控制技能仿真挑战赛赛题,其中对工艺过程和控制算法进行了较为详细的阐述。

关键词:加热炉;PLC;温度控制系统中图分类号:TP472文献标识码:A1.系统总体概述1.1被控对象工艺流程概述。

如图1所示。

被控对象为过程工业领域常见的加热炉单元,通过加热炉对流传热与辐射传热将一定流量的物料A加热至工艺要求的温度。

图1 加热炉整体图待加热物料A流量为F1101,温度为常温20℃,经由上料泵P1101泵出。

流量管线上设有调节阀V1101,调节阀有前、后阀XV1101和XV1102,以及旁路阀HV1101。

待加热物料A被分为两路,一路进入换热器E1101预热,预热后与另外一路混合进入加热炉。

两路物料A 管道上分别设有调节阀V1102和V1103。

正常工况时,大部分待加热物料A直接流向加热炉对流段,少部分待加热物料A流向换热器,其流量为F1102。

燃料经由燃料泵P1102泵入加热炉F1101的燃烧器,燃料流量为F1103,燃料压力为P1101,燃料流量管线设调节阀V1104。

空气经由变频风机K1101送入燃烧器,空气量为F1104。

燃料与空气在燃烧器混合燃烧,产生热量使辐射段炉管内的物料A迅速升温。

燃烧产生的烟气带有大量余热,在对流段进行余热回收。

对流段烟气出口处的烟气温度为T1105。

西门子PLC S7-300控制系统在电加热设备中的应用

西门子PLC S7-300控制系统在电加热设备中的应用摘要:介绍PLC温度检测、自动控制系统。

用于控制电加热器时控温精度高,为稳定提高产品质量及装置平稳运行创造良好条件,使电加热器控制的熔岩槽内的熔岩能够均匀加热,达目标值。

实际表明,西门子PLC S7-300控制系统是充分发挥恒温控制的一种较好的控制方式。

关键词:S7-300、电加热、控制功能1、引言阜康能源氯碱厂目前固碱生产能力为60万吨/年,其生产工艺全部采用瑞士博特降膜浓缩工艺,固碱浓缩用燃料为天然气。

随着民用天然气量的增加,工业用天然气受到限制,尤其是在冬季采暖期,天然气工艺日益紧张,同时由于外网对阜康能源热电厂上网供电的控制,致使阜康能源电厂每年有2.4亿度电无法满发。

为进一步降低生产成本,利用热电厂富裕电量对固碱原有天然气加热熔盐方式改为电加热熔盐炉。

在化工生产中,电加热的大规模应用以及操作控制系统的应用,使得PLC控制系统能够充分得到实际的应用及现场的检验。

本文通过介绍PLC S7-300控制系统在电加热器中的应用来说明此控制是一种较好的控制发生。

2、PLC及电加热器介绍2.1 PLC S7-300 介绍PLC S7-300 为可编程逻辑控制器,它采用一类可编程的存储器,用于其内部存储程序,执行逻辑运算、顺序控制、定时、计数与算术操作等面向用户的指令,并通过数字或模拟式输入/输出控制各种类型的机械或生产过程。

主要组成部分有导轨(RACK)、电源模块(PS)中央处理单元CPU模块、接口模块(IM)信号模块(SM)功能模块(FM)等,通过MPI网的接口直接与编程器PG、操作员面板OP和其它PLC相连。

[1]2.2 电加热设备简介是由压力容器、电加热器、控温设备、温度测量一体的单元组合设备。

电加热器用于流体介质工艺系统的加热,并满足对工艺加热反应温度的要求,实行温度控制,温度达到设定值电加热器关闭,系统温度低于设定值,自动启动电加热器,并可恒温在一个任意给定的设定值上。

PLC及特殊功能模块在加热炉自控中的应用

现 仪 控 系 统 1 套 自动 调 节 回路 中 , 6 均采 用 P D 节 , I调 操 作 方 式 分 为 自动 、 动 方 式 . 行 机 构 有 1 套 电动 方 手 执 4 式 、套 液 动 方 式 。 操 作 站 能 实现 对 炉 子 的状 态 监 控 、 2 意 外 事 件 报警 等 功 能 。

一

子 的 炉 温 ( 型 ) 换 热 器 处 温 度 ( 型 ) 热 电偶 检 测 进 S 、 K 由 PC L 。所 有 信 号 经 P C 别 计 算 转 换 后 , 与 控 制 , 可 L分 参 并

在操作站显示 。

2加 热 炉 压 力 控 制 .

、

系统构 成

本 系 统 选 用 1 上 位 机 MAS E I W 、 台 监 控 站 台 T RV E 1 O eaeSain 2 i 以A B A A U L p rt tt 5 0 o  ̄ B DV NTB I D软 件 包 . L PC 部 分选 用 A B MAS E I C 2 01 B T R P E E 0 / .它 具 有 成 本 低 、 运 行 可靠 、 能 较 强 的 特 点 。本 系统 大 致 可 以分 为 三 个 部 功 分 : 1 仪 控 系统 以及P D调 节部 分 ; 2 双 交 叉 限 幅 燃 烧 () I () 系统 ;3 P C和变 频 器 的通 讯 部 分 。 ( )L 系统 构 成框 图如 图 1 示 所

二 、 控 系统 组 成及 控 制 功 能 仪

为 确 保 助燃 空 气 与煤 气 压 力 保 持 稳 定 、 内燃 烧 顺 炉 利 进 行 , 气 和 空 气 的 压 力 必 须 进 行 控 制 。加 热 炉 炉 内 煤

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0.引 言

莱钢型钢厂中型线加热炉为换热式步进梁式加热炉,加热炉的设 计生产能力为 140t/h。 加热炉炉温控制为 6 段式,配备 2 台 助 燃 风 机 (1 用 1 备)和 2 台稀释风机,空气经过换热器换 热 后 温 度 在 650 度 左 右,煤 气 经 过 换 热 器 后 温 度 在 300 度 左 右 ,入 炉 煤 气 采 用 高 焦 混 合 煤 气,煤气热值在 1800kcal/Nm3 左右。 由于原来系统配置低,系统调节响 应速度慢,在加热炉生产节奏加快的情况下,自动条件下的燃烧控制 水平差,温升时间 长 ,氧 化 烧 损 加 重 ,因 此 采 用 西 门 子 S7调节响应速度,满足快节奏生产要求。

2.3 程序升温 在炉温控制系统里,考虑到控制功能的连续性,由于烘炉时温度 较低,升温时间短,常规的温度控制不稳定,反应慢,在该项目里增加 了程序升温功能,通过设定升温的方式、升温的温度、升温的时间来进 行程序升温控制,通过程序来自动调节各区域的煤气流量,通过温度 检测来进行调整。 控制功能如图 3 所示,其中,TIC:炉温控制器,GFIC: 煤 气 流 量 控 制 器 ,AFIC: 空 气 流 量 控 制 器 。

【关键词】前馈控制;双交叉限幅控制;程序升温 The application of SIEMENS PLC in combustion control for reheating furnace WU Mao-sheng

(The automation department of LaiWu iron and steel ShanDong Laiwu 271104) 【Abstract】This article mostly introduce the application of SIEMENS S7 -400 series PLC for the reheating -furnace combustion control. New control mode such as furnace pressure feed-forward control, dual cross limit control, programming heating are used to improve the adjust and response speed. The furnace temperature rises rapidly and stability, reduces the oxidative losing and elding expense,Improve the combustion control level of reheating furnace. 【Key words】Feed-forward control;Dual cross limit control;Programming heating

位置进行掺冷风降温。 当换热器下游废气温度低于设定值 600 摄氏度 时, 空气走旁通。 煤气换热器下游的废气温度保持在一个最小温度 300 之上,用于保护两个换热器,防止在一个较低的温度下产生 酸 蚀 , 通过控制换热器的燃烧空气旁通流速来调节。 为保持换热器温度保持 在一个安全的水平并防止超过燃烧空气温度,通过放掉一部分热风到 大气中来使通过换热器的空气流量减少。

图 1 控制系统网络图 network configuration of control system 充分利用现代工业控制网络的优越性, 通过搭建光纤通讯网络,

将现场操作台和值班室紧密联系在一起,利用系统联网优势,除了在 操作台上增加了一台操作站外,还在主控室中增加了工程师站,直接 对现场设备进行监控,出现问题也可以在短时间内查找故障原因并及 时处理,同时也方便了对控制程序和监控画面进行完善,保证了系统 的稳定运行。 另外,利用 WINCC 软件提供的 OPC SERVER 采集器,借 助 GE 公司的 INFOAGENT 和 IHISTORIAN 软件, 将现场的一切信息 接入到骨干网中,实现了现场动态的远程监控,为今后的维护提供了 极大的便利。 网络结构如下图 1 所示。

2.4.3 燃烧安全和切断控制 由于加热炉使用的气体为混合煤气,为保证安全,在煤气、空气或 压缩空气压力低时煤气可快速切断,以防止回火引起爆炸。 当冷却水 压力低时,为保护步进梁,煤气也能紧急切断。 煤气切断后自动进行氮 气吹扫。 在实际操作中,当出现下列情况之一时,为了保证人员和设备 的安全,燃烧控制自动切断或者自动锁定或继续。 另外,一个在操作台 上会启动语音报警及声光报警。 切断条件: (1)系 统 跳 电 。 (2)动 力 气 源 压 力 低 。 (3)燃 烧 空 气 压 力 低 。 (4)煤 气 压 力 低 。 (5)冷 却 水 压 力 低 。 (6)操 作 急 停 。 其他报警信号: 如果在操作中出现以下报警信号,以下的控制如燃烧控制、N2 压 力 控 制 、炉 压 控 制 、换 热 器 入 口 废 气 温 度 控 制 将 继 续 ,报 警 只 在 CRT 上显示。 (1)N2 压力低。 (2)燃 烧 空 气 温 度 高 。 (3)空 气 换 热 器 上 游 温 度 高 。 (4)冷 却 水 温 度 高 。 (5)炉 内 温 度 高 。 (6)煤 气 换 热 器 下 游 的 燃 烧 空 气 温 度 高 。 3.结 束 语 通过对炉温的多种控制方式的应用, 提高了系统的响应速度,使 炉内温度控制均匀,钢坯保温时间缩短,使氧化烧损由原来的 1%降低 到 0.8%,在一定程度上提高了轧前水除鳞效果,避免了轧件的打滑现 象,减少了废钢的几率,保证了生产的顺行,提高了产品成材率和型钢

2012 年第 20 期

◇科技论坛◇

西门子 PLC 在加热炉燃烧控制系统中的应用

吴茂盛 (莱芜钢铁集团型钢厂 山东 莱芜 271104)

【摘 要】本文主要介绍了西门子 S7-400 系列 PLC 在加热炉燃烧控制中的应用,采用了炉压前馈控制、带动态响应的双交叉限幅控制等 新的控制方式,提高了系统的调节响应速度,加热炉温升快,温度控制稳定,减少了氧化烧损,降低了燃料消耗,提高了加热炉的燃烧控制水平。

图 3 程序升温的控制 programming heating control 2.4 其它控制及安全连锁 2.4.1 区域空气及煤气流量控制 燃烧控制是建立在煤气和空气的流量控制上的, 两个流量控制 是靠从区域温度控制的输出来执行的。 煤气和空气的流速是通过双 交叉限幅燃烧模式来维持空气/煤气比例值在一个特定的范围,即使 在瞬时条件下。 燃烧空气流速通过孔板来测量,通过不同的压力传 感器,并且通过煤气主管道的温度和压力来补偿。 空气/煤气比例自 动的通过基于烧嘴特性、燃烧负载和煤气热值的空气/煤气比例曲线 来补偿。 2.4.2 换热器温度控制 为了防止空气换热器温度超过设定水平, 当检测到温度超限时, 控制器通过一个控制信号控制安装在稀释风机入口的两个控制阀的

1.系 统 硬 件 及 网 络 配 置 1.1 控制站的设计

根据系统的特点并考虑到控制系统硬件、软件发展趋势及今后备 件情况和系统升级情况,努力做到先进、可靠、简洁、合理。 系统最终选 用西门子公司的高性能的 S7-400 PLC, 采用 ET200 系列模板进行现 场信号的采集和控制,达到最佳的性价比。

2.系 统 主 要 控 制 功 能

加热炉是具有强耦合、纯滞后、大惯性及慢时变等特点的非线性 系统[1],达到理想的自动化控制水平是非常难的 ,现在的控制上多依靠 数学模型、二级控制[2]、模糊控制[3]等手段来进行温度的控制 ,取得了一 定的效果。 中型加热炉控制系统的燃烧控制部分由于原来的系统配置 低,没有采用上述的手段来进行温度的控制,仅是依靠 DCS 系 统 本 身

生产产量。 科

● 【参考文献】

[1] 曹 世 海 . 加 热 炉 燃 烧 控 制 系 统 的 几 项 改 进 措 施 [J]. 冶 金 自 动 化 ,2002,(4):48-50. [2]张晶涛,钱晓龙,王伟,张 莉,柴 天 佑.步 进 式 加 热 炉 燃 烧 控 制 的 新 方 法[J].控 制 与决策,2001.5,16(3). [3] 张 元 福 . 加 热 炉 空 /燃 比 自 寻 优 模 糊 控 制 器 研 究 [J]. 山 东 冶 金 ,2000,(5).

来进行调节,采用西门子控制系统后,可以通过控制程序的合理设计 及控制系统的响应速度来实现炉内各加热区域温度的闭环控制,提高 炉内燃料空气流量串级调节和炉内燃气压力控制等的控制水平。

2.1 炉压前馈控制 由于检测炉膛压力的变送器在加热炉的 5 区,而烟道闸板离变送 器有 45 米多,当检测到炉压变化后再来进行调整时 ,由于调节有一定 的时间,这是炉压有可能又产生变化,使得控制比较滞后,炉压波动较 大,采用炉压前馈控制方法,可以避免因炉内热负荷的变化、炉门的开 关而使炉压产生滞后的波动,把空气流量等作为参数来计算前馈修正 系数,使炉压控制没有滞后。 炉压的稳定能够减少因炉压波动产生吸 冷风或冒火的现象发生,起到降低氧化烧损和节约煤气的目的。 2.2 炉温控制 加热炉共分为上下预热、上下加热、上下均热 6 个加热区。 其炉温 控制采用带动态响应的双交叉限幅燃烧控制及程序升温控制。 通过设 定每个加热区的温度由温度控制器的输出经过比例系数控制器作为 空气和煤气流量控制器的设定值,按照双交叉限幅控制理论进行煤气 和空气的流量的调节,不论温度调节多么频繁,它总能保持空燃比在 任何一种气体流量由于热负荷的快速变化而改变的情况下稳定在适 当的范围内,保证其完全燃烧。 双交叉限幅控制具有保持空燃比在适合范围内功能,而煤气和空 气流量设定值与加热炉温度控制器进行控制的煤气和空气流量的经 过高低限幅的实际值有关。 当进行炉温调节时,炉温控制器根据温度 设定值和炉膛温度的测量值进行 PID 运算,输出的数值作为空气与煤 气流量控制器的参考值。 煤气流量控制:炉温控制器输出的数值首先与空气流量测量值的 一 个 系 数 (1-K3)/(β*μ)之 积 进 行 高 选 ,所 得 出 结 果 再 与 空 气 流 量 测 量 值 的 另 一 个 系 数 (1+K1)/(β*μ)之 积 进 行 低 选 , 最 后 的 结 果 作 为 煤 气 流 量控制器的设定值进行 PID 控制。 空气流量控制:炉温控制器的输出首先与煤气流量测量值和系数 (1+K4)之 积 进 行 低 选 ,所 得 出 结 果 再 与 煤 气 流 量 测 量 值 的 另 一 个 系 数 (1-K2)之 积 进 行 高 选 ,然 后 乘 以 (β*μ),最 后 的 结 果 作 为 空 气 流 量 控 制器的设定值进行 PID 控制。