减速器的设计与计算

减速器计算

mm minmm cos15八、键的选择本次设计的减速箱中共有3根十一、箱体及减速器附件说明:箱壳是安装轴系组件和所有附件的基座,它需具有足够的强度、刚度和良好的工艺性。

箱壳采用HT200灰铸铁铸造而成,易得道美观的外表,还易于切削。

为了保证箱壳有足够的刚度,常在轴承凸台上下做出刚性加固筋。

轴承采用润滑脂润滑,在轴承与轴肩连接处,采用挡油环结构。

防止箱体内全损耗系统用油将油脂洗去。

箱体底部应铸出凹入部分,以减少加工面并使支撑凸缘与地量好接触。

减速器附件:1)视孔和视孔盖箱盖上一般开有视孔,用来检查啮合,润滑和齿轮损坏情况,并用来加注润滑油。

为了防止污物落入和油滴飞出,视孔须用视孔盖、垫片和螺钉封死。

2)油面指示器油面指示器上有高油面和低油面指示孔,油面一般不能低于最低油面孔,不能高于最高油面孔。

一般油面高度为30~50mm,要浸到1~2齿,一般不超过齿轮半径的1/3。

3)油塞在箱体最底部开有放油孔,以排除油污和清洗减速器。

放油孔平时用油塞和封油圈封死。

油塞用细牙螺纹,材料为Q235钢。

封油圈采用石棉橡胶制成。

4)吊钩、吊耳为了便于搬运减速器,常在箱体上铸出吊钩和吊耳。

起调整个减速器时,一般应使用箱体上的吊钩。

对重量不大的中小型减速器,如箱盖上的吊钩、吊耳的尺寸根据减速器总重决定,才允许用来起调整个减速器,否则只用来起吊箱盖。

5)定位销为了加工时精确地镗制减速器的轴承座孔,安装时保证箱盖与箱体的相互位置,再分箱面凸缘两端装置两个直径为A7的圆锥销,以便定位。

长度应大于凸缘的总厚度,使销钉两端略伸凸缘以利装拆。

滚动轴承的外部密封装置:为了防止外界灰尘、水分等进入轴承,为了防止轴承润滑油的泄漏,在透盖上需加密封装置。

在此,我用的是毡圈式密封。

因为毡圈式密封适用于轴承润滑脂润滑,摩擦面速度不超过4~5m/s的场合。

十二、小结:心得小结附:弯矩图、扭矩图(轴1)具体参数见表格中“轴的设计”部分。

参考资料1吴克坚等主编.机械设计.北京:高等教育出版社,20032王之栎等主编.机械设计综合课程设计.北京:机械工业出版社,20033龚桂义主编.机械设计课程设计指导书.北京:高等教育出版社,19904龚桂义主编.机械设计课程设计图册.北京:高等教育出版社,19895范钦珊,蔡新.工程力学.北京:高等教育出版社,20066 宜沈平,赵傲生.计算机工程制图与机械设计.南京东南大学出版社,2004.。

二级圆柱齿轮减速器设计计算说明书

二级圆柱齿轮减速器设计计算说明书一、设计任务设计一用于带式运输机的二级圆柱齿轮减速器。

运输机工作经常满载,空载启动,工作有轻微振动,两班制工作。

运输带工作速度误差不超过 5%。

减速器使用寿命 8 年(每年 300 天)。

二、原始数据1、运输带工作拉力 F =______ N2、运输带工作速度 v =______ m/s3、卷筒直径 D =______ mm三、传动方案的拟定1、传动方案选用展开式二级圆柱齿轮减速器,其结构简单,效率高,适用在载荷平稳的场合。

2、电机选择选择 Y 系列三相异步电动机,其具有高效、节能、噪声低、振动小、运行可靠等优点。

四、运动学和动力学计算1、计算总传动比总传动比 i = n 电/ n 筒,其中 n 电为电动机满载转速,n 筒为卷筒轴工作转速。

2、分配各级传动比根据经验,取高速级传动比 i1 ,低速级传动比 i2 ,应满足 i = i1 ×i2 。

3、计算各轴转速高速轴转速 n1 = n 电/ i1 ,中间轴转速 n2 = n1 / i2 ,低速轴转速 n3 = n2 。

4、计算各轴功率高速轴功率 P1 =Pd × η1 ,中间轴功率 P2 =P1 × η2 ,低速轴功率 P3 =P2 × η3 ,其中 Pd 为电动机输出功率,η1 、η2 、η3 分别为各级传动的效率。

5、计算各轴转矩高速轴转矩 T1 = 9550 × P1 / n1 ,中间轴转矩 T2 = 9550 × P2 /n2 ,低速轴转矩 T3 = 9550 × P3 / n3 。

五、齿轮设计计算1、高速级齿轮设计(1)选择齿轮材料及精度等级小齿轮选用______材料,大齿轮选用______材料,精度等级选______。

(2)按齿面接触疲劳强度设计确定公式内各计算数值,计算小齿轮分度圆直径 d1 。

(3)确定齿轮齿数取小齿轮齿数 z1 ,大齿轮齿数 z2 = i1 × z1 。

减速器轴的设计计算

减速器轴的设计计算

减速器轴的设计是确定减速器传动的核心部件,其设计准则包括承受

传动力、拆装方便、材料选用、轴的尺寸计算等。

本文将结合减速器轴的

设计计算进行详细介绍。

首先,减速器轴的设计首先需要确定承受的传动力。

传动力是由输入

功率、转速和传动比决定的,在设计轴时应根据传动装置的工作条件和要

求进行合理估计。

接下来,根据传动力的要求,选用合适的材料。

轴材料的选择必须具

备足够的强度和刚性来承受传动力,并且还要考虑轴材料的可加工性和耐

腐蚀性。

常用的轴材料包括碳素钢、合金钢、不锈钢等。

然后,进行轴的尺寸计算。

轴的尺寸计算主要包括直径和长度的计算。

轴的直径计算主要考虑弯曲强度和扭转强度两个方面。

弯曲强度要求轴的

直径足够大,以保证在工作过程中不会产生过大的弯曲应力。

扭转强度要

求轴的直径足够大,以保证能够承受传动力带来的扭转应力。

轴的长度计

算要考虑到减速器的结构尺寸和传动模式。

最后,进行轴的校核计算。

轴的校核主要包括强度校核和刚度校核。

强度校核要求轴的强度满足载荷计算中计算得出的弯曲强度和扭转强度的

要求。

刚度校核要求轴的刚度满足传递力矩时的挠度要求。

综上所述,减速器轴的设计计算包括承受传动力的确定、材料选用、

轴的尺寸计算和轴的校核计算等几个方面。

合理的设计计算能够保证减速

器轴满足传动要求,并且具备足够的强度和刚度,提高减速器的可靠性和

使用寿命。

减速器结构设计及传动尺寸设计计算

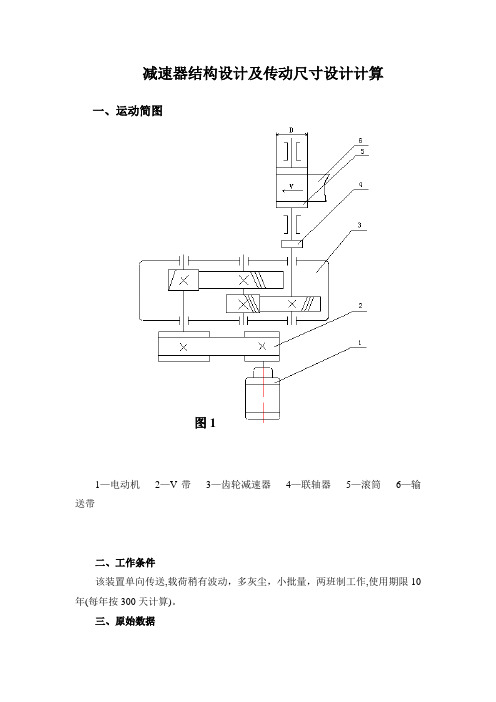

减速器结构设计及传动尺寸设计计算一、运动简图图11—电动机2—V带3—齿轮减速器4—联轴器5—滚筒6—输送带二、工作条件该装置单向传送,载荷稍有波动,多灰尘,小批量,两班制工作,使用期限10年(每年按300天计算)。

三、原始数据滚筒直径D (mm ):450 运输带速度V (m/s ):0.28 滚筒周围力F (N ):12000 滚筒长度L(mm):800 四、设计说明书内容 1 电动机选择 2 主要参数计算 3 V 带传动的设计计算4 减速器斜齿圆柱齿轮传动的设计计算5 轴的设计计算及校核 6.箱体结构的设计 7. 润滑密封设计 8 参考文献1 电动机选择 (1)选择电动机类型按工作要求和条件,选用Y 系列全封闭自扇冷式笼型三相异步电动机,电压380V.(2)选用电动机容量n w =(60×1000)v/πD=11.89r/min P w =FV/1000=3.36kwV 带传动效率η1=0.96滚动轴承效率η2=0.99 , 闭式齿轮传动效率η3=0.97 ,联轴器效率η4=0.99 , 传功滚筒效率η5=0.96,其中总效率为32320.960.990.970.990.960.833v ηηηηηη=⨯⨯⨯⨯=⨯⨯⨯⨯=带轴承齿轮联轴滚筒P d =P w /η=4.034kw 选用电动机额定功率为4kw 通常,V 带传动的传动比范围为2到4,二级圆柱齿轮减速器为8到40,则总传动比的范围为16到160,故电动机转速可选范围为:n 1d =(16~160)×11.89=190~1900r/min.符合这一范围的同步转速有750 r/min 、 1000 r/min 、 1500 r/min 现以这三种对比查表可得Y132M-6符合要求,故选用它。

Y132M-6 (同步转速1000r/min)的相关参数表12. 主要参数的计算(1)确定总传动比和分配各级传动比传动装置的总传动比i a=n m/n w=960/11.89=80.74取V带传动单级传动比i01=2.8,减速器的总传动比i为:i=i a/i01=28.836 i12=(1.4i)1/2=6.354 i23=i/i12=4.538初分传动比为i 1=2.8,i2=6.354,i v带=4.538(2)计算传动装置的运动和动力参数本装置从电动机到工作机有三轴,依次为Ⅰ,Ⅱ,Ⅲ轴,则1、各轴转速n1=n m/i w=343 r/minn2=n1/i1=54 r/minn3=n2/i2= 11.9 r/min2、各轴功率P1=P dη01=P d×ηv带= 4.0 × 0.96=3.84kwP2=P1η12=P1×η轴承×η齿轮=3.84× 0.99×0.97=3.69 kwP3=P2η23=P2×η轴承×η齿轮= 3.69× 0.99×0.97=3.54kw3、各轴转矩T d=9550P d/n d=40.1N.mT1=T d i带η01=107.79 N.m187.542 4.2430.990.97356.695T T i N m η==⨯⨯⨯=⋅ⅡⅠⅠⅡT 2=T 1i 1η12=657.7 N.m2356.695 3.0310.990.971038.221T T i N mη==⨯⨯⨯=⋅ⅢⅡⅡⅢT 3=T 2i 2η23=2866.15 N.m表2传动比3. V 带传动的设计计算(1)确定计算功率ca P查表可得工作情况系数 1.2A k = 故P ca =k A ×P= 1.2×4.0=4.8 kw(2)选择V 带的带型根据ca P n 、,由图可得选用A 型带。

减速器设计方法和计算

小

3

中

中

相对滑动较大,不宜重载

蜗杆

传动

自锁

中

小

10~80

小

高

传动比大,尺寸小;但效率低,常须用价格较贵的青铜材料,制造精度要求高

不自锁

渐开线行星齿轮传动

2K-H、

3K型

中

小

3~60

小

高

传动比大,结构较定轴齿轮传动紧凑,但安装复杂。类型不同,传动效率与传动比范围相差很大

K-H-V

少齿差型

小

一、各轴运动和动力参数的计算

各轴的运动和动力参数主要是指轴的转速、功率和转矩,它是进行传动零部件设计计算的重要依据。现以图3-4所示的双级圆柱齿轮减速器为例,说明机器传动系统各轴的转速、功率及转矩的计算。

图3-4双级圆柱齿轮减速器简图

1—电动机轴;2—高速轴;3—中间轴;4—低速轴;5—工作机轴;6—电动机;

7~83

小

高

传动比大、体积小,重量轻、但高速轴转速受限制

摆线针轮行星传动

中

小

9~87

小

高

传动比大,体积小,重量轻,寿命长,承载能力比少齿差型行星传动高;制造精度要求高,高速轴转速受限

谐波齿轮传动

小

260

小

高

传动比大,结构紧凑,但材料热处理要求很高

摩擦轮传动

中

小

5~7

大

低

工作平稳,结构简单,有过载打滑作用,适用于冲压机械;但不能严格保证定传动比

1.功率

每种传动所能传递的功率大小与该传动的工作原理、承载能力、工作速度、效率、材料和制造精度等因素有关。一般来说,啮合传动传递的功率高于摩擦传动,但是啮合传动中的蜗杆传动则因齿面相对滑动速度较大,导致发热量大和效率较低而不宜传递较大的功率;同步带传动则因材料关系亦不能传递大的功率。

减速器斜齿圆柱齿轮传动的设计计算

减速器斜齿圆柱齿轮传动的设计计算设计和计算减速器斜齿圆柱齿轮传动的步骤如下:1.确定传动比:减速器的传动比是由齿轮的齿数确定的。

假设需要的传动比为n,即输入齿轮的齿数与输出齿轮的齿数之比,可根据应用需求确定。

2.确定输入齿轮和输出齿轮的模数:模数是齿轮齿数与齿轮直径的比值,一般用m表示。

通过传动比和齿轮的齿数可以计算出输入齿轮和输出齿轮的模数。

3.确定输入齿轮和输出齿轮的分度圆直径:分度圆直径是齿轮齿顶和齿底的圆周上的直径。

分度圆直径可通过模数和齿数计算得出。

4.确定输入齿轮和输出齿轮的齿宽:齿宽是齿轮齿廓的宽度,也是齿轮传动中齿轮接触面积的重要参数。

齿宽一般需根据应用负载、传动功率、齿轮材料等因素进行估算和确定。

5.确定输入齿轮和输出齿轮的齿数:通过传动比和齿轮的模数计算出输入齿轮和输出齿轮的齿数。

6.计算输入齿轮和输出齿轮的齿廓曲线:齿轮的齿廓曲线决定了齿轮的传动性能。

常见的齿廓曲线有直线齿廓、渐开线齿廓等,齿轮选择时根据应用需要进行选择。

7.计算输入齿轮和输出齿轮的轴向模数:轴向模数是齿轮齿厚度的参数,可通过齿宽和齿轮的齿数计算得出。

8.校核输入齿轮和输出齿轮的强度:校核齿轮的强度是确保减速器传动可靠性和寿命的重要步骤。

校核齿轮的强度包括弯曲强度校核、接触疲劳强度校核等。

根据应用条件和齿轮材料可进行强度校核。

9.计算输入齿轮和输出齿轮的啮合效率:啮合效率是齿轮传动中能量的转换效率。

齿轮传动的效率取决于齿轮材料、润滑状况、齿轮齿型等因素。

通过计算可确定齿轮传动的啮合效率。

10.校核输入齿轮和输出齿轮的动态性能:校核齿轮的动态性能是确保减速器传动平稳性和减振性的重要步骤。

动态性能校核包括齿轮的动载荷分析、振动分析等。

以上是减速器斜齿圆柱齿轮传动设计计算的基本步骤和内容。

根据具体应用情况,还可进行其他设计计算,例如齿轮材料的选择、润滑方式的选择等。

设计计算的准确性和合理性对减速器的使用寿命和可靠性有重要影响,因此需要在设计过程中严格按照相关规范和标准进行。

减速器设计计算及说明

引言:减速器是一种常用的机械设备,广泛应用于工业生产中的各个领域。

本文将对减速器的设计计算及说明进行详细阐述。

我们将介绍减速器的基本概念和工作原理,然后分析减速器的设计要点和计算方法。

接下来,我们将详细讨论减速器设计中的五个大点,每个大点包括59个小点的详细阐述。

我们将总结减速器设计计算及说明的要点和注意事项。

一、减速器的基本概念和工作原理1.减速器的定义和分类2.减速器的工作原理和作用3.减速器的组成部分和结构特点二、减速器设计的基本要点和计算方法1.载荷分析和选型计算a.转矩计算和载荷分析b.选型计算和参数确定2.齿轮传动设计及计算a.齿轮模数和齿轮比计算b.齿轮齿数和模数的选择c.齿轮齿面接触强度和疲劳寿命计算3.轴承选择和计算a.轴承类型和选用原则b.轴承计算和寿命估算4.轴的设计和计算a.轴的尺寸和材料选择b.轴的强度和刚度计算5.外壳设计和计算a.外壳材料和结构设计b.外壳的强度和稳定性计算三、减速器设计中的大点一:载荷分析与选型计算1.减速器工作条件和载荷分析方法2.载荷选型计算的基本原理和方法3.应力分析和强度校核4.齿轮合理选型的关键因素和注意事项5.配套电动机的选取及功率计算四、减速器设计中的大点二:齿轮传动设计与计算1.齿轮传动的基本原理和特点2.齿轮模数和齿数计算方法3.齿轮齿面接触强度和疲劳寿命的计算4.齿轮传动的噪声和振动分析5.齿轮传动设计的优化方法和技巧五、减速器设计中的大点三:轴承选择与计算1.轴承的结构和分类2.轴承的选型计算和额定寿命估算3.轴承的装配和润滑4.轴承的热平衡和振动分析5.轴承故障分析和维修方法六、减速器设计中的大点四:轴设计与计算1.轴的基本要求和设计准则2.轴的尺寸和材料的选择3.轴的强度和刚度计算方法4.轴的疲劳强度和寿命估算5.轴联接的设计和计算七、减速器设计中的大点五:外壳设计与计算1.外壳的结构和功能要求2.外壳的材料和制造工艺选择3.外壳的强度和稳定性分析4.外壳的密封和散热设计5.外壳的防护和装配要求总结:减速器设计的过程复杂而严谨,需要考虑多个因素的综合影响。

汽车主减速器的设计与计算毕业设计论文

毕业设计说明书车型基本参数最大功率/转速:56.7kw/38004000r/min最大扭矩:175N.m/2200~2500 r/min最高车速:90km/h直接档变速器各档速比一档 6.09二档 3.09三档 1.71四档 1.00倒档 4.95轮胎规格:6.50-16驱动形式:后轮驱动(4x2)整车尺寸: 4750X1900X2130mm装载质量:2280kg汽车总质重:4280kg整车整备质量:2000kg最小离地间隙:200mm前后轮距:1728/1697mm轴距:2800mm轴荷分配:满载:前后轴荷:1498/2782空载:前后轴荷:1100/900第一章绪论1.1毕业设计选题的目的和意义随着时代的发展,汽车已经成为了人们出行的主要交通工具,汽车性能的好坏,直接影响到人们出行的心情,而主减速器又是汽车中不可或缺的重要组成部分,所以市场对主减速器的质量要求越来越高。

目前,虽然国内的减速器行业初具规模,已经能生产各种规格和型号的减速器了,但技术依然跟国外有着相当大的差距。

在信息技术时代的今天,国内减速器行业的发展依然困难重重,唯有创新,才能加快发展步伐,才能将国内的技术水平提升到一定的高度。

因此,对汽车主减速器的研究,对我国汽车工业的发展有着极大的意义。

通过对汽车主减速器的设计与计算,使我对综合运用所学的基础理论、专业知识有了更好的认识和巩固,培养了我对汽车设计的基本技能研究和处理问题的能力,为将来踏入汽车行业奠定扎实的基础。

1.2 驱动桥简介驱动桥位于汽车传动系统的末端,主要由主减速器、差速器、半轴和驱动桥壳等组成。

其功用是:①将万向传动装置传来的发动机转矩通过主减速器、差速器、半轴等传到驱动轮,实现降低转速、增大转矩;②通过主减速器锥齿轮副改变转矩的传递方向;③通过差速器实现两侧车轮的差速作用,保证内、外侧车轮以不同转速转向。

驱动桥是汽车传动系中的主要总成之一。

驱动桥的设计是否合理直接关系到汽车使用性能的好坏。

二级减速器各个零件的设计及计算

二级减速器各个零件的设计及计算在设计和计算二级减速器时,需要考虑以下几个关键因素:1.传输功率:通过计算输入轴上的扭矩和转速,可以确定所需的传输功率。

传输功率通常以驱动齿轮的输入功率表示。

2.传动比:传动比定义了从动齿轮相对于驱动齿轮的转速比。

传动比可以根据所需的输出速度通过以下公式计算得出:传动比=驱动齿轮的齿数/从动齿轮的齿数传动比可以根据实际需求进行调整。

3.齿轮尺寸:齿轮尺寸的设计是根据所需的传输功率和传动比进行的。

齿轮的尺寸主要涉及到模数、齿数和齿轮宽度的计算。

模数主要决定了齿轮的大小,主要通过以下公式计算得出:模数=功率因数*传输功率/(齿数*齿轮材料的强度值)功率因数是一个修正系数,取决于齿轮的设计参数。

齿数的计算可以通过传动比和驱动齿轮的齿数得出:从动齿轮的齿数=传动比*驱动齿轮的齿数齿轮的宽度主要涉及到齿面强度的计算,齿面强度可以通过以下公式计算得出:齿面强度=K*功率因数*齿轮材料的强度值其中,K是一个与齿宽、模数和齿轮材料有关的修正系数。

1.驱动齿轮:驱动齿轮的尺寸计算涉及到模数、齿数和齿轮宽度的计算,如上所述。

2.从动齿轮:从动齿轮的尺寸计算也涉及到模数、齿数和齿轮宽度的计算,如上所述。

3.轴承:轴承的选择主要根据齿轮的重量和传输功率来确定。

一般情况下,二级减速器的轴承一般为滚动轴承,可以根据实际情况选择。

4.轴:轴的设计涉及到轴段的直径和长度的计算。

轴的直径主要由所需传输功率和转速决定,可以通过以下公式计算得出:轴段的直径=(32*功率因数*传输功率*轴材料的强度值)/(π*允许应力*材料的弯曲应力安全系数)其中,允许应力和弯曲应力安全系数可以根据实际情况进行选择。

以上只是二级减速器设计及计算的基本步骤和要点,实际的设计和计算还需要结合具体的应用场景和要求进行综合考虑。

第二章 二级圆柱齿轮减速器的设计计算

第二章二级圆柱齿轮减速器的设计计算2.1、减速器的条件设计热处理车间清洗零件所用的传送设备上的二级圆柱齿轮减速器。

要求如下:单向运转,工作平稳,两班值工作,每班工作8小时,每年工作250日,传送带容许误差为5%,减速器小批量生产,使用年限为六年。

2.2、所选参数如下传送带所需扭矩为1500N•m传送带运行速度为0.85m/s传送带鼓轮直径为350mm2.3、方案的草图如下图2-1 传动方案草图1为带传动的效率η2为轴承的效率η3为齿轮传动效率η4为联轴器的传动效率η5为鼓轮上的传动效率η2.4、设计计算2.4.1、传动方案的拟定根据要求电机与减速器间选用V 带传动,减速器与工作机间选用联轴器传动,减速器为二级圆柱直齿齿轮减速器。

方案草图如图2.1。

2.4.2、电动机的选择1、电机类型和结构根据电源及工作机工作条件,工作平稳,单向运转,两班制工作,选用Y 型鼠笼式交流电机,卧式封闭结构。

2、电机容量 n =w Dv π100060 =60×1000×0.85/(3.14×350) =46.42r/min 卷筒所需功率P ===2×1500×0.85×1000/(1000×350)w 1000TwDTv10002=7.29kw传动装置的总效率η=ηηη2ηη124345取V 带的效率η=0.961轴承的效率η=0.982直齿圆柱齿轮的传动效率η=0.993联轴器的效率η=0.994鼓轮上的传动效率η=0.965总效率η=0.96×0.98×0.99×0.99×0.96=0.81 42则,电动机的输出功率P =P /η=7.29/0.81=9.0 Kw ed W 3、电动机额定功率 P ed由已有的标准电机可知,所选择电机的额定功率 P =11 Kw ed 4、电动机转速为便于选择电动机的转速,先推算电动机的可选范围,V 带传动常用的传动比i 范围是2~4,两级圆柱齿轮减速器传动比i ´范围是8~40,那么电动机的转速可选范围为:742.56~7425.6r/min 。

减速器计算方法

减速器计算方法减速器是一种常见的机械传动装置,用于改变驱动轴与被驱动轴的转速比。

在许多机械设备中,减速器起到了至关重要的作用,使得设备能够以适当的速度运行。

在本文中,将介绍减速器的计算方法,以及一些常见的减速器类型和应用领域。

一、减速器的计算方法1. 计算转速比:减速器的主要功能是改变驱动轴与被驱动轴的转速比,因此计算减速器的转速比是首要任务。

通常,减速器的转速比可以通过计算驱动轴和被驱动轴的齿轮齿数比来得到。

例如,如果驱动轴有20个齿,被驱动轴有40个齿,那么减速器的转速比就是2:1。

2. 计算传动功率:减速器的传动功率是指从驱动轴传递到被驱动轴的功率。

传动功率的计算需要考虑减速器的效率、输入功率和输出功率等因素。

通常,减速器的效率可以通过实验或参考厂家提供的数据来确定,然后根据输入功率和效率来计算输出功率。

3. 计算载荷:减速器通常用于传递机械设备的运动和力量,因此在设计和选择减速器时,需要考虑所传递的载荷。

载荷的计算包括静载荷和动载荷两个方面。

静载荷是指设备在静止状态下所受到的力量,动载荷是指设备在运动状态下所受到的力量。

通过计算设备的负载和运动状态,可以确定减速器所需的载荷。

二、常见的减速器类型1. 齿轮减速器:齿轮减速器是最常见的减速器类型之一,它通过齿轮的啮合来改变转速比。

齿轮减速器具有结构简单、传动效率高、承载能力强等优点,在各种机械设备中广泛应用。

2. 行星减速器:行星减速器是一种特殊的齿轮减速器,它采用多组齿轮的行星传动原理,具有结构紧凑、承载能力高、传动效率高等特点。

行星减速器通常用于需要高扭矩输出和紧凑结构的场合。

3. 锥齿轮减速器:锥齿轮减速器是一种特殊的齿轮减速器,它采用锥形齿轮的啮合原理,具有传动平稳、噪音低、承载能力强等特点。

锥齿轮减速器通常用于需要高精度传动和较大扭矩输出的场合。

三、减速器的应用领域减速器广泛应用于各种工业设备和机械装置中,包括机床、起重设备、输送机械、风力发电设备等。

(9) 减速器轴的设计计算.doc

轴的设计1、轴的机构设计 (1) 轴的设计计算① 轴的直径的确定(Ⅰ轴) 按扭转强度条件计算: 3npA do ≥ 其中:首选45号钢进行设计,查表A O =120,P=10.56 ,n=486.7r/min 于是d 1≥33.47取d 1=34m②作用在齿轮上的力F t =112d T =31033.7723.2072⨯⨯=5.34⨯103N (其中:T 1为Ⅰ轴受到的转矩,d 1为齿轮1的直径)F r =F t βcos tan n a ⨯=2⨯103N (其中:αn 为齿轮的压力角,β为螺旋角)F a =F t ·tan β=1342N同理可求得Ⅱ轴、Ⅲ轴的直径和轴上齿轮的受力: Ⅱ轴 d 2≥42.4 mm 取d 2=45 mm 轴上齿轮的受力:F t =2700 N 、F r = 1023 N 、 F a =780 NⅢ轴 d 3≥63.7 mm 取d 3=65 mm 轴上齿轮的受力:F t =8340 N 、F r =3100 N 、 F a =1800 N (2) 校核轴上轴承的受力和轴承的寿命 Ⅰ轴1、求轴承受到的径向载荷F r1和F r2将轴系部件受到的空间力系分解为铅垂面和水平面的两个力系,如下图所示根据图示力的分析可知道:由图(b )得F r1v =5.1905.6625.661+⨯-⨯d Fa Fr =5.1905.6625.678145.661007.13+⨯-⨯⨯=170N F r2v =F r -F r1v =1070-170=900NF r1H =5.1905.665.66+F t =7.29⨯102F r2H =F r -F r1H =2820-729=2091F r1=2211Hr F F v r +=22900170+=748.6 NF r2=2222H r v r F F +=222091729+=2276.5 N 2 求两轴承的计算轴向力F a1和F a2对于70000AC 型轴承,按表13-7轴承的派生轴向力为F d =0.68⨯F r (5-8)F d1=0.68×F r1=0.68×748.6=509.6 N F d2=0.68×F r2=0.68×2276.5=1547.99 N 根据轴向力和轴承的安装方向分析可知,轴承2压紧:∴ F a1=F d1=509.6 NF a2=F a +F d1=1323 N3 求轴承的当量动载荷 11r a F F =6.7486.509=0.68=e(5-9)22r a F F =5.22761323=0.58<e 由表13-5分别进行查表或插值计算得径向载荷系数和轴向载荷系数为: 对与轴承1: X 1=1 ; Y 1=0 对轴承2: X 2=1 ; Y 2=0 因轴承运转中有轻微的冲击载荷,按照表13-6,f p =1.0~1.2则 P 1=f p(X 1F r1+Y 1F a1)=1.1×(1×748.6+0×2362)=823.46(5-10)P 2=f p (X 2F r2+Y 2F a22)=1.1×(1×2276.5+0)=2504.15 (5-11) 4 计算轴承的寿命L h =ε⎪⎪⎭⎫⎝⎛266010P C n =72060106⨯⨯315.250423500⎪⎭⎫ ⎝⎛=19131 h<28800 h(5-12)寿命不能满足工作要求,所以应选择中载系列,选用型号为7307AC,在次进行验证:L h ’=72060106⨯⨯398.259732800⎪⎭⎫ ⎝⎛=420839 h>28800 h(5-13)满足工作寿命的要求,所以轴承选用7307AC 系列。

减速器设计计算及说明

减速器设计计算及说明减速器设计计算及说明⒈引言⑴背景减速器是一种机械传动装置,用于减小输出轴的转速并增加输出扭矩。

本文档旨在提供减速器设计的计算和说明,以确保设计的可靠性和性能。

⑵目的本文档的目的是为减速器设计人员提供一个全面的参考,以确保他们能够按照标准和规范进行减速器设计。

减速器设计计算的结果可以用于制造减速器零件、组装和测试。

⒉设计参数⑴输入参数- 驱动轴转速- 驱动轴扭矩- 驱动轴功率⑵输出参数- 输出轴转速- 输出轴扭矩- 输出轴功率⒊选择减速器类型根据应用需求和设计参数,选择合适的减速器类型,包括齿轮减速器、带传动减速器、涡轮减速器等。

⒋齿轮减速器设计计算⑴齿轮类型选择根据设计要求,选择合适的齿轮类型,包括圆柱齿轮、蜗杆齿轮等。

根据输入参数和输出参数,计算齿轮的齿数、模数、齿宽等。

⑵齿轮传动计算根据齿轮几何参数和运动参数,进行齿轮传动计算,包括速比、传动效率、载荷分析等。

⒌轴的设计计算⑴驱动轴设计根据输入参数和齿轮参数,计算驱动轴的强度和刚度。

确定轴的直径、材料等。

⑵输出轴设计根据输出参数和齿轮参数,计算输出轴的强度和刚度。

确定轴的直径、材料等。

⒍安装和布局根据设备的布局和安装要求,确定减速器的位置和安装方式。

⒎校核和验证⑴校核计算对设计的减速器进行校核计算,验证设计的合理性和可行性。

⑵试验验证制造和组装减速器样品,并进行试验验证,验证设计的性能和可靠性。

⒏结论本文档提供了减速器设计的详细计算和说明,以确保设计的可靠性和性能。

附件:- 齿轮减速器的CAD图纸- 齿轮减速器的性能报告法律名词及注释:- 依据《机械设计规范》进行减速器设计。

- 依法律法规,减速器设计需符合相关安全标准,确保使用安全。

减速器设计-机械设计及制造课程设计

(1) 选择电动机① 选择电动机类型和结构形式。

俺找找工作要求和条件,选用一般用途的,Y 系列三相异步电动机,为卧式封闭结构。

② 确定电动机功率。

工作及所需的功率w P (kw )按下式计算ww w w V F P η1000=式中,N F w 2600=,1.1=w V m/s 滚筒效率w η=0.96,代入上式得96.010001.12600⨯⨯=w P =2.98kw电动机所需功率0P (kw )按下式计算,查各类机械传动的效率值:96.0=滚筒η 99.0=联轴器η 98.0=齿轮η 99.0=轴承ηηwP =0P923.0223≈⨯⨯=联轴器齿轮轴承ηηηη923.098.20==ηwP P kw ≈3.23kw 选取电动机额定功率m P (kw),使m P =(1~1.3) 0P =3.23(1~1.3)=3.23~4.20③ 确定电动机转速。

工作机卷筒轴的转速w n 为:DV n ww π100060⨯==3201.1100060⨯⨯⨯π=65.68r/min查机械设计手册 取m P =4kw 。

根据机械设计手册,取二级齿轮减速器齿轮i =8~40 。

故电动机的转速可取范围为:w m n i n 总==(8~40)×65.68r/min=525.44~2627.2r/min符合此转速要求的同步转速有Y132M1-6 和Y112M-4两种电动机,综合考虑选择同步转速为1000r/min 的Y 系列电动机Y132M1-6 ,满载转速960=m n r/min 。

(2)计算传动装置的总传动比并分配各级传动比 ①传动装置的总传动比为:w w n n i /=总960/65.68=14.62 ②分配各级传动比21齿齿总i i i ⋅=1齿i :2齿i =1.31齿i =3.352齿i =3.352齿i =4.37④ 计算传动装置的运动参数和动力参数 1. 各轴转速Ⅰ轴:==m n n Ⅰ960r/minⅡ轴:1/齿ⅠⅡi n n ==960/3.35=286.57r/min Ⅲ轴:2/齿ⅡⅢi n n ==286.57/4.36=65.73r/min 滚筒轴:Ⅱ滚筒n n ==65.73r/min 2. 各轴功率Ⅰ轴:ⅠP =联轴器η0P =4⨯0.99=3.96kwⅡ轴:ⅡP =轴承齿轮ⅠηηP =3.96⨯0.98⨯0.99=3.84kw Ⅲ轴:==轴承齿轮ⅡⅢηηP P 99.098.084.3⨯⨯=3.73kw 3. 各轴转矩电动机轴:41055.91055.96060⨯⨯=⨯⨯=mn P T N ·mm Ⅰ轴:3939399.0397910000=⨯=⋅==联轴器ⅠⅠⅠηηT i T T N ·mm Ⅱ轴:99.098.035.339393⨯⨯⨯==ⅠⅡⅠⅡⅠⅡηi T T =128034N ·mm Ⅲ轴:99.098.036.4128034⨯⨯⨯==ⅡⅢⅡⅢⅡⅢηi T T =541593N ·mm滚筒轴:99.099.0541593⨯⨯==ⅢⅣⅢⅣⅢ滚Ⅳηi T T =530815N ·mm 高速级1. 选定齿轮类型、精度等级、材料及齿数① 按图所示的传动方案,选用直齿圆柱齿轮传动。

减速器设计计算及说明

减速器设计计算及说明减速器设计计算及说明1.引言在机械传动中,减速器起着将高速旋转的动力传递给工作机构,并实现减速和增加扭矩的重要作用。

本文将详细介绍减速器的设计计算及说明,包括计算减速比、选择减速器类型、齿轮尺寸设计等内容。

2.减速比计算减速比是指输入轴与输出轴的转速比。

减速比的计算需要考虑工作机构的要求以及传动系统的效率。

计算公式如下:减速比 = 输出轴转速 / 输入轴转速3.减速器类型选择根据传动要求和工作条件的不同,减速器可以分为多种类型,如齿轮减速器、蜗轮蜗杆减速器、行星齿轮减速器等。

在选择减速器类型时,需要考虑传动精度、承载能力、噪音等因素。

4.齿轮尺寸设计(a) 齿轮模数的计算:根据减速比、齿轮的模数和齿数间的关系,计算合适的齿轮模数。

通常,模数的选择会考虑到传动效率和噪音因素。

(b) 齿轮的齿数计算:根据减速比和齿轮模数,计算并选择合适的齿数,确保传动系统的可靠性和承载能力。

(c) 齿轮的齿宽计算:根据输出扭矩和材料强度,计算齿轮的齿宽以保证齿轮的强度和耐久性。

(d) 齿轮的加工与装配:根据设计要求和加工工艺,进行齿轮的加工与装配过程。

5.传动系统效率计算传动系统的效率反映了传递动力时的能量损失情况。

常见的传动系统效率包括齿轮传动效率、轴承效率等。

通过计算这些效率指标,可以评估传动系统的性能。

6.额定负载与安全系数计算根据实际工作条件和传动系统的设计要求,计算传动系统的额定负载和安全系数。

确保传动系统在长期运行中的稳定性和可靠性。

7.附件本文档的附件包括设计计算所涉及的图纸、数据表格等。

法律名词及注释:1.减速器:用于降低输入轴旋转速度以及提高扭矩的装置。

2.齿轮减速器:采用齿轮传动原理实现减速的一种减速器。

3.蜗轮蜗杆减速器:由蜗轮和蜗杆组成的一种减速器,具有较高的传动效率和承载能力。

4.行星齿轮减速器:采用行星轮和太阳轮的齿轮传动组合实现减速的一种减速器。

减速器设计计算说明书

1 设计任务书1.1设计数据及要求表1-1设计数据序号 F(N) D(mm) V(m/s) 年产量 工作环境 载荷特性最短工作年限传动 方案719202650.82大批车间平稳冲击十年二班如图1-11.2传动装置简图图1-1 传动方案简图1.3设计需完成的工作量(1) 减速器装配图1张(A1)(2) 零件工作图1张(减速器箱盖、减速器箱座-A2);2张(输出轴-A3;输出轴齿轮-A3) (3) 设计说明书1份(A4纸)2 传动方案的分析一个好的传动方案,除了首先应满足机器的功能要求外,还应当工作可靠、结构简单、尺寸紧凑、传动效率高、成本低廉以及使用维护方便。

要完全满足这些要求是困难的。

在拟定传动方案和对多种方案进行比较时,应根据机器的具体情况综合考虑,选择能保证主要要求的较合理的传动方案。

现以《课程设计》P3的图2-1所示带式输送机的四种传动方案为例进行分析。

方案a 制造成本低,但宽度尺寸大,带的寿命短,而且不宜在恶劣环境中工作。

方案b 结构紧凑,环境适应性好,但传动效率低,不适于连续长期工作,且制造成本高。

方案c 工作可靠、传动效率高、维护方便、环境适应性好,但宽度较大。

方案d 具有方案c 的优点,而且尺寸较小,但制造成本较高。

上诉四种方案各有特点,应当根据带式输送机具体工作条件和要求选定。

若该设备是在一般环境中连续工作,对结构尺寸也无特别要求,则方案c a 、均为可选方案。

对于方案c 若将电动机布置在减速器另一侧,其宽度尺寸得以缩小。

故选c 方案,并将其电动机布置在减速器另一侧。

3 电动机的选择3.1电动机类型和结构型式工业上一般用三相交流电动机,无特殊要求一般选用三相交流异步电动机。

最常用的电动机是Y 系列笼型三相异步交流电动机。

其效率高、工作可靠、结构简单、维护方便、价格低,适用于不易燃、不易爆,无腐蚀性气体和无特殊要求的场合。

此处根据用途选用Y 系列三相异步电动机3.2选择电动机容量3.2.1工作机所需功率w P 卷筒3轴所需功率:1000Fv P W ==100082.01920⨯=574.1 kw 卷筒轴转速:min /13.5914.326582.0100060100060r D v n w =⨯⨯⨯=⨯=π3.2.2电动机的输出功率d P考虑传动装置的功率耗损,电动机输出功率为ηwd P P =传动装置的总效率:4332221ηηηηη⋅⋅⋅= 滚筒效率滚动轴承效率齿轮传动效率联轴器效率--------4321ηηηη 取 96.099.097.099.04321====ηηηη所以86.096.099.097.099.0322=⨯⨯⨯=η 所以83.186.0574.1===ηwd P P kw 3.2.3确定电动机额定功率ed P根据计算出的功率d P 可选定电动机的额定功率ed P 。

减速器设计计算及说明书

减速器设计计算及说明书

目录

一、总体方案设计 (1)

二、运动参数设计 (2)

三、主要零件的计算 (6)

四、减速器的润滑、密封及装油量的计算 (23)

一、总体方案设计

二、运动参数设计

=65r/min

所选电动机的额定功率,取,选择电动机三相异步电动机,其额定转速

三、主要零件的计算

按图6-7MQ线查得轮齿弯曲疲劳极限应力为:,。

,;

,

,则

查图6-16,得两轮复合齿形系数为,,

代入计算,于是

;按图6-7MQ线查得轮齿弯曲疲劳极限应力为:

,;

,

,则

;弹性系数查表

取a=210mm,按经验式,取。

,。

,

四、减速器的润滑、密封及装油量的计算

时,轴承可选用油润滑润滑,通过在箱体上开油沟以达到润)飞溅润滑:当齿轮圆周速度

)刮板润滑:当齿轮圆周速度很低(。

二级减速器各个零件的设计及计算

二级减速器各个零件的设计及计算1.输入轴设计及计算:输入轴主要承载输入的转矩和力,因此需要考虑强度和刚度。

一般情况下,输入轴的直径可以通过以下公式计算:d=K*√(T/S)其中,d为输入轴直径,K为系数(一般取8-10),T为输入的转矩,S为扭矩应力。

2.输出轴设计及计算:输出轴主要承载输出的转矩和力,同样需要考虑强度和刚度。

输出轴的直径计算方式与输入轴类似,可以使用相同的公式。

3.减速器外壳设计和计算:减速器外壳主要用于保护内部零件,并承载减速器的全重。

外壳应具备足够的强度和刚度。

外壳设计时需考虑受力情况,通过有限元分析等手段进行计算和验证。

4.内齿轮设计和计算:内齿轮是二级减速器的核心部件,其设计和计算涉及到模数、齿轮齿数、齿面硬度和齿轮副参数等。

一般情况下,内齿轮的模数和齿数可以通过公式计算:m=K*(T/(d*Z))其中,m为模数,K为系数(一般取0.1-0.15),T为输入或输出的转矩,d为齿轮分度圆直径,Z为齿数。

5.主要齿轮和次要齿轮设计和计算:主要齿轮和次要齿轮是内齿轮的两个零部件,其设计和计算也需根据实际情况进行。

可以根据输入和输出的转速比,以及内齿轮的模数和齿数,通过公式计算齿轮的模数、齿数和分度圆直径等参数。

需要注意的是,在进行设计和计算时,还需考虑齿面接触疲劳强度、齿面强度和齿轮的润滑等因素,以确保减速器的可靠运行和使用寿命。

总之,二级减速器的各个零件设计和计算是一个复杂的工程问题,需要综合考虑传动功率、转矩、齿轮参数、强度和刚度等因素。

只有在合理设计和计算的基础上,才能保证减速器的性能和可靠性。

机械设计减速器课设 提供计算步骤方法 等

计算过程及计算说明一、传动方案拟定第三组:设计单级圆柱齿轮减速器和一级带传动(1)工作条件:使用年限8年,工作为二班工作制,载荷平稳,环境清洁。

(2)原始数据:滚筒圆周力F=1000N;带速V=2.0m/s;滚筒直径D=500mm;滚筒长度L=500mm。

二、电动机选择1、电动机类型的选择:Y系列三相异步电动机2、电动机功率选择:(1)传动装置的总功率:η总=η带×η2轴承×η齿轮×η联轴器×η滚筒=0.96×0.982×0.97×0.99×0.96=0.85(2)电机所需的工作功率:P工作=FV/1000η总=1000×2/1000×0.8412=2.4KW3、确定电动机转速:计算滚筒工作转速:n筒=60×1000V/πD=60×1000×2.0/π×50=76.43r/min按手册P7表1推荐的传动比合理范围,取圆柱齿轮传动一级减速器传动比范围I’a=3~6。

取V带传动比I’1=2~4,则总传动比理时范围为I’a=6~24。

故电动机转速的可选范围为n’d=I’a×n筒=(6~24)×76.43=459~1834r/min符合这一范围的同步转速有750、1000、和1500r/min。

根据容量和转速,由有关手册查出有三种适用的电动机型号:因此有三种传支比方案:如指导书P15页第一表。

综合考虑电动机和传动装置尺寸、重量、价格和带传动、减速器的传动比,可见第2方案比较适合,则选n=1000r/min 。

4、确定电动机型号根据以上选用的电动机类型,所需的额定功率及同步转速,选定电动机型号为Y132S-6。

其主要性能:额定功率:3KW,满载转速960r/min,额定转矩2.0。

质量63kg。

三、计算总传动比及分配各级的伟动比1、总传动比:i总=n电动/n筒=960/76.4=12.572、分配各级伟动比(1)据指导书P7表1,取齿轮i齿轮=6(单级减速器i=3~6合理)(2)∵i总=i齿轮×I带∴i带=i总/i齿轮=12.57/6=2.095四、运动参数及动力参数计算1、计算各轴转速(r/min)nI=n电机=960r/minnII=nI/i带=960/2.095=458.2(r/min)nIII=nII/i齿轮=458.2/6=76.4(r/min)2、计算各轴的功率(KW)PI=P工作=2.4KWPII=PI×η带=2.4×0.96=2.304KWPIII=PII×η轴承×η齿轮=2.304×0.98×0.96=2.168KW3、计算各轴扭矩(N•mm)TI=9.55×106PI/nI=9.55×106×2.4/960=23875N•mmTII=9.55×106PII/nII=9.55×106×2.304/458.2=48020.9N•mmTIII=9.55×106PIII/nIII=9.55×106×2.168/76.4 =271000N•mm五、传动零件的设计计算1、皮带轮传动的设计计算(1)选择普通V带截型由课本P83表5-9得:kA=1.2PC=KAP=1.2×3=3.9KW由课本P82图5-10得:选用A型V带(2)确定带轮基准直径,并验算带速由课本图5-10得,推荐的小带轮基准直径为75~100mm则取dd1=100mm>dmin=75dd2=n1/n2•dd1=960/458.2×100=209.5mm由课本P74表5-4,取dd2=200mm实际从动轮转速n2’=n1dd1/dd2=960×100/200 =480r/min转速误差为:n2-n2’/n2=458.2-480/458.2=-0.048<0.05(允许)带速V:V=πdd1n1/60×1000=π×100×960/60×1000=5.03m/s在5~25m/s范围内,带速合适。

减速机的设计计算

减速机的设计计算减速机是一种常见的机械传动装置,广泛应用于工业生产中。

其主要作用是将高速旋转的输入轴传递给低速旋转的输出轴,并在传递过程中降低转速的同时增加扭矩。

减速机的设计计算是指在设计减速机时所进行的各项计算,包括速比计算、传动功率计算、轴承选型计算等。

减速机的设计计算首先需要确定所需的速比。

速比是指输入轴的转速与输出轴的转速之比。

根据不同的应用需求,可以选择不同的速比来满足要求。

速比的计算可以通过输入轴和输出轴的齿轮齿数来确定,一般是通过减速比来表示。

减速比等于输出轴齿轮齿数除以输入轴齿轮齿数。

在确定速比后,需要进行传动功率的计算。

传动功率是指通过减速机传递的功率,可以通过输入轴的转速和扭矩来计算。

传动功率的计算可以通过以下公式得到:传动功率 = 输入轴转速× 输入轴扭矩根据传动功率的计算结果,可以选择合适的电机来驱动减速机。

选择电机时需要考虑电机的额定功率和输出轴的传动功率之间的匹配关系,以确保减速机的正常运行。

除了速比和传动功率的计算外,减速机的设计计算还需要进行轴承选型计算。

轴承是减速机中起到支撑和传递载荷的重要部件。

轴承选型计算需要考虑输入轴和输出轴的转速、扭矩以及载荷等因素,以选择合适的轴承型号和数量。

在进行减速机的设计计算时,还需要考虑一些其他的因素。

例如,为了保证减速机的正常运行,需要进行齿轮的强度计算以确保其能够承受传递的扭矩。

此外,还需要进行齿轮的模数和齿数的计算,以满足减速机的设计要求。

减速机的设计计算是设计减速机时不可或缺的重要环节。

通过合理的计算和选择,可以确保减速机具有良好的传动性能和可靠的工作状态,从而满足工业生产的需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录摘要··ⅢABSTRACT·Ⅳ1前言1.1 减速器的主要形式与其特性··11.2减速器主要结构··21.3 减速器润滑··32电动机的选择与计算··43减速箱原始数据与传动方案的选择··54轴的设计4.1 轴的分类··64.2 轴的材料··64.3 轴的结构设计··74.4 轴的设计计算·95圆柱齿轮传动设计5.1 齿轮传动特点与分类··125.2 齿轮传动的主要参数与基本要求··136.减速器润滑方式、密封形式6.1 润滑方式的确定··146.2 油池中油量的确定··156.3轴承润滑··156.4润滑剂的选择··156.5油的密封与防止脂的稀释··15谢辞··16参考文献··17摘要减速器是由封闭在刚性壳内所有齿轮的传动组成的以独立完整的结构。

通过此次设计初步掌握一般简单机械的完整设计与了解构成减速器的通用零部件。

齿轮传动是应用极为广泛和特别重要的一种机械传动形式,它可以用来在空间的任意轴之间传动运动和动力,目前齿轮传动装置正在逐步向小型化,高速化,低噪声,高可靠性和硬齿面技术方向发展,齿轮的传动具有可靠平稳,效率高,传递功率范围广,结构紧凑,维护方便等优点。

因此,它在各种机械设备和仪器表中广泛使用,本课题就是其一个典型应用。

关键词:减速器零部件齿轮传动机械传动Second straight teeth with the gear design cylindrical Frame andExperiment StudyABSTRACTGear is enclosed in either rigid in all the transmission of the independence of the whole structure. The preliminary design of the mechanical design and a full understanding of common parts of gear.The transmission is very widely applied and particularly important to a mechanical drive, it can be used in the space between the transmission of motion and motivation, the transmission is gradually to the small size, low noise, high speed, reliability and the hard tooth of the technical development, the transmission of a reliable, efficient andsmooth transfer of power and range of compact structure, safeguard it conveniently, are virtues. therefore, it is in a variety of mechanical equipment and apparatus in wide use, this subject is the typical application.Key Words: speed reducer gear drive mechanical drive1前言1.1减速器的主要型式与其特性减速器是一种由封闭在刚性壳体内的齿轮传动、蜗杆传动或齿轮—蜗杆传动所组成的独立部件,常用在动力机与工作机之间作为减速的传动装置;在少数场合下也用作增速的传动装置,这时就称为增速器。

减速器由于结构紧凑、效率较高、传递运动准确可靠、使用维护简单,并可成批生产,故在现代机械中应用很广。

减速器类型很多,按传动级数主要分为:单级、二级、多级;按传动件类型又可分为:齿轮、蜗杆、齿轮-蜗杆、蜗杆-齿轮等。

圆柱齿轮减速器当传动比在8以下时,可采用单级圆柱齿轮减速器。

大于8时,最好选用二级(i=8—40)和二级以上(i>40)的减速器。

单级减速器的传动比如果过大,则其外廓尺寸将很大。

二级和二级以上圆柱齿轮减速器的传动布置形式有展开式、分流式和同轴式等数种。

展开式最简单,但由于齿轮两侧的轴承不是对称布置,因而将使载荷沿齿宽分布不均匀,且使两边的轴承受力不等。

为此,在设计这种减速器时应注意:1)轴的刚度宜取大些;2)转矩应从离齿轮远的轴端输入,以减轻载荷沿齿宽分布的不均匀;3)采用斜齿轮布置,而且受载大的低速级又正好位于两轴承中间,所以载荷沿齿宽的分布情况显然比展开好。

这种减速器的高速级齿轮常采用斜齿,一侧为左旋,另一侧为右旋,轴向力能互相抵消。

为了使左右两对斜齿轮能自动调整以便传递相等的载荷,其中较轻的龆轮轴在轴向应能作小量游动。

同轴式减速器输入轴和输出轴位于同一轴线上,故箱体长度较短。

但这种减速器的轴向尺寸较大。

圆柱齿轮减速器在所有减速器中应用最广。

它传递功率的范围可从很小至40 000kW,圆周速度也可从很低至60m/s一70m/s,甚至高达150m/s。

传动功率很大的减速器最好采用双驱动式或中心驱动式。

这两种布置方式可由两对齿轮副分担载荷,有利于改善受力状况和降低传动尺寸。

设计双驱动式或中心驱动式齿轮传动时,应设法采取自动平衡装置使各对齿轮副的载荷能得到均匀分配,例如采用滑动轴承和弹性支承。

圆柱齿轮减速器有渐开线齿形和圆弧齿形两大类。

除齿形不同外,减速器结构基本相同。

传动功率和传动比相同时,圆弧齿轮减速器在长度方向的尺寸要比渐开线齿轮减速器约30%。

1.2 减速器结构绝大多数减速器的箱体是用中等强度的铸铁铸成,重型减速器用高强度铸铁或铸钢。

少量生产时也可以用焊接箱体。

铸造或焊接箱体都应进行时效或退火处理。

大量生产小型减速器时有可能采用板材冲压箱体。

减速器箱体的外形目前比较倾向于形状简单和表面平整。

箱体应具有足够的刚度,以免受载后变形过大而影响传动质量。

箱体通常由箱座和箱盖两部分所组成,其剖分面则通过传动的轴线。

为了卸盖容易,在剖分面处的一个凸缘上攻有螺纹孔,以便拧进螺钉时能将盖顶起来。

联接箱座和箱盖的螺栓应合理布置,并注意留出扳手空间。

在轴承附近的螺栓宜稍大些并尽量靠近轴承。

为保证箱座和箱盖位置的准确性,在剖分面的凸缘上应设有2—3个圆锥定位销。

在箱盖上备有为观察传动啮合情况用的视孔、为排出箱内热空气用的通气孔和为提取箱盖用的起重吊钩。

在箱座上则常设有为提取整个减速器用的起重吊钩和为观察或测量油面高度用的油面指示器或测油孔。

关于箱体的壁厚、肋厚、凸缘厚、螺栓尺寸等均可根据经验公式计算,见有关图册。

关于视孔、通气孔和通气器、起重吊钩、油面指示Oe等均可从有关的设计手册和图册中查出。

在减速器中广泛采用滚动轴承。

只有在载荷很大、工作条件繁重和转速很高的减速器才采用滑动轴承。

1、电动机2、皮带轮(小)3、大带轮 4 、皮带5、减速箱6高速级齿轮传动7 低速级齿轮传动8 联轴器9 圆锥齿轮传动10 螺旋运输机1.3减速器润滑圆周速度u≤12m/s一15m/s的齿轮减速器广泛采用油池润滑,自然冷却。

为了减少齿轮运动的阻力和油的温升,浸入油中的齿轮深度以1—2个齿高为宜。

速度高的还应该浅些,建议在0.7倍齿高左右,但至少为10mm。

速度低的(0.5m/s一0.8m/s)也允许浸入深些,可达到1/6的齿轮半径;更低速时,甚至可到1/3的齿轮半径。

润滑圆锥齿轮传动时,齿轮浸入油中的深度应达到轮齿的整个宽度。

对于油面有波动的减速器(如船用减速器),浸入宜深些。

在多级减速器中应尽量使各级传动浸入油中深度近予相等。

如果发生低速级齿轮浸油太深的情况,则为了降低其探度可以采取下列措施:将高速级齿轮采用惰轮蘸油润滑;或将减速器箱盖和箱座的剖分面做成倾斜的,从而使高速级和低速级传动的浸油深度大致相等。

减速器油池的容积平均可按1kW约需0.35L一0.7L润滑油计算(大值用于粘度较高的油),同时应保持齿轮顶圆距离箱底不低于30mm一50mm左右,以免太浅时激起沉降在箱底的油泥。

减速器的工作平衡温度超过90℃时,需采用循环油润滑,或其他冷却措施,如油池润滑加风扇,油池内装冷却盘管等。

循环润滑的油量一般不少于0.5L/kW。

圆周速度u>12m/s的齿轮减速器不宜采用油池润滑,因为:1)由齿轮带上的油会被离心力甩出去而送不到啮合处;2)由于搅油会使减速器的温升增加;3)会搅起箱底油泥,从而加速齿轮和轴承的磨损;4)加速润滑油的氧化和降低润滑性能等等。

这时,最好采用喷油润滑。

润滑油从自备油泵或中心供油站送来,借助管子上的喷嘴将油喷人轮齿啮合区。

速度高时,对着啮出区喷油有利于迅速带出热量,降低啮合区温度,提高抗点蚀能力。

速度u ≤20心s的齿轮传动常在油管上开一排直径为4mm的喷油孔,速度更高时财应开多排喷油孔。

喷油孔的位置还应注意沿齿轮宽度均匀分布。

喷油润滑也常用于速度并不很高而工作条件相当繁重的重型减速器中和需要用大量润滑油进行冷却的减速器中。

喷油润滑需要专门的管路装置、油的过滤和冷却装置以与油量调节装置等,所以费用较贵。

此外,还应注意,箱座上的排油孔宜开大些,以便热油迅速排出。

2.电动机的选择和计算2.1电动机类型的选择根据动力源和工作条件,选择Y系列三相异步2.2电动机功率的选择工作与所需的有效功率为: ,其中为工作机传动效率。

为了计算电动机所需功率,需确定传动装置总效率。

设各效率分别为: (V带)、(8级闭式齿轮传动)、(滚动轴承)、(弹性联轴器)。

由表2-2查得: 则传动装置的总效率为:电动机所需功率为:由表16-1选取电动机的额定功率为。

2.3 电动机转速的选择选用常用同步转速1000r/min和1500r/min两种作对比。

工作机转速:总传动比,其中为电动机的满载转速。

现将两种电动机的有关数据列于表1比较表1两种电动机的数据比较由上表可知,方案Ⅰ过小,方案Ⅳ方过大,方案Ⅱ和方案Ⅲ的传动比都合适,为了能够合理分配传动比,使传动装置结构紧凑,决定选择方案Ⅲ。

2.4电动机型号的确定根据电动机的功率和同步速率,选定电动机型号为Y132S-4。