并条隔距对纱线性能影响

梳棉工艺:确定各部梳理隔距的因素

梳棉工艺:确定各部梳理隔距的因素机确定隔距的因素。

(1)给棉罗拉至给棉板隔距:在空转时两者不接触,以免损坏机件。

喂入筵棉后罗拉被抬起,其尺寸可以根据机器的设计尺寸和筵棉厚度测算,隔距宜进口大、出口小。

对于不同型号的机器,可依此规定各自的进出口隔距。

例如,应用锯齿型给棉罗拉或以构槽罗拉轴承座型式为固定支点的摆动式时,则空车隔距亦可做成进口大、出口小。

如联邦德国 DK2型梳棉机的进口0.3~0.5mm,出口 0.08~0.15mm。

(2)给棉板至刺辊隔距:刺辊对棉层的梳理作用随着隔距的减小而加剧,上下层间的作用差异亦减少,但可能引起纤维显著的损伤。

遇到下列情况须采用较大的隔距:喂入棉层厚、定量重、纤维长度长、纤维的强力和成熟度差。

清钢联喂棉,棉层较蓬松且定量较重,隔距也应比棉卷喂入加大。

纺中长化纤时隔距可比棉型化纤略大。

(3)刺辊至除尘刀隔距:除尘刀可以打落刺辊携带的细小杂质,隔距宜小。

如果除尘刀的刚性不足,逢到厚层棉卷喂入时,反而使除尘刀振动而碰刺辊,甚至击落除尘刀引起事故,因此隔距不宜太小。

纺化纤时宜用偏大的隔距。

(4)刺辊至小漏底隔距:进口隔距大,则刺辊附面层气流较多地进入小漏底,落棉率少,落棉含杂率提高,但细小杂质和棉结、短绒的落量减少。

处理含杂较高的棉卷时,进口隔距改小,可减少细小杂质的回收,生条棉结杂质相应减少。

第四点及出口隔距大,排除短绒较多。

第四点隔距如大于出口隔距,漏底网眼容易糊塞。

第四点大小漏底接合处不平整、小漏底下陷,则容易造成积花,增加纱疵或条干不匀。

如果刺辊采用低压罩,且吸风量较大,超过刺辊带动的气流量时,则刺辊表面气流将减弱,上述漏底隔距的影响均不显著,小漏底入口可以采用较小的隔距。

(5)刺辊至锡林隔距:在针面平整度较好和运转平稳的条件下。

隔距紧些有利于纤维自刺辊向锡林转移。

(6)锡林至盖橡隔距:近刺辊侧的隔距可稍大,盖板花中长纤维的含量可以减少。

纺化纤时应取用表中较大的数值,防止纤维绕锡林。

并条牵伸对成纱条干不匀的影响

并条牵伸对成纱条干不匀的影响在FA302型并条机上进行了并条牵伸、工艺配置对成纱条干均匀度的影响试验,认为并条工艺配置对成纱条干均匀度的影响显著。

采用头并较大的后区牵伸倍数、二并较小的后区牵伸倍数,在加压适宜的条件下,采取较小的罗拉隔距,均可改善成涨条干,提高成纱质量。

0前言条干均匀度是衡量棉纱品质的重要指标之一,是纺纱各工序机械、工艺、操作及原料状态的综合反映。

影响纱条不匀的因素较复杂,其中并条的条干均匀度与细纱成纱条干均匀度有一定的相关性。

并条条子中纤维伸直度好,粗纱结构合理,成纱条干才能达到较好的程度,且纱疵、粗节、细节减少。

笔者通过试验就并条牵伸工艺对成纱条干均匀度的影响进行了分析,探讨了并条工序改善成纱不匀的措施。

1试验条件试验在FA302型并条机上进行,其熟条经A454型粗纱机、FA506AS型细纱机纺C 24 t ex、C29 tex;其中,原棉品级为3.20,品质长度为32.20mm,短绒率为12.02%;试验采用YG135型条干均匀度仪。

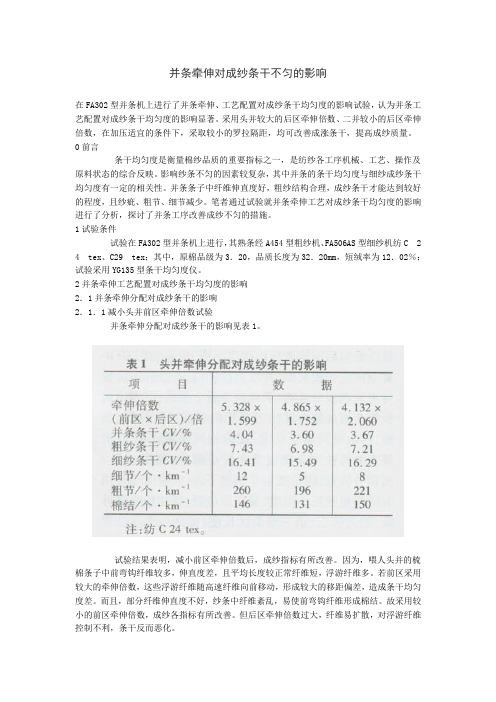

2并条牵伸工艺配置对成纱条干均匀度的影响2.1并条牵伸分配对成纱条干的影响2.1.1减小头并前区牵伸倍数试验并条牵伸分配对成纱条干的影响见表1。

试验结果表明,减小前区牵伸倍数后,成纱指标有所改善。

因为,喂人头并的梳棉条子中前弯钩纤维较多,伸直度差,且平均长度较正常纤维短,浮游纤维多。

若前区采用较大的牵伸倍数,这些浮游纤维随高速纤维向前移动,形成较大的移距偏差,造成条干均匀度差。

而且,部分纤维伸直度不好,纱条中纤维紊乱,易使前弯钩纤维形成棉结。

故采用较小的前区牵伸倍数,成纱各指标有所改善。

但后区牵伸倍数过大,纤维易扩散,对浮游纤维控制不利,条干反而恶化。

2.1.2减小二并后区牵伸倍数试验减小二并后区牵伸倍数试验见表2。

试验结果表明,在末并减小后区牵伸倍数后,成纱指标有所提高。

这是因为喂入末并的条子纤维整齐度、伸直度均有所提高,且后弯钩纤维较多,所以,末并采用减小后区牵伸倍数,即集中前区牵伸的工艺,使牵伸力适当增大,有利于纤维伸直,这样,后弯钩纤维大量被伸直,有利于前区牵伸的稳定,可提高条子质量。

科普细纱皮圈钳口隔距对成纱条干均匀度和毛羽的影响探析

科普细纱皮圈钳口隔距对成纱条干均匀度和毛羽的影响探析成纱条干均匀度与毛羽是反映成纱两个不同方面的质量特性指标,纱线条干均匀度反映的是纱体沿轴向较短片段内粗细或重量的均匀程度,条干好坏影响单纱强力及强力不匀,在织物上会出现各种疵点和横档,还影响准备、织造断头,因此是成纱质量的一项重要指标;毛羽是影响纱线外观和风格的另一个重要质量指标,纱线毛羽的状态直接影响到织造效率、布面风格和染色效果,特别是3mm以上的毛羽会严重影响后道的生产,纱线之间容易缠结,导致织布时纱线不能顺利通过经停片、综眼和筘齿,造成开口不清或断头增多。

细纱是纺纱生产的最后一道工序,是影响条干均匀度和毛羽的关键工序,所以降低成纱条干CV值和减少毛羽H值是企业急待解决的质量问题。

1 选题理由马军在“成纱条干与成纱毛羽的关系”一文结论中提到在条干恶化的条件下,成纱毛羽指数与成纱条干成正相关关系[1],即毛羽多则反映条干不匀率的值也大,胡振龙等“环锭纺成纱毛羽的影响因素及控制措施”文中提到,采用偏小的隔距块时,可使须条截面的宽度变小,减少了纤维的扩散程度,使须条在较紧密的状态下加捻,从而减少毛羽[2]。

基于以上观点,本文采用调节细纱皮圈钳口隔距试验,分析成纱条干均匀度和毛羽的关系,优化工艺参数,达到提高成纱条干水平和减少毛羽产生的目的。

2 实验部分2.1理论依据2.1.1 提高成纱条干均匀度的工艺原则通常纱厂为了提高细纱成纱条干均匀度,前区工艺贯彻“三小”工艺,即小浮游区、小皮圈钳口隔距、小罗拉中心距。

小浮游区:减小皮圈钳口到罗拉距离,使承担较大牵伸倍数的前牵伸区,减小了浮游区以及浮游纤维动程,从而使纤维移距偏差减小,提高了成纱的条干均匀度。

采用小皮圈钳口隔距:为了使牵伸过程中纤维不过早提前变速,适当减小皮圈钳口隔距是有利的,它可以改善前区纤维的伸直度,使纤维运动变速点前移,收到良好工艺效果。

小罗拉隔距:较小的前区罗拉隔距,可增加牵伸区内须条中部摩擦力界的强度,减少浮游纤维数量,有利于成纱的条干均匀度。

毛羽问题很烦恼,看看专件影响有哪些?

毛羽问题很烦恼,看看专件影响有哪些?摘要:毛羽是影响织物风格和外观质量的重要因素、也是影响后道工序加工质量及生产效率的主要环节。

专件器材的优选规范合理使用是控制纱线毛羽的关键工作,这里就后纺工序专件器材与毛羽关系做经验分析。

关键词:细纱络筒毛羽1.细纱工序专件器材与毛羽的关系1.1胶圈钳口至前罗拉钳口隔距关系隔距大,纤维在胶圈钳口至前罗拉钳口隔距容易扩散,不能有效控制纤维在这一区域运动,致使毛羽增多。

生产中,前罗拉钳口至胶圈钳口隔距12mm至12.5mm;前胶圈弧面至前胶辊弧面隔距1mm。

减少钳口隔距等于减小前区自由距,使变速点前移,防止了纤维过分扩散,有利于对浮游纤维控制从而降低毛羽。

1.2细纱机阶梯曲面下肖倒装与毛羽的关系倒装使下肖自动前移2mm,减少了自由距,有效控制了纤维运动。

CJ14.6tex 品种3mm毛羽减少百分之二十五,试验中CJ5.3tex、CJ18.2tex分别降低百分之二十二和百分之三十一。

1mm至9mm毛羽各品种都不同程度减少。

1.3导纱勾至锭尖高度与毛羽的关系:对导纱勾至锭尖高度的原则,应以小纱纱头不打击管头,大纱不碰隔纱板为准。

在实际生产中分别做2cm、3cm、4cm隔距试验:当2mm时,小纱纱条打击管头,断头多、毛羽大,中、大纱时和3cm 隔距毛羽接近;当4cm时,纱线大纱气圈大碰隔纱板毛羽大,小、中纱时和3cm隔距毛羽接近;当3cm时,大、中、小纱毛羽值接近。

品种:cj14.6tex ,用6903钢丝圈0/9号。

1.4导纱勾、锭子及纲领之间三同心的关系三者中心点应成一直线,位置不正,将势必产生歪气圈,而歪气圈是产生大量毛羽的重要因素。

歪气圈试验统计:CJ907tex品种毛羽上升百分之60左右,cj14.6tex品种毛羽上升百分之40左右,cj18.2tex品种毛羽上升百分之70左右。

所以,导纱勾、锭子、纲领三者必须一线同心规范装配,以避免恶性毛羽的锭差产生。

1.5不同类型导纱勾与毛羽值的关系:陶瓷导纱勾的毛羽指数普遍少于金属导纱勾;孔径:TEJ43/01型直径3.5mm;QS/03/18型,直径3.0mm。

并捻工艺对亚麻与维纶并捻纱拉伸性能的影响

并捻工艺对亚麻与维纶并捻纱拉伸性能的影响张娟娟【摘要】高支纯亚麻纱断裂伸长率小,经纱脆断头多,而使织造生产难以进行.结合现有的设备和工艺条件,文章研究分析了采用高支纯亚麻纱与水溶性维纶纱的并合加捻方法,以提高高支纯亚麻纱的断裂伸长率,减少织造时的断头.实验结果表明:当13.3 tex纯亚麻纱的并纱预加张力为零,13.1 tex水溶性维纶纱的并纱预加张力为45 g,并捻捻度为242~306捻/10 cm时,不仅其断裂伸长率较高,而且2根单纱同时断裂,满足了织造生产和布面质量的要求.【期刊名称】《毛纺科技》【年(卷),期】2012(040)009【总页数】5页(P21-25)【关键词】高支亚麻纱;水溶性维纶纱;并捻工艺;断裂伸长率【作者】张娟娟【作者单位】常州纺织服装职业技术学院常州市新型纺织材料重点实验室,江苏常州213164【正文语种】中文【中图分类】TS101.922选择江苏常州美源亚麻纺织有限公司13.3 tex亚麻长麻湿法纺纱;市售13.1 tex水溶性维纶短纤维纱,纱线性能见表1。

复合并捻线工艺流程为:并纱→倍捻。

HY368B高速并纱机,HY363B短纤倍捻机,YG061-1500电子单纱强力测试仪,Nikon-D5000照相机。

并纱速度为500m/min;倍捻转速为4 500 r/min。

亚麻纱强力测试参照GB/T 3916—1997《纺织品卷装纱单根纱线断裂强力和断裂伸长率的测定》,采用北京华昊电子有限公司的YG029K单纱强力仪测试拉伸性能,拉伸速度500 mm/min,预加张力0.5 cN,夹头隔距500 mm,每种不同并捻工艺的纱线测试10次,取其平均值。

并纱张力值用附加张力垫圈的质量(g)表示。

1.4.1 并纱张力由表1可知,13.3 tex亚麻纱和13.1 tex水溶性维纶纱的断裂伸长率有较大差异,如果在并线时对上述2种纱线采用相同的预加张力(即等长混并)时,由于复合纱线在拉伸时其不同组分之间存在断裂不同时性[1—2],则会使混并线在拉伸时,当伸长达到断裂伸长率较小的亚麻纱的断裂伸长时,亚麻纱中的纤维开始迅速断裂,而维纶纱还在被继续拉伸,这将达不到提高亚麻纱断裂伸长率的目的,同时还将影响织机的正常生产和布面质量。

纱线条干不匀的分类、影响、成因及测定方法

纱线条干不匀的分类、影响、成因及测定方法纱线的条干均匀度指的是纱线、条子或粗纱沿轴向较短片段内粗细或重量的均匀程度,也可表示为纱线的条干不匀度。

纱线条干不匀的分类纱线的条干不匀分为短片段不匀、中片段不匀和长片段不匀。

出现不匀的间隔长度是纤维长度的1~10倍,间隔长度约为1 m以下的,称为短片段不匀;出现不匀的间隔长度是纤维长度的10~100倍,间隔长度约为几米的,称为中片段不匀;出现不匀的间隔长度是纤维长度的100~3000倍,间隔长度约为几十米的,称为长片段不匀。

纱线条干不匀的影响用短片段不匀较高的纱进行织造时,几个粗节或细节在布面上并列一起的概率较大,容易出现布面疵点,对布面质量影响较大。

长片段不匀的纱线织成的布面会出现明显的横条纹,对布面影响也较大。

相对而言中片段不匀的纱织造时布面出现疵点的机会稍低一些,且与布幅有关,当呈现某种倍数关系时将出现条影或云斑等明显疵点。

纱线的条干不匀在织造工艺过程中,还会导致断头率增加,生产效率下降。

因此,纱线的条干均匀度是评定纱线品质的重要指标。

棉纤维性能对条干均匀度影响棉纤维长度对棉纱条干均匀度的影响在纺纱过程中,由于对不同长度的纤维不能给予同样有效的控制,造成了短纤维的失控和浮游现象,使得纺纱条干恶化,特别是在纤维长度不匀率较大的情况下更为严重。

因此,在配棉时不仅要注意棉纤维的长度,更重要的是控制其长度差异程度。

棉纤维线密度对棉纱条干均匀度的影响在纺制一定线密度的纱线时,纤维愈细,纱条截面中的平均纤维根数就愈多,成纱条干均匀度就愈好。

因此,要想得到条干优良的成纱,要控制好棉纤维的线密度。

此外,还要控制其线密度差异程度。

短绒及有害疵点对棉纱条干均匀度的影响短绒是指长度小于16 mm的棉纤维。

在牵伸过程中,由于短绒长度短不易被控制,浮游时间长,从而对成纱条于起恶化作用。

同样,在牵伸过程中,棉纤维中的有害疵点会引起纤维的不规则运动,破坏正常牵伸,使成纱条干恶化。

技术 细纱质量问题的原因分析及措施

技术| 细纱质量问题的原因分析及措施1 竹节纱疵产生的原因1.1 工艺设备不良造成的粗节纱疵(1)清花尘笼补风不足、棉快在凝棉器中转移不良造成大竹节棉结、各部剥棉隔距大转移不良。

(2)梳棉梳理不良造成棉束存在欠伸后形成竹节、墙板隔距不标准墙板花不能排除。

(3)并条吸风不良、条子重叠、隔距过小、圈条工艺不良条子发毛褶皱等。

(4)粗纱捻系数小,梳棉、并条喇叭口大小不合理,影响条子的紧密度、锭速过高,定量太重,粗纱张力太大、锭翼积花等。

(5)细纱后欠伸过小,前区欠伸过大纤维前区变速大控制不良、车间湿度小、细纱捻度低。

(6)后纺捻接不良,清纱工艺不合理、捻接器气压不足、车间湿度小、车速高、飞花多筒纱放置时间长。

(7)温湿度过大过小。

1.2 器材原因造成的粗节纱疵(1)皮辊皮圈质量不好,表面光洁度、粗糙度、处理法不好、不适应车间的温湿度及原料,造成挂花、静电、含湿绕花等、皮圈直径不合理,应保持上松下紧,减少滑溜。

(2)罗拉、锭翼、钢丝圈不清洁挂花,圈条容量太大,绒辊、集合器、喇叭口位置不正。

(3)原料问题,涤棉、人棉短绒、浆块、束丝多。

(4)操作清洁不到位造成竹节纱疵。

2 出硬头的影响因素(1)细纱后区牵伸倍数过小,造成前区牵伸负荷过大,不能满足握持力最小值大于牵伸力最大值。

而造成出硬头现象,应结合粗纱捻系数和后区隔距合理制定后区牵伸倍数的大小。

(2)隔距块规格影响中区摩擦力界的分布。

应结合粗纱定量、捻系数的大小、后区隔距及后区牵伸合理选择。

(3)粗纱的定量大,在同样的胶辊状态和后区牵伸倍数及粗纱捻系数情况下,相应细纱牵伸时的胶圈钳口握持力增加,以满足牵伸力握持力的匹配。

(4)胶辊的表面处理方式和胶辊胶圈的表面摩擦系数影响握持力和牵伸力的大小匹配。

不粘缠的情况下尽量加大胶辊的表面摩擦系数,控制胶圈滑溜的情况下适当减小胶圈的表面摩擦系数,以稳定中区牵伸力。

(5)温湿度过大,使须条中纤维间的摩擦阻力相应增加,导致须条中纤维抱合力增加,造成牵伸力大小波动而造成牵伸不稳定的现象。

纺纱学2复习题

纺纱学Ⅱ复习题第六章并条一、名词解释牵伸效率:实际牵伸与机械牵伸倍数之比。

倒牵伸:棉纺工艺流程中头道并条牵伸倍数大于二道并条牵伸倍数的工艺配置,头道牵伸大于并合数,二道稍小于或等于并合数。

浮游纤维:当纤维的两端在某瞬时既不被前罗拉控制又不被后罗拉控制而处于浮游状态时称为浮游纤维。

张力牵伸:又称第一类牵伸。

须条在牵伸过程中的拉长仅依靠纤维的伸直和某些变形,没有纤维间的位移,作用力撒除后须条的伸长全部或局部消失。

位移牵伸:牵伸倍数较大,使纤维间产生相对移动,须条被抽长拉细,这种引起纤维间相对位移并使须条呈永久变形的牵伸叫位移牵伸。

摩擦力界:须条进入罗拉钳口,受到上下罗拉的紧压而使纤维与牵伸部件之间,纤维与纤维之间产生摩擦力,摩擦力所作用的空间称为摩擦力界。

摩擦力界强度:在摩擦力界中作用在某点纤维单位长度上的平均摩擦力。

引导力:以前罗拉速度运动的快速纤维作用于牵伸区内一根浮游纤维整个长度上的力。

控制力:以后罗拉速度运动的慢速纤维作用于某一根浮游纤维整个长度上的力。

牵伸力:牵伸区中把以前罗拉速度运动的全部快速纤维,以后罗拉速度运动的慢速纤维中抽引出来时,所需克服的摩擦阻力的总和。

握持力:罗拉钳口对纤维的摩擦力,控制力,其大小取决于钳口对须条的压力及上下罗拉与须条间的摩擦系数。

牵伸:把纤维集合体(如条子,粗纱等)有规律地拉长拉细的过程。

变速点:牵伸过程中纤维头端变速的位置称为变速点。

附加摩擦力界:牵伸区依靠其他机件所形成的摩擦力界。

二|问答题1、什么是牵伸?实施牵伸的必要条件是什么?牵伸的实质是什么?把纤维集合体(如条子,粗纱等)有规律地拉长拉细的过程叫牵伸。

必要条件:力:至少有两个积极握持的钳口。

隔距:每两个钳口之间要有一定的距离。

速度:每两个钳口要做相对运动。

实质:纤维沿集合体的轴向作相对位移,使其分布在更长的片段上。

2、何谓变速点?其分布对纱条的不匀有何影响?牵伸过程中纤维头端变速的位置称为变速点。

并条关键参数对棉条质量的影响

投稿日期:2018-06-05作者简介:蒿培建(1969-),男,陕西西安人,本科,研究方向为纺织机械。

纤维材料经前道工序的开松、梳理,已制成了连续的条状半成品,即条子,又称生条,但还不能将它直接纺成细纱,因为生条的质量和结构状态离最终成纱的要求还有很大差距,纤维的伸直度和分离度都较差。

如生条中大部分纤维还呈屈曲或弯钩状态,并有部分小纤维束存在;而精梳条虽然其纤维的伸直度较好,但条干均匀度较差。

若将这些条子直接经粗纱后纺纱,必然影响成纱质量。

因此,它们都必须先经过并条工序的加工。

在纺纱过程中,并条起承上启下的作用[1]。

经过长期的经验积累,我们发现罗拉中心距、并合根数、牵伸倍数对棉条质量的影响比较大。

1 确定合理罗拉中心距罗拉中心距必须大于纤维长度,以防扯断纤维。

不论如何,整个棉条必须安全地通过牵伸区,而不损失。

而如果罗拉中心距大,又会减弱对须条的控制。

这就要求跟据纤维长度合理设计罗拉中心距。

以并条机机型为特吕茨勒TD 03为例,精梳棉条纤维长度约28~31mm,据机器说明书应选择主牵伸隔距41mm,后区牵伸隔距51mm。

经以往实验得后区牵伸隔距50mm 较好,主牵伸隔距则需在41mm 附近根据熟条质量选择。

T echnology科并条关键参数对棉条质量的影响蒿培建,邓 盼(东莞德永佳纺织制衣有限公司,广东东莞 523000)摘 要 探究并条并合根数、罗拉中心距、牵伸倍数对棉条条干、棉结、短绒的影响的主次顺序和最优工艺。

通过并条正交实验得出并合根数对棉条条干、棉结、短绒影响大,棉结的影响主次顺序为并合根数>牵伸倍数>罗拉中心距;短绒的影响主次顺序为并合根数>罗拉中心距>牵伸倍数;条干的影响主次顺序为并合根数>牵伸倍数>罗拉中心距。

并条最优工艺为并合根数6根,牵伸倍数6倍,罗拉中心距42mm×50mm。

关键词 并条机;并合根数;罗拉中心距;牵伸倍数;条干;棉结;短绒中图分类号:TS103.224文献标识码:AAbstract Exploring the combined root number,roller center distance ,draft multiple,that has an effect on dry , cot-ton,and shorty. And find the main order and the best technology.Through the orthogonal experiment,it is concluded that the combined root number has great influence on dry, cotton knot and short pile.The primary and secondary order of the effect of neps is the number of combined roots, daft ratio, roller center distance. The primary and secondary order of the effect of Short-staple is the number of combined roots, roller center distance, daft ratio. The primary and second-ary order of the effect of Yarn levelness is the number of combined roots, daft ratio ,roller center distance.The optimum process of drawing is that the number of combined roots is 6,the drafting multiple is 6 times and roller center distance is 42×50mm.Key words Drawing frame; the number of mergers; roller center distance; draft ratio; yarn levelness; nep; short-stapleEffect of Key Parameter of Drawing on Cotton Sliver QualityHao Pei-jian, Deng Pan(Dongguan Texwinca Textile&Garment Ltd., Dongguan 523000, China)2 确定合理并合根数根据并合作用原理,增加并合数对改善棉条长片段不匀率有利。

长丝_须条间距对棉_涤纶长丝Sirofil成纱性能的影响_赵宏

长丝-须条间距对棉/涤纶长丝Sirofil 成纱性能的影响赵宏,张弦(西安工程大学,陕西西安710048)摘 要:以低弹涤纶长丝和精梳纯棉粗纱为原料,在其他工艺参数不变的情况下,采用全试验法纺制不同长丝-须条间距的棉/涤纶长丝Siro fil 复合纱,测试了纱线的强力、条干和毛羽。

分析比较得到实验范围内棉/涤纶长丝Sir ofil 复合纱的最优长丝-须条间距为8mm 。

关键词:赛络菲尔纺纱;棉/涤长丝赛络菲尔纱;间距;优化中图分类号:T S102.5 文献标识码:B文章编号:1673-0356(2007)03-0050-02收稿日期:2007-03-30作者简介:赵 宏(1970-),男,工程师,西安工程大学纺织与材料学院研究生,研究方向:纺纱新工艺与新产品开发。

当前,消费者对纺织品多元化、功能化及舒适性等方面提出了更高的要求,各种纺织新原料大量涌现,纺织新技术层出不穷,多组分复合纱就是众多新产品中具有发展前景的一类。

作为单一的纤维品种,都不同程度存在着不足,采用两种或两种以上不同纤维进行科学组合,可充分体现各种纤维的优点。

在纺纱技术方面发展起来的赛络菲尔纺纱技术,正好顺应了这一潮流,同时因其具有良好的经济效益和独特的纱线性能,正逐渐为人们所关注。

赛络菲尔(Sirofil )是在赛络纺(Sirospun )基础上发展起来的一种新型纺纱技术[1~2],它是通过在传统环锭细纱机上加装一个长丝喂入装置,将长丝直接通过导丝装置从前罗拉喂入,在前罗拉出口处,长丝与经过牵伸的短纤须条保持一定的间距输出,经加捻三角区分别轻度初次加捻后,在汇聚点处汇合,然后再次加强捻并合,继而被卷绕到纱管上形成赛络菲尔纱。

对于赛络菲尔纱,国内研究者普遍认为长丝—须条间距的大小是影响成纱性能的首要因素,但对最佳间距的大小却有不同观点[3~5]。

这里采用精梳纯棉粗纱与低弹涤纶长丝作为原料,在棉纺设备上采用赛络菲尔纺纱技术纺制棉/涤纶长丝复合纱。

纺纱新器材配合使用及对成纱质量的影响

l1 0 5- 5 18 O 6. 3

15 0 5- 7

30 . 6 38 . 0

35 . O

4结论

后 区压力棒上销和集棉器 的配合使用对成 纱强力和毛羽提高较 明显 ; 后区压力棒上销和压 力棒隔距块的配合使用能更好的改善成纱条干。 纺纱新器材的配合使用对纱线质量 的提高有 明 显作用 , 合理的配置能够稳定成纱质量 , 减少有 害毛羽, 改善成纱条干 , 增加成纱强力。

% 阶 ・m k-

2 9

2 0

| -

, ・ 个

表2 新器材配合使用对成纱毛羽的影响

品种 3m 以上 毛羽 数 / m

根 ・1m 0-

l 3 21

1 2

5 7

∞

8 0

71

后 区压 力棒上 销4 8 0

nl Ⅱl 集棉器

后 区压力 棒上 销+ 2 1 L 2 t 集棉器 m

()4 -6 . 4: 7 4

[ 赵连民. 3 ] 纱后区压力棒上销的应用实践[. J纺织技术, 0, 1) 2 4 . ] 2 9 (14— 4 0 7 :

[ 苏旭中, 4 ] 谢春萍, 杨丽丽. 附加压力棒 曲线牵伸上销对成纱质量 的影响[. J棉 ]

试仪 ; G 6 型全 自动纱线强力仪 ; G 3G Y 03 Y 15 型条

干均匀 度测 试分析 仪 。

31 4 m .. 1 m 集棉器为传统 的集棉器 ,. m 3. 1 m 集棉 2 器为新型带筋防静 电集棉器 , 由表1 可知 , 新型带 筋集棉器 比传统的集棉器千米细节少 1个 、 千米 1 粗节少9 、 个 千米棉结少l个 , 0 条干C 降低O 个 V . 2

31 压力棒上销与压力棒隔距块使用时,成纱 ._ 2

并粗工艺运用的实践

并粗工艺运用的实践0 前言并条粗纱工序是棉纺工程中的重要工序,但往往被人们所忽视。

尤其是并条工序为瓶颈工序,承上启下。

棉条结构在并条后已定型,熟条的条干CV%、重量偏差等指标基本上决定了相应的成纱质量,并条质量与成纱质量呈正相关关系。

粗纱机的主要作用除牵伸、加捻外,还有改善内部伸直度及纱条结构的作用。

笔者通过试验就并条、粗纱的工艺配置对成纱质量的影响进行了分析,探讨了并粗工序提高成纱质量的措施。

1 试验条件试验在FA311A型并条机、TJFA458A型粗纱机、FA502(改造型)细纱机上进行,纺27.8tex纱。

其中原棉品级3.2级,平均长度29mm,品质长度32.82mm,采用YG135G型条干均匀度仪测定。

2 并条工艺参数的配置分析系统工程棉纺工艺学中指出对并条采用纤维伸直度工艺可以达到纤维伸直、减少粗节、棉结,使条干均匀的目的。

由于喂入头并的生条纤维排列紊乱、整齐度差、前弯钩多达50~55%,所以头并的重点应该是伸直前弯钩和减少棉结产生;喂入二并的头并条子中后弯钩居多,所以二并应以去除纤维后弯钩、提高纤维伸直平行度和条子的匀整度为主。

有研究认为,为了较好的伸直前弯钩,头并后区牵伸倍数采用2.0倍左右,前区应低于产生负效应的极限值3.0倍,故头并应以六根并合,六倍以下牵伸为好。

为了提高消除纤维后弯钩的比例,二道并条机应采用集中牵伸,主牵伸区7~8倍,后牵伸区小于1.2倍为佳,故二并采用8根并合,总牵伸倍数9倍左右为好。

要使牵伸过程顺利进行,必须满足钳口握持力大于牵伸力这一基本要求。

由于头并后区牵伸较大(2.0倍左右),后牵伸区的牵伸力较小,故头并后区罗拉中心距可偏小掌握。

二并后区牵伸较小(1.2倍以下),后牵伸区的牵伸力较头并为大,所以二并后区罗拉中心距可偏大掌握。

根据纤维定向度工艺的要求,头并前区罗拉中心距应偏大控制,二并因采用集中牵伸工艺,其前区罗拉中心距应偏小掌握,这样有利于后弯钩纤维的伸直和条干均匀度的提高。

优化并条工艺 降低棉结、短绒

优化并条工艺降低棉结、短绒作者:朱瑛来源:《纺织导报》2013年第11期目前的并条工艺中,有“倒牵伸”和“顺牵伸”两种。

两者在强调改善条干均匀度和纤维伸直度、分离度各有侧重,又各自存在不足。

而我们的理想是实现两者的优势或者侧重点都同时得到的合理牵伸。

1 牵伸分配采用“倒牵伸、大后区”首先,总牵伸分配采用“倒牵伸”(8 根并合数喂入)。

头道总牵伸倍数大于并合数,末道总牵伸倍数小于或等于并合数。

其次,头道、末道后区均采用加大后区牵伸倍数,即:头道后区牵伸倍数加大到1.85 ~ 2.0之间,末道后区牵伸倍数加大到1.35 ~ 1.40之间,若三道或多道混纺中的二道、三道后区牵伸倍数值取头道、末道之间,偏大掌握。

并同时采取加大后区隔距予以配合的方法。

这种“倒牵伸、大后区”的牵伸分配的思路,是以总牵伸采用“倒牵伸”首先确保条干均匀度为前提,再以加大后区牵伸倍数来兼顾“顺牵伸”注重纤维伸直度、分离度、平行度,最大可能地降低棉结、短绒,同时适应现代并条高速化的特点。

实践中,此法完全适用于棉、化纤及毛、麻等纤维的纯纺和混纺。

头道总牵伸倍数大于并合数。

“倒牵伸”的头道总牵伸倍数大于并合数的情况下条干自然不会好,并且随着总牵伸倍数数值加大,条干不良的情况也会更趋于严重。

这正是“倒牵伸”先牵伸、后整理的特点。

头道并条要解决的主要任务是纤维伸直度、分离度、平行度和混棉,并不是条干问题。

到目前为止,没有发现“倒牵伸”中因为头道条干不良而影响末道条干的实例。

“倒牵伸”头道总牵伸要“大”的目的就是要把牵伸总量的压力尽量放在头道,以减轻末道压力,使末道更有条件追求实现良好的条干均匀度和其它指标。

2 降低棉结、短绒,提高各项质量指标都要加大后区牵伸倍数在总牵伸分配采用“倒牵伸”的前提下,各道并条均采用大后区牵伸倍数。

头道后区牵伸倍数采用1.85 ~ 2.0,一般是指喂入定量21 g/5 m以下(8 根喂入),在喂入定量21 g/5 m以上时,头并后区牵伸倍数还应适当加大,实践中遇到较大定量喂入时,后区牵伸用到2.6倍,效果依然很好。

E86型精梳机梳理隔距对梳理效果及成纱质量的影响

126中国纤检 2020年 5月纤·纤纺广角Cover .Articles棉纺行业中原料成本占总成本的70%以上。

精梳机的落棉率直接影响到用棉成本和后道成纱质量,加大落棉率梳理质量会有所提高,但同时也相应增加生产成本,因此精梳机的落棉率是纺纱厂重要的技术指标及经济影响因素。

为此,选择合适的梳理隔距等工艺参数对于保证纱线质量稳定、降低落棉率来说是至关重要的[1]。

目前对这一方面研究较少,也并没有被大多数生产企业所重视,然而它对于充分发挥精梳机的功能却是十分重要的。

E86型精梳机上8个梳理位置均采用了最新的可调节式锡林,通过调节可获得理想梳理隔距并使得所有梳理位置上的梳理隔距保持一致。

本文从E86型精梳锡林梳理隔距的大小及梳理隔距的一致性两方面探讨了对精梳机梳理效果的影响。

1 E86型精梳机的性能特征和梳理过程1.1 性能特征E86型精梳机是目前市场上最为先进的精梳机,它在高速、高产的情况下仍具有良好的梳理性能,梳理后获得的精梳条内纤维平行顺直、短纤维含量均匀等特点,保证后道细纱的高品质且质量稳定。

它适用的纤维长度为22mm ~44.5mm ,棉卷定量60g/m ~80g/m ,给棉长度E86型精梳机梳理隔距对梳理效果及成纱质量的影响Influence on the Carding Effect and Yarn Quality by E86 Comb Spacing文/刘志峰 李志民摘要:本文介绍了E86型精梳机锡林梳理的工作原理,探讨了梳理隔距的大小、一致性对梳理效果的影响,并通过试验对比细纱IPI 指标来确定最佳的梳理隔距,试验结果表明在加工细绒棉时,锡林梳理隔距选择0.3mm 比较合理,此时相对较小的落棉获得较高的细纱质量,具有较高的经济效益。

关键词:精梳机;梳理;落棉率;梳理隔距4.3mm ~5.9mm ,可选择前进给棉和后退给棉两种给棉方式,落棉率为8%~25%,正常运行车速可达550钳次/min ,所配备锡林可选i400型、i500型、i700型,顶梳分26齿/cm 和30齿/cm 等特点[2]。

FA224型梳棉机后上罩板隔距和车速对生条质量的影响

FA224型梳棉机后上罩板隔距和车速对生条质量的影响作者:何远方谷海云来源:《轻纺工业与技术》 2013年第5期何远方1,谷海云2(1.盐城工业职业技术学院,江苏盐城224005;2.江苏新盐纺集团,江苏盐城224001)【摘要】选择了上罩板与锡林隔距、锡林速度、出条速度三个工艺参数来研究影响梳棉生条结杂短绒的因素。

分别采用这些不同的工艺参数,纺制了不同纺纱工艺的生条。

通过对生条的测试和分析可知:后上罩板与锡林隔距的大小对生条质量影响明显,隔距放大后,质量能得到改善。

锡林转速对生条质量也影响明显,转速提高后,质量得到了改善;出条速度对生条质量有影响,速度提高后,质量发生了恶化。

【关键词】FA224型梳棉机;隔距;速度;结杂;短绒Doi:10.3969/j.issn.2095-0101.2013.05.004中图分类号: TS104.2 文献标识码: A文章编号: 2095-0101(2013)05-0012-03随着人们消费需求的转变和市场竞争的加剧,用户对纺织品的要求越来越高,这就导致对纱线有了更高的要求。

在纱线的评级过程中,棉结杂质的多少一直以来都受到客户的重视,因此,控制棉结杂质成为纱厂工作的重中之重。

降低棉结杂质的关键在梳棉,它既是棉结易产生的环节,也是消除棉结的有效工序。

如何减少棉结与杂质一直是梳理研究过程中的重点问题之一,很多人对此进行多方面的研究[1-10],大部分研究人员主要是从锡林盖板间的五点隔距以及针布、刺辊速度等方面进行研究探讨。

但关于FA224型梳棉机后上罩板隔距、锡林速度、出条速度诸因素对棉结杂质去除的影响研究还不多见,为此进行了试验研究,以下是试验研究结果及分析。

1试验方法1.1试验材料试验所用原料为印度棉,原棉等级为329,原棉检测结果:纤维重量平均长度25.3mm,重量短绒率(<12.7mm)6.8%,最长25%纤维重量加权平均长度29.7mm,纤维数量平均长度为21.9mm,数量短绒率(<12.7mm)19.9%,最长5.0%纤维数量加权平均长度33.5mm,最长2.5%纤维数量加权平均长度35.0mm,棉结直径715μm,棉结265粒/g,带籽屑棉结23粒/g,杂质总数211粒/g,尘杂188粒/g,粒杂23粒/g。

并条隔距对纱线性能影响

并条隔距对纱线性能影响并条机牵伸区中牵伸工艺的设置对生条质量及成纱质量产生决定性的作用,准确设定生条牵伸工艺是进一步优化并条机性能、提高生条质量乃至最终产品质量的必要条件。

设置牵伸工艺时,纤维之间的相对运动要尽可能一致,以克服它们之间的粘附摩擦力。

纤维长度大于两对罗拉组成的握持钳口时,则会产生以下弊病:首先,当纤维被两个罗拉同时握持时纤维会断裂;其次,如果纤维能够承受拉力,则纤维会被拉出握持线,从而拖动邻近的其他纤维,这将导致纤维成束而产生不匀。

另一方面,如果并条隔距远大于纤维长度,则纤维为浮游纤维,从而导致不匀增加。

因此,并条隔距必须优化。

并条隔距取决于纤维的长度,准确的纤维长度信息将会使并条隔距的设置更为准确。

通常情况下,并条隔距要根据纤维的手扯长度来调节。

随着纤维检测技术及检测仪器的发展(比如Baer纤维长度分析器、Suter棉网纤维长度分析仪都可以给出纤维长度及其分布情况),仪器检测所获得的数据已经非常接近于手扯方法测出的长度数据,甚至有效长度或相似的参数都可以转换成图像,用于设备上工艺设置之依据。

这些先进的测量纤维长度以及相关参数(比如离差、短纤维含量等)测试技术是建立在科学的原理以及快速和远离主观错误基础上的。

复杂的计算机管理的纤维长度检测系统的进一步发展(比如AFIS测试仪及HVI测试仪),已将这些技术用于设定两牵伸罗拉之间的隔距。

随着HVI和数字式Fibrograph的大量使用,根据HVI和Fibrograph测出的2.5%跨距长度来设定钳口隔距已成为一种趋势。

2.5%跨距长度的测量偏向于长纤维,因为没有考虑非常短的纤维,因此不能给出纤维长度的准确信息。

由于纤维特性包含有长度变异参数,因此,准确的纤维长度信息只有通过测量单纤维的长度来获得,这就可以借助于AFIS测试仪。

该仪器的测试原理是测试单根纤维径向的长度。

本文对比分析了分别采用AFIS测量的纤维长度和用HVI测量的纤维长度设置并条隔距对成纱性能的影响,认为前者更为理想。

弹性清棉机中给棉罗拉、打手、尘棒间距的配置对纱线质量的影响

弹性清棉机中给棉罗拉、打手、尘棒间距的配置对纱线质量的影响N.Mali;R.D.Parsi;V.A.Dorugade;周蕊【摘要】在清棉车间,弹性清棉机的给棉罗拉、打手、尘棒间距的配置对纱线质量有着至关重要的影响.在开清棉过程中,保持打手速度为420 r/min,将给棉罗拉到打手及打手到尘棒间隔距从2.0mm/2.0mm调整至1.5mm/3.0mm,并进行试验.研究表明:给棉罗拉到打手及打手到尘棒间距的改变,对纱线疵点、短片段均匀度和强力均有影响.【期刊名称】《国际纺织导报》【年(卷),期】2015(043)005【总页数】3页(P8,10-11)【关键词】弹性清棉;配置;疵点;短片段均匀度;强力【作者】N.Mali;R.D.Parsi;V.A.Dorugade;周蕊【作者单位】穆克什帕特尔大学技术管理与工程学院印度;穆克什帕特尔大学技术管理与工程学院印度;穆克什帕特尔大学技术管理与工程学院印度;【正文语种】中文弹性清棉机是以产量和清洁效率著称的一种模块化组合机器。

这种由简单的标准化单元体构成的新机器,使现有的开清棉装置可以加工处理棉和带有少量打击点的人造纤维。

弹性清棉机采用不同类型的开棉罗拉,可确保在最大清洁效率下对多种纤维进行最优化的开松,同时降低维护和操作成本。

开清棉过程中对原材料进行有效的开松,是确保后道工序具有较好梳理效果的先决条件。

提高开清棉的效率,不仅可以延长针布的使用寿命,还能提高生条质量。

除杂较好的棉条具有很多优点,如可以降低纺纱过程中断经次数,减少弱环,提高纺制纱线的质量,生产更均匀的纱线和织物,进而提高后续加工处理的效率。

表1 棉纤维的规格?1 原料和方法试验使用的棉纤维的规格参数如表1。

在维护后的LB5/6型弹性清棉机上进行试验,开清棉的打手速度设置为420r/min,给棉罗拉到打手及打手到尘棒间距从2.0 mm/2.0 mm 调整至 1.5mm/3.0 mm。

开清棉后,在环锭纺纱机上生产线密度为16.87 tex的棉纱。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

并条隔距对纱线性能影响

并条机牵伸区中牵伸工艺的设置对生条质量及成纱质量产生决定性的作用,准确设定生条牵伸工艺是进一步优化并条机性能、提高生条质量乃至最终产品质量的必要条件。

设置牵伸工艺时,纤维之间的相对运动要尽可能一致,以克服它们之间的粘附摩擦力。

纤维长度大于两对罗拉组成的握持钳口时,则会产生以下弊病:首先,当纤维被两个罗拉同时握持时纤维会断裂;其次,如果纤维能够承受拉力,则纤维会被拉出握持线,从而拖动邻近的其他纤维,这将导致纤维成束而产生不匀。

另一方面,如果并条隔距远大于纤维长度,则纤维为浮游纤维,从而导致不匀增加。

因此,并条隔距必须优化。

并条隔距取决于纤维的长度,准确的纤维长度信息将会使并条隔距的设置更为准确。

通常情况下,并条隔距要根据纤维的手扯长度来调节。

随着纤维检测技术及检测仪器的发展(比如Baer纤维长度分析器、Suter棉网纤维长度分析仪都可以给出纤维长度及其分布情况),仪器检测所获得的数据已经非常接近于手扯方法测出的长度数据,甚至有效长度或相似的参数都可以转换成图像,用于设备上工艺设置之依据。

这些先进的测量纤维长度以及相关参数(比如离差、短纤维含量等)测试技术是建立在科学的原理以及快速和远离主观错误基础上的。

复杂的计算机管理的纤维长度检测系统的进一步发展(比如AFIS测试仪及HVI测试仪),已将这些技术用于设定两牵伸罗拉之间的隔距。

随着HVI和数字式Fibrograph的大量使用,根据HVI和Fibrograph测出的2.5%跨距长度来设定钳口隔距已成为一种趋势。

2.5%跨距长度的测量偏向于长纤维,因为没有考虑非常短的纤维,因此不能给出纤维长度的准确信息。

由于纤维特性包含有长度变异参数,因此,准确的纤维长度信息只有通过测量单纤维的长度来获得,这就可以借助于AFIS测试仪。

该仪器的测试原理是测试单根纤维径向的长度。

本文对比分析了分别采用AFIS测量的纤维长度和用HVI测量的纤维长度设置并条隔距对成纱性能的影响,认为前者更为理想。

更深一步的研究内容为通过对织物性能的对比,判定采用哪种测试方法测试的纤维长度来设置并条隔距更为准确。

1材料和方法

为了探讨并条隔距对成纱质量的影响,分别采用LAR、ANKUR、70%LRA和30%ANKUR、30%LRA和70%ANKUK、50%LRA和50%ANKUR的配棉比例纺纱,并用AFIS 和HVI测试仪测试了纤维的性能。

纺纱号数均为19.6 tex,捻度为978.9捻/m。

为了探讨并条隔距对织物性能的影响,采用不同隔距生产的纱线用作织物的纬纱,而保持所有织物样本的经纱相同。

为了观察并条隔距对纱线和织物性能的影响,测试了纱线的U值、品质指标、单纱强力和毛羽,同时也测试了织物的纬向拉伸强力和纬向撕裂强力。

2结果和讨论

本文中的缩略语解释:SL指纤维的跨距长度;AL指用AFIS测试的纤维长度;A指ANKUR棉纤维;L指LRA棉纤维;UR指纤维的整齐度比;MIC指马克隆值;IFC指未成熟纤维含量;SCN指棉籽壳数;SFC指短纤维含量;RKM指断裂长度;IPI指纱疵仪所测的纱疵总数。

2.1 纤维性

用AFIS仪和HVI仪测试的纤维性能指标见表1、表2。

从表1、表2中可以明显看出:2.5%AL给出的纤维长度值较大,其次为5%AL长度值,再次为2.5%SL长度值。

2.2纱线性能

表3为不同品种在不同并条隔距时成纱质量的测试结果。

从表3可以看出:5%AL并

条隔距生产的不同混纺比例的棉条的U值均低于2.5%AL并条隔距生产的棉条的U值。

有关人士曾证明:生条的不匀取决于纤维彼此之间滑移的方式,纤维的运动取决于并条隔距。

如果并条隔距小,纤维有可能断裂;另一方面,如果并条隔距足够大,则纤维成为浮游纤维。

因此,为了准确控制纤维的运动,必须优选并条隔距,从而使成纱的U值降低。

采用5%AL的并条隔距有可能是优化了的并条隔距。

2.2.1 纱线的U值

如果粗纱机和细纱机上的所有参数保持不变,纱线的U值取决于生条和粗纱条的U值。

从这一点可以看出,采用5%AL并条隔距生产的熟条较低的U值可使不同品种纱线的U值较低。

2.2.2千米纱疵

千米纱疵是千米细节、千米粗节和千米棉结的总称。

千米纱疵与纱线U值的变化趋向相同。

由于纱疵是因对纤维缺乏有效控制而形成的,有可能在5%AL并条隔距时对纤维运动的控制要好于用2.5%AL并条隔距时对纤维运动的控制,由此所产生的纱疵也要少。

2.2.3纱线的断裂长度

随着并条隔距的增大,观察得到的纱线断裂长度的变化趋势如下:2.5%SL<2.5%AL<5%AL。

大家都知道,纱线总是在最弱处断裂,用5%AL并条隔距下熟条较低的U值和较少的千米纱疵可使纱线的断裂长度提高。

其原因可能是因为毛羽减少所致。

由于纱线毛羽少,纱线截面内几乎所有的纤维都承担纱线强力负荷;相反,多毛羽的纱线由于伸出纱线主体的纤维多,这部分纤维对纱线强力不起作用,因此这种纱线的断裂长度值就小。

同样,在5%AL并条隔距时较高的断裂长度值的原因也许可以归结为5%AL并条隔距时伸直的纤维多,对纤维长度有所作用而使纱线强力增加,这也导致断裂长度值高。

2.2.4纱线的伸长率

从表3可以看出:采用5%AL并条隔距纺制的纱线的伸长率要低于采用2.5%AL并条隔距纺制纱线的伸长率。

5%AL并条隔距时伸长率较低的原因是伸直纤维多,所以纤维之间的接触面积增大,纤维之间的摩擦力也增大,从而阻止了纤维之间的相对滑移,导致伸长率降低。

2.2.5纱线的品质指标

纱线的品质指标与纱线的拉伸强力性能相关联,它与纱线的断裂长度值变化趋势相同。

2.2.6毛羽分析

从表3可以看出:5%AL并条隔距生产的纱线毛羽数量较低,其原因是在这种设置下纤维伸直度较好,更多的纤维贴伏在纱条中,加捻过程中被束缚在纱线主干上,从而导致纱线毛羽减少。

2.5%AL、5%AL并条隔距时的毛羽值低于2.5%SL并条隔距时的毛羽值,这是因为2.5%SL并条隔距时纤维两端被紧紧握持。

有关人士指出,纤维两端被同时握持易产生断裂,但是如果纤维能承受住拉力作用,则这些纤维可能被拉出罗拉钳口,从而扰乱了纤维在熟条中的分布,这将导致在2.5%SL并条隔距时产生更多的纱线毛羽。

2.3织物性能

2.3.1 织物的纬向拉伸强力

从表4可以看出:并条隔距对织物拉伸性能的影响很小,拉伸强力没有很明显的变化趋势。

这是因为在拉伸试验中,拉力被同时作用于所有纱线上,经纱和纬线纱之间也有相互接结的效果,所有这些原因降低了单纱强力的影响效果,由此,织物的纬向拉伸强力变化趋势不同于单纱的变化趋势。

2.3.2织物的纬向伸长率

表4表明:5%AL并条隔距纱线所形成的织物,其伸长率要低于2.5%AL并条隔距

纱线所形成的织物伸长率,因为纱线的伸长影响到织物的伸长,所以织物伸长率的变化趋势类同于纱线伸长率的变化趋势。

2.3.3 织物的纬向撕裂强力

5%AL并条隔距纱线所形成的织物的撕裂强力要高于2.5%AL并条隔距纱线所形成的织物的撕裂强力。

尽管并条隔距对拉伸强力没有明显影响,但对撕裂强力有明显影响。

这是因为在撕裂过程中,纱线是一根接一根地断裂,因此,其变化趋势类同于断裂长度。

3 结论

简而言之,并条隔距对纱线和织物性能的影响明显,通过在不同的工艺设置下纺制纱线,并对其成纱质量进行测试,结果表明:5%AL并条隔距时几乎在所有情况下都比2.5%AL并条隔距可获得较好的纱线质量,进而反映到较好的织物质量,由此可得出以下结论。

(1)纱线性能:5%AL并条隔距时几乎在所有情况下都比2.5%AL和2.5%SL可获得较好的纱线U值、较少的千米纱疵(千米细节、千米粗节、千米棉结)、较高的品质指标、较少的毛羽数。

另外,对比2.5%AL并条隔距和2.5%SL并条隔距时的纱线质量,发现2.5%AL并条隔距可获得较好的纱线质量。

(2)织物性能:通过对比织物纬向的性能,认为采用5%AL并条隔距纺制纱线的织物,其撕裂强力增加,伸长率降低,而并条隔距对织物的拉伸强力无明显影响。