邓总熟料强影响因素分析

影响熟料强度的因素

浅谈新型预分解窑熟料强度的影响因素【中国水泥网】作者:郑建国单位:山西焦煤集团公司西山水泥厂【2010-07-30】水泥生产的核心部分是熟料煅烧,提高水泥熟料质量,可相应的提高水泥和混凝土标号及混凝土工程的耐久性,更多的节约熟料,有效降低能源消耗和企业生产成本、减少环境污染。

我厂于2006年投产1500t/d新型预分解窑生产线,笔者经过长期的生产实践,统计分析,总结了一些影响熟料强度的因素,现简述如下:一、原料的影响。

原燃料品质主要指原燃材料的主要控制指标,石灰质中的CaO、砂岩中的SiO2、铁粉中的Fe2O3;原煤中的灰分、挥发分、热值等。

原燃材料的质量波动会引起出磨生料的质量波动,进而导致熟料煅烧操作困难,热工制度不稳定,使窑操作参数频繁调整,引起熟料质量波动,强度偏低。

石灰石、砂岩、铁粉等原材料进厂后应预均化,要有最低的储存储量。

二、煤质的影响。

煤质的好坏直接影响着水泥企业熟料产、质量及综合效益。

企业需根据地理环境合理定位,并严格按定位基准进行采购,保证窑产量、质量,降低消耗,最大限度的提高企业整体效益。

煤灰分的变化,使掺入到熟料中的煤灰发生改变,会引起熟料的化学成分和率值变化,从而影响熟料强度。

通过数据对比发现,煤灰每变化1%,熟料KH变化约0.008,可见煤质变化对熟料质量的影响。

煤的挥发分低,着火温度低;煤的挥发分高,着火温度高,燃烧速度快。

煤的灰分高,热值低,容易造成不完全燃烧,预分解系统结皮赌塞;煤灰参量过多,使窑内的煅烧温度降低,易造成烧成带长厚窑皮。

实践证明,煤的不完全燃烧是导致窑内结圈、结蛋的主要原因之一。

三、配料方案中三率值的匹配配料的内涵就是合理匹配KH、SM、IM三率值,根据本厂原燃材料和烧成系统的特点,配制出的生料应易于煅烧,使回窑熟料优质高产。

我厂预分解窑投产初期,率值控制范围KH:0.90±0.02,SM:2.0±0.1,IM:1.6±0.1。

影响优质熟料生产的因素

影响熟料质量的诸多因素

6 窑气氛的影响

煤粉燃烧过剩空气系数应控制在1.10~1.15左右,废气氧含量应以2%以下为好,即 保持微氧化气氛;若二次风不足,过剩空气系数过低,易产生还原气氛,产生CO气体。 熟料中的Fe2O 3会被CO还原成FeO , 影响熟料液相成分和粘度,影响熟料烧结,易产 生大量黄心熟料,从而影响熟料质量。二次风温对煅烧质量有着重要影响,如窑内出现 还原气氛,应减小窑头风机排风量、适当增大窑尾高温风机的风量等,即提高二次风温、 增加风量;同时,还应注意窑内风速的稳定,控制煤粉细度,使火焰集中,避免硫酸盐 在还原气氛下分解,造成窑后部结长厚窑皮等,以减缓MgO含量较高的生料在高温下出 现结圈、结蛋等。

影响熟料质量的诸多因素

4 煅烧温度的影响

温度提高会使质点动能增加,可加快质点的扩散速度、化学反应速度、固相反应速 度,提高熟料煅烧效果和质量。煅烧温度依然是指烧成带的温度,当烧成带温度区间从1 300℃达到1 450℃时,火焰要稳定、要有一定长度,不应出现明显的峰值,避免包壳熟 料的出现。一般‘包壳熟料’结粒正常,粒径在 20mm~30mm,但熟料破开后会发现, 外部裹有一层致密坚硬的外壳,内部颜色虽与外部一致,但密实度较外部差。这类熟料 多因窑内温度场分布不均,局部温度较高,在烧成温度场停留时间较短,是明显的短焰 急烧熟料。这类熟料f-CaO虽然较低,但28d强度不高,立升重低,长时间存放容易出现 粉化现象。

温度在1 300℃~1 450℃~1 300℃时,可确保熟料的烧结和质量;采用双高配料 (高KH、高SM)生产高强熟料,生料易烧性变差,熟料煅烧温度应适度控制在1300 ℃~1 500℃~1 300℃左右较为有利。但温度过高,会增加废气温度和热耗,易造成结 皮与堵塞等。

浅谈影响熟料质量的因素

■生产技术Technology浅谈影响熟料质量的因素王丽媛(汪清北方水泥有限公司,吉林延边朝鲜族自治州133203 )摘要:在新型干法水泥熟料生产中,影响水泥熟料质量的因素很多,文中介绍了影响水泥熟料质量的主 要几大因素,在生产中要严格控制,实践表明,除要控制原材料和燃料外,配料要合理,中控操作中要加强 风、煤、料的合理匹配及优化,才能保证生产出优质、高产、低耗、环保型熟料。

关键词:水泥;熟料;质量;影响中图分类号:T0172.62 文献标识码:B文章编号:1671—8321 (2019) 09—0098—020引言新型水泥熟料生产中,质量就是生命,随着水泥市 场的竞争日益激烈和残酷,企业要发展和壮大,必须占领 市场,这样才能生存下去,这就要求我们要树立“质量第 一”的思想和观念,抓好生产的各个环节控制和各部门 的沟通及协调工作,努力降低生产成本,提高熟料质量。

水泥的质量主要决定于熟料的质量,要获得优质的 熟料,根据预分解窑生产的工艺特点,生产实践表明,除 要控制原材料和燃料外,配料要合理,中控操作中要加强 风、煤、料的合理匹配及优化,只有这样才能生产出优质 的熟料。

1熟料质量的控制指标1.1游离氧化钙游离氧化钙(f-CaO)的含量和熟料立升重、强度是预分解窑熟料煅烧过程中检验熟料质量的重要指标。

游 离氧化钙含量过高影响到水泥的安定性和强度,严重时 引起安定性不良,使水泥制品变形和开裂。

1.2熟料立升重熟料立升重的测量是检验熟料烧结过程中结粒的致 密程度,确保熟料的强度,反映熟料的矿物组成,指导窑 系统操作和配料。

因此,熟料煅烧过程中质量控制的目的 是结合工艺生产条件及各项生产经济指标,通过对窑系 统的正常操作控制游离氧化钙和熟料立升重在适当的范 国内,一般预分解窑f-C a O可以控制在丨.5%以下,熟料立 升重&丨250k g/L,但根据不同窑型的生产状况,不同水泥 企业对f-C a O含量、熟料立升重控制范围不尽相同。

影响熟料强度的原因分析及解决措施

影响熟料强度的原因分析及解决措施摘要:依据单矿物强度发展理论,提高C3A 含量可提高熟料的3d 抗压强度,缩短熟料的凝结时间;提高C3S含量可提高熟料的3d 和28d 抗压强度;提高C2S含量,则熟料的3d 和28d 抗压强度会降低。

目前,绝大部分工厂仍根据熟料各氧化物含量,运用鲍格公式计算出各矿物含量。

关键词:水泥熟料;强度;分析硅酸盐熟料的主要矿物C3S、C2S、C3A 和C4AF 对熟料的强度起着不同的作用。

矿物究竟对熟料的3d、28d 抗压强度及凝结时间有多大的影响,哪种因素对熟料的强度起主导作用,结合该公司多年的生产数据,进行了统计分析。

一、C3A 含量对熟料物理性能的影响1、C3A 含量对熟料物理性能的影响可以看出,提高C3A 含量,熟料的3d 抗压强度增长不明显,凝结时间也不会相应地缩短。

当熟料中C3A含量较低样品为5.88%和6.02%时,熟料的3d 抗压强度并没有降低,而仍受熟料C3S 含量的影响保持在较高水平达30.8MPa、31.5MPa;当熟料中C3A 含量较高样品达到10.27%、10.56%时,熟料的3d 抗压强度也没有提高,而是仍受C3S 含量降低的影响,分别为27.3MPa、25.8MPa。

熟料的凝结时间也变化不大。

在C3A 含量适当偏高,C4AF含量较低的情况下样品,熟料28d 抗压强度明显提升,分别达到61.5MPa和62.3MPa。

但当C3A 含量过高时,样品,熟料28d 抗压强度又会下降。

2、C4AF 含量对熟料物理性能的影响。

C4AF 含量对熟料物理性能的影响可以看出,提高熟料中C4AF 含量会大幅度地降低熟料28d 抗压强度,同时凝结时间会相应延长。

碱含量在一定范围内,早期强度与碱含量之间为正的相关关系,后期强度与碱含量为负的相关关系。

当碱含量过高时,早期和后期强度均下降,并且降低幅度较大。

当熟料中C4AF 含量样品的8.45%提高到样品的15.47%时,熟料的28d 抗压强度由62.4MPa 降低到了52.1MPa,熟料的初凝时间由1h47min 延长至2h51min,终凝时间由2h22min 延长至3h40min。

熟料强度分析报告

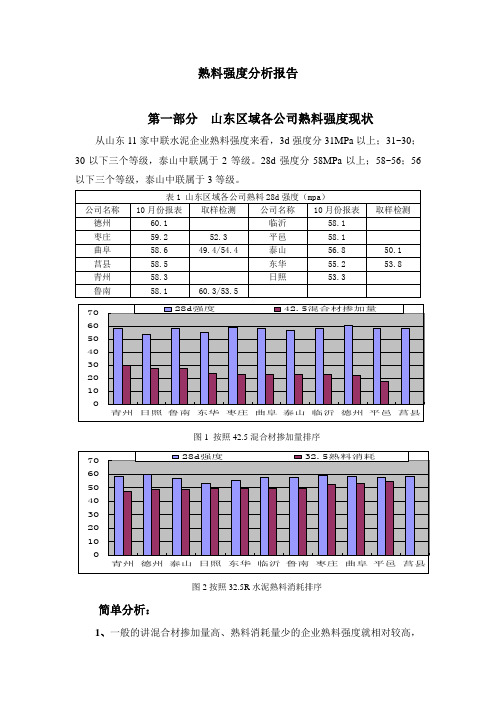

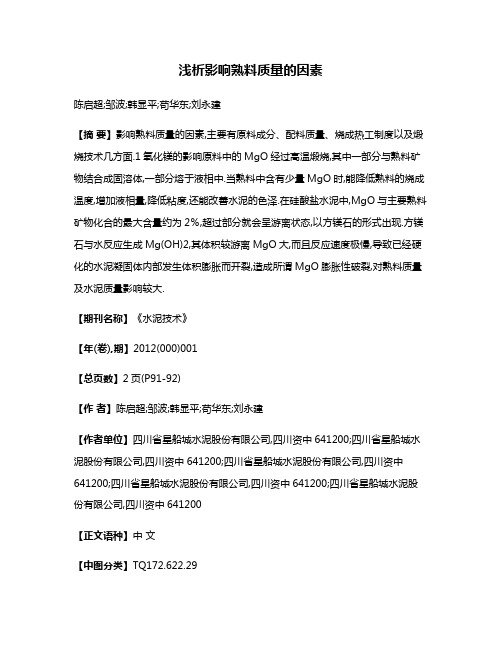

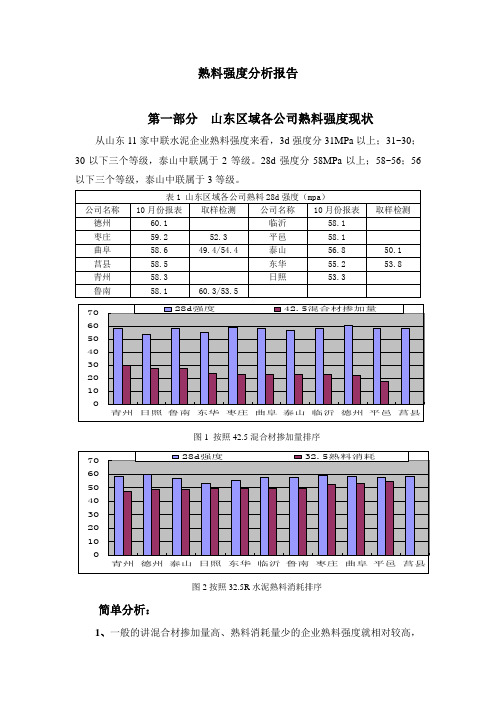

熟料强度分析报告第一部分山东区域各公司熟料强度现状从山东11家中联水泥企业熟料强度来看,3d强度分31MPa以上;31~30;30以下三个等级,泰山中联属于2等级。

28d强度分58MPa以上;58~56;56以下三个等级,泰山中联属于3等级。

图1 按照42.5混合材掺加量排序图2按照32.5R水泥熟料消耗排序简单分析:1、一般的讲混合材掺加量高、熟料消耗量少的企业熟料强度就相对较高,从以上两个排序来看,排位相对稳定的是青州和平邑,也就意味着数据相对比较准确;排位变换较大的为德州,其次是泰山和鲁南。

以德州为例子:对比混合材掺加量德州增加1.3%左右,熟料消耗增加0.17%,对比水泥3d强度德州降低2.35MPa,28d提高0.5Mpa。

同时对比磨机状况:德州磨机台时P.C32.5提高6.38吨/小时,不考虑水泥比表面积差别的情况下,说明德州熟料要比泰山熟料强度要高,估计高出2MPa左右。

实际熟料强度也就是53~54MPa之间,并不像对标数据60MPa左右;至于鲁南和枣庄与我公司应该相差不大。

2、从我公司PO42.5水泥混合材掺加量于熟料强度对应经验来看,我公司熟料强度在55mpa以上时、在不添加助磨剂的条件下熟料掺加量一般可以控制在70%左右,甚至更低;57mpa以上则完全可以降低到70%以下。

从德州、鲁南、曲阜的熟料对比来看,曲阜、德州熟料28d强度59MPa以上。

与泰山熟料强度相差3MPa左右,依次推断水泥混合材掺加量增加4%左右。

根据我公司实际数据来看,对标数据与实际数据相差在5~7mpa,所以推测其余几个公司数据也应存在虚报现象。

这与2010年我公司分别采样后分析结果一致(表1).3、另一个方面,由于各公司水泥控制思路有差异,可能影响熟料掺加量数据。

以曲阜为例,据我们实际考查来看,其42.5水泥的比表面积实际控制在340mm2/kg左右,与中联实际要求有些差距,该公司控制思路就是:一方面可以通过提高水泥磨台时降低水泥电耗降低成本,另一方面也可以获得比较漂亮的数据。

浅谈熟料质量图表分析法

7中图分类号:TQ 72 文献标识码:B 文章编号: 008-0473(20 7)02-00 7-03 DOI 编码: 0. 6008/ki. 008-0473.20 7.02.009浅谈熟料质量图表分析法王艳平冀东水泥集团,河北 唐山 063031摘 要 通过对熟料质量影响因素的总结提炼,发现质量台账中的数据统计分析的可操作性很强,因此以一定时期内的熟料质量波动、变化参数为目标,通过excel表制作图表分析示例,对比找出质量台账中与熟料质量相关性最强的因素,进一步确定导致熟料强度变化的原、燃材料及系统工艺、操作变化原因,及时加以调控,从而恢复、提升熟料质量,这就是熟料质量图表分析法。

关键词 熟料质量 图表分析 相关性0 引言影响熟料质量的因素纷繁复杂,需要辨识、抓住主要因素进行分析,才能得出正确结论,现将主要因素梳理列入表1。

要从众多影响因素中剥茧抽丝、快速找出主要影响因素,需要利用一定的方法对已有的、连续的质量数据信息进行统计分析。

本文提出的“熟料质量图表分析法”主要是以一定时期内的熟料质2017年第2期 新世纪水泥导报 No.2 2017Cement Guide for New Epoch烧成论坛表 影响熟料质量的主要因素8量波动、变化参数为目标,通过图示、对比找出质(2)确定取值时间段(包括质量优秀时间段5~7月份熟料相关数据,从熟料率值、有害成分变化、煅烧工艺制度的变化及熟料冷却几方面进行图表分析,研究熟料强度的变化与相关因素的关系。

(1)熟料28 d强度与熟料率值、有害成分的相关性分析。

首先将所选取时段内数据按照熟料强度升序排列,制成相关趋势图如图1、图2。

由图1可以看出,熟料28 d强度与MgO、R 2O 呈负相关趋势, MgO负相关性最强,而Loss、SO 3与熟料28 d强度相关性不明显;统计数据中2015年5~7月份熟料中Loss、R 2O、SO 3、MgO四项指标数据要明显高于2014年5~7月份。

水泥熟料28天强度偏低原因分析及调整措施

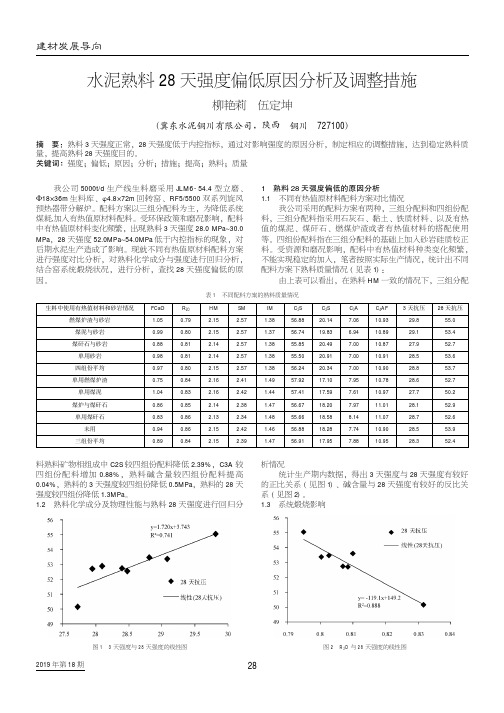

建材发展导向2019年第18期图13天强度与28天强度的线性图水泥熟料28天强度偏低原因分析及调整措施柳艳莉伍定坤(冀东水泥铜川有限公司,陕西铜川727100)摘要:熟料3天强度正常,28天强度低于内控指标,通过对影响强度的原因分析,制定相应的调整措施,达到稳定熟料质量,提高熟料28天强度目的。

关键词:强度;偏低;原因;分析;措施;提高;熟料;质量我公司5000t/d 生产线生料磨采用JLM6-54.4型立磨、Φ18×36m 生料库、φ4.8×72m 回转窑、RF5/5500双系列旋风预热器带分解炉。

配料方案以三组分配料为主,为降低系统煤耗,加入有热值原材料配料。

受环保政策和磨况影响,配料中有热值原材料变化频繁,出现熟料3天强度28.0MPa ~30.0MPa ,28天强度52.0MPa ~54.0MPa 低于内控指标的现象,对后期水泥生产造成了影响。

现就不同有热值原材料配料方案进行强度对比分析,对熟料化学成分与强度进行回归分析,结合窑系统煅烧状况,进行分析,查找28天强度偏低的原因。

1熟料28天强度偏低的原因分析1.1不同有热值原材料配料方案对比情况我公司采用的配料方案有两种,三组分配料和四组份配料,三组分配料指采用石灰石、黏土、铁质材料、以及有热值的煤泥、煤矸石、燃煤炉渣或者有热值材料的搭配使用等。

四组份配料指在三组分配料的基础上加入砂岩硅质校正料。

受资源和磨况影响,配料中有热值材料种类变化频繁,不能实现稳定的加入,笔者按照实际生产情况,统计出不同配料方案下熟料质量情况(见表1):由上表可以看出,在熟料HM 一致的情况下,三组分配表1不同配料方案的熟料质量情况生料中使用有热值材料和砂岩情况燃煤炉渣与砂岩煤泥与砂岩煤矸石与砂岩单用砂岩四组份平均单用燃煤炉渣单用煤泥煤炉与煤矸石单用煤矸石未用三组份平均FCaO 1.050.990.880.980.970.751.040.860.830.940.8928天抗压55.053.452.753.653.752.750.252.952.653.952.43天抗压29.829.127.928.528.828.627.728.128.728.528.3C 4AF10.9310.8910.8710.9110.9010.7810.9711.0111.0710.9010.95C 3A7.066.947.007.007.007.957.617.978.147.747.88C 2S20.1419.8320.4920.9120.3417.1017.5918.2018.5818.2817.95C 3S56.8856.7455.8555.5056.2457.9257.4156.6755.6656.8856.91IM1.381.371.381.381.381.491.441.471.481.461.47SM2.572.572.572.572.572.412.422.382.342.422.39HM2.15 2.152.142.142.152.162.162.142.132.152.15R 2O0.790.800.810.810.800.840.830.850.860.860.84料熟料矿物相组成中C2S 较四组份配料降低2.39%,C3A 较四组份配料增加0.88%,熟料碱含量较四组份配料提高0.04%,熟料的3天强度较四组份降低0.5MPa ,熟料的28天强度较四组份降低1.3MPa 。

影响优质熟料生产的因素

湿度

湿度对熟料生产的影响主要体现在物料的水 分含量和气体组成上。物料中的水分含量过 高会影响烧成温度和烧成速度,进而影响熟 料的质量。同时,气体中的水蒸气浓度也会 影响窑炉内气氛和熟料矿物的形成。

粉磨方式

不同的粉磨方式对熟料的细度和粒度分布有不同的影响。

03

设备因素

设备性能

设备性能是影响熟料质量的关键因素 之一。设备性能不佳会导致熟料质量 下降,如颗粒大小不均、颜色不纯等 。

设备性能的优劣直接决定了熟料生产 的效率和产量,高性能的设备可以提 高生产效率,减少能耗和原材料浪费 。

设备维护

烧成时间的长短也会影响熟料的质量,过短的烧成时间可能导致熟 料未完全反应,过长的时间则可能导致熟料过度烧结。

气氛控制

烧成过程中的气氛,如氧化或还原气氛,对熟料的质量也有很大影 响。

熔融工艺

熔融温度

熔融温度是熔融工艺的关键参数, 温度过高可能导致熔融物过热, 温度过低则可能导致熔融不完全。

熔融时间

熔融时间的长短也会影响熟料的 质量,过短的熔融时间可能导致 物质未完全熔融,过长的时间则 可能导致熔融物过度反应。

不同的熟料生产工艺对温度的要求也不同。例如,悬浮预热和窑外分解技术需要在较高的温度下进行 ,而熟料的冷却过程则需要控制适当的温度,以避免因温差过大导致的裂纹和变形。

压力

压力对熟料生产的影响主要体现在传质和传热过程上。在加压条件下,物质传递速度加快,有利于熟料矿物的形成。同时, 压力的变化也会影响窑炉内气体的组成和浓度,进而影响熟料的质量。

熟料煅烧质量的影响因素

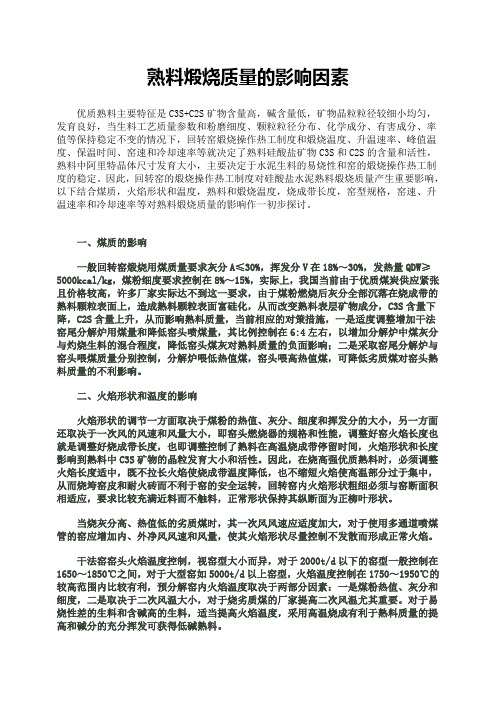

熟料煅烧质量的影响因素优质熟料主要特征是C3S+C2S矿物含量高,碱含量低,矿物晶粒粒径较细小均匀,发育良好,当生料工艺质量参数和粉磨细度、颗粒粒径分布、化学成分、有害成分、率值等保持稳定不变的情况下,回转窑煅烧操作热工制度和煅烧温度、升温速率、峰值温度、保温时间、窑速和冷却速率等就决定了熟料硅酸盐矿物C3S和C2S的含量和活性,熟料中阿里特晶体尺寸发育大小,主要决定于水泥生料的易烧性和窑的煅烧操作热工制度的稳定。

因此,回转窑的煅烧操作热工制度对硅酸盐水泥熟料煅烧质量产生重要影响,以下结合煤质,火焰形状和温度,熟料和煅烧温度,烧成带长度,窑型规格,窑速、升温速率和冷却速率等对熟料煅烧质量的影响作一初步探讨。

一、煤质的影响一般回转窑煅烧用煤质量要求灰分A≤30%,挥发分V在18%~30%,发热量QDW≥5000kcal/kg,煤粉细度要求控制在8%~15%,实际上,我国当前由于优质煤炭供应紧张且价格较高,许多厂家实际达不到这一要求,由于煤粉燃烧后灰分全部沉落在烧成带的熟料颗粒表面上,造成熟料颗粒表面富硅化,从而改变熟料表层矿物成分,C3S含量下降,C2S含量上升,从而影响熟料质量,当前相应的对策措施,一是适度调整增加干法窑尾分解炉用煤量和降低窑头喷煤量,其比例控制在6:4左右,以增加分解炉中煤灰分与灼烧生料的混合程度,降低窑头煤灰对熟料质量的负面影响;二是采取窑尾分解炉与窑头喂煤质量分别控制,分解炉喂低热值煤,窑头喂高热值煤,可降低劣质煤对窑头熟料质量的不利影响。

二、火焰形状和温度的影响火焰形状的调节一方面取决于煤粉的热值、灰分、细度和挥发分的大小,另一方面还取决于一次风的风速和风量大小,即窑头燃烧器的规格和性能,调整好窑火焰长度也就是调整好烧成带长度,也即调整控制了熟料在高温烧成带停留时间,火焰形状和长度影响到熟料中C3S矿物的晶粒发育大小和活性。

因此,在烧高强优质熟料时,必须调整火焰长度适中,既不拉长火焰使烧成带温度降低,也不缩短火焰使高温部分过于集中,从而烧垮窑皮和耐火砖而不利于窑的安全运转,回转窑内火焰形状粗细必须与窑断面积相适应,要求比较充满近料而不触料,正常形状保持其纵断面为正柳叶形状。

影响熟料质量的原因及改进措施

影响熟料质量的原因及改进措施影响熟料质量的原因及改进措施作者:公司我公司5000t/d生产线投产1年多以来,日产熟料达到5300~5500t,但熟料外观颜色发暗、疏松,并且夹有大量黄心料,严重时出现大块黄心料;升重偏低,一般在1100~1150g/L之间;fCaO偏低,只有0.3%~0.6%,甚至升重低于1100g/L时,fCaO也不超过1.0%;熟料抗压强度3d为28.0~30.0MPa,28d为55.0~56.0MPa,最低时只有52.0MPa,达不到质量要求,严重影响水泥的质量和公司的经济效益。

1原因分析1.1熟料岩相分析配料方案为:KH=0.88~0.92,n=2.50~2.70,P=1.50~1.70,三个率值的控制基本合理。

生料成分比较稳定,入窑生料三个率值合格率达到85%以上。

从化学分析计算看,熟料矿物组成比较理想,C3S:55%左右,C2S:20%左右,C3S+C2S达到76%~77%。

但是熟料实际矿物组成与理论计算差距较大,为此选正常煅烧的熟料做岩相分析。

分析结果表明:夹心料中A、B矿发育均不充分,有些部位几乎没有发育完整的矿物,内部存在大量B矿矿巢和气孔;一般料中A、B矿结晶较清晰,但大小不均齐,分布不均匀,B矿矿巢略多,中间相尚好。

产生这种熟料可能是因为生料中存在粗粒石英、长石(来自砂岩或石灰石);煤粉含水量较大或有粗粒,造成不完全燃烧,产生还原气氛。

1.2砂岩岩相分析所用的石灰石品位较低(CaO含量在46.0%~48.0%,Al2O3含量偏高),为了保证配料方案的实施,使用2.0%~3.0%的砂岩作为硅质校正材料进行配料。

对砂岩进行的岩相分析表明:大量晶粒尺寸100~500μm的石英颗粒被少量(约20%)次生石英胶结,并含有少量微晶石英;所用的砂岩是以石英为主体矿物的石英质砂岩,杂质少,化学反应活性差。

1.3生料中的碱含量、硫碱比煅烧过程中,熟料结粒不好、飞砂较多,在KH、n偏高时尤为明显,窑对料的适应性较差,物料的轻微波动就造成窑和熟料的波动。

浅谈我公司熟料28天强度低的原因及解决措施

浅谈我公司熟料28天强度低的产生的原因及解决措施彭中贵江苏信宁新型建材有限公司,2118031 出现的问题我厂是4.8*74m新型干法预分解窑,自去年8月投料运行以来,生产运行正常,产量一直在5500吨以上,质量稳定,熟料3天强度在30~33MPa(我公司的内控指标≥28MPa),28天强度在60~62 MPa(我公司的内控指标≥58MPa),深得客户的欢迎;可是最近一段时期28天强度一直在55~57MPa,提高了水泥成本,特别在今年整个水泥行业不景气的情况下,成本的降低就意味着为企业的生存找到一线生机,另外对于粉磨站的需求大大折扣,为此我们生产部门配合品质部门从各个方面下手,找出其原因,与各位同仁们一起探讨。

2 可能产生的原因及处理措施2.1 熟料28天的强度主要是由熟料中的含有C3S的A矿提供,强度增进率较大,28天的强度可达1年强度的70~80℅,烧结好、冷却好的熟料在显微镜光片下A矿结晶小而均齐,发育良好,轮廓清晰;但是这批强度偏低的熟料明显发育不良,可能是由于为了进一步提高熟料28天强度,为公司节约后续水泥成本,提高了入窑生料饱和比,由原来的0.910提高到0.920,C3S含量虽然提高了,但是熟料游离钙也相应的增加到由原来的小于1.5,到现在1.8左右,给煅烧带来困难,热耗增加,窑尾结皮加重,窑内通风不好,反而造成28天强度降低。

后配合品质部门把熟料的饱和比恢复以前正常水平.2.2 控制熟料中的碱含量,碱含量偏高,会与熟料矿物形成含碱矿物及NC8A3,导致C3S难以形成,相应的增加了熟料游离钙的含量,导致后期强度的降低,我公司熟料中的碱含量一直在0.6℅左右,所以碱含量影响不大。

2.3 熟料结粒不好,熟料立升重在1.10~1.20kg/L飞砂料多,也会导致28天熟料强度下降,同时由于熟料结粒不好水泥磨的辊压机难以形成受挤压后难以形成密实的料床,产量一直上不来。

有资料介绍,飞砂料的强度比正常熟料低5~10 MPa,由于近期进厂的一批原煤中的煤灰含量有以前的23%降到20%,而配料还是按正常地配料方案导致铝率偏低1.40~1.50,进而熟料液相粘度不够,结粒差,导致熟料立升重偏低,后来增加粉煤灰配比,把熟料铝率提高到1.5~1.55,熟料升重恢复到1.20~1.30kg/L.另外是由于一度提高熟料饱和比来提高强度(如上所述),导致窑况不好,熟料品质偏差,熟料结粒不好。

浅析影响熟料煅烧煤耗的主要因素与降耗措施

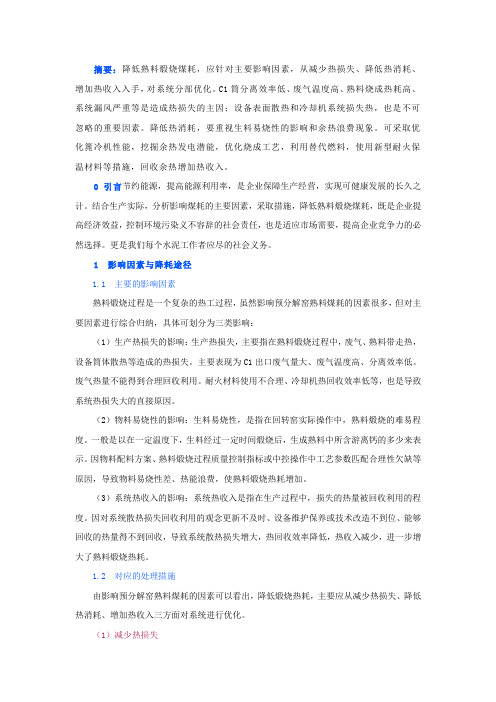

摘要:降低熟料煅烧煤耗,应针对主要影响因素,从减少热损失、降低热消耗、增加热收入入手,对系统分部优化。

C1筒分离效率低、废气温度高、熟料烧成热耗高、系统漏风严重等是造成热损失的主因;设备表面散热和冷却机系统损失热,也是不可忽略的重要因素。

降低热消耗,要重视生料易烧性的影响和余热浪费现象。

可采取优化篦冷机性能,挖掘余热发电潜能,优化烧成工艺,利用替代燃料,使用新型耐火保温材料等措施,回收余热增加热收入。

0 引言节约能源,提高能源利用率,是企业保障生产经营,实现可健康发展的长久之计。

结合生产实际,分析影响煤耗的主要因素,采取措施,降低熟料煅烧煤耗,既是企业提高经济效益,控制环境污染义不容辞的社会责任,也是适应市场需要,提高企业竞争力的必然选择。

更是我们每个水泥工作者应尽的社会义务。

1 影响因素与降耗途径1.1 主要的影响因素熟料煅烧过程是一个复杂的热工过程,虽然影响预分解窑熟料煤耗的因素很多,但对主要因素进行综合归纳,具体可划分为三类影响:(1)生产热损失的影响:生产热损失,主要指在熟料煅烧过程中,废气、熟料带走热,设备筒体散热等造成的热损失。

主要表现为C1出口废气量大、废气温度高、分离效率低。

废气热量不能得到合理回收利用。

耐火材料使用不合理、冷却机热回收效率低等,也是导致系统热损失大的直接原因。

(2)物料易烧性的影响:生料易烧性,是指在回转窑实际操作中,熟料煅烧的难易程度。

一般是以在一定温度下,生料经过一定时间煅烧后,生成熟料中所含游离钙的多少来表示。

因物料配料方案、熟料煅烧过程质量控制指标或中控操作中工艺参数匹配合理性欠缺等原因,导致物料易烧性差、热能浪费,使熟料煅烧热耗增加。

(3)系统热收入的影响:系统热收入是指在生产过程中,损失的热量被回收利用的程度。

因对系统散热损失回收利用的观念更新不及时、设备维护保养或技术改造不到位、能够回收的热量得不到回收,导致系统散热损失增大,热回收效率降低,热收入减少,进一步增大了熟料煅烧热耗。

熟料质量控制及煅烧方面的影响因素

培训材料之三熟料质量控制及煅烧方面的影响因素一、熟料质量控制的重要性1、熟料质量是确保水泥质量的核心,熟料质量达不到要求,难以磨制优质的水泥产品。

其中配料和煅烧是决定熟料质量的关键。

2、从生料到熟料,是一个化学反应过程。

化学反应,最基本的核心就是要求参与化学反应的物质间的比例要满足理论要求。

参与化学反应的某一物质的量,不得过剩或不足,否则,化学反应形成的结果,不是当初设计的结果。

因此,熟料生产过程实际上要求是很精细的,不是表面上的那种粗糙现象。

3、设计合理的熟料率值,通过良好的煅烧,才能生产出优质的水泥熟料。

二、现代水泥干法生产线与传统水泥生产线的区别、产量的影响1、原料磨工艺变化现代水泥企业,以节能高效为主要导向,装备和工艺流程日益简化和高效。

2、原料磨由过去的球磨机改为现代立磨,原料磨工艺装备的改变,对产品质量的影响。

3、球磨机的工艺特点,决定了生料细度更加均匀,900孔细度小,只在3.0%以内,1800孔细度在12%以内。

立磨的生料细度粗,900孔细度在6.0-8.0%,1800孔细度在22%左右。

由上看出,现代水泥工业改成立磨后,生料的颗粒级配产生了较大的变化,立磨的生料粗大颗粒占比例明显上升,中等颗粒的比例,也较球磨机增加了一倍。

4、现代水泥工业、细度标准的变化。

80年代,国家旋窑管理规程对细度有控制要求,最开始的标准规定生料细度小于等于10%,作为一次水泥工艺管理的标准来执行,其后更改为12%。

后来随着先进水泥工艺发展,生料细度作为一次过程控制指标,不再强制执行,由企业根据自身生产需要自行控制。

质量体系认证,也将细度标准作为企业自行制定来审核,细度标准被企业自身不断放松标准。

按照现行立磨的生产工艺,生料细度按10%、12%、16%等等标准,已经无法满足当前立磨工艺的要求,根据立磨的特点及与窑的产能关系,细度只能控制在20-22%之间,即使控制较好的工厂细度也在8左右。

但是,目前的细度控制指标,不表示细度粗对煅烧没有影响。

一次熟料质量波动的分析与处理

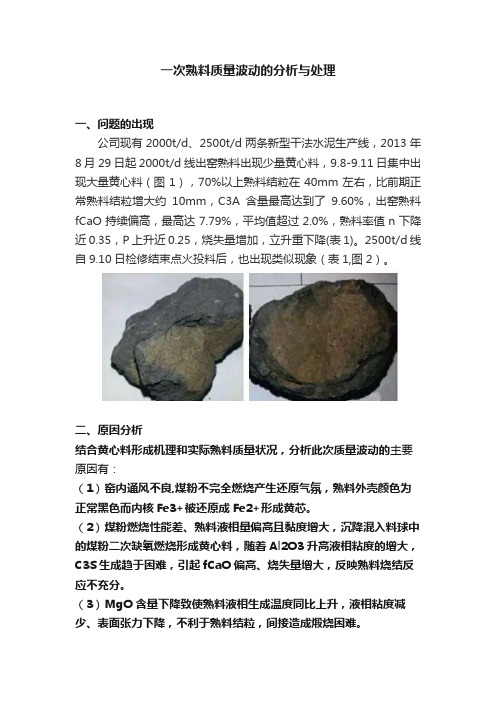

一次熟料质量波动的分析与处理一、问题的出现公司现有2000t/d、2500t/d两条新型干法水泥生产线,2013年8月29日起2000t/d线出窑熟料出现少量黄心料,9.8-9.11日集中出现大量黄心料(图1),70%以上熟料结粒在40mm左右,比前期正常熟料结粒增大约10mm,C3A含量最高达到了9.60%,出窑熟料fCaO持续偏高,最高达7.79%,平均值超过2.0%,熟料率值n下降近0.35,P上升近0.25,烧失量增加,立升重下降(表1)。

2500t/d线自9.10日检修结束点火投料后,也出现类似现象(表1,图2)。

二、原因分析结合黄心料形成机理和实际熟料质量状况,分析此次质量波动的主要原因有:(1)窑内通风不良,煤粉不完全燃烧产生还原气氛,熟料外壳颜色为正常黑色而内核Fe3+被还原成Fe2+形成黄芯。

(2)煤粉燃烧性能差、熟料液相量偏高且黏度增大,沉降混入料球中的煤粉二次缺氧燃烧形成黄心料,随着Al2O3升高液相粘度的增大,C3S生成趋于困难,引起fCaO偏高、烧失量增大,反映熟料烧结反应不充分。

(3)MgO含量下降致使熟料液相生成温度同比上升,液相粘度减少、表面张力下降,不利于熟料结粒,间接造成煅烧困难。

三、采取的措施最初根据8.29-9.8日熟料质量及分析结果认为熟料黄心料多、fCaO 高是由于窑内通风不良及煤粉不完全燃烧以及窑内熟料煅烧不充分引起的,因此对2000t/d线重点采取降台时、加大二次风量、减少总喂煤量、降低生料Fe2O3含量等措施,即窑投料量由145t/h降至130t/h,三次风阀开度减小至35%~40%,头煤由5t/h降至4.2t/h (表2),由于前后煤粉质量除挥发分略有下降外基本没有变化,仅对水分、细度做了进一步控制,但整体调整效果不明显,未改变熟料黄心料多、游离钙高的现状。

直至9月10日2500t/d生产线检修完毕,点火投料后也出现大量结粒偏大的黄心料,熟料率值变化趋势与2000t/d线相同,至此排除了系统方面的原因,将调整目标放在了原材料方面。

影响熟料强度的因素

浅谈新型预分解窑熟料强度的影响因素【中国水泥网】作者:郑建国单位:山西焦煤集团公司西山水泥厂【2010-07-30】水泥生产的核心部分是熟料煅烧,提高水泥熟料质量,可相应的提高水泥和混凝土标号及混凝土工程的耐久性,更多的节约熟料,有效降低能源消耗和企业生产成本、减少环境污染。

我厂于2006年投产1500t/d新型预分解窑生产线,笔者经过长期的生产实践,统计分析,总结了一些影响熟料强度的因素,现简述如下:一、原料的影响。

原燃料品质主要指原燃材料的主要控制指标,石灰质中的CaO、砂岩中的SiO2、铁粉中的Fe2O3;原煤中的灰分、挥发分、热值等。

原燃材料的质量波动会引起出磨生料的质量波动,进而导致熟料煅烧操作困难,热工制度不稳定,使窑操作参数频繁调整,引起熟料质量波动,强度偏低。

石灰石、砂岩、铁粉等原材料进厂后应预均化,要有最低的储存储量。

二、煤质的影响。

煤质的好坏直接影响着水泥企业熟料产、质量及综合效益。

企业需根据地理环境合理定位,并严格按定位基准进行采购,保证窑产量、质量,降低消耗,最大限度的提高企业整体效益。

煤灰分的变化,使掺入到熟料中的煤灰发生改变,会引起熟料的化学成分和率值变化,从而影响熟料强度。

通过数据对比发现,煤灰每变化1%,熟料KH变化约0.008,可见煤质变化对熟料质量的影响。

煤的挥发分低,着火温度低;煤的挥发分高,着火温度高,燃烧速度快。

煤的灰分高,热值低,容易造成不完全燃烧,预分解系统结皮赌塞;煤灰参量过多,使窑内的煅烧温度降低,易造成烧成带长厚窑皮。

实践证明,煤的不完全燃烧是导致窑内结圈、结蛋的主要原因之一。

三、配料方案中三率值的匹配配料的内涵就是合理匹配KH、SM、IM三率值,根据本厂原燃材料和烧成系统的特点,配制出的生料应易于煅烧,使回窑熟料优质高产。

我厂预分解窑投产初期,率值控制范围KH:0.90±0.02,SM:2.0±0.1,IM:1.6±0.1。

邓总---熟料强度影响因素分析

K1

168.6 168.9

K2

171.5 170.6

K3

1Hale Waihona Puke 9.0 169.4R2.93 1.70

KH SM IM

28天强 度

1.52

1.59

1.68

1.59

1.68

1.52

1.68

1.52

1.59

169.1

169.4

170.7

1.57

55.70

56.77

56.13

56.97

57.60

56.97

56.27

熟料强度影响因素分析

邓锡坤

熟料强度影响因素分析

2008.10.26

1

目录

• • • • • 因果分析图 配料方案 原料情况 熟料中有害成分影响 工艺管理和操作

熟料强度影响因素分析

2008.10.26

2

因果分析图

• • • • • • • • • 因果分析图 原燃材料 熟料煅烧 熟料检验 石灰石 还原气氛 立升重偏低 成型 比表面 细度 MgO CaO 页岩 铁粉 砂岩 窑低温预烧不足 烧失量高 养护温度 小磨实验 f-CaO高 SO3含量 烟煤 高 破型 生料称 KH影响 尾煤 影响 生料细度 小磨级配 头煤 熟料三率值 石灰石 砂岩 振动台 冷却效果差 N影响 P影响 配料 生产设备 影响 影响 原料配比 检验设备

熟料强度影响因素分析

2008.10.26

8

配料方案

熟料正交分析实验结果(三水平L9(34))

实验水 平

1

0.874 2.56

2

0.874 2.63

3

0.874 2.72

4

0.891 2.56

水泥稳定碎石配合比设计过程中强度影响因素分析

水泥稳定碎石配合比设计过程中强度影响因素分析

邓社军;巢云中

【期刊名称】《交通科技》

【年(卷),期】2005(000)005

【摘要】通过对宁杭高速公路南京段水泥稳定碎石基层试验结果的分析,研究水泥稳定碎石基层在配合比设计过程中,在水泥剂量受限制的情况下,集料的粗细、质量、最大干密度等因素对无侧限抗压强度的影响,并提出使室内试配强度能达到设计要

求的建议.

【总页数】2页(P108-109)

【作者】邓社军;巢云中

【作者单位】扬州大学水利学院,扬州,225009;江苏恒基路桥总公司,常州,213002【正文语种】中文

【中图分类】U4

【相关文献】

1.影响水泥稳定碎石配合比设计中强度的因素分析 [J], 刘敏

2.水泥稳定碎石强度影响因素分析及控制措施研究 [J], 邢维亮

3.影响水泥稳定碎石配合比设计中强度的因素分析 [J], 胡建军

4.基于抗压强度影响因素分析的清水混凝土配合比设计研究 [J], 王总良

5.基于振动成型的水泥稳定碎石抗压强度影响因素分析 [J], 高昆

因版权原因,仅展示原文概要,查看原文内容请购买。

浅析影响熟料质量的因素

浅析影响熟料质量的因素陈启超;邹波;韩显平;苟华东;刘永建【摘要】影响熟料质量的因素,主要有原料成分、配料质量、烧成热工制度以及煅烧技术几方面.1氧化镁的影响原料中的MgO经过高温煅烧,其中一部分与熟料矿物结合成固溶体,一部分熔于液相中.当熟料中含有少量MgO时,能降低熟料的烧成温度,增加液相量,降低粘度,还能改善水泥的色泽.在硅酸盐水泥中,MgO与主要熟料矿物化合的最大含量约为2%,超过部分就会呈游离状态,以方镁石的形式出现.方镁石与水反应生成Mg(OH)2,其体积较游离MgO大,而且反应速度极慢,导致已经硬化的水泥凝固体内部发生体积膨胀而开裂,造成所谓MgO膨胀性破裂,对熟料质量及水泥质量影响较大.【期刊名称】《水泥技术》【年(卷),期】2012(000)001【总页数】2页(P91-92)【作者】陈启超;邹波;韩显平;苟华东;刘永建【作者单位】四川省星船城水泥股份有限公司,四川资中641200;四川省星船城水泥股份有限公司,四川资中641200;四川省星船城水泥股份有限公司,四川资中641200;四川省星船城水泥股份有限公司,四川资中641200;四川省星船城水泥股份有限公司,四川资中641200【正文语种】中文【中图分类】TQ172.622.29影响熟料质量的因素,主要有原料成分、配料质量、烧成热工制度以及煅烧技术几方面。

原料中的MgO经过高温煅烧,其中一部分与熟料矿物结合成固溶体,一部分熔于液相中。

当熟料中含有少量MgO时,能降低熟料的烧成温度,增加液相量,降低粘度,还能改善水泥的色泽。

在硅酸盐水泥中,MgO与主要熟料矿物化合的最大含量约为2%,超过部分就会呈游离状态,以方镁石的形式出现。

方镁石与水反应生成Mg(OH)2,其体积较游离MgO大,而且反应速度极慢,导致已经硬化的水泥凝固体内部发生体积膨胀而开裂,造成所谓MgO膨胀性破裂,对熟料质量及水泥质量影响较大。

氯在煅烧系统中经高温反应主要生成CaCl2或氯化碱,其挥发性特别高,在回转窑内几乎全部再次高温挥发,形成氯、碱循环富集,致使预热器生料中氯化物的含量提高近百倍。

熟料强度分析报告

熟料强度分析报告第一部分山东区域各公司熟料强度现状从山东11家中联水泥企业熟料强度来看,3d强度分31MPa以上;31~30;30以下三个等级,泰山中联属于2等级。

28d强度分58MPa以上;58~56;56以下三个等级,泰山中联属于3等级。

图1 按照42.5混合材掺加量排序图2按照32.5R水泥熟料消耗排序简单分析:1、一般的讲混合材掺加量高、熟料消耗量少的企业熟料强度就相对较高,从以上两个排序来看,排位相对稳定的是青州和平邑,也就意味着数据相对比较准确;排位变换较大的为德州,其次是泰山和鲁南。

以德州为例子:对比混合材掺加量德州增加1.3%左右,熟料消耗增加0.17%,对比水泥3d强度德州降低2.35MPa,28d提高0.5Mpa。

同时对比磨机状况:德州磨机台时P.C32.5提高6.38吨/小时,不考虑水泥比表面积差别的情况下,说明德州熟料要比泰山熟料强度要高,估计高出2MPa左右。

实际熟料强度也就是53~54MPa之间,并不像对标数据60MPa左右;至于鲁南和枣庄与我公司应该相差不大。

2、从我公司PO42.5水泥混合材掺加量于熟料强度对应经验来看,我公司熟料强度在55mpa以上时、在不添加助磨剂的条件下熟料掺加量一般可以控制在70%左右,甚至更低;57mpa以上则完全可以降低到70%以下。

从德州、鲁南、曲阜的熟料对比来看,曲阜、德州熟料28d强度59MPa以上。

与泰山熟料强度相差3MPa左右,依次推断水泥混合材掺加量增加4%左右。

根据我公司实际数据来看,对标数据与实际数据相差在5~7mpa,所以推测其余几个公司数据也应存在虚报现象。

这与2010年我公司分别采样后分析结果一致(表1).3、另一个方面,由于各公司水泥控制思路有差异,可能影响熟料掺加量数据。

以曲阜为例,据我们实际考查来看,其42.5水泥的比表面积实际控制在340mm2/kg左右,与中联实际要求有些差距,该公司控制思路就是:一方面可以通过提高水泥磨台时降低水泥电耗降低成本,另一方面也可以获得比较漂亮的数据。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

04年 4.72 36.72 4.94 46.83 1.14 0.39 2.04

煤灰 03年 分 04年

53.52 19.64 16.65 3.34 0.90 1.33 52.72 22.28 12.91 3.74 1.79 2.00

熟料强度影响因素分析

2008.10.26

4

• 煤工业分析(%)

配料方案

项目 日期 LOSS SiO2 Al2O3 Fe2O3 CaO

MgO 碱含量

石灰 03年 41.26 4.21 1.51 0.37 50.19 1.81 0.25 石 04年 41.69 3.91 0.99 0.40 50.37 1.82 0.30

页岩 03年 5.15 65.29 15.84 7.57 0.51 1.05 1.74

从回归分析结果来看,MgO对熟料强度的负面影响很大,这可以通过控制 进厂石灰石中MgO的含量来解决。由于f-Ca0跟三率值及窑况联系紧密, 熟料的C3S、 C3S +C2S又和三率值关联。该厂委托研究所将统计分析结 果进行样本分类并做正交分析,总结出熟料强度及水泥适应性最好的熟 料三率值的最佳配伍组合。

• 铁粉

砂岩 窑低温预烧不足 烧失量高 养护温度 小磨实验

•

烟煤

• 生料称

f-CaO高

破型

SO3含量

•

尾煤

KH影响

生料细度

小磨级配

•

头煤

熟料三率值 石灰石 砂岩 振动台

•

冷却效果差

•

生产设备 N影响 2008.10.26

3

配料方案

以北京某厂为例。原料使用对比化学分析表(%)

熟料强度影响因素分析

2008.10.26

5

配料方案

• 熟料回归分析 • 对上述因果因素中可以量化的因素进行回归分析,发现数据变化较大的因

素有熟料KH、SM、IM、F-CaO、MgO。利用数理统计方法算出熟料28 天强度对上述5因素的回归分析方程及回归相关系数,确认上述5因素对 28天强度的相关性及影响程度大小。 • 各因素线性回归方程及相关系数表

熟料强度影响因素分析

2008.10.26

6

配料方案

熟料KH对28天强度影 响

熟料SM对28天强度影 响

熟料IM对28天强度影响

熟料MgO对28天强度影响

熟料f-Ca0对28天强度影响

熟料C3S对28天强度影响

熟料C3S +C2S对28天强度影响

回归方程 Y28d=117.3*kh-48.2

Y28d=1.7*SM+51.8

Y28d=31.6*IM+6.3 Y28d=59.4-1.4*MgO Y28d=61.3-6*f-CaO Y28d=15.3+0.8*C3S Y28d=2.6*(C3S +C2S)-

139.9

相关系数 R=0.890

R=0.807

R=0.630 R=-0.690 R=-0.719 R=0.917 R=0.870

日期 原煤水分 干基水份

02年 7.65

1.76

03年 6.42

2.08

04年 8.03

2.35

灰份

10.27 10.72 12.25

挥发份 发热量 发热量 (Kcal/kg) (KJ/kg)

28.39 6903.51 28856.6

27.99 6813.04 28478.5

28.44 6598.66 27582.4

熟料强度影响因素分析

2008.10.26

7

配料方案

从表中看出: 1、KH、SM、IM、 C3S、 C3S +C2S与熟料28天强度存在正相关关系,其中 C3S、 KH对熟料28天强度的相关系数较高,IM对熟料对熟料28天强度的 相关系数较低; 2、 f-Ca0与熟料28天强度存在较强的负相关关系; 3、MgO与熟料28天强度存在较强的负相关关系。

9

配料方案

上表中K1、K2、K3分别是因素KH、SM、IM三个水平实验结果之和(28 天抗压强度MPa)。同一因素的三个水平K值高,则该水平就好,对强度 贡献大;反之,K值小,则该水平就差,对强度贡献小;R是三个水平的 极差,极差的大小反映了该因素对实验结果的重要程度。 从表中的R值可以看出,三率值对熟料强度的影响强度,以熟料KH 对强度影响最大,SM次之,IM最小。 从表中的K值可以看出,其中KH因素中熟料强度最高的2水平,即 KH在0.880-0.900之间最佳。SM因素也以2水平为好,即SM在2.67-2.70 之间为佳,IM因素则以3水平为好,即IM>1.65为好(?按:不符合硅酸盐 物理化学CSTA四相图,超出1.67将导致烧成范围狭窄). 该厂将熟料率值控制目标值调整为KH:0.890 SM:2.65 IM:1.60 熟 料强度从51 MPa提高到58 MPa。

04年 5.00 66.70 17.30 7.16 0.41 1.44 2.15

砂岩 03年 0.18 94.79 2.24 0.61 0.11 0.08 0.82

04年 0.08 93.64 2.52 0.51 0.09 0.36 0.81

铁粉 03年 4.92 37.35 4.73 45.67 0.29 0.58 1.82

熟料强度影响因素分析

2008.10.26

8

配料方案

熟料正交分析实验结果(三水平L9(34))

实验水 1 2 3 4 5 6 7 8 9 K1 K2 K3 R

平

KH 0.874 0.874 0.874 0.891 0.891 0.891 0.907 0.907 0.907 168.6 171.5 169.0 2.93 SM 2.56 2.63 2.72 2.56 2.63 2.72 2.56 2.63 2.72 168.9 170.6 169.4 1.70

熟料强度影响因素分析

邓锡坤

熟料强度影响因素分析

2008.10.26

1

目录

• 因果分析图 • 配料方案 • 原料情况 • 熟料中有害成分影响 • 工艺管理和操作

熟料强度影响因素分析

2008.10.26

2

因果分析图

因果分析图

• 原燃材料

熟料煅烧

熟料检验

石灰石

还原气氛 立升重偏低 成型 比表面 细度

• 页岩 MgO CaO

IM

1.52 1.59 1.68 1.59 1.68 1.52 1.68 1.52 1.59 169.1 169.4 170.7 1.57

28天强 55.70 56.77 56.13 56.97 57.60 56.97 56.27 56.47 56.27 度

509.13

熟料强度影响因素分析

2008.10.26