复合材料界面2

复合材料的界面改性技术探讨

复合材料的界面改性技术探讨在当今的材料科学领域,复合材料因其优异的性能而备受关注。

然而,复合材料中不同组分之间的界面问题往往是影响其性能发挥的关键因素。

为了优化复合材料的性能,界面改性技术应运而生,并成为了材料研究的重要方向之一。

复合材料的界面是指两种或多种不同材料相接触的区域。

在这个区域内,物理和化学性质会发生显著变化,从而影响材料的整体性能。

一个良好的界面能够有效地传递应力、载荷和能量,提高复合材料的强度、韧性、耐热性等性能;相反,一个不良的界面则可能导致材料性能的下降,甚至出现失效。

界面改性的方法多种多样,其中物理改性是较为常见的一种。

物理改性主要通过对材料表面进行处理,改变其粗糙度、形貌等物理特性,从而增强界面的结合力。

例如,通过机械打磨、喷砂等方法增加材料表面的粗糙度,可以增加接触面积,提高界面的机械嵌合作用。

此外,等离子体处理、激光处理等先进技术也被广泛应用于复合材料的表面改性。

等离子体处理能够引入活性官能团,改善材料的表面能和润湿性;激光处理则可以精确控制材料表面的形貌和结构,实现局部改性。

化学改性是另一种重要的界面改性方法。

这种方法通过在材料表面引入特定的化学官能团,改变其化学性质,以增强与其他组分的化学键合。

常见的化学改性方法包括表面氧化、表面接枝、表面涂层等。

表面氧化可以在材料表面形成氧化层,增加其活性位点;表面接枝则是将特定的分子链或官能团接枝到材料表面,提高其相容性;表面涂层则是在材料表面涂覆一层具有特定性能的涂层,改善界面性能。

除了物理和化学改性方法,还有一些其他的改性技术也在不断发展和应用。

例如,纳米技术的引入为复合材料的界面改性带来了新的机遇。

纳米粒子由于其独特的尺寸效应和表面效应,可以有效地改善复合材料的界面性能。

将纳米粒子添加到界面区域,能够增强界面的结合强度,提高材料的力学性能和稳定性。

在实际应用中,选择合适的界面改性技术需要综合考虑多种因素,如复合材料的组成、性能要求、成本等。

金属基复合材料界面

金属基复合材料界面金属基复合材料界面是指由金属基体和其他材料相互作用形成的界面。

金属基复合材料是一种重要的结构材料,在航天、航空、汽车制造等领域发挥着重要作用。

而界面则是金属基复合材料性能的关键因素之一,影响着材料的力学性能、热学性能、电学性能等。

金属基复合材料界面的特点主要包括界面强度、界面形态以及界面反应等。

首先,界面强度是指金属基复合材料界面的抗剪强度,决定了材料的强度和韧性。

界面形态则是指金属基复合材料界面的结构形貌,包括界面的平整度、均匀度等。

最后,界面反应是指金属基复合材料界面处发生的化学反应,影响着材料的稳定性和使用寿命。

金属基复合材料界面的研究主要包括界面强度的测试方法以及界面的表征技术。

一般来说,界面强度可以通过剪切测试、拉伸测试等方法进行测量。

剪切测试是将金属基复合材料的界面置于剪切载荷下,通过测量界面之间的滑动距离和加载力来计算界面的剪切强度。

拉伸测试则是将金属基复合材料的界面置于拉伸载荷下,通过测量界面的断裂强度和断裂面积来计算界面的拉伸强度。

界面的表征技术主要包括电子显微镜观察和X射线衍射分析等。

电子显微镜观察可用于观察金属基复合材料界面的形貌和结构特征,如界面的平整度、均匀度以及异质相等。

X射线衍射分析则可以用于分析界面处的晶体结构和相变行为,从而揭示界面反应的机制和影响因素。

金属基复合材料界面的性能调控主要包括三个方面,即界面结构调控、界面化学调控以及界面力学调控。

界面结构调控主要是通过改变复合材料的结构和工艺参数来调控界面的形貌和结构特征,从而改善界面的强度和稳定性。

界面化学调控则是通过引入中间相或质量扩散来调控界面的化学反应,从而提高界面的稳定性和抗氧化性能。

界面力学调控主要是通过改变金属基复合材料的力学性能来调控界面的剪切强度和散射行为,从而提高界面的强度和韧性。

总之,金属基复合材料界面是一种关键的材料界面,影响着金属基复合材料的力学和热学性能。

了解金属基复合材料界面的特点和性能调控方法,对于开发高性能金属基复合材料具有重要意义。

复合材料的界面粘结性能研究

复合材料的界面粘结性能研究复合材料这玩意儿,在咱们现代科技和工业领域里,那可是相当重要啊!你看那些先进的飞机、汽车,还有各种高端的装备,都离不开复合材料的身影。

要说复合材料,就不得不提到它的界面粘结性能。

这就好比两个人合作,关系处得好不好直接影响工作效果。

复合材料里的不同成分就像这两个人,它们之间的界面粘结性能要是不行,那整个材料的性能可就大打折扣啦。

我给您举个例子啊,有一回我去一个工厂参观,看到他们在生产一种新型的复合材料部件。

那场面,热火朝天的。

工人们都在认真操作,机器也轰鸣着。

我就特别留意了其中一个环节,就是材料的复合过程。

我发现,他们在处理界面粘结的时候,那叫一个小心翼翼。

就好像在呵护一件无比珍贵的宝贝,每一个步骤都不敢有丝毫马虎。

先是对材料表面进行精细的处理,去除杂质和氧化层,然后涂上专门的粘结剂。

这粘结剂的涂抹可讲究了,得均匀,还不能有气泡。

我就问旁边的师傅:“师傅,这要是涂得不好会咋样?”师傅瞅了我一眼,认真地说:“涂不好?那这材料可就容易分层、开裂,性能根本达不到要求,咱们这产品就成废品啦!”我一听,恍然大悟,原来这小小的界面粘结处理,竟然有这么大的影响。

回到咱们说的复合材料的界面粘结性能研究。

这可是个复杂又有趣的课题。

它涉及到材料的物理、化学性质,还有加工工艺等等好多方面。

比如说,不同材料之间的相容性就很关键。

有些材料就像天生不对付的两个人,怎么都合不来,它们的界面粘结性能就很差。

而有些材料呢,一碰到一起就“亲密无间”,界面粘结性能杠杠的。

这就得靠咱们科研人员去深入研究,找出其中的规律,然后想办法让那些“不对付”的材料也能好好相处。

还有啊,温度、压力这些加工条件对界面粘结性能也有很大影响。

温度太高了,可能会把材料“烤坏”;压力太大了,又可能把材料压变形。

所以得找到那个恰到好处的平衡点,这可不容易,得经过无数次的实验和测试。

另外,材料表面的粗糙度也不能忽视。

太光滑了,粘结不牢固;太粗糙了,又会影响美观和性能。

第十五章-复合材料的界面及界面优化设计

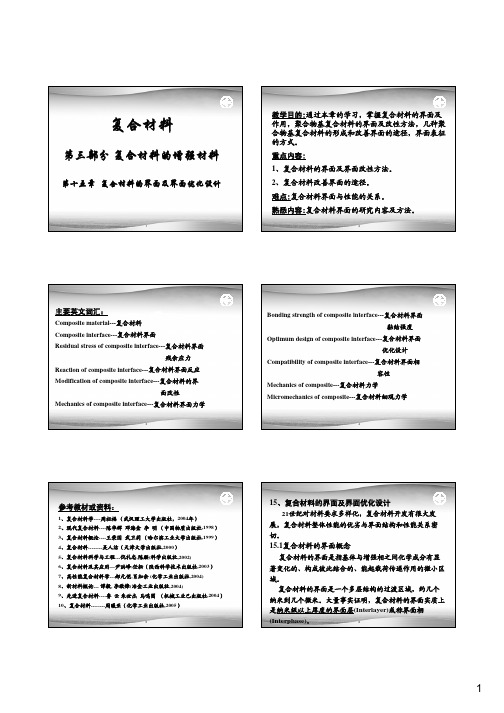

复合材料第三部分 复合材料的增强材料第十五章 复合材料的界面及界面优化设计教学目的:通过本章的学习,掌握复合材料的界面及 作用,聚合物基复合材料的界面及改性方法,几种聚 合物基复合材料的形成和改善界面的途径,界面表征 的方式。

重点内容: 1、复合材料的界面及界面改性方法。

2、复合材料改善界面的途径。

难点:复合材料界面与性能的关系。

熟悉内容:复合材料界面的研究内容及方法。

12主要英文词汇:Composite material---复合材料 Composite interface---复合材料界面 Residual stress of composite interface---复合材料界面 残余应力 Reaction of composite interface---复合材料界面反应 Modification of composite interface---复合材料的界 面改性 Mechanics of composite interface---复合材料界面力学3Bonding strength of composite interface---复合材料界面 黏结强度 Optimum design of composite interface---复合材料界面 优化设计 Compatibility of composite interface---复合材料界面相 容性 Mechanics of composite---复合材料力学 Micromechanics of composite---复合材料细观力学4参考教材或资料:1、复合材料学----周祖福 (武汉理工大学出版社,2004年) 2、现代复合材料----陈华辉 邓海金 李 明 (中国物质出版社,1998) 3、复合材料概论----王荣国 武卫莉 (哈尔滨工业大学出版社,1999) 4、复合材料--------吴人洁(天津大学出版社,2000) 5、复合材料科学与工程---倪礼忠,陈麒(科学出版社,2002) 6、复合材料及其应用—尹洪峰,任耘(陕西科学技术出版社,2003) 7、高性能复合材料学---郝元恺,肖加余 (化学工业出版社,2004) 8、新材料概论--- 谭毅, 李敬锋(冶金工业出版社,2004) 9、先进复合材料----鲁 云 朱世杰 马鸣图 (机械工业已出版社,2004) 10、复合材料--------周曦亚(化学工业出版社,2005)515、复合材料的界面及界面优化设计21世纪对材料要求多样化,复合材料开发有很大发 展,复合材料整体性能的优劣与界面结构和性能关系密 切。

复合材料的界面理论

复合材料的界面理论1、界面形成及其形成1.1界面的定义复合材料的界面是指基体与增强相之间化学成分有显著变化的、构成彼此结合的、能起载荷传递作用的微小区域。

复合材料的界面是一个多层结构的过渡区域,约几个纳米到几个微米。

此区域的结构与性质都不同于两相中的任何一相。

这一界面区由五个亚层组成,每一亚层的性能都与基体和增强相的性质、复合材料成型方法有关。

界面区域如图1-1所示。

1.2界面的形成复合材料体系对界面要求各不相同,它们的成形加工方法与工艺差别很大,各有特点,使复合材料界面形成过程十分复杂,理论上可分为两个阶段: 第一阶段:增强体与基体在一组份为液态(或粘流态)时的接触与浸润过程。

在复合材料的制备过程中,要求组份间能牢固的结合,并有足够的强度。

要实现这一点,必须要使材料在界面上形成能量最低结合,通常都存在一个液态对固体的相互浸润。

所谓浸润,即把不同的液滴放到不同的液态表面上,有时液滴会立即铺展开来,遮盖固体的表面,这一现象称为“浸润”。

第二阶段:液态(或粘流态)组份的固化过程,即凝固或化学反应。

固化阶段受第一阶段的影响,同时它也直接决定着所形成的界面层的结构。

以固热性树脂的固化过程为例,固化剂所在位置是固化反应的中心,固化反应从中心以辐射状向四周扩展,最后形成中心密度大、边缘密度小的非均匀固化结构,密度大的部分称为胶束或胶粒,密度小的称胶絮。

2、界面对复合材料性能的影响及影响界面结合强度的因素 2.1界面对复合材料性能的影响复合材料内界面结合强度是影响复合效果的最主要因素。

界面的结合强度主要取决于界面的结构、物理与化学性能。

具有良好结合强度的界面,可以产生如下强化效应:(1)阻止裂纹的扩散,提高材料的韧性;(2)通过应力传递,使强化相承受较大的外载荷,提高复合材料的承载能力;(3)分散和吸收各种机械冲击和热冲击的能量,提高抗外加冲击的能力;(4)使强化相与基体产生既相互独立又相互协调的作用,弥补各自的缺点,获得新的材料使用性能。

复合材料 (2)综述

陶瓷基复合材料摘要: 材料是科学技术发展的基础,材料的发展可以推动科学技术的发展,材料主要有金属材料、聚合物材料、无机非金属材料和复合材料四大类. 复合材料是不同的材料结合在一起、形成一种结构较为复杂的材料。

近年来,通过往陶瓷中加入或生成成颗粒、晶须、纤维等增强材料,使陶瓷的韧性大大地改善,而且强度及模量也有一定的提高。

陶瓷复合基材料就是以陶瓷材料为基体,并以陶瓷、碳纤维、难熔金属纤维、晶须、晶片和颗粒等为增强体,通过适当的复合工艺所构成的复合材料。

本文主要综述了陶瓷基复合材料的发展状况,分类,基体,增强体,以及制备工艺等内容。

关键词:陶瓷基复合材料、基体、增强、制备。

1 陶瓷基复合材料的发展概况。

陶瓷材料作为技术革命的新材料早在十几年前就引起了美国的关注。

近年来由于日本、美国、欧洲的竞相研究陶瓷材料技术得到迅速发展。

作为能适应各种环境的新型结构材料陶瓷材料已步入了实用化阶段。

为使陶瓷在更大范围内达到实用化国内外都对能改善陶瓷韧性陶瓷基复合材料进行了广泛研究。

陶瓷基复合材料(CMC)由于具有高强度、高硬度、高弹性模量、热化学稳定性等优异性能,是制造推重比10 以上航空发动机的理想耐高温结构材料。

一方面,它克服了单一陶瓷材料脆性断裂的缺点,提高了材料的断裂韧性;另一方面,它保持了陶瓷基体耐高温、低膨胀、低密度、热稳定性好的优点。

陶瓷基复合材料的最高使用温度可达1650℃,而密度只有高温合金的70%。

因此,近几十年来,陶瓷基复合材料的研究有了较快发展。

目前CMC 正在航空发动机的高温段的少数零件上作评定性试用。

2 陶瓷基复合材料的分类按增强材料形态分类,陶瓷基复合材料可分为颗粒增强陶瓷复合材料、纤维增强陶瓷复合材料、片材增强陶瓷复合材料。

按基体材料分类,陶瓷基复合材料可分为氧化物基陶瓷复合材料、非氧化物基陶瓷复合材料、碳/碳复合材料、微晶玻璃基复合材料。

3 瓷基体的种类陶瓷基体材料主要以结晶和非结晶两种形态的化合物存在,按照组成化合物的元素不同,又可以分为氧化物陶瓷、碳化物陶瓷、氮化物陶瓷等。

第2章复合材料的界面和优化设计.

第二阶段:聚合物的固化过程。固化阶段受第一阶段的影响,同时它也 直接决定着所形成的界面层的结构。如热固性树脂固化时的胶粒和胶絮。

界面层的结构包括:界面结合力的性质、界面层的厚度、界面层的组成和 微观结构。面作用机理

(1)界面浸润性理论

2.2 复合材料的界面

复合材料

郭连贵

湖北工程学院化学与材料科学学院

第2章 复合材料的界面和优化设计

石墨烯

掌握界面定义、组成 掌握界面的作用

掌握界面理论

掌握界面设计方法

了解界面表征方法

多壁碳纳米管

2

2.1 复合材料界面的概念

2.1 复合材料界面的概念

一、复合材料界面的定义

复合材料界面示意图

复合材料界面区成分比较复杂

不同界面结合强度断裂纤维周围基体形态模型

a. 弱界面结合状况 b. 界面结合适中状况 c. 界面结合过强状况

2.2 复合材料的界面

一、聚合物基复合材料的界面

1、界面的形成

第一阶段:基体与增强体的接触与浸润过程。在复合材料的制备过程中, 要求组份间能牢固的结合并有足够的强度,要实现这一点必须要使材料在 界面上形成能量最低结合,通常存在液态对固体的相互浸润。

一、聚合物基复合材料的界面

2、界面作用机理

(1)界面浸润性理论

2.2 复合材料的界面

(2)化学键理论

2.2 复合材料的界面

(3)扩散理论

2.2 复合材料的界面

(4)电子静电理论

2.2 复合材料的界面

(5)机械联接理论

2.2 复合材料的界面

(6)变形层理论和抑制层理论

2.2 复合材料的界面

关,也与复合材料各组分的浸润性、相容性、

《金属基复合材料》第二章,界面及相容性

2.2 Definition of interface (界面的定义)

It is a micro-region between matrix and reinforcements where the chemical composition is changed markedly and load can be transferred. It is a new phase which has a certain thickness and structure of which has obvious difference as compared to reinforcement or matrix. So called interfacial phases.

Type of interfacial binding force:(界面结合力有三类) 1) Mechanical combining force —— Friction,

(机械结合——摩擦力)

2) Physical combining force —— Vanderwaals force and hydrogen bond,(物理结合——范德华力和氢键)

metal matrix composite materials cannot be considered in isolation, they are mutually related. Chemical interactions and reactions between the matrix and the reinforcement component determine the interface adhesion, modify the characteristics of the composite components and affect the mechanical characteristics significantly. In high temperature use of MMCs the microstructure has to remain stable for long service periods. Thermal stability and failure is determined by changes in the microstructure and at the interfaces, e.g. reaction and precipitation processes. Thermal stress of MMCs can take place both isothermally and cyclically. The effects show differences. During a cyclic load of monolithic materials, especially at high temperature gradients and cycle speeds, a high probability of failure by thermal fatigue is to be expected, e.g. short-fiber reinforced aluminum alloys possess good thermal shock stability. The formation of the interface between the matrix and the reinforcing phase has a substantial influence on the production and characteristics of the metallic composite materials. The adhesion between both phases is usually determined by the interaction between them. During the production of the molten matrix e.g. by infiltration, wettability becomes significant.

复合材料界面粘接性能的监测与分析

复合材料界面粘接性能的监测与分析复合材料在工程领域中得到广泛应用,其独特的物理性质使其成为制造飞机、汽车和结构材料的理想选择。

然而,复合材料的性能很大程度上取决于其界面粘接性能。

因此,监测和分析复合材料界面粘接性能对于确保产品质量和使用寿命具有重要意义。

为了监测复合材料界面粘接性能,一种常用的方法是通过力学试验来评估粘接强度。

拉伸、剪切和剥离试验是常见的评估技术。

在拉伸试验中,施加纵向的压力来测试界面强度。

剪切试验则通过在两个相邻表面上施加剪切力来评估界面黏结强度。

剥离试验则是通过施加拉力来测试粘接层的强度。

这些试验方法能够提供一些关于复合材料粘接性能的基本信息,但是缺乏深入的分析。

为了更好地理解界面胶粘剂的性能,还可以进行界面形态分析。

电镜技术(如扫描电镜和透射电镜)能够提供关于复合材料界面形态的详细信息。

通过观察界面微观结构,可以评估胶粘剂的分布、界面的亲和性以及粘接层的完整性。

此外,原子力显微镜也可以用来研究表面的纳米级别特征,以便更好地理解复合材料界面的性能。

除了力学试验和界面形态分析外,热分析技术也可以用于评估复合材料界面粘接性能。

差示扫描量热法(DSC)可以用来分析胶粘剂的玻璃化转变温度,这对于界面黏结的稳定性和长期使用寿命非常重要。

动态热机械分析(DMA)则可以评估界面的弹性和黏弹性特性,从而了解胶粘剂对于应力和温度变化的响应。

在监测和分析复合材料界面粘接性能的过程中,还需要考虑界面预处理和环境因素。

界面预处理包括清洗、脱脂和粗糙化等步骤,以确保胶粘剂可以牢固地附着在基材上。

此外,湿度、温度和化学环境等因素也会对界面粘接性能产生影响。

因此,在测试和分析过程中,需要保持恒定的环境条件,以获得准确可靠的结果。

总之,复合材料界面粘接性能的监测与分析对于确保产品质量和使用寿命至关重要。

通过力学试验、界面形态分析和热分析等多种方法,可以全面了解胶粘剂的性能特征和界面的质量状况。

此外,还需要考虑界面预处理和环境因素对粘接性能的影响。

复合材料2

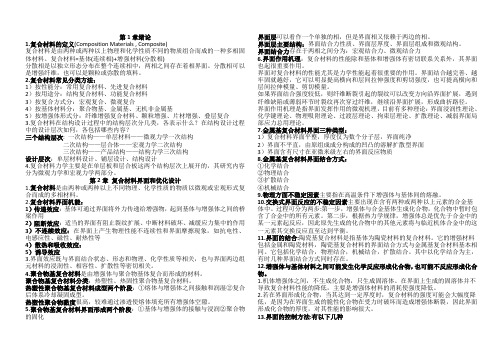

第1章绪论1.复合材料的定义(Composition Materials , Composite)复合材料是由两种或两种以上物理和化学性质不同的物质组合而成的一种多相固体材料。

复合材料=基体(连续相)+增强材料(分散相)分散相是以独立形态分布在整个连续相中,两相之间存在着相界面。

分散相可以是增强纤维,也可以是颗粒或弥散的填料。

2.复合材料常见分类方法:1)按性能分:常用复合材料、先进复合材料2)按用途分:结构复合材料、功能复合材料3)按复合方式分:宏观复合、微观复合4)按基体材料分:聚合物基、金属基、无机非金属基5)按增强体形式分:纤维增强复合材料、颗粒增强、片材增强、叠层复合3.复合材料在结构设计过程中的结构层次分几类,各表示什么?在结构设计过程中的设计层次如何,各包括哪些内容?三个结构层次: 一次结构——单层材料——微观力学一次结构二次结构——层合体——宏观力学二次结构三次结构——产品结构——结构力学三次结构设计层次:单层材料设计、铺层设计、结构设计4.复合材料力学主要是在单层板和层合板这两个结构层次上展开的,其研究内容分为微观力学和宏观力学两部分。

第2章复合材料界面和优化设计1.复合材料是由两种或两种以上不同物理、化学性质的物质以微观或宏观形式复合而成的多相材料。

2.复合材料界面机能:1)传递效应:基体可通过界面将外力传递给增强物,起到基体与增强体之间的桥梁作用2)阻断效应:适当的界面有阻止裂纹扩展、中断材料破坏、减缓应力集中的作用3)不连续效应:在界面上产生物理性能不连续性和界面摩擦现象,如抗电性、电感应性、磁性、耐热性等4)散热和吸收效应:5)诱导效应3.界面效应既与界面结合状态、形态和物理、化学性质等相关,也与界面两边组元材料的浸润性、相容性、扩散性等密切相关。

4.聚合物基复合材料是由增强体与聚合物基体复合而形成的材料。

聚合物基复合材料分类:热塑性、热固性聚合物基复合材料。

热塑性聚合物基复合材料成型两个阶段:①熔体与增强体之间接触和润湿②复合后体系冷却凝固成型。

复合材料的界面定义

复合材料的界面定义

复合材料是由两种或两种以上的材料组合而成的新材料,具有优异的性能和特点。

在复合材料中,界面是指不同组分之间的交界面,是复合材料中最重要的部分之一。

界面的性质和特点直接影响着复合材料的整体性能和应用范围。

因此,对复合材料的界面进行准确的定义是非常重要的。

首先,复合材料的界面可以被定义为不同组分之间的交界面,包括纤维和基体

之间的界面、不同填料之间的界面等。

这些界面通常是由于材料的不同成分或性质所导致的,因此界面的性质往往会对整体材料的性能产生显著的影响。

其次,复合材料的界面还可以被定义为材料的微观结构和相互作用的区域。

在

这些区域中,不同组分之间的相互作用会产生一系列的界面效应,如界面扩散、界面结合、界面应力传递等。

这些效应会直接影响着复合材料的力学性能、热学性能、耐久性等方面。

另外,复合材料的界面还可以被定义为材料的表面区域,包括纤维表面、填料

表面、基体表面等。

这些表面区域往往是复合材料与外界环境或其他材料之间的直接接触区域,因此界面的性质会直接影响着复合材料的耐腐蚀性、黏附性、润湿性等方面。

综上所述,复合材料的界面可以被定义为不同组分之间的交界面、材料的微观

结构和相互作用区域,以及材料的表面区域。

界面的性质和特点直接影响着复合材料的整体性能,因此对复合材料的界面进行准确的定义是非常重要的。

在未来的研究中,我们需要进一步深入理解复合材料的界面定义,探索界面效应对复合材料性能的影响机制,为复合材料的设计、制备和应用提供更加科学、准确的理论基础。

聚合物基复合材料2

19

四、袋压成型工艺 袋压成型是最早及最广泛应用于预浸料成型的工艺之一。 将纤维预制件铺放在模具中,盖上柔软的隔离膜,在热压 下固化,经过所需的固化周期后,材料形成具有一定结构 的构件。 袋压成型可分为三种:真空袋压成型、压力袋压成型和热 压罐成型

▼当沉积到一定厚度时,用辊轮压实,帮助纤维进一步浸 透树脂,排除气泡,

▼再进行加热或常温固化, ▼固化后脱模即获得制品。

17

喷射成型的工艺参数

☆喷射成型工艺参数主要有:

树脂含量:制品中树脂含量应控制在60%左右; 喷雾压力:当树脂黏度为0.2Pa·s,树脂罐压力为

0.05~0.15MPa时,雾化压力为0.3~0.35MPa;

(1)轮鼓缠绕法

适用于实验室的研究性工作或小批量生产

5

(2)陈列铺排法 湿法:许多平行排列的纤维束或织物同时进入胶槽,浸渍 树脂后由剂胶器除去多余胶液,经烘干除去溶剂后,加隔 离纸并经辊压整平,最后收卷。 干法:熔融态树脂从漏槽流到隔离纸上,通过刮刀后在隔 离纸上形成一层厚度均匀的薄膜,经导向辊与平行排列的 纤维或织物叠合,通过热鼓时树脂熔融并浸渍纤维,再经 过辊压使树脂充分浸渍纤维,冷去后收卷。

2.2 纤维增强复合材料的制备方法

2.2.1 聚合物基复合材料的工艺特点

聚合物基复合材料在性能方面有许多独到之处,其成型工

艺与其它材料加工工艺相比也有其特点: (1)材料的成型与制品的成型是同时完成的,复合材料的

第二章 复合材料的界面及界面优化

19

机械结合 基体与增强材料之间不发生化学反应,靠 纤维的粗糙表面与基体产生机械互锁而实现的。

在钢筋与混凝土之间的界面上会产生剪应力, 为此,在预应力钢筋的表面带有螺纹状突起。

20

表面越粗糙,互锁作用越强,机械粘结作 用越有效。

在大多数情况下,纯粹机械粘结作用很 难遇到,往往是机械粘结作用与其它粘结机理 共同起作用。但机械结合方式几乎存在于所有 复合材料中。

类型3

纤维与基体互不反应 纤维与基体互不反 纤维与基体反应形成界面

亦不溶解

应但相互溶解

反应层

钨丝 / 铜 Al2O3 纤维 / 铜 Al2O3 纤维 / 银 硼纤维(BN表面涂 层) / 铝 不锈钢丝 / 铝 SiC 纤维 / 铝 硼纤维 / 铝 硼纤维 / 镁

镀铬的钨丝 / 铜 碳纤维 / 镍 钨丝 / 镍 合金共晶体丝 / 同 一合金

二、界面的效应

(3)不连续效应 在界面上产生物理性能的不连续性和 界面摩擦出现的现象,如抗电性、磁性、耐热性等。

(4)散射和吸收效应 光波、声波、热弹性波、冲击 波等在界面产生散射和吸收,如透光性、隔音性、隔 热性、耐机械冲击及耐热冲击性等。

(5)诱导效应 一种物质(通常是增强相)的表面结构使 另一种(通常是聚合物基体)与之接触的物质的结构由 于诱导作用而发生改变,由此产生一些新的现象,如 低的膨胀性、耐冲击性和耐热性等。

钨丝 / 铜 – 钛合金 碳纤维 / 铝( 580 C) Al2O3 纤维 / 钛 硼纤维 / 钛 硼纤维 /钛-铝 SiC 纤维 / 钛 SiO2 纤维 / 钛

37

界面结合结合太弱,受载时,纤维大量拔出,强度 低;结合太强,纤维受损,复合材料脆断,既降低 强度,又降低韧性。只有界面结合适中的复合材料 才呈现高强度和高韧性。

先进复合材料Chap2-2

如何解决和改进?

缺点 环氧树脂复合材料吸湿量大,吸湿后玻璃化转变温度大幅

度下降,高温下的力学性能随之降低,导致工作温度下降。

对策

可在环氧树脂中引入含稠环的结构单元,提高耐热性 在多官能环氧树脂中增加憎水基团,降低吸湿能力

合成含氟的环氧树脂

用氧代替官能环氧树脂中的氮,提高对湿气的抗耐性 采用新的固化剂

(i) 不饱和聚酯树脂

简称为聚酯树脂。主要以顺丁烯二酸酐(Mleic anhydride)、 苯二酸酐(Phthalic anhydride) 、乙二醇(Glycol)等为主要成分。 最常见的聚酯树脂是正聚酯树脂(Ortho-resin),其成分为苯 二酸酐、顺丁烯二酸酐和乙二醇。 此外,还有耐碱性较强的同分异构聚酯树脂(Iso-resin),其 成分为异苯二酸、顺丁烯二酸酐和乙二醇。 添加其他高分子化合物或改变高分子结构,可获得许多种 类聚酯树脂。 聚酯树脂在玻璃纤维增强高分子复合材料中应用的较多。 聚酯树脂在固化时收缩较大,在产品设计时应考虑。

Advanced Composite Materials

中国海洋大学

材料科学与工程研究院

3. Matrices

在复合材料中,基体材料通过与增强材料界面间的粘接成为 一个整体,并以剪应力的形式向增强材料传递载荷,保护增 强材料免受外界环境的作用和物理损伤。 基体还像隔膜一样,使增强材料彼此分开。这样,对于纤维 增强复合材料来说,即使是个别纤维断裂,裂纹也不会迅速 地从一根纤维扩展到其它纤维。 另外,复合材料的拉伸(tension)、压缩(compression)、剪切 (shear)、耐热、耐腐蚀等性能都与基体材料有着密切的关系。 因此 ,研究和了解基体材料的组成、性能和作用是十分重要 的

复合材料学(第二章 复合材料的基体材料) (2)

是主要承载物,基体的强度对非连续增强金 属基复合材料具有决定性的影响。因此要获 得高性能的金属基复合材料必须选用高强度 的铝合金为基体,这与连续纤维增强金属基 复合材料基体的选择完全不同。如颗粒增强 铝基复合材料一般选用高强度的铝合金为基 体。

用于电子封装的金属基复合材料有:高碳 化 硅 颗 粒 含 量 的 铝 基 (SiCp/A1) 、 铜 基 (SiCp/Cu)复合材料,高模、超高模石墨纤维 增强铝基(Gr/Al)、铜基(Gr/Cu)复合材料, 金刚石颗粒或多晶金刚石纤维铝、铜复合材 料,硼/铝复合材料等, 其基体主要是纯铝

和纯铜。

1、用于450℃以下的轻金属基体

目前研究发展最成熟、应用最广泛的金属 基复合材料是铝基和镁基复合材料, 用于航

天飞机、人造卫星、空间站、汽车发动机零 件、刹车盘等,并已形成工业规模生产。对 于不同类型的复合材料应选用合适的铝、镁 合金基体。连续纤维增强金属基复合材料一 般选用纯铝或含合金元素少的单相铝合金, 而颗粒、晶须增强金属基复合材料则选择具 有高强度的铝合金。

用于耐磨零部件的金属基复合材料有:碳 化硅、氧化铝、石墨颗粒、晶须、纤维等增 强铝、镁、铜、锌、铅等金属基复合材料, 所用金属基体主要是常用的铝、镁、锌、铜、 铅等金属及合金。

用于集电和电触头的金属基复合材料有: 碳(石墨)纤维、金属丝、陶瓷颗粒增强铝、 铜、银及合金等。

功能用金属基复合材料所用的金属基体均 具有良好的导热、导电性和良好的力学性能, 但有热膨胀系数大、耐电弧烧蚀性差等缺点。

飞机和人造卫星构件上应用,取得了巨大的 成功。

基体材料是金属基复合材料的主要组成, 起着固结增强物、传递和承受各种载荷(力、 热、电)的作用。基体在复合材料中占有很大 的体积百分数。在连续纤维增强金属基复合 材 料 中 基 体 约 占 50%-70% 的 体 积 , 一 般 占 60%左右最佳。颗粒增强金属基复合材料中 根据不同的性能要求,基体含量可在90% ~ 25%范围内变化。多数颗粒增强金属基复合 材料的基体约占80%~90%。而晶须、短纤 维增强金属基复合材料基体含量在70%以上,

第2章 复合材料的界面和优化设计

余应力。因而不能选用模量很低的基体与模量很高的纤维复合,否则

纤维容易发生屈曲。在选择金属基复合材料的组分材料时,为避免过 高的残余应力,要求增强体与基体的热膨胀系数不要相差太大。

界面的作用机理:

界面作用机理是指界面发挥作用的微观机理。

1、界面浸润性理论

浸润性是表示液体在固体表面上铺展的程度。 该理论认为,填充剂被液态树脂良好浸润是非常重要 的,若浸润不好会在界面上产生孔隙,易使应力集中而使 复合材料开裂,如果两组组分完全浸润,则树脂与填充剂 之间的黏结强度将超过基体的内聚强度。

价值、能否推广使用的一个极重要的问题。

界面效应既与界面结合状态、形态和物理--化

学性质等有关,也与界面两侧组分材料的浸润性、

相容性、扩散性等密切相联。

复合材料中的界面并不是一个单纯的几何面,

而是一个多层结构的过渡区域,界面区是从与增

强剂内部性质不同的某一点开始,直到与基体内

整体性质相一致的点间的区域。

31

4、扩散理论

复合材料的基体与增强材料间可以发生 原子或分子的互扩散或发生反应,从而形成反 应结合或互扩散结合。对于聚合物来说,这种 粘结机理可看作为分子链的缠结(如图所示)。

上述每一种理论都有一定的实验支待,

但每一种理论都有它的局限性,这是因为

界面相是一个结构复杂而具有多重行为的相。

二、金属基复合材料的界面

1、界面类型

类型

I类界面

基体与增强材料之 间既不相互反应,也不 互溶,这类界面微观是 平整的,而且只有分子 层厚度,界面除了原组 成物质外,基本上不含 其它物质。

聚合物基复合材料的界面

调节界面内应力和减缓应力集中

解决方法:

(1) 控制复合材料成型中的冷却历程;对材料进行适当热处理; (2) 在增强材料与基体间引入一层可形变的界面层。

4.金属基复合材料界面设计

① 希望增强材料与基体之间具有良好的润湿性, 粘着强,有利于界面均匀、有效地传递应力; ② 增强材料与基体润湿后互相间发生一定程度的 溶解,保持适宜的界面结合力,提高复合材料的 强韧性;

界面结合状态抗张强度mpa断口形貌结合不良断口形貌结合不良206纤维大量拔出长度很长呈刷子状结合适中纤维大量拔出长度很长呈刷子状结合适中612有的纤维拔出有一定长度铝基体发生颈缩可观察到劈裂状结合稍强有的纤维拔出有一定长度铝基体发生颈缩可观察到劈裂状结合稍强470出现不规则断面可观察到很短的拔出纤维结合过强224典型的脆性断裂平断口表碳纤维增强铝的抗张强度和断口形貌2

最重要的结合方式。

反应结合的本质:能够发生反应的两种元素或化合物,通 过相互接触和相互扩散发生某种化学反应。随反应程度的 增加,界面结合强度也增大,但由于界面反应产物多为脆 性物质,所以当界面层达到一定厚度时,界面上的残余应 力可使界面破坏,反而降低界面结合强度。要实现良好的 反应结合,必须选择最佳的制造工艺参数(温度、压力、 时间、气氛等)来控制界面反应的程度。

例2 碳纤维增强镍基复合材料。在800℃高温下,在界面碳先溶 入镍,而后又析出,析出的碳是石墨结构,密度增大而在界面留 下空隙,给镍提供了渗入碳纤维扩散聚集的位置。而且随温度的 提高镍渗入量增加,在碳纤维表层产生镍环,严重损伤了碳纤维, 使其强度严重下降。

如何防止碳在镍中先溶解 后析出的问题,就成为获得 性能稳定的Cf / Ni的关键。

在某些金属基复合材料体系中,采用基体合金中添加 某些合金元素以改善增强材料与基体之间的浸润条件或有

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

式中C0为λ12=0时界面孔穴大小, n为大于0常数,一般n取2

润湿直接与黏合强度相关

1

f

EG 2 1 2 k 1 2 C0

n 2

σ 为断裂强度,k为常数,EG为弹性模量和断

裂能 由上可以直观表明润湿能力对黏结强度影响

固体材料的表面处理 提高温度,能改善润湿性 提高液态基体的压力,可改善润湿毛细压

偶 联 剂

偶联剂主要分为有机硅烷偶联剂,有机铬偶

联剂,钛酸酯类偶联剂等。 有机硅烷偶联剂

硅烷偶联剂的作用机理

硅烷偶联剂的通式

RnSiX4-n n=1~4。 ①X基团水解,形成硅醇:

②硅醇的硅羟基之间以及硅醇硅羟基与玻纤

表面硅羟基之间形成氢键:源自 ②硅羟基之间脱水形成-Si-O-Si-键:

但是,化学键理论也不是十全十美的,

有些现象难用化学键理论作出令人满意 的解释。 如有些偶联剂不含有与基体树脂起反应 的活性基团,却有较好的处理效果。按 化学键理论,基体与增强剂之间的偶联 剂只要单分子层就行,但实际上偶联剂 在增强纤维表面不是单分子层结构,而 有多层结构。

碳纤维,有机纤维表面处理是化学键理论应用实例,

通过等离子体。辐照等处理,在纤维表面产生-COOH、

-OH等含氧活性基团,提高与环氧基体的反应能力,形 成界面化学键,大大提高黏结强度。

图 M40 碳纤维表面SEM图片

图 M55碳纤维表面SEM图片

可逆水解理论

该理论认为,在玻璃纤维增强的复合材

料中,偶联剂不是阻止水分进入界面, 而是当有水存在时,偶联剂与水在玻璃 表面上竞争结合。由于硅烷偶联剂与玻 璃表面的Si-OH基形成氢键的能力比水强, 足以与水分子竞争表面,故驱去水而与 玻璃表面键合。这种竞争,产生以下两 个可逆反应:

图1 浸润和不浸润的界面

浸润性好有利于两相的界面接触,但浸润

性不是界面粘接的唯一条件。 例如,氯丙基硅烷的表面张力为48.8mN/ m,溴苯基硅烷的表面张力为49.4mN/m, 它们的表面张力大,但却对不饱和聚酯无 效; 乙烯基硅烷的表面张力只有33.4mN/m, 却是对不饱和聚酯有效的偶联剂;乙基硅 烷的表面张力与乙烯基硅烷相似,对不饱 和聚配却是无效的。

这两个可逆反应建立了键的形成与断 裂的动态平衡,依靠这种动态平衡,在 界面上起着如下几方面的作用。

对水产生排斥作用。由于偶联剂与玻璃表面上的

硅醇的反灾能力比水强。所以在竞争对水产寸排 斥。然而这种反应物遇水可以水解.使键断裂。 这种键的形成与断裂,对界面上的水不断地产生 排斥作用。 由于这种动态平衡,使界面上应力松弛,偶联剂 参与了树脂固比反应.成为固化树脂的一部分。 这样.偶联剂的一端与树脂形成了一层刚件较强 的聚合硬膜,这层膜与坡璃的界面代表了玻璃与 树脂的界面.当键受水解后产生的游离硅醇处在 两个很近的刚性表面之间而无处可去,又结成原 来链.或者由于界面上的应力集中使键断裂后, 两刚性界面发生相对滑移.在新的位置上形成新 键。这洋,使界面上保持应力的松弛状态。

扩散的程度如何,取决于两相的表面性质和黏

结条件。 对自黏合的扩散过程而言,低分子液体润湿与 扩散是可同时实现,一旦界面形成很快消失; 高聚物自黏合而言,先润湿,后扩散。 不相似的的高聚物,通常不相溶,扩散系数很 小,整个大分子越过界面层形成新界面不容易, 从动力学看,进行运动的大分子链只限于局部 链段,一般可形成1-100nm扩散厚度

这种键的形成-断裂-形成的动态结合状态随树脂与增 强体表面始终保持一定的粘合强度。当受到应力作 用时,可以滑动,使键断裂.当滑到新的位置时、 又形成新键,这是一种力学动态平衡,在界面建立 了化学动力学平衡。

当生成柔性聚合膜时,上述的可逆平衡不能

成立。当处理剂与增强材料间的键水解后产 生的硅醇会随着柔性高聚物表面收缩回去, 不能与临近的羟基重新成键。因此不能形成 动态可逆的平衡吸附层。另外,柔性聚合物 缩回去后,界面上就留下了空隙,水就可能 趁机攻击树脂和界面,导致界面脱粘。

硅烷在无机表面上的非可逆平衡吸附层

摩擦理论

摩擦理论认为,基体与增强材料界面的

形成完全是由于摩擦作用。基体与增强 材料间的摩擦系数决定了复合材料的强 度。 处理剂的作用在于增加了基体与增强材 料间的摩擦系数,从而使复合材料的强 度提高。

该理论可较好地解释复合材料界面受 水等低分子物质浸入后强度下降,干燥 后强度又能部分恢复的特点。小分子浸 入界面使基体与增强材料间的摩擦系数 减小,界面传递应力的能力减弱,故强 度降低。干燥后界面水分减少,基体与 增强材料间的摩擦系数增大,传递应力 的能力增加,故强度部分恢复。

①官能团R`-O-与填料表面经基反应。 ②官能团-Ti-O-与含酯基聚合物发生酯交换反应,与环氧树脂中羟基发生反 应。反应使体系粘度升高。 ③官能团-O-X-可按需要选择,以获得必要的水解稳定性,热稳定性,酯交 换反应性及其他特殊性能。如烷氧基有增进粘度的作用;磺酰基对环氧、 聚酯有触变性;磷酸酯基有阻燃性,可赋予PVC柔性,降低环氧的粘度, 增加聚酯粘度;焦磷酸酯基可改善PVC冲击性;亚磷酸酯基是防老剂,并 有降低聚酯和环氧粘度的作用。 ④官能团-R2-是分子个的有机骨架,对性能的影响如表1 ⑤官能基-Y-能与热固性树脂反应,实现填料与聚合物的偶联。官能基-Y-的 效果如表2 ⑥功能基n代表官能度,n=1—3。可根据需要调节,使它对有机相产生多 种不同效果。

扩散理论

理论由Borozncui等提出,理论认为高聚物的相

互黏结是由表面上大分子互相扩散所致,两相 分子链互相扩散、渗透、缠结,形成界面层。 扩散过程与分子链的相对分子量、柔性、温度、 溶剂、增塑剂等因素有关。当两种高聚物溶解 度参数接近时,便容易发生互溶和扩散,得到 比较高的黏结强度。 扩散理论有局限,高聚物黏结剂与无机物之间 显然不会发生界面扩散问题。

由杨氏方程可知:

cos

s - g l -s l-g

增大固体的表面张力,减少固液界面张力 都能改善液体材 料对固体材料的浸润。 由润湿铺展系数公式: λ12=γ 2- γ 1- γ 12 未润湿孔径大小C与λ 12关系为

1 2 C C0 1 2

R一般为异丙基。如 异丙基三异硬酯酰基钛酸酯(TTS)

异丙基三(二辛基磷酸酯)钛酸酯(TTOP-12)

单烷氧基钛酸酯与填料表面的反应原理为:

(2)螯合型钛酸酯 如双(二辛基焦磷酸酪)氧乙酸酯钛酸酯

其对填料表面作用机理为:

配位型

如:

或写成如下结构:

其中-OR可与填料表面的羟基发生反应。

钛酸酯按其分子结构,可具有六种功能:

化学键理论

化学键理论认为要使两相之间实现有效 的粘接,两相的表面应含有能相互发生化 学反应的活性基团,通过官能团的反应以 化学键结合形成界面。若两相之间不能直 接进行化学反应,也可通过偶联剂的媒介 作用以化学键互相结合,如图2所示。

化学键理论是应用最广、也是应用最成 功的理论。硅烷偶联剂就是在化学键理论 基础上发展的用来提高基体与玻璃纤维间 界面结合的有效剂。硅烷偶联剂一头可与 破纤表面以硅氧键结合,另一端可参与与 基体树脂的固化反应。通过硅烷偶联剂的 媒介作用,基体与增强纤维实现了界面的 化学键结合,有效地提高了复合材料的性 能。

表1 有机骨架对性能的影响

表2 官能团Y的效果

玻璃纤维增强塑料界面 玻纤表面有很强的吸水性:

吸附的水可是多分子层的:

在碱性条件下,玻纤骨架可因如下反应破坏:

产生的OH-离子可再侵蚀玻璃骨架。 由于玻纤的化学稳定性不是太好,所以玻 纤增强塑料的耐腐蚀性能很大程度上决定于 基体树脂和复合产量的界面状态。

碱相互作用结合。这里酸碱为广义酸碱。物质 的酸碱性可以通过酸性参数E和碱性参数C来表 示

溶剂 氯仿 特丁醇 四氢呋喃 二氧六环

C E

0.308 6.79

0.615 4.18

8.75 2.00

4.88 2.33

表面偏酸性的无机材料宜于偏碱性的基

体结合,表面偏碱性的材料宜于偏酸性 的基体结合,如果表面酸碱性不配合, 可以对填料进行表面处理。 两相发生酸碱作用,作用焓 Δ H=EAEB+CACB

过渡层理论

考虑到复合材料成型时基体与增强材料,热膨胀系

数相差较大,因此在固化过程中,纤维与基体界面 会产生附加应力,导致复合材料性能下降,成型时 固化收缩产生的内应力也可能产生不利因素。为消 除内应力,界面区应该存在一个过渡层,起到应力 松驰作用,称为“过渡层理论” 一种理论认为过渡层应该是塑性层,塑性变形能够 起到应力松弛作用,理论也称为“变形层理论”; 传统偶联剂数量不足以满足应力松驰要求,认为塑 性层不是偶联剂,而是偶联剂于优先吸附的柔性层 所组成,柔性层厚度大于偶联剂层。“柔性层理论” 另一种理论认为基体与增强材料之间存在的应力松 弛不是塑性的变形层,而是磨量介于两者之间,起 均匀传递应力作用,也称“抑制层理论”

偶联剂在破纤表面的结构

用气相二氧化硅[比表面积(390土40)m2/g〕作为破纤的模 拟物.以乙烯基三乙氧基硅烷(VTES)为偶联剂,用红外光谱 研究了偶联剂在SIO2表面上的结构。 如下图中A是VTES处 理的Si02红外光谱图,B是SiO2:的谱图,应用差谱技术,得 到Si02表面上的VTES谱图为差谱A—B。

硅烷偶联剂与玻纤表面以-Si-O-Si-化学键结合;同时在玻纤 表面缩聚成膜,形成了有机R基团朝外的结构,如下图所示:

图5 玻纤表面的有机硅单分子层示意图

有机铬偶联剂

有机铬偶联剂的通式如下:

最常用的R:CH-C=CH2, 称作“沃兰”。

有机铬偶联剂的作用机理与有机硅烷类 似,可表示如下:

钛酸酯类偶联剂 单烷氧基类钛酸酯

力与接触角关系如下: