仿真实验指导书:第十章加热炉

加热炉燃烧控制系统设计与仿真

摘要冶金工业消耗大量的能源,其中钢坯加热炉就占钢铁工业总能耗的四分之一。

自70年代中期以来,各工业先进国对各种燃烧设备的节能控制进行了广泛、深入的研究,大大降低了能耗。

步进式加热炉不仅是轧线上最重要的设备之一,而且也是耗能大户。

钢坯加热的技术直接影响带钢产品的质量、能源消耗和轧机寿命。

因此步进式加热炉优化设定控制技术的推广对钢铁企业意义重大。

步进式加热炉的生产目的是满足轧制要求的钢坯温度分布,并实现钢坯表面氧化烧损最少和能耗最小。

由于步进式加热炉具有非线性、不确定性等特点,其动态特性很难用数学模型加以描述,因此采用经典的控制方法难以收到理想的控制效果,只能依靠操作人员凭经验控制设定值,当工况发生变化时,往往使工艺指标(如空燃比)实际值偏离目标值范围,造成产品质量下降消耗增加。

针对以上情况,本文通过理论和仿真比较说明使用双交叉限幅控制系统是一种比较好的燃烧控制方法。

关键词:步进式加热炉;空燃比;双交叉限幅;系统仿真AbstractMetallurgical industry consumes large amounts of energy, the billet heating furnace accounts for 1/4 of the total energy consumption of iron and steel industry. Since 70 time metaphase, the advanced industrial countries have conducted extensive research, in-depth on the energy saving control device of different combustion, greatly reduces the energy consumption.Reheating furnace is not only the most important one of the equipment of the rolling line, but also a large energy consumer. Billet heating technology directly affects strip steel product quality, energy consumption and mill life. The step type heating furnace optimal setting control technology is of great significance to the promotion of iron and steel enterprises. Step type heating furnace production is designed to meet the requirements of the temperature distribution of the billet rolling surface, and to achieve the fewest stock scale loss and energy consumption. Due to the characteristics of reheating furnace is a nonlinear, uncertainty, its dynamic characteristics is difficult to use mathematical model to describe, so using classic control theory to receive the ideal control effect, can only rely on the operation experience of the personnel to control the set value, when the conditions change, often make the process indicators (such as the air fuel ratio) the actual value is far from the target range, decrease the product quality consumption increase. In view of the above situation, this paper through theoretical and simulation results illustrate the use of double cross limiting control system is a good method for controlling combustion.Keywords: reheating furnace; air fuel ratio; double cross limit; system simulation目录摘要 (I)第一章引言 (1)第二章步进式加热炉 (4)2.1步进式加热炉简介 (4)2.2 步进式加热炉工艺过程 (5)2.3 加热炉控制技术的发展和现状 (8)第三章燃烧控制系统设计及仿真 (9)3.1 步进式加热炉生产工艺和控制要求 (9)3.2 燃烧控制系统及仿真 (10)3.2.1 Simulink简介 (10)3.2.2 仿真模型的建立 (11)3.2.3 串级比值控制系统设计及仿真 (12)3.2.4 单交叉限幅燃烧控制系统设计及仿真 (17)3.2.5 双交叉限幅控制系统设计及仿真 (22)3.2.6 偏置单元和炉膛负压控制系统简介 (29)第四章组态软件MCGS在加热炉控制中的应用 (30)4.1 MCGS简介 (30)4.2 MCGS在加热炉控制中的应用 (32)第五章仪表选型 (34)5.1 检测元件的选型 (34)5.1.1 温度检测 (34)5.2 压力和流量的测量 (36)5.3 变送器的选取 (37)5.3.1温度变送器 (38)5.3.2差压变送器的选取 (39)5.4 执行器的选择 (40)结束语 (42)参考文献 (43)致谢 (44)第一章引言工业锅炉广泛应用于炼油、冶金、化工、轻工、造纸、纺织与食品等行业。

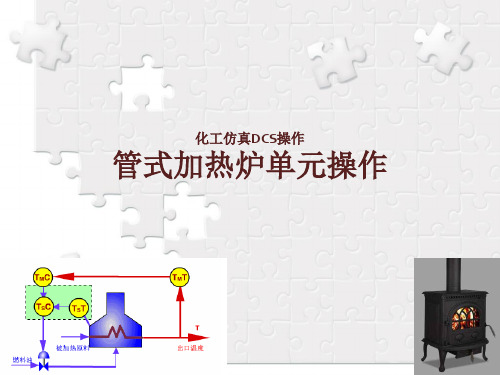

管式加热炉温度控制系统仿真设计

管式加热炉温度控制系统仿真设计摘要:随着科学技术的飞速发展,消费者对民用生产和工业生产对产品的性能有了更新的要求,其中,对产品的温度控制的要求也越来越高,所以研究设计管式加热炉的温度控制器具有很大的现实意义和使用价值。

本文是基于PID 控制算法的管式加热炉智能温度控制器为研究对象,首先阐述本文的研究背景和温度自动控制器的需求,然后对分析了传统控制方法的弊端,对模糊控制方法进行了介绍。

随后利用模糊PID计算方法计算对系统功能的实现情况,并从硬件和软件两个方面进行系统运行调试,得出较好的结果。

关键词:温度控制器;SSR 固态继电器;STM32 单片机ABSTRACT:With the rapid development of science and technology, consumer and industrial production to civilian production requirements for product update performance, which, on product temperature control requirements have bee more sophisticated, so designing resistance furnace temperature controller is of great practical significance and usefulness. This article is a resistance furnace temperature controller based on PID control algorithm for the study, first of all explains the background of this study and temperature control needs, then design the overall system-wide programme, including in particular the hardware system design, system design and software design of the control circuit of temperature. Then take advantage offuzzy PID calculation system of implementation, and run from the two systems in terms of hardware and software debugging, produce better results and conclusion full text. KEY WORDS:Temperature controller; SSR-solid state relays; STM32 microcontroller目录1 引言12.管式加热炉温度系统12.1管式加热炉的一般结构22.2管式加热炉传热方式53 管式加热炉温度系统的模糊控制73.1 常规控制方法的局限性73.2 智能控制思想83.3 管式加热炉温度系统的智能模糊控制93.3.1 模糊控制概述93.3.2 模糊控制原理93.3.3 模糊控制器结构102.2.4 建立模糊规则表144.控制系统仿真164.1 PID原理164.2 PID参数的选择174.3 Smith模糊PID控制算法204.4 模糊PID控制器的设计及仿真结果21结论25参考文献 (25)1 引言随着现代科技的快速发展,科学技术的应用,大大改善了人类的生产、生活方式。

加热炉仿真

图5.4钢坯温度预报模型程序

Billet’s tWO dimension temperature model program

34.Astrom K J.Hagglund T The Future of PID Contr01 2001(09)

35.Musavi M T.Domnisorn C.Smith G A neuro-fuzzy system for prediction of pulp digester Knumber 1999

线性模型是用来描述线性过程的,满足叠加原理和均匀性。非线性模型是用来描述非线性过程的,它们一般不满足叠加原理。如果模型经过适当的数学变化可以将本来是非线性的模型转变成线性模型,那么原模型称为本质线性模型,否则称为本质非线性模型。

动态模型是用来描述过程处于过渡过程时的各状态变量之间的关系的模型,它们一一般都是时间的函数。静态模型则是动态模型处于稳态时的表现,或者说静态模型是用来

30.H Amano.N Okubo.H Nishikama Development of O2 Control of Furnaces in the Iron and Steel Industry

31.A Kusters MIMO system identification of a slab reheating furnace 1994

23.刘志俭MATLAB应用程序接口用户指南 2001

24.H Imanari.M Tsugeno.M Hioka New process control system in hot strip mill of North Star BHP Steel 1999(08)

加热炉用耐火材料ppt课件

多垛罩式退火炉

以宝钢罩式退火炉为例:退火时间为66~106h,随品种、规格及数量 而定,最高退火温度750℃。

退火炉炉衬耐火材料种类

退火炉主要使用粘土砖、轻质粘土砖、高铝砖、硅藻土砖、 烧嘴砖、泥浆、玻璃纤维板及陶瓷纤维等材料;

在某些温度急变的部位,如炉门口,用堇青石砖、碳化硅 砖和刚玉砖等。

★炉衬一般用氧化铝含量为36~75%的铝硅系耐火材料。

本章主要知识点

轧钢用耐火材料

初轧厂的均热炉 热轧厂的加热炉 冷轧厂的罩式退火炉

基本要求:了解耐火材料在加热炉中的使用,掌握加热炉用耐 火材料损坏的原因;

难点和重点: 加热炉用耐火材料的要求和性能.

思考题:1. 轧钢用加热炉主要有几种类型? 2. 加热炉用耐火材料的主要材质有哪些,有些什么 类型,分别用于什么部位? 3. 加热炉用耐火材料的损坏原因是什么?

2、加热炉

加热炉是用来把初轧坯、连铸坯、小钢锭等进行加热到 热轧所需的温度的热工设备。主要包括推钢式加热炉、步 进式加热炉等。

步进式加热炉是连续式加热炉的一种形式。它的主要特 征在于用步进式炉底(或步进梁)带动炉料在炉内向前运 行,代替推钢机把炉料由后向前运行。

各部位的炉温基本恒定,可分为低温、中温、高温三个 段带,分别为预热带、加热带和均热带,其温度分别为 800~900ºC、1150~1200ºC、1200~1300ºC。

了 解 轧 钢 及 其 工 艺 流 程

1、均热炉soaking pit(furnace)

均热炉是轧钢厂用加热炉之一。由炉盖、炉墙、炉底和 换热装置等部分组成。

均热炉的结构

均热炉作用

脱模后的热钢锭或冷钢锭垂直放在炉坑中,上加炉盖, 将钢锭加热至轧制温度的工业炉。

加热炉系统用户手册

加热炉单元仿真系统(教师/学员)目录一、工艺流程简介 (3)1. 装置的工作原理 (3)2. 装置流程说明 (4)二、设备列表 (4)三、仪表列表 (5)四、工艺卡片 (7)五、复杂控制说明 (7)1.分程控制 (7)2.串级控制 (8)六、操作规程 (8)1. 冷态开车 (8)2. 正常运行 (10)3. 正常停车 (10)4. 燃料气中断 (12)5. 引风机故障 (13)6. 炉管破裂 (13)7. 项目列表 (14)八、仿DCS操作组画面 (15)1. 操作组画面 (15)2. 流程图画面 (15)九、加热炉单元仿真PI&D图 (17)十、加热炉单元DCS图&现场图 (21)一、工艺流程简介1.装置的工作原理在工业生产中,能对物料进行热加工,并使其发生物理或化学变化的加热设备称为工业炉或窑。

一般把用来完成各种物料的加热、熔炼等加工工艺的加热设备叫做炉;而把用于固体物料热分解所用的加热设备,叫做窑,如石灰窑。

按热源可分为:燃煤炉、燃油炉、燃气炉和油气混合燃烧炉。

按炉温可分为:高温炉(>1000℃)、中温炉(650~1000℃)和低温炉(<650℃。

工业炉的操作使用包括:烘炉操作、开/停车操作、热工调节和日常维护。

其中烘炉的目的是排除炉体及附属设备中砌体的水分,并使砖的转化完全,避免砌体产生开裂和剥落现象。

分为三个主要过程:水分排除期、砌体膨胀期和保温期。

油气混合燃烧管式加热炉开车时,要先对炉膛进行蒸汽吹扫,并先烧燃料气再烧燃料油。

而停车时正好相反,应先停燃料油,后停燃料气。

点燃料油火嘴前,要先用蒸汽吹干净火嘴上的结焦和集水。

本单元选用的是一种油-气体混合燃烧管式加热炉,这是石油化工生产中常用的设备之一,主要结构有:辐射室(炉膛)、对流室、燃烧器、通风系统等。

辐射室(炉膛)位于加热炉的下部,是通过火焰或高温烟气进行辐射加热的部分。

辐射室是加热炉的主要热交换场所,全炉热负荷的70%~80%是由辐射室担负的,它是全炉最重要的部分。

加热炉单元仿真培训操作说明

1、设备列表 ................................................................................................................................................. 3 2、现场阀门 ................................................................................................................................................. 4 3、仪表列表 ................................................................................................................................................. 4 4、工艺参数 ................................................................................................................................................. 5

1、简单控制 ................................................................................................................................................. 5 2、复杂控制 ................................................................................................................................................. 5

化工单元仿真实训指导书

. 化工单元仿真实训指导书第一章实训目的第二章实训内容锅炉单元仿真一、工作原理锅炉主要是通过燃烧后辐射段的火焰和高温烟气对水冷壁的锅炉给水进行加热,使锅炉给水变成饱和水而进入汽包进行气水分离,而从辐射室出来进入对流段的烟气仍具有很高的温度,再通过对流室对来自于汽包的饱和蒸汽进行加热即产生过热蒸汽。

锅炉的主要用途是提供中压蒸汽及消除催化裂化装置再生的CO废气对大气的污染,回收催化装置再生的废气之热能。

二、主要设备WGZ65/39-6型锅炉,采用自然循环,双汽包结构。

B101:锅炉主体,V101:高压瓦斯罐,DW101:除氧器,P101:高压水泵,P102:低压水泵,P103:Na2HPO4加药泵,P104:鼓风机,P105:燃料油泵。

三、装置的操作1、冷态开车操作本装置的开车状态为所有设备均经过吹扫试压,压力为常压,温度为环境温度,所有可操作阀均处于关闭状态。

步骤:(1)启动公用工程, (2)除氧器投运,(3)锅炉上水,(4)燃料系统投运,(5)锅炉点火,(6)锅炉升压,(7)锅炉并汽,(8)锅炉负荷提升,(9)至催化裂化除氧水流量提升。

2、正常操作(1)正常工况下工艺参数①FI105:蒸汽负荷正常控制值为65T/h。

②TIC101:过热蒸汽温度投自动,设定值为447℃。

③LIC102:上汽包水位投自动,设定值为0.0mm。

④PIC102:过热蒸汽压力投自动,设定值为3.77Mpa。

⑤PI101:给水压力正常控制值为5.0MPa.⑥PI105:炉膛压力正常控制值为小于200mmH2O。

⑦TI104:油气与CO烟气混烧200℃,最高250℃油气混烧排烟温度控制值小于180℃。

⑧POXYGEN:烟道气氧含量:0.9 - 3.0%。

⑨PIC104:燃料气压力投自动,设定值为0.30MPa。

⑩PIC101:除氧器压力投自动,设定值为2000H2O ,LIC101:除氧器液位投自动,设定值为400mmH20.(2)正常工况操作要点1)在正常运行中,不允许中断锅炉给水。

焦化仿真之加热炉冷态初态

PIP103B.PV > 0.5000 7 :[S6] 开泵P103A进口阀

1.00 1.00 1.00 1.00 1.00

1.00

1.00

质量

5 1 1 6

8 :[S7] 启动泵 起始条件 (与): LIC1003.PV > 10.0000 P103I.OP > 0.5000

起始条件(返回 最后一项):

PIC1003.PV > 0.2700 5 :[S3] 打开燃料气管线导 6 :[S4] 确认管线燃料气含 7 :[S5] 确认管线燃料气含

起始条件(返回 最后3.0000

5.00 5.00 2.00 5.00

2.00 2.00 2.00

点火(P4)

质量

上偏差: 4.0000, 最大 上偏差: 6.0000 下偏差: 4.0000, 最大 下偏差: 6.0000

起始条件(返回 最后一项):

PIC1004.PV < -20.0000

进料升温过程(P5)

过程起始条 件:无 过程终止条 件:无 1 :[S7] 逐渐将四路炉管进 2 :[S1] 严格按照升温曲线 3 :[S2] 控制炉子缓慢升 4 :[S3] 严格按照升温曲线 5 :[S4] 控制炉子缓慢升 6 :[S5] 严格按照升温曲线 7 :[S6] 控制炉子缓慢升

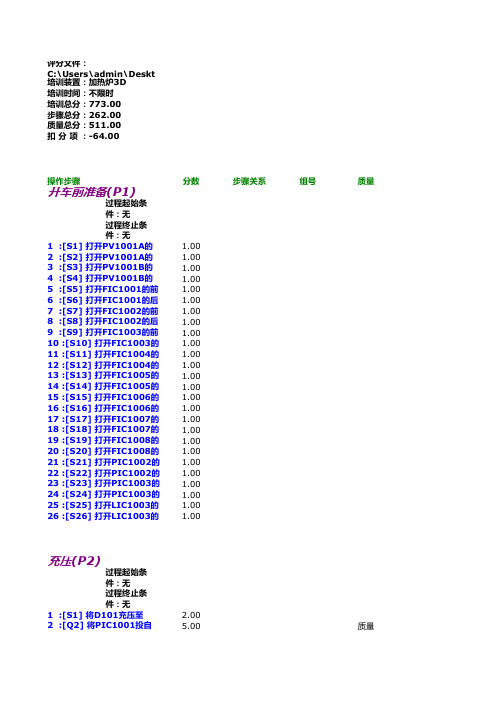

评分文件:

C:\Users\admin\Deskt 培训装置:加热炉3D 培训时间:不限时 培训总分:773.00 步骤总分:262.00 质量总分:511.00 扣 分 项 :-64.00

操作步骤

开车前准备(P1)

过程起始条 件:无 过程终止条 件:无 1 :[S1] 打开PV1001A的 2 :[S2] 打开PV1001A的 3 :[S3] 打开PV1001B的 4 :[S4] 打开PV1001B的 5 :[S5] 打开FIC1001的前 6 :[S6] 打开FIC1001的后 7 :[S7] 打开FIC1002的前 8 :[S8] 打开FIC1002的后 9 :[S9] 打开FIC1003的前 10 :[S10] 打开FIC1003的 11 :[S11] 打开FIC1004的 12 :[S12] 打开FIC1004的 13 :[S13] 打开FIC1005的 14 :[S14] 打开FIC1005的 15 :[S15] 打开FIC1006的 16 :[S16] 打开FIC1006的 17 :[S17] 打开FIC1007的 18 :[S18] 打开FIC1007的 19 :[S19] 打开FIC1008的 20 :[S20] 打开FIC1008的 21 :[S21] 打开PIC1002的 22 :[S22] 打开PIC1002的 23 :[S23] 打开PIC1003的 24 :[S24] 打开PIC1003的 25 :[S25] 打开LIC1003的 26 :[S26] 打开LIC1003的

电加热炉_MATLAB仿真

天津城建大学课程设计任务书2013 -2014学年第 2学期 控制与机械工程学院 电气工程及其自动化专业 班级 12 姓名 学号课程设计名称: 过程控制设计题目: 电加热炉炉温的模糊控制完成期限:自 2014 年 6 月 22 日至 2014 年 6 月 27 日共 1 周设计依据、要求及主要内容:设计任务电加热炉炉温的控制过程如下:测温元件将检测到的温度信号送到变送器的输入回路,经低电平自激调制放大后输出mA 级的电流信号,该信号经过电阻后变为0~5V 的电压信号,然后通过A/D 转换将模拟量信号转换成为数字量信号,经过计算机与设定值比较、运算后,再由D/A 转换输出0~5V 的模拟量电压信号,该电压直接控制晶闸管调功器的输出功率,从而对电加热炉的温度进行调节,调节范围:20~350℃。

电加热炉温度控制系统示意图如图1所示:图1 电加热炉系统示意图如图1,本文中将控制信号()u t 到炉膛温度()c t 这一整个过程看作一个控制系统。

电加热炉装置是一个具有自平衡能力的对象,可用一阶惯性和滞后环节来近似描述。

被控对象参数K=70,T=100,τ=80。

系统的传递函数为:8070()1001s G s e s -=+试用模糊控制器实现温度控制。

二、设计要求1)超调小、调节时间短,系统无静差; 2)给出控制策略和选定参数,并详细说明参数整定过程;3)给出MATLAB 下的仿真曲线。

4)给出硬件实现方案,包括控制器和检测回路芯片的具体型号。

三、设计报告课程设计报告要做到层次清晰,论述清楚,图表正确,书写工整;详见“课程设计报告写作要求”。

四、参考资料[1] 何衍庆.工业生产过程控制(1版).北京:化学工业出版社,2004[2] 邵裕森.过程控制工程.北京:机械工业出版社2000[3] 过程控制教材指导教师(签字):教研室主任(签字):批准日期: 年 月 日摘要电加热炉是典型的工业过程控制对象,在我国应用广泛。

电加热炉温度控制系统性能的MATLAB仿真

电加热炉温度控制系统性能的MATLAB仿真————————————————————————————————作者:————————————————————————————————日期:电加热炉温度控制系统性能的 MATLAB仿真系别:机电与自动化学院专业班:姓名:学号:指导教师:2013年月日电加热炉温度控制系统性能的MATLAB仿真MATLAB simulation the performance of the control system of heating furnace temperature摘要近年来随着工业的发展,电加热炉在工业控制中的应用越来越广泛。

温度是电加热炉控制系统的一个主要参数,对温度的控制要求也越来越高。

传统控制算法一般要建立在一定的数学模型之上,模型的精确度对控制效果有直接的影响.然而电加热炉是一种具有非线性、纯滞后、大惯性、时变性和升温单向性的控制对象,很难用数学方法建立精确模型.模糊控制不依赖于模型,但由于它的理论并不完善,算法复杂,控制过程会存在稳态误差。

传统PID控制理论成熟,容易实现,虽然大多数情况下可以满足性能要求,但其性能取决于参数的整定情况,且它的快速性和超调量之间的矛盾关系,使它不能同时满足快速升温和超调量小的要求。

鉴于此,本文将模糊算法和常规PID算法结合起来,在手动经验的基础上建立模糊规则,在线自整定PID的参数,提高控制效果。

本文提出了基于模糊PID的箱式电加热炉控制系统的设计方法。

首先介绍了模糊PID 控制器的设计方法,并用MATLAB仿真比较了常规PID控制算法和模糊PID控制算法的性能,分析了模糊PID在电加热炉温度控制中的可行性.最后在二次开发设计的基于组态软件King View开发的系统中,对模糊PID算法和常规PID算法进行了实时调试,并对实验结果进行了分析.关键词:温度控制;MATLAB;模糊PID;常规PIDAbstractWith the development of industry.electric heating furnace is more and more widely used 。

加热炉温度控制系统设计与仿真研究 精品

内蒙古科技大学本科生毕业设计说明书(毕业论文)题目:加热炉温度控制系统设计与仿真研究学生姓名:潘凯学号:200440503222专业:测控技术与仪器班级:测控04-2班指导教师:闫俊红加热炉温度控制系统设计与仿真研究摘要在钢铁企业中,为了将钢坯加热到轧制所规定的工艺要求,必然地要求对加热炉内的温度进行有效的控制,使之保持在某一特定的范围内。

而温度的维持又要求燃料在炉内稳定地燃烧。

加热炉燃烧过程是受随机因素干扰的,具有大惯性、纯滞后的非线性过程。

本设计针对加热炉燃烧控制系统,主要介绍的控制方案有单回路控制系统、串级比值控制系统、单交叉限幅控制系统、双交叉限幅控制系统,并对每一种控制方案进行了理论分析。

运用MATLAB软件对温度控制系统进行了较为全面的仿真和性能分析。

通过分析比较可以得出结论,双交叉限幅对加热炉温度的控制优于其它的控制方案。

双交叉限幅的炉温控制系统使煤气流量和空气流量相互限制,既防止了燃烧中冒黑烟,也防止了空气过剩,达到控制加热炉温度,提高煤气燃烧率,避免环境污染等目的。

关键词:加热炉;单交叉限幅控制;双交叉限幅控制;MATLAB仿真Temperature Control of Heating Furnace System Design andSimulink StudyAbstractIn the enterprises where producing iron and steel, in order to heat up billet to the technological requirements of rolling, the temperature inside the furnace must be controlled effectively so that it remains in a specific range. Maintaining the temperature needs the stable burning of fuel inside the furnace. Furnace combustion process is a non-linear process which is subject to the random interference, great inertia and the pure time delay.The design for the furnace combustion control system is mainly on the control of a single-loop control programme, the ratio of cascade control system, control system limiting unilateral, bilateral limiting control system, and analyses each of the control programme on theory. Using MATLAB software makes a more comprehensive simulation and performance analysis on the temperature control system. Through analysis and comparison we can conclude that bilateral limiting control system is superior to others in the furnace temperature control. The temperature control system of bilateral limiting control system makes gas flow and air flow restrict on each other, which not only prevent the burning of black smoke, but also prevent the excess air, to reach the purposes of controlling the furnace temperature, enhancing the rate of combustion gas and avoiding pollution and others.Key words: furnace; single-limiting control; bilateral-limiting control; MA TLAB Simulation目录摘要 (I)Abstract (II)第一章绪论 (1)1.1 概述 (1)1.2 国内现状 (2)1.3 本设计的研究内容 (2)第二章加热炉工艺简介 (3)2.1 加热炉的组成 (3)2.2 加热炉的温度加热方式 (3)2.3 加热炉工艺流程 (3)2.4 加热炉温度控制要求 (5)2.4.1 燃烧系统 (6)2.4.2 炉膛负压 (7)2.5 空燃比 (8)第三章加热炉的温度控制系统 (10)3.1 单闭环控制系统 (11)3.2 炉膛负压控制系统 (12)3.3 串级比值燃烧控制系统 (13)3.4 单交叉限幅燃烧控制系统 (15)3.4.1 单交叉限幅燃烧控制系统工作原理 (15)3.4.2 单交叉限幅燃烧控制系统特点 (17)3.5 双交叉限幅燃烧控制系统 (17)3.5.1 双交叉限幅燃烧控制原理图 (17)3.5.2 双交叉限幅燃烧控制系统的工作原理 (18)3.5.3 双交叉限幅燃烧控制特点 (20)第四章加热炉温度控制系统仿真 (23)4.1 对象模型的建立 (23)4.2 系统各装置数学模型的建立 (24)4.3 仿真软件简介 (26)4.4 加热炉炉温控制系统仿真结果分析 (27)4.4.1 炉温单回路控制仿真 (27)4.4.2 燃料空气串级比值控制仿真 (31)4.4.3 单交叉限幅控制仿真 (34)4.4.4 双交叉限幅控制仿真 (36)4.5 总结 (38)第五章系统的检测变送装置及正反作用 (39)5.1 检测变送 (39)5.1.1 差压式流量计 (39)5.1.2 热电偶 (39)5.2 系统仪表正反作用的确定 (40)参考文献 (41)致谢 (42)第一章绪论1.1 概述加热炉是热轧生产过程的重要热工设备,其能耗占到钢铁工业总能耗的25%。

仿真与控制综合实践教学指导书.

仿真与控制综合实践教学指导书1、仿真机组概况1锅炉锅炉由哈尔滨锅炉厂制造,型号为HG1025/18.2-YM6型,锅炉为亚临界、一次中间再热、控制循环、单炉膛、固态排渣煤粉炉。

制粉系统采用中速磨,正压直吹冷一次风机形式,锅炉呈∏形布置,三分仓回转式空气预热器,采用平衡通风,摆动式燃烧器四角布置切园燃烧。

炉水循环泵为三台KSB型低压头循环泵。

采用CE于七十年代末期发展的内螺纹管膜式水冷壁的强制循环系统(简称CC以降低锅炉循环倍率至2左右。

正常运行时,投运两台即可满足MCR工况,第三台备用。

在锅炉炉膛上部布置有壁式再热器、分隔屏和后屏过热器。

在水平烟道依次布置后屏再热器,末级再热器和末级过热器。

在尾部烟道,布置有低温过热器和省煤器,烟气通过三分仓回转式空气预热器和除尘器,最后由引风机通过烟囱排出。

过热器系统共设置两级喷水减温器。

再热汽温控制通过再热器事故减温器和燃烧器倾角调节。

在锅炉的尾部竖井下集箱按CE的惯例装有容量为5%的起动疏水旁路。

制粉系统配有两台一次风机,采用正压直吹式系统,高压头冷一次风机使整个磨煤系统作正压运行。

配有五台ZGM-95G中速磨,前墙布置。

锅炉燃烧方式为四角布置切圆燃烧。

每台磨配一层煤粉喷咀,燃烧器可以上下摆动,最大摆动角度为士30°,作为调节汽温的一种手段。

锅炉采用高能电弧点火装置的两极点火系统,由高能电弧点燃轻柴油,再由柴油点燃煤粉。

锅炉共有20只煤粉燃烧器,12支油燃烧器,12层二次风口。

12支油枪总出力为25%MCR。

锅炉上方装有火焰电视摄像机和炉膛烟温探针。

锅炉配有两台三分仓回转式空气预热器。

设置送风机、引风机、和电除尘器各两台。

锅炉额定工况主要参数:过热蒸汽流量:905.3t/h过热蒸汽出口压力(表压:17.26MPa(176kg/cm2过热蒸汽出口温度:540.6℃再热蒸汽流量:745.1t/h再热蒸汽进口压力:3.41MPa(34.76kg/cm2再热蒸汽进口温度:317.3℃再热蒸汽出口温度:540.6℃给水温度:273.1℃2汽轮机本仿真机所仿汽轮机为上海汽轮机厂制造的300MW汽轮机,汽轮机型号为N300-16.7/538/538,型式为亚临界、一次中间再热、高中压合缸、双缸双排汽、单轴凝汽式汽轮机。

油田地面工程系统模拟实验加热炉工作原理

油田地面工程系统模拟实验加热炉工作原理

加热炉工作原理

将液体(气体)燃料燃烧在加热炉的辐射室(炉膛)中,产生高温烟气,作为热载体流向对流室,从烟囱排出。

加热原油首先进入加热炉对流室炉管,原油温度一般为29。

主要是通过对流经对流室的烟气进行对流来获取热量,通过传热从炉管外表面传至炉管内表面,并通过对流方式向原油输送。

原油通过对流室炉管进入辐射室炉管。

在辐射室内,燃烧器喷出的火焰主要通过辐射将热量的一部分辐射到炉管的外表面,另一部分辐射到铺设炉管的炉墙上。

炉壁受热再经辐射作用于后火面的一侧炉管外表面。

这两部分辐射热共同作用,使炉管外表面升温,与管壁内表面形成温差。

热通过传热进入油管内壁,在油管中流动,通过对流作用向内壁不断吸收热量,达到了原油加热的工艺要求。

加热炉的加热能力取决于火焰强度(炉温)、炉管表面积和总传热系数。

火焰越强,炉温越高,炉与油流之间的温差越大,传热越大;火焰与烟气接触的炉管面积越大,传热越多;炉管导热性能越好,炉结构越合理,传热越多。

控制火嘴可以调节火焰的强度。

但是对于有一定结构的炉子,在正常运行条件下,炉温达到一定值后不会上升。

炉管表面的总传热系数对于一个炉子来说是一定的,所以每个炉子的加热能力都有一定的范围。

实践中,火焰燃烧不良及炉管结焦对加热炉的加热性能有影响。

所以环洋工业提醒,要注意控制燃烧器使其完全燃烧,防止局部炉管温度过高而结焦。

6化工仿真DCS加热炉单元仿真操作

2.2 管式加热炉的冷态开车

燃料系统

燃料气管网的燃料气在调节器PIC101的控制下进入燃料气罐V-105,燃料 气在V-105中脱油脱水后,分两路送入加热炉,一路在PCV01控制下送 入常明线;一路在TV106调节阀控制下送入油—气联合燃烧器。 来自燃料油罐V-108的燃料油经P101A/B升压后,在PIC109控制压送至燃 烧器火咀前,用于维持火咀前的油压,多余燃料油返回V-108。来自管 网的雾化蒸汽在PDIC112的控制压与燃料油保持一定压差情况下送入燃 料器。 来自管网的吹热蒸汽直接进入炉膛底部。

• 正常工况下主要工艺参数的生产指标 (1)炉出口温度TIC106: -- ℃。 (2)炉膛温度TI104: -- ℃。 (3)烟道气温度TI105: -- ℃。 (4)烟道氧含量AR101: -- %。 (5)炉膛负压PI107: -- mmH2O。 (6)工艺物料量FIC101: -- kg/h。 (7)采暖水流量FIC102: -- kg/h。 (8)V-105压力PIC101: -- atm。 (9)燃料油压力PIC109: -- atm。 (10)雾化蒸汽压差PDIC112: -- atm。

2.4 管式加热炉的冷态开车

各个设备作用:

2.4 管式加热炉的冷态开车

开车前的准备

点火准备工作

燃料气准备 点火操作

• 正常工况下主要工艺参数的生产指标 • (1)炉出口温度TIC106:420℃。

升温操作 引工艺物料

• (2)炉膛温度TI104:640℃。 • (3)烟道气温度TI105:210℃。 • (4)烟道氧含量AR101:4%。

启动燃料油系统 • (5)炉膛负压PI107:-2.0mmH2O。

调整至正常

• (6)工艺物料量FIC101:3072.5kg/h。 • (7)采暖水流量FIC102:9584kg/h。

基于MATLAB的炉温控制系统的仿真

控制系统仿真课程大作业题目: 基于MATLAB的炉温控制系统的仿真院系名称:电气工程学院专业班级:自动F0904学生姓名:学号:指导教师:教师职称:讲师评语:成绩:任课教师:时间:在数字PID算法中,为了避免传统PID控制器算法中积分累积所造成的系统较大超调和不稳定,甚至是积分饱和,人们常常会使用积分分离PID算法加以改进。

本文又提出了变速积分PID算法,并以电锅炉温度控制系统为例,基于MATLAB 并运用仿真分析手段,对两种不同算法的控制效果进行了比较,得出了积分分离算法的上升时间tr较短,而变速积分算法的调节时间ts较短,最大超调量较小,振荡次数较少,在温度控制系统中变速积分优于积分分离的结论。

本文以加热炉控制系统为例提出了一种模糊控制方案, 介绍了模糊控制器的设计过程并很方便地利用SIMULINK 进行了仿真研究, 结果证明, 这种模糊控制系统具有良好的动态性能。

关键词:PID控制;积分分离;变速积分;MATLAB1 绪论 (4)2 系统描述 (4)2.1 系统过程 (4)2.2 系统的组成和基本工作原理 (5)2.3 对象模型的归纳 (6)3 PID控制及仿真 (6)3.1分分离PID控制算法 (7)3.2 变速积分PID控制算法 (7)4 基于两种控制算法的炉温控制系统仿真 (8)结论 (10)致谢 (10)参考文献 (11)1 绪论控制系统计算机仿真是应用现代科学手段对控制系统进行科学研究的十分重要的手段之一。

进入80年代以来, 几乎所有控制系统的高品质控制均离不开系统仿真研究。

通过仿真研究可以对照比较各种控制策略与方案, 优化并确定相关参数, 特别是对于新控制决策与算法的研究, 进行系统仿真更是必不可少的。

一般而言, 对控制系统进行计算机仿真首先应建立系统模型, 然后依据模型编制仿真程序, 充分利用计算机作为工具对其进行数值求解并将结果加以显示。

显然, 通常在仿真过程中, 十分耗费时间与精力的是编制和修改仿真程序。

环形加热炉设计与仿真

摘要进入新世纪后随着工业的高速发展,钢铁企业的生产能力得到了不断地提升,环形加热炉技术也在不断的成熟,而传统的推钢式进出料机已经不适合在环形加热炉中使用,为了适应环形加热炉的进出料特点,在此专门为加热炉量身定做了环形加热炉装取料机。

此机型包括了整体机架,小车,钳杆这三部分。

运用夹紧气缸和升降气缸来实现钳杆对钢料的夹取和升降运动,同时钳杆装载在小车上,小车可以在机架的导轨上进退运动。

小车是用电动机驱动的,当电动机运行时,带动安装在电动机上的齿轮转动,我们在右横梁上装配了与小车齿轮可以啮合的齿条来实现小车在机架导轨上的运动。

在实际情况下充分根据环形加热炉的特点特地使用两台一样的装取料机分别安装在装料口和出料口。

两机同时进行装取料,极大地提高了加热钢料的效率,也更充分地发挥了环形加热炉的高效率的特性,提高了整个厂区的工作效率和经济效益,与当前我国提出的高产、优质、低耗的理念相吻合。

关键词:环形加热炉;装取料;有限元分析;高效ABSTRACTIn order to adapt to the rapid development in the new century, industrial steel enterprise production capacity has increased a lot then before, the annular heating furnace technology has been more mature, the traditional pushed steel type translation machine dose not suitable for using in the annular heating furnace any more. In order to adapt to the characteristics of the annular heating furnace a new type of feeding machine has been tailored specifically for the annular heating furnace is installed. The model of this machine includes the whole frame, car and clamp stem. Using clamping cylinder and the cylinder to lift the bar clamp on steel clip and lifting movement, and installed with the car pliers stem, can be translated on the rails in the frame. The car was droved by a electric motor, the electric motor was droved by the gears which installed in the motor. According to the characteristics of annular heating furnace, two feeding machines were installed respectively in the loading and discharging part. These two machines simultaneously outfit feeding, greatly improving the efficiency of heating steel, also improve the efficiency of the whole factory work efficiency and economic benefit and coincide with the current idea of high-yield, high-quality and low consumption.Keywords: annular heating furnace; Pack feeding; Finite element analysis; high Efficient目录摘要............................................................................................................. 错误!未定义书签。

仿真演示软件运行方法提示—PS2000-加热炉演示-运行提示资料文档

TZZY(PS-2000)

仿真软件运行方法提示

1.仿真实习软件的操作、监视与控制通过鼠标点击上方“工具栏”的图标按键

选择进入相应的画面,同时在左下方的提示栏中给出文字提示。

软件的操作激活首先必须选择工具栏最左端的“红色三角”图标,软件即从启动画面自动进入第一流程图画面(G1)。

2.仿真软件的主要操作画面有:流程图画面(G1,G2,……)、控制组画面

(C1,C2,……)、趋势画面(T1)、报警画面(A1)和自动评分画面(SC),当鼠标引导的光标指向工具栏的某一图标按键时,提示栏中都有文字说明。

3.工具栏中标有(P1,P2,……)的图标按键是新增的工程图片素材画面,注意

提示栏显示的说明。

4.软件退出仅设一个出口,实现方法是:点击左上角菜单栏的“文件(F)”,

然后在下拉菜单中选择“退出”,软件即终止运行且退出。

第1页,共1页。

仿真实验指导书:第十章加热炉

第十章 加热炉一、工艺流程简介石油化工领域常见的加热炉,目的在于使物料升高温度。

从结构上看加热炉可以分解成燃烧器、燃料供给系统、炉体及有关的控制系统及紧急事故时的安全保护系统。

其中炉体主要包括空气流道、燃烧段、辐射段、对流段、烟筒及调节空气流量的挡板。

1、 流程简述本加热炉所使用的燃料气主要含甲烷与氢气,其百分比组成如下:CH4 34.5 % C2H6 11.3 %C3H8 6.6 % C4H10 4.9 %C5H10 0.7 % H2 38.2 %N2 3.8 %燃料气供给管路系统在加热炉的结构中是较复杂的部分,见流程图10-1所示。

燃料气首先经过供气总管从界区引到炉前。

该管道的端头下部连有一个气、液分离罐,分离罐设两路排放管线,一路将燃料气中所夹带的水和凝液排放入地沟,另一路将燃料气管线中可能滞留的空气排入火炬系统。

在距供燃气管线端头2m处有一分支管线,将燃料气引入加热炉。

此管线上设紧急切断阀HV-02,这个阀门由控制室遥控开或关。

当出现燃料气异常,如突然阻断引起炉膛熄火事故时,应首先关闭此阀。

加热炉停车时也应关闭此阀。

管线上装有流量变送器及孔板,用来检测记录燃料气的流量FI-01。

计量单位为Nm3/d(标准立方米/天)。

另外由一现场压力表PI-02显示燃料气的总压,正常值为0.5~0.8MPa.管线引至炉底分成两路,一路供主燃烧器使用,另一路供副燃烧器使用。

在主燃烧器管线上设炉出口温度控制调节阀,通过调节燃气的流量来控制炉出口温度。

现场压力PI-03指示主燃烧器供气支管压力。

在副燃烧器供气管线上装有一个自力式压力调节器PC-01,当燃料气总压波动时,维持副燃烧器支管压力为0.32 MPa,通过现场压力表PI-04指示。

滞留在主、副燃烧器支管中的水或非燃料气,如空气、氮气等,通过V1、V2、V3排入地沟或火炬系统。

加热炉的两个主燃烧器分别通过阀门V4、V5或V9、V10同主燃烧器供气管相连。

加热炉与实验参量

1.误差确定误差:测量值与真值之间的差值。

相对误差:确定误差与待测量真值之比的百分数。

确定允许误差:测量仪表在全刻度范围内任意点允许存在的最大确定误差。

相对允许误差:仪表确定允许误差与仪表标尺的量程范围之比的百分数。

系统误差:在一样的条件下,屡次测量同一被测量时,确定值和符号不变或按某一确定的规律变化的误差。

疏失误差〔粗大误差/过失误差〕:由于测量者主观过失、仪器的误动作等因素造成的远大于具体条件下可能消灭的测量误差。

随机误差:听从统计规律的误差。

无法消退。

2.热电偶与热电阻热电偶:直接测量温度并把温度信号转换成热电动势信号,通过二次仪表转换成被测介质的温度。

热电阻:金属或半导体材料电阻随温度的变化而变化,测定这些材料电阻的变化,便可以确定所对应的温度值,利用此特性制造的传感器,就是热电阻。

3.汤姆逊效应在一根均质的金属导体上,假设存在温度提督,两端存在温差,那么温度较高的一段自由电子动能大,集中速率大,在温度较低的一段,自由电子的动能小,集中速率小,这样在导体内部由于两端的自由电子相互集中的速率不同,也会产生电动势,称为汤姆逊电势,也称温差电势。

4.热电偶的根本定律① 均质导体定律:由单一均质导体组成的回路,不管导体截面和长度如何,两接点温差有多大,在回路中都不会有热电势产生。

即热电偶必需由两种不同的均质材料组成。

② 中间导体定则:在热电偶回路中,接入第三、四种导体,只要使装入的导体两端温度相等,且接入的导体是均质的,则无论接入导体的温度分布如何,都不会转变原来热电偶所产生热电势的大小。

即E (T,T )=E (T)-E (T )ABC 0 AB AB0③ 中间温度定则:假设热电偶回路两接点温度为T 、T 时,产生的热1 3电势 E 等于该热电偶在接点温度为 T 、T 和 T 、T 时所产生的热电势E总和E 的代数和。

23 1 2 2 3 12即E =E +E 。

13 12 235.热电偶补偿方法①计算补正法:先测出冷端实际温度T‘,然后查出当该热电偶热端温度为T’,冷端温度为0℃时的热电势E(T’,0),再依据下式进展补正:E(T,0)=E(T,T’)+ E(T’,0)② 温度修正法:令 T 为仪表的指示温度,T z n 为热电偶的冷端温度, 则被测的真实温度 T=T +KT 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第十章 加热炉一、工艺流程简介石油化工领域常见的加热炉,目的在于使物料升高温度。

从结构上看加热炉可以分解成燃烧器、燃料供给系统、炉体及有关的控制系统及紧急事故时的安全保护系统。

其中炉体主要包括空气流道、燃烧段、辐射段、对流段、烟筒及调节空气流量的挡板。

1、 流程简述本加热炉所使用的燃料气主要含甲烷与氢气,其百分比组成如下:CH4 34.5 % C2H6 11.3 %C3H8 6.6 % C4H10 4.9 %C5H10 0.7 % H2 38.2 %N2 3.8 %燃料气供给管路系统在加热炉的结构中是较复杂的部分,见流程图10-1所示。

燃料气首先经过供气总管从界区引到炉前。

该管道的端头下部连有一个气、液分离罐,分离罐设两路排放管线,一路将燃料气中所夹带的水和凝液排放入地沟,另一路将燃料气管线中可能滞留的空气排入火炬系统。

在距供燃气管线端头2m处有一分支管线,将燃料气引入加热炉。

此管线上设紧急切断阀HV-02,这个阀门由控制室遥控开或关。

当出现燃料气异常,如突然阻断引起炉膛熄火事故时,应首先关闭此阀。

加热炉停车时也应关闭此阀。

管线上装有流量变送器及孔板,用来检测记录燃料气的流量FI-01。

计量单位为Nm3/d(标准立方米/天)。

另外由一现场压力表PI-02显示燃料气的总压,正常值为0.5~0.8MPa.管线引至炉底分成两路,一路供主燃烧器使用,另一路供副燃烧器使用。

在主燃烧器管线上设炉出口温度控制调节阀,通过调节燃气的流量来控制炉出口温度。

现场压力PI-03指示主燃烧器供气支管压力。

在副燃烧器供气管线上装有一个自力式压力调节器PC-01,当燃料气总压波动时,维持副燃烧器支管压力为0.32 MPa,通过现场压力表PI-04指示。

滞留在主、副燃烧器支管中的水或非燃料气,如空气、氮气等,通过V1、V2、V3排入地沟或火炬系统。

加热炉的两个主燃烧器分别通过阀门V4、V5或V9、V10同主燃烧器供气管相连。

两个副燃烧器分别通过阀门V6、V7或V11、V12同副燃烧器供气管相连。

炉膛蒸汽吹扫管线上设置V8阀。

蒸汽由此管线进入炉膛。

加热炉物料为煤油,来自分离塔塔釜,经过加热后返回塔釜。

加热炉在分离塔中起再沸器的作用。

对于沸点较高的物料常用此方法。

煤油入口管线设置切断阀HV-01、流量检测孔板及调节阀。

煤油进入炉内首先经过对流段。

对流段的结构相当于列管式换热器,作用是回收烟气中的余热将煤油预热。

烟气走管间(壳程),煤油走管内(管程)。

对流段的入口和出口分别由温度TI-01和TI-02指示。

对流段流出的煤油全部进入辐射段炉管,接受燃烧器火焰的辐射热量,最后达到所需要的加热温度后出加热炉。

炉管外表面和出口设有温度指示TI-03和TRC-01调节。

加热炉炉体与烟筒总共高15m,进入炉体的空气量由挡板DO-01的开度调节。

空气的吸入是在炉内热烟气与炉外冷空气的重度差推动下自然进行。

对流段烟气出口处设烟气温度检测TI-04,烟气含氧量在线分析检测点AI-01及挡板开度调节与检测DO-01。

炉膛中设有炉膛压力检测点PI-01。

2·燃烧器的组成及工作原理燃烧器是加热炉直接产生热量的设备。

每一个主燃烧器配备一个副燃烧器和点火孔,构成一组。

主燃烧器的供气管口径大,燃烧时产生的热量也大。

副燃烧器口径小,产生的热量很小,主要用于点燃主燃烧器。

点火的正确步骤是:首先用蒸汽吹扫炉膛,检测确认炉膛中不含可燃性气体后,将燃烧的点火棒插入点火孔,再开启副燃烧器的供气阀门。

待副燃烧器点燃并经过一段时间的稳定燃烧后,即可直接打开主燃烧器供气阀,副燃烧器的火焰会立刻点燃主燃烧器。

如果点火顺序不对,可能发生炉膛爆炸事故。

炉子的加热负荷越大,燃烧器的组数也越多。

本加热炉有两组燃烧器。

3·挡板在燃烧中的作用装在烟道内的挡板可以由全关状态连续开启达到全开状态(0~100%)。

前面已提到本加热炉的进风为自然吸风。

因此,挡板的作用主要用于控制进入炉膛的空气量。

进入炉膛空气量的多少决定了燃烧反应的程度,即相当于一定的进风量,燃料气供给量过大,将会产生不完全燃烧。

反之,进风量过大,将使烟气带走的热量增加。

所以,正确的操作应当是保证完全燃烧的前提下,尽量减少空气进入量。

即挡板的开度必须适中,不能过大,也不能过小。

在炉子运行中调整挡板时还应注意的一点是,当炉膛处于不完全燃烧时,开启挡板不得过快,这样会使大量空气进入炉膛,由于不完全燃烧,炉膛中有过剩的高温燃料气,会立刻全面燃烧而引发二次爆炸事故。

在炉膛处于燃烧的情况下,挡板开度较大,炉膛进风量大,炉膛负压(mmH2O )升高,同时烟气中的含氧量也升高。

反之负压减少,烟气中的含氧量减少,甚至为正压。

正常工况应使炉膛内形成微负压-3.5~ -6.0(mmH2O),烟气中的含氧量在1.0%-3.0%之间。

含氧量大于3%说明空气量过大。

含氧量小于0.8 %说明处于不完全燃烧状态。

4· 加热炉控制系统及特点加热炉控制系统的目的是当炉出口温度达到要求值(300℃)后使其维持不变。

本加热炉的温度控制回路(TRC-01)是通过主燃烧器供气管的燃料气流量,使炉出口温度达到给定值。

该控制系统是一个单回路的常规控制方案。

比较特殊的地方不在调节器及回路本身,而在调节阀的特殊构造上。

此调节阀在全关时仍能保持一个最小开度,以防主燃烧器熄火。

副燃烧器的供气量很小,所以采取压力自力式调节将供气压力维持在0.32MPa,以保持长明状态。

由于采用了以上控制方案,在紧急事故状态或停车时,必须将紧急切断阀HV-02彻底关断。

二、流程图说明加热炉工艺流程图10-1中的控制仪表及操作设备说明如下。

1.指示仪表FI-01 燃料气流量 Nm3/d TI-01 煤油入口温度 ℃TI-02 加热炉对流段出口温度 ℃ TI-03 辐射段炉管表面温度 ℃TI-04 对流段烟气出口温度 ℃ PI-01 炉膛压力 mmH2OPI-02 燃料气总压力 MPa PI-03 主燃烧器供气管分压力 MPa PI-04 副燃烧器供气管分压力 MPa DO-01 挡板开度 %AI-01 烟气含氧量 %图10-1 流程图画面2.调节器FRC-01 被加热物料煤油流量调节器 t/hTRC-01 煤油出口温度调节器 ℃PC-01 副燃烧器供气压力自力式调节器 MPa3.手操器HV-01 煤油切断阀 HV-02 燃料气紧急切断阀DO-01 烟气挡板4.开关及快开阀门V1 至火炬泄放阀 V2 副燃烧器供气管路泄放阀 V3 主燃烧器供气管路泄放阀 V4 1号主燃烧器供气前阀V5 1号主燃烧器供气后阀 V6 1号副燃烧器供气前阀V7 1号副燃烧器供气后阀 V8 蒸汽吹扫阀V9 2号主燃烧器供气前阀 V10 2号主燃烧器供气后阀V11 2号副燃烧器供气前阀 V12 2号副燃烧器供气后阀IG1 1号点火开关 IG2 2号点火开关5.报警限 (H:高限报警 L:低限报警)TRC-01 <295 ℃ (L) TRC-01 >310 ℃ (H) FRC-01 <3.0 t/h (L) AI-01 >5.0 % (H)O (H) AI-01 <0.5 % (L) PI-01 >0.0 mmH2图10-2 控制组画面图10-3 指示仪表画面三、操作说明1.加热炉冷态开车操作步骤① 检查以下各阀门和设备是否完好:燃料气紧急切断阀HV-02;加热炉出口温度调节阀(TRC-01);副燃烧器供气压力调节阀(PC-01);挡板DO-01从0%~100%开关试验。

② 检查以下各阀门是否关闭:各主燃烧器阀门V4、V5、V9、V10;各副燃烧器阀门V6、V7、V11、V12;燃料气紧急切断阀HV-02;供气管泄放阀V1、V2、V3;炉膛蒸汽吹扫阀V8 。

③ 将调节器TRC-01与FRC-01置手动。

④ 全开煤油入口阀HV-01,手调FRC-01输出,使煤油流量达到10t/h左右,使炉管中有大 于最小流量(3.0t/h)的煤油流过。

⑤ 全开燃料气紧急切断阀HV-02,手动TRC-01置输出 30%左右。

⑥ 开启V1、V2、V3泄放阀,放掉供气管中残存的非燃料气体,供气管中充满燃料气后, 关闭V1、V2、V3。

手动TRC-01置输出为零。

⑦ 全开挡板DO-01,为蒸汽吹扫作准备。

⑧ 打开蒸汽阀V8吹扫炉膛内可能滞存的可燃性气体。

3~5分钟后关闭V8,确认炉内可燃性气体在爆炸限以下时方可转入下一步(此处以氧含量AI-01低于15.0 %为准。

关V8后氧含量上升属正常),否则继续吹扫炉膛。

⑨ 将挡板DO-01关小到50% 左右,准备点火。

⑩ 开一号点火器,本操作以开IG1开关表示。

⑾ 开IG1后持续时间必须超过3秒,方能开启一号副燃烧器的前阀V6与后阀V7。

⑿ 观察一号副燃烧器火焰是否出现,如果出现火焰,说明一号副燃烧器已点燃。

注意点火的顺序,必须先开IG1,然后开启供气阀V6与V7,并且相隔时间必须大于3秒,才能点火成功。

如果顺序颠倒可能发生炉膛爆炸。

⒀ 确认一号副燃烧器点燃后,打开一号主燃烧器的前阀V4,后阀V5。

观察一号主燃烧器是否有火焰出现。

点燃后由于V4、V5的开启观察燃料气的用量加大。

⒁ 由于加热炉是冷态开车,物料、管道、炉膛的升温应当均匀缓慢。

所以先点燃一组燃烧器预热。

此段时间内通过手动适当加大TRC-01调节阀的开度,关小挡板,等炉出口温度TRC-01上升到280℃左右,再进行下面的操作。

⒂ 仿照⑩、⑾、⑿步操作,通过开点火器IG2,打开V11、V12,然后开V9、V10,将二号副燃烧器和二号主燃烧器点燃。

⒃ 通过手动调整TRC-01及挡板DO-01开度,直到使煤油出口温度(TRC-01)达到300±1.5℃,投自动。

⒄ 提升负荷。

手动调整FRC-01,使煤油流量逐步增加到30t/h。

煤油出口温度(TRC-01)达到300±1.5℃,烟气氧含量在1%~3%之间,炉膛压力为负,并且将以上工况维持住,则可以认为加热炉的开车达到正常状态。

⒅ 将FRC-01调节器投自动。

2.加热炉正常停车操作步骤① 关闭一号主燃烧器前阀V4与后阀V5,减少热负荷。

② 关闭二号主燃烧器前阀V9与后阀V10,进一步减少热负荷。

③ 将TRC-01切换到手动,并将输出关到零位。

④ 检查加热炉的燃烧条件。

确认一、二号主燃烧器是否熄火,燃料气供气流量FI-01是否 大幅度下降。

⑤ 关闭一号副燃烧器的前阀V6和后阀V7。

⑥ 关闭二号副燃烧器的前阀V11和后阀V12。

⑦ 确认一、二号副燃烧器熄火,且燃料气供气量FI-01是否降低接近于零。

⑧ 关闭燃料气紧急切断阀HV-02,并确认HV-02关闭。

⑨ 打开V1、V2、V3,将燃料气供气管线的残留气体放至火炬系统,5分钟后关V1、V2、V3。