轻型树脂传递模塑工艺(L

树脂传递模塑_RTM_工艺的发展及应用

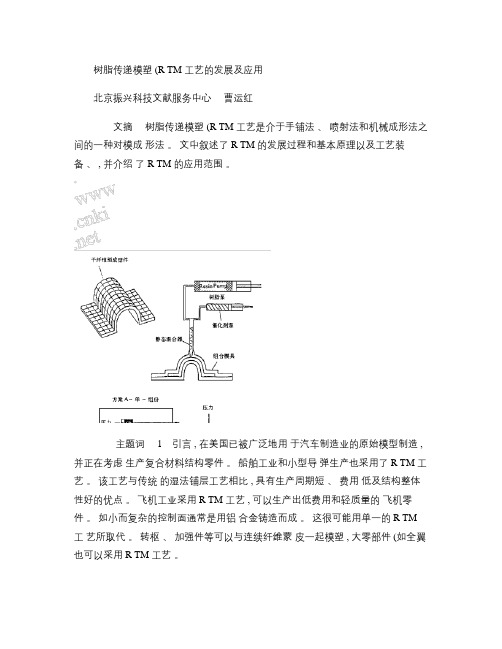

树脂传递模塑 (R TM 工艺的发展及应用北京振兴科技文献服务中心曹运红文摘树脂传递模塑 (R TM 工艺是介于手铺法、喷射法和机械成形法之间的一种对模成形法。

文中叙述了 R TM 的发展过程和基本原理以及工艺装备、 , 并介绍了 R TM 的应用范围。

主题词 1引言 , 在美国已被广泛地用于汽车制造业的原始模型制造 , 并正在考虑生产复合材料结构零件。

船舶工业和小型导弹生产也采用了 R TM 工艺。

该工艺与传统的湿法铺层工艺相比 , 具有生产周期短、费用低及结构整体性好的优点。

飞机工业采用 R TM 工艺 , 可以生产出低费用和轻质量的飞机零件。

如小而复杂的控制面通常是用铝合金铸造而成。

这很可能用单一的 R TM 工艺所取代。

转枢、加强件等可以与连续纤维蒙皮一起模塑 , 大零部件 (如全翼也可以采用 R TM 工艺。

R TM 工艺的起源 , 可以追溯到四十年代末期 , 最初是为适用飞机雷达天线罩成形而发展起来的。

经过 30年的发展 , 英国航空航天公司在采用 R TM 工艺生产高整体性和高价结构如雷达天线罩方面拥有相当的经验。

手铺成型和喷射成型具有投资少等优点 , 但对环境污染 (苯乙烯较严重。

近年来 ,欧美等国家限制大气中苯乙烯含量 , 人们的兴趣也转移到 R TM 工艺上来。

因 R TM 工艺的掘起已使欧美发达国家产生了很大的变。

2基本原理及工艺装备 2. 1基本原理图 1 R TM 工艺原理图R TM 工艺的基本原理是 :在一个闭式的模具内预置纤维增强预型件 , 再用低压 (小于 0. 69M Pa 将树脂系统注入模具内 , 使之浸透纤维增强预型件 , 然后固化成两面光洁的零件 , 如图 1、 2所示。

图 2 R TM 工艺简图2. 2 R TM 工艺装备美国壳牌发展公司用作 R TM 工艺的装备包括注射系统、电热式加热器加热的 P -20钢模具、液压机、温度控制系统、真空泵、压力容器。

纤维增强复合塑料(FRP)多功能房性能及应用概述

纤维增强复合塑料(FRP)多功能房性能及应用概述常浩;傅丽强【摘要】通过抗风试验、抗震试验、防雪承载试验、保温试验及防弹试验,表明用L-RT M成型方法制得的玻璃钢可以作为多功能房材料,满足其风吹日晒、酸碱侵蚀、移动便捷、安装方便等要求。

更由于其可以具有一定保温防弹功能,拓展了使用领域。

【期刊名称】《中国纤检》【年(卷),期】2016(000)003【总页数】4页(P140-143)【关键词】玻璃钢;防弹;多功能房;L-RTM【作者】常浩;傅丽强【作者单位】北京航天试验技术研究所;北京航天试验技术研究所【正文语种】中文通过抗风试验、抗震试验、防雪承载试验、保温试验及防弹试验,表明用L-RTM 成型方法制得的玻璃钢可以作为多功能房材料,满足其风吹日晒、酸碱侵蚀、移动便捷、安装方便等要求。

更由于其可以具有一定保温防弹功能,拓展了使用领域。

FRP(Fiber Reinforced Plastics),意即纤维增强复合塑料。

FRP 由增强纤维和基体组成,基体常采用树脂。

根据所采用的增强纤维的材料不同,可将 FRP 分为GFRP(玻璃纤维增强塑料)、CFRP(碳纤维增强塑料)、AFRP(芳纶纤维增强塑料)等。

活动房作为一种临时建筑形式有着悠久的历史,它源于民而标准化于军事。

活动房可方便快速地进行组装和拆卸,能够重复使用,使得临时建筑进入到一个标准化设计、系列化开发、规模化生产、配套化供应、可库存、环保节能的定型产品领域。

目前国内的活动板房种类有以下三类:水泥活动房、磷镁活动房和彩钢板活动房。

这三种活动板房在民用领域中正在大量使用。

虽然在军用领域中也在使用,但其安装效率不高以及不具有防弹性能,大大降低了在军用领域使用的意义。

FRP(Fiber Reinforced Plastics),意即纤维增强复合塑料。

FRP 由增强纤维和基体组成,基体常采用树脂。

根据所采用的增强纤维的材料不同,可将 FRP 分为GFRP(玻璃纤维增强塑料)、CFRP(碳纤维增强塑料)、AFRP(芳纶纤维增强塑料)等。

复合材料树脂渗透成型工艺(详细)

复合材料树脂渗透成型工艺随着行业发展对生产速度提出更高的需求,单依靠传统的手糊成型工艺已经难以满足日益增长的市场需求,因此,加工工艺的自动化是顺应这一潮流的必然趋势。

最常见的自动化成型工艺是树脂传递模塑工艺(-ResinTransferMolding),有时也被称为液体成型工艺(LiquidMolding)。

树脂传递模塑工艺是一种十分简单的成型工艺:其原理是首先在金属或复合材料制成的闭合模具中铺放干增强材料预成型体(preform),然后将树脂和催化剂按照一定比例计量并充分混合,再采用注射设备通过注射口(injectionports)利用压力注入到模具中,使树脂按照预先设计的路径浸润到增强材料上的过程。

树脂传递模塑工艺要求极低粘度的树脂,特别是当预成型体较厚时,较好的树脂的流动性能够确保更及时和更充分的浸润效果。

如有需要,模具和树脂可以进行加热,但是成型工艺的固化无需使用热压釜。

但是,一部分应用于高温的制品通常在脱模后还要进行后固化(postcure)。

大多数的应用程序都采用双组分环氧树脂配方(two-partepoxyformulation):双马来酰亚胺(Bismaleimideresin)和聚酰亚胺树脂(polyimideresin)。

组分的配方过程不会提前太早,通常在注射前进行。

轻型树脂传递模塑工艺(Light)是近年来发展较快的低成本成型工艺,是树脂传递模塑工的变体工艺。

轻型树脂传递模塑工艺不仅具备工艺的所有特点,还降低了成型工艺对一系列指标的要求,例如,注射压力,真空耦合(coupledwithvacuum),和模具的造价和刚性指标。

树脂传递模塑工艺具有许多显著的优点。

一般来说,在树脂传递模塑工艺过程中所使用的干预成型体和树脂材料的价格都比预浸料便宜,而且还可以在室温下存放。

利用这种工艺可以生产较厚的净成形零件,同时免去许多后续加工程序。

该工艺还能帮助生产尺寸精确,表面工艺精湛的复杂零件。

RTM树脂传递模塑料成型工艺培训教材(PPT43页)

RTM

树脂传递模塑料成型工艺

RTM树脂传递模塑料成型工艺培训教 材(PPT 43页)

南京东源汽车科技有限公司 刘雄

RTM树脂传递模塑料成型工艺培训教 材(PPT 43页)

序言

我国手糊玻璃钢成型工艺因质量、强度、 成本、环保、清洁等综合方面的要求,已经开 始由敞开式手糊工艺过渡到闭模成型工艺。近 几年,该工艺在汽车配件、风电制品、船舶游 艇等相关领域部分企业得以应用,部分或者全 部代替了传统手糊工艺。

RTM树脂传递模塑料成型工艺培训教 材(PPT 43页)

RTM树脂传递模塑料成型工艺培训教 材(PPT 43页)

油缸或气缸举升下模与上模合模

半圆支架可以使 上模360度旋转

油缸举升上模, 并限位

RTM树脂传递模塑料成型工艺培训教 材(PPT 43页)

RTM树脂传递模塑料成型工艺培训教 材(PPT 43页)

RTM树脂传递模塑料成型工艺培训教 材(PPT 43页)

2. 疏 进料口 通 进 料 口 和 排 气 口

是 重 点

排气口

RTM树脂传递模塑料成型工艺培训教 材(PPT 43页) RTM树脂传递模塑料成型工艺培训教 材(PPT 43页)

RTM树脂传递模塑料成型工艺培训教 材(PPT 43页) RTM树脂传递模塑料成型工艺培训教 材(PPT 43页)

RTM树脂传递模塑料成型工艺培训教 材(PPT 43页) RTM树脂传递模塑料成型工艺培训教 材(PPT 43页)

上 模

RTM树脂传递模塑料成型工艺培训教 材(PPT 43页) RTM树脂传递模塑料成型工艺培训教 材(PPT 43页)

上 模

RTM树脂传递模塑料成型工艺培训教 材(PPT 43页) RTM树脂传递模塑料成型工艺培训教 材(PPT 43页)

RTM工艺

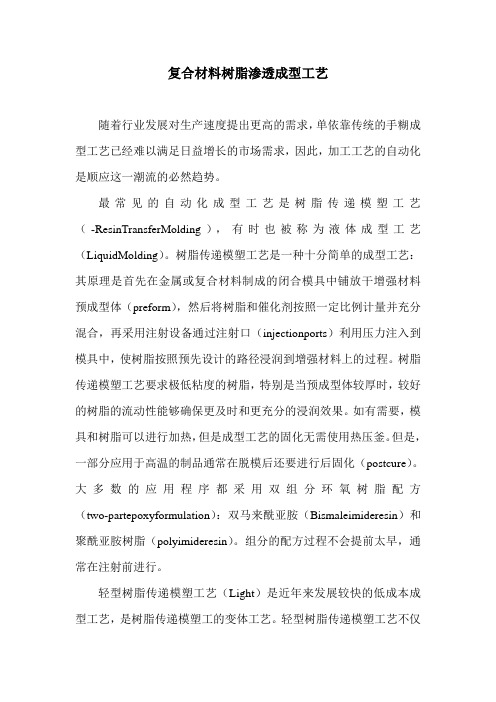

树脂传递模塑成型工艺RTM工艺的主要原理是在模腔中铺放按性能和结构要求设计的增强材料预成形体,采用注射设备将专用树脂体系注入闭合模腔,模具具有周边密封和紧固以及注射及排气系统,以保证树脂流动流畅并排出模腔中的全部气体和彻底浸润纤维,还具有加热系统,可加热固化成形复合材料构件。

它是一种不采用预浸料,也不采用热压罐的成形方法。

因此,具有效率高、投资、绿色等优点,是未来新一代飞机机体有发展潜力的制造技术。

该方法的优点是环保、形成的层合板性能好且双面质量好,在航空中应用不仅能够减少本身劳动量,而且由于能够成形大型整体件,使装配工作量减少。

但是树脂通过压力注射进入模腔形成的零件存在着孔隙含量较大、纤维含量较低、树脂在纤维中分布不匀、树脂对纤维浸渍不充分等缺陷,因此该技术还有改进潜力。

该工艺还能帮助生产尺寸精确,表面工艺精湛的复杂零件。

树脂传递模塑工艺还有一个特点是,能够允许闭模前在预成型体中放入芯模填充材料,避免预成型体在合模过程中被挤压。

芯模在整个预成型体中所占的比重较低,大约在0-2%之间。

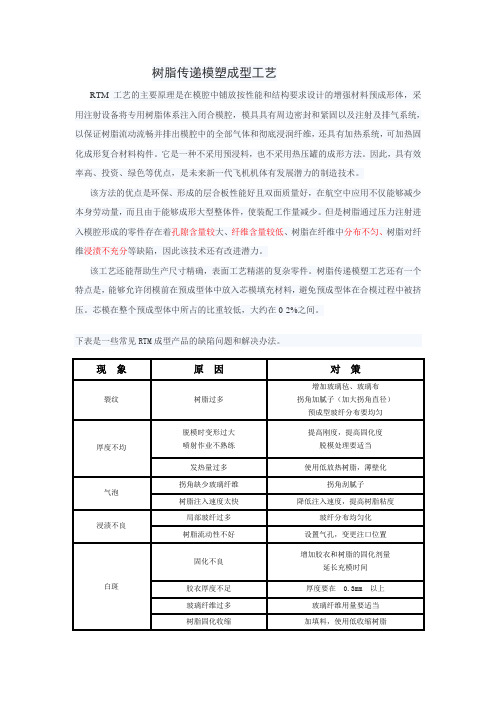

下表是一些常见RTM成型产品的缺陷问题和解决办法。

粗纱、硬度大再选牌号邹折玻璃纤维流动错位用对预成型坯粘结剂有效的粘结剂,减慢注入速度玻璃纤维类型质量不好选择质量好的玻纤挠曲变形脱模时固化不完全促进树脂固化,用补强材料提高刚度使用矫正夹具树脂固化收缩使用低收缩剂,使用填料RTM工艺成功事例:图:ASC – II桨叶通过美国联邦航空局的认证,成功运用于派珀飞机上(Piper Matrixaircraft),ASC – II桨叶同样适用于Cirrus的SR - 22和其他通用航空飞机。

来源:派珀飞机公司Hartzell公司使用自有设计软件--PROP Code和ANSYS公司开发的有限元分析(FEA)软件对桨叶上应力的分配进行分析和设计,然后用另一个内部开发程序来生成ASC - II复合层压结构。

汉克将这种泡沫夹芯三明治结构设计描述为单体横造结构。

主绝缘板树脂传递模塑技术研究

称 R M)工 艺 ,是发 展 较 为 迅 速 的一 种 复 合 材 料 先 T

进 成型工 艺 ,在航 空 、航 天 、汽 车 、船 舶 以及 民用 建

密度保 持不 变 ,即充 模 过 程不 可 压缩 ;3 )树 脂 为 不 可 压缩 的牛 顿 流 体 ;4) 忽 略惯 性 作 用 ;5 树 脂 表 )

R M制 品 质 量 决 定 于 纤 维 渗 透 率 、 注 射 压 力 、 T

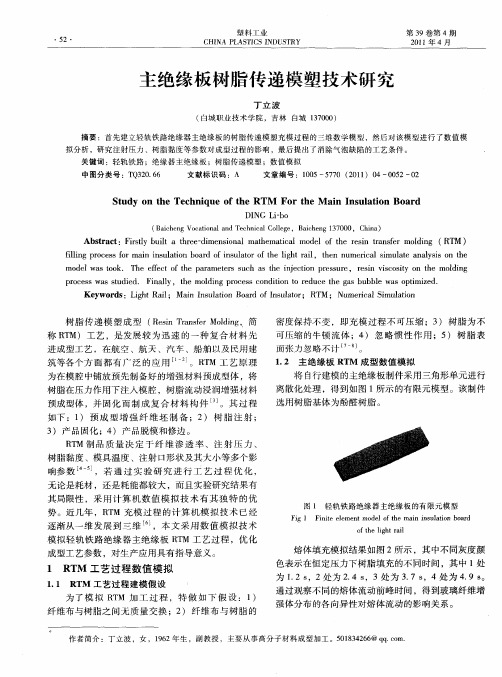

Hale Waihona Puke 将 自行建 模 的主绝 缘板 制件 采用 三角形 单元 进行 离 散化 处理 ,得 到如 图 1 所示 的有 限元模 型。该制 件

选 用树 脂基 体为 酚醛树 脂 。

树 脂 黏度 、模具 温度 、注射 口形 状及 其大小 等 多个影 响参 数 J 4 ,若 通 过 实 验 研 究 进 行 工 艺 过 程 优 化 ,

Ke ywo d r s:Lih i; M an I s l t n Bo r fI s lt r RTM ; Nu rc lSm u ain g tRa l i n u ai ad o n u ao ; o me ia i lto

树脂 传 递模 塑 成 型 ( ei Tas rMo ig R s rnf l n ,简 n e d

图 1 轻 轨 铁 路 绝 缘 器 主绝 缘 板 的有 限兀 模 型

F g 1 Fi ie ee ntmo lo h i n ua in bo r i nt lme de fte man i s lto a d o he lg al ft ihtr i

传递模塑法 和 压缩模塑法

传递模塑法和压缩模塑法

传递模塑法(T-Molding)和压缩模塑法(Compression molding)都是成型塑料制品的工艺方法,但它们在操作过程和设备使用上有一些区别。

传递模塑法则是一种结合热压/注塑两阶段成型法的模具设计方式,其优点包括流动性好、产品精度高、翘曲变形小及易于控制生产效率高等,特别适用于大型、形状复杂的制品。

此法多用于增强型工程塑料的制件,特别是PBT的应用最为普遍。

而压缩模塑法是先将原料填入模具,然后加热使其软化并形成均匀的分布状态,进一步增加压力使物料密实以便得到所需的形状和尺寸。

这种方法的优点是可以减少机器设备的投资费用以及缩小成型设备与辅助机台的比例。

此外,该方法能提高劳动生产率、减少废料数量并且缩短冷却时间。

这种方法主要用于热固性塑料的成型,如酚醛模塑粉、脲醛树脂模塑料等。

以上信息仅供参考,如果还有疑问,建议查阅专业书籍或咨询专业人士。

RTM材料的简单介绍

RTM材料的简单介绍来源:塑料论坛()一、RTM是什么:RTM(ResinTransferMolding)是将树脂注入闭合模具中浸润增强材料并固化成型的工艺方法,适于多品种、中批量、高质量先进复合材料成型。

这一先进工艺有着诸多优点,可使用多种纤维增强材料和树脂体系,有极好的制品表面。

适用于制造高质量复杂形状的制品,且纤维含量高、成型过程中挥发成分少、环境污染少,生产自动化适应性强、投资少、生产效率高。

因此,RTM工艺在汽车工业、航空航天、国防工业、机械设备、电子产品上得到了广泛应用。

北京塑料制品厂专家说:决定RTM产品的首要因素就是模具,由于RTM模具一般采用阴阳模对合方法,因而想办法提高阴阳模的表面质量和尺寸精度就成为决定产品质量的一个关键因素。

二、对RTM用模具的要求:在RTM工艺中,模具设计与其制作的质量直接关系到制品的质量、生产效率和模具寿命等。

因此,模具制作技术是RTM工艺中一个极为重要的环节。

RTM工艺对模具的一般要求如下。

(1)保证制品尺寸、形状的精度以及上下模匹配的精度。

(2)具有夹紧和顶开上下模的装置及制品脱模装置。

(3)在模压力、注射压力及开模压力下表现出足够高的强度和刚度。

(4)可加热,并且模具材料能经受树脂同化放热峰值的温度。

(5)具有合理的注射孔、排气孔,上下模具密封性能好。

(6)寿命要长,成本要尽量低廉。

要满足上述要求,模具结构多采用组合形式,有锁紧、开模和脱模装置,模具上设有注射日和排气口。

注射口一般位于上模最低点,放在不醒目的位置以免影响制品外观质量。

注射口还需垂直于模具,注射时务必使树脂垂直注入型腔中,否则会使树脂碰到注射口而反射到型腔中,破坏树脂在型腔内的流动规律,又会造成型腔内聚集大量气泡,导致注射失败。

排气口位于树脂流动方向的最高点以投其他树脂较难到达的地方,这样的设计是为了保证树脂能充满整个模具型腔,并尽量排尽空气,使制品内无气泡存在。

密封材料一般为橡胶、改性橡胶或硅橡胶,密封位置在模具边缘,模具材料为金属或玻璃纤维增强复合材料。

树脂渗透工艺

复合材料的树脂渗透成型工艺树脂渗透工艺:随着行业发展对生产速度提出更高的需求,单依靠传统的手糊成型工艺已经难以满足日益增长的市场需求,因此,加工工艺的自动化是顺应这一潮流的必然趋势。

最常见的自动化成型工艺是树脂传递模塑工艺(-ResinTransferMolding),有时也被称为液体成型工艺(LiquidMolding)。

树脂传递模塑工艺是一种十分简单的成型工艺:其原理是首先在金属或复合材料制成的闭合模具中铺放干增强材料预成型体(preform),然后将树脂和催化剂按照一定比例计量并充分混合,再采用注射设备通过注射口(injectionports)利用压力注入到模具中,使树脂按照预先设计的路径浸润到增强材料上的过程。

树脂传递模塑工艺要求极低粘度的树脂,特别是当预成型体较厚时,较好的树脂的流动性能够确保更及时和更充分的浸润效果。

如有需要,模具和树脂可以进行加热,但是成型工艺的固化无需使用热压釜。

但是,一部分应用于高温的制品通常在脱模后还要进行后固化(postcure)。

大多数的应用程序都采用双组分环氧树脂配方(two-partepoxyformulation):双马来酰亚胺(Bismaleimideresin)和聚酰亚胺树脂(polyimideresin)。

组分的配方过程不会提前太早,通常在注射前进行。

轻型树脂传递模塑工艺(Light)是近年来发展较快的低成本成型工艺,是树脂传递模塑工的变体工艺。

轻型树脂传递模塑工艺不仅具备工艺的所有特点,还降低了成型工艺对一系列指标的要求,例如,注射压力,真空耦合(coupledwithvacuum),和模具的造价和刚性指标。

树脂传递模塑工艺具有许多显著的优点。

一般来说,在树脂传递模塑工艺过程中所使用的干预成型体和树脂材料的价格都比预浸料便宜,而且还可以在室温下存放。

利用这种工艺可以生产较厚的净成形零件,同时免去许多后续加工程序。

该工艺还能帮助生产尺寸精确,表面工艺精湛的复杂零件。

树脂传递模塑工艺

树脂传递模塑工艺树脂传递模塑工艺是一种高效率的成型工艺,广泛应用于各种行业,包括航空航天、汽车、电子、医疗等。

该工艺主要是通过将树脂材料注入模具中,然后通过加热、加压等方式进行固化,最终得到所需形状和尺寸的制品。

一、树脂传递模塑工艺流程1. 准备模具:根据制品的形状和尺寸要求,准备相应的模具。

2. 准备树脂材料:选择适合制品要求的树脂材料,并进行相应的处理,以保证其流动性和固化性能。

3. 注入树脂:将处理好的树脂材料注入模具中。

4. 固化:通过加热、加压等方式,使树脂材料在模具中固化。

5. 脱模:待树脂材料完全固化后,将制品从模具中脱出。

6. 后处理:对制品进行修整、打磨、喷漆等后处理,以满足制品的质量和外观要求。

二、树脂传递模塑工艺特点1. 效率高:树脂传递模塑工艺可以实现自动化生产,生产效率高。

2. 成本低:由于该工艺使用的模具可以根据制品的形状和尺寸进行定制,因此可以大大降低生产成本。

3. 适用范围广:树脂传递模塑工艺可以用于各种形状和尺寸的制品生产,适用范围广。

4. 环保:该工艺使用的树脂材料可以循环使用,对环境友好。

三、树脂传递模塑工艺的应用1. 航空航天领域:在航空航天领域,树脂传递模塑工艺被广泛应用于制造各种形状和尺寸的轻量化制品,如飞机零部件、卫星零部件等。

2. 汽车领域:在汽车领域,树脂传递模塑工艺被广泛应用于制造各种零部件,如汽车车门、汽车发动机罩等。

3. 电子领域:在电子领域,树脂传递模塑工艺被广泛应用于制造各种电子元器件,如电路板、电池等。

4. 医疗领域:在医疗领域,树脂传递模塑工艺被广泛应用于制造各种医疗器材,如医疗器械外壳、医疗容器等。

树脂传递模塑工艺是一种高效、环保、低成本的成型工艺,具有广泛的应用前景。

随着科技的不断发展,该工艺将会不断创新和完善,为各行各业的发展提供更加优质的技术支持。

树脂传递模塑-复合材料成型新工艺

树脂传递模塑-复合材料成型新工艺

1 随着科技的不断发展,复合材料在工程领域中得到了广泛应用。

树脂传递模塑成型技术是一种新型的复合材料成型工艺,其特点是质轻耐用,性能稳定,经济实惠。

2 树脂传递模塑,即RTM工艺,是在关闭模具中对树脂流动特性进行注射后,再加压、加热复合,将环氧树脂和纤维织物流动,使复合材料的每一层均匀的夹紧料块,以达到复合材料的成型功能。

3 树脂传递模塑成型技术的应用受到了越来越多的重视,因其配料固定、注射灵活,能够满足不同的材料长宽比和形状要求,还能减少加工用料和过程构件多,使复合材料成型更轻、更薄,实现重量轻、节约能源。

4 同时,树脂传递模塑成型工艺具有热固性及气密性好,具有良好的机械性能,并具有很高的可控性,易于复杂的结构件的制造,可满足复杂的结构要求,适用于许多运动拉应力较高的零件或性能要求苛刻的复合材料零件制造。

5 树脂传递模塑成型工艺在航空航天、汽车、机械等行业具有广泛的应用,由于其巨大的制造潜力,也得到了越来越多企业及研究机构的关注。

它既可以满足复杂先进零部件的生产要求,也可以提高整体生产效率,为企业制造提供了新的空间。

总之,树脂传递模塑成型技术受到越来越多的重视,它的应用可以更有效地利用资源、提高性能,优化制造工艺,并为生产环节带来更多的精心安排,更好的应对环境压力,是可持续发展的重要动力来源。

轻型树脂传递模塑工艺(l-rtm)(Lightweight resin transfer molding process (l-rtm))

轻型树脂传递模塑工艺(l-rtm)(Lightweight resin transfermolding process (l-rtm))Lightweight resin transfer molding (L-RTM) - a rapidly developing low cost manufacturing technologyIntroduction of 1.L-RTM processThe traditional RTM technique, because it is a closed mold, with reduced volatile organic compounds (VOC) emissions (up to SPPm), the advantages of expanding available range of raw materials, reduce labor, environment friendly and can get two clean products etc.. But in RTM process, the injection of resin is carried out under higher pressure and velocity, so we must make the structure strength and stiffness of the mold sufficiently large enough to break and deform under the injection pressure. Usually, the sandwich composite material with steel tube support or aluminum die or steel mould processed by numerical control machine tool can make the manufacture cost increase, and the mould cost can be offset only when the product is big enough. In addition, in order to close the mold, it is necessary to make the peripheral sufficient clamping capacity or to use a closed die pressure system. All these factors limit the application of RTM technology to large products, otherwise the mold will become very heavy and the investment will be great.Lightweight resin transfer molding process (RTM, Light), also known as LRTM, ECO, VacuumMolding or VARTM. It is a low-cost manufacturing process developed in recent years. It has been used in the field of ship,automobile, industry and medical composite material more than RTM technology.The RTM Light process retains the die processing process of the RTM process, thus retaining almost all of the advantages of the RTM process. But the upper die for glass steel mould half rigid, thickness 6 8mm, usually do not need to use the steel reinforcement, the mold has a width of about 100mm by the rigid surrounding, double sealing belt constitutes an independent seal area, as long as a vacuum mold is closed and is very convenient and fast. Then the cavity is evacuated, and the resin is injected into the mold with the negative pressure in the mold and the lower injection pressure. The resin is infiltrated into the pre laid reinforcing fiber or preform. RTM - Light mold cost is low, and because the mold pressure reduction, its mold has close to the mold, it is easy to open mold from the process of transformation.The main equipment of RTM Light includes resin injection device, mold, vacuum pump and other auxiliary tools.2 light RTM compared with regular RTM(1) die;The mold is the biggest difference between the two processes. In the RTM investment, a considerable part of the cost is spent on the die and the clamping device because of the high injection pressure. This is not a good price for a product with little output. RTM process, mold life of up to 5000 or more, high production efficiency, suitable for an annual output of morethan 2000 products.The biggest advantage of RTM Light is the low cost of its mold production. The cost is only about half of the regular RTM mold, but the service life of the die is lower than that of the RTM mold. It is suitable for the products with an annual output of about 1000 pieces.The RTM Light process produces products that are larger in size than the traditional RTM, which is usually as small as a basketball cap, a length of 8m long hull (about 25m2), but this is not the ultimate limit of size. The product size is smaller than the basketball cap, the difficulty is to add fiber, and the product is greater than 8m, how to deal with the mold on the difficult.The disadvantage of glass fiber reinforced plastic mould is short service life of mould surface. In order to get good die life and product repeatability and dimensional accuracy, RTM -Both the Light and RTM processes must be of high quality and have an accurate cross section. In the composite molding process, the cost of surface requirements of the final product can reach 60% of the final product price. The composite mold can achieve the use of 500 times the surface quality of the car, and then the surface treatment of the mold. One way to increase life expectancy is to use a replaceable die surface(ex-changeablemoldSkins), such as the patent of JHm Technologies company, ZIPRTM technology,It can be used in RTM and RTM Light processes. Through the use of replaceable die surface to replace the vulnerable mold surface, thereby prolonging the life of the die and improving the quality of the die, the service life of the die can reach 8000, 10000 times. When the simultaneous use of several replaceable mold surface, due to the outside in the mold can be replaced directly on the mold surface coating and heating, thereby greatly improving the production efficiency.(2) injection pressure, flow rate and equipment;The injection pressure of RTM process is usually 0.1 0.4MPa, while the injection pressure of RTM Light process is not more than.1MPa, usually at 0.03-0.07MPa.The rate of resin injection varies with various factors such as resin viscosity, component size, fiber type and ply structure. The usual injection rate is 1.3 to 2 litres per minute.In order to prevent mold deformation or burst mode (especially in the position of the injection port), which requires a strict control of pressure. Injection equipment for the RTM Light process is usually equipped with a pressure feedback device that controls the pressure as a closed loop. RTM is also available in the standard equipment of a simple line pressure control design (mold protection system and a VMPC) and VMPC with POD electronic closed-loop system, can not lead to molddeformation and failure under the condition of using the original production equipment to get the best productivity.Equipment research is also developing toward low cost and multi use. The SSB injection equipment of Plastech adopts patented piston reforming precision metering pump. The minimum ratio of catalyst is up to 0.5%, which matches the industrial MPG (MouldPressureguard) the pump speed can be controlled by the machine itself. In 12 seconds and 15 seconds, the 1m2 reinforced material can be impregnated, and the wetting speed can be accurately controlled. Configure other options, also for hand gluing and brushing.(3) production efficiency and costRTM one Light process is a low-cost production technology. Compared with the traditional RTM technology, the die cost is low, and the complicated pressing device or pressure system is not needed, the investment is small, the operation is simple, and the manpower capital is saved, etc.. Compared with the opening process, it has the high precision of the product size, low porosity, production of styrene volatilization, environmental friendly, less waste materials (resin utilization rate of up to 95%), low rejection rate, high production efficiency.The injection pressure is low, the resin flow rate can not be accelerated to the optimum flow, before the RTM Light process the production speed of less than half of the RTM process, with each class 8 hours, for the use of the gel coat and non heatingmould process, RTM process in each class can produce 10 A 12 die, RTM-The Light process produces only 4 and 6 dies. For a 34 square foot product that needs to be heated and cured, the RTM process produces 40 molds per shift with the use of a hydraulic press, a heating die, and 5 replaceable dies. RTM in the same situation- Light process, can produce 20 die. But no water press is needed, and the mold price is also half lower.In recent years, through the improvement of mold design and process control, both production speed is approaching. Such as Xiraplas company in the use of RTM Light process alternative mold opening process, the workshop has become orderly, the use of the original 50 workers, and 3000m2 workshop area, making production increased by 25%. According to the company, production efficiency has been increased by 90% compared to the original mold opening process.(4) runner designThe flow design of the general RTM process is injected from the center and discharged from the periphery. But the RTM-Light process usually flows in from the perimeter and out of the center. We know that when the resin enters the mold cavity from the resin pipe and meets the fabric, the fabric will produce a counter pressure (resistance) to the resin. The magnitude of the reverse pressure is related to the permeability of thefabric, the viscosity of the resin, and the flow velocity of the resin, when the fabric and resin are selected,It is proportional to the flow velocity of the resin. Take an area of 3M2, thickness of 3mm products as an example, the general injection pressure is 0.05MPa, the injection time is 6min, the injection flow is 1.33L/min. If the injection from the center and maintain the flow unchanged, the anti pressure can be increased to more than 0.1MPa, resulting in the mold opening or mold phenomenon, and lead to resin flow forward out of control and the formation of dry spots and other issues. For this reason, the flow rate must be reduced, but this prolongs the injection time, so the injection from the center usually takes more than 6 minutes. When the surrounding resin injection, first into a gap about the surrounding flow 1mm almost no resistance, and then enter the fiber resin into the fiber increase due to pathway (from a point into a surrounding), relative resin in fabric flow slows down, back pressure decreases, the injection rate increase the injection time can be shortened. Tests show that for a 0.2m2 product, the time of injection from the periphery is 2.1 minutes, and the injection from the center to 9 minutes, the speed difference of four times. Of course, RTM process can also be injected from the surrounding resin, the pressure gradient is unchanged, but the highest point of the pressure from the original center point is moved to the periphery, which is beneficial to the deformation control of die, because the surrounding rigid die is better than that of the central area, but also on the periphery of the sealing requirements increased.The flow path design varies with the product, such as the 18mlong lamp post of Spectrayte company and the long runner. Brands's 6m2 floor, due to its asymmetrical structure, uses two outlets, each with a resin collector (Catchpot) at the center of each structure, with an injection time of 15 minutes. The Holland Royal Navy 13m2 hull manufacturing, due to larger products, using two diagonal arrangement of resin imports.(5) product accuracy, structure and otherThe size, viscosity, and repeatability of RTM and RTM Light products are affected by molding, resin, process control, and product curing. The product cross sectional accuracy is also affected by resin flow rate and injection pressure in the process. For the RTM process, when the mold is made according to the standard, without bending, the appropriate clamping device or press clamping, the parts of the dimensional accuracy repeatability is very good, the thickness deviation is not greater than 0.OlOmm. The RTM Light process usually has a certain deformation of the upper die, but the product size accuracy can also reach 0.020mm. Individual places are 4 0.030mm.Both RTM and RTM a Light process can suppress the sandwich material. The core can be made of balsa wood and foam. But the RTM process has a high injection pressure, limiting the use of low-density foam materials, the minimum density of foam is not less than 80Kg/m3, while RTM, Light and ZIPThe RTM process has a lower pressure, and the foam density he uses can be as small as 37Kg/m3. However, it is important to point out that the dimensional accuracy of core material meetsthe requirements of the mold in order to ensure the repeatability of the molding process and the quality of the product.The RTM and RTM Light processes also use preforms and inserts, which allow for high fiber volume products when using preforms.RTM-Light process can not gel, as long as the general release of wax, can release products. But do not release products such as RTM gel, more difficult.Compared with the die opening process, the investment of RTM Light is still relatively high, so it is necessary to consider the rationality of the cost of producing the necessary molds. In addition, the process is very professional and the daily maintenance task is heavy. It also affects the use of RTM Light for some manufacturers of hand ply composites.Compared to RTM, RTM Light has a low energy consumption, not too high on the mold rigidity requirement, but the viscosity of resin, resin and enhance the compatibility of materials, and the resin forward speeds demanding.3 light RTM process should pay attention to the problemRTM Light process is a highly specialized process, operators must be properly trained. If there is no reasonable fiber coating, good gas tightness and accurate mold installation, there is no consistent resin flow control, the product will be messy dry spots, radial bubbles, and resin enrichment and other issues. The following is a brief explanation of the relevantissues.(1) tightnessThe RTM Ligh process requires a higher level of detail, especially the tightness of the mold. The lower the vacuum of the vacuum trough used for the peripheral clamping, the better. The degree of vacuum in the lumen is generally controlled at about 15mm Hg. The periphery is clamped with a vacuum sealing groove and a flexible neoprene wing sealing ring (WingSeal profile) its bottom width is 20mm, the sealing ring joint should be vertical cut, with flexible adhesive glue, in order to ensure its elasticity. Outer ring and then 6mm wide silicone rubber edge.In the molding process, in addition to pay attention to the sealing of mold vacuum sealant, but also note the assembly of the mold, sealing ring and pipe connection, as well as the mold leakage caused by leakage. In fact, any seal or the entrance of the resin entrance, including the outlet of the vacuum zone, shall be checked strictly. A more hidden leak is due to cracks in the surface of the die panel, which are usually not found. The solution to this problem is that it is a very effective way to coat the outer surface of a mold with a resin that has been modified by a catalyst before it reaches the vacuum.Also, keep the cover clean and try not to clean it with solvent. The best release agent is free semi permanent release agent.(2) precise matching between upper and lower dies.The precise matching between the upper and lower dies contributes to the pressure balance in the cavity of the mold, and enables the resin to permeate evenly and helps to improve the quality of the products. Since the upper die is a semi rigid die, each die must be carefully calibrated.If the white spot appears continuously at the same location, this may be because the mold is closed inaccurate, resulting in inaccurate internal cavity, which led directly to the uneven thickness of the inner cavity. In this case, if the glass fiber layer is uniform, resin injection process flow is selective, it will choose the thickness (GAP) where relatively large, so in the region will lead to a relatively thin cavity of leukoplakia.Poor die positioning is an important cause of poor matching of dies. When the edge pin of the die is installed, the X and Y axes of the mold are naturally defined. If the location of the pin is not correct, it will cause unpredictable errors and change the injection characteristics.(3) reasonable paving and selection of raw materials,Due to the low pressure molding process on a RTM Light layer paving fabric requirements more stringent, laying unreasonable, especially the processing of the lap joint, will seriously affect the consistency of the resin flow, resulting in the lack of glue or resin products (dry spots) phenomenon.But with the help of glue fixed fabric in the layer, the layeris more smooth. But the spray and the resin must be good intermiscibility, spray too much or have a certain impact on the final performance of the product.Different fabrics and felt have a great influence on the process. It is necessary to use the enhanced material as much as possible. The resin flow rate of the O.c. closed felt or Hi Flow composite felt is twice as fast as that of the ordinary chopped felt.The appropriate resin system should be chosen according to the product requirements. Use low viscosity, low shrinkage resin as much as possible. Its standards are comparable to those required for vacuum resin diffusion processes.(4) surface crackCracks on the surface of the product will often be observed in the corner area. This is a common problem in the resin enrichment zone.This can also be traced back to the manufacture of the mold. If the 2.5 dies do not fit well with each other, a margin exceeding the expected thickness is produced. To solve this problem, in addition to the correction of the semi mold, the thickness of the glass can also be increased by adding additional glass fibers in these thicker areas to prevent cracks in the product.In the large flat area, cracks in the mold due to excessive thickness are found. This is due to the arbitrary increase in the speed at which the resin is injected. Injection speed toofast, it will make the mould cavity expansion, if the injection process is completed in a very short period of time. So, the cavity is no time to recover, so will lead to excessive resin mold crack. In extreme cases, the cracks on the surface of the mold can not be repaired.(5) overflow of resinIn order to receive the resin that is discharged before molding, many manufacturers feel the need to use a larger resin collector. This is the result of their lack of accurate control of mold filling. If the resin filling process is too fast, it is difficult to determine when to stop the injection. Because if you see the resin go to the resin collector and then stop the injection, then you'll see that too much of the resin will flow to the resin collector because the excess expansion mold has returned to its original size. To overcome this possibility, you can only replace a larger resin collector to prevent the spillage of the resin.The easy way to solve this problem is to calculate how much resin to use. But it is difficult to know exactly how much resin to use when molding large articles. Another method is to provide the operator with accurate pneumatic control to avoid the operator's blind judgment. The air pressure readings in the chamber provide more accurate mold filling information for operations, avoiding the need for larger resin receivers. Such a system ensures that the allowance of 10 to 100 milliliters is sufficient after each injection, which allows the resin to minimize waste and ensure an increase in profits.If there is a resin overflow in the vacuum zone at the edge of the mold, there are several reasons:Sealing of sealant is not goodWhen the sealant path is not in a horizontal position, will result in leakage of resin, in the mold on the panel if there is a convex part, it is necessary to ensure sufficient pressure on the part of the sealant that is completely sealed. A better method is to install a dynamic strip, this dynamic strip, in the edge of complex adaptive path on the sealing surface when the mold is closed this strip can be slightly expanded to seal.Improper placement of fibers in mouldsPlaced in the mold when the fiber is not fully sunburner or pruning, that cannot be placed in the fiber in the mould, and some fibers in the sealant path, which will directly lead to the leakage of resin, to do so before molding each time to carefully check the fiber layer.The injection pressure is too largeAnother common cause is the cause of leakage of resin sealant in the injection process, injection pressure in the pipeline is too large RTM Light mold is closed only by the action of atmospheric pressure, resin injection molding machine can produce more than the actual needs of the pressure, if there is no more sensitive and accurate pressure control, resin will leak into the vacuum zone, which will lead to the loss and mould around vacuum production failure.Loss of vacuum sealWhether it is a long-term or temporary edge vacuum loss, will lead to leakage of resin. Therefore, do not access several molds in the same vacuum system, as this will result in a reduction in the vacuum in the main vacuum zone.In fact, a simple automatic vacuum lock valve helps reduce the possibility of this vacuum loss.4 light RTM applicationsThere are not many reports about RTM Light technology and products in China, but the application development in foreign countries is very fast, and there are more than RTM application trends. At present, the common application areas are aerospace, military, transportation, construction, ships and energy, etc.. For example: the field of aerospace doors, fan blades, radome, aircraft engine hood: military field, torpedo shell tank, tubes and other areas; traffic light rail bus door, side panels, chassis, bumper, truck at the top of the baffle; the building area of street lamp pole, tubular wind generator hood decoration, doors, tables and chairs and the helmet; the field of ship hull, deck and other small boats.。

产品表面处理CMF:HP-RTM工艺生产应用

HP-RTM主要优点

➢ 树脂快速充满模腔。 ➢ 改善了树脂浸渍增强材料的质量。 ➢ 加速树脂反应性系统可以获得短的固化周期。 ➢ 对空气的排除和产品的孔隙减少具有重大意义。 ➢ 产品具有卓越的表面性能和质量。 ➢ 产品的厚度和三维形状尺寸偏差低。 ➢ 具有高的工艺稳定性和重复性。 ➢ 使用内脱模剂和自清洁系统。

汉高日本公司展出高压RTM车顶材料

日本“人与车科技展2014”展出使用“ Loctite MAX3” 的碳纤维增强树脂基复合材料的成形品(汽车的车顶)。

新型基体树脂“Loctite MAX3”耐热性与环氧树脂相同125℃, 比环氧基 体树脂成形时间短。延展率和韧性超过了环氧树脂、拉伸弹性模量和 拉伸强度与环氧树脂同等。Loctite MAX3树脂在高温下的粘度较低, 树脂注入工序中,更容易渗入到纤维材料中。缩短向成形模具注入树 脂到脱模的时间(脱模时间)。车顶材料以高压RTM 工艺成形时,脱 模时间为5.5分钟,为环氧树脂的1/5左右

早期设计复杂的模具注射阀,代替人 工插入模具自动化稍微提高

RTM成型工艺历史

先进的轻型树脂传递模塑工艺LRTM,首 次应用是于1970年,德国。真空密封环境 中进行,挥发性有机化合物零排放量

HP-RTM成型工艺

➢ 注射压力在10-60bar,工艺周期大约6分钟。

➢ 德国加工机械领域的专家迪芬巴赫公司(Dieffenbacher)和克 劳斯玛菲公司(KraussMaffei)共同开发了高压树脂传递模塑 成型工艺 (HP-RTM)的自动化生产线。包括预成型加工、压 制过程以及修整工艺。相比于传统的RTM工艺,HP-RTM工艺 减少了树脂注射次数,提 高了预制件的浸渍质量,并缩短了成 型周期。

克劳斯玛菲RIM-star HP-RTM 产品壳体

树脂传递模塑(RTM)工艺过程资料

山东大学博士学位论文答辩

1.3 相关研究进展

RTM工艺的充模过程数值模拟 基于单相流动模型的数值模拟 Darcy定律: u K P f (Bruschke和Advani, Young, Mohan, Lin, 李海晨, 秦伟等) 基于两相流动模型的数值模拟 (Kuan El-Gizawy)

山东大学博士学位论文答辩

1.2 RTM工艺简介

RTM工艺过程示意图

山东大学博士学位论文答辩

工艺过程:

纤维预制体的制备 纤维预制体的铺放 树脂的注入与固化 脱模及后处理

R T M 工 艺 过 程 示 意 图

山东大学博士学位论文答辩

优点

具有无需胶衣涂层即可为构件提供双面光滑 表面的能力; 制品表面质量高、光洁度好、尺寸精度高; 所需操作空间小,原材料利用率高,基本投 资与生产成本较低; 模具制造与材料选择的机动性强; 成型过程中散发的挥发性物质很少,有利于 人体健康和环境保护。

x (mm)

4.0 3.8 3.6 3.4 3.2 -2.0

-1.5

-1.0

-0.5

0.0

0.5

1.0

1.5

2.0

2R (mm)

r (mm)

纤维束间距的变化对模型中 同一位置流体压力的影响

R=2.0mm、1.6mm、 1.2mm时的流动前沿 形状

山东大学博士学位论文答辩

2.5 束间树脂流动过程的 数值分析

山东大学博士学位论文答辩

1.4 本文主要研究内容

山东大学博士学位论文答辩

山东大学博士学位论文答辩

目录

一、引言

二、引入表面张力的纤维束间树脂流动过 程的细观模拟(有限差分方法)

传递模塑工艺

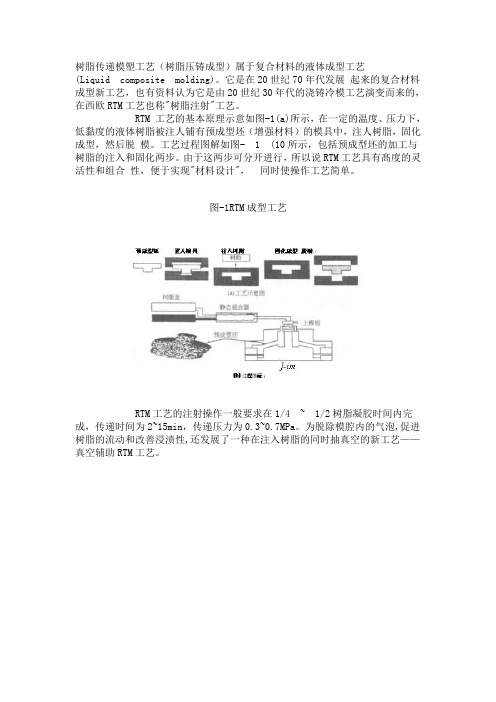

树脂传递模塑工艺(树脂压铸成型)属于复合材料的液体成型工艺

(Liquid composite molding)。

它是在20世纪70年代发展起来的复合材料成型新工艺,也有资料认为它是由20世纪30年代的浇铸冷模工艺演变而来的,在西欧RTM工艺也称"树脂注射"工艺。

RTM 工艺的基本原理示意如图-1(a)所示,在一定的温度、压力下,低黏度的液体树脂被注人铺有预成型坯(增强材料)的模具中,注人树脂,固化成型,然后脱模。

工艺过程图解如图- 1 (10所示,包括预成型坯的加工与树脂的注入和固化两步。

由于这两步可分开进行,所以说RTM工艺具有髙度的灵活性和组合性,便于实现"材料设计",同时使操作工艺简单。

图-1RTM成型工艺

RTM工艺的注射操作一般要求在1/4 ~ 1/2树脂凝胶时间内完成,传递时间为2~15min,传递压力为0.3~0.7MPa。

为脱除模腔内的气泡,促进树脂的流动和改善浸渍性,还发展了一种在注入树脂的同时抽真空的新工艺——真空辅助RTM工艺。

RTM树脂传递模塑料成型工艺培训教材ppt课件

胶衣准备

铺层

合模

模具 准备

脱模

固化

树脂 注射

后处理

检验

制品

RTM成型工艺流程图

RTM-模具准备

1.检查模具有无缺损,并 用压缩空气把模具表面的 杂志清楚干净。注射口、 排气口设计是否合理。

2. 疏 进料口 通 进 料 口 和 排 气 口

是 重 点

排气口

上 模

上 模

下 模

下 模

RTM-胶衣准备

RTM

树脂传递模塑料成型工艺

南京东源汽车科技有限公司 刘雄

序言

我国手糊玻璃钢成型工艺因质量、强度、 成本、环保、清洁等综合方面的要求,已经开 始由敞开式手糊工艺过渡到闭模成型工艺。近 几年,该工艺在汽车配件、风电制品、船舶游 艇等相关领域部分企业得以应用,部分或者全 部代替了传统手糊工艺。与模具分离

RTM-检验

检查 产品 有无 缺陷、 模具 有无 损坏

产品展示

谢谢!

1.巧用名言,亮出论点。作者引用贴 切的名 言,巧 妙地提 出中心 论点, 言简意 赅,简 明易懂 ,便于 读者把 握主旨 。 2.古今对举,例证典型。为了让论点 得以有 力的凸 显,文 章采用 古今中 外的名 人名言 与事例 作为论 据,纵 横捭阖 ,让人 心服口 服,不 容置疑 。 3.句式多变,感情充沛。行文中,作 者多处 使用了 设问句 、反问 句和感 叹句, 分别起 到了不 同的表 达作用 ,字里 行间洋 溢着作 者的立 场、观 点与情 感,增 强了语 言的表 现力与 论证色 彩和力 度。

把胶衣均与涂刷到模具内表 面,不得有透光、流挂、堆 积现象

根据当日气温情况 加入适量固化剂, 搅拌均匀

RTM-铺层

修掉多余的边角料

树脂传递模塑成型工艺

树脂传递模塑成型工艺嘿,朋友们!今天咱来聊聊树脂传递模塑成型工艺,这可真是个有意思的玩意儿呢!你看啊,树脂传递模塑成型工艺就像是一个神奇的魔法,能把液态的树脂变成各种形状坚固的物件。

就好像你给面团塑形一样,只不过这个“面团”是树脂啦!想象一下,把树脂倒进模具里,然后看着它慢慢填满每一个角落,是不是感觉很奇妙?这可不是随随便便就能做到的哦!这需要精确的控制和高超的技巧。

在这个过程中,模具就像是一个宝贝盒子,它决定了最终成品的形状和尺寸。

要是模具做得不好,那可就糟糕啦,出来的东西可能就奇形怪状咯!所以说模具的制作可得精心再精心呀。

树脂呢,就像是个调皮的小精灵,你得好好“伺候”着它。

温度啦、压力啦,都得把握得恰到好处,不然它可就不听话啦,不是凝固得不好,就是出现气泡之类的问题。

这就好像你养宠物,得了解它的脾气习性,才能把它照顾好呀!然后啊,等树脂在模具里乖乖地凝固了,你就能得到一个崭新的物件啦!那感觉,就像是你亲手创造了一个小世界一样,特别有成就感。

树脂传递模塑成型工艺的好处可不少呢!它能做出很复杂的形状,那些传统工艺很难做到的,它都能轻松搞定。

而且啊,成品的质量还特别好,坚固又耐用。

咱再说说它在实际生活中的应用吧,汽车零件、飞机部件,好多地方都有它的身影呢!你想想,那些精致的零件,可都是通过这个工艺制造出来的呀,多厉害!咱普通人虽然不会直接去用这个工艺做东西,但了解了解也挺有意思的呀,说不定哪天就能派上用场呢!比如说你突然想自己动手做个小玩意,这时候知道树脂传递模塑成型工艺不就派上用场啦?总之呢,树脂传递模塑成型工艺真的是个很了不起的工艺,它让我们的生活变得更加丰富多彩。

它就像一个默默奉献的幕后英雄,为我们制造出各种好用又好看的东西。

咱可得好好感谢这个工艺呀,不是吗?。

树脂传递模塑成型工艺及设备演示文稿

工 艺

对于短切纤维预成型坯,

如果纤维含量为(体

积)15%,则合模压力

约为49-78kPa。

7.1.2 RTM

第七章 树脂传递模塑成型工艺及设备

❖ RTM的成型周期可根据欲得成型制品所要求的产 量而适当设定。

由于一套模具的成型周期内树脂固化时间所占比 成 例很高,所以要充分考虑注入树脂的固化时间和固 型 化特性。 工 艺

第七章 树脂传递模塑成型工艺及设备

7.1 RTM

成 型

7.1 树脂传递模塑(RTM)成型

工 艺

工艺及设备与模具

及

设 备

液体成型工艺(Liquid Molding)

与

模

具

第七章 树脂传递模塑成型工艺及设备

7.1 RTM

7.1 树脂传递模塑(RTM)成型工艺及设备与模具

成

一、概述

型

工

二、RTM成型工艺

资少; 空隙率低(0~0.2%);

7.1.1 RTM

第七章 树脂传递模塑成型工艺及设备

纤维含量高; 便于使用计算机铺助设计(CAD)进行模具和产 品设计; 模塑的构件易于实现局部增强,可方便制造含 嵌件和局部加厚构件; 概 述 成型过程中散发的挥发性物质很少,有利于身 体健康和环境保护。

艺

及

三、流动性分析

设

备

四、RTM设备

与

模

具

7.1.1 RTM

第七章 树脂传递模塑成型工艺及设备

一、 RTM概述

树脂传递模塑(Resin Transfer Molding)

是从湿法铺层和注塑工艺中演变而来的一种新的复合材 料成型工艺。是介于手糊法、喷射法和模压成型之间的 一种对模成型法。

transfer molding工艺

transfer molding工艺Transfer molding是一种热压成型技术,通常用于制造塑料部件。

在这种工艺中,预计的干燥树脂混合物被加热,然后通过注入器被压入热固性金属腔中,就好像是一个铸造模具。

一旦树脂完全装满模具,压力降低,树脂通过管道移动到下一个工作站。

最后树脂经过固化,成功制造出塑料部件。

在transfer molding工艺中,准备工作非常重要。

首先,操作员必须确保没有任何杂质进入树脂混合物中。

如果树脂混合物中含有不良物质,将会影响到塑料部件的机械性能和外观。

其次,必须确保金属腔设计合适,可以完全承载树脂的推动,却又不会使得金属腔形变。

在Transfer molding过程中,液态树脂在注射过程中,会对金属腔进行高压填充。

为了保持压力,金属腔的温度需要控制在440-480°F(227-249°C)之间。

这将确保树脂可以准确地填充模具,并且可以保持一定的流动性。

制造商可以使用流道和冷却水管,在整个过程中维持恒定的流量。

这些设备是确保树脂真正填满模具内部或损失最小的关键。

在Transfer molding工艺中,有两种常见的树脂类型:环氧树脂和酚醛树脂。

环氧树脂通常用于制造电子部件或电气绝缘材料。

它非常耐磨和耐火,因此很适合长期使用。

酚醛树脂是一种耐高温、高强度的树脂,被广泛应用于汽车零部件、机械零件和高档厨具等领域。

Transfer molding的优点在于,既可以完成单件生产,也可以实现批量生产。

由于模具采用了高导热材料,使得树脂迅速传热,同时压力也可以更好地平衡。

这种技术使用的模具也比其他制造工艺要更加经济实惠,因此被广泛应用于大量制造,尤其是制造中小尺寸的零件。

此外,transfer molding制造的部件具有较好的精度和表面光洁度。

总之,Transfer molding工艺是一种可靠、经济和方便的制造技术,可用于制造塑料部件。

它具有高生产效率、优质的工件表面、强度和耐磨损性能等许多优点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轻型树脂传递模塑工艺(L

1.L-RTM工艺介绍

传统的RTM工艺,由于是闭模工艺,具有减少挥发性有机物(VOC)排放(可达SPPm以下)、扩大可用原材料范围、降低用工、环境友善以及可得到两面光洁的产品等优点。

但是在RTM工艺中,树脂的注入是在较高的压力和流速下进行的,因此我们要使模具的结构强度和刚度大到足够在注射压力下不破坏、不变形。

通常采用带钢管支撑的夹芯复合材料,或用数控机床加工的铝模或钢模,这使制造费用增大,只有对产量足够大的产品,才能抵消模具费用。

此外为了闭合模具,要使周边有足够的箝紧能力或使用闭合模具的压力系统。

上述因素都限制了RTM工艺在大产品上的应用,否则模具会变得很重.而且投资也会很大。

轻型树脂传递模塑工艺(RTM一Light)又称为LRTM,ECO,Vacuum Molding或VARTM。

是近年来发展迅速的低成本制造工艺,目前在船舰、汽车、工业和医用复合材料领域中应用已有超过RTM工艺的趋势。

RTM一Light工艺保留了RTM工艺的对模工艺,从而几乎保留了RTM工艺的所有的优点。

但其上模为

半刚性的玻璃钢模,厚度一般为6一8mm,通常不需要用钢管加固,模具有一个宽约100mm的刚性周边,由双道密封带构成一个独立的密封区,只要一抽真空模具即闭合,非常方便、快捷。

然后对模腔内抽真空,利用模内的负压和较低的注射压力将树脂注入模具,使树脂渗入预先铺设的增强纤维或预制件中。

RTM—Light的模具费用低,而且由于模内的受压降低,其模具已和开模相近,很容易从开模工艺的模具改造过来。

RTM一Light的主要设备包括树脂注入装置、模具、抽真空装置和其它辅助工具等。

2 轻型RTM和常规RTM比较

(1)模具

模具是这两种工艺的最大差别,在RTM投资中,由于注射压力大,相当部分的成本花在模具和夹紧装置上。

这样对于产量少的产品在价格上是不适合的。

RTM工艺模具使用寿命可达5000件以上,生产效率高,适合年产2000件以上的产品。

RTM一Light的最大优势在于其模具生产成本的低廉性,费用大概只有常规RTM模具的一半,但模具使用寿命也低于RTM模具,适合年产1000件左右的产品。

RTM一Light工艺所生产的产品尺寸可以比传统RTM大,通常产品小到相当于一个蓝球帽,大到长8m 的船体(约25m2),但这不是尺寸的最终限制。

产品尺寸小于蓝球帽的难度是铺加纤维,而产品大于8m,在如何处理上模上有难度。

玻璃钢模具的缺点是模具表面的使用寿命短。

为了得到优良的模具寿命和产品的重复性和尺寸精度,RTM - Light和RTM工艺的模具都必须高质量和具有精确的截面。

在复合材料模压工艺中,最终产品的表面要求的成本可达到最终产品价格的60%。

复合材料模具能达到汽车表面质量的使用次数为500次,然后要进行模具的表面处理。

增加寿命的一个方法是使用可更换模具面(ex-changeablemold skins),如JHm Technologies公司的专利ZIP RTM技术,可用于RTM 和RTM一Light工艺。

通过使用可更换模具面来替代易损的模具表面,从而延长模具寿命和提高模具质量,模具使用寿命可达到8000一10000次。

当同时使用几个可更换模具面时,由于可以在模具外的可更换模具面上直接上胶衣并加热,从而大大提高了生产效率。

(2)注射压力、流量和设备

RTM工艺的注射压力一般在0.1一0.4MPa,而RTM 一Light工艺的注射压力一般不超过.1MPa,通常在

0.03-0.07MPa。

树脂注射速率随多种因素影响,如树脂粘度,部件尺寸,纤维类型和铺层结构等,通常的注射速率为1.3一2升/分。

为防止模具变形或冲开上模(尤其是在注射口位置),这就要求对压力有一个较为严格的控制。

用于RTM一Light工艺的注射设备一般都带有压力反馈装置,对压力作闭环控制。

也可以在RTM标准设备线上设计一个简单的气压控制(VMPC模具保护)系统和一个和VMPC配合用的POD电子闭环系统,就可以在不导致模具变形和破坏的情况下,利用原生产设备得到最佳的生产率。

设备研究也在向低价化和多用途化发展,Plastech的SSB注射设备,采用专利的活塞改造精密计量泵,其催化剂最低配比可达0.5%,配合工业用MPG(Mould pressureguard),可由机器自行控制泵速,在12一15秒,可浸渍1m2增强材料,浸润速度可精确控制。

骇设备配置其它选项,还可用于手糊工艺的配胶和刷胶等。

(3)生产效率和成本

RTM一Light工艺是一个低成本生产技术。

相比传统RTM技术,模具成本低、不需要复杂的籍紧装置

或压力系统、投资小、操作简单,节约人力资本等。

和开模工艺相比,它具有产品尺寸精度高,空隙率低、生产时苯乙烯的挥发量少,环境友善、材料浪费量少(树脂利用率可达95%),废品率低,生产效率高等优点。

由于注射压力较低,树脂的流速不能加速到最佳流速,以前RTM一Light工艺的生产速度比RTM工艺少一半,以每班8小时计,对于采用胶衣表面和非加热模工艺,RTM工艺每班可生产10一12模,RTM - Light工艺只能生产4一6模。

对于一个34平方英尺需要加热固化的产品,RTM工艺,在使用水压机,加热模具,并有5个可更换模时,每班可生产40模。

同样情况的RTM - Light工艺,可生产20模。

但不需要用水压机,模具价格也低一半。

近年来通过模具设计和工艺控制的改进,两者生产速度已接近。

如Xiraplas公司在采用RTM一Light 工艺替代开模工艺后,车间变得井然有序,利用原有的50名工人,和3000m2车间面积,使得产量增加了25%。

据该公司声称和原开模工艺相比,生产效率提高了90%。

(4)流道设计

一般RTM工艺的流道设计都从中心注入,从周边

排出。

但RTM-Light工艺通常从周边流入,从中心排出。

我们知道,当树脂从树脂管道进入模腔后,与织物相遇,织物对树脂会产生一个反压力(阻力)。

反压力的大小和织物的渗透率、树脂的粘度以及树脂的流速有关,当织物和树脂选定的情况下,则和树脂的流速成正比。

以一个面积为3M2,厚度为3mm的产品为例,一般注入压力为0.05MPa,注入时间为6min,注入流量为 1.33L/min。

如果从中心注入,并保持流量不变,则反压力可增加到0.1MPa以上,从而导致模具的打开或涨模现象,并导致树脂流动前锋失控及产品形成干斑等问题。

为此必须要降低流速,但这又延长了注入时间,所以从中心注入,往往要超过6分钟。

当从周边注入时,树脂首先进入一个间隙约为1mm的几乎无阻力的周边流道,然后再进入纤维,由于树脂进入纤维的通路增加(由一个点变成一个周边),相对树脂在织物中的流速也减慢,反压力也减小,注入流量可增加,注入时间可缩短。

试验表明,对于一个0.2m2的产品,从周边注人的时间为2.1分钟,而从中心注入为9分钟,速度相差四倍。

当然RTM工艺也可以从周边注入树脂,其内腔的压力梯度不变,但压力的最高点从原中心点移到周边,这对控制模具的变形是有利的,因为模具的周边刚性优于中心区,但同

时对周边的密封要求也提高了。

流道设计随产品而异,如Spectrayte公司的18m 长灯柱,采用长形流道。

Brands公司的6m2楼板,由于是不对称结构,采用两个出口,在不同的结构中心,各放了一个树脂收集器(Catchpot),注射时间15分钟。

而荷兰皇家海军的13m2船体制造,由于产品较大,采用了两个对角线安排的树脂进口。