合金成分对铝型材性能的影响

6061铝合金挤压型材性能影响因素分析

6061铝合金挤压型材性能影响因素分析【摘要】挤压是铝型材加工中常用的一种方法,而挤压过程中的各种因素对最终产品的性能有着重要影响。

本文通过对6061铝合金挤压型材的性能影响因素进行分析,包括其化学成分、制备工艺、挤压温度、挤压压力以及热处理工艺对性能的影响进行探讨。

通过综合分析这些因素,可以更好地了解挤压型材的性能形成机制,为提高产品质量和性能提供理论依据。

在未来的研究中,可以进一步深入探讨这些因素之间的相互作用,以更好地优化挤压型材的生产工艺,促进铝型材行业的发展。

【关键词】6061铝合金,挤压型材,性能影响因素,化学成分,制备工艺,挤压温度,挤压压力,热处理工艺,综合分析,研究展望。

1. 引言1.1 背景介绍6061铝合金是一种常用的铝合金材料,具有优良的机械性能和耐腐蚀性能,广泛应用于航空航天、汽车制造、建筑等领域。

挤压型材是一种常见的材料成形工艺,通过挤压可以生产出各种截面形状复杂的铝合金型材,具有高强度、高韧性和优异的表面质量。

挤压型材的性能受到多种因素的影响,包括化学成分、挤压工艺参数和热处理工艺等。

了解这些影响因素对挤压型材性能的影响,有助于优化挤压工艺,提高挤压型材的质量和性能。

1.2 研究目的研究目的是通过分析6061铝合金挤压型材的性能影响因素,探讨不同因素对挤压型材性能的影响规律,为优化挤压型材制备工艺提供理论依据。

具体来说,我们将通过对6061铝合金的化学成分、挤压型材制备工艺、挤压温度、挤压压力以及热处理工艺等因素进行系统研究,深入分析它们对挤压型材性能的影响机制。

通过这些研究,我们旨在揭示不同因素对挤压型材强度、耐热性、耐腐蚀性等性能的影响程度,为实际生产中的挤压型材制备和质量控制提供科学依据。

通过对挤压型材性能影响因素的综合分析,可以为未来的研究提供方向和展望,推动6061铝合金挤压型材的研究和应用。

2. 正文2.1 6061铝合金的化学成分6061铝合金是一种常用的铝合金材料,其化学成分对其性能有着重要影响。

铝合金挤压型材强度影响因素及措施分析

铝合金挤压型材强度影响因素及措施分析6063铝合金型材是门窗、幕墙理想的结构和装饰材料,随着门窗、幕墙行业的发展,对6063铝合金型材的力学性能提出了更高的要求。

高强度的型材可减低设计壁厚,减少结构重量,更受市场欢迎。

6063铝合金系AI—Mg—Si系列可热处理强化型铝合金,塑性高,可高速挤压成断面复杂、壁厚各异的型材。

淬火温度宽,淬火敏感性低.可实现在线风冷强制淬火,经人工时效后有中等强度。

挤压后型材表面光洁,极易阳极氧化和着色,还可生产电泳、喷涂、氟碳喷漆、木纹、断桥隔热等型材,因此在建筑型材中具有垄断地位,在我国经济的快速发展,尤其是房地产市场的高速发展中得到极广泛的应用。

在Al-Mg-Si系合金中,主要强化相是Mg2Si,合金在淬火时,固溶于基体中的Mg2Si 越多,时效后的型材强度就越高,反之,则越低。

在实际生产中,铝合金挤压型材经常出现硬度偏低或不达标的现象出现。

影响型材硬度强度的原因是多方面的(见鱼骨图),下面结合我厂的生产实际,从工艺、设备、操作等方面分析和总结影响6063铝合金型材强度的因素及采取的措施。

1、6063铝合金化学成分的控制国家标准GB/T 3190-2008和“和平”公司内控标准对6063铝合金的化学成分规定如表l所示。

表1 6063铝合金化学成分(质量分数%)该合金主要元素足Mg和Si。

他们在合金中形成金属化合物Mg:Si是合会的主要强化相。

Mg2Si中Mg和Si的比为1.73。

当Mg:Si>1.73时,尚有过剩的Mg存在,它会显著降低Mg2Si相在固态铝中的溶解度,由于过剩Mg的这种影响,使Mg2Si相在热处理时的强化效果显著降低,从而影响型材的力学性能。

合金中Si含量的增加可以改善铸造性能和焊接性能。

当Mg:Si<1.73时,合金中有过剩Si存在,它可以与铝中的其它杂质Fe、Mn等生成化合物,增加强化效果。

因此对强度要求较高时,往往合金中控制过剩Si。

铝型材的质量控制措施

铝型材的质量控制措施引言概述:铝型材作为一种重要的建筑材料,其质量控制对于确保建筑结构的安全和可靠性至关重要。

本文将介绍铝型材质量控制的五个主要方面,包括原材料选择、生产工艺控制、表面处理、尺寸精度控制和力学性能测试。

一、原材料选择1.1 原材料的纯度:铝型材的质量首先取决于原材料的纯度。

生产厂家应确保选用高纯度的铝材,以减少杂质对材料性能的影响。

1.2 化学成分控制:铝型材的化学成分对其力学性能和耐腐蚀性能有着重要影响。

生产厂家应对原材料进行严格的化学成分控制,确保合金成分符合标准要求。

1.3 硬度控制:合金铝型材的硬度对其加工性能和使用寿命有着重要影响。

生产厂家应通过合适的热处理工艺,控制铝型材的硬度在合理范围内。

二、生产工艺控制2.1 型材挤压工艺:铝型材的挤压工艺是关键环节。

生产厂家应合理选择挤压温度、挤压速度和挤压比例,确保型材的均匀性和内部结构的致密性。

2.2 模具设计和制造:铝型材的模具设计和制造对最终产品的形状和尺寸精度有着重要影响。

生产厂家应采用先进的CAD/CAM技术进行模具设计,并确保模具的制造精度和耐用性。

2.3 冷却控制:挤压后的铝型材需要经过适当的冷却过程,以确保其结构和性能稳定。

生产厂家应控制冷却速度和温度,避免产生内部应力和变形。

三、表面处理3.1 氧化膜形成:铝型材表面氧化膜的形成对于提高其耐腐蚀性能和表面硬度至关重要。

生产厂家应采用适当的氧化工艺,确保氧化膜的均匀性和致密性。

3.2 表面清洁:在进行氧化膜形成之前,铝型材表面应进行彻底的清洁处理,以去除油污、灰尘和其他杂质。

生产厂家应采用合适的清洗剂和清洗工艺,确保表面清洁度符合要求。

3.3 表面涂装:根据实际需求,铝型材的表面可以进行涂装处理,以提高其耐候性和装饰效果。

生产厂家应选择合适的涂料和涂装工艺,确保涂层的附着力和耐久性。

四、尺寸精度控制4.1 模具精度:铝型材的尺寸精度受到模具制造精度的限制。

生产厂家应加强对模具制造过程的质量控制,确保模具的尺寸精度符合要求。

铝合金挤压型材强度影响因素及措施分析

铝合金挤压型材强度影响因素及措施分析6063铝合金型材是门窗、幕墙理想的结构和装饰材料,随着门窗、幕墙行业的发展,对6063铝合金型材的力学性能提出了更高的要求。

高强度的型材可减低设计壁厚,减少结构重量,更受市场欢迎。

6063铝合金系AI—Mg—Si系列可热处理强化型铝合金,塑性高,可高速挤压成断面复杂、壁厚各异的型材。

淬火温度宽,淬火敏感性低.可实现在线风冷强制淬火,经人工时效后有中等强度。

挤压后型材表面光洁,极易阳极氧化和着色,还可生产电泳、喷涂、氟碳喷漆、木纹、断桥隔热等型材,因此在建筑型材中具有垄断地位,在我国经济的快速发展,尤其是房地产市场的高速发展中得到极广泛的应用。

在Al-Mg-Si系合金中,主要强化相是Mg2Si,合金在淬火时,固溶于基体中的Mg2Si 越多,时效后的型材强度就越高,反之,则越低。

在实际生产中,铝合金挤压型材经常出现硬度偏低或不达标的现象出现。

影响型材硬度强度的原因是多方面的(见鱼骨图),下面结合我厂的生产实际,从工艺、设备、操作等方面分析和总结影响6063铝合金型材强度的因素及采取的措施。

1、6063铝合金化学成分的控制国家标准GB/T 3190-2008和“和平”公司内控标准对6063铝合金的化学成分规定如表l所示。

表1 6063铝合金化学成分(质量分数%)该合金主要元素足Mg和Si。

他们在合金中形成金属化合物Mg:Si是合会的主要强化相。

Mg2Si中Mg和Si的比为1.73。

当Mg:Si>1.73时,尚有过剩的Mg存在,它会显著降低Mg2Si相在固态铝中的溶解度,由于过剩Mg的这种影响,使Mg2Si相在热处理时的强化效果显著降低,从而影响型材的力学性能。

合金中Si含量的增加可以改善铸造性能和焊接性能。

当Mg:Si<1.73时,合金中有过剩Si存在,它可以与铝中的其它杂质Fe、Mn等生成化合物,增加强化效果。

因此对强度要求较高时,往往合金中控制过剩Si。

6061铝合金挤压型材性能影响因素分析

6061铝合金挤压型材性能影响因素分析汽车作为现代交通行业的一种重要交通工具,其使用范围愈来愈广。

铝合金作为汽车轻量化材料的重要基材,其用于汽车制造业中的比重也逐渐增加,用铝合金制造的汽车车身板,要求材料具有一定的强度、良好的冲压成形性能和抗凹性能,A1-Mg-Si系合金成形后既有良好的烘烤硬化性能,同时还具有优良的表面质量,是汽车产品覆盖件的最佳铝合金材料。

6061铝合金属于典型的6xxx系A1-Mg-Si系铝合金,其具有良好的中等强度、塑性和可焊性能,可用于生产建筑业大型材料、对强度和腐蚀要求较高的结构件及汽车车体结构等。

在实际应用过程中,需要该合金达到一定的强度,但在实际挤压过程中,往往出现硬度低、自然时效或人工时效后力学性能不能满足标准的现象,因此,本文选取一种6061铝合金挤压型材,分别从化学成分和固溶制度两方面分析造成该合金性能不满足标准的原因。

1试验材料与方法1.1试验材料本试验选取材料为6061铝合金挤压型材,其壁厚为3mm,型材截面图如图1所示。

本型材为6061铝合金铸锭通过挤压工艺制备。

挤压工艺参数如表1所示。

1.2 试验过程及方法6061铝合金挤压型材属于一种常见汽车零部件材料,性能标准按照GB/T6892-2015執行,具体力学性能要求见表2。

通过以往的实际生产发现,部分型材性能低于该标准,因此通过本试验研究影响6061铝合金挤压型材性能的因素。

根据以往经验及实际挤压生产情况可知,影响6061铝合金挤压型材性能的因素主要有合金成分、挤压型材中组织过烧、强化相的尺寸和淬火充分性等。

本文主要从影响6061铝合金挤压型材性能的因素进行分析,得到影响其性能的主要因素。

常温力学性能在AG-X 100kN电子万能试验机上进行测试,所有拉伸试样均平行于挤压方向截取;电导率测试采用SMP-10涡流电导率仪。

2 试验结果及分析2.1合金成分对6061铝合金挤压型材性能的影响试验选取力学性能检测分别为合格与不合格的两种6061铝合金挤压型材产品,分别进行成分检测,检测结果如表3所示。

铝型材欧标6082化学成分

铝型材欧标6082化学成分引言铝型材是一种广泛应用于建筑、航空航天、汽车制造等行业的材料。

6082铝合金是一种常用的铝型材材料,其化学成分对其性能有着重要影响。

本文将详细介绍铝型材欧标6082的化学成分,包括主要元素、含量要求以及对材料性能的影响。

主要元素铝型材欧标6082主要由以下元素组成:1.铝(Al): 铝是铝型材的主要成分,占据了大部分的组成比例。

铝具有轻量、导热性好、耐腐蚀等优点,使得铝型材成为许多领域的首选材料。

2.锰(Mn): 锰是铝合金中的常见合金元素,能够显著提高铝合金的强度和硬度。

锰的添加量对铝型材的性能有一定影响,需要根据具体应用要求进行调整。

3.镁(Mg): 镁是铝合金中的重要合金元素,能够显著提高铝合金的强度和韧性。

镁的添加量对铝型材的性能有较大影响,需要根据具体应用要求进行调整。

4.硅(Si): 硅是铝合金中的常见合金元素,能够提高铝合金的强度和耐磨性。

硅的添加量对铝型材的性能有一定影响,需要根据具体应用要求进行调整。

5.铜(Cu): 铜是铝合金中的常见合金元素,能够提高铝合金的强度和耐腐蚀性。

铜的添加量对铝型材的性能有一定影响,需要根据具体应用要求进行调整。

6.锌(Zn): 锌是铝合金中的常见合金元素,能够提高铝合金的强度和耐腐蚀性。

锌的添加量对铝型材的性能有一定影响,需要根据具体应用要求进行调整。

含量要求铝型材欧标6082对各元素的含量有一定要求,以保证材料的性能符合标准。

以下是铝型材欧标6082对各元素含量的要求:•铝(Al): 铝的含量应不低于98.2%。

•锰(Mn): 锰的含量应在0.4-1.0%之间。

•镁(Mg): 镁的含量应在0.6-1.2%之间。

•硅(Si): 硅的含量应不超过0.40%。

•铜(Cu): 铜的含量应不超过0.10%。

•锌(Zn): 锌的含量应不超过0.20%。

以上含量要求是为了保证铝型材6082的性能达到标准要求。

影响性能的因素铝型材欧标6082的化学成分对其性能有着重要影响。

6063铝合金

6063铝合金6063铝合金广泛用于建筑铝门窗、幕墙的框架,为了保证门窗、幕墙具有高的抗风压性能、装配性能、耐蚀性能和装饰性能,对铝合金型材综合性能的要求远远高于工业型材标准。

在国家标准GB/T3190中规定的6063铝合金成分范围内,对化学成分的取值不同,会得到不同的材质特性,当化学成分的范围很大时,其性能差异会在很大范围内波动,以致型材的综合性能会无法控制。

6063铝合金化学成分的概述6063铝合金的化学成分成为生产优质铝合金建筑型材的最重要的一环。

1、合金元素的作用及其对性能的影响6063铝合金是AL-Mg-Si系中具有中等强度的可热处理强化合金,Mg和Si是主要合金元素,优选化学成分的主要工作是确定Mg和Si的百分含量(质量分数,下同)。

1.1Mg的作用和影响Mg和Si组成强化相Mg2Si,Mg的含量愈高,Mg2Si的数量就愈多,热处理强化效果就愈大,型材的抗拉强度就愈高,但变形抗力也随之增大,合金的塑性下降,加工性能变坏,耐蚀性变坏。

1.2Si的作用和影响Si的数量应使合金中所有的Mg都能以Mg2Si相的形式存在,以确保Mg的作用得到充分的发挥。

随着Si含量增加,合金的晶粒变细,金属流动性增大,铸造性能变好,热处理强化效果增加,型材的抗拉强度提高而塑性降低,耐蚀性变坏。

2、Mg和Si含量的选择2.1 Mg2Si量的确定2.1.1 Mg2Si相在合金中的作用Mg2Si在合金中能随着温度的变化而溶解或析出,并以不同的形态存在于合金中:(1)弥散相β’’固溶体中析出的Mg2Si相弥散质点,是一种不稳定相,会随温度的升高而长大。

(2)过渡相β’是β’’由长大而成的中间亚稳定相,也会随温度的升高而长大。

(3)沉淀相β是由β’相长大而成的稳定相,多聚集于晶界和枝晶界。

能起强化作用Mg2Si相是当其处于β’’弥散相状态的时候,将β相变成β’’相的过程就是强化过程,反之则是软化过程。

2.1.2Mg2Si量的选择6063铝合金的热处理强化效果是随着Mg2Si 量的增加而增大。

铝型材质量保障措施

铝型材质量保障措施铝型材是一种常见的建筑材料,广泛应用于建筑、电子、航空航天等行业。

为了保证铝型材的质量,需要采取一系列的质量保障措施。

本文将从材料选择、生产工艺、质量控制和质量检验等方面,详细介绍铝型材质量保障措施。

一、材料选择1. 厂家选择:铝型材的质量保障始于厂家的选择。

要选择信誉好、有生产许可证的正规厂家,避免选择小作坊生产的铝型材。

正规厂家通常有完善的质量管理体系和技术力量。

2. 材料成分:铝型材的主要成分是铝合金,其成分直接影响到其质量。

质量好的铝合金成分应该符合国家标准或行业标准要求,不含有害元素,如铅、汞等。

3. 表面处理:铝型材的表面处理对其质量也有很大影响。

常见的表面处理方式有氧化、电泳、喷涂等。

要选择质量可靠、耐久性好的表面处理方式,以保证铝型材的使用寿命和外观质量。

二、生产工艺1. 模具设计:铝型材的生产首先需要设计模具。

模具的设计合理与否直接影响到产品的尺寸精度和表面质量。

要选择具有设计能力和经验丰富的模具设计师,确保设计出满足产品要求的模具。

2. 压力控制:铝型材的生产通常采用挤压工艺,需要控制好挤压机的压力。

过高或过低的压力会导致产品的尺寸偏差或冷裂等质量问题,因此需要合理调整挤压机的压力,保证产品的一致性和稳定性。

3. 温度控制:铝型材的生产还需要控制好挤压温度。

过高或过低的温度都会影响到产品的质量。

温度过高容易引起金属氧化,温度过低会导致挤压难度增大。

因此,需要合理调整挤压机的温度,保证产品的质量稳定。

三、质量控制1. 技术要求:铝型材在生产过程中需要根据不同的用途和要求,制定相应的技术要求和工艺规程。

技术要求应明确产品的尺寸要求、力学性能要求、化学成分要求等,以便进行质量控制和质量检验。

2. 工艺控制:铝型材的生产过程需要进行相应的工艺控制。

包括挤压工艺控制、表面处理工艺控制、模具维护工艺控制等。

通过对工艺参数进行严格控制,可以保证产品的一致性和稳定性。

3. 检测措施:铝型材的生产过程中需要进行质量检测。

铝型材的质量控制措施

铝型材的质量控制措施引言概述:铝型材作为一种常用的建筑材料,其质量控制对于保证建筑物的安全和质量至关重要。

本文将介绍铝型材质量控制的五个重要方面,包括原材料选择、生产工艺控制、尺寸精度控制、表面质量控制以及力学性能控制。

一、原材料选择1.1 原材料的纯度:铝型材的质量直接受到原材料纯度的影响。

生产厂家应选择高纯度的铝材作为原材料,以确保最终产品的质量。

1.2 合金成分控制:铝型材通常采用合金材料,合金成分的控制对于产品的性能具有重要影响。

生产厂家应根据产品的使用要求,合理控制合金成分,确保产品的强度和耐腐蚀性。

1.3 杂质含量控制:铝型材中的杂质会降低产品的质量和性能。

生产厂家应采取适当的杂质控制措施,确保原材料的纯净度,减少杂质对产品质量的影响。

二、生产工艺控制2.1 熔炼工艺控制:铝型材的生产通常需要进行熔炼和铸造。

生产厂家应控制熔炼工艺参数,如熔炼温度、保温时间等,以确保合金的均匀性和稳定性。

2.2 铸造工艺控制:铝型材的铸造工艺对产品的尺寸和性能有重要影响。

生产厂家应控制铸造温度、铸型温度、冷却速度等参数,以确保产品的尺寸精度和内部结构的均匀性。

2.3 热处理工艺控制:铝型材的热处理可以改变其力学性能。

生产厂家应根据产品的使用要求,选择适当的热处理工艺,如固溶处理、时效处理等,以提高产品的强度和硬度。

三、尺寸精度控制3.1 模具设计和制造:铝型材的尺寸精度受到模具的设计和制造质量的影响。

生产厂家应根据产品的尺寸要求,设计和制造精度高的模具,以确保产品的尺寸精度。

3.2 加工工艺控制:铝型材的加工过程中,如锯切、冲压、弯曲等,也会对产品的尺寸精度产生影响。

生产厂家应控制加工工艺参数,如切割速度、切割角度等,以提高产品的尺寸精度。

3.3 检测和修正措施:生产厂家应建立完善的尺寸检测和修正机制,及时发现和纠正尺寸偏差,确保产品的尺寸精度符合要求。

四、表面质量控制4.1 表面处理工艺:铝型材的表面处理可以提高产品的耐腐蚀性和装饰性。

铝型材6061 标准

铝型材6061 标准铝合金是一种轻质、高强度的金属材料,被广泛应用于航空航天、汽车制造、建筑和电子等领域。

其中,铝型材6061是一种常见的铝合金材料,具有优良的加工性能和机械性能,被广泛应用于制造各种结构件和零部件。

本文将对铝型材6061的标准进行详细介绍,以便大家更好地了解和应用这一材料。

首先,铝型材6061的标准主要包括化学成分、机械性能、加工工艺和质量控制等方面。

在化学成分方面,铝型材6061的主要成分是铝、镁和硅,其中镁和硅的含量对材料的性能有着重要影响。

在机械性能方面,铝型材6061具有优异的强度、耐腐蚀性和焊接性能,能够满足各种工程需求。

此外,铝型材6061还具有良好的加工性能,可以通过铣削、切割、冲压等工艺进行加工,制成各种复杂的零部件。

在质量控制方面,铝型材6061的生产和应用需要严格遵守相关标准,以确保产品质量和安全性。

其次,铝型材6061的标准适用于各种工业领域和产品制造。

比如,在航空航天领域,铝型材6061常用于制造飞机结构件、发动机零部件和航天器外壳等;在汽车制造领域,铝型材6061常用于制造车身结构件、发动机零部件和悬挂系统等;在建筑领域,铝型材6061常用于制造门窗框架、幕墙结构和室内装饰材料等;在电子领域,铝型材6061常用于制造散热器、外壳和连接器等。

可以说,铝型材6061的标准对各个行业都具有重要意义,能够推动相关产品的制造和应用。

最后,铝型材6061的标准化生产和应用对于提高产品质量、降低生产成本、促进行业发展具有重要意义。

通过严格遵守相关标准,可以确保铝型材6061的化学成分、机械性能和加工工艺的稳定性,提高产品的可靠性和安全性;同时,也可以降低生产成本,提高生产效率,促进相关行业的发展。

因此,铝型材6061的标准化生产和应用是一个重要的课题,需要相关行业和企业共同努力,推动相关标准的制定和实施。

总之,铝型材6061作为一种重要的铝合金材料,具有广泛的应用前景和市场需求。

Si含量对6061型材在线风冷淬火性能的影响

3月16日,车间在3120232和3120311两批号制 品中各取了两个成分检测试样送检,检测结果如 表6所示。

表6 合金化学成分(质量分数/%) 其它

Si Fe Cu Mn Mg Zn Ti 单个 合计

0.551

0.202

0.165 0.0440 0.868

0.02 06

0.01 75

<0.05

<0.15

25.54

295

260

16.4

25.93

300

270

16.4

风冷淬火制品的力学性能如表4所示。

表4 风冷淬火制品的力学性能

最大力/kN 抗拉强度/MPa 非比例强度RP0.2 /MPa 伸长率/%

19.00

220

200

18.6

19.47

225

210

18.0

随后又在风冷淬火的制品上取样做离线淬

火和时效。淬火工艺:加热温度525℃,保温

《铝加工》

2016 年第 3 期总第 230 期

技术工程

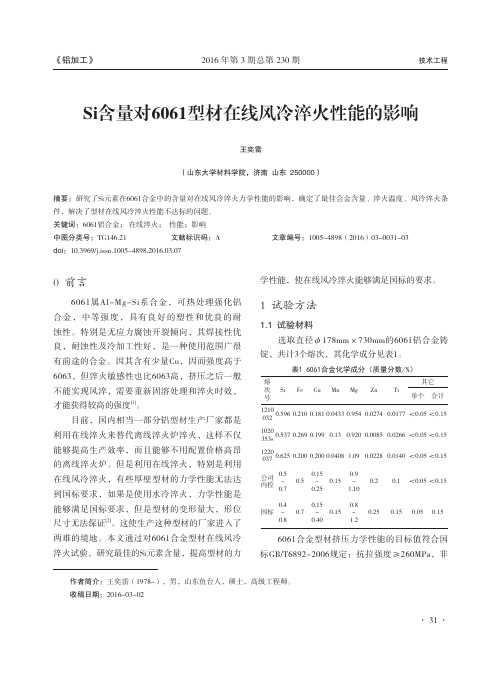

Si含量对6061型材在线风冷淬火性能的影响

王奕雷 (山东大学材料学院,济南 山东 250000)

摘要:研究了Si元素在6061合金中的含量对在线风冷淬火力学性能的影响,确定了最佳合金含量、淬火温度、风冷淬火条

件,解决了型材在线风冷淬火性能不达标的问题。

入铸锭112根,重量5.5t,产出制品224根,重量

4.66t,制品尺寸、表面和形位等要求均合格。

生产以上三个批次的型材447生产,采用相

同的生产技术工艺。工艺技术条件为:铸锭加

热温度490℃,挤压筒温度设定450℃,挤压杆速

度2.5mm/s,挤压比25.1,模具加热温度490℃,

6063-t6铝型材参数

6063-t6铝型材参数6063-T6铝型材参数一、引言6063-T6铝合金是一种常用的铝型材材料,具有优良的机械性能和可加工性,广泛应用于建筑、航空航天、电子等领域。

本文将介绍6063-T6铝型材的主要参数及其特点。

二、化学成分6063-T6铝型材的化学成分主要包括铝(Al)、硅(Si)、镁(Mg)、铜(Cu)和锌(Zn)。

其中,铝的含量在98.9%以上,硅的含量在0.2-0.6%,镁的含量在0.45-0.9%,铜的含量在0.1%以下,锌的含量在0.1%以下。

三、物理性能1. 密度:6063-T6铝型材的密度为2.7g/cm³,相对较轻,有助于减轻结构负荷。

2. 熔点:6063-T6铝型材的熔点约为600℃,具有良好的高温稳定性。

3. 热导率:6063-T6铝型材的热导率为201-218W/(m·K),具有较好的导热性能。

4. 线膨胀系数:6063-T6铝型材的线膨胀系数为23.2-24.3×10^(-6)/℃,具有较低的热膨胀性。

四、机械性能1. 抗拉强度:6063-T6铝型材的抗拉强度为180-210MPa,具有较高的强度。

2. 屈服强度:6063-T6铝型材的屈服强度为150-180MPa,具有较好的塑性。

3. 延伸率:6063-T6铝型材的延伸率为8-10%,具有较好的可塑性。

4. 硬度:6063-T6铝型材的硬度为65-85HB,具有较高的硬度。

五、特点1. 耐腐蚀性:6063-T6铝型材具有良好的耐腐蚀性,能够在大气环境中长时间使用而不生锈。

2. 加工性能:6063-T6铝型材具有良好的可加工性,可以进行切割、冲压、焊接等加工工艺。

3. 表面处理:6063-T6铝型材可以通过阳极氧化、喷涂等表面处理方式,获得不同的外观效果和耐候性。

4. 抗风压性:6063-T6铝型材具有较好的抗风压性能,适用于建筑幕墙和风力发电等领域。

六、应用领域6063-T6铝型材广泛应用于建筑、航空航天、电子、交通运输等领域。

6063铝合金挤压型材质量影响因素及解决方法

6063铝合金挤压型材质量影响因素及解决方法蒋建军(华北铝业有限公司研究所,河北涿州 072750)摘要:挤压铸锭的质量对铝型材的质量有着举足轻重的影响,高质量的挤压铸锭是获得高质量铝型材的基础。

本文 分别从铝型材的化学元素成分控制、熔体质量、铸造的工艺参数、铸锭的均匀化处理等方面探讨了提高6063铝合金挤压铸锭质量的技术途径。

关键词:挤压;型材;质量中国分类号:TG l 文献标识码:B 文章编号:1005-4898(2005)02—0035-05C ause of E ffect on Q uality of6063AluminumAlloy Extruded Profiles and the SolutionsJIANG Jian2jun(R esearch I nstitute of North China Aluminum Co Ltd,Zhuozhou,H ebei072750,China)Abstract:The quality of extruded ing ot is very important to the quality of aluminum profile1High quality of extruded ing ot is the base of high quality of profile1From the aspects of chemical compositions controlling,melt quality,process parameters of casting and hom ogenizing treatment of ing ot,the technical way to improve the quality of6063aluminum alloy extruded ing ot is discussed in the paper1K eyw ords:extrusion;profile;quality 铝型材做为一种多用途的建筑材料,由于其性能好、易加工、可回收、轻盈、耐腐蚀且具有其它建材不可替代的优点,是一种可持续发展的具有“绿色”环保特性的有色金属。

铝合金时效

铝棒均质炉在铸造铝棒的过程中,铝棒内部化学成分和组织有不均匀的现象,同时内部一般都存在着残余应力,为消除铸锭的残余应力,消除铸锭的化学成分和组织的不均匀,进而改善铸锭的压力加工工艺性以及制品的某些最终性能,这就一定要对铸锭进行均匀处理固溶热处理:将合金加热至高温单相区恒温保持,使过剩相充分溶速冷却,以得到过饱和固溶体的热处理工艺(绝大多数进行时效强化的合金,原始组织都是由一种固溶体和某些金属化合物所组成。

固溶体的溶解度随温度的上升而增大。

在时效处理前进行淬火,就是为了在加热时使尽量多的溶质溶入固溶体,随后在快速冷却中溶解度虽然下降,但过剩的溶质来不及从固溶体中分析出来,而形成过饱和固溶体。

为达到这一目的而进行的淬火常称为固溶热处理。

) 时效处理可分为自然时效和人工时效两种自然时效是将铸件置于露天场地半年以上,便其缓缓地发生形,从而使残余应力消除或减少,人工时效是将铸件加热到550~650℃进行去应力退火,它比自然时效节省时间,残余应力去除较为彻底. 根据合金本性和用途确定采用何种时效方法。

高温下工作的铝合金适宜用人工时效,室温下工作的铝合金有些采用自然时效,有些必须人工时效。

从合金强化相上来分析,含有S相和CuAl2等相的合金,一般采用自然时效,而需要在高温下使用或为了提高合金的屈服强度时,就需要采用人工时效来强化。

比如LY11和LY12,40度以下自然时效可以得到高的强度和耐蚀性,对于150度以上工作的LY12和125-250度工作的LY6铆钉用合金则需要人时效。

含有主要强化相为MgSi,MgZn2的T相的合金,只有采用人工时效强化,才能达到它的最高强度。

对于一般铝合金,自然时效时,屈服强度稍低而耐蚀性较好,采用人时效时,合金屈服强度较高而伸长率和耐蚀性都降低。

对于铝-锌-镁-铜系合金入LC4则相反,当采用人工时效时,合金耐蚀性比自然时效好。

铝中合金元素和杂质对性能的影响1 合金元素影响铜元素铝铜合金富铝部分平衡相图如图所示。

铝合金型材材料参数

铝合金型材材料参数铝合金型材是一种常用于建筑、交通运输和工业领域的重要材料。

它具有重量轻、高强度、良好的耐腐蚀性和可再生性等优点,因此在各个行业得到广泛应用。

以下将详细介绍铝合金型材的主要材料参数,包括合金系列、成分、机械性能和表面处理等。

1.合金系列铝合金型材根据其合金成分的不同,可以分为多种合金系列。

常见的合金系列包括1000系列、2000系列、3000系列、5000系列、6000系列、7000系列和8000系列等。

-1000系列:纯铝,无其他合金元素,具有优异的电导率和抗腐蚀性,但强度较低。

-2000系列:含有铜合金元素,具有较高的强度和良好的耐腐蚀性。

-3000系列:含有锰合金元素,具有良好的抗氧化性和耐腐蚀性。

-5000系列:含有镁合金元素,具有较高的强度和良好的耐腐蚀性。

-6000系列:含有硅和镁等合金元素,具有良好的加工性能、强度和耐腐蚀性。

-7000系列:含有锌和铜等合金元素,具有较高的强度和硬度。

-8000系列:含有其他合金元素,如锡、铝、锰等,具有特殊的性能和应用领域。

不同的合金系列适用于不同的应用场景,根据具体需求选择合适的合金系列。

2.合金成分铝合金型材的合金成分是决定其性能和特性的重要因素。

除了主要的铝元素外,常见的合金元素还包括铜(Cu)、锌(Zn)、锰(Mn)、镁(Mg)、硅(Si)等。

这些合金元素的添加可以改变铝合金的力学性能、耐腐蚀性、导热性和可加工性等。

例如,添加铜和锌可以提高铝合金的强度和硬度;添加镁可以提高铝合金的强度和耐腐蚀性;添加硅可以提高铝合金的耐磨性和耐蚀性。

具体的合金成分比例和含量会根据不同的合金系列和具体需求进行调整。

3.机械性能铝合金型材的机械性能是指在外力作用下,材料的抗拉强度、屈服强度、延伸率等参数。

这些参数对于材料的结构设计和应用性能具有重要影响。

常见的机械性能参数包括:-抗拉强度(Tensile strength):表示材料在拉伸过程中所能承受的最大力。

铝型材和镀锌管的强度

铝型材和镀锌管的强度铝型材和镀锌管是常见的建筑材料,它们在建筑行业中被广泛使用。

在选择材料时,强度是一个重要的考虑因素。

本文将探讨铝型材和镀锌管的强度及其影响因素。

一、铝型材的强度1. 强度概念强度是指材料在受力作用下抵抗破坏的能力。

通常用屈服强度或抗拉强度来表示。

2. 铝型材的优点(1)轻质高强:铝合金密度小,比钢轻约三分之一,但其抗拉强度可与普通碳素钢相媲美。

(2)耐腐蚀:铝合金具有很好的耐腐蚀性能,不易生锈。

(3)易加工:铝合金加工性好,可采用各种加工方法进行加工成型。

3. 影响铝型材强度因素(1)合金成分:不同合金成分对铝型材的性能有很大影响。

例如,添加硅、镁等元素可以提高铝合金的抗拉强度和硬度。

(2)热处理状态:热处理可以改变铝合金的组织结构和性能。

例如,T6状态的铝合金具有较高的抗拉强度和硬度。

(3)截面形状:截面形状对铝型材的强度也有影响。

例如,等截面的方管比不等截面的梯形管更加坚固。

4. 铝型材强度测试常用的测试方法有拉伸试验、压缩试验、弯曲试验等。

其中拉伸试验是最常用的方法,可以得出铝型材的抗拉强度、屈服强度、断裂伸长率等指标。

二、镀锌管的强度1. 强度概念镀锌管的强度通常也用屈服强度或抗拉强度来表示。

2. 镀锌管的优点(1)耐腐蚀:镀锌管具有很好的耐腐蚀性能,不易生锈。

(2)价格低廉:相比于其他建筑材料,镀锌管价格较为低廉。

(3)易加工:镀锌管加工性能好,可采用各种加工方法进行加工成型。

3. 影响镀锌管强度因素(1)钢管材质:不同的钢管材质对镀锌管的强度有影响。

例如,Q235B钢管比Q195钢管更加坚固。

(2)镀锌层厚度:镀锌层越厚,对钢管的保护作用越好,强度也会相应提高。

(3)焊接工艺:焊接工艺对镀锌管的强度也有影响。

优秀的焊接工艺可以提高焊缝强度,从而提高整个钢管的强度。

4. 镀锌管强度测试常用的测试方法有拉伸试验、压缩试验、冲击试验等。

其中拉伸试验是最常用的方法,可以得出镀锌管的抗拉强度、屈服强度等指标。

Cr对6005A合金型材组织与性能的影响

Cr对6005A合金型材组织与性能的影响摘要:6005A合金成分根据GBT 3190-2020要求Mn+ Cr元素质量分数在0.12-0.5%范围,本文试验在Mn元素含量固定的情况下对比不加Cr和添加Cr两种方案对型材组织和力学性能的影响。

关键词:Cr;6005A前言铝合金由于其密度低、比强度高,以及良好的导电导热性、耐腐蚀性广泛用于航空航天、汽车船舶等工业材领域。

其中6005A铝合金因其良好的塑性、抗蚀性、焊接性和加工成型性,综合性能优良,使其作为车辆用大截面薄壁中空挤压型材得到广泛应用。

本文试验对比Cr元素的添加对大截面薄壁中空型材组织与性能的影响。

1 试验方案1.1合金成分设计6005A合金试验成分,固定Mn元素质量分数0.15-0.2%,方案1不加Cr元素;方案2加Cr元素0.10-0.15%。

最终经熔炼、铸造后取样检测试验成分见下表1:6005A铝合金化学成分(质量分数,%)表11.2挤压工艺在75MN挤压机选择一款壁厚3mm的大截面薄壁中空型材见下图1,把两种不同合金成分的铝棒采用相同挤压工艺参数进行挤压,见下表2:图1表21.3时效工艺采用175℃保温8小时。

2力学性能检测表3从上表3力学性能检测结果来看,两方案试样的强度(抗拉、屈服)数据相比差距不大而延伸率数据差距明显,不含Cr元素的方案1试样延伸率只有7-7.5%,比含Cr元素试样2的11%低了约1/3。

为此继续对型材的微观组织进行检测分析。

3 组织检测3.1 金相低倍试样1图2试样23.2 金相高倍试样1图3试样2对型材截面进行金相低倍检测,泡碱结果见上图2,左图试样1显示截面粗晶明显,其晶粒完全再结晶并且长大。

右图试样2截面整体基本为细晶组织,在型材表面有一层厚度约0.5mm左右的粗晶层,粗晶层主要是热挤压在制品表层形成的亚晶区经过加热固溶处理后形成的粗大再结晶晶粒组织区。

为更清晰显示出晶粒组织情况,通过阳极复膜方法在金相显微镜下观察两者的晶粒组织。

铝型材线膨胀系数-概述说明以及解释

铝型材线膨胀系数-概述说明以及解释1.引言1.1 概述铝型材线膨胀系数是指在热膨胀过程中,单位温度变化下铝型材长度的增长比例。

随着工业的快速发展,铝型材作为一种重要的结构材料被广泛应用于建筑、汽车、航空等领域。

而在实际应用中,铝型材的线膨胀系数对于材料的选择、工程设计和结构的稳定性都具有重要影响。

本文旨在通过深入研究铝型材线膨胀系数的相关知识,探讨其对铝型材性能和应用的影响。

首先,我们将介绍铝型材的定义和特点,包括其轻质、高强度、导热性能等方面的特点。

其次,我们将详细阐述线膨胀系数的概念和意义,探讨其作为一个重要材料性能指标的重要性。

随后,我们将讨论影响铝型材线膨胀系数的因素。

这些因素包括材料的组成、晶体结构、热处理工艺以及外部环境等。

通过深入分析这些影响因素,我们可以更好地理解铝型材线膨胀系数的变化规律,为工程师和设计师在实际应用中提供科学依据。

最后,我们将总结铝型材线膨胀系数的重要性,并对影响其系数的因素进行概括和总结。

同时,我们还将展望未来对铝型材线膨胀系数的研究方向,希望通过进一步的科学研究和实践探索,不断完善铝型材在各个领域的应用效果和性能。

综上所述,通过对铝型材线膨胀系数的研究,我们可以更好地了解铝型材的特性和行为。

这对于铝型材的材料选择、工程设计和结构的稳定性具有重要意义,也有助于推动铝型材在各个领域的进一步应用和发展。

1.2文章结构文章结构部分内容如下:文章结构部分将介绍本文的组织结构和每个章节的主要内容。

通过清晰地阐述文章的框架,读者可以更好地理解本文的逻辑流程和论述思路。

本文共分为引言、正文和结论三个部分。

引言部分将提供对铝型材线膨胀系数的概述,并明确文章的目的和重要性。

正文部分将包括铝型材的定义和特点的介绍、线膨胀系数的概念和意义的阐述,以及影响铝型材线膨胀系数的因素的分析。

结论部分将强调铝型材线膨胀系数的重要性,并总结影响线膨胀系数的因素。

最后,展望未来研究方向,为读者提供深入研究的方向。

铝合金型材合金状态

铝合金型材合金状态铝合金型材是一种常见的结构材料,广泛应用于建筑、航空航天、汽车等领域。

铝合金型材的性能与合金状态密切相关,不同的合金状态会影响其力学性能、耐腐蚀性以及加工性能等方面。

铝合金型材的合金状态主要包括固溶态、时效硬化态和退火态等。

固溶态是指铝合金在高温下固溶处理后快速冷却形成的状态。

在固溶态下,合金中的合金元素以固溶体的形式溶解在铝的晶格中,形成均匀的固溶体溶液。

固溶态合金具有较高的塑性和可锻性,适用于变形加工,但强度较低。

由于固溶态合金的晶界和析出相较少,因此其耐腐蚀性相对较好。

时效硬化态是指在固溶态合金的基础上经过一定时间的时效处理后形成的状态。

时效硬化是通过合金元素在固溶体晶格中析出形成细小的弥散相,从而提高合金的强度。

时效硬化态合金具有较高的强度和抗拉强度,适用于承受较大载荷的结构。

但时效硬化态合金的可塑性较低,不适宜进行大变形加工。

退火态是指经过固溶处理和时效硬化处理后,再进行退火处理得到的状态。

退火处理主要是通过高温加热和缓慢冷却的方式,使合金中的析出相溶解,恢复到较为均匀的固溶态。

退火态合金具有较好的可塑性和韧性,适用于冷加工和焊接等工艺。

但退火态合金的强度相对较低,不适用于承受大荷载的结构。

针对不同的应用需求,铝合金型材可以选择不同的合金状态。

在建筑领域,一般选择退火态合金,以便进行冷弯、切割、焊接等加工操作。

而在航空航天领域,一般选择时效硬化态合金,以确保结构的强度和刚度。

汽车领域则根据零部件的不同要求选择合适的合金状态。

除了合金状态,合金成分也会对铝合金型材的性能产生影响。

常见的铝合金型材有2系列、5系列和6系列等。

2系列铝合金主要添加铜元素,具有较高的强度和耐腐蚀性,适用于海洋环境下的使用。

5系列铝合金主要添加镁元素,具有良好的可塑性和焊接性能,广泛应用于汽车和航空航天领域。

6系列铝合金主要添加镁和硅元素,具有较高的强度和热处理性能,适用于要求较高的结构件。

铝合金型材的合金状态是影响其性能的重要因素之一。

铝型材硬度不合格的原因

铝型材硬度不合格可能有多种原因,下面列举一些常见的原因:

材料质量问题:铝型材的硬度不合格可能是由于材料本身的质量问题。

例如,原材料中含有过多的杂质或合金成分不符合要求,都可能导致硬度不达标。

热处理问题:铝型材通常需要经过热处理过程,如固溶处理和时效处理,以调整材料的硬度和强度。

如果热处理工艺参数不正确,或者热处理过程中存在异常情况,如温度偏差、时间不足等,都可能导致硬度不合格。

加工工艺问题:铝型材的加工过程中,如挤压、轧制、拉伸等工艺,如果工艺参数不合理或操作不当,可能会对铝型材的硬度产生影响。

例如,挤压温度过高或挤压速度过快,可能导致材料硬度下降。

质量控制问题:生产过程中的质量控制措施不到位,例如温度、压力、速度等参数的监控不准确,或者检测设备不精准等,都可能导致铝型材硬度不合格。

锻造或冷加工过程问题:如果铝型材经历了过度的锻造或冷加工过程,可能会导致晶粒细化或应力积累,从而影响硬度的均匀性和稳定性。

贮存和运输条件问题:不恰当的贮存和运输条件,如高温、潮湿、震动等,可能会引起铝型材的氧化、腐蚀或损坏,进而影响硬度。

要解决铝型材硬度不合格的问题,首先需要对可能的原因进行分析和排查,并采取相应的措施。

这包括优化材料选用、调整热处理工艺、改进加工工艺、加强质量控制、改善贮存和运输条件等。

同时,建议与供应商和专业技术人员合作,共同解决问题并确保铝型材的质量符合要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

金属铝合金性能

影响了铝合金性能的八大元素有:钒、钙、铅、锡、铋、锑、铍及钠等金属元素,由于根据成品铝卷材的用途不一样在加工过程中所加入的元素这些杂质元素由于熔点高低不一,结构不同与铝形成的化合物也不同,因而对于铝合金性能的影响也不一样。

1、金属元素:铜元素的影响

铜是重要的合金元素,有一定的固溶强化效果,此外时效析出的CuAl2有着显著的时效强化效果。

铝板中铜含量通常在2.5%-5%,铜含量在4%~6.8%时强化效果最好,所以大部门硬铝合金的含铜量处于这范围。

2、金属元素:硅元素的影响

Al-Mg2Si合金系合金平衡相图富铝部门Mg2Si在铝中的最大溶解度为1.85%,且随温度的降低而减速小,变形铝合金中,硅单独加入铝板中只限于焊接材料,硅加入铝中亦有一定的强化作用。

3、金属元素:镁元素的影响

镁对铝的强化是显著的,每增加1%镁,抗拉强度大约升高瞻远34MPa。

假如加入1%以下的锰,可能增补强化作用。

因此加锰后可降低镁含量,同时可降低热裂倾向,另外锰还可以使Mg5Al8化合物平均沉淀,改善抗蚀性和焊接机能。

4、金属元素:锰元素的影响

锰在固溶体中的最大溶解度为1.82%。

合金强度随溶解度增加不断增加,锰含量为0.8%时,延伸率达最大值。

Al-Mn合金长短时效硬化合金,即不可热处理强化。

5、金属元素:锌元素的影响

Al-Zn合金系平衡相图富铝部门275时锌在铝中的溶解度为31.6%,而在125时其溶解度则下降到5.6%。

锌单独加入铝中,在变形前提下对铝合金强度的进步十分有限,同时存在应力侵蚀开裂、倾向,因而限制了它的应用。

6、金属元素:铁和硅的影响

铁在Al-Cu-Mg-Ni-Fe系锻铝合金中,硅在Al-Mg-Si系锻铝中和在Al-Si系焊条及铝硅锻造合金中,均作为合金元素加的,在基它铝合金中,硅和铁是常见的杂质元素,对合金机能有显著的影响。

它们主要以FeCl3和游离硅存在。

在硅大于铁时,形成β-FeSiAl3(或Fe2Si2Al9)相,而铁大于硅时,形成α-Fe2SiAl8(或Fe3Si2Al12)。

当铁和硅比例不当时,会引起铸件产生裂纹,铸铝中铁含量过高时会使铸件产生脆性。

7、金属元素:钛和硼的影响

钛是铝合金中常用的添加元素,以Al-Ti或Al-Ti-B中间合金形式加入。

钛与铝形成TiAl2相,成为结晶时的非自发核心,起细化锻造组织和焊缝组织的作用。

Al-Ti系合金产生包反应时,钛的临界含量约为0.15%,假如有硼存在则减速小到0.01%。

8、金属元素:铬和锶的影响

铬在铝板中形成(CrFe)Al7和(CrMn)Al12等金属间化合物,阻碍再结晶的形核和长大过程,对合金有一定的强化作用,还能改善合金韧性和降低应力侵蚀开裂敏感性。

但会场增加淬火敏感性,使阳极氧化膜呈黄色,铬在铝合金中的添加量一般不超过0.35%,并随合金中过渡元素的增加而降低,锶对挤压用铝合金中加入

0.015%~0.03%锶,使铸锭中β-AlFeSi相变成汉字形α-AlFeSi相,减少了铸锭平均化时间60%~70%,进步材料力学机能和塑性加工性;改善制品表面粗拙度。

对于高硅(10%~13%)变形铝合金中加入0.02%~0.07%锶元素,可使初晶减少至最低限度,力学机能也明显进步,抗拉强度бb由233MPa进步到236MPa,屈服强度б0.2由204MPa 提高到210MPa,延伸率б5由9%增至12%。

在过共晶Al-Si合金中加入锶,能减小初晶硅粒子尺寸,改善塑性加工机能,可顺利地热轧和冷轧。