平面槽形凸轮零件

第十一章凸轮机构

s 位移线图

h

,t

a0

v 速度线图

速度曲线不连续,机

构将产生刚性冲击(Rigid impulse)。等速运动规律适 加速度线图

a

,t

用于低速轻载场合。

,t

⑵ 等加速等减速运动规律 (Law of constant acceleration and deceleration)

推程

前半程

j

da dt

da

d

d

dt

3

d3 s

d 3

从动件的常用运动规律 (一)基本运动规律 基本运动规律(Fundamental law)包括多项式类运动规 律(Law of polynomial motion)和三角函数类运动规律。 1. 多项式类运动规律

s c0c1 c2 2 c3 3cn n

12 11

③①②④ 等确选将分定比各位反例尖移转尺顶曲后点l,线从连作及动接位反件成移向尖一

10 9

顶等条曲在分光线各各滑、等曲运基分线动圆点。角rb占和,据偏确的距定位圆反置e转。。后 对应于各等分点的从动件的

11

位置。

10 9

5. 尖顶摆动从动件盘形凸轮廓线的设计

已② 知等凸分轮位的移基曲圆线半及径

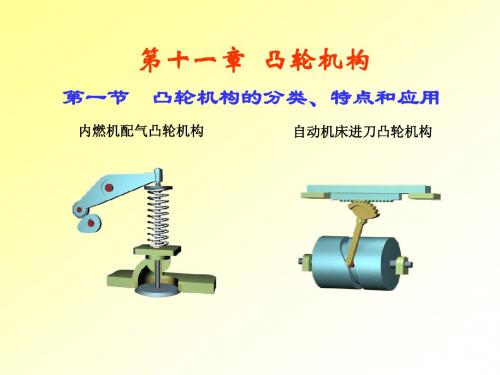

第十一章 凸轮机构

第一节 凸轮机构的分类、特点和应用

内燃机配气凸轮机构

自动机床进刀凸轮机构

冲床凸轮机构

绕线机凸轮机构

圆柱凸轮输送机

自动车床凸轮机构

凸轮机构的组成 凸轮、从动件和机架。 凸轮机构的适用场合 广泛用于各种机械,特别是自动机械、自动控制装置和 装配生产线。 凸轮机构的优点 结构简单、紧凑、工作可靠,可以使从动件准确实现各 种预期的运动规律,还易于实现多个运动的相互协调配合。 凸轮机构的缺点 凸轮轮廓与从动件之间是高副接触,易于磨损。

常用机构

2、按照从动件的形状分: 尖顶从动件 滚子从动件

平底从动件

3、按照从动件的运动形式分

移动从动件

摆动从动件

二、凸轮机构的材料及结构

1、材料

凸轮

高副点线接触的压强大,要求耐磨损

材料,凸轮和滚子选45、40Cr,外轮廓淬火热处理。

从动杆 端部作淬火热处理。

2、结构

凸轮按结构大小做成凸轮轴或凸轮与轴分 别加工,然后再用键或销连接起来。

第六章 常用机构

机构是机械基础的重要内容,它将连续 的转动改变成执行元件所需要的其它运动 形式,如直线运动、间歇运动等。

常见的机构有平面四杆机构、凸轮机构 棘轮机构、槽轮机构等。

机器是由各种机构和传动组成的,掌握 机构的组成和特点,是了解和正确使用机 器的必备基础知识。

一、运动副

按接触状态分为点、线接触的高副;面 接触的低副。

摩擦式 可无级调节转角,运动平稳。 外接式,尺寸大;内接式,结构紧凑。 (2)噪音、冲击、磨损铰大。不适用于高速。 (3)可用改变摇杆摆角或在棘轮上加遮板调节转 角。 (4)双向式棘爪调节棘轮转向。

二、主要参数

1、棘轮齿数 z 2、棘轮齿距 P 3、棘轮模数 m

4、棘轮齿面倾角 三、棘轮机构的应用

例 6-2 图中各杆件长度 分别AB=800mm,BC= 1300mm,CD=1000mm, AD =1200mm,取各杆件 为机架,可得何种机构?

三、含有一个移动副的四杆机构

1、曲柄滑块机构 把转动转化成移动,如冲压机。

2、摇杆滑块机构

3、曲柄摇块机构 4、导杆机构

四、 平面四杆机构的运动特性

四、槽轮。机构的结构和运动特点

1、结构 拨销、槽轮、机架三构件。 2、运动特点 槽轮作等角度的间歇转动。

第三章 凸轮机构

图3-9 等加速、等减速 运动规律线图

3.2.2.3 简谐运动规律(余弦加速度运动规律)

图3-10 简谐运动线图 当一质点在圆周上作匀速运动时,该点在这个圆的直径上

的投影所构成的运动,称为简谐运动。从动件的位移按简 谐运动变化的运动规律,称为简谐运动规律。 如图3-10所 示,设从动件升程h为直径,其从动件的位移方程为 h (3-4) s (1 cos ) 2 由图3-10可知,当θ=π时,φ=φ0,故θ=πφ/φ0代入上式可导 出从动件推程时简谐运动方程为

单,是凸轮最基本的形式。盘形凸轮分为两种:利用外轮 廓推动从动件运动的称为盘形外轮廓凸轮,如图3-1、图3-2 所示;利用曲线沟槽推动从动件运动的称为盘形槽凸轮, 如图3-4所示。 盘形凸轮作等速回转时,从动件在垂直于凸轮轴线的平面 内运动(往复移动或摆动),因此,盘形凸轮机构属于平面凸 轮机构。由于从动件的行程或摆动太大会引起凸轮径向尺 寸变化过大,不利于机构正常工作。因此,盘形凸轮机构 一般用于从动件行程或摆动较小的场合。

凸轮轮廓,便可得到从动件所需的运动规律。 缺点:凸轮与从动件属高副接触,压强大,易磨损。适用 于传力不大的控制机构和调节机构中。

3.1.2 凸轮机构的类型

3.1.2.1 按凸轮的形状分类

按凸轮的形状可分为盘形凸轮、移动凸轮和柱体凸轮3类。

(1) 盘形凸轮。是一个具有变化半径的圆盘形构件,结构简

图3-10 简谐运动线图

3.余弦加速度运动规律

5 特点: 4 加速度变化连续平缓. 3 始、末点有软性冲击. 2 6

S

7

8 H

d0

1 0

1 V

2

3

4

5

6

7

数控铣削加工工艺分析

针方向铣削,图6-3所示即为铣刀在水平面内的切入进给路线。深度进给有

两种方法:一种是在XOZ平面(或YOZ平面)来回铣削逐渐进刀到既定深度;另 一种方法是先打一个工艺孔,然后从工艺孔进刀到既定深度。

④孔2-φ6H8,表面粗糙度为Ral.6,选择“钻-铰”方案。

⑤孔 φ18 和6-φ10 ,表面粗糙度为 Ra12.5,无尺寸公差要求,选择“钻孔- 锪 孔”方案。

⑥螺纹孔2-M16-H7,采用先钻底孔,后攻螺纹的加工方法。

数控技术

章目录 上一页 下一页 返回 退出

—— 5.1 概述 6.2 箱盖类零件的加工工艺分析

数控技术

章目录 上一页 下一页 返回 退出

表6-2 平面槽形凸轮数控加工工序卡片

产品名称或代号

单位名称 工序号 ××× 工步号 1 2 6 4 5 6 7 8 9 10 11 编制 工步内容 A面定位钻φ 5中心孔 (2处) 钻φ 19.6孔 钻φ 11.6孔 铰φ 20孔 铰φ 12孔 φ 20孔倒角1.5×45° 一面两孔定位,粗铣凸 轮槽内轮廓 粗铣凸轮槽外轮廓 × × × ××× 程序编号 ××× 夹具名称 螺旋压板 卡 子 ××× 车 间 使用设备 XK5025/4 主轴转速 r· min-1 / 进给速度/ mm· min1 背吃刀量 /mm

数控技术

章目录 上一页 下一页 返回

退出

—— 5.1 概述 6.2 箱盖类零件的加工工艺分析

2)选择加工方法 (1)上、下表面及台阶面的粗糙度要求为 Ra3.2,可选择“粗铣精铣”方案。

主要内容

(2)孔加工方法的选择

第4章凸轮机构课件

在此图中R=h/2, 当凸轮转角φ=Φ时,θ=π,则θ/π=φ/Φ。 将R, θ代入上式并对φ求一阶和二阶导数,可得从动件在推程中 作简谐运动时的运动方程为

s

h 2

1

c

os

v

h

2

sin

(4-4)

a

2h

22

2

cos

当从动件按简谐运动规律运动时,如图4-11所示,其加速 度曲线为余弦曲线,故又称为余弦加速度运动规律。由加速度 线图可知,这种运动规律在开始和终止两点处加速度有突变, 也会产生柔性冲击,只适用于中速场合。只有当加速度曲线保 持连续(如图4-11中的虚线所示)时, 才能避免柔性冲击。

可以作出从动件的速度线图(v—φ线图)和从动件的加速度线图

(a—φ线图), 它们统称为从动件的运动线图。

图4-7 尖顶移动从动件凸轮机构

4.2.1

1.

从动件在推程作等速运动时,其位移、速度和加速度的运 动线图如图4-8所示。在此阶段,经过时间t0(相应的凸轮转角为

Φ),从动件完成升程h,所以从动件的速度v0=h/t0为常数, 速

(2) 对从动件的运动规律有特殊要求,而凸轮转速又不高 时,应首先从满足工作需要出发来选择从动件的运动规律,其 次考虑其动力特性和是否便于加工。例如,对于图4-3所示的自 动机床上控制刀架进给的凸轮机构,为了使被加工的零件具有 较好的表面质量,同时使机床载荷稳定,一般要求刀具进刀时 作等速运动。在设计这一凸轮机构时,对应于进刀过程的从动 件的运动规律应选取等速运动规律。但考虑到全推程等速运动 规律在运动起始和终止位置时有刚性冲击,动力学特性较差, 可在这两处作适当改进,以保证在满足刀具等速进刀的前提下, 又具有较好的动力学特性。

机械毕业设计(论文)-平面槽形凸轮零件的加工工艺设计与数控编程【全套图纸】

本科毕业设计(论文)题目:平面槽形凸轮零件的加工工艺设计与数控编程系别:机电信息系专业:机械设计制造及其自动化班级:学生:学号:指导老师:2013年5月摘要平面槽形凸轮零件的加工工艺设计与数控编程摘要此设计主要是对典型零件进行图形绘制、工艺设计和程序的编制及加工,通过对平面槽型凸轮的外形尺寸分析,应用CAD以及Pro/E软件绘制出二维和三维的图形并进行标注说明,注明图纸的公差要求、技术要求等。

接着对平面槽型凸轮的零件图进行工艺分析,确定加工方法、路线等,并设计好各切削参数自动编出加工刀路轨迹。

然后跟据图纸的工艺分析,选择合理的工艺路线及加工方法,根据零件形状、余量等选择适用形状大小的各种铣刀,最后将Pro/E软件绘制的三维图利用数控加工仿真软加工件Mastercam9.0进行仿真模拟加工,生产刀具轨迹;使用后置处理程序选取相应的配置文件,将刀具轨迹转换为数控机床可以识别的NC程序,为更加高速,快捷的造型,生产提供了一种切实可行的办法。

生成的NC程序可以利用DNC方式传输给数控机床进行三维加工。

关键词:平面槽型凸轮;加工工艺;数控加工毕业设计(论文)Planar slotted CAM parts processing design and NCprogrammingAbstractThis design is mainly focuses on the preparation, the process of graphics rendering, design and the typical parts, through the analysis of shape and size of plane cam groove by using CAD and Pro/E software to draw graphics, 2D and 3D to label instructions and annotate the drawings tolerance requirements and technical requirements.Then it comes to the analysis of plane groove cam parts , the determination of the method of producing,and routes for process as well as the design the cutting parameters, which will create tool’s path automatically.After the previous process, choosing suitable allowance cutter shape and size is determined by the analysis of pictures. According to the shape of parts, the NC machining simulation using Pro/E software rendering 3D map of the soft parts of Mastercam9.0 for simulation of processing and production tool path. Selecting the configuration file accordingly is determined by the use of post processing program, the tool path for CNC machine tool transformation can be identified by the NC program, for more rapid, efficient design,which provide a feasible solution.The generated NC program can be transmitted to the CNC machine tools for machining by using the DNC.Key words:Planar slot type cam;machining process;NC machining目录摘要 (I)1 绪论 (1)1.1 研究背景 (1)1.2 平面凸轮机构CAD/CAM的发展方向 (1)1.3课题内容及实施步骤 (3)2 零件的分析及工艺规程设计 (4)2.1零件的作用 (4)2.2工艺分析 (4)2.3毛坯的确定 (5)2.4基准的选择 (6)2.4.1粗基准的选择 (6)2.4.2 精基准的选用 (7)2.5制定加工工艺路线 (7)3 刀具的选择和切削用量的确定 (9)3.1 铣削用刀具及其选择 (9)3.2 刀具材料应该满足零件的加工要求 (9)4 加工参数的选择及时间定额计算 (11)5 夹具的设计 (19)5.1 机床夹具有三大功用 (19)5.2 机床夹具设计要求 (19)5.3 工件的装夹方法和装夹方式 (19)5.4 确定夹具的类型 (20)5.5 夹紧装置 (20)6 仿真加工 (24)6.1 图形处理 (24)6.2 走刀路线的确定及刀具选择 (24)6.3 后置处理(生成NC 程序) (30)总结 (31)参考文献 (32)致谢 (33)附录1 Master CAM仿真程序代码 (34)毕业设计(论文)知识产权声明 ................................................错误!未定义书签。

平面槽形凸轮

材料牌号

HT150

毛坯种类

铸件

毛坯外形尺寸

φ290×45

备注

工序号

工序名称

设备名称

设备型号

程序编号

夹具代号

夹具名称

冷却液

车间

3

车削外圆φ280×35

卧式车床

CA6140

三爪卡盘

机加工

工步号

工步内容

刀具号

刀具

量具及检具

主轴转速

切削速度

进给量

背吃刀量

备注

1

三爪卡盘夹φ290毛坯外圆;工件外露23,车出右端面

划M6的十字线,打样冲眼

机加工

划线平台

划线针

8

加工M6螺纹

用台虎钳上面放垫片来装夹工件钻M6的底孔φ5,孔口倒角、攻螺纹

机加工

Z3040

压块

9

检验

按图纸要求来检验

10

入库

清理、上油、防锈

编制

审核

批准

共页

第页

常州机电职业技术学院

数控加工工序卡片

产品型号

零件图号

LX05-01

产品名称

零件名称

平面槽凸轮

材料牌号

设备名称

设备型号

程序编号

夹具代号

夹具名称

冷却液

车间

5

车削外圆φ65

卧工车床

CA6140

四爪卡盘

机加工

工序简图:

编制

审核

批准

共页

第页

常州机电职业技术学院

数控加工工序卡片

产品型号

零件图号

LX05-01

产品名称

零件名称

平面槽凸轮

机械零件设计 凸轮机构(2)

s2

B’

D δ’s

h

A rmin

o δt δs

回程运动角h :与回程对应的 凸轮转角h称为回程运动角。

δt

δh

ω1

δs 设计:潘存云 B

t δh δs’ δ1

近休止角s’ :从动件在最近 位置停留不动时,凸轮的转角。

C

图3-5 盘形凸轮机构

12

10

顶等条曲在光分④线各滑③①②各、将等曲运基等确选各分线动圆分定比点尖。角r位反例b占顶和,移转尺据点偏确曲后的距连l定,线从位圆接作反及动置e成位。转反件。一移向后尖 11

9

对应于各等分点的从动件的

位置。

10 9

3、对心滚子直动从动件盘形凸轮

滚子直动从动件凸轮机构中,已知凸轮的基圆

半径rmin,角速度ω1和从动件的运动规律,设

根据工作要求选定推杆运动规律,正确绘制运动简图 是凸轮轮廓曲线设计的基础。

一、名词术语与基本概念

名词术语:如图3-5所示 。

基圆:以凸轮轮廓的最小向径rmin为半径所绘的圆。

rmin (r0)——基圆半径

推程:凸轮以角速度1推动 从动件以一定运动规律由最 低 位 置 A 到 达 最 高 位 置 B' 的 过程。

运动规律:推杆在推程或回程时,其位移S2、速度V2、和加速

度a2 随时间t 的变化规律。 S2=S2(t)

V2=V2(t)

a2=a2(t)

s2 位移曲线

B’

以直角坐标中的横轴代表 凸轮转角δ1(t),纵轴代表

h

A

t

D δ’s rmin

o δt δs δh δ’s δ1

典型平面凸轮的数控铣削加工工艺

典型平面凸轮的数控铣削加工工艺一、平面凸轮零件的数控铣削加工工艺平面凸轮零件是数控铣削加工中常见的零件之一,其轮廓曲线组成不外乎直线-圆弧、圆弧-圆弧、圆弧-非圆曲线及非圆曲线等几种。

所用数控机床多为两轴以上联动的数控铣床。

加工工艺过程也大同小异。

下面以图6-21所示的平面槽形凸轮为例分析其数控铣削加工工艺。

1、零件图纸分析(1)数控铣削加工内容的选择本例零件是一种平面槽形凸轮,其轮廓由圆弧HA、BC、DE、FG和直线AB、HG以及过渡圆弧CD、EF组成,需用两轴联动的数控铣床。

(2)零件的结构工艺性凸轮槽组成几何元素之间关系清楚、条件充分,编程时,所需基点坐标很容易求得。

凸轮槽内外轮廓面对A面有┻要求,只要提高装夹精度,使A面与铣刀轴线垂直,即可保证;ф35G7对A面的┻要求已由前道工序保证。

(3)零件毛坯的工艺性分析该零件在数控铣削加工前,已在普通机床上进行了初加工,是含有两个基准孔、直径为ф280mm、厚度为18mm的圆盘。

圆盘底面A及ф35G7和ф12H7两孔可用作定位基准,无需另找工艺孔定位。

零件材料为铸铁,切削加工性较好。

2、确定装夹方案一般大型凸轮可用等高垫块垫在工作台上,然后用压板螺栓在凸轮的孔上压紧。

外轮廓平面盘形凸轮的垫块要小于凸轮的轮廓尺寸,不与铣刀发生干涉。

对小型凸轮,一般用心轴定位、压紧即可。

根据图6-21所示凸轮的结构特点,采用“一面两孔”定位,设计一“一面两销”专用夹具。

用一块320mm×320mm×40mm的垫块,在垫块上分别精镗ф35mm及ф12mm两个定位销安装孔,孔距为80±0.015 mm,垫块平面度为0.05mm,加工前先固定垫块,使两定位销孔的中心连线与机床的X轴平行,垫块的平面要保证与工作台面平行,并用百分表检查。

图6-22为本例凸轮零件的装夹方案示意图。

采用双螺母夹紧,提高装夹刚性,防止铣削时振动。

3、确定进给路线进给路线包括平面内进给和深度进给两部分路线。

MasterCAM在平面凸轮自动编程中的应用

f6 :z轴进给率- 0 =0 30提刀速率= 00 主轴转速 10 ;

= 0 转, 5 0 分 外形铣削参数设置如下:参考高度=0m 5 m;进 给下刀高度= Ⅱ ;要加 工的表面高度= 。顺铣加 5II Il O 工,补偿方向为左补偿。

维普资讯

球磨机 ‘ ‘ 胀肚 ’时的 自动化处理 ’

王艳丽

辽宁鞍 山工业学校 ( 山 143 ) 鞍 10 1

搞 薹 论述了自 动化操作时球磨机 “ 胀肚”的现象及处理过程。

关t 词 球磨机 岗位 “ 肚” 胀 自动化 岗位

球磨机修理 ( 大修或更换衬板 )后 ,带负荷转 车时,首先进行 “ 胀肚 ”的电流定值试验 。球磨机 岗位先把皮带给料机 打在手动位置上,磨机的返砂 水和排矿水加到正常生产时所需要的水量 。然后通 知自 动化操作工记录磨机的工作 电流变化情况 。球 磨 岗位利用手动给入球磨机 的台时 。开始时正常给

Hale Waihona Puke 相一致 的原则, 一般选择较长的设计基准线为工件 .

坐标系的 X 轴。安装 凸轮前 找正垫板 3 m 定 5m 位销孔,以其圆心为工件坐标系 x Y原点;z 方向原 点取 凸轮槽上表面。 () 5 自动编程 ; ①粗加工 ,以 2 0立铣刀采用外 形铣 削方式加工 。选择( 刀具路径) 外形铣 削) …( 一 ( 串联)命令,选择加工起始位置后,单击 D n 按 oe 钮,如图 l 所示,A B和 AI 1 B 分别为工作面的内外 轮廓 的基点,在图中+ 位置单击 鼠标完成加工轮廓选

圈 1 平面凸轮三雏视圈

择,槽的内轮廓 串联方 向为顺时针方 向,外轮廓 串

凸轮机构设计介绍

1(t=th)

T

1(t=th) O

T

正弦(擺線) S=T - (Sin2πT)/ 2π V= 1-cos2πT A=2πcos2πT

六.凸輪機構設計方法步驟﹕ 1.狹義設計概念﹕設計輪廓曲線←→從動件運動規律 。 2.廣義設計概念﹕

(1).類型和運動規律選擇﹕ (凸輪轉速﹐從動件運動要求﹑行程﹑重量﹑載荷) (2).初選基本尺寸﹕(偏距﹑擺杆長﹑中心距等) (3).輪廓設計﹕(基圓半徑﹑輪廓計算作圖﹑ 校核αmax和ρmin﹐修正基圓半徑) (4).選擇材料﹑強度計算﹕ (5).結構﹑精度﹑工作圖﹕ (6).必要時進行靜力分析﹑潤滑﹑效率計算﹐ 高速凸輪的動力分析。

五.從動件運動參數與規律﹕

3.從動件運動規律﹕

(A).加速度不連續運動﹕ (1)等速運動 (2)等加速﹑等減速 (3)余弦加速度(簡諧) (B).雙停歇運動﹕ (4)等躍度 (5)3-4-5多項式 (6)正弦加速度(擺線) (7)改進梯形加速度 (8)非對稱改進梯形加速度 (9)改進正弦加速度 (10)改進等速 (C).無雙停歇運動﹕ (11)余弦加速度 (12)正弦加速度 (13)改進梯形加速度 (14)改進正弦加速度 (15)改進等速 (D).單停歇運動﹕ (16)3-4-5多項式 (17)正弦加速度 (18)改進梯形加速度 (19)改進正弦加速度

特点:既无柔性更无刚性冲击。

S 1

O

1(t=th)

T

V

O

1(t=th)

T

A

1(t=th) O

T

五.從動件運動參數與規律﹕ 4.運動規律分析舉例﹕

(6). 运动规律比較圖﹕

S 1

O

1(t=th)

T

等速 S=T V=1 A=0

凸轮机构的认识和设计

平底对心直动从动件凸 轮

尖端偏置直动从动件 凸轮

滚子偏置直动从动件凸轮

平底偏置直动从动件凸 轮

点击播放

摆动从动件凸轮

(3)按凸轮和从动件的锁 合方式分类

力锁合 形锁合

力锁合凸轮

形锁合凸轮1

按锁合方式分类

形锁合凸轮2

凸轮机构的常用术语

3.2 凸轮机构工作过程及从 动件运动规律

行程 近停程角 基圆

从动件在推程的前半段为 等加速,后半段为等减速的运 动规律,称为等加速等减速运 动规律。通常前半段和后半段 完全对称,即两者的位移相 等,加速运动和减速运动加速 度的绝对值也相等。

等加速等减速运动规律的 位移线图由两段抛物线组成, 而速度线图由两段斜直线组 成。

柔性冲击

s

h/2

1 23 4 5

δ0

v

项目3 凸轮机构的认识

教学要求

能力目标

1.凸轮机构工作原理分析及应用的能力;

知识要素

1.凸轮机构的结构、特点、应用及分类; 2.凸轮机构的常用术语; 3.从动件常用运动规律及存在的冲击情况。

凸轮机构

在工程 实践和日常 生活中,除 了常用平面 连杆机构外, 还广泛应用 其他机构, 如凸轮机构、 棘轮机构和 槽轮机构等。

钉鞋机 凸轮机构

点击播放

3.1 常见设备中的凸轮机构

凸轮机构 是由凸轮、 从动件和 机架 组 成的高副 机构。

点击播放 a)平面凸轮机构

凸轮机构

点击播放 b)空间凸轮机构

靠模车削加工机构 凸轮机构

点击播放1 点击播放2

绕线轴

引线杆

A 盘形凸轮

绕线机的引线机构 凸轮机构

点击播放

刀架

数控铣床编程实例讲解

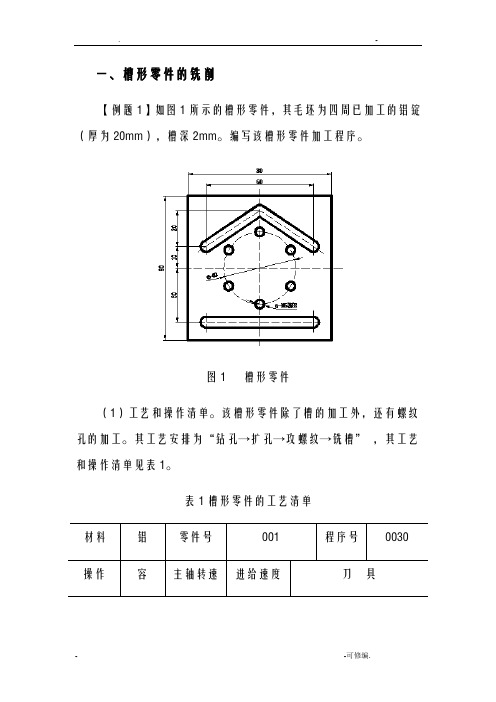

一、槽形零件的铣削【例题1】如图1所示的槽形零件,其毛坯为四周已加工的铝锭(厚为20mm),槽深2mm。

编写该槽形零件加工程序。

图1 槽形零件(1)工艺和操作清单。

该槽形零件除了槽的加工外,还有螺纹孔的加工。

其工艺安排为“钻孔→扩孔→攻螺纹→铣槽”,其工艺和操作清单见表1。

表1槽形零件的工艺清单材料铝零件号001 程序号0030 操作容主轴转速进给速度刀具(2)程序清单及说明。

该工件在数控铣钻床ZJK7532A-2上进行加工,程序见表2。

表2 槽形零件的加工程序二、平面凸轮的数控铣削工艺分析及程序编制【例题2】平面凸轮零件图如图2所示,工件的上、下底面及孔、端面已加工。

完成凸轮轮廓的程序编制。

图2 凸轮零件图解:(1)工艺分析。

从图2的要求可以看出,凸轮曲线分别由几段圆弧组成,孔为设计基准,其余表面包括4-φ13H7孔均已加工。

故取孔和一个端面为主要定位面,在联接孔φ13的一个孔增加削边销,在端面上用螺母垫圈压紧。

因为孔是设计和定位的基准,所以对刀点选在孔中心线与端面的交点上,这样很容易确定刀具中心与零件的相对位置。

(2)加工调整。

零件加工坐标系X、Y位于工作台中间,在G53坐标系中取X=-400,Y=-100。

Z坐标可以按刀具长度和夹具、零件高度决定,如选用φ20的立铣刀,零件上端面为Z向坐标零点,该点在G53坐标系中的位置为Z=-80处,将上述三个数值设置到G54加工坐标系中。

凸轮轮廓加工工序卡见表3。

表3 铣凸轮轮廓加工工序卡(3)数学处理。

该凸轮加工的轮廓均为圆弧组成,因而只要计算出基点坐标,才可编制程序。

在加工坐标系中,各点的计算坐标如下:BC弧的中心O1点:X=-(175+63.8) sin8°59'=-37.28Y=-(175+63.8) cos 8°59'=-235.86EF弧的中心O2点:X2+Y2=692(X-64)2+Y2=212解之得X=65.75,Y=20.93HI弧的中心O4点:X=-(175+61)cos24°15'=-215.18Y=(175+61)sin24°15'=96.93DE弧的中心O5点:X2+Y2=63.72(X-65.75)2+(Y-20.93)2=21.302解之得X=63.70,Y=-0.27B点:X=-63.8sin8°59'=-9.96Y=-63.8cos8°59'=-63.02C点:X2+Y2=642(X+37.28)2+(Y+235.86)2=1752解之得X=-5.57,Y=-63.76D点:(X-63.70)2+(Y+0.27)2=0.32X2+Y2=642解之得X=63.99,Y=-0.28E点:(X-63.7)2+(Y+0.27)2=0.32(X-65.75)2+(Y-20.93)2=212解之得X=63.72,Y=-0.03F点:(X+1.07)2+(Y-16)2=462(X-65.75)2+(Y-20.93)2=212解之得X=44.79,Y=19.6G点:(X+1.07)2+(Y-16)2=462X2+Y2=612解之得X=14.79,Y=59.18H点:X=-61 cos24°15'=-55.62Y=61sin 24°15'=25.05I点:X2+Y2=63.802(X+215.18)2+(Y-96.93)2=1752解之得X=-63.02,Y=9.97根据上面的数值计算,可画出凸轮加工走刀路线图,如图3示。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

平面槽形凸轮零件

平面槽形凸轮零件实体

·1 .平面槽形凸轮零件的造型

造型思路:由图纸可知是一个圆柱形的内凸轮,可以先构造圆柱,在柱面上构造凸轮曲线挖槽来成型,再在中央生成凸台以及打孔。

·1 .1作基本拉伸体的草图

1 .单击零件特征树的“平面XOY”,选择XOY面为绘图基准面。

2 .单击按钮,画出工件底部的R=50的圆形。

用鼠标单击曲线生成工具栏中的“圆形”按钮屏幕左侧出现圆形对话框。

选“圆形—半径”,并输入“中心点0,0”、“半径50”。

这时半径50的圆形则被定位。

3 .单击零件特征对话框,在平面XOY上创建草图。

单击曲线投影按纽,拾取R=50的圆形。

4. 退出草图,单击拉伸增料按纽,在对话框中输入深度=18,选择固定深度,并确定。

结果如图所示。

5 .单击直线按纽,构建内凸轮导面中心线的各个圆弧的圆心。

如图所示:

6 .单击圆形按钮,垂线下端点画R=24和R=52的圆,在水平线左右2端画R=33.5的圆形。

7 .单击直线按钮,按空格键选定切点,分别连接左右2边R=33.5和下方R=24的圆。

8 .单击剪切按钮,切掉多余线段,构成图形如下:

9 .单击曲线组合,使各个线段连成1条。

10 .拉伸上图中Y坐标轴上的直线与所画曲线交于一点,在特征树中YZ平面构建草图。

单击矩形按钮,做长为8,宽为28的矩形。

11 .单击导动除料,选择步骤9中曲线为为轨迹线。

如图:

点击确定得

12 .单击在OY轴的负方向17.5处作R=16圆。

13 . 在xoy平面创建草图,单击单击零件特征对话框,在平面XOY上创建草图。

单击曲线投影按纽,选择刚才所画的R=16的圆。

单击拉伸增料按纽,在对话框中输入深度=17,选择固定深度,反向拉伸,并确定。

如图:

14 .在XOY平面构建草图,在Y轴负方向17.5处作R=6,正方向17.5处作R=10的圆。

单击拉伸除料,选择贯穿。

如图:

确定后

15 .单击倒角按纽。

在对话框中输入距离1.5,角度45,拾取凸台内圆和外圆。

16 .单击过度按纽。

在对话框中输入半径2,过度方式:等半径,结束方式:缺省。

拾取凸台与xoy面得交线。

17 .删除实体上多余线条。

18 .点击工具,坐标系,创建新坐标系,以(0,0,18)为原点,(5,0,18)为X轴正方向上1点,(0,-5,18)为y轴正方向上1点成立坐标,隐藏原坐标

1.2

加工前的准备工作

后置设置

用户可以增加当前使用的机床,给出机床名,定义适合自己机床的后置格式。

系统默认的格式为FANUC系统的格式。

1.选择【应用】-【后置处理】-【后置设置】命令,弹出后置设置对话框。

2.增加机床设置。

选择当前机床类型,如图所示。

3.后置处理设置。

选择“后置处理设置”标签,根据当前的机床,设置各参数,如图所示。

点击加工,选择定义毛坯,参照模型。

确定后如图:

加工思路:区域式粗加工,

1.3 区域式粗加工刀具轨迹

1 .设置粗加工参数。

加工→粗加工→区域式粗加工命令,在弹出的粗加工参数表中设置如图所示粗加工的参数。

根据使用的刀具,设置切削用量参数,如图所示,并确定。

5.拾取加工曲面。

系统提示:“拾取加工曲面”,选中整个实体表面,系统将拾取到的所有曲面变红,然后按鼠标右键结束。

如图所示。

6.生成加工轨迹。

系统提示:“正在准备曲面请稍候”、“处理曲面”等,然后系统就会自动生成粗加工轨迹。

如图所示

7.隐藏生成的粗加轨迹。

拾取轨迹单击鼠标右键在弹出的菜单中选择【隐藏】命令即可。

8.重复上述步骤,加工如下图:

9.铣中心2内孔,步骤同上,将道具参数修改:

加工边界选择边界内侧:

生成加工轨迹:

10.通铣削内控同样的刀具半径选择,铣削内凸轮槽,如下:

1.4 等高精加工刀具轨迹

1.设置精加工的等高线加工参数。

选择【应用】-【轨迹生成】-【等高精加工】命令,在弹出加工参数表中设置精加工的参数,如图所示,注意加工余量为“0”,补加工选择“需要”。

2.切削用量参数、进退刀方式和铣刀参数的设置与粗加工的相同。

3.根据左下角状态栏提示拾取加工曲面。

拾取整个零件表面,按右键确定。

系统开始计算刀具轨迹,几分钟后生成精加工的轨迹。

1.5 生成G代码

1.前面已经做好了后置设置。

选择【应用】-【后置处理】-【生成G代码】命令,弹出“选择后置文件”对话框,填写文件名“粗加工代码”,单击“保存”。

2.拾取生成的粗加工的刀具轨迹,按右键确认,立即弹出粗加工G代码文件,保存即可。

2.同样方法生成精加工G代码

1.6 生成加工工艺单

1.选择【应用】-【后置处理】-【生成工序单】命令,弹出“选择HTML文件名”

对话框,输入文件名,单击“保存”。

2.幕左下角提示拾取加工轨迹,用鼠标选取或用窗口选取或按“W”键,选中全部刀

具轨迹,点右键确认,立即生成加工工艺单。

生成和结果如图所示。

至此,塑料旋钮腔模的造型、生成加工轨迹、加工轨迹仿真检查、生成G代码程序,生成加工工艺单的工作已经全部做完,可以把加工工艺单和G代码程序通过工厂的局域网送到车间去了。

车间在加工之前还可以通过《CAXA制造工程师》中的校核G代码功能,再看一下加工代码的轨迹形状,做到加工之前胸中有数。

把工件打表找正,按加工工艺单的要求找好工件零点,再按工序单中的要求装好刀具找好刀具的Z轴零点,就可以开始加工了。