公差分析模板

16公差分析

公差分析簡介及實例報告人:姚鵬報告大綱:1. 使用公差分析的必要性2. 公差分析作用3. 公差分析的分類及用法4.REAR SOCKET 帄面度公差分析(例)5.結束一使用公差分析的原因及必要性* 1 工業化時代的需要國際化的制造業趨勢. 生產技術的專業化公司企業有時需在別的國家或地區尋求合理伙伴* 2 市場竟爭的需要交期.品質. 成本…...* 3. 產品開發設計的需要產品設計一般分為原形設計和二次生產設計不進行公差分析意味著將在制造時冒很大的風險二公差分析的作用及分類1 設計時利用公差分析可合理分配各零件的公差.達到可制造性的要求.2. 制造時可用以校核公差組合可否滿足產品功能要求3.降低制造成本針對不同的狀況使用不同的公差分析方法分類:極端情況公差分析V.S. 統計分析(完全互換法) ( 大數互換法)A 極端情況公差分析即在建立好的一條尺寸鏈上保証各環(尺寸)公差均向一個方向上累積.也仍然滿足封閉環的裝配性及功能要求方法分類:a. 正計算:已知尺寸鏈上各尺寸的基本尺寸及極限偏差求封閉環的尺寸及極限偏差用于校核功能性b. 反計算:已知封閉環尺寸的基本尺寸及極限偏差求尺寸鏈上各尺寸的基本尺寸及極限偏差用于設計時的公差分配A) 等公差法B) 等精度法缺點: 易產生過於保守的設計導致制造成本提高3σ-3σB. 統計公差分析(大數分析法)1..正態分布σ=Σ(X i -X 0)2n標准差σn -1 =Σ(X i -X)2n -1樣本標准差σ2σ3σP=0.682P=0.9544P=0.9973P=0.999364σT 0=σ0= σ12+σ22+σ32+...+σn 2T 0 =1/K 0Σi K i 2T i 2理論依據:1. 大部分零件在其公差限制范圍內.呈正態概率分布2.如果兩個或有限多個隨机變量均呈正態分布.且互相獨立(不相關) 那麼它們之間相互迭加的結果也呈正態分布即:對於呈非正態分布之零件組合則有:K 0,K i : 相對分布系數I : 傳遞系數關于公差分析及其他1 熟悉各種零件的加工工藝水帄即制程能力.是成功設定公差的關鍵2. 目前的CAD技術無法完全取代公差分析Rear Socket for CardBus G2SHIELDING SHELL HOUSINGCONTACTHOUSINGSHIELDING SHELL CONTACT 共面度須在0.10mm 范圍以內對產品平面度影響之相關零件尺寸HOUSING : DIM 0.300.10DIM 2.60+0.05/-0.00SHIELDING: DIM 3.350.05SHELL DIM 0.00+0.05/-0.00 CONTACT: DIM 0.450.05DIM 0.00+0.10/-0.00使用極端情況進行的一般公差分析共面度:=HOUSING高+CONTACT高-SHELL高=[(0.300.10)+(2.60+0.05/-0.00)]+[(3.350.05)+(0.00+0.05/-0.00)]-[(0.450.05)+(0.00+0.10/-0.00)]=0.00+0.25/-0.35mm使用統計分析進行的公差分析1.以相關各尺寸之設計中心值作為帄均值X2.以相關各尺寸之設計公差范圍作為其對應標準差6σ3.依公式進行計算分別得出配合后共面度中心值及其偏差范圍計算得:X = (0.30+2.625)+(0.45+0.05)-(3.35+0.025)= 0.05mm3σ= 0.102+0.0252+0.052+0.0252+0.052+0.052=0.136mm合計:共面度=0.050.136mm(0.186~-0.086)查表得:Z1=3*(0.10-0.05)/0.136=1.103P=0.00048+(1-0.86433)=13.6%0.300.102.60+0.05/-0.00 3.350.050.00+0.05/-0.000.450.050.00+0.10/-0.002.6312.6192.6250.0030.3260.2500.2980.0252*0.476 0.014 3.36 0.0380.470 0.009 3.34 0.0210.474 0.012 3.3481 0.0290.0017 0.0013 0.00548 0.00385MAX MIN Xσn-1X 0=(2.625+0.298)+(0.474+0.012)-(3.3481+0.029)=0.03193σ=3 0.0032+0.02522+0.00172+0.00132+0.005482+0.003852=0.0756Z=(0.10-0.0319)/0.0252=2.702查表得: P 1=0.34%實際制程能力統計分析小結:1. 如果想得到合理的零件工差分布,就必需了解其實際的制程能力.須靠帄時對工藝知識的不斷累積2. 在滿足產品功能的前提下. 公差的極限應盡可能的寬以免造成不必要的浪費.高昂的制造成本!期待大家能與我相互交流共同學習……THANKS!。

公差分析

0.52 (74) 2 (0.5) 2 (46) 2 (1) 2 (20) 2 48m

0 Ci i

0.5(67) (0.5)23 0 45m

L0 = L1/2 – L2/2 – L3 C1 =0.5 C2 =-0.5 C3 =-1

0.030 L1 80 f 9 80 0.104 0.046 L2 60H 8 600

20

/ 44

校核计算 例

如图所示的套筒,试判断套筒壁厚尺寸是否超过10mm。

第3步 RSS法计算

T1 = 74 μm μ1 = (ES1 + EI1 ) /2 = -67 μm

T2 = 46 μm μ2 = 23 μm T3 = 20 μm μ3 = 0 μm

L0 = L1/2 – L2/2 – L3 C1 =0.5 C2 =-0.5 C3 =-1

WC法 (完全互换)

T0 = 0.08 mm

0.005 10 0.085 mm

RSS法 (大数互换)

T0 = 0.048 mm

0.021 10 0.069 mm

23

/ 44

设计计算

24

/ 44

设计计算

已知封闭环的极限尺寸,求各组成环的极限偏差

L0 = f (L i) 例

如图所示的齿轮传动箱中,为了保证轴的顺利转动,要求装配以后的 轴向间隙X为1~1.75 mm。若已知A1=101mm、A2=50mm、A3=A5=5mm、 A4=140mm, 试设计A1、A2、A3、A4和A5各尺寸的公差和极限偏差。

L3 0 t / 2 0 0.01

19

/ 44

校核计算 例

如图所示的套筒,试判断套筒壁厚尺寸是否超过10mm。

公差分析报告

16%

7.51 7.49 7.53

A27

7.52

A28

A29 A30

IT10

± 0.058

0%

7.50 7.52 7.51

A42

7.44

A43

A44 A45

IT11

±0.09

0%

7.52 7.55 7.52

公差分析报告

产品 名称 产品 编号 日期 样品及数量 编号 A1 A2 A3 A4 A5 A6 入耳式耳塞 JYE902 2012.06.05 配件名称 喇叭壳下盖 (塑胶) 喇叭磁壳 (五金件) 测试部位 设计尺寸 7.50mm 7.60mm 公差 设 等级 计 公 IT10 差 IT9 公差值 ±0.058 ±0.036 喇叭磁壳1.5 设 200克力能压入喇 计 叭壳下盖并且倒 要 转方置,震动不 求 会掉出 参考 配件不良率 公差 A10 A11 A12

7.57 7.59 7.59

B27

7.63

B28

B29 B30

IT9

± 0.036

24%

7.60 7.58 7.64

B42

7.61

B43

B44 B45

IT10

± 0.058

2%

7.58 7.60 7.63

B57

B58

B59 B60

其他

结论: 五金件可降低设计公差要求等级改IT9为IT10以提高配件合格率 。

7.53

样品实测参数 A7 A8 A9 A13 A14 A15

IT9

± 0.036

数值 #### #### 7.50 7.48 7.50 #### #### #### 7.45 #### 7.54 喇 叭 壳 下 盖 编号 A16 A17 A18 A19 A20 A21 A22 A23 A24 A25 A26 数值 #### #### 7.52 7.51 7.50 #### #### #### 7.53 #### 7.51 50 编号 A31 A32 A33 A34 A35 A36 A37 A38 A39 A40 A41 数值

Tolerance Analysis 公差分析

AgendaIntroductionTheoryTolerance AnalysisTolerance AnalysisPro/E Wildfire 4.0 Tolerance Analysis ExtensionTopic INTRODUCTION品質Motorola 公司在1970年代中期到年代中期的十年間,由於品質競爭失利,節節敗M t l年代中期到年代中期的十年間由於品質競爭失利節節敗退。

彩色電視機廠在1974年關閉,音響廠在1980年停業,電腦記憶晶片也在1985年向日本廠商降服,眼看就要倒閉。

當時該公司董事長一面向美國政府要求保護年向日本廠商降服眼看就要倒閉當時該公司董事長一面向美國政府要求保護,一方面提出高品質策略全面向6σ品質邁進,使生產線不良率降低至PPM 水準。

終於其無線呼叫器在日本市場大獲全勝,成為美國公司起死回生的典範。

其重返競技場的力量即為高品質的產品與服務,1988年該公司獲得第一屆美國品質獎(The First Annual Malcolm Bealdrige National Quality Award)(The First Annual Malcolm Bealdrige National Quality Award)。

變異萬物皆有變化,工業產品也隨時伴有差異,同種產品間功能或尺寸的差異被稱之為萬物皆有變化工業產品也隨時伴有差異同種產品間功能或尺寸的差異被稱之為變異(Variation)。

變異小不影響顧客的滿意程度或後續工程的作業是可以容許的;一旦變異影響客戶的滿意程度,那麼變異就成了品質的大敵。

一旦變異影響客戶的滿意程度那麼變異就成了品質的大敵在Motorola 有句口號:Variation is the Enemy of Customer Satisfaction。

具有連續性的品質特性,在製程正常時會呈常態分配,由常態分配可算出超出規格的不良率。

99.9%常有企業會很引以自豪的表示自己的良率達到99%,但是99%僅是3.8 個標準差,但是38個標準差意謂著每一百萬次中,會有6000 次以上失誤產生,這樣的數字其實是令人心驚膽跳。

公差分析

CONFIDENTIAL

Approved V.2.0. - 28th May´03

DMX00789-EN Mika Pylvänäinen

项目设计者日期版本序号零件描述

尺寸正负公差注释

XX XX X

A 底座定位柱到边的距30.00+0.10目标尺寸:XX

最小值:

0.000

最大值:

B 盖板

定位孔到边的举

29.80

-0.10

C D E F G H I J K

序号描述尺寸公差尺寸公差a 定位柱与孔

3.00

0.05

2.90

0.05

0.10

b c d e f

名义值公差最小值最大值极值法0.200.30-0.100.50均方根法

0.200.17

0.030.37

·

两个零件之间的间隙必须大于0

公差分析结果

结论

设计优化使用均方根法符合要求

设计结果满足要求

公 差 分 析 (警告:请不要复制/粘帖表格)

名称XX 装配偏移孔

柱

判断标准描述

装配偏移公差

Mechanical Tolerance Calculation Template Copyright © 2003 Nokia Mobile Phones. All Rights Reserved.

This confidential information must not be disclosed to others without the prior written consent of Nokia Corporation.。

公差分析 ppt课件

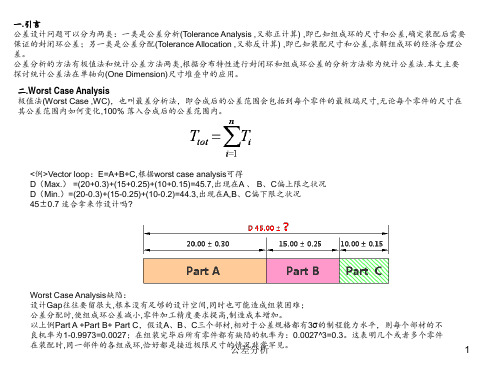

<例>Vector loop:E=A+B+C,根据worst case analysis可得 D(Max.) =(20+0.3)+(15+0.25)+(10+0.15)=45.7,出现在A 、 B、C偏上限之状况 D(Min.)=(20-0.3)+(15-0.25)+(10-0.2)=44.3,出现在A,B、C偏下限之状况 45±0.7 适合拿来作设计吗?

Worst Case Analysis缺陷:

设计Gap往往要留很大,根本没有足够的设计空间,同时也可能造成组装困难;

公差分配时,使组成环公差减小,零件加工精度要求提高,制造成本增加。

以上例Part A +Part B+ Part C,假设A、B、C三个部材,相对于公差规格都有3σ的制程能力水平,则每个部材的不

一.引言 公差设计问题可以分为两类:一类是公差分析(Tolerance Analysis ,又称正计算) ,即已知组成环的尺寸和公差,确定装配后需要 保证的封闭环公差;另一类是公差分配(Tolerance Allocation ,又称反计算) ,即已知装配尺寸和公差,求解组成环的经济合理公 差。 公差分析的方法有极值法和统计公差方法两类,根据分布特性进行封闭环和组成环公差的分析方法称为统计公差法.本文主要 探讨统计公差法在单轴向(One Dimension)尺寸堆叠中的应用。

良机率为1-0.9973=0.0027;在组装完毕后所有零件都有缺陷的机率为:0.0027^3=0.3。这表明几个或者多个零件

公差分析-new-PPT文档资料

G点坐标公差为( ± 1.5, ± 2.0,±1.5), 因安装坐标和检测坐标Y方向相同,所以Y 向不变,而X、Z轴绕Y方向有26度夹角,所 以三维点坐标只需原公差带转换成新坐标公 差带后,取两坐标的最大交集区域,就由3.0 正方形区哉变小成2.24的正方形区域,所以 在检测坐标中公差变为: ( ± 1.12, ± 2.0,± 1.12)。而此点的 公差就是浮动底座的公差。 即:X´向单边S2=1.12 Y´向单边S1=1.12 而PS端轴的偏摆公差同DS端相同,套筒大、 小检测轴径处公差最大值分别为Ø13.64 和Ø10.55。

D点预定位

A点定位

上海旭虹精密模具制造有限公司

3D总成检测设备公差分析报告

1.3.定位点公差带表格

上海旭虹精密模具制造有限公司

2.DS端检测 2.1.DS端A点及F点的定位、检测

3D总成检测设备公差分析报告

主、副轴反映到投影面上角度公差±1°, 而实际值为: ±1°/COS26.5= ±1.1° 上海旭虹精密模具制造有限公司

B点定位 上海旭虹精密模具制造有限公司

3D总成检测设备公差分析报告

4.2.PS端B点及G点的定位、检测

ห้องสมุดไป่ตู้

B点坐标公差为( 0,± 1.5,0), 只有Y方向有公差,所以左右两边 各有1.5的单边间隙,由于产品本 身的误差,为了便于摆放,前后 也留了0.02的单边间隙。

上海旭虹精密模具制造有限公司

3D总成检测设备公差分析报告

上海旭虹精密模具制造有限公司

3D总成检测设备公差分析报告

2.5.DS端F点的定位、检测

F点公差为( ± 0.8, ± 0.8,± 0.8) 因安装坐标和检测坐标Y方向相同,所以 Y向不变而X、Z轴绕Y方向有26度夹角, 所以三维点坐标只需原公差带转换成新坐 标公差带后,取两坐标的最大交集区域, 就由1.6正方形区域变小成1.2的正方形区 域,所以在检测坐标中公差变为: ( ± 0.6, ±0.8,± 0.6)。而此点的 公差就是浮动底座的公差。 即:X´向单边S2=0.6 Y´向单边S1=0.8

第4部分:公差分析

17

三. 公差分析的步骤

DFMA

3.判断尺寸链中尺寸的正负:

尺寸的正负可以使用“箭头法”确定。箭头法是指从关键尺寸的任一端 开始起画单向箭头,顺着整个尺寸链一直画下去,包括关键尺寸,直到 最后一个形成闭合回路,然后按照箭头方向进行判断,凡是箭头方向与 关键尺寸箭头同向的尺寸为负(-),反向的为正(+)

5.公差分析的目的:

合理设定零件的公差以减少零件的制造成本

判断零件的可装配性,判断零件是否在装配过程中发生干涉

判断零件装配后产品关键尺寸是否满足外观、质量以及功能等要求

预测产品不良率

当产品的装配尺寸不符合要求时,可以通过公差分析来分析制造和装配 过程中出现的问题,寻找问题的根本原因

优化产品的设计,这是公差分析非常重要的一个目的

机器 夹具 检验 不良率 返工率

10

二. 公差分析

2.公差的本质:

公差与成本的关系:零件公 差越严格,零件制造成本就 越高

严格的零件公差要求意味着: 更高的模具费用; 更精密的设备和仪器; 额外的加工程序; 更长的生产周期; 更高的不良率和返工率; 要求更熟练的操作员和对操

作员更多的培训; 更高的原材料质量要求及其

正态分布

下偏差

DFMA

上偏差

9

二. 公差分析

DFMA

2.公差的本质:

公差是产品设计和产品制造的桥梁和纽带,是保证产品以优异的质量、 优良的性能和较低的成本进行制造的关键。

设计

公差

制造

功能 性能 外观 可装配性 设计限制 稳健性设计 设计意图

DFMA

2.极值法:

∑ 计算公式: Dasm = Di

公差分析及实际案例分享

三. 公差分析目的、步骤、计算模型

1.目的: 1) 合理设定零件的公差以减少零件的制造成本。 2) 判断零件的可装配性,判断零件是否在装配过程中发生干涉。 3) 判断零件装配后产品关键尺寸是否满足外观、质量以及功能等要求。 4) 优化产品的设计,这是公差分析非常重要的一个目的。当通过公差分析发现产品设计

公差分析及实际案例分享

目录 一. 公差的定义和分类 二. 尺寸链 三. 公差分析目的、步骤、计算模型 四. 公差分析的工具 五. 案例

一. 公差的定义和分类

1. 公差定义: 零件的尺寸、形状以及其它参数都处在零件设计所规定的范围之内。这个范围通常称 为“公差”。就是实际参数值允许的最大变动量。 例如:10+/-0.5 mm, 公差:(+0.5)-(-0.5)=1mm

三. 公差分析目的、步骤、计算模型

2. 公差分析具体的步骤包括: 1) 定义公差分析的目标尺寸和判断标准。 2) 定义尺寸链。 3) 判断尺寸的正负。 4) 将非双向对称公差转化为双向对称公差。 5) 公差分析的计算。 6) 判断和优化。

3. 计算模型 常用的公差分析的计算模型有两种,一是极值法(WC),二是均方根法(RSS)。 1)极值法

不满足要求时,一般有两种方法来解决问题。其一是通过精密的零件公差来达到要求,但 这会增加零件的制造成本;好的方法,也是公差分析的意义所在。

5) 公差分析除了用于产品设计中,还可用于产品装配完成后,当产品的装配尺寸不符合 要求时,可以通过公差分析来分析制造和装配过程中出现的问题,寻找问题的根本原因。

极值法是考虑零件尺寸最不利的情况,通过尺寸链中尺寸的最大值或最小值来计算目标尺 寸的值。

2)均方根法 均方根法是统计分析法的一种,顾名思义,均方根法是把尺寸链中的各个尺寸公差的平方 之和再开根即得到目标尺寸的公差。

公差分析

Imaging Printing Products Division

12

2. Benefits and Drawbacks

a. Distribution & Synthesis Distribution(分配): WC 5+/-0.125,6+/-0.125 →RSS 5+/-0.177, 6+/-0.177 Tolerance range expanded, be helpful for processing Synthesis(合成) : WC 11+/-0.5 → RSS 11+/- 0.361 Tolerance range narrowed, beneficial to assemble and cooperate

Tolerance Analysis

Prepare by: XXXXXXX 2013-09-15

Imaging Printing Products Division

1

Outline

1. The Method of tolerance analysis a. Worst Case b. RSS (Root Sum of Square) 2. Compare WC with RSS 3. 6-Sigma Tolerance Analysis 4. Tolerance Analysis Cycle

b. RSS (Root-sum of square)

It assumed that all the dimensions is a normal distribution

Part A

Part B

11

How much is the lower?

How much is the upper?

公差分析基本知识【范本模板】

公差分析一、误差与公差二、尺寸链三、形位公差及公差原则一、误差与公差(一)误差与公差的基本概念1。

误差误差——指零件加工后的实际几何参数相对于理想几何参数之差。

(1)零件的几何参数误差分为尺寸误差、形状误差、位置误差及表面粗糙度。

尺寸误差——指零件加工后的实际尺寸相对于理想尺寸之差,如直径误差、孔径误差、长度误差。

形状误差(宏观几何形状误差)--指零件加工后的实际表面形状相对于理想形状的差值,如孔、轴横截面的理想形状是正圆形,加工后实际形状为椭圆形等。

相对位置误差—-指零件加工后的表面、轴线或对称面之间的实际相互位置相对于理想位置的差值,如两个面之间的垂直度,阶梯轴的同轴度等。

表面粗糙度(微观几何形状误差)-—指零件加工后的表面上留下的较小间距和微笑谷峰所形成的不平度。

2。

公差公差-—指零件在设计时规定尺寸变动范围,在加工时只要控制零件的误差在公差范围内,就能保证零件的互换性.因此,建立各种几何公差标准是实现对零件误差的控制和保证互换性的基础.(二)误差与公差的关系由图1可知,零件误差是公差的子集,误差是相对于单个零件而言的;公差是设计人员规定的零件误差的变动范围。

(三)公差术语及示例图2以图2为例:基本尺寸—-零件设计中,根据性能和工艺要求,通过必要的计算和实验确定的尺寸,又称名义尺寸,图中销轴的直径基本尺寸为Φ20,长度基本尺寸为40。

实际尺寸-—实际测量的尺寸.极限尺寸——允许零件实际尺寸变化的两个极限值。

两个极限值中大的是最大极限尺寸,小的是最小极限尺寸。

公差 零件误差零件误差 图1尺寸偏差——某一尺寸(实际尺寸,极限尺寸)减去基本尺寸所得到的代数差。

上偏差=最大极限尺寸-基本尺寸,用代号(ES)(孔)和es(轴)下偏差=最小极限尺寸—基本尺寸,用代号(ES)(孔)和es(轴)尺寸公差--允许尺寸的变动量尺寸公差=最大极限尺寸-最小极限尺寸公差带零线——在极限与配合图解中,标准基本尺寸是一条直线,以其为基准确定偏差和公差。

公差分析

Tolerance AnalysisCQA / ESC Honda Lee10/13/2006為何要進行公差分析?應用例:樣品是否合格?RD對關鍵零件進行零件承認的檢驗¾規格:2400 ±100¾工程師取樣40 pcs樣品經量測數值如下:2410, 2440, 2352, 2410, 2345, 2397, 2413, 2364, 2413, 23252415, 2437, 2367, 2310, 2408, 2384, 2375, 2433, 2466, 23702325, 2368, 2328, 2369, 2458, 2485, 2343, 2485, 2473, 23152498, 2461, 2480, 2352, 2392, 2418, 2420, 2319, 2355, 2419¾樣品是否品質是否合格?¾如果因為設計需求,規格需要改成2400 ±90 有什麼影響?公差設計RD 觀點?¾供應商應該符合我的設計圖之公差要求¾設計符合供應商製程能力的公差品質觀點¾圖規& FAI & Cpk& IQC 檢查報告應一致製程能力生產製程能力問題=> 產品良率零件製程能力問題¾IQC 檢驗=> 進料不良率¾IQC 未檢驗=> 製程不良率公差分析的目的:¾提升產品良率¾降低成本=> 找出適合(最佳化)的加工成本Agenda公差分析的基本概念單軸向(One Dimension)公差分析 3D CAE 工具應用DOE 與公差分析的應用公差概念為何要公差?¾大量生產時,產品的互換性¾產品的品質檢驗依據何謂公差?¾產品設計師在設計產品尺寸時,允許尺寸落在兩個界限之內,這兩個極限尺寸差的絕對值,稱之為公差( Tolerance )。

公差分析

例子1公差(Tolerancing)1-1概论公差分析将有系统地分析些微扰动或色差对光学设计性能的影响。

公差分析的目的在于定义误差的类型及大小,并将之引入光学系统中,分析系统性能是否符合需求。

Zemax内建功能强大的公差分析工具,可帮助在光学设计中建立公差值。

公差分析可透过简易的设罝分析公差范围内,参数影响系统性能的严重性。

进而在合理的费用下进行最容易的组装,并获得最佳的性能。

1-2公差公差值是一个将系统性能量化的估算。

公差分析可让使用者预测其设计在组装后的性能极限。

设罝公差分析的设罝值时,设计者必须熟悉下述要点:●选取合适的性能规格●定义最低的性能容忍极限●计算所有可能的误差来源(如:单独的组件、组件群、机械组装等等…)●指定每一个制造和组装可允许的公差极限1-3误差来源误差有好几个类型须要被估算制造公差●不正确的曲率半径●组件过厚或过薄●镜片外型不正确●曲率中心偏离机构中心●不正确的Conic值或其它非球面参数材料误差●折射率准确性●折射率同质性●折射率分布●阿贝数(色散)组装公差●组件偏离机构中心(X,Y)●组件在Z.轴上的位置错误●组件与光轴有倾斜●组件定位错误●上述系指整群的组件周围所引起的公差●材料的冷缩热胀(光学或机构)●温度对折射率的影响。

压力和湿度同样也会影响。

●系统遭冲击或振动锁引起的对位问题●机械应力剩下的设计误差1-4设罝公差公差分析有几个步骤须设罝:●定义使用在公差标准的」绩效函数」:如RMS光斑大小,RMS波前误差,MTF需求,使用者自定的绩效函数,瞄准…等●定义允许的系统性能偏离值●规定公差起始值让制造可轻易达到要求。

ZEMAX默认的公差通常是不错的起始点。

●补偿群常被使用在减低公差上。

通常最少会有一组补偿群,而这一般都是在背焦。

●公差设罝可用来预测性能的影响●公差分析有三种分析方法:⏹灵敏度法⏹反灵敏度法⏹蒙地卡罗法●公差分析需要对误差值的来源范围作设罝。

1-5公差操作数公差分析会运用下面的操作数:●TRAD, TCUR, TFRN:所有描述表面焦度的误差●TTHI:描述组件或空间厚度的误差●TCON;描述Conic常数的误差●TSDX, TSDY:表面离轴的误差(镜片长度单位)●TSTX, TSTY:表面倾斜的误差(角度)●TIRX, TIRY:表面倾斜的误差(镜片长度单位)●TIRR:表面不平整度的误差(用球差和像散)●TEXI, TEZI:表面不平整度的误差(用Zernike条纹或标准多项式)●TIND, TABB:折射率,阿贝数的误差●TPAR, TEDV:参数或外加资料值的误差●TEDX, TEDY:组件的机构离轴●TETX, TETY, TETZ:组件的机构倾斜●TUDX, TUDY, TUTX, TUTY, TUTZ:组件的离轴或倾斜由使用者自订的座标定义增加可用于非序列性组件的新参数1-6双透镜的公差分析载入Samples\Tutorial folder中的「Tutorial tolerance.zmx」文件。

第4部分:公差分析

五. 公差分析的三大原则

3.当公差分析的结果不满足要求时: 不推荐的做法:

调整尺寸链中的尺寸公差大小; 增加关键尺寸的公差;

推荐的做法:

调整尺寸链中的尺寸大小 减少尺寸链的长度; 使用定位特征;

DFMA

28

五. 公差分析的三大原则

3.当公差分析的结果不满足要求时:

调整尺寸链中的尺寸大小;

?????合理设定零件的公差以减少零件的制造成本判断零件的可装配性判断零件是否在装配过程中发生干涉判断零件装配后产品关键尺寸是否满足外观质量以及功能等要求预测产品不良率当产品的装配尺寸不符合要求时可以通过公差分析来分析制造和装配过程中出现的问题寻找问题的根本原因优化产品的设计这是公差分析非常重要的一个目的22?三

15

三. 公差分析的步骤

1.定义公差分析的关键尺寸及其公差:

零件的装配间隙 外观零件的配合间隙 零件之间的功能、性能和可靠性等配合尺寸

DFMA

16

三. 公差分析的步骤

DFMA

2.定义尺寸链:

尺寸链,是指在产品的装配关系中,由互相联系的尺寸按一定顺序首尾 相接排列而成的封闭尺寸组

尺寸链两大特点:一是封闭性,尺寸链是由多个尺寸首尾相连;二是关 联性,组成尺寸链的每个尺寸都与关键尺寸有关联性,尺寸链中每个尺 寸的精度会影响到关键尺寸的精度

使用点或线与平面配合的方式代替平面与平面的配合方式,避免平面的 变形或者平面较高的粗糙度阻碍零件的顺利运动,从而可以对零件的平 面度和粗糙度允许宽松的公差

原始的设计

优化的设计

14

二. 公差分析

DFMA

4.公差分析的概念:

公差分析是指在满足产品功能、性能、外观和可装配性等要求的前提下, 合理定义和分配零件和产品的公差,优化产品设计,以最小的成本和最 高的质量制造产品