阳极氧化染色相关要点

阳极氧化膜的染色

阳极氧化膜的染色随着人们生活水平的不断提高,室内外装饰档次也越来越高。

对铝合金进行适当的处理(如铝型材的枋木纹阳极氧化着色),可以使其表面形成一些特殊的效果,从而达到美化的目的。

经过阳极氧化处理得到的新鲜氧化膜,具有强烈的吸附能力,因而可以再经过一定的工艺处理,使其染上各种鲜艳的色彩,这既可美化制品表面,又增加了氧化膜的抗蚀能力。

需要进行染色的氧化膜应当具有下列条件:a.氧化膜应有一定的孔隙率和吸附性;b.氧化膜本身应有无色的、透明的;c.膜上不应有划痕和晶相结构上的重大差别,如晶扩大和偏析等。

一般而言,最适于进行染色的氧化膜是从硫酸溶液中得到的阳极氧化膜。

用硫酸溶液作为阳极氧化处理溶液能使大多数铝及其合金上形成无色或透明的膜。

氧化膜的染色可以用有机染料,也可以用无机染料。

但是从染色的牢固度、上色速度、操作方法、色彩鲜艳程度及染色液使用期限等方面考虑,有机染色要比无机染色优越得多。

因此,生产实践中大多使用有机染料进行染色。

在铝氧化物上进行有机染料染色的机理比较复杂。

一般认为可能是:1.有机染料与氧化铝膜不发生反应,染色只是由于在氧化膜孔隙中物理吸附了沉淀的色料,例如酸性金黄II和湖蓝的染色均属此类;2.有机染料分子与氧化铝发生了化学反应,由于化学结合而存在于氧化膜的孔中,这种化学结合的方式有氧化膜与染料分子上的磺基形成了共价键,氧化膜与染料上的酚基形成氢键,氧化物与染料分子形成络合物等,具体产生哪一种结合方式,则取决于染料分子的性质与结构,如酸性铬橙就是和氧化铝形成了络合物。

下面分别讨论一下影响氧化膜染色质量的因素。

(1)氧化膜的质量为了进行染色,氧化膜应当具有足够的厚度(10um以上)、孔隙率和细小晶粒以及最大的透明度。

粗糙的氧化膜的吸附能力差,而且色彩的鲜艳程度降低。

孔隙率低的膜所能吸引的染料少,因而是只适宜染浅色。

本身具有颜色的氧化膜只能染深色,限制了染色的品种。

从硫酸电解液中得到的氧化膜的极限厚度大,透明度和孔隙率也都较其他方法所制取的氧化膜高。

阳极氧化染色有色差如何解决

我们在铝合金阳极氧化染色的生产加工过程中,经常会遇到各种各样的问题。

比如氧化染色后发现工件表面有色差,或者露白等等。

这些都是比较常见的问题,染色不均形成的色差原因很多,我们可以大致来了解一下。

色差原因也可能出现在染色之前,阳极氧化之后,氧化膜的膜孔中残留有硫酸溶液。

因此,染色之前必须将铝制品彻底清洗干净。

避免给染色槽带人杂质离子,尤其是磷酸根离子、氟离子等,在染色槽之前设立纯水清洗,并且要对水质进行监控是十分必要的。

如果工件比较复杂,实在难以清洗,也可以用ht400表调剂等辅助清除残酸。

铝氧化产品的着色能够使铝合金披上华彩的外衣,起到了极佳的装饰效果,按方法分类可分为自发色吸附着色及电解着色。

铝氧化的色浅、色差问题出现原因及解决。

皮膜厚度不均,可能原因是阳极氧化槽液温度、浓度不均,应对槽液进行压缩空气搅拌,大幅度解决此类问题。

染液温度或浓度不均,引入搅拌工艺。

染色速度过快,工件底部先进入染液中而最后离开染液,因此底部最易染深。

此时可以用ht470缓染剂等试剂控制染色速度,把控染色标准。

解决的办法是调稀染料,适当延长染色时间。

工业铝型材导电不良,可能挂具松动造成,注意挂紧可避免此类问题。

染料太稀,可添加染料,提高浓度。

染液温度太低,可给染液加温至60℃以下。

染料溶解不当,或有不溶染料飘浮,此此易产生色差。

解决的办法是改进染料溶解。

不同的染色方法,或者染色试剂其会出现的原因是不一样的。

但是一般而言,造成色差的主要原因还是阳极氧化膜厚度不均,从而在染色的时候形成颜色深浅不一致,此时需要控制染色速度。

铝阳极氧化与染色技术

75-85

3月5日

水清洗

硅酸钠

25-35

液体肥皂 碳酸钠

3月5日 25-40

磷酸钠 磷酸钠

25-40 20

碳酸钠

10

NaOH

强碱阻化除 油剂

6 40-60

酸性溶液

硫酸 硝酸 磷酸

50-300 162-354

30

硫酸

7

表面活性剂 磷酸(85%)

5 100%

丁醇

40%

异丙醇

30%

电解溶液

水

阳极氧化用 电解质 NaOH

铝制品蚀洗后表面附着的灰色或黑色挂灰在冷的或热的清水洗中都不溶解,但却能溶 于酸性溶液中,所以经热碱溶液蚀洗的制品都得进行旨在除去挂灰和残留碱液,以露出光亮基 本金属表面的酸浸清洗,这种过程称为中和、光泽或出光处理。其工艺过程是制品在300400g/L硝酸(1420kg/立方米)溶液中,室温下浸洗,浸洗时间随金属组成的不同而有差异,一 般浸洗时间3-5分钟。含硅或锰的铝合金制品上的挂灰,可用硝酸和氢氟酸体积比为3:1的混合 液,于室温下处理5-15秒。中和处理还可以在含硝酸300-400g/L和氧化铬5-15g/L的溶液或氧化 铬100g/L加硫酸(1840kg/立方米)10ml/L溶液中于室温下进行。各道工序间的水清洗,目的在 于彻底除去制品表面的残留液和可溶于水的反应产物,使下道工序槽液免遭污染,确保处理效 率和质量。清洗大多采用一次冷水清洗。但碱蚀后的制品普遍采用热水紧接着是冷水的二重清 洗。热水的温度为40-60度。中和处理后的制品经水清洗就可以进行氧化处理,所以这道清洗应 特别认真,以防止清洁的表面受污染。否则前几道工序的有效处理可能会因最后的清洗不当而 前功尽弃。经中和、水清洗后的制品应与上进行氧化处理。在空气中停留的时间不宜过长,如 停留30-40分钟,制品就需要重新蚀洗和中和。

铝阳极氧化着色你是否知道这些(一)

铝阳极氧化着色你是否知道这些(一)在对于铝阳极氧化染色的时候,厂家更侧重于经验去进行生产,这样的确可以避免一些遇过的问题,但是还是难免会忽略一些细节。

那么,对于铝阳极氧化染色还需要知道些什么呢?(1)用于染色的染料,如Hsjt Red 120红色染料等,纯度越高越好,凡掺有大量填充剂(如元明粉、糊精)的染料染铝效果差。

批量染色要注意头续缸染液浓度变化,正确补充以确保颜色深浅一致。

(2)要同时使用Hsjt Red 120和Hsjt Grey 801等多种染料,采用印花工艺进行多色染色时,应先浅后深,有黄、红、蓝、棕、黑。

染印第二色时,喷漆应该干燥,使涂料紧贴铝面,否则染料会浸入,出现毛边界限不明等。

(3)为保证着色均匀、色泽一致,铝件阳极氧化处理条件必须一致,染色条件也应一致。

(4)染色液同纯水配制,如用硬水则应加六偏磷酸盐(浓度小于5%),以免沉淀生成。

染料应完全溶解,否则着色不均,易出现深色斑点。

(5)着色槽应用非活性材料如搪瓷、陶瓷、不锈钢、玻璃等制成,以免引起化学反应造成染液变质。

(6)严禁油污进入染液中,否则着色表面容易出现条纹或污斑缺陷。

(7)可用混合染料着色,但须注意膜层在染液中可能发生的选择性吸附,使颜色不调和或改变色泽,这样处理的膜层颜色不如用单一染料的耐晒。

拼色染应将两种染料分别溶解再置于染浴。

凡酸性染料必须用醋酸调节pH 值,醋酸加入量依染料浓度而定,染液pH 值在4.5-6 加入 98%醋酸约 0.5-1ml/L。

铝表面用染料着色时,对于参数的控制,要时刻注意。

其浓度和pH值的变化,一定要控制在规定范围内,上述是部分总结的要点,其余下次在详述。

阳极氧化染色原理

阳极氧化染色原理随着人们生活水平的提高,对家居装饰的要求也越来越高,不仅要求有良好的性能,同时又要有亮丽的色彩。

粉末喷涂方兴未艾,既有良好的性能,又有让人们满意的色彩。

但是,厚厚的粉末遮住了金属应有的光泽而略显遗憾。

阳极氧化染料正好弥补了这点遗憾,既保持了金属光泽,又有极其艳丽的色彩,不仅可以用在家用电器、汽车、铭牌标识等,也是家居装饰的不错选择。

本文主要针对硫酸阳极氧化染色,是作者在工作积累的一些经验,与大家一同探讨。

1 氧化染色原理众所周知,阳极氧化膜是由大量垂直于金属表面的六边形晶胞组成,每个晶胞中心有一个膜孔,并具有极强的吸附力,当氧化过的铝制品浸入染料溶液中,染料分子通过扩散作用进入氧化膜的膜孔中,同时与氧化膜形成难以分离的共价键和离子键。

这种键结合是可逆的,在一定条件下会发生解吸附作用。

因此,染色之后,必须经过封孔处理,将染料固定在膜孔中,同进增加氧化膜的耐蚀、耐磨等性能。

2 阳极氧化工艺对染色的影响在氧化染色整个流程中,因为氧化工艺原因造成染色不良是比较普遍的。

氧化膜的膜厚和孔隙均匀一致是染色时获得均匀一致颜色的前提和基础,为获得均匀一致的氧化膜,保证足够的循环量,冷却量,保证良好的导电性是举足轻重的,此外就是氧化工艺的稳定性。

硫酸浓度,控制在180—200g/l。

稍高的硫酸浓度可促进氧化膜的溶解反应加快,利于孔隙的扩张,更易于染色;铝离子浓度,控制在5—15 g/l。

铝离子小于5g/l,生成的氧化膜吸附能力降低,影响上色速度,铝离子大于15g/l时,氧化膜的均匀性受到影响,容易出现不规则的膜层。

氧化温度,控制在20℃左右,氧化槽液的温度对染色的影响非常显著,过低的温度致使氧化膜的膜孔致密,染色速度显著减缓;温度过高,氧化膜蔬松,容易粉化,不利于染色的控制,氧化槽的温差变化应在2℃以内为宜。

电流密度,控制在120—180a/m2。

电流密度过大,在膜厚一定的情况下,就要相应地缩短铝制品在槽中的电解时间,这样,氧化膜在溶液中的溶解减少,膜孔致密,染色时间加长。

阳极氧化染色技术浅谈

陽極氧化染色技術淺談隨著人們生活水平的提高,對家居裝飾的要求也越來越高,不僅要求有良好的性能,同時又要有亮麗的色彩。

粉末噴涂方興未艾,既有良好的性能,又有讓人們滿意的色彩。

但是,厚厚的粉末遮住了金屬應有的光澤而略顯遺憾。

陽極氧化染料正好彌補了這點遺憾,既保持了金屬光澤,又有極其艷麗的色彩,不僅可以用在家用電器、汽車、銘牌標識等,也是家居裝飾的不錯選擇。

本文主要針對硫酸陽極氧化染色,是作者在工作積累的一些經驗,與大家一同探討。

1 氧化染色原理眾所周知,陽極氧化膜是由大量垂直於金屬表面的六邊形晶胞組成,每個晶胞中心有一個膜孔,並具有極強的吸附力,當氧化過的鋁制品浸入染料溶液中,染料分子通過擴散作用進入氧化膜的膜孔中,同時與氧化膜形成難以分離的共價鍵和離子鍵。

這種鍵結合是可逆的,在一定條件下會發生解吸附作用。

因此,染色之後,必須經過封孔處理,將染料固定在膜孔中,同進增加氧化膜的耐蝕、耐磨等性能。

2 陽極氧化工藝對染色的影響在氧化染色整個流程中,因為氧化工藝原因造成染色不良是比較普遍的。

氧化膜的膜厚和孔隙均勻一致是染色時獲得均勻一致顏色的前提和基礎,為獲得均勻一致的氧化膜,保證足夠的循環量,冷卻量,保證良好的導電性是舉足輕重的,此外就是氧化工藝的穩定性。

硫酸濃度,控制在180—200g/l。

稍高的硫酸濃度可促進氧化膜的溶解反應加快,利於孔隙的擴張,更易於染色;鋁離子濃度,控制在5—15 g/l。

鋁離子小於5g/l,生成的氧化膜吸附能力降低,影響上色速度,鋁離子大於15g/l時,氧化膜的均勻性受到影響,容易出現不規則的膜層。

氧化溫度,控制在20℃左右,氧化槽液的溫度對染色的影響非常顯著,過低的溫度致使氧化膜的膜孔致密,染色速度顯著減緩;溫度過高,氧化膜蔬松,容易粉化,不利於染色的控制,氧化槽的溫差變化應在2℃以內為宜。

電流密度,控制在120—180a/m2。

電流密度過大,在膜厚一定的情況下,就要相應地縮短鋁制品在槽中的電解時間,這樣,氧化膜在溶液中的溶解減少,膜孔致密,染色時間加長。

做到这些就不用担心铝合金阳极氧化后染色发花了(一)

首先我们来看一下,铝合金氧化后染色发花有哪些原因:

1.工件前处理碱洗不够彻底。

2.染色熔液温度过低。

3.染色溶液表面有油污。

4.膜层未退净的返工品。

5.氧化膜被污染。

6.氧化后水洗不够彻底,未清洗干净。

7.铝型材阳极氧化时电流密度过大。

8.阳极氧化溶液温度过低,电流密度过小。

9.铝型材阳极氧化溶液温度过高。

从上述各个原因来看,大多数都是因为生产操作的问题,如:温度、电流或铝材的不合格等,都是可以控制的,只要操作人员稍加注意便可。

但有些因素确实难以把控。

铝合金表面染色发花有可能是氧化后水洗不够彻底,未清洗干净造成的。

那么为什么清洗不

干净,清洗不干净的到底是什么呢?其实是工件夹缝、盲孔中的残酸。

我们知道阳极氧化是

生成一层致密的多孔型氧化膜,氧化后的染色也是利用该膜的多孔层吸附染色物质来达成的。

而在阳极氧化的过程中,多孔层也是会进入硫酸等氧化溶液的。

故此有氧化后水洗这道工序,然而铝合金表面氧化膜的多孔层孔洞是十分微小的,肉眼难辨,所以这给清洗平添了很多难度,无法把控这个水洗程度和时间,所以经常会水洗不干净,造成后续染色发花。

像这样的

情况,也有针对性的办法,就是使用进行除酸。

这也是市面上使用的最为广泛的一种方法,

其优点是不会对膜造成影响,还能将氧化膜彻底打开,使之染色均匀。

铝阳极氧化与染色技术

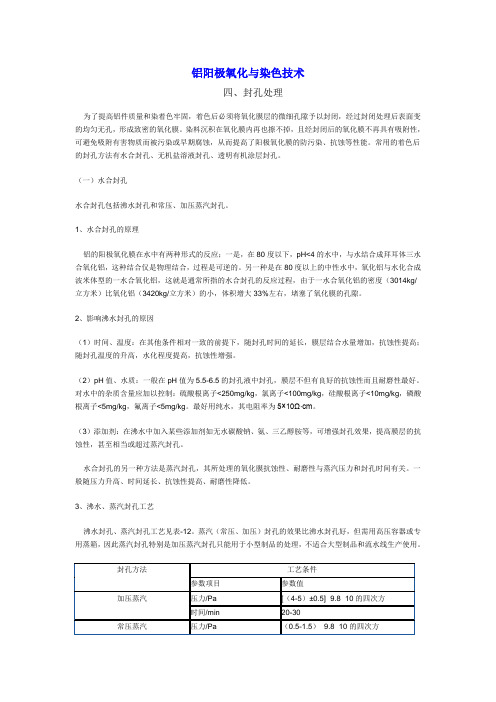

铝阳极氧化与染色技术四、封孔处理为了提高铝件质量和染着色牢固,着色后必须将氧化膜层的微细孔隙予以封闭,经过封闭处理后表面变的均匀无孔,形成致密的氧化膜。

染料沉积在氧化膜内再也擦不掉,且经封闭后的氧化膜不再具有吸附性,可避免吸附有害物质而被污染或早期腐蚀,从而提高了阳极氧化膜的防污染、抗蚀等性能。

常用的着色后的封孔方法有水合封孔、无机盐溶液封孔、透明有机涂层封孔。

(一)水合封孔水合封孔包括沸水封孔和常压、加压蒸汽封孔。

1、水合封孔的原理铝的阳极氧化膜在水中有两种形式的反应;一是,在80度以下,pH<4的水中,与水结合成拜耳体三水合氧化铝,这种结合仅是物理结合,过程是可逆的。

另一种是在80度以上的中性水中,氧化铝与水化合成波米体型的一水合氧化铝,这就是通常所指的水合封孔的反应过程,由于一水合氧化铝的密度(3014kg/立方米)比氧化铝(3420kg/立方米)的小,体积增大33%左右,堵塞了氧化膜的孔隙。

2、影响沸水封孔的原因(1)时间、温度:在其他条件相对一致的前提下,随封孔时间的延长,膜层结合水量增加,抗蚀性提高;随封孔温度的升高,水化程度提高,抗蚀性增强。

(2)pH值、水质:一般在pH值为5.5-6.5的封孔液中封孔,膜层不但有良好的抗蚀性而且耐磨性最好。

对水中的杂质含量应加以控制:硫酸根离子<250mg/kg,氯离子<100mg/kg,硅酸根离子<10mg/kg,磷酸根离子<5mg/kg,氟离子<5mg/kg。

最好用纯水,其电阻率为5×10Ω·cm。

(3)添加剂:在沸水中加入某些添加剂如无水碳酸钠、氨、三乙醇胺等,可增强封孔效果,提高膜层的抗蚀性,甚至相当或超过蒸汽封孔。

水合封孔的另一种方法是蒸汽封孔,其所处理的氧化膜抗蚀性、耐磨性与蒸汽压力和封孔时间有关。

一般随压力升高、时间延长、抗蚀性提高、耐磨性降低。

3、沸水、蒸汽封孔工艺沸水封孔、蒸汽封孔工艺见表-12。

铝阳极氧化染黑色技巧与常见不良经验分享

铝阳极氧化染黑色技巧与常见不良经验分享一、阳极氧化⼯艺条件的控制1 溶液的温度与电压的关系在额定的范围内溶液的温度越低,所需的电压应越⼯,因为溶液温度较低时氧化膜⼯成速度较缓慢,膜层较为致密,为获得⼯定厚度的氧化膜,阳极氧化过程需升⼯电压。

当溶液的温度较⼯时,氧化膜的溶解速度加块,且⼯成的氧化膜是疏松的,此时降低电压能适当改善氧化膜的质量。

2 阳极氧化溶液的温度与时间的关系溶液的温度越低,所需的阳极氧化时间应越⼯。

因为溶液温度较低时氧化膜的⼯成速度缓慢。

溶液的温度升⼯时则氧化膜的⼯成速度加快。

此时要缩短阳极氧化时间,否则由于氧化膜的外层电阻加⼯⼯导致膜层溶解,出现⼯件尺⼯的改变、表⼯粗糙掉膜的现象。

以上措施只是在既⼯降温设备,⼯⼯加温装置的条件下采取的应急措施。

⼯,染⼯⼯溶液的配⼯与配制过程1 配⼯及⼯艺条件酸性⼯元ATT 20~30g/L酸性湖蓝2~3g/L温度50~70℃时间10~15minpH3~3.5(或4.5~5.5)2 配制⼯法⼯先煮沸溶液,促使染料溶解完全,保证⼯疙瘩。

待溶液冷却后⼯滤纸过滤,滤去不溶物微粒及液⼯上漂浮的油状物质。

最后测量pH值,⼯冷醋酸或氨⼯调整⼯⼯艺要求。

三,染⼯过程应注意事项1 加强染⼯前的冲洗⼯件由阳极氧化槽中取出后要充分冲洗,特别是⼯件的狭缝,盲孔等处,否则残余的酸、碱在染⼯过程中会缓慢流出来,使染⼯溶液的pH值偏离正常范围,并使残留酸碱部位表⼯的⼯泽与洁净部位有明显差别,甚⼯腐蚀氧化膜⼯显示⼯⼯。

2 阳极氧化后即染⼯⼯件经阳极氧化后要⼯即染⼯。

若⼯件阳极氧化后在空⼯中暴露时间过久膜层孔隙即会缩⼯,并有可能沾上污物,导致染⼯困难。

若因染⼯槽过⼯,需分批染⼯时,应把待染⼯件浸泡在⼯净的⼯中。

3 染⼯时⼯件不可重叠染⼯时⼯件不可重叠,尤其是平⼯部位,否则由于重叠部位被遮盖⼯形成阴阳⼯。

4 加强染⼯后的冲洗⼯件表⼯若不冲洗⼯净,留有残余颜料将会污染组合件。

四,清理⼯作注意事项1 ⼯⼯拆卸⼯件拆卸夹具时严防⼯件被划伤,否则会出现道道⼯痕,应松动夹具让⼯件⼯由脱落,绝不能在夹具未松开之前硬拉⼯件。

阳极氧化的技巧

阳极氧化的技巧阳极氧化是一种常见的金属表面处理技术,主要用于铝制品的表面处理。

通过阳极氧化可以形成一层致密的氧化膜,提高铝制品的耐磨性、耐蚀性和装饰性。

下面我们将介绍一些阳极氧化的技巧。

1. 阳极材料的选择:一般情况下,铝及铝合金是常用的阳极材料。

选择适合的阳极材料非常重要,一般要求阳极材料纯度高,杂质含量低,以确保阳极氧化过程的稳定性和氧化膜的质量。

2. 浸泡预处理:在进行阳极氧化之前,需要对阳极材料进行浸泡预处理。

预处理的目的是去除表面的油脂、污垢和氧化层,使阳极氧化后的氧化膜均匀、致密。

常见的浸泡预处理方法有碱性清洗、酸性清洗和酸洗等。

3. 电解液的选择:电解液是阳极氧化中非常重要的因素之一,不同的电解液对氧化膜的性质和效果有很大的影响。

常见的电解液有硫酸、硫酸铝、硫酸铬等。

选择合适的电解液需要考虑多个因素,如氧化膜的厚度、硬度、孔隙率等。

4. 电解液的调配:电解液的调配需要控制好各种成分的浓度,以确保氧化膜的质量。

一般来说,硫酸和硫酸铝的浓度应该在5-20%之间,硫酸的浓度高一些可以加快氧化速度,但也会增加溶液的腐蚀性。

同时,电解液的温度也会对氧化膜的质量和成长速度有影响,一般要求在15-30C之间。

5. 电解液的搅拌与过滤:在阳极氧化的过程中,保持电解液的搅拌和过滤是非常重要的。

搅拌可以提高液体的均一性,保证氧化膜的均匀性;过滤可以去除悬浮物和杂质,防止对件表面产生不良影响。

6. 电极的设计与布置:电极的设计与布置影响阳极氧化的均匀性和效果。

一般来说,阳极和阴极之间的间距要合适,过大会导致氧化不均匀,过小会导致氧化膜的厚度受限。

同时,阳极和阴极的面积比也要适中,过大会导致阳极氧化的效果不明显。

7. 电流密度的控制:电流密度直接影响氧化膜的性质和厚度。

一般来说,较低的电流密度可以获得较好的耐蚀性和耐磨性,较高的电流密度可以获得较好的装饰效果。

因此,根据不同的需求,合理控制电流密度是非常重要的。

阳极氧化染料

阳极氧化染料

阳极氧化染料是用于金属表面着色的一种工艺方法,也称为电化学着色。

这种工艺主要应用于铝制品,通过电解时电场的作用,使金属表面的氧化膜或镀层着色。

对于具体的染料选择,比如染料颜色、浓度、温度和pH值等,可能会因不同的应用和需求而有所不同。

一般来说,阳极氧化染料包括溶蒽素金黄IGK、溶蒽素橘黄IRK等。

这些染料在适当的浓度和温度下,能够使金属表面形成一层致密的氧化膜,并通过染色达到所需的颜色效果。

值得注意的是,阳极氧化工艺是一种相对复杂的过程,需要专业的设备和技术人员来操作。

同时,由于不同金属的物理化学性质有所差异,因此在实际操作中需要根据具体情况进行适当的调整。

总的来说,阳极氧化染料是一种重要的工业材料,在金属表面处理领域有着广泛的应用前景。

对于具体的使用和操作,需要结合实际情况和专业知识进行合理的选择和控制。

阳极氧化染色如果颜色不均匀怎么办

在阳极氧化染色的工业生产过程中,经常会遇到各种各样的问题。

比如工件氧化染色后表面

颜色不均匀,颜色深浅不一,有时一个工件上也能看到明显的色差,这样的产品肯定是不合

格的,所以会导致原料的耗费,以及时间上的消耗。

如果此时你刚好货期又紧又多的话,那

这个问题就十分致命了。

那我们应该如何防止这类问题,出现这种状况的原因又是什么呢?

常见因素大概分为以下几点。

1、有残酸在表面的缝隙和深孔中。

这是氧化染色最常见的一个问题,同一个工件上有颜色

差异,严重时甚至染色膜发花,局部染不上色。

这种情况该怎么办呢?我们需要在染色前彻

底清洗干净并尽可能用氨水或稀碱液中和,最好可以用表调剂把残酸去除,来达到防治效果。

2、阳极氧化后未清洗干净或染色操作不当。

这种情况的结果是不同批次的工件色调不同,

需要在操作的时候,让工人严格按照操作规范生产。

3、阳极氧化膜厚度不一致。

这个因素也会让不同批次的工件发生色差,而且同一批工件中

所用合金材料不同,也会出现这种状况。

此时应该用ht470缓染剂控制工件染色速度,使工

人可以控制颜色的深浅进度,从而达到控制色差的目的。

阳极氧化染色不均匀的原因多种多样,有操作不当因素,也有一些化学原料方面的因素。

如

果我们要规避一些不必要的生产成本,应该严格控制操作规范,选用性能稳定的阳极氧化染

色剂,对于一下可能发生的常见情况有所了解,并清楚防治手段。

纯铝阳极氧化染色工序要点及工艺规范有哪些?

纯铝阳极氧化染色 工序要 点及 工艺规范有 哪些I 2 I

答 : ( 机械 抛光。用 1 0~2 0mm的布质抛 轮进行抛光 ,抛 轮线切速 为2 1) 5 0 0~2 s 5m/。选用

白油抛 光 ,后用 白粉 拉一下 ,以除去工件表 面残 留 白油 ; ( 上挂具 。上挂前检 查挂具上氧 化 2)

即将 工件取 出槽 ,以免工件 在不通 电的情况下被硫 酸溶解 ; ( 氨水 中和 。氨水 1 ~2 ,去 8) % %

I

期

你 问武 答 - - -

离子水 9 %~ 9 ,时间5~1 n 8 9% 0mi,以中和氧 化膜 中 的残 留硫酸 ,提 高染 色的染料 的牢 固度 ;

gL / ,亚硝酸 钠1 / ,温度2 0gL 0~2 5℃ ,时间 1mi。亚硝 酸钠在显 色液中是一种还原 剂 ,可使色 n 素充分发挥作 用 : ( 封 闭。在 1 0℃ 的去离子水 中处理 4 n 1 1) 0 0mi,染色时 ,有机 染料并无化学 反应发 生 ,而是积 在被氧 化 生成 的孔 隙内 ,经 高温 处理 后 固定 在氧 化膜层 中,提高 染料 附着强 度 ,同 时降低染 色后 的膜层对 染物 的吸 附性 ,提 高耐腐蚀 性 ,使产 品颜色 经久不 变 ( 文/ 沪 据 程 生 )。若 纯 铝 皮冲 压 件 ( 瓶 盖 之 内 )阳 极氧 化 染 色 ,可 省 略上 述 工序 ( 如 1)、 ( 5),工 序 ( 则 用磷 酸8 0mL 4) 0 ,硫 酸 2 0mL 0 ,无 黄烟 添 加 剂2 mLL . ,温度 9 / 5~1 0℃ ,时 间 1 ~6 2 5 0

阳极氧化实验注意事项

阳极氧化实验注意事项一、实验介绍阳极氧化是一种常用的表面处理技术,通过在金属表面形成氧化膜来增加其耐腐蚀性、硬度和美观度。

本文将介绍进行阳极氧化实验时的注意事项,以确保实验的顺利进行和结果的准确性。

二、实验前的准备工作1. 实验器材准备:准备好电解槽、阳极和阴极、电源、电流表和电压表等实验器材。

2. 清洁表面:将待处理的金属表面进行清洁,去除油污和杂质,以确保氧化膜的质量。

3. 防护措施:佩戴好实验手套和眼镜,以免触摸到腐蚀性物质或受到溅射的伤害。

三、实验操作注意事项1. 控制电流密度:根据实验要求,调整电流密度,过高的电流密度可能导致氧化膜不均匀或脱落,过低的电流密度则可能影响氧化膜的形成。

2. 控制电压:根据实验需要,调整电压,过高的电压可能导致氧化过程过快,过低的电压则可能影响氧化膜的质量。

3. 保持恒定条件:在实验过程中,保持电流和电压的稳定,避免因为突变引起的实验结果不准确。

4. 控制电解液浓度和温度:电解液的浓度和温度会影响氧化膜的形成速度和质量,因此在实验过程中需要对电解液进行严格的控制和监测。

5. 控制氧化时间:根据实验要求,控制氧化时间,过长的氧化时间可能导致氧化膜过厚,过短的氧化时间则可能氧化膜不完整。

6. 保持通风良好:实验过程中会产生一些有害气体,如酸蒸汽等,因此需要保持实验室的通风良好,以免对实验人员和设备造成损害。

四、实验安全注意事项1. 避免酸溅射:进行实验时需注意操作规范,避免酸溅射到皮肤或眼睛,如酸溅射到皮肤应立即用清水冲洗,如酸溅射到眼睛应立即用大量清水冲洗,并及时就医。

2. 避免电击:操作时需注意安全,避免触摸带电部分或导线,以免发生电击事故。

3. 注意火源安全:实验过程中应注意防止火源接触到易燃物质,以免引发火灾。

4. 注意酸碱液体的存放和处理:酸碱液体需存放在专用容器中,并且要与其他物品隔离,以免产生危险。

五、实验后的处理工作1. 清洁设备:实验结束后,要及时清洁电解槽、阳极和阴极等设备,以防止腐蚀物质的残留。

阳极氧化染色细节解析

阳极氧化染色细节解析

对于阳极氧化染色,铝表面处理厂家应该都非常熟悉了,它是应用十分广泛且十分实用的铝表面处理方式,更为铝表面提供观赏性。

那么我们来看看使用阳极氧化染料对铝表面进行染色时,容易忽视的一些细节。

阳极氧化染色最重要的就是阳极氧化膜了,只有良好的氧化膜才能得到优质的染色制品。

其次就是阳极氧化染料,现在很多都是用有机染料,染料的优劣也直接影响染色的质量,比如抗uv能力、是否掉色等等。

建议使用比较靠谱知名的一些品牌染料,如日本奥野、瑞士科莱恩和深圳华深景泰等公司的阳极氧化有机染料,其颜色丰富,而且质量已经经过了市场的多年考证。

在保证阳极氧化染料合格的情况下,就需要控制染色的细节了。

加强染色前的冲刷。

工件由阳极氧化槽中取出后要充沛冲刷,特别是工件的狭缝,盲孔等处,不然剩余的酸、碱在染色进程中会缓慢流出来,使染色溶液的pH值违背正常规模,并使残留酸碱部位表面的色泽与洁净部位有显着不同,乃至腐蚀氧化膜而闪现白色。

阳极氧化后即染色。

工件经阳极氧化后要当即染色。

若工件阳极氧化后在空气中露出时刻过久膜层孔隙即会缩小,并有或许沾上污物,导致染色困难。

若因染色槽过小,需分批染色时,应把待染色件浸泡在洁净的水中。

染色时工件不行堆叠。

染色时工件不行堆叠,尤其是平面部位,不然因为堆叠部位被隐瞒而构成阴阳面。

加强染色后的冲刷。

工件表面若不冲刷洁净,留有剩余颜料将会污染组合件。

在染色时,控制好染色前后的各个细节是十分重要的,千里之堤毁于蚁穴,往往越细小的失误,就月容易累积成重大的错误。

阳极氧化染色原理

阳极氧化染色原理

阳极氧化染色的原理主要是通过阳极氧化膜的孔隙率和巨大表面积,以及氧化膜与色素体的化学吸附作用来实现染料分子的积存和显色。

具体来说,阳极氧化膜有20-30%的孔隙率,这使得染料分子有机会通过物理和化学吸附方式存储在类表层中,进而显色。

化学吸附指的是氧化膜与色素体通过离子键、共价键或形成络合物形式结合,这种方式的吸附力比较强。

相较于化学吸附,物理吸附的吸附力较弱且更容易受温度影响。

染色过程:工件表面通过阳极氧化的金属表面或镀层金属表面进行染色,可以通过改变氧化膜的颜色来改变染色效果。

通过调整染色条件和配方,可以控制染色后的颜色效果。

氧化过程:在阳极氧化染色过程中,金属表面形成氧化膜,并发生阳极氧化反应,产生一些可溶性物质进入染色液中。

这些可溶性物质会对染色效果产生影响,因此需要控制阳极氧化的时间和电流密度等因素,以保证染色效果。

总之,阳极氧化染色原理主要基于阳极氧化膜的特性,通过染色液中的染料分子与金属表面形成氧化膜的相互作用,实现金属表面的染色。

阳极氧化染色

用BES活性染料进行铝阳极氧化膜染色金属铝的着色有化学染色法、电解染色法、粉末静电喷涂法等多种。

本文中的金属铝染色和印花属于化学着色法中的一种,主要工序有金属铝预处理、阳极氧化处理、染色、封孔处理。

本研究采用经过预处理和阳极氧化处理后的金属铝进行染色,然后进行封孔处理,探讨各种BES活性染料在不同工艺条件下对铝阳极氧化膜的染色工艺。

1、阳极氧化膜染色和封孔处理1.1 阳极氧化膜结构和性质阳极氧化膜由两层组成,的多孔外层是在具有介电性质的致密内层上成长起来的,后者称为阻挡层。

用电子显微镜观察,膜层的纵截面几乎全部呈与金属表面垂直的管孔,它们贯穿膜外层直至氧化膜与金属界面的阻挡层。

以各孔隙为主轴周围是致密的Al2O3构成一个六棱体,称为晶胞,整个膜层由无数个这种晶胞组成。

阻挡层是由无水Al2O3所组成,薄而致密,具有高硬度和阻止电流通过的作用,阻挡层厚约30-50nm,为总膜厚的0.5%-2%。

氧化膜多孔的外层主要是由非晶型的Al2O3及少量的r·Al2O3·H2O所组成,此外还含有电解液的阴离子,当电解液为硫酸时,膜层中硫酸根含量在正常情况下为13%-17%。

氧化膜的绝大部分优良特性都是由多孔外层的厚度及孔隙率所决定的,它们都与阳极氧化条件密切相关。

1.2 阳极氧化膜染色处理将无色氧化膜的铝浸渍在染色液中,其表面不易吸附染料,即使能够吸附,其吸附量也是极微的,因此不易染色。

具有一定化学活性的铝阳极氧化膜,因其表面为多孔质膜,有如纺织纤维一样吸附染料的能力,因而能吸附大量的染料,结果形成人们可以看见的各种颜色。

一般阳极氧化膜孔隙直径为15-30nm,而染料在水中分离单分子的长度或宽度均<6nm(见表1),远比阳极氧化膜孔膜隙小,但仅存在膜孔是不够的,如果表面上的膜孔壁不是活性的,也不能吸附染料,即不能染色。

染料对阳极氧化膜的吸附有物理吸附、化学吸附及单分子层或多分子层吸附。

阳极氧化上色方法

阳极氧化上色方法1. 引言阳极氧化上色是一种常见的表面处理技术,广泛应用于金属材料的装饰、防腐和改善表面性能等领域。

本文将介绍阳极氧化上色的原理、工艺流程和常见的上色方法。

2. 原理阳极氧化上色是在阳极氧化的基础上,通过电解沉积或吸附的方式,在氧化层表面形成一层具有特定颜色的染色层。

这种染色层不仅可以增加金属材料的装饰性,还可以提高其耐腐蚀性和耐磨性。

阳极氧化上色的原理主要涉及以下几个方面:•金属材料的阳极氧化:通过在酸性溶液中施加电流,使金属材料表面形成一层致密的氧化层,提高其抗腐蚀性能。

•染色剂的选择:根据所需的颜色效果,选择适当的染色剂。

常用的染色剂包括有机染料、无机染料和金属盐类等。

•电解沉积或吸附:通过在染色剂溶液中施加电流,使染色剂以电解沉积或吸附的方式沉积在氧化层表面,形成染色层。

3. 工艺流程阳极氧化上色的工艺流程通常包括以下几个步骤:3.1 表面处理在进行阳极氧化上色之前,需要对金属材料表面进行处理,以去除表面的污垢和氧化层。

常用的表面处理方法包括机械打磨、化学腐蚀和酸洗等。

3.2 阳极氧化将经过表面处理的金属材料置于电解槽中,作为阳极,通过施加一定电压和电流密度,使金属材料表面形成一层致密的氧化层。

常用的电解液包括硫酸、草酸和硫酸铬等。

3.3 清洗将经过阳极氧化的金属材料取出,用清水冲洗,去除电解液残留和表面污垢。

3.4 上色将清洗后的金属材料浸入染色剂溶液中,通过施加一定电压和电流密度,使染色剂以电解沉积或吸附的方式沉积在氧化层表面,形成染色层。

上色时间和温度的控制对最终的上色效果有重要影响。

3.5 封闭处理上色后的金属材料需要进行封闭处理,以提高染色层的耐久性。

常用的封闭方法包括热封闭和冷封闭等。

4. 常见的上色方法阳极氧化上色的方法多种多样,常见的上色方法包括以下几种:4.1 金属盐类染色在阳极氧化后的金属材料表面,通过浸泡在金属盐类溶液中,以金属离子的沉积形式实现染色。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

为了满足当前市场需求的多样性,铝合金表面阳极氧化膜染色的应用越来越广泛,其工艺技

术也越来越成熟和复杂。

然万变不离其宗,关于氧化染色,我们该知道哪些要点呢?

首先,染色对氧化膜的要求。

因为染色是在铝阳极氧化膜的膜孔中进行的,一方面要求膜层

具有足够的孔隙率,另一方面要求膜孔内壁保持一定的活性,故不是所有膜层都能染上合适

的颜色,必须满足以下条件。

1、铝在硫酸溶液中得到的阳极氧化膜无色而多孔,因此最适宜染色。

2、氧化膜层必须具有一定的厚度,应大于7微米。

较薄的膜层只能染上很浅的颜色。

3、氧化膜应有一定的松孔和吸附性,所以硬质阳极氧化膜层以及铬酸常规氧化膜层均不适

合染色。

4、氧化膜层应完整、均匀,不应有划伤、砂眼、点腐蚀等缺陷。

5、铝合金材料也有一定要求,如含硅、镁、铜等过高时,往往会引起氧化膜黯哑,则在染

色时产生色调变化。

其次,染料染色机理。

有机染料染色机理主要分物理吸附和化学吸附。

物理吸附。

水溶染料进入氧化膜多孔层,吸附在孔壁上进行染色。

化学吸附。

氧化膜与染料分子上的磺基形成共价键和酚基形成氢键,发生化学反应而产生吸附。

最后,有机染料的选择。

有机染料的品种繁多,主要分为几类:酸性染料、直接染料、碱性

染料、分散染料、媒染染料和溶剂染料,还有还原染料和活性染料等。

它们的选择,需要满

足以下几个要求。

1、考虑到成本和使用方便,生产中一般都在有机染料的水溶液中进行染色,因此不溶于水

的染料不宜使用。

溶剂染料仅用在一些特殊场合。

2、应考虑到染色后的色泽度、耐晒性和结合牢度。

那些在光线照射下易于变色的染料不宜

使用。

3、因为铝氧化膜孔壁呈电正性,所以应优先考虑显示负电性的阴离子染料。

如直接染料,

酸性染料,还原染料和活性染料。

上述主要是针对于有机染料染色的一些基本理论和常识,目前市场上有机染料的使用较为广泛。

需要注意的是:因为化学反应的作用,槽液中往往会产生很多气泡,气泡会影响我们的

检测,如有类似情况发生,建议使用ht447染料消泡剂,可以防止泡沫吸附引起的染色不良。

原文>>。