模具冲裁间隙

冲裁模中凸模与凹模间隙的重要性及其控制与调整方法

浅谈冲裁模中凸模与凹模间隙的重要性及其控制与调整方法关键词:冲裁模;间隙;合理值;控制;调整冲裁间隙是指冲裁模中凹模刃口横向尺寸与凸模刃口横向尺寸的差值。

间隙有双面间隙和单面间隙,本文所指间隙为单面间隙。

冲裁模凸、凹模间隙的大小和均匀程度直接影响冲裁件的质量和模具的使用寿命,其保证力量除了凸、凹模自身的加工的精度外,装配也是模具制造中非常重要的环节,因为装配的质量能直接影响到凸、凹模间隙的均匀程度,进而影响工件质量与模具寿命。

冲裁模凸、凹模间隙对冲件质量的影响,主要体现在当间隙不均匀时,冲裁件的剪切断面的光亮带宽窄不均。

而光亮带在制件上所占比重是衡量冲件质量的关键,也是决定制件是否合格的要素之一。

冲裁模凸、凹模间隙对模具寿命的影响,主要体现在间隙小的一侧在冲裁力的作用下,凸、凹模刃口受力较大,产生较大的内应力,容易磨损,严重的甚至可能产生崩刃,从而降低模具的寿命。

冲裁模间隙合理的选取值也非常重要。

冲裁模间隙取值应使板料在冲裁断裂时,凸、凹模刃口边缘所产生的裂纹应该在一条直线上,否则冲件的边缘将出现较多的毛刺,使冲件质量不优良,刃口摩擦磨损严重、加快,进而影响模具的寿命。

冲裁模间隙值越大,对模具的磨损越小,模具寿命就越高,但制件塌角区越大,光亮带过小,制件质量越差。

冲裁间隙越小,制件光亮带越宽,制件质量越好,但过小的间隙甚至可能产生凹模胀裂、小凸模折断等严重问题。

综上可知,冲裁模凸模与凹模间隙是一个非常重要的参数,合理取值方法有理论法和经验法,综合其对制件质量、冲裁力、模具寿命各方面的影响因素来进行合理取值。

当选取了合理的间隙值后,由于模具的加工和装配过程中,间隙的均匀性就成了最重要的课题。

控制间隙均匀性的方法主要有以下几种。

一、垫片法垫片法是在凹模刃口周边适当部位放入金属垫片,其厚度等于单边间隙值,在装配时,按图样要求及结构情况确定安装顺序。

以正装式冲裁模为例(下同),一般先将下模的凹模固定板和下模座等零件用螺钉、销钉连接紧固,上模不紧固,然后使凸模进入凹模型腔并用等高垫块垫起,用锤子轻轻敲打凸模固定板,使间隙均匀、垫片松紧度一致,再将上模座与固定板紧固。

冲压设计-冲裁间隙

冲压设计-冲裁间隙在冲裁过程中,材料受到弯矩的作用,工件产生穹弯,而不平整。

由于冲裁变形的特点,在冲裁断面上具有明显的4个特征区(图2—3),即“a一塌角、b一光亮带、c一断裂带和d一毛刺。

冲裁件的4个特征区在整个断面上所占比例的大小并非一成不变,而是随着材料的力学性能.冲裁问隙、刃口状态等条件的不同而变化的。

冲裁问隙的大小对冲裁件质量、模具寿命、计中的一个重要的工艺参数。

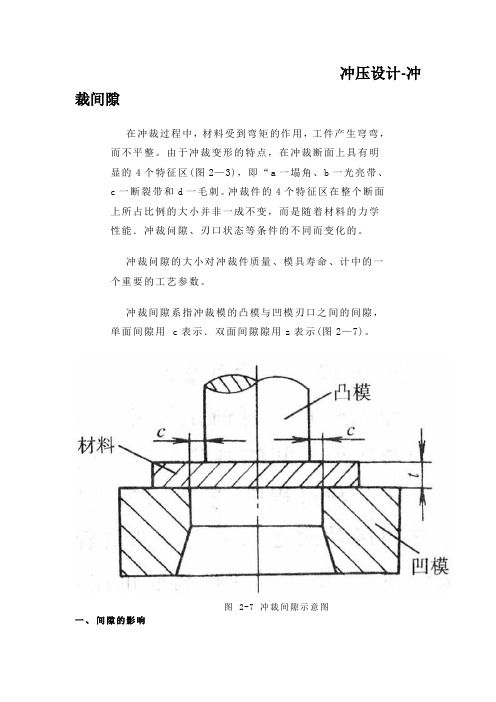

冲裁间隙系指冲裁模的凸模与凹模刃口之间的间隙,单面间隙用c表示.双面间隙隙用z表示(图2—7)。

图2-7 冲裁间隙示意图一、间隙的影响1.对冲裁质量的影响冲裁什的质量主要是指断面质量、尺寸精度和弯曲度。

(1)对断面质量的影响冲裁断面应平直、光洁、圆角小;光亮带应^有一定的比例,毛刺较小,冲裁件表面应尽可能平整,尺寸应在图样规定的公差范围之内。

影响冲裁件质量的因素有:凸、凹模间隙值大小及其分布的均匀性,模具刃口锋利状态,模具结构与制造精度、材料性能等。

其中。

间隙值大小与分布的均匀程度是主要因素。

冲裁时,间隙合适,可使上下裂纹与最大切应力方向重合,此时产生的冲裁断面比较平直、光洁、毛刺较小,制件的断面质量较好(图2—8b)。

间隙过小或过大将导致上、下裂纹不重合。

间隙过小时,上、下裂纹中间部分被第二次剪切,在断面上产生撕裂面,坪形成第二个光亮带(图2—8a),在端面出现挤长毛刺。

间隙过大.板料所受弯曲与拉伸均变大,断面容易撕裂,使光亮带所占比例减小.产生较大塌角,粗糙的断裂带斜度增大,毛刺大而厚,难于除去.使冲裁断面质量下降(图2 8c)。

图2-8间隙对工件断面质量的影响a) 间隙过小b) 间隙合适c) 间隙过大1—断面带2—光亮带3—圆角带(2)对尺寸精度的影响冲裁件的尺寸精度是指冲裁件实际尺寸与基本尺寸的差值,差值越小,精度越高。

该差值包括两方面的偏差,一是冲裁件相对于凸模或凹模尺寸之偏差,二是模具本身的制造偏差。

冲裁件对于凸模或凹模尺寸的偏差。

冲裁间隙专业知识讲座

间隙过小

间隙合适

间隙过大

间隙大小对断面质量旳影响

(2)间隙对冲裁件尺寸精度旳影响

冲裁件旳尺寸精度是指冲裁件旳实际尺寸与 基本尺寸旳差值。

这个差值包括两个方面旳偏差: 一是冲裁件相对凸模或凹模刃口尺寸旳偏差 二是模具本身旳制造偏差。

(1)间隙对冲裁件断面质量旳影响

• 间隙过小时,上、下裂纹不能相遇重叠,板料将被第 二次剪切,断面会产生两个光亮带,并造成夹层,毛 刺被拉长。

间隙合理时,上、下表面产生旳初始裂纹能相遇重 叠,光亮带较大,塌角带、断裂带、毛刺区都较小, 锥度也比较小。

间隙过大时,上、下裂纹依然不重叠,因应力状态中旳 拉应力成份增大,材料轻易产生裂纹、使塑性变形较早 结束。

隙不均匀旳影响,从而提升模具旳寿命

8.2.2 合理冲裁间隙值旳拟定

一般选择一种合适旳间隙范围,在这个范 围内能得到质量令人满意旳冲裁件,而且满 足冲裁力较小、模具有较高旳使用寿命旳要 求。

我们称这个合适旳间隙范围为合理间隙,

它是一种范围值

上限为最大合理间隙Zmax 下限为最小合理间隙Zmin。

• 间隙值旳选择主要考虑冲裁断面旳质量和模具寿 命这两个方面。

(8.4)

(8.5) dd

(dp

Z min

) d 0

(d

xΔ

Z min

) d 0

② 落料(设工件旳尺寸为D -Δ0),以凹模为基 准计算凸模,则

•

Dd

(D

x

)

0

d

(8.6)

•

Dp

(Dd

Z min

)0 p

(D xΔ

)0 min p

冲裁模间隙计算

冲裁模间隙计算冲裁模间隙是指在冲压过程中,工件与模具之间的间隙。

这个间隙的大小直接影响着冲裁件的尺寸精度、表面质量和模具的使用寿命。

计算正确的冲裁模间隙是冲压工艺中非常重要的一项任务。

下面将介绍几种常见的计算方法。

一、经验公式法经验公式法是一种比较简单的计算冲裁模间隙的方法,它根据冲孔工艺的不同,模具和工件的材料特性等因素,通过实际经验得出的一组公式。

一般来说,经验公式法适合用于一些常规的冲孔工艺。

例如,对于冲孔直径小于3mm的冲裁工艺,可以使用以下公式计算冲裁模间隙:对于冲孔直径大于3mm的冲裁工艺,可以使用以下公式计算冲玟模间隙:这些公式是经验性的,并不适用于所有的冲裁工艺。

如果冲裁工艺较为复杂或对尺寸精度要求较高,可以通过下面的方法计算冲裁模间隙。

二、试验法试验法是一种较为常用的计算冲裁模间隙的方法。

通过制作一系列带有不同间隙的冲裁模,然后通过试验得出最佳间隙。

具体步骤如下:1.根据冲裁工艺和要加工的工件材质,确定冲裁孔的直径和孔距,并制作一组冲裁模。

2.在工件材料上制作一系列带有不同间隙的冲裁缝。

可以选择不同的冲床和冲裁模具,根据实际需要进行调节。

3.测试不同间隙冲裁缝的冲裁效果,观察工件质量和模具的磨损情况。

4.选择最佳间隙。

根据试验结果,选择冲裁效果最好、工件质量最高、模具磨损最小的冲裁模间隙作为最佳冲裁模间隙。

试验法具有较高的准确性,可以根据实际情况进行调整和优化,适用于较复杂的冲裁工艺。

总结:冲裁模间隙的计算是冲压工艺中一项重要的任务。

采用经验公式法和试验法可以较为准确地计算冲裁模间隙。

在实际应用中,根据工件材料、冲裁孔直径、冲孔形状等因素,选择合适的计算方法。

同时,根据实际制造情况,对冲裁模间隙进行调整和优化,以获得最佳冲裁效果和模具使用寿命。

冲裁模具的间隙名词解释

冲裁模具的间隙名词解释冲裁模具作为一种专门用于工业生产中的金属冲裁加工工具,其间隙是一个非常重要的概念和参数。

在本文中,我们将对冲裁模具的间隙进行深入解释和探讨。

一、间隙的定义和意义冲裁模具的间隙指的是冲床上、下模之间设置的一段空隙。

这个空隙的大小对冲裁加工过程的精度、产品质量以及模具的寿命都有着重要的影响。

间隙的设置需要结合具体的工艺要求和金属材料的性质来确定,过大或过小的间隙都会导致冲裁加工效果不理想。

二、间隙的分类根据具体冲裁模具的结构和工艺要求的不同,冲裁模具的间隙可以分为以下几种类型:1. 润滑间隙:润滑间隙位于模具左右两侧,用于设置润滑剂,以减小模具的摩擦和磨损,提高模具的使用寿命。

2. 压紧间隙:压紧间隙通常位于模具的顶部,用于确保模具的稳定性和加工效果。

通过设置适当的压紧间隙,可以有效避免模具在冲裁过程中发生倾斜或错位。

3. 校正间隙:校正间隙主要用于调整冲裁模具的偏差和不平衡。

通过增加或减小校正间隙的大小,可以对模具进行微调,以达到理想的冲裁加工效果。

三、间隙的计算方法冲裁模具的间隙的计算方法是一项较为复杂的工程,需要考虑多种因素,如冲床的类型、金属材料的性质、产品的尺寸和工艺要求等。

一般来说,根据经验公式来计算间隙是一种常见的方法,但需要结合实际情况进行调整。

四、间隙的调整和控制由于冲裁模具的间隙对加工效果和产品质量有着重要的影响,因此间隙的调整和控制是冲裁加工过程中的一个关键环节。

1. 调整方法:通过增大或减小冲裁模具的间隙大小来调整加工效果。

具体的调整方法包括替换模具片、添加或减少垫片以及调整模具边缘的磨损等。

2. 控制技术:为了提高冲裁模具的加工精度和稳定性,可以采用一些控制技术来控制间隙的大小。

如利用数控系统对冲床进行精确控制,使用传感器检测模具的间隙并进行实时调整。

五、间隙的影响因素冲裁模具的间隙大小受多种因素的影响,主要包括以下几个方面:1. 材料性质:不同种类的金属材料具有不同的硬度、韧性和延展性,因此对于不同材料的冲裁加工,间隙的设置也会有所差异。

冲裁间隙计算

包括两方面的偏差: 冲裁件相对凸模或凹模尺寸的偏差; 模具本身的制造偏差

2 间隙对尺寸精度的影响

冲裁件相对凸模或凹模尺寸的偏差: 由于冲裁过程中,材料受挤压、拉伸、 弯曲等作用引起的变形,工件脱离模具 时,产生弹性恢复而造成。 影响这一偏差主要是凸、凹模的间隙。

间隙过小,裂纹之间的材料将产生二次剪切, 将产生第二次光亮带,还可能产生夹层。在端 面出现挤长毛刺,但毛刺易去除。且冲压件较 平整,断面垂直、可用。

间隙过大时,材料的拉应力增大,容易产生裂 纹。裂纹向里错开,最终拉断实现材料分离。 因此断面光亮带小,裂纹寸精度的影响

三、合理间隙的确定

冲裁间隙对冲裁件质量、模具寿命、卸料力均有影响。 实际生产中,某一间隙值不可能同时满足以上各方面 的要求,只能取一个合适的值

1 理论确定:

理论计算依据:保证凸、凹模

刃口产生的裂纹能直线会合。

Z=2(t-h0)tgβ =2t(1-h0/t)tgβ

t—料厚(mm) β—最大切应力方向(裂纹线)

为了提高模具寿命,在不影响加工工件 质量的前提下,可适当采用大间隙。

间隙过大:

板材的弯曲拉伸相应增大,使模具刃口端面上 的正压力增大,容易产生崩刃或产生塑性变形 使磨损加剧,降低模具寿命。

对冲裁力和卸料力的影响:

间隙减少,冲裁力增加。 对卸料力的影响:

间隙增大时落料件尺寸 偏差为负,冲孔尺寸偏 差为正,使卸料力、顶 件力和推件力减少。当 间隙继续增大时,制件 毛刺增大,卸料力、顶 件力迅速增大。

与垂线间的夹角

h0—产生裂纹时的凸模压入深度mm

2 查表确定

对于断面质量和尺寸精度要求高的工件,应选 用较小间隙值;

冲压模具公差及间隙标准

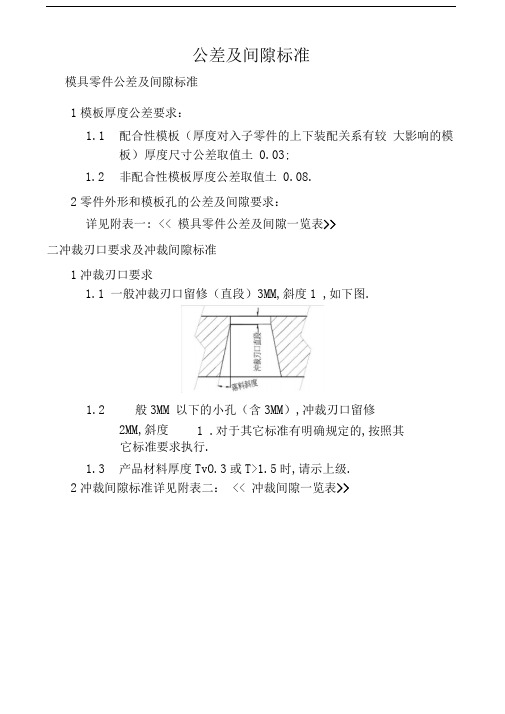

公差及间隙标准

一模具零件公差及间隙标准

1 模板厚度公差要求:

1.1 配合性模板(厚度对入子零件的上下装配关系有较

大影响的模板)厚度尺寸公差取值±0.03;

1.2 非配合性模板厚度公差取值±0.08.

2零件外形和模板孔的公差及间隙要求:

详见附表一: <<模具零件公差及间隙一览表>>

二冲裁刃口要求及冲裁间隙标准

1 冲裁刃口要求

1.1 一般冲裁刃口留修(直段)3MM,斜度1?,如下图.

1.2 一般3MM以下的小孔(含3MM),冲裁刃口留修2MM,

斜度1?.对于其它标准有明确规定的,按照其它标准

要求执行.

1.3 产品材料厚度T<0.3或T>1.5时,请示上级.

2 冲裁间隙标准详见附表二: <<冲裁间隙一览表>>

附表一: <<模具零件公差及间隙一览表>>

附表二: <<冲裁间隙一览表>>

注: 1.上表所列间隙值均是指单边冲裁间隙Z.

2.冲裁间隙Z的取值与冲裁的料片材质、厚度及生产条件

(模具形式等)有关.

3.未作注明者均不区分模具形式是工程模/连续模.

4.对于3MM以下小孔,当冲裁的料片材质为GI或不锈钢

/CRS/铝时,单边冲裁间隙Z=10%T.

5.冲裁的料片材质上表未列出时(如铜),冲裁间隙请示上级.。

冲压设计-冲裁间隙

冲压设计-冲裁间隙在冲裁过程中,材料受到弯矩的作用,工件产生穹弯,而不平整。

由于冲裁变形的特点,在冲裁断面上具有明显的4个特征区(图2—3),即“a一塌角、b一光亮带、c一断裂带和d一毛刺。

冲裁件的4个特征区在整个断面上所占比例的大小并非一成不变,而是随着材料的力学性能.冲裁问隙、刃口状态等条件的不同而变化的。

冲裁问隙的大小对冲裁件质量、模具寿命、计中的一个重要的工艺参数。

冲裁间隙系指冲裁模的凸模与凹模刃口之间的间隙,单面间隙用c表示.双面间隙隙用z表示(图2—7)。

图2-7 冲裁间隙示意图一、间隙的影响1.对冲裁质量的影响冲裁什的质量主要是指断面质量、尺寸精度和弯曲度。

(1)对断面质量的影响冲裁断面应平直、光洁、圆角小;光亮带应^有一定的比例,毛刺较小,冲裁件表面应尽可能平整,尺寸应在图样规定的公差范围之内。

影响冲裁件质量的因素有:凸、凹模间隙值大小及其分布的均匀性,模具刃口锋利状态,模具结构与制造精度、材料性能等。

其中。

间隙值大小与分布的均匀程度是主要因素。

冲裁时,间隙合适,可使上下裂纹与最大切应力方向重合,此时产生的冲裁断面比较平直、光洁、毛刺较小,制件的断面质量较好(图2—8b)。

间隙过小或过大将导致上、下裂纹不重合。

间隙过小时,上、下裂纹中间部分被第二次剪切,在断面上产生撕裂面,坪形成第二个光亮带(图2—8a),在端面出现挤长毛刺。

间隙过大.板料所受弯曲与拉伸均变大,断面容易撕裂,使光亮带所占比例减小.产生较大塌角,粗糙的断裂带斜度增大,毛刺大而厚,难于除去.使冲裁断面质量下降(图2 8c)。

图2-8间隙对工件断面质量的影响a) 间隙过小b) 间隙合适c) 间隙过大1—断面带2—光亮带3—圆角带(2)对尺寸精度的影响冲裁件的尺寸精度是指冲裁件实际尺寸与基本尺寸的差值,差值越小,精度越高。

该差值包括两方面的偏差,一是冲裁件相对于凸模或凹模尺寸之偏差,二是模具本身的制造偏差。

冲裁件对于凸模或凹模尺寸的偏差。

合理冲裁间隙的选择原则

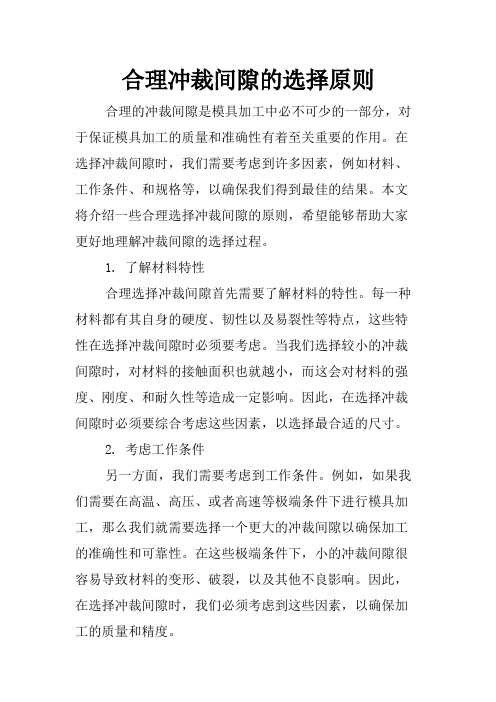

合理冲裁间隙的选择原则合理的冲裁间隙是模具加工中必不可少的一部分,对于保证模具加工的质量和准确性有着至关重要的作用。

在选择冲裁间隙时,我们需要考虑到许多因素,例如材料、工作条件、和规格等,以确保我们得到最佳的结果。

本文将介绍一些合理选择冲裁间隙的原则,希望能够帮助大家更好地理解冲裁间隙的选择过程。

1. 了解材料特性合理选择冲裁间隙首先需要了解材料的特性。

每一种材料都有其自身的硬度、韧性以及易裂性等特点,这些特性在选择冲裁间隙时必须要考虑。

当我们选择较小的冲裁间隙时,对材料的接触面积也就越小,而这会对材料的强度、刚度、和耐久性等造成一定影响。

因此,在选择冲裁间隙时必须要综合考虑这些因素,以选择最合适的尺寸。

2. 考虑工作条件另一方面,我们需要考虑到工作条件。

例如,如果我们需要在高温、高压、或者高速等极端条件下进行模具加工,那么我们就需要选择一个更大的冲裁间隙以确保加工的准确性和可靠性。

在这些极端条件下,小的冲裁间隙很容易导致材料的变形、破裂,以及其他不良影响。

因此,在选择冲裁间隙时,我们必须考虑到这些因素,以确保加工的质量和精度。

3. 考虑模具规格模具的规格也是决定冲裁间隙大小的一个关键因素。

模具的规格和形状都需要与冲裁间隙大小相匹配,这要求我们在选择冲裁间隙时要尽可能地根据模具规格和形状来选择。

如果我们选择了过大或过小的冲裁间隙,就会导致模具加工不准确或者产生不良效果。

因此,在选择冲裁间隙时,我们必须要合理考虑模具的规格和形状,以选择最合适的尺寸。

4. 考虑加工方式最后,我们还需要考虑加工方式。

不同的冲裁方式需要不同的冲裁间隙,例如粗加工需要更大的冲裁间隙,而精细加工则需要较小的冲裁间隙。

因此,在选择冲裁间隙时,我们必须要根据加工方式来选择最合适的尺寸,以确保加工的质量和效果。

总之,合理的冲裁间隙选择原则是一个很复杂的问题,它需要我们在选择冲裁间隙时考虑到材料、工作条件、模具规格和形状、加工方式等多个因素。

冲压模具公差及间隙标准

公差及间隙标准

模具零件公差及间隙标准

1模板厚度公差要求:

1.1配合性模板(厚度对入子零件的上下装配关系有较大影响的模

板)厚度尺寸公差取值土0.03;

1.2非配合性模板厚度公差取值土0.08.

2零件外形和模板孔的公差及间隙要求:

详见附表一: << 模具零件公差及间隙一览表>>

二冲裁刃口要求及冲裁间隙标准

1冲裁刃口要求

1.1 一般冲裁刃口留修(直段)3MM,斜度1 ,如下图.

它标准要求执行.

2冲裁间隙标准详见附表二: << 冲裁间隙一览表>>

1.2 般3MM 以下的小孔(含3MM),冲裁刃口留修

2MM,斜度 1 .对于其它标准有明确规定的,按照其

1.3 产品材料厚度TvO.3或T>1.5时,请示上级.

附表一: << 模具零件公差及间隙一览表>>

附表二: << 冲裁间隙一览表>>

注:1•上表所列间隙值均是指单边冲裁间隙乙

2.冲裁间隙Z的取值与冲裁的料片材质、厚度及生产条件

(模具形式等)有关.

3.未作注明者均不区分模具形式是工程模/连续模.

4.对于3MM 以下小孔,当冲裁的料片材质为GI或不锈钢

/CRS/铝时,单边冲裁间隙Z=10%T.

5.冲裁的料片材质上表未列出时(如铜),冲裁间隙请示上级.。

五金模具冲裁间隙的设置方法

五金模具冲裁间隙的设置方法一、冲裁间隙的定义冲裁的上模刃口与下模刃口之间的间隙,即所谓的单边间隙公式:GAP Z=(D-d)/2二、冲裁间隙对冲裁端面质量的影响1、冲裁件断面特征图2、间隙对冲断面质量的影响1)间隙合理:裂缝重合,剪切面较大,模辊面、毛头、锥度较小,断面质量好。

2)间隙过小:裂缝不重合,材料二次剪切,断面形成两个剪切面,毛头大。

上下裂纹之间的材料被第二次剪切,产生两个剪切面。

3)间隙过大:裂纹不重合,变形区材料收拉伸,剪切面小,模辊面、撕裂面、毛头很大,断面质量差4)间隙不均匀间隙小的一边呈现过小间隙的断面特征。

间隙大的一边呈现过大间隙的断面特征。

三、间隙对冲裁件尺寸精度的影响。

1、冲裁件尺寸精度的概念冲裁时材料有弹性变形存在,冲裁结束后,由于材料弹性变形的恢复,使得工件尺寸与冲裁上下模刃口尺寸之间产生一定尺寸偏差。

2、间隙对落料件尺寸精度的影响1)间隙过大→变形区拉伸变形落料件回弹→尺寸变小2)间隙过小→变形区压缩变形落料件回弹→尺寸变大3、间隙对冲孔件尺寸精度的影响1)间隙过大→变形区拉伸变形→冲孔件回弹,尺寸变大2)间隙过小→变形区压缩变形→冲孔件回弹,尺寸变小四、间隙对冲裁力的影响1、间隙大→变形区压应力成分小,拉应力成分大→材料变形抗力小→冲裁力小2、间隙小→变形区压应力成分大,拉应力成分小→材料变形抗力大→冲裁力大注意事项1)间隙在(5~20)%×t范围内增大时,冲裁力降低不明显2)间隙大时,卸料力,推料力都明显变小五、间隙对模具寿命的影响1、间隙小→冲裁件与刃口摩擦力大→刃口磨损大,寿命变短2、间隙大→冲裁件与人口摩擦力小→刃口磨损小,寿命延长如下图:下面从力学特性的角度来分析受力过程六、合理间隙的确定1、合理间隙的定义:对于同一间隙数值,要想满足多方面的要求,非常困难,因此,合理间隙其实指的是一个范围而非一个确定值。

2、合理间隙的确定原则(1)工件断面质量没有严格要求时,选用较大间隙,以提高模具寿命和减小冲裁力。

冲裁模具间隙

尺寸与模具尺寸完全一样。当间隙较小时,由于材料受 凸 、凹模挤压力大,故冲裁完后,材料的弹性恢复使落料件尺寸增大,冲孔孔径变小。尺寸变化量的大小与材料性质、厚度、轧制方向等因素有关。材料性质直接决定了材料在冲裁过程中的弹性变形量。软钢的弹性变形量较小,冲裁后的弹性恢复也就小;硬钢的 弹性恢复量较大。上述因素的影响是在一定的模具制造精度这个前提下讨论的。若模具刃口制造精度低,则冲裁件的 制造精度也就无法保证。所以, 凸 、凹模刃口的制造公差一定要按工件的尺寸要求来决定。此外,模具的结构形式及定位方式对孔的定位尺寸精度也有较大的影响,这将在模具结构中阐述。

间隙值的确定

由以上分析可见,凸 、凹模间隙对冲裁件质量、冲裁工艺力、模具寿命都有很大的影响。因此,设计模具时一定要选择一个合理的间隙,以保证冲裁件的断面质量、尺寸精度满足产品的要求、所需冲裁力小、模具寿命高。但分别从质量、冲裁力、模具寿命等方面的要求确定的合理间隙并不是同一个数值,只是彼此接近。考虑到模具制造中的偏差及使用中的磨损、生产中通常只选择一个 适当的范围作为合理间隙,只要间隙在这个范围内,就可冲出良好的制件,这个范围的最小值称为最小合理间隙 cmin,最大值称为最大合理间隙cmax。考虑到模具在使用过程 中的磨损使间隙增大, 故设计 与制造新模具时要采用最小合理间隙值 cmin。确定合理间隙的方法有理论确定法与经验确定法。

冲裁 凸 模和凹模间的间隙,对冲裁件断面质量有极其重要的影响。此外,冲裁 间隙还影响着模具寿命、卸料力、 推件力 、冲裁力和冲裁件的尺寸精度。因此,冲裁间隙是冲裁工艺与冲裁 模设计 中的一个非常重要的工艺参数。

间隙对冲裁件尺寸精度的影响

冲裁件的尺寸精度是指冲裁件的实际尺寸与基本尺寸的差值,差值越小,则精度越高,这个差值包括两方面的偏差,一是冲裁件相对于 凸模或 凹模尺寸的偏差,二是模具本身的制造偏差。

冲裁模具间隙

冲裁模具间隙录入: 151zqh 来源: 日期: 2006-4-7,12:22冲裁凸模和凹模间的间隙,对冲裁件断面质量有极其重要的影响。

此外,冲裁间隙还影响着模具寿命、卸料力、推件力、冲裁力和冲裁件的尺寸精度。

因此,冲裁间隙是冲裁工艺与冲裁模设计中的一个非常重要的工艺参数。

间隙对冲裁件尺寸精度的影响冲裁件的尺寸精度是指冲裁件的实际尺寸与基本尺寸的差值,差值越小,则精度越高,这个差值包括两方面的偏差,一是冲裁件相对于凸模或凹模尺寸的偏差,二是模具本身的制造偏差。

图 1 间隙对冲裁件精度的影响a)黄铜t=4mm;b)15钢 t=3.5mmc)45钢t=2mm;τ=2c冲裁件相对于凸、凹模尺寸的偏差,主要是制件从凹模推出 (落料件)或从凸模上卸下(冲孔件 )时,因材料所受的挤压变形、纤维伸长、穹弯等产生弹性恢复而造成的。

偏差值可能是正的,也可能是负的。

影响这个偏差值的因素有:凸、凹模间隙,材料性质,工件形状与尺寸。

其中主要因素是凸、凹模间隙值。

当凸凹模间隙较大时,材料所受拉伸作用增大,冲裁结束后,因材料的弹性恢复使冲裁件尺寸向实体方向收缩,落料件尺寸小于凹模尺寸,冲孔孔径大于凸模直径 (图1)。

图中曲线与δ=0的横轴交点表明制件尺寸与模具尺寸完全一样。

当间隙较小时,由于材料受凸、凹模挤压力大,故冲裁完后,材料的弹性恢复使落料件尺寸增大,冲孔孔径变小。

尺寸变化量的大小与材料性质、厚度、轧制方向等因素有关。

材料性质直接决定了材料在冲裁过程中的弹性变形量。

软钢的弹性变形量较小,冲裁后的弹性恢复也就小;硬钢的弹性恢复量较大。

上述因素的影响是在一定的模具制造精度这个前提下讨论的。

若模具刃口制造精度低,则冲裁件的制造精度也就无法保证。

所以,凸、凹模刃口的制造公差一定要按工件的尺寸要求来决定。

此外,模具的结构形式及定位方式对孔的定位尺寸精度也有较大的影响,这将在模具结构中阐述。

冲模制造精度与冲裁件精度之间的关系见表 1。

冲裁间隙处理技巧

冲裁间隙处理技巧

1在同样条件下,非圆形比圆形的间隙大,冲孔间隙比落料大。

2凹模为斜壁刃口时,应比直壁刃口间隙小。

3高速冲压时模具容易发热,间隙应增大,如当行程次数超过每分钟200次时,间隙值应增大10%左右。

4热冲时材料强度低,间隙应比冷冲时小。

5硅钢片随含硅量增加,间隙相应的放大一些。

6电火花穿孔加工凹模时,其间隙应比磨削加工取小(0.5%—2%)t。

7冲小孔(一般孔径d小于料厚)时,凸模易折断,间隙应取大一些,但这时要采取有效措施,防止废料回升。

8硬质合金冲裁模应比钢模的间隙大30%左右。

9复合膜的凸凹模单薄时,为防止胀裂,应放大冲孔凹模间隙。

10采用弹性压料装置时,间隙可大一些。

对需攻螺纹的孔,间隙应取小一些。