注塑成型过程FMEA案例

汽车大灯配光镜注塑过程PFMEA范例

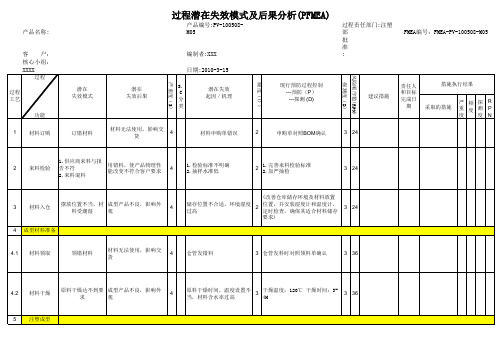

FMEA编号:项目名称:大灯过程责任编制人:FMEA日期(编车型年/车辆类型:关键日FMEA日期(修页码:核心小开机潜在的失效模式及后果分析(过程FMEA)垃圾/颗粒(PZK002)外观缺陷导致报废41.模具分型面较脏;2.车间清洁度不佳51.定期保养模具;2.车间增加湿度首件点检5100按照注塑开机标准作业书进行开机43448成形不足(PZK003)外观及功能缺陷导致报废51.模温、热流道温度未达到生产要求;2.注塑量不足;3.螺杆内有混有空气41.模具生产前预热;2.按照注塑工艺文件对生产工艺进行点检;3.充分清洗螺杆首件点检360按照注塑开机标准作业书进行开机53345银光丝(PZZ001)外观缺陷导致报废51.注塑速度过快;2.热流道、螺杆温度过高;3.模温过高;4.螺杆、针阀逃料41.按照注塑工艺文件对生产工艺进行点检;2.定期保养清理热流道针阀;3.定期对机床螺杆进行保养;1.按照质量管理点对产品全数检查2.班组长每班定时巡检480无垃圾/颗粒(PZZ002)外观缺陷导致报废41.模具分型面较脏;2.车间清洁度不佳;3.静电风机未开;4.机械手夹具太脏41.定期保养模具;2.车间增加湿度;3.静电风机点检;4.定期更换夹具夹片;1.按照质量管理点对产品全数检查2.班组长每班定时巡检696无成形不足(PZZ003)外观及功能缺陷导致报废51.模温、热流道温度未达到生产要求;2.注塑量不足;3.螺杆内有混有空气31.模具生产前预热;2.按照注塑工艺文件对生产工艺进行点检;3.充分清洗螺杆;4.定期保养模温机,更换老化水道1.按照质量管理点对产品全数检查2.班组长每班定时巡检690无气斑(PZZ004)外观缺陷导致报废51.注塑速度过快;2.热流道温度过低;3.模具排气不良5按照注塑工艺文件对生产工艺进行点检;1.按照质量管理点对产品全数检查2.班组长每班定时巡检41001.模具分型面开排气槽; 2.启用压缩注塑功能534601-d-1开机1-d-2注塑设备故障设备导致产品无法生产51.螺杆加热系统损坏;2.安全保护装置失灵;3.锁模装置损坏;4.人为误操作损坏设备31.按照注塑开机标准作业书进行开机;2.定期对设备维护每天对设备进行设备点检230无1-d-3剪浇口破坏产品有效面外观,浇口修剪不平整外观缺陷造成报废4 1.操作人员手套不洁净;2.操作人员动作不规范;3.工具不良41.定期更换手套及操作工具;2.按照作业指导书进行操作;3.员工培训 1.按照质量管理点对产品全数检查2.班组长每班定时巡检464无污染产品表面外观缺陷造成报废3 1.操作人员手套不洁净;2.料车较脏21.定期更换手套;2.按照标准清洁料车班组长每班定时巡检424无产品有效面碰伤外观缺陷造成报废3 1.操作人员动作不规范;2.产品摆放不合理2 1.按照作业指导书进行操作;2.按照存放工艺卡放置产品;3.员工培训班组长每班定时巡检424无1e移至车间物流产品损坏导致产品报废4物流人员拉取过多2严禁超过最大拉取数量物流人员平稳拖运648无1f堆场存储表面尘点较多和产品混放导致产品报废,造成产品错装21.堆场混乱;2.堆场标识不清;3.堆场环境较差3对堆场进行目视化管理;增加清洁次数物流人员按标识拉取产品636无1g移至装配车间产品散落导致产品报废4物流人员拉取过多2严禁超过最大拉取数量物流人员平稳拖运648无标记处数标记日期1-d-4取放产品更改文件号签字日期处数更改文件号签字。

FMEA案例分析

点检

2

统

信号输 量

盒密封不良

目测

出异常

,或受潮氧

化

2 电气仪表系 传感器 传感器 无法计

统

信号输 量

出异常

9 零点输出过 大或电源性 能降低

3 仪表检测 3

3 电气仪表系 传感器 传感器 无法计 9

统

输出无 量

信号

桥路电压异 常

6 仪表检测 3

4 电气仪表系 传感器 传感器 无法计 9 传感器应变 6

该方法在 探测时有 多好

措施结果

采取的 措施

不

严 重 度 数

频 度 数

易 探 测 度

R .P . N

数

跟踪

?评审 ?确认 ?控制计划

13

潜在的失效模式及后果分析(设计 FMEA )

第 页,共 页

(2)项目名称

(5)车型年/类型

(8)核心小组

(9)功能 要求

左前车门 H8HX-A . -上、下车 -保护乘员免 受天气/噪音/ 侧碰撞的影响 a.车门附件 (如后视镜/门 锁/门铰链/及 门窗升降器的 支撑 b.为外观装饰 项目提供适当 的表面 c.喷漆和软内 饰

PFMEA 开始于基本的操作方法讨论完成时,完成时间早于生产 计划制定和生产批准之前

5

开发三部曲

6

控制计划 /过程流程 结合

产品质量计划顺序

过程流程清单 (包括所有的过程)

APQP程序 将启动这个过程

DFMEA

过程流程清单 转化为

过程控制计划

过程流程/ 控制计划 (所有的“”主要“过程)

PFMEA (所有的“”主要“过程)

带入杂质

对下道 工序

无法紧固 不能配合 不能连接 无法安装 损坏设备 危害操作者

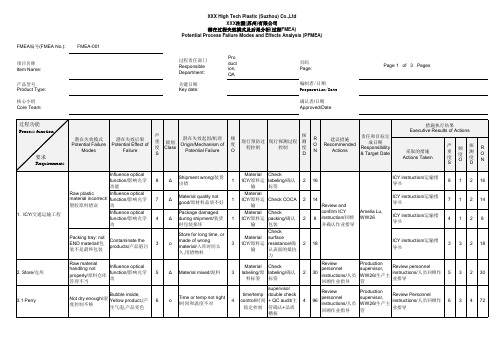

完整实用的过程PFMEA实例(注塑企业)

过程责任部门 Responsible Department:

Pro duct ion, QA

关键日期 Key date:

页码 Page:

编制者/日期 Preparation/Date

确认者/日期 Approved/Date

Page 1 of 3 Pages

பைடு நூலகம்

过程功能

Process function 要求

Imaging lens Dia.,

Dim 1: 5.78±0.03 Influence out of spec./镜头 assembly/影响装配

3

直径尺寸超规

Review PM mould

Order start

Production personnel instruction,

o

Wrong insert/嵌入错误

Contaminate the products/产品脏污

3

2. Store/仓库

Raw material handling not properly/原料仓库 管理不当

Influence optical function/影响光学 功

5

3.1 Perry

Not dry enough/湿 度控制不够

1

release

Dim check/尺

plan/订单开 寸确认

2

6

PM mould /点检 磨具

supervisor, incoming inspection WW26/生产主 optical inserts/人员回顾

时包装损坏

输

包装

并确认作业指导

ICY instruction/运输指 导书

ICY instruction/运输指 导书

塑胶件FMEA

卸模进行抛光

抛光后加大该区顶针直径

下发<模具维修单〉

作业员修平指甲

禁止留长指甲

作业时组长确认检查

作业员摘除首饰

禁止戴首饰上岗

作业时组长确认检查

教导正确的操作产品手法

组长负责对上岗人员培训

按照<作业指导书〉作业

停机维修模具

组长负责对上岗人员培训

填写<模具维修记录〉

教导员工明确包装要求

作业前讲解包装事项

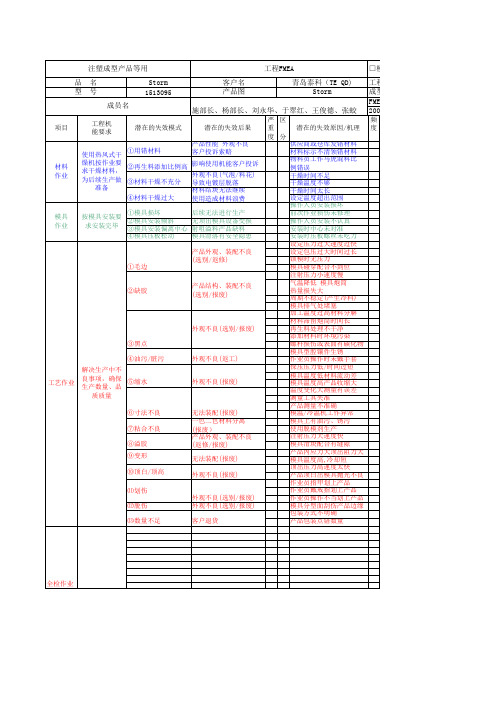

注塑成型产品等用

工程FMEA

□模具 ■注塑 □喷涂 □印刷

品名

Storm

客户名

青岛泰科(TE QD) 工程责任部门

型号

1513095

产品图

Storm

成型车间

成员名

FMEA预定完成日及计划开始日 施部长、杨部长、刘永华、于翠红、王俊德、张蛟 2008年11月15日

项目

材料 作业

模具 作业

工程机 能要求

废弃利用该再生料

制作再生料利用工作流程

执行<再生料利用培训>

对车间环境进行清扫保持湿度

定期清扫加料桶过滤面

主管严格监督车间卫生状况

检查螺杆并进行表面抛光处理

预存螺杆备件

管制<设备备件库存记录>

卸模分解对模具镶件进行清洗

依shot数保养模具

执行<模具保养计划>

要求作业员带手套操作产品

组长对作业要求进行检查

潜在的失效模式

潜在的潜在的失效原因/机理 度

度分

产品性能 外观不良

供应商或仓库发错材料

使用热风式干 燥机按作业要 求干燥材料, 为后续生产做

准备

①用错材料

FMEA实例(注塑企业)-最完整最典型最实用

措施执行结果 Executive Results of Actions 严 重 度 S 8 7 4 3 探 测 度 D 2 2 2 2

采取的措施 Actions Taken

频 度 O

R O N

8 7 4 3

Δ Δ Δ o

Shipment wrong Material quality not good Package damaged during shipment Store for long time, or made of wrong material

Production, QA

Page 1 of 3 Pages

过程功能 Process function

潜在失效模式 Potential Failure Modes 潜在失效后果 Potential Effect of Failure

要求 Requirements

Influence optical function Influence optical function Influence optical function Contaminate the products Influence optical function Bubble inside, Yellow product,

6

o

Time or temp not right

4

4

96

6

3

4

72

3.2 Molding

Imaging lens Dia., Dim 1: 5.78± 0.03 Influence assay out of spec.

3

o

Wrong insert

1

Order start Dim check release plan

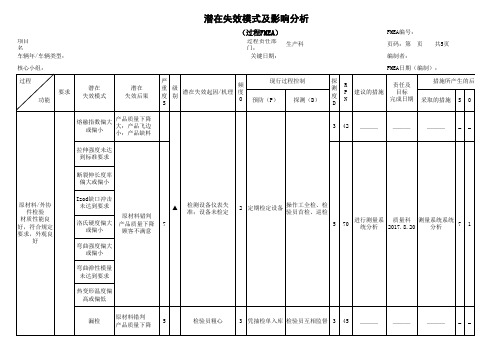

注塑产品_PFMEA案例

共 4页 编制

最初编 制日期

FMEA 编号

201

FMEA 版本号

A

电话号码

FMEA 最新 更改日期

过程

要求

潜在失效模式 潜在的失效后果

严

重 等 潜在的失效原因/

度级

机理

S

控制预防

产品表面缩水

产品外观不合格 顾客抱怨

产品尺寸偏大 与相关零件不匹配,

或偏小

使顾客不满意

4、注塑成型

通过注塑机和模 产品表面烧焦 具成型生产出颜 色、外观、尺寸 、性能合格的产

2

《成型条件表》每班 次点检

4

48

2/16

编号: 总成

零件名称/零件号/工 序名称

产品编号:

CFT小组成 员:

分总成

潜在的失效模式及后果分析-PFMEA

零件

设 计/ 过 程 责 任 部 门

制 造 部

关键日期:(要求PFMEA编制完成日及预计生产开始日期)

Hale Waihona Puke PFMEA编制预定完成日:

预计生产开始日:8

9/16

2013-01

A/0

措施结果 R

ODP N

10/16

2013-01

A/0

措施结果 R

ODP N

11/16

2013-01

A/0

措施结果 R

ODP N

12/16

2013-01

A/0

措施结果 R

ODP N

13/16

2013-01

A/0

措施结果 R

ODP N

14/16

2013-01

A/0

不正确

作业

7

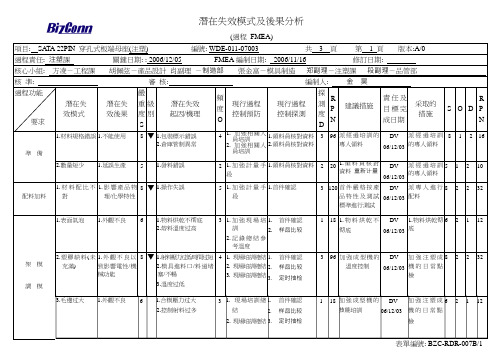

注塑FMEA

84

加強物料的標

示管控

DV

06/12/03

加強現場5S

工作

7

1

2

14

水口料入庫

1.包裝損傷

1.材料泄漏

6

1.搬運方法不當

2

1.采用正確的方法

1.入庫檢驗

2

24

加強現場培訓

DV

06/12/03

Hale Waihona Puke 采用正確的方法61

2

12

表單編號: BZC-RDR-007B/1

員培訓

1.領料員核對資料

2.領料員核對資料

3

96

派經過培訓的

專人領料

DV

06/12/03

派經過培訓

的專人領料

8

1

2

16

2.數量短少

1.延誤生產

5

1.發料錯誤

2

1.加強計量手

段

1.領料員核對資料

2

20

1.領料員核對資料重新计量

DV

06/12/03

派經過培訓

的專人領料

5

1

2

10

配料加料

1.材料配比不

對

1.影響產品物

加強注塑成

機的日常點檢

8

2

2

32

3.毛邊过大1.外觀不良61.合模壓力过大31.現場培訓總1.首件確認118加強成型機的DV加強注塑成62112

2.控制射料过多結2.样品比较技能培訓06/12/03機的日常點

2.現場培訓總結3.定时抽检檢

表單編號: BZC-RDR-007B/1

項目:SATA22PIN穿孔式板端母座(注塑)編號:WDE-011-07003共3頁第2頁版本:A/0

塑料注塑成型PFMEA分析

等)N

度度度

射出机料管4定期清理料管模具日常保1次/30分464机台尽可能固定颜色生管/注塑

有黑斑养生产

缩水4保压过小2依照标准成型成型条件每批216

条件表点检表

8保压过小2依照标准成型成型条件每批232

条件表点检表

胶芯穿孔4模具灌点2零件寿命管制成型条件每批216

过大点检表

8模具灌点2零件寿命管制成型条件每批232

过大点检表

■

包装

混料6

未按照标准

作

2

依照制造通知

单填写

224标签贴错6

未按照标准

作业

2

依照制造通知

单填写

224功能丧失

无法组装

无法组装

外观不良

功能丧失

外观不良。

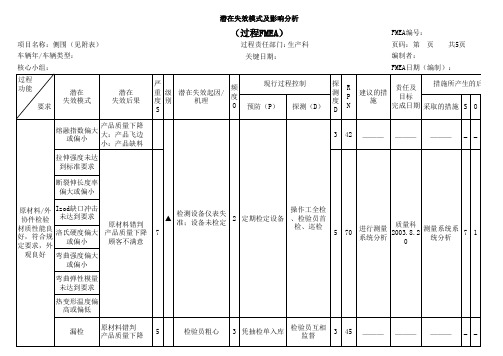

注塑产品 PFMEA案例

零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O控制探测探测度D采取的措施S1、来料检验少检验不合格品进入公司影响产品质量7抽样数量错误做成抽样标准,根据标准要求数量抽样2检验记录表班长确认456漏判不合格品进入公司影响产品质量7检验员能力不够对检验员岗前进行培训,并进行能力考核2456误判合格品判为不合格,导致不能及时投入生产影响产品纳期6检验员抽样过于集中对检验员岗前进行抽检方法培训,并进行能力考核2448 7料粒色泽不均匀,有杂质根据颜色样本进行检验2投料前确认、记录456 9ROHS测试不合格该产品原材料属于顾客提供,根据供应商提供材料保证书、检测报告判定261082、生产领料根据出料单正确出料原材料出库错误产品特性不能满足顾客要求,顾客投诉8领料员未依据生产任务通知单进行实物确认对领料员、仓库管理员进行岗前教育2投料前确认、记录232要求按照检验规定进行抽样,并正确判定来料品质潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号RPN2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S原材料不符合要求顾客不满意总成分总成零件零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O控制探测探测度D采取的措施S要求潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号RPN2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S总成分总成零件零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O控制探测探测度D采取的措施S要求潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号RPN2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S总成分总成零件零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O 控制探测探测度D 采取的措施S要求潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号R P N2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S 总成分总成零件首件检查、PQC巡检、自检影响顾客装配顾客抱怨根据生产工艺卡,成型工艺监控8具成型生产出颜色、外观、尺寸、性能合格的产品产品缺胶零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O控制探测探测度D采取的措施S要求潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号RPN2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S总成分总成零件零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O控制探测探测度D采取的措施S要求潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号RPN2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S总成分总成零件零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O控制探测探测度D采取的措施S要求潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号RPN2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S总成分总成零件不合格品进入公司做成抽样标准,根据标准零件名称/零件号/工序名称设计/过程责任部门编制电话号码制造部产品编号:最初编制日期FMEA 最新更改日期CFT小组成员:控制预防发生度O控制探测探测度D采取的措施S要求潜在的失效原因/机理关键日期:(要求PFMEA编制完成日及预计生产开始日期)PFMEA编制预定完成日: 预计生产开始日:8FMEA 编号FMEA 版本号RPN2等级措施结果共 4 页现行过程责任目标/完成日期建议措施过程潜在失效模式潜在的失效后果严重度S总成分总成零件。

注塑成型PFMEA范例

包装

6

产品变形、表 面擦毛

产品性能、外观 质量下降,顾客

不满意

6

纸箱偏大或偏小

4

纸箱进货检验

操作工自检,检 验员巡检

2

48

___

产品无内包装

3

作业指导书规 操作工自检,检

定

验员巡检

2

36

___

___ ___

___ _ _ ___ _ _

半成品入库贮 存

打孔 孔位准确到位

打孔 孔位准确到位

产品变形

产品性能下降, 顾客不满意

注塑成型

产品表面无不 良缺陷,注塑

尺寸精确

产品质量下降:

●表面油漆附着 5

力下降,漆面经

过长时间后脱

产品表面银丝

落,使顾客对外 观不满意

●涂装后产品表 面容易产生裂

5

纹,外观质量使

顾客不满意

时间计电器失准, 导致材料干燥时间 不够

3

计电器定期校 操作工自检,检

准

验员首检、巡检

3

45

___

___

温度表失准,导致 干燥温度过高或过 低

2

24

___

___

___ _ _

涂装工艺不对

3

制定涂装工艺 操作工自检,检

卡

验员巡检

4

48

___

___

___ _ _

涂装

产品表面无划 伤、颗粒、发 花等不良现象 油漆附着力符 合海南马自达

6

孔位偏移 四周飞边

产品装配不良, 使顾客不满意

5

外观质量下降, 使顾客对外观不 4

满意

堆放层数过高 夹具松动 电钻迟钝

注塑成型PFMEA完整版

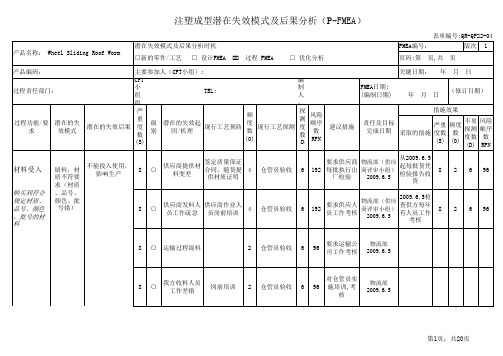

注塑成型潜在失效模式及后果分析(P-FMEA)

表单编号:QR-QP22-04

客户要求,造成退

客户要求,造成退

增加,成本增

风险顺序数(RPN)=(S)*(O)*(D) RPN值超过100需做改善行动. SC表示客户指定特殊特性. T 表示公司自己识别的特性

风险顺序数(RPN)=(S)*(O)*(D)

严重度数(S) 级别 频度数(O) 不易探测度数 (D) 无警告的严重危害 10 严重 ! 很 高 失效率≥1/10 Cpk〈0.33 10 绝对不肯定 10 有警告的严重危害 9 关键 ● 很 高 失效率 1/20 Cpk≥0.33 9 很微小 9 很 高 8 重要 ○ 高 失效率 1/50 Cpk≥0.51 8 微小 8 高 7 一般 --- 高 失效率 1/100 Cpk≥0.67 7 很小 7 中 等 6 客户指定特殊特性, 中 等 失效率 1/500 Cpk≥0.83 6 小 6 低 5 用客户的符号 中 等 失效率 1/2000 Cpk≥1.00 5 中等 5 很 低 4 中 等 失效率 1/10000 Cpk≥1.17 4 中上 4 轻 微 3 低 失效率 1/100000 CPK≥1.33 3 高 3 很 轻 微 2 很 低 失效率 1/1000000 Cpk≥1.50 2 很高 2 FMEA小组成员签署:。

注塑件过程失效模式及分析PFMEA

项目名称:侧围(见附表) 过程责任部门:生产科关键日期:

编制者:

FMEA日期(编制):页码:第 页 共5页车辆年/车辆类型:核心小组:

项目名称:侧围(见附表) 过程责任部门:生产科关键日期:

编制者:

FMEA日期(编制):页码:第 页 共5页车辆年/车辆类型:核心小组:

项目名称:侧围(见附表) 过程责任部门:生产科关键日期:

编制者:

FMEA日期(编制):页码:第 页 共5页车辆年/车辆类型:核心小组:

项目名称:侧围(见附表) 过程责任部门:生产科关键日期:

编制者:

FMEA日期(编制):页码:第 页 共5页车辆年/车辆类型:核心小组:

项目名称:侧围(见附表) 过程责任部门:生产科关键日期:

编制者:

FMEA日期(编制):页码:第 页 共5页车辆年/车辆类型:核心小组:

项目名称:侧围(见附表) 过程责任部门:生产科关键日期:

编制者:

FMEA日期(编制):页码:第 页 共5页车辆年/车辆类型:核心小组:▲为与安全和法规无关的产品特殊特性标记。

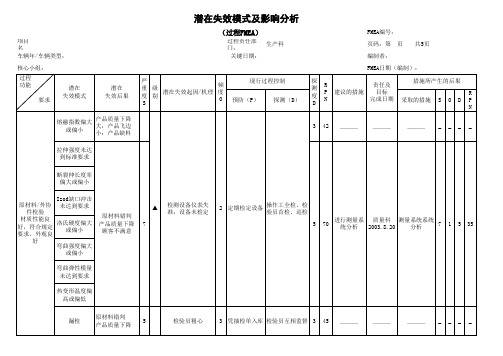

注塑件过程失效模式及分析pfmea

项目名称:侧围(见附表) 过程责任部门:生产科关键日期:

页码:第 页 共5页车辆年/车辆类型:编制者:

核心小组:FMEA日期(编制):

项目名称:侧围(见附表) 过程责任部门:生产科关键日期:

页码:第 页 共5页车辆年/车辆类型:编制者:

核心小组:FMEA日期(编制):

项目名称:侧围(见附表) 过程责任部门:生产科关键日期:

页码:第 页 共5页车辆年/车辆类型:编制者:

核心小组:FMEA日期(编制):

项目名称:侧围(见附表) 过程责任部门:生产科关键日期:

页码:第 页 共5页车辆年/车辆类型:编制者:

核心小组:FMEA日期(编制):

项目名称:侧围(见附表) 过程责任部门:生产科关键日期:

页码:第 页 共5页车辆年/车辆类型:编制者:

核心小组:FMEA日期(编制):

降,顾客不满意

(过程FMEA)

项目名称:侧围(见附表) 过程责任部门:生产科关键日期:

FMEA编号:

页码:第 页 共5页车辆年/车辆类型:编制者:

核心小组:FMEA日期(编制):

产品表面无划伤、颗粒

、发花等不良现象油漆附着力

(过程FMEA)

项目名称:侧围(见附表) 过程责任部门:生产科关键日期:

FMEA编号:

页码:第 页 共5页车辆年/车辆类型:编制者:

核心小组:FMEA日期(编制):

▲为与安全和法规无关的产品特殊特性标记。

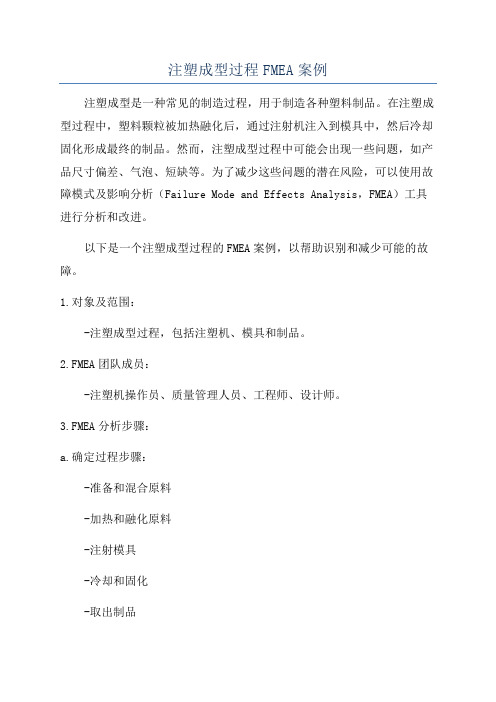

注塑成型过程FMEA案例

注塑成型过程FMEA案例注塑成型是一种常见的制造过程,用于制造各种塑料制品。

在注塑成型过程中,塑料颗粒被加热融化后,通过注射机注入到模具中,然后冷却固化形成最终的制品。

然而,注塑成型过程中可能会出现一些问题,如产品尺寸偏差、气泡、短缺等。

为了减少这些问题的潜在风险,可以使用故障模式及影响分析(Failure Mode and Effects Analysis,FMEA)工具进行分析和改进。

以下是一个注塑成型过程的FMEA案例,以帮助识别和减少可能的故障。

1.对象及范围:-注塑成型过程,包括注塑机、模具和制品。

2.FMEA团队成员:-注塑机操作员、质量管理人员、工程师、设计师。

3.FMEA分析步骤:a.确定过程步骤:-准备和混合原料-加热和融化原料-注射模具-冷却和固化-取出制品-检查和包装b.识别失败模式:注塑机操作员、质量管理人员和工程师共同讨论并列出每个过程步骤中可能发生的故障模式,如:-原料混合错误-温度控制失效-模具堵塞-冷却时间不足-提取脱模困难-储存和包装时的损坏c.分析失败效果:-尺寸偏差:中度-表面缺陷:轻度-制品破损:重度d.确定潜在原因:分析每个失败模式的可能原因,如:-原料混合错误:操作错误、测量错误-温度控制失效:传感器故障、加热器故障-模具堵塞:模具设计不当、注射速度过快-冷却时间不足:冷却系统故障、注射速度过快-提取脱模困难:模具设计不当、提取工具磨损-储存和包装时的损坏:不恰当的包装、操作错误e.识别当前控制措施:确定当前针对每个故障模式的控制措施,如:-原料混合错误:培训操作员、使用标准测量工具-温度控制失效:定期检查传感器、定期维护加热器-模具堵塞:定期清洗模具、控制注射速度-冷却时间不足:定期维护冷却系统、控制注射速度-提取脱模困难:改进模具设计、定期维护提取工具-储存和包装时的损坏:改进包装方式、进行培训f.确定改进控制措施:识别可能的改进控制措施,以减少或防止故障模式的发生,如:-原料混合错误:使用自动化原料混合系统-温度控制失效:安装备用传感器、增加自动控制功能-模具堵塞:改进模具设计、优化注射速度-冷却时间不足:改进冷却系统、优化注射速度-提取脱模困难:改进模具设计、定期更换提取工具-储存和包装时的损坏:改进包装材料、提供培训4.结论:通过FMEA分析,我们可以识别注塑成型过程中可能出现的故障模式和其潜在原因,并采取相应的控制措施进行改进。

注塑H4-PFMEA

信息来源

确认人

表单编号:QR-QA-40-A

过程 严重度(S) 频度(O) 探测度(D) 过程 工艺 功能 包材使用不当 8 产品包装 产品保护不合适 产品外观不良 4 产品包装不合理 2 检讨包装书,并修正 3 24 产品外观不良 4 未按要求包装 2 更换包材,按设计要求包装 潜在 失效模式 潜在 失效后果 S. C 分 类 潜在失效 起因/机理 现行预防过程控制 ---预防(P) ---探测 (D)

1.制作参数参 照表;提高调 机员的技术水 注塑: 平 刘金堂 2.经常性清洗 及更换模具配 件

7

2

3 42

外观不良 5.3 首件确认 产品尺寸超差

客户投诉,退货

4 未按成型工艺参数表设定

2 按成型工艺参数表重新设定参数 2

2 16

客户投诉,退货

5

3 30

6

生产自检

外观不良

客户投诉,退货

4

成型条件不稳定

技术员操作失误

2 重新对准射嘴

3 24

过程潜在失效模式及后果分析(PFMEA)

产品名称: 客 户: 核心小组:XXXX

过程 严重度(S) 频度(O) 探测度(D) 过程 工艺 功能 1.料温低,注射压力小, 保压时间短 2.注射剂量过少,注射压 力过小 3.锁模力不够,料温过 高,注射压力过大,保压 时间过长,保压压力过大 4.模温过低,注射速度过 快,注射压力过大 5.注射速度过快,注射压 力过大 6.保压时间不合理,注射 压力不合理(第二段) 7.原材料中含有一定阻燃 剂,导致模具发红 潜在 失效模式 潜在 失效后果 S. C 分 类 潜在失效 起因/机理 现行预防过程控制 ---预防(P) ---探测 (D)

2

注塑成型过程FMEA案例

时对蒸汽时间进行点检,并作记录 2

20

并作记录

上模前对模具进行点检并作记录

2

8

每小时对工艺进行点检

2

12

每小时对工艺进行点检

2

18

安装好料枪后指导员进行复检

2

16

建议措施

核心小组

责任及目 标完成日

期

采取的措施

措施结果

S

O

D

RPN

1/3

2

16

对预压压力进行点检并作记录

2

12

每小时对生产产品进行检查并作记 录

3

36

每小时对生产产品进行检查并作记 录

3

36

上模前对料枪进行点检

3

24

上模前对顶针及弹簧进行点检

2

16

每两小时对蒸汽压力和东汽时间进 行点检,并作记录

2

24

每两小时对蒸汽压力和东汽时间进 行点检,并作记录

2

16

上模前对水喉进行点检,及每两小

项 目

车型年 ∕车辆 类型

74978/9-4CL0A 74976/77-4CL0A 74976/77-4CL0A-PAD

P32R

过程 责任

关键 日期

过程

制编

日期(编制)FMEA

零件∕过 程编号

过程功能要 求

潜在失效模式

潜在失效后果

严重S 度

级别

潜在失效起因∕机理 频度O

现行过程控制预防

密度

进料

外观

数量

成 型

毛边

难实装及影响外观

2

外观

变形

难实装及不能使用

3

重压(重成型)

不能使用

注塑成型 过程FMEA-A0-2018-09-30

2 36 3 54 2 36

参照物性表执行 修模处理

提高射击速

2 42

降低射速

2 42

降低射压

3 42

模温机点检

2 28

点检公母模温

2 42

延长冷却时间

产品气苍

影响产品外观, 客户不满意

7

★

烘料时间不足 烘料温度不足

3

根据料性设定烘 料温度

加料员点检

3

根据料性设定烘 料温度

加料员点检

3 63 3 63

加料员加强点检 加料员加强点检

成型2017/11/14 成型2017/11/14

烘料员加强点检 烘料员加强点检

7 2 3 42 7 2 3 42

模具温度过低

的产品

产品表面光泽 度、亮度不均

影响产品外观, 客户不满意

6

模具咬花喷沙不适

★

料管温度过高

模具本身设计时存在浇口不合

理与排气不良

4 2

3

射出速度过大

3

产品毛边、毛 人工处理困难 影

刺过大

响产品实配

5

★

射出压力过大 模具温度过高

3 2

锁模力不够

2

合模处间隙过大

3

模具被溅上油污

3

亮痕、亮点 影响产品外观 6 ★

责任与目标完成日 期

措施结果

采行措施

严发难 重 生 检 RPN 度度度

色差不良 影响产品外观 7 ★

原料本身不良

2

色板不符合

2

材质不符 影响正常生产 7 ■

外包商疏忽

2

进料/满足 异点、杂质 影响正常生产 6 ■

原料本身不良

2

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

偏重 偏轻

强度增大、重量增重、成本 增加

4

强度减弱、重量不足,顾客 投诉

5

干

干燥时间长 浪费资源

2

燥

时间

干燥时间短 产品湿

4

料枪风压不够 原料密度过大 原料密度过小 未检查出 未检查出

2 调整料枪风压

每两小时对风压进行点检

2 更换原料密度

每小时对机位产品进行巡查

4 更换原料密度

每小时对机位产品进行巡查

3

重新设定预压时间及返工 重新预压

对预压时间进行点检并作记录

3 36

压力设定错误、未对预压 压力进行检查

2

重新设定预压压力及返工 重新预压

对预压压力进行点检并作记录

2 16

压力设定错误、未对预压 压力进行检查

2 重新设定预压压力

对预压压力进行点检并作记录

2 12

模具未安装好、参数设定 与质量不符

2

检查模具及调整啤机参数

P32R

潜在 失效 模式

料枪凹进

潜在 失效 后果

影响外观

过程责任

关键日期

严重 度S 级别

潜在失效 起因∕机理

4

料枪螺丝未锁

编 制人

FMEA日期(编 制)

频度 O

现行过程 控制预防

(修订)

现行过程控制探测

探测 度D RPN

建议措施

3 重新安装料枪

安装好料枪后指导员进行复检

2 24

料枪开花

影响外观

4

重量

MSA分析

2 20

FMEA编号

核心小组

责任及 目标完 成日期

采取的措施

QR-Q-073

措施结果

S

O

D RPN

2/3

项

目

车型年 ∕车辆 类型

零件最∕ 过程

过终程 功能

编检号

要求

查

外观

74978/9-4CL0A 74976/77-4CL0A 74976/77-4CL0A-PAD

2

4

2 对于盘点数进行抽检

每月进行仓库数量盘点

2 16

盘点数据错误

2 对于盘点数进行抽检

每月进行仓库数量盘点

3 18

未对仓库消防设施进行点 检

2

按规定期限限进行点检确认

3 30

时间设定错误、未对预压 时间进行检查

4 重新设定预压时间

对预压时间进行点检并作记录

3 36

时间设定错误、未对预压 时间进行检查

3 检查产品是否有湿潮

每批次隔日全检确认

2 检查产品是否有湿潮

每批次隔日全检确认

2 16 3 24 3 60 3 18 3 24

时间长

浪费资源

2

时间

时间短

货品结合达不到要求

4

产

品

组

温度高

浪费资源

4

装

温度

温度低

货品结合达不到要求

4

装车方法

产品外观

4

碰伤

客户投诉

4

外观 包装方法错 客户投诉、难包装

5

包

标签错

过程FMEA项ຫໍສະໝຸດ 目车型年 ∕车辆 类型

零件∕ 过程

过程 功能

编号

要求

74978/9-4CL0A 74976/77-4CL0A 74976/77-4CL0A-PAD

P32R

过程责任 关键日期

潜在 失效 模式

潜在 失效 后果

严重 度S 级别

编 制人

潜在失效 起因∕机理

FMEA日期(编 制)

频度 O

现行过程 控制预防

每次开机对温度进行点检

3 24

装车方法不正确,未按要 求作业

2 重新装车

对每个车仔装车方法进行检查

2 16

操作方法不正确

3 全检

教育及培训作业员按工作指引操作 2 24

工作指引错误或未按指引 作业

2 全检

更正工作指引教育及培训作业员按 工作指引操作

2

20

工作不认真

2 全检

教育及培训作业员

2 24

工作不认真

每小时对工艺进行点检 每小时对工艺进行点检 安装好料枪后指导员进行复检

2 12 2 18 2 16

FMEA编号

核心小组

责任及 目标完 成日期

采取的措施

QR-Q-073

措施结果

S

O

D RPN

1/3

过程FMEA

项

目

车型年 ∕车辆 类型

零件∕ 过程 过程 功能外观

编成号

要求

型

74978/9-4CL0A 74976/77-4CL0A 74976/77-4CL0A-PAD

4

预压压力

预压压力偏大 难生产及浪费资源

3

尺寸偏大

难实装

6

规格尺寸

尺寸偏小

实装松动及难实装

6

入料不饱

货品强度及不能使用

4

供应商来料品质不良

1 退回供应商

对每批来料进行抽查两包检查密度 2

4

供应商来料品质不良 供应商来料品质不良 盘点数据错误

1 退回供应商

对每批来料进行两包抽查密度

2

4

1 退回供应商

对每批来料抽查一包进行原料外观 检查

送错货、客户投诉

6

装

漏检 异物混入

客户投诉

5

多装

浪费资源

4

数量

少装

客户投诉

5

最

外观 判定

误判警报

浪费资源

5

终 检

准确

漏判警报

不合格品送给客户、客户投 诉

5

查

工作不认真

3 全检

教育及培训作业员

3 18

工作不认真

2 全检

教育及培训作业员

3 24

工作不认真

2 全检

每次开机对温度进行点检

2 16

工作不认真

2 全检

并作记录

毛边

难实装及影响外观

2

模具未安装好、模具老化 2 重新安装模具、检修模具 上模前对模具进行点检并作记录

2

8

建议措施

变形

难实装及不能使用

外观

重压(重成 型)

不能使用

成

料枪凸出

难实装及不能使用

型

3

工艺参数与实际质量不符 2 调整工艺时间

3

工艺参数与实际质量不符 3 调整工艺时间

4

料枪螺丝未锁

2 重新安装料枪

每小时对生产产品进行检查并作记 录

3

36

模具未安装好、参数设定 与质量不符

2

检查模具及调整啤机参数

每小时对生产产品进行检查并作记 录

3

36

料枪坏、未点检

2 更换料枪

上模前对料枪进行点检

3 24

成

顶烂

不能使用

4

型

融着率低

货品强度不够、客户投诉

6

外观

融着率高

浪费资源

4

起鼓(发涨) 难实装及不能使用

5

顶针及弹簧变形

2 更换顶针及弹簧

上模前对顶针及弹簧进行点检

2 16

蒸汽压力不够及蒸汽时间 过短

2

重新设定蒸汽压力及蒸汽 每两小时对蒸汽压力和东汽时间进

时间

行点检,并作记录

2

24

蒸汽压力过高及蒸汽时间 过长

2

重新设定蒸汽压力及蒸汽 每两小时对蒸汽压力和东汽时间进

时间

行点检,并作记录

2

16

水喉坏、蒸汽时间过长

上模前对水喉进行点检,及每两小 2 调整水喉及调整蒸汽时间 时对蒸汽时间进行点检,并作记录 2 20

(修订)

现行过程控制探测

探测 度D RPN

密度大

强度增大、重量超重、成本 增加

2

进 料

密度

密度小

强度减弱、重量不足,顾客 投诉

2

外观 色差

产品外观

2

仓

无法交货

4

库

数量

数量不准确

库存积压过多,周转率低

3

管

理

防火 消防设施过期 安全隐患

5

时间过长

浪费资源

3

预压时间

预

时间过短

产品收缩及难生产

4

压

预压压力偏小 产品收缩及难生产

2 全检

用顔色标签区别及教育及培训作业 员

2

20

工作指引错误或未按指引 作业

2 全检

更正工作指引教育及培训作业员按 工作指引操作

2

16

工作指引错误或未按指引 作业

2 全检

更正工作指引教育及培训作业员按 工作指引操作

2

20

基准过严

3

培训考核合格才可上岗工 作

MSA分析

2 30

基准过松

2

培训考核合格才可上岗工 作