proe tol组装公差分析

proe形位公差基准标注

proe形位公差基准标注ProE形位公差基准标注形位公差是机械零件制造中常用的一种工艺要求,用于描述零件的几何形状和位置误差。

在ProE软件中,形位公差可以通过基准标注的方式进行标注。

本文将介绍ProE软件中形位公差基准标注的方法和注意事项。

一、形位公差的定义形位公差是指零件表面上某个特定的几何图形与其基准面或基准轴之间的位置关系。

形位公差包括平行度、垂直度、同轴度、同心度、位置度等。

二、ProE形位公差基准标注的方法1. 选择基准面或基准轴:在ProE软件中,首先需要选择一个作为基准的面或轴线,用于确定零件的位置基准。

2. 选择形位公差类型:根据零件上需要标注的形位公差类型,选择相应的标注工具,如平行度、垂直度、同轴度等。

3. 标注形位公差:在选择了形位公差类型后,将鼠标移动到需要标注的位置上,点击鼠标左键,即可在该位置上标注相应的形位公差。

4. 调整形位公差标注的位置和方向:在标注形位公差后,可以通过鼠标拖动标注位置,或通过旋转工具调整标注方向,以满足设计要求。

三、形位公差基准标注的注意事项1. 标注基准面或基准轴时,应选择最合适的位置和方向,以确保形位公差的准确性。

2. 标注形位公差时,应根据设计要求选择合适的公差值,避免过大或过小的公差值对零件装配和使用产生不良影响。

3. 在标注形位公差时,应注意标注位置的清晰度和可读性,避免标注文字与其他图形重叠或模糊不清。

4. 在标注形位公差时,应注意标注的一致性和统一性,避免不同特征之间形位公差标注的混乱和冲突。

5. 在标注形位公差时,应考虑到零件的实际加工和检测方式,避免形位公差标注与实际加工和检测能力不匹配。

四、形位公差基准标注的优势和应用1. 形位公差基准标注可以准确描述零件的位置关系,提高零件的装配精度和使用可靠性。

2. 形位公差基准标注可以指导零件的加工和检测过程,提高生产效率和质量控制水平。

3. 形位公差基准标注可以减少零件的制造成本和装配调试时间,提高生产效益和经济效益。

机械设计中的零件装配与公差分析

机械设计中的零件装配与公差分析在机械设计过程中,零件装配与公差分析是非常关键的一步。

它能够确保产品的功能和性能符合设计要求,同时也能够提高产品的质量和可靠性。

下面,我们将深入探讨机械设计中的零件装配与公差分析的重要性和方法。

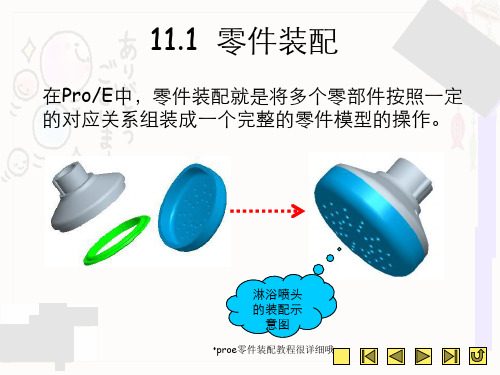

1.零件装配的重要性零件装配是将设计好的零件组装在一起,形成一个完整的产品。

在机械设计中,零件装配的质量直接影响产品的功能和性能。

如果装配不良,可能会导致产品失效或者性能下降。

因此,在进行零件装配时,我们需要考虑以下几个方面:1.1 尺寸配合尺寸配合主要涉及零件之间的配合间隙和公差。

合适的配合间隙和公差可以确保零件能够正确拼装在一起,并且在使用过程中不会产生过大的摩擦或者间隙。

因此,在进行零件装配时,我们需要根据设计要求和材料特性来确定合适的尺寸配合。

1.2 强度要求在机械设计中,零件通常需要承受一定的载荷和应力。

因此,在进行零件装配时,我们需要确保零件之间的连接紧固可靠,能够承受相应的载荷和应力。

如果连接不牢固,可能导致零件位移、松动或者断裂,从而影响产品的使用。

1.3 运动要求某些机械产品需要进行定向运动,例如,齿轮传动系统。

在进行零件装配时,我们需要确保零件之间的相对位置和运动关系符合设计要求。

如果装配不当,可能会导致运动不畅或者运动阻力过大,从而影响产品的使用效果。

2.公差分析的重要性在机械设计中,公差分析是一个非常重要的环节。

公差是指零件或装配件的尺寸、形状和位置的偏差范围。

公差分析可以评估零件装配的可行性和可靠性,帮助设计师确定合适的公差要求。

具体来说,公差分析有以下几个作用:2.1 评估装配可行性在进行零件装配时,不同制造工艺和设备对公差的控制能力不同。

通过公差分析,可以评估零件之间的配合是否可行,是否能够在给定的公差范围内进行装配。

如果公差范围太小,可能会导致装配困难或者不可行;如果公差范围太大,可能会导致装配过松,影响产品的使用寿命。

因此,在进行装配设计时,我们需要合理确定公差范围。

Creo 装配详解

© 2002 PTC

模型分解操作

© 2002 PTC

记录分解操作

© 2002 PTC

元件的分解状态操作

© 2002 PTC

建立组件分解图的操作步骤如下:

打开已有的组件模型,单击菜单【视图】→【分解】→【分解视图 】选项,图形窗口中的组件模型按系统默认的分解位置显示分解图。 单击菜单【视图】→【分解】→【编辑位置】选项,打开〖分解位 置〗对话框。 选定移动参照,选择零件并拖动调整其位置完成分解图。

© 2002 PTC

常用的几个命令的功能描述如下:

1.“元件操作”→主要是对装配件进行复制/

成组/合并/删除等等操作。 2.“编辑位置”、“分解视图”→ 主要是创建 并修改装配件的爆炸图。 3.“装配”、“创建”→ 主要是调入零件开始

创建装配件、在装配件的基础上再新建

新的三维特征,如倒圆角等等。

© 2002 PTC

装配界面如图: 常用工具:

按新建工具 点此即可进入装 配模块

© 2002 PTC

在组件模块工作环境中,单击按钮 在弹出的〖打开〗对话框中选择 要装配的零件后,单击【打开】按钮,系统显示元件放置操控板。

© 2002 PTC

移动:使用〖移动〗面板可移动正在装配的元件,使元件的取放更加 方便。当〖移动〗面板处于活动状态时,将暂停所有其他元件的放置操 作。要移动参与组装的元件,必须封装或用预定义约束集配置该元件。 在〖移动〗面板中,可使用下列选项: 运动类型:选择运动类型。默认值是“平移”。 定向模式:重定向视图。 平移:在平面范围内移动元件。 旋转:旋转元件。 调整:调整元件的位置。

定义新零件

定义新的子装配

生成装配的分解状态

© 2002 PTC

基于PROE的电机装配尺寸公差分析

4. 选取第一个测量参照:发动机转轴右侧轴承的右表面 (参见下图)。

5. 单击 开启基准平面的显示。 6. 选取第二个测量参照:弹簧垫圈中的 DTM4。

注释:重新启动测量 如果由于出错而想要重新开始,可在“测量表”(Measurement Table) 视图 中右键单击,然后从快捷菜单中选取“重新开始测量”(Restart Measure)。 任务 3. 选取尺寸。 选取测量参照后,尺寸环中第一个尺寸的所有候选尺寸会显示出来。在此情况下,您会看 到沿测量方向放置且端点与所选曲面对齐的所有轴承的尺寸。 技巧:重新显示候选尺寸 在尺寸选取过程中,活动零件的候选尺寸会自动显示出来。可通过单击一 个新零件来更改活动零件。如果未看到预期的尺寸,可能是活动零件有问 题。这时请单击您要从中选取尺寸的零件。 1. 选取轴承宽度 (.551±.003)。 此外不再需要轴承的其它尺寸。 2. 将 Pro/ENGINEER 中的视图设置为 ISO 已保存的视图。 3. 单击转轴以显示该零件的候选尺寸。请注意,必须选取实际的零件曲面,而非选取 横截面平面。

1. 双击“测量表”(Measurement Table) 视图中的测量名称,将其重命名为 End_Play。

2. 双击“测量表”(Measurement Table) 中的测量公差 (第一行、第三列),打开“编辑 公差”(Edit Tolerance) 小部件。将精度设置为 3,对称公差设置为 ±.015。

任务 5. 继续尺寸选取过程。

1. 在“测量表”(Measurement Table) 视图中右键单击,从快捷菜单中选取“恢复选取” (Resume Selection)。

[机械]Pro_E教程之公差标注

![[机械]Pro_E教程之公差标注](https://img.taocdn.com/s3/m/521fd91eaef8941ea66e0505.png)

祕訣1:使用羽量化功能加快大型組件的彩現速度PhotoRender流程會彩現所有模型曲面,包括可能不會在最終圖像中出現的大型模型內部曲面。

彩現這些額外的表面,可能會不必要地增加完成此一流程所需要的時間。

將這些曲面排除在Photorender計算之外的方法之一,便是使用羽量化功能。

羽量化功能收錄在Pro/ENGINEER Wildfire4.0Foundation的Advanced Assembly Extension中。

1.將要彩現的組件擷取至作業階段中(請參閱圖1中的推土機組件。

注意所有內側曲面和邊(以隱藏線代表。

除非前景中的零件是透明的,否則這些內側曲面不會在模型彩現時出現。

圖12.按一下「檔案」(File>「儲存副本」(Save a Copy,再將「類型」(Type設定為「羽量化」(Shrinkwrap。

輸入一個新的名稱或接受預設名稱,然後按一下「確定」(OK。

接受「建立羽量化」(CREATE SHRINKWRAP對話方塊中的所有預設選項,然後按一下「確定」(OK。

Pro/ENGINEER Wildfire4.0會在完成此流程之後,將羽量化模型儲存在工作目錄中。

按一下「檔案」(File>「開啟」(Open,再選取剛才建立的羽量化檔案(在本例中為"bulldozer_sw0001.prt"。

Pro/ENGINEER Wildfire4.0建立的這個零件只包含組件的外側曲面,而未包含不會在彩現模型中出現的任何內側曲面。

3.Pro/ENGINEER Wildfire4.0只保留了原始模型中三分之一的曲面。

此一新的模型將僅由曲面組成。

圖2所顯示的即為在羽量化零件中建立的曲面。

圖24.在各個元件層級上指派的任何外觀資訊(除了紋理貼圖以外將會與羽量化模型一併儲存。

材質、凹凸貼圖或貼花應直接套用至羽量化模型上。

在此範例中,PTC企業標誌套用於羽量化模型上,但顏色則是套用至個別的零件或組件上。

ProE在3D图中标注公差

ProE在3D图中标注公差随着计算机技术的迅猛发展,工业设计领域的三维设计软件得到了前所未有的发展。

各种三维CAD/CAM软件系统应运而生,各具特色。

其中PTC(美国参数技术)公司开发的Pro/ENGINEER软件系统表现得非常突出,其"参数化"及"单一数据库"的设计理念使产品的设计与更改更加简易、灵活。

该软件系统囊括了零件设计、产品装配、模具开发、NC加工、板金件设计、铸造件设计、自动量测、机构仿真和应力分析等多种功能。

它的出现彻底地改变了传统CAD/CAM软件的作业方式,大大缩短了用户开发产品的时间。

由于传统的设计模式是在产品的造型和装配设计基本完成后才进行公差设计,因此Pro/ENGINEER软件将公差标注功能放在基本工程图模块和Pro/DETAIL模块中,公差的立体标注功能还不够完善。

随着先进制造技术的日益普及,现代产品设计的公差3D表示已经成为必然趋势。

一、Pro/ENGINEER系统的公差概念1、公差的分类根据互换性和公差的分类,公差可分为线性公差(DimensionTolerance)和形位公差(Geometric Tolerance)。

线性公差用来表示尺寸的范围,即加工(装配)时所允许的尺寸变动量;形位公差用来表示所允许的几何形状变动量以及所允许相对于基准位置的变动量。

由于翻译的原因,在Pro/ENGINEER系统中, Dimension Tolerance和Geometric Tolerance分别称为尺寸公差和几何公差,因此本文将两种称呼并列。

在零件模式下,线性(尺寸)公差归属于尺寸属性,形位(几何)公差归属于注释特征,在组件模式下,公差标注有其特殊性,因此需要分别叙述。

本文以变速箱为例,分别标注箱体轴承支座半圆的直径、中心距等尺寸公差和圆柱度、位置度等几何公差,以及装配体的从动尺寸公差。

2.绘图环境设置在零件/组件模式下标注公差,必须先设置环境变量,单击菜单栏中[工具]/[选项]命令,系统弹出"选项"对话框,在"选项"和"值"两栏中依次输入表1中的数值。

Proe工程图尺寸公差

Pro/Engineer Drawing 工程图尺寸公差

作者:佚名文章来源:不详点击数:更新时间:2006-6-20

内容摘要:1 建立公差选择DRAWING- Advanced Tol Setup Standard ISO/DIN 。

,即可建立基于iso的公差· 5。

2 改变公差等级菜单DRAWING- Advanced Tol Setup Model Class 选择四种选项的一种:可以利用命令TOL SETU

5.8.1 建立公差

选择DRAWING- > Advanced > Tol Setup > Standard > ISO/DIN .,即可建立基于iso的公差

· 5.8.2 改变公差等级

菜单DRAWING- > Advanced > Tol Setup > Model Class >选择四种选项的一种:

可以利用命令TOL SETUP > Tol Tables>来修改/调入/保存/显示公差表

· 5.8.3 修改公差类型

1.选择菜单:DETAIL > Modify > Dimension .

2.选择尺寸,确认

3.在公差模式(Tolerance Mode)框中,选择一种,并确定相应的公差值。

4.ok

· 5.8.4 修改公差值

方法1:modify-value,点击公差值数值

方法2:modify-dimensions,修改公差值。

PROE零件装配连接类型及自由度

PROE零件装配连接类型及自由度

类型

平面与平面对齐/匹配

球

(ball)

3

3

0

在任何方向旋转。其旋转自由度为3,平移自由度为0

点与点对齐

焊接

0

0

0

将两个主体粘在一起。构件的自由度为0.类似于刚性连接

坐标系对齐

轴承

(bearing)

4

3

1

看成组合球形接头及滑块接头,构件可以在3个轴向任意旋转,同时也可以沿指定的轴方向平移,故旋转自由度为3,平移自由度为1

点与轴线对齐

常规

(general)

视具体约束而定

视具体约束而定

视具体约束而定

常规连接自由度可以由用户自己选择,自由度数目可以根据实际的需要选择合适的约束来得到。

匹配、对齐、插入、坐标系、线上点、曲面上点、曲面上边

6DOF6ຫໍສະໝຸດ 33在任何方向上平移或旋转,具有3个旋转自由度和3个平移自由度,可用6DOF连接建模,具有3根旋转运动轴和3根平移运动轴的接头,该接头不影响模型元件之间的相对运动,因为没有应用任何约束。6DOF连接可用作应用伺服电动机或建模任何所需要类型接头的位置

坐标系对齐

槽

(solt)

2

1

1

槽连接时两个主体之间的一个点与曲线连接。从动件上的一点始终在主动件上的一根曲线(3D)上运动。槽连接只使两个主体按所指定的要求运动,不检查两个主体之间是否干涉,点和曲线可以是零件实体以外的基准点和基准曲线,也可以在实体内部

Proe工程图标注形位公差——同心度

10.点击“Datum Refs”“Primary”Basic—B;点击“Tol Value”Overall Tolerance——0.01(设置基准和形位公差值) 。

11. 点击“Symbols”勾选 Diameter Symbol点击“Model Refs”;

12 选择形位公差图框键头的放置位置,点选尺寸线(如图)点击鼠标中键确认OK。

B

7.将基准移至尺寸线上,标注外径尺寸后,选中基准符号后点鼠标右键属性(Properties)弹出右图对话框,点击“In Dim” 即将基准符号放置在尺寸线上,选择要放置的尺寸线即可,点击 OK 确认。

8.点击形位公差命令,弹出图示对话框,选择同心度如图

同心度

9.点击图示按钮,选择中心轴选择形位公差的放置位置,选择“Normal Leader” 。

2.弹出如下图对话框后,点击图示基准符号后,点击:OK 确认。 3.ctrl+s,保存文件。

4.创建工程图:文件 File新建 New工程图 Drawing输入品名选择模版及单位OK。 5. 插入视图,选择 FRONT 平面,选择显示隐藏线后,按鼠标中键确认。

6. 出现图示基准轴后,选中后点鼠标右键属性(Properties)弹出右图对话框,更改基准轴名称。

将基准移至尺寸线上标注外径尺寸后选中基准符号后点鼠标右键属性properties弹出右图对话框点击indim即将基准符号放置在尺寸线上选择要放置的尺寸线即可点击ok确认

工程图标注形位公差

下面以同心度的标注为例

1.打开零件图,点击

创建中心轴 A_12,确认 OK 后,右键点击图示轴直至弹出如下图对话框,点击属性命令(Properties).

13.稍稍调整下位置即可完成形位公差的标注

.Leabharlann

Proe添加形位公差

Proe添加形位公差

Pro/Engineer Drawing 添加形位公差

作者:佚名⽂章来源:不详点击数: 4 更新时间:2006-6-20

内容摘要:1 指定基准菜单:DETAIL Create Geom Tol set datum 选择⼀个基准平⾯作为基准,如A · 7。

2 添加形位公差菜单:DETAIL Create Geom Tol Specify Tol 。

出现对话框(图⽚

· 7.1.1 指定基准

菜单:DETAIL > Create > Geom Tol > set datum

选择⼀个基准平⾯作为基准,如A

· 7.1.2 添加形位公差

1.菜单:DETAIL > Create > Geom Tol > Specify Tol .

2.出现对话框

(图⽚较⼤请放⼤后查看)

1.在model refs中,指定放置参考

2.在datum Refs中,指定基准(第1,2,3,基准),如DTM1,

3.在Tol Value指定公差⼤⼩:

4.在Symbol中,指定公差的其他相关符号,如最⼤实体原则等

3.根据指定好的形式,点击“place Gtol...”放置公差;

4.如需要添加其他公差,点击"New Gtol"

5.点击"OK"确定。

Tolerance Analysis 公差分析

AgendaIntroductionTheoryTolerance AnalysisTolerance AnalysisPro/E Wildfire 4.0 Tolerance Analysis ExtensionTopic INTRODUCTION品質Motorola 公司在1970年代中期到年代中期的十年間,由於品質競爭失利,節節敗M t l年代中期到年代中期的十年間由於品質競爭失利節節敗退。

彩色電視機廠在1974年關閉,音響廠在1980年停業,電腦記憶晶片也在1985年向日本廠商降服,眼看就要倒閉。

當時該公司董事長一面向美國政府要求保護年向日本廠商降服眼看就要倒閉當時該公司董事長一面向美國政府要求保護,一方面提出高品質策略全面向6σ品質邁進,使生產線不良率降低至PPM 水準。

終於其無線呼叫器在日本市場大獲全勝,成為美國公司起死回生的典範。

其重返競技場的力量即為高品質的產品與服務,1988年該公司獲得第一屆美國品質獎(The First Annual Malcolm Bealdrige National Quality Award)(The First Annual Malcolm Bealdrige National Quality Award)。

變異萬物皆有變化,工業產品也隨時伴有差異,同種產品間功能或尺寸的差異被稱之為萬物皆有變化工業產品也隨時伴有差異同種產品間功能或尺寸的差異被稱之為變異(Variation)。

變異小不影響顧客的滿意程度或後續工程的作業是可以容許的;一旦變異影響客戶的滿意程度,那麼變異就成了品質的大敵。

一旦變異影響客戶的滿意程度那麼變異就成了品質的大敵在Motorola 有句口號:Variation is the Enemy of Customer Satisfaction。

具有連續性的品質特性,在製程正常時會呈常態分配,由常態分配可算出超出規格的不良率。

99.9%常有企業會很引以自豪的表示自己的良率達到99%,但是99%僅是3.8 個標準差,但是38個標準差意謂著每一百萬次中,會有6000 次以上失誤產生,這樣的數字其實是令人心驚膽跳。

组装公差分析

组装公差分析公差分析主要是探讨一个描述工件组合后,其公差变动模式,一个好的公差分析模式可以预测组件公差能吻合实际组件公差界限有多少,其预测之机率愈大愈好。

组装公差分析可分成三种模式:最坏状况模式(Worst-case model)、统计模式(Statistical model)和蒙地卡罗模式(Monte Carlo model).概念Dimension chain (sometimes called tolerance chain) is a closed loop of interrelated dimensions. It consists of increasing, decreasing links and a single concluding link. In figures 2-4 and 2-5, link i is the increasing link, d is a decreasing link and c is the concluding link.Apparently, the concluding link c is the one whose tolerance is of interest and which is produced indirectly. Increasing and decreasing links (both called contributing links) are the ones that by increasing them, concluding link increases and decreases; respectively.Figure 1. Dimension Chain of c, 2 links, 1D Figure 2.: Dimension Chain of c, 4 links, 1DThe equation for evaluating the concluding link dimension is [Lin and Zhang (2001)]:---------(1)Where:Σi: The summation of the increasing link dimensions.Σd: The summation of the decreasing link dimensions.j: increasing links index.k: decreasing links index.l: number of increasing links.m: number of decreasing links.For figure 1 ,c can be found as:c = i -d ------(2)As for chain in figure 2, c can be found as:c = (i1 + i2)-( d1 + d2) ------(3)1. 最坏状况模式(Worst-case model)最坏状况模式又称上下偏差模式、极限模式、完全互换模式,此模式是以工件的最大及最小状况组合,可以满足完全互换性、组件公差最大.In worst-case method, the concluding dimension’s tolerance Δc can be found as following:------(4)Referring to figure 2 and equations (3 and 4), the deviation of the concluding link is:Δc = Δi1 + Δi2 + Δd1 + Δd2------(5)T0: 总公差m: 零件之数目Ti: 各零件之公差2. 统计模式(Statistical model)大量生产的产品,其零组件因为生产过程的变异所造成的公差呈统计分布,统计公差分析虽然可以估算结果尺寸公差的特性,但实际的分布情形还是无法掌握,统计模拟即是透过随机取样的原理统计模式又称均方根和模式(Root sum squared model),假设各零件公差都依据本身的特征或加工条件会符合常态之钟型曲线分布,且分布中心与公差带中心值相同,分布范围与公差范围也相同,组合公差为--------(6)m: 零件个数 , Ti :各零件之尺寸公差另一种堆栈统计公差观念如下In statistical method, the concluding dimension’s tolerance Δc can be found as following:--------(7)Referring to figure 2 and equations (5 and 7), the deviation of the concluding link is:------------------(8)Reduction if eliminated (贡献度)1. Statistical Contribution= ------------------------(9)2. Worst Case Contribution-------------------------------------------(10)其中 Ci : Worst Case Clearance蒙地卡罗模式(Monte Carlo model)「蒙地卡罗方法」是一种数值方法,利用随机数取样(Random sampling) 模拟来解决数学问题。

模具零件的公差配合、形位公差及表面粗糙度要求

模具零件的公差配合、形位公差及表面粗糙度要求2010-01-27 09:04:53| 分类:默认分类| 标签:|字号大中小订阅模具零件的公差配合、形位公差及表面粗糙度要求设计模具时,应根据模具零件的功能和固定方式及配合要求的不同,合理选用其公差配合、形位公差及表面粗糙度。

否则,将不仅直接影响模具的正常工作和冲压件的质量,而且也影响模具的使用寿命和制造成本。

一、模具零件的公差配合要求模具零件的公差配合分为过盈配合、过渡配合及间隙配合三种。

过盈配合用于模具工作时其零件之间没有相对运动且又不经常拆装的零件,如导柱、导套与模板的配合;过渡配合用于模具工作时其零件之间没有相对运动但需要经常拆装的零件,如压入式凸模与固定板的配合;间隙配合用于模具工作时需要相对运动的零件,如导柱与导套之间的配合等。

模具中常用零件的公差配合见下表。

二、模具零件的形公差形位公差是形状和位置公差的简称,它包括直线度、平面度、圆柱度、平行度、垂直度、同轴度、对称度及圆跳动公差等多种。

根据模具零件的技术要求,应合理选用其形位公差的种类及数值。

模具零件中常用的形位公差有平行度、垂直度、同轴度、圆柱度及圆跳动公差等,现分述如下:1、平行度公差模板、凹模板、垫板、固定板、导板、卸料板、压边圈等板类零件的两平面应有平行度要求,一般可按下表选取。

注:1.基本尺寸是指被测表面的最大长度尺寸和最大宽度尺寸。

2.滚动式导柱模架的模座平行度公差采用公差等级4级。

2.垂直度公差矩形、圆形凹模板的直角面,凸、凹模(或凸凹模)固定板安装孔的轴线与其基准面,模板上模柄(压入式模柄)安装孔的轴线与其基准面,一般均应有垂直度要求,可按下表的垂直度公差选取。

而上、下模板的导柱、导套安装孔的轴线与其基准面的垂直度公差,应按如下规定:安装滑动式导柱、导套时取为0.01:100;安装滚动式导柱、导套时取为0.005:100。

>25~40>40~63>63~100>100~160>160~250>250~400公差等级5公差值0.0100.0120.0150.0200.0250.030注:1.基本尺寸是指被测零件的短边长度。

proe零件装配教程很详细哦

运动参照:选取参照类型来定义方向,参照一般 为轴线或直边。 运动增量:指定元件平移的尺寸增量。 位置:用来显示元件的位置变化大小。

•proe零件装配教程很详细哦

• 实例2 创建汽车的爆炸图

汽车爆炸 图效果

•proe零件装配教程很详细哦

启动Pro/E,打开光盘中 本实例对应文件夹下的汽 车模型文件“car.asm”

•proe零件装配教程很详细哦

单击“组件”控制面板 中的“应用并保存”按 钮,完成淋浴喷头模型 的装配

•proe零件装配教程很详细哦

• 8.1.3 装配知识点分析

“放置”上滑面板:用来添 加或删除约束类型,查看 或更改每个约束用到的参 照,设置偏移类型等。当 一个约束条件不能将元件 (即零部件)安装到位时, 常用该面板增加新的约束

•proe零件装配教程很详细哦

9.固定 使用“固定”约束可以将元件固定在当前位 置。

10.缺省 使用“缺省”约束可以将当前零部件的坐标 系与装配环境的坐标系对齐。该约束类型通 常用在首个被导入的零部件上。

•proe零件装配教程很详细哦

11.自动

系统根据选取的参照自动指定一种约束类型,

以此完成装配。

•proe零件装配教程很详细哦

4.坐标系

使用“坐标系”约束 可以将两个部件的坐 标系重合(X、Y、Z 轴完全重合),以起

到装配效果

•proe零件装配教程很详细哦

5.相切

使用“相切”约束 可以让两个平面 (或曲面,要求其 中至少有一个曲面) 变成相切关系

•proe零件装配教程很详细哦

6.线上点

使用“线上点”约束可 以将一个点对齐到某条 线(或其延长线)上, “点”可以是零部件的 顶点或基准点,“线” 可以是零部件的边线、

Proe想学习装配运动分析13页word文档

主体(Body) - 一个元件或彼此无相对运动的一组元件,主体内DOF=0。

连接(Connections) - 定义并约束相对运动的主体之间的关系。

自由度(Degrees of Freedom) - 允许的机械系统运动。

连接的作用是约束主体之间的相对运动,减少系统可能的总自由度。

拖动(Dragging) - 在屏幕上用鼠标拾取并移动机构。

动态(Dynamics) - 研究机构在受力后的运动。

执行电动机(Force Motor) - 作用于旋转轴或平移轴上(引起运动)的力。

齿轮副连接(Gear Pair Connection) - 应用到两连接轴的速度约束。

基础(Ground) - 不移动的主体。

其它主体相对于基础运动。

机构(Joints) - 特定的连接类型(例如销钉机构、滑块机构和球机构)。

运动(Kinematics) - 研究机构的运动,而不考虑移动机构所需的力。

环连接(Loop Connection) - 添加到运动环中的最后一个连接。

运动(Motion) - 主体受电动机或负荷作用时的移动方式。

放置约束(Placement Constraint) - 组件中放置元件并限制该元件在组件中运动的图元。

回放(Playback) - 记录并重放分析运行的结果。

伺服电动机(Servo Motor) - 定义一个主体相对于另一个主体运动的方式。

可在机构或几何图元上放置电动机,并可指定主体间的位置、速度或加速度运动。

LCS - 与主体相关的局部坐标系。

LCS 是与主体中定义的第一个零件相关的缺省坐标系。

UCS - 用户坐标系。

WCS - 全局坐标系。

组件的全局坐标系,它包括用于组件及该组件内所有主体的全局坐标系。

运动分析的定义在满足伺服电动机轮廓和机构连接、凸轮从动机构、槽从动机构或齿轮副连接的要求的情况下,模拟机构的运动。

运动分析不考虑受力,它模拟除质量和力之外的运动的所有方面。

因此,运动分析不能使用执行电动机,也不必为机构指定质量属性。

proe形位公差分解 -回复

proe形位公差分解-回复什么是形位公差分解?形位公差分解是一种用于描述零件之间相对位置和尺寸精度的方法。

它是根据几何要素之间的关系和约束来解释形位公差的意义和要求的过程。

形位公差分解是工程设计和制造过程中的一项重要任务,它有助于确保零件能够正确地配合、运动和功能。

形位公差分解的基本原理是将零件的功能要求转化为几何要素的形位公差。

几何要素是指零件上的一些特定的形状、位置或尺寸要求,如平面、直线、孔、轴等。

形位公差是指几何要素在零件和配合件之间所允许的误差范围。

通过形位公差分解,可以确定每个几何要素的具体公差要求,以便在制造过程中能够控制和验证零件的尺寸和位置精度。

形位公差分解的过程可以分为以下几个步骤:1. 确定功能要求:首先需要明确零件的功能要求,包括要配合的运动方式、受力情况、功能限制等。

这些要求将决定几何要素的类型和数量。

2. 识别几何要素:根据功能要求,确定需要考虑的几何要素。

例如,一个铰链连接需要考虑平面、直线和孔等几何要素。

3. 确定参考坐标系:为了进行形位公差的分析和计算,需要确定一个参考坐标系。

这个坐标系可以是零件内部的局部坐标系,也可以是与其他零件配合的全局坐标系。

4. 确定几何要素的公差类型:形位公差分为三种类型:位置公差、方位公差和线轴度公差。

根据几何要素的形状和功能要求,确定每个几何要素所属的公差类型。

5. 分解形位公差:针对每个几何要素,根据其公差类型和位置关系,逐步分解形位公差。

这包括确定每个几何要素的基准特征、公差带位于基准特征上的形状和位置公差等。

6. 公差链分析:通过公差链分析,可以确定各个几何要素之间的相对公差关系,以及整个零件的公差堆积和容忍度。

这有助于制定合理的公差方案,确保零件能够满足功能要求并与其他零件配合。

在形位公差分解的过程中,需要使用一些专业的工具和方法,如CAD软件、几何特征控制图、公差堆积分析等。

这些工具和方法能够帮助工程师精确地分析和计算几何要素的形位公差,并进行有效的公差控制和验证。

过程能力与公差分析及Creo应用课件ppt

目标

高质量 高良率 低Low FFR

二. 过程能力用于公差分析的背景

变异的分布类型

正态分布 双峰分布(非正态分布) 偏斜分布(非正态分布)

100 50 0 16 18 20 22 24 26 28

60 50 40 30 20 10 0

4 5 6 7 8 9 10 11

2. 建立封闭尺寸链图 3. 转换名义尺寸,将公 差转成对称公差 4. 按要求计算名义尺寸

5. 确定公差分析的方法

6. 按要求计算变异

三. 一般公差分析的理论

第二步 – 封闭尺寸链图

46.20

+0.20 - 0.60

必要条件 (Gap > 0)

20.00 ± 0.30

15.00 ± 0.25 10.00 ± 0.15

依Ti 概率3理.论转计换算= 第名,9i9个义. 尺尺寸寸对称,公将差公.

功能要求

在设计差时,转要成合对理地称制公定差各类公差,这样才能电使用子所方画的面图;纸符PW合生B产与实弹际的片需的要。可靠接触 第在五已步 知零– 方件法或的连定续义尺,寸统的计个手别法公差的情况下,结为了构解方零件面经;过装良配好或加的工滑后,动其结组合构公,差的翻变盖异情结况构,避,免或因为机装构配/装加工置过程,造成

零件公4差. 累按积要,求影响计产算品名品质义,尺此寸种为解决累积公差所进行的活动,称为公差分析。

第二步 – 封闭尺寸链图 第四步 – 计算名义尺寸

质量要求

过程能力用于公差分析的背景

外观;外壳与按键之间的间隙

5. 确定公差分析的方法

其他; 良好的运动或一些奇怪的杂音,零件松动

6. 按要求计算变异

proe中公差标注

由于野火中基准符号与国标不相同,我们可以自行定制。

第1步:先打开一个工程图,然后:设计师

点击格式菜单下面的符合库,提示中输入基准名:GBJZ

第2步:在菜单管理器中的符号库下,当你点击定义时,

此时弹出一个新的绘图窗口,在这里画出你所要的图形。

设计师 其中我们将栅格打开,间距为1mm,并使用栅格对齐。

第3步:画出符合国标的基准符号。

图中为了清晰,去掉了网格。

在草绘时使用捕捉方便。

设计师

第4步:点击菜单管理器中的“属性”命令。

出现下图所示对话框,其中我们先垂直于图元,然后选中

刚画好的图形下面的细短线(实际中它与工程图中的线相重合)。

其中符号实例高度固定,角度固定(基准旋转时字母不旋转)设计师

第5步:在第4步中,还有一个可变文本选项。

设计师 我们在这里可以预定义几个字母。

第6步:将第五步做好后点确定,并将所做符号存盘,可便于以后修改。

属性下面几个命令这里就不详讲了。

此时便可调用刚刚我们做好的基准了。

见下图。

最后一步:可以同时加入多个基准。

先选择可变文本,然后左键选择工程图中的线或边,再单击一上中键就OK了。

接着可以继续增加。

这里要说的是:基准符号A、B、C等应于工程图中的基准相对应哦。

⊙该文章转自【CAD设计师网站-[url][/url]】转载请保留版权原文链接:/old/proe/proejishu/proejishu02/200804/1056.html。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

組裝公差分析公差分析主要是探討一個描述工件組合後,其公差變動模式,一個好的公差分析模式可以預測組件公差能吻合實際組件公差界限有多少,其預測之機率愈大愈好。

組裝公差分析可分成三種模式:最壞狀況模式(Worst-case model)、統計模式(Statistical model)和蒙地卡羅模式(Monte Carlo model).概念Dimension chain (sometimes called tolerance chain) is a closed loop of interrelated dimensions. It consists of increasing, decreasing links and a single concluding link. In figures 2-4 and 2-5, link i is the increasing link, d is a decreasing link and c is the concluding link.Apparently, the concluding link c is the one whose tolerance is of interest and which is produced indirectly. Increasing and decreasing links (both called contributing links) are the ones that by increasing them, concluding link increases and decreases; respectively.Figure 1. Dimension Chain of c, 2 links, 1D Figure 2.: Dimension Chain of c, 4 links, 1D The equation for evaluating the concluding link dimension is [Lin andZhang (2001)]:---------(1)Where:Σi: The summation of the increasing link dimensions.Σd: The summation of the decreasing link dimensions.j: increasing links index.k: decreasing links index.l: number of increasing links.m: number of decreasing links.For figure 1 ,c can be found as:c = i -d ------(2)As for chain in figure 2, c can be found as:c = (i1 + i2)-( d1 + d2) ------(3)1. 最壞狀況模式(Worst-case model)最壞狀況模式又稱上下偏差模式、極限模式、完全互換模式,此模式是以工件的最大及最小狀況組合,可以滿足完全互換性、組件公差最大.In worst-case method, the concluding dimension’s tolerance Δc can be found as following:------(4)Referring to figure 2 and equations (3 and 4), the deviation of the concluding link is:Δc = Δi1 + Δi2 + Δd1 + Δd2------(5)T0: 總公差m: 零件之數目T i: 各零件之公差2. 統計模式(Statistical model)大量生產的產品,其零組件因為生產過程的變異所造成的公差呈統計分布,統計公差分析雖然可以估算結果尺寸公差的特性,但實際的分布情形還是無法掌握,統計模擬即是透過隨機取樣的原理統計模式又稱均方根和模式(Root sum squared model),假設各零件公差都依據本身的特徵或加工條件會符合常態之鐘型曲線分佈,且分佈中心與公差帶中心值相同,分佈範圍與公差範圍也相同,組合公差為--------(6)m: 零件個數 , Ti :各零件之尺寸公差另一種堆疊統計公差觀念如下In statistical method, the concluding dimension’s tolerance Δc can be found as following:--------(7)Referring to figure 2 and equations (5 and 7), the deviation of the concluding link is:------------------(8) Reduction if eliminated (貢獻度)1. Statistical Contribution= ------------------------(9)2. Worst Case Contribution-------------------------------------------(10)?其中 Ci : Worst Case Clearance蒙地卡羅模式(Monte Carlo model)「蒙地卡羅方法」是一種數值方法,利用亂數取樣(Random sampling) 模擬來解決數學問題。

在數學上,產生亂數,就是從一給定的數集合中選出的數,若從集合中不按順序隨機選取其中數字,稱為亂數,如果選到的機率相同,視為均勻亂數,凡是所有具有隨機效應的過程,均可能以蒙地卡羅方法來大量模擬單一事件,藉統計上平均值獲得某設定條件下實際最可能測量值。

蒙地卡羅方法的基本原理是將所有可能結果發生的機率,定義出一機率密度函數。

將此機率密度函數累加成累積機率函數,調整其值最大值為1,此稱為正規化(Normalization)。

這將正確反應出所有事件出現的總機率為1的機率特性,這也為亂數取樣與實際問題模擬建立起連結,也就是說將電腦所產生均勻分布於 [0, 1] 之間的亂數。

本研究探討的公差問題,就是一種隨機問題,因為製造過程中變異所呈現的是隨機形式因此蒙地卡羅可以應用在公差分析的範疇.其方法是利用亂數產生器(Random number generator)在公差範圍內產生公差值,利用此公差值進行組裝,得到組合後的間隙.處理蒙地卡羅模擬時,通常需要符合某種特定分布的亂數資料,因此就需要能夠符合特定分布的亂數產生器,其中又以常態分布最常見,這是因為利用蒙地卡羅模擬的方法來分析的對象,通常都是呈現常態分布,在本研究中所要作的公差分析中,公差的產生在穩定的製程下應會呈常態分佈,但實際的加工情況下,上或下的偏公差需用不同的數學式 BETA 函數表示分佈曲線-------(11)可寫成機率密度函數(P.d.f): f(x;α,β)=-------(12)其中以α,β兩參數影響曲線分佈重要因素 , 當α>β時 , 分佈向左傾,α=β時,常態分布;α<β時,分布向右偏,所以依據零件分布的情況而修改兩係數,在下面會運用圖表作詳細說明。

因此蒙地卡羅模式運用 Beta 函數有三個可調參數 , α,β,以及模擬次數,模擬次數可對照成生產數量,α及β代表尺寸是如何分佈的重要參數,利用三個參數的搭配,來近似實際量產時的狀況。

首先來探討對於Beta函數的α與β參數的給定與調整,在模擬分析時最常使用的是常態分佈來模擬公差情形,因此如何使用Beta函數來趨近常態分佈就變成很重要的事情,本段落給定幾種不同的α、β參數,並利用SPSS統計軟體的功能畫出直方圖來觀察結果,在此設定模擬次數為 50K .(a)(c)(e) 圖3 調整Beta函數中α與β參數逼近常態分佈與MatLab常態分佈圖的比較,(a)α=β=3,(b)α=β=5,(c)α=β=7,(d)α=β=9 , (e)MatLab之常態分佈.當α=β=5或7或9時,可觀察出分佈狀況都很逼近MatLab所顯示的常態分佈圖,因此在實際模擬時常用α=β=5的Beta函數來當作常態分佈的情形。

上一段所提到因加工的不確定因素,將會造成公差呈現偏上限或是偏下限的情形發生,在此可利用Beta函數的特性,將公差分佈的趨勢偏上限或是偏下限,當α>β時Beta函數分佈的趨勢會偏上限,並且當α:β的比例越大時,Beta函數分佈偏上限的趨勢會越明顯,如圖3(a)和圖3(b)所示;相反的,當α<β時 Beta函數分佈的趨勢會偏下限,比例越大趨勢越明顯,如圖3(c)和圖3(d)所示;再來探討改變模擬次數影響分佈的情形,首先令α=β=5,再改變其模擬次數為500次、5000次、10000次以及50000次,並利用SPSS統計軟體的功能畫出直方圖來觀察結果,如圖2-7可發現,當模擬次數為10000次以下時如圖2-7(a)和圖2-7(b),發現Beta函數分佈會有失真的情形發生,將無法逼近常態分佈,但在模擬次數為10K 以上時 , 如圖2-7(a)和圖2-7(b)發現已相當接近常態分佈,故由此可知依實際需求 10 k 以上模擬次數較佳.(a)(c)圖3 . 蒙地卡羅模擬(a) 500 次數 (b) 1000 次數 (c) 10 k 次數 (d) 50 k次數實際例子演練使用 Pro/Engineer 4.0 繪出 3D Parts , 後用 CETOL 做公差分析備註:標準尺寸如以不對稱的公差標示,CETOL 會以對稱公差方式調整標準尺寸值計算出 Norminal .案例 1.條件:1. part1 : 150±0.12. part2: 130 ±0.13. part3: 280 ±0.15Reference :ToleranceAnalysis1VerifySolved Nominal : Gap= 280-131-150=-1 (干涉)T RSS=(0.1^2+0.1^2+0.15^2)^0.5=0.206Standard Deviation (s) = T RSS /4.5 = 0.0458Worst Case Range :T0=0.1+0.1+0.15=0.35Max=-1-0.35=-1.35Min=-1+0.35=-0.65Statisctical Rangemin =-1+3 s = -1+3*(0.0458)=-0.8626max =-1-3s=-1-3*(0.0458)=-1.1374Sensitivity and Statistical Contribution Detailspart3==(((0.15^2)*0.206/(0.1^2+0.1^2+0.15^2))+0)/(0.206+0)=0.5294=52.94% part1,part2=(((0.1^2)*0.206/(0.1^2+0.1^2+0.15^2))+0)/(0.206+0)=0.2353=23.53% Worst Case Contribution DetailsPart3==0.15/0.35=0.4286=42.86%Part1,2=0.1/0.35=0.2857=28.57%ConclusionBecause part1+part2 is interfered part3 , if base on worst case that max is -1.35 , min is -0.65 . if use statictcal mode then max is -1.1374 , min is -0.8626案例 2.以上題修改 part2 尺寸,分析會造成干涉的機率為多少.條件:1. part1 : 150±0.12. part2: 129.9 ±0.13. part3: 280 ±0.15Pro/E 之 CETOL 分析出的結果如下: ToleranceAnalysis2VerifySolved Nominal : Gap= 280-129.9-150=0.1 (間隙 ) T RSS=(0.1^2+0.1^2+0.15^2)^0.5=0.206Standard Deviation (s) = T RSS /4.5 = 0.0458 Worst Case Range :T0=0.1+0.1+0.15=0.35Max=0.1+0.35=0.45Min=0.1-0.35=-0.25考慮間隙要大於0 , 如設計公差不變 .則 normial = 0.1+0.25 = 0.35Statistical Rangemin =0.1-3 s = 0.1 - 3*(0.0458)=-0.0374max =0.1+3s=0.1 + 3*(0.0458)=0.2374Sensitivity and Statistical Contribution Detailspart3==(((0.15^2)*0.206/(0.1^2+0.1^2+0.15^2))+0)/(0.206+0)=0.5294=52.94% part1,part2=(((0.1^2)*0.206/(0.1^2+0.1^2+0.15^2))+0)/(0.206+0)=0.2353=23.53% Worst Case Contribution DetailsPart3==0.15/0.35=0.4286=42.86%Part1,2=0.1/0.35=0.2857=28.57%考慮會干涉的間隙是小於 0 , 機率計算如下Z= (0 - 0.1) / 0.0458=-2.183面積= 0.01454=1.454%所以會組裝後干涉到 part 3 的機率為 1.454 %如以不干涉的前提考慮則查常態曲線面積表 Z最小為 -3.59-3.59 = (0 - norminal) / 0.0458123norminal = 0.1645Conclusion從此題可看出一些重點1. 如以 worst case 考量雖然可看出最大干涉量為 0.25 但如要間隙大於 0 , 則需要將公差做小,增加零件的製作成本.2. 以統計的計算方式 , 最大干涉量為0.0374 , 機率只有 1.454 % .3.如考量不能有干涉情形下, Worst Case 之中間值增加為 0.35 , Statictical mode 之中間值增加為 0.1645 , 由此可知以統計觀點考量,避免干涉的尺寸增加量較小 .案例3.手持裝置大部分都有放置 mic 如是接觸式因有上下殼與 pcb 件的製造公差,如mic 與 pcb 預壓量不足,會有產生接觸性的問題.Contents : Example3Tolerance Analysis Report1.手持裝置大部分都有放置 mic 如是接觸式因有上下殼與 pcb 件的製造公差,如 mic 與 pcb 預壓量不足,會有產生接觸性的問題.1. mic :2.85 ±0.22. Rear Cover :3.7 ±0.13. Real cover of mic hole bottom to hook distance is 2.5 ±0.054. Middle cover and rear cover hook distance is 0 .5. Middle cover of Hook to b ase on PCB boss distance is 0.9 ±0.056. Pcb thickness is 1.0 ±0.1 mmVerifyTolerance analysis report: TA_10012008AnalysisWorst Case : Gap Max= 2.4+0.2=2.6 mm Min=2.4-0.2=2.2 mmStatistical : Gap Max=2.4+0.12=2.52mm Min=2.4-0.12=2.28 mmBecause microphone compressed working height is 2.45 ±0.1 mm , and general condition that cell phone has increase height from as around some components forced or deform caused mic contact pcb trend for bigger space , So it can consider actually measure pcb and mic hole bottom distance as critical over normal dimension 2.43 mm (Mean).2. Mic and PCB of PAD after assmeble that result has shift position , It must concerned as short issue , this will be analysis X,Y axisThink assembly relationship1.Mic put on Rear Cover2. pcb put on middle cover3. Middle cover sub assemble into the Rear Cover sub assemblySo loop isPcb pad center-> Pcb hole center ->pcb hole of radius -> Pcb hole and middle cover boss of gap -> middle cover boss of radius ->middle cover boss center -> Rear cover boss center -> D Cover mic hole centerAbout Y axis1.Pcb pad center and Pcb hole center distance is 96.85 ±0.1 mm2. Pcb hole of radius is R2±0.053. Pcb hole and middle cover boss of gapGap=R2-R1.87=0.134. middle cover boss of radius is R1.87 ±0.05 mm5.Middle cover boss center to Rear cover boss center distance is 0 mm6. Rear cover boss center to Rear cover mic hole center by Y axis is 96.85 ± 0.1 mmVerifyTolerance analysis report: TA_10032008Pro/E CETOL analysis : ReportAnalysisWorst Case : Mic center shift = ± 0.3 mmStatistical : Mic center shift = ± 0.16 mmAbout X axis1.Pcb pad center and Pcb hole center distance is 25.5 ± 0.1 mm2. Pcb hole of radius is R2±0.05 mm3. Pcb hole and middle cover boss of gap is 0.13 mm4. middle cover boss of radius is R1.87 ±0.05 mm5.Middle cover boss center to Rear cover boss center distance is 0 mm6. Rear cover boss center to Rear cover mic hole center by X axis is 25.5 ± 0.1 mmVerifyTolerance analysis report: TA_10062008AnalysisWorst Case : Mic center shift = ± 0.3 mmStatistical : Mic center shift = ± 0.16 mmConclusion。