SPC判定原则

SPC判定规则

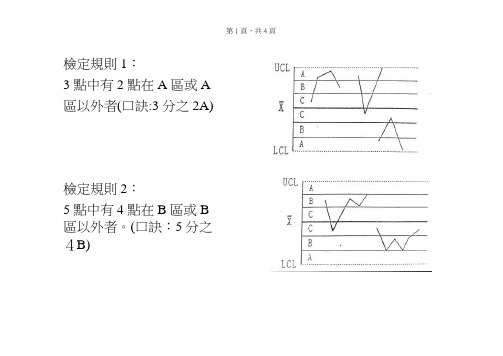

檢定規則1:

3點中有2點在A區或A 區以外者(口訣:3分之2A)

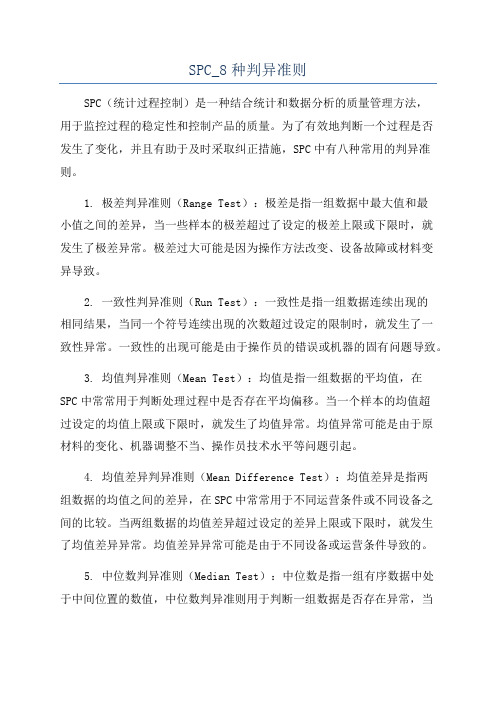

檢定規則2:

5點中有4點在B區或B 區以外者。

(口訣:5分之4B)

檢定規則3:

有8點在中心線之兩側,但C區並無點子者。

(口訣:8缺C)

第 3 頁,共 4 頁

檢定規則4:

(1)連續五點繼續上升(或下降)-注意以後動態。

(如圖a)

(2)連續六點繼續上升(或下降)-開始調查原因。

(如圖b )

(3)連續七點繼續上升(或下降)-必有原因,應立即採取措施。

(如圖

c )

第 4 頁,共 4 頁

檢定規則5:點子出現在中心線的單側較多時,有下列狀況者

a. 連續11點中至少有10點

b. 連續14點中至少有12點

c. 連續17點中至少有14點

d. 連續20點中至少有16點

檢定規則6:點出現在管制圖界限的近旁時

一般以超出2σ管制界限的點為調整基準,出現下列

情形時,可判定製程發生異常

a. 連續3點中有2點以上時

b. 連續7點中有3點以上時

c. 連續10點中有4點以上時。

SPC八大原则范文

SPC八大原则范文第一、客观地处理事实数据:SPC的核心是通过收集和分析实际数据来管理和改进过程。

这个原则强调了实际数据的重要性,数据应该客观地反映事实的状态,而不是基于个人的主观判断。

第二、注重过程的变异性:任何过程中都存在着变异性,不同的变异性可能会对产品和服务的质量产生不同的影响。

这个原则要求对过程的变异性进行详细研究和分析,以便确定主要的变异因素,并采取措施来减少不可避免的变异。

第三、通过测量了解过程:为了理解和管理过程,必须对其进行有效且准确的测量。

测量是评估过程性能和变异性的基础,只有通过测量才能确定过程是否达到了预期的要求。

第四、只有通过控制变异性才能提高过程:只有在把过程的变异控制在可接受的范围内之后,才能实现质量的持续改进目标。

这个原则强调了控制变异性的重要性,通过分析数据和采取相应的控制措施,可以使过程的变异性保持在可控范围内。

第五、过程可控性是关键:要想实现过程的持续改进,必须确保过程的可控性。

通过建立统计过程控制图,可以及时监控过程的变异性,并根据统计规则和判断准则来判断过程的稳定性和可控性。

第六、稳定过程是质量保证的基础:稳定的过程是实现产品和服务质量一致性的基础。

只有当过程稳定时,产品和服务才能始终满足要求,客户才能获得稳定可靠的产品和服务。

第七、持续改进是一个组织的责任:持续改进是一个组织的责任,所有成员都应积极参与其中。

通过SPC的应用,可以帮助组织识别并改进影响产品和服务质量的关键因素,不断提升组织的绩效和竞争力。

第八、以事实为依据的决策:SPC的应用需要基于实际数据来做出决策和改进。

这个原则强调了决策的客观性和准确性,只有通过数据分析和实际验证,才能制定有效的决策和改进方案。

总之,SPC八大原则为统计过程控制提供了指导和保证,确保过程的可控性和持续改进。

通过遵循这些原则,组织可以有效管理和改进过程,提高产品和服务的质量,满足客户的需求,并达到组织的绩效目标。

SPC_8种判异准则

SPC_8种判异准则SPC(统计过程控制)是一种结合统计和数据分析的质量管理方法,用于监控过程的稳定性和控制产品的质量。

为了有效地判断一个过程是否发生了变化,并且有助于及时采取纠正措施,SPC中有八种常用的判异准则。

1. 极差判异准则(Range Test):极差是指一组数据中最大值和最小值之间的差异,当一些样本的极差超过了设定的极差上限或下限时,就发生了极差异常。

极差过大可能是因为操作方法改变、设备故障或材料变异导致。

2. 一致性判异准则(Run Test):一致性是指一组数据连续出现的相同结果,当同一个符号连续出现的次数超过设定的限制时,就发生了一致性异常。

一致性的出现可能是由于操作员的错误或机器的固有问题导致。

3. 均值判异准则(Mean Test):均值是指一组数据的平均值,在SPC中常常用于判断处理过程中是否存在平均偏移。

当一个样本的均值超过设定的均值上限或下限时,就发生了均值异常。

均值异常可能是由于原材料的变化、机器调整不当、操作员技术水平等问题引起。

4. 均值差异判异准则(Mean Difference Test):均值差异是指两组数据的均值之间的差异,在SPC中常常用于不同运营条件或不同设备之间的比较。

当两组数据的均值差异超过设定的差异上限或下限时,就发生了均值差异异常。

均值差异异常可能是由于不同设备或运营条件导致的。

5. 中位数判异准则(Median Test):中位数是指一组有序数据中处于中间位置的数值,中位数判异准则用于判断一组数据是否存在异常,当一个样本的中位数超过设定的中位数上限或下限时,就发生了中位数异常。

中位数异常可能是由于样本中存在极端值或其他偏倚导致。

6. 偏度判异准则(Skewness Test):偏度是指一组数据分布的不对称程度,正偏表示分布右侧比左侧更重,负偏表示分布左侧比右侧更重。

偏度判异准则用于判断一组数据的偏度是否超过设定的阈值,一旦发生偏度异常,可能是由于采样偏差或数据收集错误导致。

SPC_8种判异准则

SPC_8种判异准则SPC(Statistical Process Control,统计过程控制)是一种通过统计分析来监控和控制过程稳定性的方法。

在SPC中,判异准则用来判断过程是否处于控制状态,即过程是否稳定。

下面介绍SPC中常用的8种判异准则:1.点在控制界限之外:该判异准则是最常用的准则之一、该准则要求观察点的数值超出了控制限范围,即超出了正常的变异范围。

2.达到连续规则:该准则要求连续9个点落在同一侧的控制线上,即在过程的一侧出现异常。

这种异常模式可能显示出其中一种迁移或持续的趋势。

3.前后规则:该准则要求连续6个点在同一侧的控制线上,在随后的6个点中至少有4个点处于另一侧的控制线上。

这种模式可能显示出不稳定的变异。

4.背靠背规则:该准则要求连续6个点在同一侧的控制线上,并且其中至少有3个点与前面的连续6个点在同一侧。

这种模式可能表明过程正发生变化。

5.平均值规则:该准则要求连续两个样本的平均值落在中心线的同一侧,并且超出了控制限的2个标准差。

这种模式可能表示过程均值的变化。

6.趋势规则:该准则要求观察点有连续的5个点递增或递减。

这种模式可能表示着其中一种持续的变化趋势。

7.群体间隔规则:该准则要求同一样本的两个连续点间隔超过2个标准差。

这种模式可能表示出样本的变异与正常变异模式不同。

8.确认规则:当其他判异准则发出异常信号时,可以使用该准则进行确认。

该准则要求出现连续超过10个点都没有异常信号时,可以认为其他判异准则出现异常是真实的。

这些判异准则提供了一种可靠的方法来检测和判断过程是否处于控制状态。

通过使用这些准则,可以及时识别并纠正过程中的异常,保证产品质量的稳定性和一致性。

同时,SPC中还可以根据不同的需求和情况,灵活调整和应用这些判异准则,以适应不同的生产环境和过程变异特点。

SPC八大原则范文

SPC八大原则范文SPC八大原则又称为SPC的基本原则,是指统计过程控制(Statistical Process Control)的八个基本理念和原则。

SPC是一种质量管理方法,用于监控和控制过程中的变异性,从而提高产品和服务的质量。

以下是SPC八大原则的详细介绍。

1.变异性的普遍存在性:SPC的第一个原则是承认变异性的普遍存在性。

任何工艺或过程中都存在着不可避免的变异性。

理解和接受这一事实是采取SPC的第一步。

2.基于统计原理的控制:SPC的第二个原则是基于统计原理的控制。

通过采用统计技术和方法,可以监测和控制过程中的变异性,确保过程处于控制状态,并及时采取纠正措施。

3.过程的稳定性优于产品的稳定性:SPC的第三个原则是过程的稳定性优于产品的稳定性。

通过确保过程的稳定性,可以获得一致的产品和服务质量,而不是通过调整和修复已经生产的产品来实现质量目标。

4.目标是预防而不是检验:SPC的第四个原则是目标是预防而不是检验。

SPC的目标是在过程运行中对变异性进行监测和控制,从而及早发现和纠正问题,预防不良品的产生。

5.持续改进:SPC的第五个原则是持续改进。

通过持续监测和控制过程中的变异性,并进行数据分析,可以发现改进机会,优化过程,提高质量水平,并实现全面质量管理。

6.以事实为依据的决策:SPC的第六个原则是以事实为依据的决策。

通过采集和分析数据,可以基于事实做出决策,而不是凭主观判断和直觉。

SPC强调数据驱动决策的重要性,以确保决策的准确性和可靠性。

7.持续培训和教育:SPC的第七个原则是持续培训和教育。

为了有效地应用SPC方法,组织需要持续培训和教育员工,使他们掌握SPC的基本概念、技术和实施方法,从而能够有效地使用SPC来监控和改进过程。

8.与供应商和顾客合作:SPC的第八个原则是与供应商和顾客合作。

SPC强调了整个供应链的合作和协作,通过共享数据和信息,与供应商和顾客密切合作,以实现过程的整体优化和质量的全面提升。

SPC八大法则判读

SPC八大法则判读SPC八大法则是指中国最高人民法院(Supreme People's Court)制定的刑事审判工作的基本原则。

这些法则是根据中国宪法和相关法律制定的,旨在确保公正和公平的刑事审判。

以下是对SPC八大法则的详细解读。

1.法律为本、公正裁判法律为本是指刑事审判工作必须依据法律法规进行,确保司法决策的合法性和合理性。

公正裁判意味着刑事案件的审判必须公正、客观、中立,并根据具体案情做出正确判断和合理裁决。

2.依法独立、权责统一依法独立是指司法机关在刑事审判过程中独立行使审判权,并独立于行政和立法机关。

权责统一意味着司法机关既拥有依法审判的权力,也承担着依法审判的责任。

3.重证据、证据裁判重证据是指刑事案件的审判应以证据为依据,根据证据的真实性和合法性作出判断。

证据裁判意味着刑事案件的审判应该基于对证据的核实和评估,确保判决的准确性和可信度。

4.惩罚与教育相结合、罪责与保护相统一惩罚与教育相结合是指在刑事审判中,应该兼顾惩罚犯罪行为和教育犯罪分子的目的,既依法惩罚犯罪分子,又帮助其改正错误、重新融入社会。

罪责与保护相统一意味着刑事审判应该维护社会公共利益,保护人民群众的合法权益。

5.追求真相、重在公正追求真相是指刑事案件的审判应该以查清事实为目标,确保判决的准确性和公正性。

重在公正意味着刑事案件的审判应该坚持公正、客观、中立的原则,确保对被告人和证人的权益保护和尊重。

6.严格适用法律、宽严相济严格适用法律是指在刑事审判中,应该根据具体案情严格适用相关法律法规。

宽严相济意味着在刑事案件的刑罚量刑中,应该根据罪行的性质、情节以及犯罪分子的社会危险程度等因素,实行宽严相济的原则。

7.看清底线、守住底线看清底线是指在刑事审判中要明确法律规定的底线,防止触碰法律底线。

守住底线意味着在刑事案件的审判中要坚持法律的底线,保障司法决策的合法性和正当性。

8.严厉打击犯罪、依法保护人权严厉打击犯罪是指刑事审判应加强对犯罪行为的打击力度,维护社会秩序和公共安全。

SPC八大判异准则会分析才是王道

SPC八大判异准则,会分析才是王道

SPC的判异准则,供大家学习:

判异准则:

1.1个点落在A区以外

2.连续9个点落在中心线的同一侧

3.连续6个点递增或递减

4.连续14个点中相邻点交替上下

5.连续3个点中有2个点落在中心线同一侧的B区以外

6.连续5个点中有4个点落在中心线同一侧的C区以外

7.连续15个点落在中心线两侧的C区以内

8.连续8个点落在中心线两侧且无一在C区内

对判异的处置原则:查明原因,采取措施,加以消除,不再出现,纳入标准。

判异准则1:任何 1个点落在A区以外

异常原因一般为: • 新操作人员,方法不对,机器故障,原料不合格• 检验方法或标准变化• 计算错误,测量误差

判异准则2,5, 6:

2: 连续9个点落在中心线的同一侧; 5: 连续3个点中有2个点落在中心线同一侧的B 区以外; 6: 连续5个点中有4个点落在中心线同一侧的C 区以外 x

异常原因一般为:(同准则1)

判异准则3:连续6个点递增或递减

异常原因一般为: • 工具逐渐磨损,维护水平逐渐降低,操作人员技能逐渐提高

判异准则4:连续14个点中相邻点交替上下

异常原因一般为: • 轮流使用两台设备或有两个操作员工轮流操作,使得数据分层不够

判异准则7:连续15个点落在中心线两侧的C区以内

异常原因一般为: • 数据有假,计算错误;分层不够

判异准则8:连续8个点落在中心线两侧且无一在C区内

异常原因一般为: • 数据分层不够。

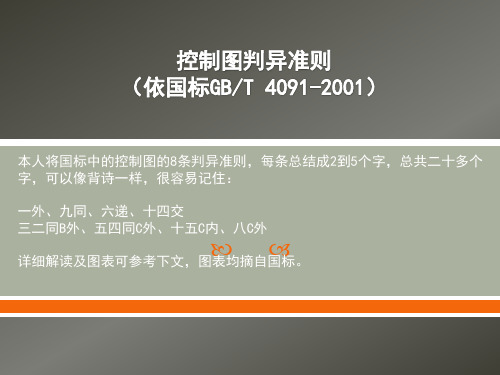

SPC控制图判异准则

一外、九同、六递、十四交 三二同B外、五四同C外、十五C内、八C外

详细解读及图表可参考下文,图表均摘自国标。

➢ 一外:1个点落在A区以外 ➢ 九同:连续9点落在中心线同一侧 ➢ 六递:连续6点递增或递减 ➢ 十四交:连续14点中相邻点交替上下 ➢ 三二同B外:连续3点中有2点落在中心线同一侧的B区外 ➢ 五四同C外:连续5点中有4点落在中心线同一侧的C区外 ➢ 十五C内:连续15点落在中心线两侧的C区以内 ➢ 八C外: 连续8点落在中心线两侧且无一在C区以内(即在C区以外)

•

3、越是没有本领的就越加自命不凡。 20.12.1 211:02: 0811:0 2Dec-20 12-Dec-20

•

4、越是无能的人,越喜欢挑剔别人的 错儿。 11:02:0 811:02: 0811:0 2Saturday, December 12, 2020

•

5、知人者智,自知者明。胜人者有力 ,自胜 者强。 20.12.1 220.12. 1211:0 2:0811: 02:08D ecembe r 12, 2020

• 13、无论才能知识多么卓著,如果缺乏热情,则无异 纸上画饼充饥,无补于事。Saturday, December 12, 2020

12-Dec-2020.12.12

• 14、我只是自己不放过自己而已,现在我不会再逼自 己眷恋了。20.12.1211:02:0812 December 202011:02

8、业余生活要有意义,不要越轨。20 20年12 月12日 星期六 11时2 分8秒11 :02:081 2 December 2020

•

SPC计算公式和判定准则

SPC计算公式和判定准则SPC(Statistical Process Control,统计过程控制)是一种通过统计方法对过程进行监控和控制来确保产品质量的方法。

SPC包含了一系列的计算公式和判定准则,用于对过程数据进行分析和判断。

本文将介绍SPC的常用计算公式和判定准则。

一、计算公式1. 平均值(X-bar)和范围(R)控制图的计算公式:平均值控制图:X-bar = (X1 + X2 + ... +Xn)/n范围控制图:R = Xmax - Xmin2.方差(S)控制图的计算公式:方差控制图:S = √((∑(xi - x̄)²)/(n-1))其中,xi为单个数据点,x̄为平均数,n为样本个数。

3.标准差(σ)控制图的计算公式:标准差控制图:σ = √((∑(xi - x̄)²)/n)其中,xi为单个数据点,x̄为平均数,n为样本个数。

4. 标准分数(Z-score)的计算公式:标准分数:Z=(X-μ)/σ其中,X为观测值,μ为总体平均值,σ为总体标准差。

5.概率(P)的计算公式:概率:P=1-Z其中,Z为标准分数。

二、判定准则SPC通过控制图上的控制限来进行判定,一般包括控制线和规范线。

常用的判定准则有以下几种:1.控制线:控制线用于界定过程是否处于统计控制状态。

一般有上限控制线(UCL)和下限控制线(LCL)。

当数据点超过控制线时,表明过程处于非随机状态,可能存在特殊原因。

2.规范线:规范线用于界定过程是否处于规范状态。

一般有上限规范线(USL)和下限规范线(LSL)。

当数据点超过规范线时,表明产品或过程不符合规格要求。

3.判定准则:SPC根据运行趋势和控制限来进行判定,常见判定准则包括:-单点超出控制限:当单个数据点超出控制限时,可能存在特殊原因,需要进行调查和纠正。

-一组连续点趋势逐渐上升或下降:当连续的数据点呈增加或减少的趋势时,表明过程可能不稳定,需要进行调查和纠正。

SPC计算公式和判定准则

SPC计算公式和判定准则SPC(Statistical Process Control,统计过程控制)是一种用于监测和控制过程稳定性的方法,通过对过程进行统计分析和监测,可以及时发现过程中的变异,从而采取相应的控制措施,提高过程的稳定性和可控性。

本文将介绍SPC的计算公式和判定准则,以帮助读者了解如何应用SPC进行过程监控和控制。

1. SPC计算公式SPC计算公式是用于计算各种统计指标和控制图的数学公式,下面是常用的SPC计算公式。

1.1 均值(Mean)均值是一组数据的平均值,用于表示过程的中心位置。

计算均值的公式如下:均值公式均值公式其中,mu 表示均值,n 表示数据的数量,x_i 表示第i 个数据。

1.2 极差(Range)极差是一组数据的最大值和最小值之差,用于表示过程的变异程度。

计算极差的公式如下:极差公式极差公式其中,R 表示极差,x_{\text{max}} 表示数据的最大值,x_{\text{min}} 表示数据的最小值。

1.3 标准偏差(Standard Deviation)标准偏差是一组数据的离均差平方和的平均值的平方根,用于表示过程的稳定性。

计算标准偏差的公式如下:标准偏差公式标准偏差公式其中,sigma 表示标准偏差,n 表示数据的数量,x_i 表示第i 个数据,\bar{x} 表示数据的均值。

2. SPC判定准则SPC判定准则用于判断一个过程是否处于稳定状态,常用的判定准则有以下几种。

2.1 均值控制图(Mean Control Chart)均值控制图用于监测过程均值是否稳定。

常用的均值控制图有Xbar-R 控制图和 Xbar-S 控制图。

•Xbar-R 控制图:对应的是过程均值和极差的统计指标。

当连续 n 个点全部落在中心线(均值线)的上方或下方时,表示过程中有特殊原因的变异,需要采取相应措施进行调整。

•Xbar-S 控制图:对应的是过程均值和标准偏差的统计指标。

当连续 n 个点全部落在中心线(均值线)的上方或下方时,表示过程中有特殊原因的变异,需要采取相应措施进行调整。

SPC判定原则

SPC判定原则

1、准则1:1个点落在A区以外

原因:过程发生了特殊变异

2、准则2:连续9点落在中心线同一侧

原因:过程平均值发生了偏移

3、准则3:连续6点递增或递减

原因:过程平均值较小趋势的变化,可能刀具磨损,维修水平逐渐降低,操作员技能逐渐提高

4、准则4:连续14点交互着一升一降

原因:过程为非随机模式,可能是来自两个班次或是两个夹具产生的数据

5、准则5:连续3点中有2点落在中心线同一侧的B区以外

原因:过程均值可能发生了偏移

6、准则6:连续5点中有4点落在中心线同一侧的C区以外

原因:可能均值发生了变化

7、准则7:连续15点落在中心线两侧的C区之内

原因:数据分组不当,控制规格太宽和数据不准确所造成。

或应重新计算控制线

8、准则8:连续8点落在中心线两侧,但无一点在C区中

原因:标准差太大,可能是两台设备加工的数据混合在一起。

SPC8种判异准则(新2018)

异常原因一般为:

• • • 新操作人员,方法不对,机器故障,原料不合格 检验方法或标准变化 计算错误,测量误差

4

▣.判异准则: ⑥.连续5个点中有4个点落在中心线同一侧的C区以外

UCL

A

B C C

x

B

A

LCL

x

Test 6. 4 Out of 5 Points in a Row in Zone B and Beyond

7

▣.判异准则: ⑦.连续15个点落在中心线两侧的C区以内

UCL

A B C C B A

x

LCL

Test 7. 15 Points in a Row in Zone C (Above and Below CL)

ห้องสมุดไป่ตู้

异常原因一般为: • 数据有假,计算错误;分层不够

8

▣.判异准则: ⑧.连续8个点落在中心线两侧且无一在C区内

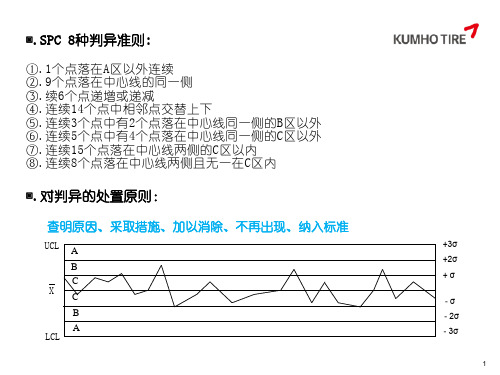

▣.SPC 8种判异准则:

①.1个点落在A 区以外连续 ②.9个点落在中心线的同一侧 ③.续6个点递增或递减 ④.连续14个点中相邻点交替上下 ⑤.连续3个点中有 2个点落在中心线同一侧的 B区以外 ⑥.连续5个点中有 4个点落在中心线同一侧的 C区以外 ⑦.连续15个点落在中心线两侧的 C区以内 ⑧.连续8个点落在中心线两侧且无一在 C区内

异常原因一般为:

• • • 新操作人员,方法不对,机器故障,原料不合格 检验方法或标准变化 计算错误,测量误差

2

▣.判异准则: ②.连续9个点落在中心线的同一侧;

UCL

A B

C

C B A

LCL

x

Test 2. Nine Points in a Row on One Side of the Center Line

SPC八大法则判读

規則05

規則06 規則07

連續八點超出一個標準差 ( 8 point in a row outside 1 sigma)

連續十五點在一個標準差內 ( 15 point in a row inside 1 sigma ) 與中心線交叉太多或太少 ( Too many or toofew crossing of the center line )

對一個stable process來說, 有可能是: 1.人員輪班現象 2.不同的測試儀器 3.物料品質之影響 4.量測儀器性能具週期性表現 等等.

註: 1.本準則的誤判機率為1000點中少於5點(當某準則被違反, 可說有995/1000機率已有異常發生) 2."O"為行動點

W733

統計管制的研判

Engineering Directions

註: 1.本準則的誤判機率為1000點中少於5點(當某準則被違反, 可說有995/1000機率已有異常發生) 2."O"為行動點

W733

Thank You Thank You

W733

連續 8點落於中心線兩側 ,但 C區無 點 (8 Points in a row on either or both

是否要求常態假設 適用管制圖 Instruction & Remark

需要 需要 X,X X,X 1.分組不合理,不同分配中各抽固定樣本數 ․分組不合理,在不同分配中,每次固定自一個 2.變異已變小,而界限没修正 分配取樣(兩個不同分配) 對一個stable process來說, 有可能是: 1.使用兩種以上的原料 2.將設備機台工具或生產方法交錯使用 3.管制界限計算錯誤或需從重新計算它 4.量測數據小數點錯誤 等等. 對一個stable process來說, 有可能是: 1.使用兩種以上的原料 2.將設備機台或生產方法交錯使用 3.抽樣計畫值得檢討 等等.

SPC判定原则

SPC八大判异准则/三大判稳原则(一)、控制图八大判异准则提练:①、1界外:1点落在A区以外。

②、2/3A(连续3点中有2点在中心线同一侧的B区外(即A区内)。

③、4/5C(连续5点中有4点在中心线同一侧的C区以外。

④、6连串(连续6点递增或递减,即连成一串。

⑤、8缺C(连续8点在中心线两侧,但没有一点在C区中。

⑥、9单侧(连续9点落在中心线同一侧。

⑦、14交替(连续14点相邻点上下交替。

⑧、15全C:连续15点在C区中心线上下,即全部在C区内。

解说:23456,AC连串串(连增或连减);---2/3、4/5、6分别对应A、C、连串串;即2/3A;4/5C;6连串。

81514,缺C全C交替转---8、15、14分别对应缺C、全C、交替转;即8缺C;15全C;14上下交替。

9单侧,一点在外---9点在同一侧;一点出A区外。

口决:23456,AC连串串;81 514,缺C全C交替转;9单侧,一点在外。

(二)、控制图的判稳原则:①、连续25点在控制线内;②、连续35点最多有一点出界;③、连续100点最多有两点出界。

满足上面任意一点都可以判定为稳态。

工程技术部工艺模块目前主要负责项目如下:1、新品开发过程中样机制作配合,新品试制跟踪总结。

2、新工艺引进验证、效率提升,配合技术部门进行4M变更,提高电机工厂的生产效率。

3、核心工艺人员参与电机工厂设备、模具技改工作。

4、降本项目的推进与跟踪。

5、日常工艺文件编制更新,电机工厂工艺纪律检查及工艺质量的整体把控。

6、员工日常的工艺质量培训工作7、车间提交的工艺难点问题解决。

质量隐患的排查、判定及跟踪。

、车间提交的工艺难点 问题解决。

质量隐患的排查、判定及跟踪。

、变频电机检测失效的攻关8、变频电机检测失效的攻关目前存在的难点:在电机工厂现有规模的情况下,工程技术模块还缺乏1-2名弱电和控制方向的人员。

向的人员。

1-2名设备模具的方向型人才。

在现有电机工厂核心工艺人员逐步成长的情况下,应该在不久的将来久的将来足以承担电机工厂的发展需求。

SPC计算公式跟判定准则

SPC计算公式跟判定准则SPC(Statistical Process Control,统计过程控制)是一种用统计学方法来监控和控制工业过程的方法。

它基于对过程进行统计分析,以确定该过程是否稳定,并且是否产生了超出规定范围的偏差。

SPC可以帮助企业实时监控过程,及时发现和纠正偏差,从而提高产品质量和生产效率。

在SPC中,有两个重要的概念:过程的中心线(Center Line,CL)和过程的控制限(Control Limits,CLs)。

中心线代表过程的平均水平,通过对样本数据进行测量和计算得出。

控制限则是在中心线周围设定的上下限,用于判断过程是否处于统计控制之中。

1.过程平均值计算公式:过程平均值(X̄)= (x1 + x2 + x3 + ... + xn) / n其中,x1、x2、x3...xn表示各个样本数据的值,n表示样本的数量。

2.样本标准差计算公式:样本标准差(S)= sqrt(((x1 - X̄)^2 + (x2 - X̄)^2 + (x3 -X̄)^2 + ... + (xn - X̄)^2) / (n-1))其中,sqrt表示平方根。

判定准则:SPC的判定准则主要是基于正态分布的特性,对数据进行判断和控制。

常见的判定准则包括:1.样本数据是否处于过程控制限内:如果样本数据的值都处于过程的控制限范围内,表示过程处于统计控制之中。

2.过程是否稳定:通过监控过程的均值和标准差的变化,判断过程是否稳定。

如果均值和标准差变化较小,则表示过程稳定。

3.是否存在特殊因素:当样本数据出现连续的、显著的趋势变化或者超出控制限,可能表示过程受到了特殊因素的影响,需要进行进一步的调查和改进。

4.是否存在异常点:如果样本数据中存在偏离正态分布的异常值,可能表示过程存在异常情况,需要进行分析和处理。

总结:SPC通过计算和分析过程的平均值和标准差,来判断过程是否处于统计控制之中,并识别可能存在的问题。

通过对过程进行持续监控和改进,可以提高产品的质量和生产的效率。

SPC8种判异准则

SPC8种判异准则第一种判异准则是案件的事实,即对案件涉及的事实进行判断。

这包括查明案件的基本事实、争议事实和关键事实。

作为审判员,必须全面、客观、准确地评估案件的事实,避免片面、主观或不合理的判断,确保事实的真实性和客观性。

第二种判异准则是法律规定,即根据相关法律法规对案件所涉及的法律问题进行判断。

这包括理解、适用和解释法律条文,明确的法律意义和要求。

审判员应当具备扎实的法律知识和专业素养,正确运用法律规定,确保法律的正确性和公正性。

第三种判异准则是证据的质证,即对案件的证据进行质证和评估。

这包括确定证据的合法性、充分性和可信性,以及对证据中的矛盾、打消疑虑等进行解释和评估。

审判员应当合理运用法律规定,确保证据的可信性和可靠性,排除不实证据对案件的影响。

第四种判异准则是证据的采信,即对证据的采信与排除进行判断。

这包括对证据的采信范围、证据的价值和作用进行评估,以及对证据的排除、补充和重估进行抉择。

审判员应当根据法律规定和司法实践,恰当地采信与排除证据,确保审判的公正性和合理性。

第五种判异准则是法律条文的解释,即对相关法律条文进行解释和理解。

这包括理解法律条文的一般意义、特殊意义和法律制度等方面的要求,以及运用法律解释原理和方法进行解释和适用。

审判员应当根据法律规定和立法原意,进行正确的法律解释,保证判决的合法性和准确性。

第六种判异准则是案件的裁判标准,即依据法律和司法解释,对案件裁判标准进行判断。

这包括对法律规定、司法解释和相关判例的理解和适用,以及对案件裁判原则、要素和标准的评估和决策。

审判员应当根据法律规定和司法实践,恰当地确定裁判标准,确保判决的公正性和合理性。

第七种判异准则是案件的评估,即对案件的综合评估和判决。

这包括对案件的综合素质、法律效果和社会影响进行评估,以及对利益和公共利益之间的平衡和权衡进行决策。

审判员应当充分考虑各种因素和因素之间的相互影响,做出符合法律和公正的判决。

最后一种判异准则是案件的程序规定,即对案件的程序规定进行评估和判断。

SPC判读原则(通俗版)

(1)点子未出管制限,却向一方去徘徊;

5点注意6点查,7点有因措施来。

(2)一侧多点非偶然,采取措施定周全;

十一点中有十点,十四十二更是玄;

十七十四定难配,二十十六晨不安。

(3)点子同在一侧动,连续5点应注意;

六点调查为何因,7点有因应管控。

(4)三中有二七有三,十中有四变依然;

此种原因非常遇,查因改善应当先(5)中心同侧连三点,落在二三兩区間;

制程不稳有异常,若要改善先分析。

(6)五点之中有四点,落在10-20间;

此时制程有异常,分析改善度难关。

(7)八点都近中心线,若在同侧有异常;

分析真因擬对策,不良情形早预防。

(8)7点上升或下降,表示制程有異常;

5点注意6点查,7点连升需改善。

(9)8点虽在线两侧,幅度时大又时小;

近查原因并改善,尔后还需跟踪查。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

转:品质知识大盘点(5W3H/8D&5C/7M1E/QC 7 tools/10S&五常法/TS 五大手册/SPC 八大判定准则/IE 7大手法)2007-11-26 14:48品质知识大盘点(5W3H/8D&5C/7M1E/QC 7 tools/10S&五常法/TS 五大手册/SPC 八大判定准则/IE 7大手法)我喜欢规纳和总结。

因为经过规纳后,复杂的东西可以变得简单;杂乱的东西可以变得有序;不太了解的东西可以在不断规纳、不断地比较理解过程中,变得完整。

所以,今天刚好有时间,初步整理一些关于品质方面的知识如下:(声明:有些内容可能是网站上其它朋友整理的,我只是借过来一用;有些内容是根据我自己的理解,和别人的说法有些区别。

我把这些内容写到一块只是便于记忆而以.如果大家对以下规纳知识有异议,可以提出来一起讨论;如果对其它知识另有好的规纳,也不要忘记写出来与大家一起分享!1、5W3H2、8D/5C报告3、QC 旧七大手法4、QC 新七大手法5、ISO/TS16949 五大核心手册6、10S/五常法7、7M1E8、SPC八大判异准则/三大判稳原则9、IE 七大手法10、ISO知识大总结二、详细内容规纳:1、5W3H思維模式What,Where,When,Who,Why,How,How much,How feel(1)Why:为何----为什么要做?为什么要如此做(有没有更好的办法)?(做这项工作的原因或理由)(2)What:何事----什么事?做什么?准备什么?(即明确工作的内容和要达成的目标)(3)Where:何处----在何处着手进行最好?在哪里做?(工作发生的地点)?(4)When:何时----什么时候开始?什么时候完成?什么时候检查?(时间)(5)Who:何人----谁去做?(由谁来承担、执行?)谁负责?谁来完成?(参加人、负责人)?(6)How:如何----如何做?如何提高效率?如何实施?方法怎样?(用什么方法进行)?(7)How much:何价----成本如何?达到怎样的效果(做到什么程度)?数量如果?质量水平如何?费用产出如何?概括:即为什么?是什么?何处?何时?由谁做?怎样做?成本多少?结果会怎样?也就是:要明确工作/任务的原因、内容、空间位置、时间、执行对象、方法、成本。

再加上工作结果(how do you feel):工作结果预测,就成为5W3H2、8D/5C报告(一)8D报告:D0:准备D1:成立改善小组D2:问题描述D3:暂时围堵行动D4:根本原因D5:制订永久对策D6:实施/确认PCAD7:防止再发生D8:结案并祝贺(二)5C报告:5C报告是DELL为质量问题解决而提出来的,即五个C打头的英文字母的缩写:描述;围堵措施;原因;纠正措施;验证检查。

相比于8D报告简单了些,但是基本思想相同为了书写更优良的5C报告,需要遵守“5C”准则:C1:Correct(准确):每个组成部分的描述准确,不会引起误解;C2:Clear(清晰):每个组成部分的描述清晰,易于理解;C3:Concise(简洁):只包含必不可少的信息,不包括任何多余的内容;C4:Complete(完整):包含复现该缺陷的完整步骤和其他本质信息;C5:Consistent(一致):按照一致的格式书写全部缺陷报告。

3、QC 旧七大手法.①。

鱼骨图(又叫鱼刺图、树枝图、特性要因图、因果图、石川图)(Characteristic Diagram):鱼骨追原因)。

(寻找因果关系)•②。

层别法Stratification:层别作解析。

(按层分类,分别统计分析)•③。

柏拉图(排列图)Pareto Diagram:柏拉抓重点。

(找出“重要的少数”)•④。

查检表(检查表、查核表)Check List:查检集数据。

(调查记录数据用以分析) •⑤。

散布图Scatter Diagram:散布看相关。

(找出两者的关系)•⑥。

直方图<层别法(分层图)>Histogram:直方显分布。

(了解数据分布与制程能力) •⑦。

管制图(控制图)Control Chart:管制找异常。

(了解制程变异)4、QC 新七大手法①关系图法(关联图法);②KJ法(亲和图法、卡片法);③系统图法(树图法);④矩阵图法;⑤矩阵数据分析法;⑥PDPC法(Process Decision program chart 过程决策程序图法)或重大事故预测图法;⑦网络图法(又称网络计划技术<PERT>法或矢线图也叫关键路线法)5、ISO/TS16949 五大核心手册①、FMEA(潜在失效模式及后果分析)(Potential failure mode and effects Analysis);②、MSA(量测系统分析);③、SPC(统计制程管制)(Statistical Process Control);④、APQP(产品质量先期策划和控制计划)(Advanced Product Quality Planning (APQP) and Control Plan);⑤、PPAP(生产件批准程序)(Production Part Approval Process)五大手册中最重要的是APQP6、10S/五常法(一)、由5S续出来的10S1S:整理(SEIRI)2S:整顿(SEITON)3S:清扫(SEIS0)4S:清洁(SEIKETSI)5S:素养(SHITSIJKE)6S:安全(SAFETY)7S:节约(SAVING)/速度(speed)8S:服务(SERVlCE)9S:满意(SATISFICATl0N)10S:坚持(二)五常法五常法是用来维持质量环境的一种技术,西方国家称5S。

香港人称为五常法,由于语文需要,故翻译了五个英文字,即Structurise, Systematise, Sanitise, Standardise, Self-discipline。

在香港推行五常法,自然需要五个中文配合。

也是我们平时所说:整理、整顿、清扫、清洁、修养。

英语 (5-S) * 50点 * 庭实例 *①、常组织 Structurise 10 把不需要的东西抛掉或回仓②、常整顿 Systematise 10 30秒内就可找到文件③、常清洁 Sanitise 5 个人清楚卫生责任④、常规范 Standardise 15 贮藏的透明度⑤、常自律 Self-discipline 10 每天运用五常法7、7M1E①Man;人②Machine;机③Material;料④Method;法⑤Environment;环⑥现在说的5M1E是再加上测量(measure),如果再加上Management和Market,就是7M1E,这象5S一样,有不同续法。

8、SPC八大判异准则/三大判稳原则控制图八大判异准则提练(这是我自己总结的,在本论坛别处有发贴):①、2/3A(连续3点中有2点在中心线同一侧的B区外<即A区内>)②、4/5C(连续5点中有4点在中心线同一侧的C区以外)③、6连串(连续6点递增或递减,即连成一串)④、8缺C(连续8点在中心线两侧,但没有一点在C区中)⑤、9单侧(连续9点落在中心线同一侧)⑥、14交替(连续14点相邻点上下交替)⑦、15全C(连续15点在C区中心线上下,即全部在C区内)⑧、1界外(1点落在A区以外)解说:23456,AC连串串(连增或连减);---2/3、4/5、6分别对应A、C、连串串;即2/3A;4/5C;6连串.81514,缺C全C交替转---8、15、14分别对应缺C、全C、交替转;即8缺C;15全C;14上下交替。

9单侧,一点在外---9点在同一侧;一点出A区外。

口决:23456,AC连串串;81 514,缺C全C交替转;9单侧,一点在外。

(二)、控制图的判稳原则:1.连续25点在控制线内;2.连续35点最多有一点出界;3.连续100点最多有两点出界。

满足上面任意一点都可以判定为稳态。

9、ISO知识大总结ISO9000有几个主要的特性,概括起来就是“1个精髓和1个中心、2个基本点;3种特性、4个凡事和4大产品、5大模块、6个文件、8项原则”,我把它再简化为“112 344 568”①、一个精髓:说、写、做一致;②、一个中心:以顾客为中心③、两个基本点:顾客满意和持续改进;w:④、三个特性:适宜性、充分性、有效性。

⑤、四个凡事:凡事有人负责、凡事有章可循、凡事有据可查、凡事有人监督。

⑥、四大产品:服务、软件、硬件、流程性材料。

⑦、五大模块:(1个总过程,4个大过程):质量管理体系;管理职责;资源管理;产品实现;测量、分析和改进⑧、六个文件:ISO9000:2000版标准明确提出的6个程序文件必须制订:文件控制程序、质量记录管理程序、内部审核程序、不合格品控制程序、纠正措施控制程序、预防措施控制程序。

⑨、八项原则:以顾客为中心、领导的作用、全员参与、过程方法、系统管理、持续改进、以事实为依据、与供方互利的关系。

10、IE 七大手法①、程序分析;②、时间分析;③、动作分析④、流水线分析;⑤、稼动分析;⑥、物料分析;⑦、环境分析。