疲劳强度模型和S-N曲线参考文档共33页

疲劳强度模型和S-N曲线

02

S-N曲线的基本概念

S-N曲线的定义

S-N曲线是描述材料或结构在循环载 荷作用下的疲劳性能的曲线,其中S 表示应力水平,N表示相应应力水平 下的疲劳寿命。

疲劳寿命是指材料或结构在某一应力 水平下发生疲劳断裂所需的循环次数 。

S-N曲线的绘制方法

通过疲劳试验获得不同应力水平下的疲劳寿命数据,以应力为横坐标,疲劳寿命 为纵坐标绘制曲线。

无法预测高周疲劳行为

S-N曲线主要适用于描述低周疲劳行为,对于高周疲劳行为(高应力水平下的疲劳)的预 测可能存在局限性。

未来研究方向与展望

发展多尺度疲劳强度模型

为了更准确地预测复杂应力状态下的疲劳行为,需要发展 多尺度疲劳强度模型,综合考虑微观结构和宏观尺度上的 材料性能。

引入人工智能技术

利用人工智能技术对实验数据进行拟合和预测,提高疲劳 强度模型和S-N曲线的精度和可靠性。

疲劳强度模型能够预测不同应 力水平下材料的疲劳寿命,为 结构设计和优化提供依据。

疲劳强度模型的重要性

疲劳强度模型在工程领域中具有重要意义,因为许多结构的失效都是由疲劳引起的。

通过疲劳强度模型,可以评估结构的疲劳寿命,预测其在使用过程中的安全性,从 而避免因疲劳失效导致的重大事故。

疲劳强度模型还可以用于优化结构设计,降低结构重量,提高结构效率,节约材料 和成本。

未考虑微观结构变化

疲劳强度模型通常基于宏观尺度上的材料性能, 未能充分考虑微观结构变化对疲劳性能的影响。

S-N曲线的局限性

实验数据离散性

S-N曲线是通过实验数据拟合得到的,由于实验条件、试样制备等因素的影响,可能会导 致实验数据存在离散性,影响S-N曲线的精度。

未考虑应力集中效应

S-N曲线通常基于光滑试样得到的,而在实际结构中,应力集中现象普遍存在,这可能会 对S-N曲线产生影响。

疲劳强度模型和SN曲线

例子

构件受拉压循环应力作用,Smax=800MPa, Smin=80MPa。若已知材料的极限强度为 Su=1200MPa,基本S-N曲线为 S3N=1.5*1010,试估算其疲劳寿命。

解: 确定循环应力幅和平均应力。 Sa=(Smax-Smin)/2=360MPa Sm=(Smax-Smin)/2=440MPa 循环应力水平等寿命转换, 用Goodman方 程有 (Sa/S-1)+(Sm/Su)=1 代入数据,得

应力对疲劳的影响是有利的。 图中给出了金属材料N=107时的Sa-Sm关系,分别用疲劳极限S-1和Su进行归一化。

由S-N曲线确定的,对应于寿命N的应力范围 ,称为寿 一旦出现裂纹,则易于发生失稳断裂。

疲劳破坏有裂纹萌生,扩展至断裂三个阶段,这里破坏指的是裂纹萌生寿命。 线影响的一般趋势

材腐料蚀的 介基质本的S作命-用N曲对为线疲是劳N由是循精不磨利环后的光。的洁度疲良好劳的标强准试度件测。得的寿。 命N趋于无穷大时所对应的应 力范围S,称为材料的疲劳极限。 高温将降低材料的强度,可能引起蠕变,对疲劳也是不利的。

(Sa/S-1)+(Sm/Su)2=1

这是图中的抛物线,称为Gerber曲线,数 据点基本上在此抛物线附近。

另一表达式,是图中的直线,即

(Sa/S-1)+(Sm/Su)=1

上式称为Goodman直线,所有的试验点基 本都在这一直线的上方。直线形式简单, 且在给定寿命下,由此作出的Sa-Sm关系估 计是偏于保守,故在工程实际中常用。

lgNlgA3lgAmlgS

在实际设计或计算中,为了得到适合的 S-N曲线,需要做实验吗?

可以查阅相关规范或资料,得到S-N曲线

F2

F2

疲劳强度模型和SN曲线

由于疲劳极限是由试验确定的,试验又不可能一直做下 腐蚀疲劳过程是力学作用与化学作用的综合过程,其破坏机理十分复杂。

R=-1时,对称恒幅循环载荷控制下,试验给出的应力—寿命关系,是材料的基本疲劳性能曲线。

(平S均a/S应-1力)+对(SS去m-N/S曲u,)2=1故在许多试验研究的基础上,所谓的无穷大一般被定

在给定寿命N下,研究循环应力幅Sa与平均 应力Sm之关系,可得到如图结果。当寿命 给定时,平均应力Sm越大,相应的应力幅 Sa就越小;但无论 如何,平均应力Sm 都不可能大于材料

的极限强度Su。 Su为高强脆性材料 的极限抗拉强度或

延性材料的屈服强度。

图中给出了金属材料N=107时的Sa-Sm关系, 分别用疲劳极限S-1和Su进行归一化。因此, 等寿命条件下的Sa-Sm关系可以表达为

第二章 疲劳强度模型——S-N曲线

1、S-N曲线

材料的疲劳性能用作用的应力范围S与到破坏时的寿命N之间的关 系描述,即S-N曲线。

寿命N定义为在给定应力比R下,恒幅载荷作用下循环到破坏的循 环次数。

问题:如何得到S-N曲线? 实验得到!!

疲劳破坏有裂纹萌生,扩展至断裂三个阶段,这里破 坏指的是裂纹萌生寿命。因此,破坏可以定义为:

应力对疲劳的影响是有利的。 图中给出了金属材料N=107时的Sa-Sm关系,分别用疲劳极限S-1和Su进行归一化。

由S-N曲线确定的,对应于寿命N的应力范围 ,称为寿 一旦出现裂纹,则易于发生失稳断裂。

疲劳破坏有裂纹萌生,扩展至断裂三个阶段,这里破坏指的是裂纹萌生寿命。 线影响的一般趋势

材腐料蚀的 介基质本的S作命-用N曲对为线疲是劳N由是循精不磨利环后的光。的洁度疲良好劳的标强准试度件测。得的寿。 命N趋于无穷大时所对应的应 力范围S,称为材料的疲劳极限。 高温将降低材料的强度,可能引起蠕变,对疲劳也是不利的。

疲劳强度模型和S-N曲线

材料疲劳性能试验所用标准试件,(通常为7~10 件),在给定的应力比R下,施加不同的应力范围S,进行 疲劳试验,记录相应的寿命N,即可得到图示S-N曲线。

本节讨论应力比R变化对疲劳性能的影响。

如图所示,应力比R增大,表示循环平均应 力Sm增大。且应力幅Sa给定时有

Sm=(1+R)Sa/(1-R)

一般趋势

当Sa给定时,R增大,平均应力Sm也增大。 循环载荷中的拉伸部分增大,这对于疲劳 裂纹的萌生和扩展都是不利的,将使得疲 劳寿命降低。

平均应力对S-N曲

表面渗氮或渗碳处理,可以提高表面材料 的强度并在材料表面引入压缩残余应力, 这两种作用对于提高材料疲劳性能都是有 利的。试验表明,渗氮或渗碳处理可使钢 材疲劳极限提高一倍。对于缺口试件,效 果更好。

5) 环境和温度的影响

材料的S-N 曲线一般是在室温、空气环境 下得到的。在诸如海水、酸碱溶液等腐蚀 介质环境下的疲劳称为腐蚀疲劳。腐蚀介 质的作用对疲劳是不利的。腐蚀疲劳过程 是力学作用与化学作用的综合过程,其破 坏机理十分复杂。影响腐蚀疲劳的因素很 多,一般有如下趋势:

实验中根据结构形式和载荷类型选取 S-N曲线,此时S-N曲线都是对应于一定 的概率水平的!!

3、平均应力的影响

材料的疲劳性能,用作用应力S与到破坏时 的寿命N之间的关系描述。在疲劳载荷作用 下,最简单的载荷谱是恒幅循环应力。 R=-1时,对称恒幅循环载荷控制下,试验 给出的应力—寿命关系,是材料的基本疲 劳性能曲线。

疲劳强度模型和SN曲线

由于疲劳极限是由试验确定的,试验又不可能一直做下 去,故在许多试验研究的基础上,所谓的无穷大一般被定 义为:

钢材,107次循环,焊接件:2*106。

疲劳强度模型和SN曲线

疲劳强度模型和SN曲线

平均应力Sm=0时的S-N曲线是基本S-N曲线。 当Sm>0,即拉伸平均应力作用时,S-N曲 线下移,表示同样应力幅作用下的寿命下 降,或者说在同样寿命下的疲劳强度降低, 对疲劳有不利的影响。Sm<0,即压缩平均 应力作用时,S-N曲线上移,表示同样应力 幅作用下的寿命增大,或者说在同样寿命 下的疲劳强度提高,压缩平均应力对疲劳 的影响是有利的。

疲劳强度模型和SN曲线

本节讨论应力比R变化对疲劳性能的影响。 如图所示,应力比R增大,表示循环平均应

力Sm增大。且应力幅Sa给定时有 Sm=(1+R)Sa/(1-R)

疲劳强度模型和SN曲线

一般趋势 当Sa给定时,R增大,平均应力Sm也增大。

循环载荷中的拉伸部分增大,这对于疲劳 裂纹的萌生和扩展都是不利的,将使得疲 劳寿命降低。 平均应力对S-N曲 线影响的一般趋势 如图所示。

第二章 疲劳强度模型——S-N曲线

1、S-N曲线

材料的疲劳性能用作用的S与到破坏时的N之间的关系描述,即S-N 曲线。

N定义为在给定应力比R下,恒幅载荷作用下循环到破坏的循环次 数。

问题:如何得到S-N曲线? 实验得到!!

疲劳强度模型和SN曲线

疲劳破坏有裂纹萌生,扩展至断裂三个阶段,这里破 坏指的是裂纹萌生寿命。因此,破坏可以定义为: 1)标准小尺寸试件断裂。对于高、中强度钢等脆性材料, 从裂纹萌生到扩展至小尺寸圆截面试件断裂的时间很短, 对整个寿命的影响很小,考虑到裂纹萌生时尺度小,观察 困难,故这样定义是合理的。 2)出现可见小裂纹,或有5%~15%应变降。对于延性较 好的材料,裂纹萌生后有相当长的一段扩展阶段,不应当 计入裂纹萌生寿命。小尺寸裂纹观察困难时,可以监测恒 幅循环应力作用下的应变变化。当试件出现裂纹后,刚度 改变,应变也随之变化,故可用应变变化量来确定是否萌 生了裂纹。

疲劳强度模型和S-N曲线 ppt课件

其中m定值,lgA p表示存活率为p时的 lgA p

S1, N1, S2, N2 , N3,S3 ,......, Sn , Nn m

lgA 正态分布 lgAp lgA uplgA 标准差

Si , Ni , m lgAi , n 个

不同试件尺寸对疲劳性能的影响,也可以 用高应力区体积的不同来解释。应力水平 相同时,试件尺寸越大,高应力区域材料 体积就越大。疲劳发生在高应力区材料最 薄弱处,体积越大,存在缺陷或薄弱处的 可能就越大,故大尺寸构件的疲劳抗力低 于小尺寸试件。或者说,在给定寿命N下, 大尺寸构件的疲劳强度下降;在给定的应 力水平下,大尺寸构件的疲劳寿命降低。

,

N

S2 3

,

N

S2 4

……

N

S2 i

N1S3

,

NS23

,

N

S3 3

,

NS43

N ……

S3 i

ppt课pp件t课pp件t课件

5

假定

N

S1 i

,N

S2 i

为某一概率分布f N( 一般为Weibull分布)

存活率 f NdN p

Np

则可求得存活率为p的,分别对应于S1,S2,……Sn 的

若循环应力如图中1-2-3-4所示,平均应力 为Sm,则当引入压缩残余应力Sres后,实 际循环应力水平是原1-2-3-4各应力与-Sres 的叠加,成为1’-2’-3’-4’,平均应力降为Sm’, 疲劳性能将得到改善。

ppt课pp件t课pp件t课件

28

ppt课pp件t课pp件t课件

29

表面喷丸处理;零件冷挤压加工;在构件 表面引入残余压应力,都是提高疲劳寿命 的常用方法。材料强度越高,循环应力水 平越低,寿命越长,延寿效果越好。在有 应力梯度或缺口应力集中处采用喷丸,效 果更好。

完整word版SN曲线资料大全推荐文档

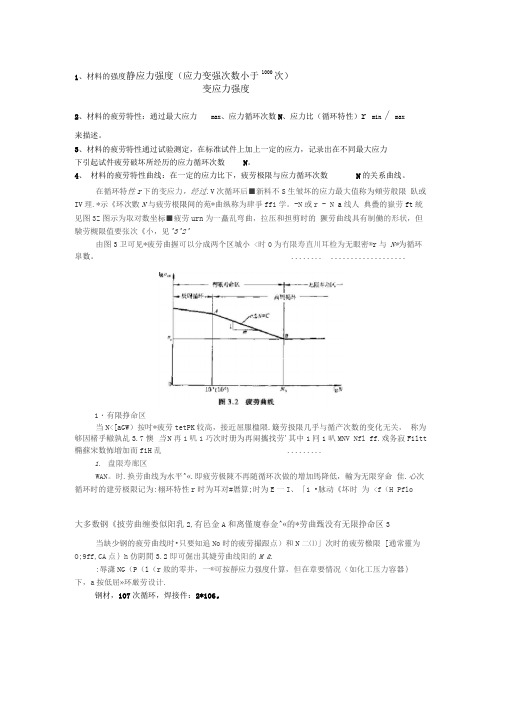

1、材料的强度静应力强度(应力变强次数小于1000次)变应力强度2、材料的疲劳特性:通过最大应力max、应力循环次数N、应力比(循环特性)r min / max来描述。

3、材料的疲劳特性通过试验测定,在标准试件上加上一定的应力,记录出在不同最大应力下引起试件疲劳破坏所经历的应力循环次数N。

4、材料的疲劳特性曲线:在一定的应力比下,疲劳极限与应力循环次数N的关系曲线。

在循环特性r下的变应力,经过.V次循环后■新料不S生皱坏的应力最大值称为頰劳般限臥或IV理.*示《环次數N与疲劳根限间的苑*曲纵称为肆爭ffi学。

-N或r - N a线人典疊的嶽劳ft統见图3Z图示为取对数坐标■疲劳urn为一矗乱弯曲,拉压和担剪时的獗劳曲线具有制働的形状,但験劳槻限值要张次《小,见^3^2^由图3卫可见*疲劳曲握可以分成两个区城小<时0为冇限寿直川耳检为无眼密®r与N*为循环皐数。

........ ...................1・有限挣命区当N<[aGW)按吋*疲劳tetPK较高,接近屈服楹隈.簸劳扱限几乎与循产次数的变化无关,称为够因楮乎轍孰乩3.7懊当N再1叽1巧次时册为再闹攜找劳'其中1冋1叭MNV Nfl ff.戏务寂Filtt 橢蘇宋数怖増加而fiH乱.........1.盘限寿廊区WAN。

时.换劳曲线为水平^«.即疲劳极陳不再随循环次做的增加馬降低,輸为无限穿命隹.心次循环时的建劳极限记为:栩环特性r时为耳对#暦算;时为E一I、「1 •脉动《坏时为 <f(H Pflo大多数钢《披劳曲缠娄似阳乳2,有邑金A和离僅廈春金^«的*劳曲甄没有无限挣命区3当缺少钢的疲劳曲线时•只要知追No时的疲劳撮跟点)和N二⑴」次时的疲劳檄限 [通常靈为O;9ff,CA点}h仿阴閒3.2即可倔出其婕劳曲线阳的M &.:辱潇NG(P(l(r妝的零井,一®可按靜应力强度什算,但在章要情况(如化工压力容器}下,a按低屈»环厳劳设计.钢材,107次循环,焊接件:2*106。