CAM 制作的基本步骤

CAM350制作CAM资料的基本步骤总结

CAM350制作CAM资料的基本步骤总结每一个PCB 板基本上都是由孔径孔位层、DRILL 层、线路层、阻焊层、字符层所组成的,在CAM350 中,每载入一层都会以不同的颜色区分开,以便于我们操作。

1.导入文件首先自动导入文件(File-->Import-->Autoimport),检查资料是否齐全,对齐各层(Edit-->Layers-->Align)并设定原点位置(Edit-->Change-->Origin-->Datum Coordinate),按一定的顺序进行层排列(Edit-->Layers-->Reorder),将没用的层删除(Edit-->Layers-->Reorder)。

2.处理钻孔当客户没有提供钻孔文件时,可以用孔径孔位转成Flash(Utilities-->Draw-->Custom,Utilities-->Draw-->Flash-->Interactive)后再转成钻孔(钻孔编辑状态下,Utilities-->Gerber to Drill);如果有提供钻孔文件则直接按制作要求加大。

接着检查最小钻孔孔径规格、孔边与孔边(或槽孔)最小间距(Analysis-->Check Drill)、孔边与成型边最小距离(Info-->Measure-->Object-Object)是否满足制程能力。

3.线路处理首先测量最小线径、线距(Analysis-->DRC),看其是否满足制程能力。

接着根据PC 板类型和基板的铜箔厚度进行线径补偿(Edit-->Change-->Dcode),检查线路PAD 相对于钻孔有无偏移(如果PAD 有偏,用Edit-->Layers-->Snap Pad to Drill 命令;如果钻孔有偏,则用Edit-->Layers-->Snap Drill to Pad 命令),线路PAD 的Ring 是否够大(Analysis-->DRC),线路与NPTH 孔边、槽边、成型边距离是否满足制作要求。

MasterCAM自动编程

MasterCAM自动编程9.1数控自动编程简介数控自动编程是利用计算机和相应的编程软件编制数控加工程序的过程。

随着现代加工业的发展,实际生产过程中,比较复杂的二维零件、具有曲线轮廓和三维复杂零件越来越多,手工编程已满足不了实际生产的要求。

如何在较短的时间内编制出高效、快速、合格的加工程序,在这种需求推动下,数控自动编程得到了很大的发展。

数控自动编程的初期是利用通用微机或专用的编程器,在专用编程软件(例如APT系统)的支持下,以人机对话的方式来确定加工对象和加工条件,然后编程器自动进行运算和生成加工指令,这种自动编程方式,对于形状简单(轮廓由直线和圆弧组成)的零件,可以快速得完成编程工作。

目前在安装有高版本数控系统的机床上,这种自动编程方式,已经完全集成在机床的内部(例如西门子810系统)。

但是如果零件的轮廓是曲线样条或是三维曲面组成,这种自动编程是无法生成加工程序的,解决的办法是利用CAD /CAM软件来进行数控自动编程。

随着微电子技术和CAD技术的发展,自动编程系统已逐渐过渡到以图形交互为基础,与CAD相集成的CAD/CAM一体化的编程方法。

与以前的APT等语言型的自动编程系统相比,CAD/CAM集成系统可以提供单一准确的产品几何模型,几何模型的产生和处理手段灵活、多样、方便,可以实现设计、制造一体化。

采用CAD/CAM数控编程系统进行自动编程已经成为数控编程的主要方式。

目前,商品化的CAD/CAM软件比较多,应用情况也各有不同,下表列出了国内应用比较广泛的CAM 软件的基本情况。

当然,还有一些CAM软件,因为目前国内用户数量比较少,所以,没有出现在上面的表格内,例如Cam-tool、WorkNC等。

上述的CAM软件在功能、价格、服务等方面各有侧重,功能越强大,价格也越贵,对于使用者来说,应根据自己的实际情况,在充分调研的基础上,来选择购买合适的CAD/CAM软件。

掌握并充分利用CAD/CAM软件,可以帮助我们将微型计算机与CNC机床组成面向加工的系统,大大提高设计效率和质量,减少编程时间,充分发挥数控机床的优越性,提高整体生产制造水平。

ProCAM软件教学教程

第一部份软件使用说明一、性能概述CAM软件有多种,其基本功能都是用于制作二维的和三维的CAD图形,并通过计算机的计算与模拟,将该零件的加工过程动态显示出来。

Pro CAM软件里面包括了材料的选定、刀具的详细参数的设置、机床的各种参数的设定、刀路的生成过程、及其后处理NC程序的生成等。

本软件总共分为四个部分:2DCAD、2DCAM、3DCAD、3DCAM。

二、指令功能概述及其软件使用方法:第一部分2DCAD1.CAD窗口如下:屏幕顶端部分项目描述窗口顶端部分的水平栏,包含2D CAD/CAM系标题栏统标题。

还包含颜色,单击框右侧的箭头,然后单击16种颜色中的一种。

你绘制的任何新实体都按新颜色显示。

屏幕上改变颜色之前绘制的实体不受影响。

在实体被插入后你可以使用编辑工具改变它的颜色。

指示当前图层,你可以单击框右侧的箭头,然后单图层框击一个图层号来改变图层。

菜单栏里的各个项目的下拉菜单1、file 下拉菜单Color print用彩色打印机打印。

你还可以使用这个命令用黑白打印机以比例灰度值打印实体颜色,但是,一些实体会打印不出来,而另外一些实体会被淡化。

如果你使用microsoft或OEM绘图仪驱动程序输出到绘图仪,PRINT命令使用驱动程序定义的笔。

Plot 用TekSoft驱动程序到笔式绘图仪绘图。

Print Setup 改变打印机选项。

打印机设置对话框显示被选定打印机的选项。

这些选项根据打印机变化。

一些常见选项是纸张来源、纸张尺寸、方向、分辨率和存储。

Copy Block 浏览系统中关于安全块的信息,包括密匙号码,2D版本号,到期日期,和块被编制支持的2D 模块。

2、setup 下拉菜单3、view下拉菜单命令描述zoom last 缩放到上次zoom all 全部缩放zoom out 缩小set layers创建新图层,编辑已存在图层号和描述,删除空图层,打开和关闭图层。

Pick layers使用这些命令通过选择这些图层上的实体来打开和关闭这些图层。

GENESIS CAM制作步骤-9-资料输出

3,选择输出路径:

第 3 页 共 4 页

做笔记和标注,写心得体会,能看出你的掌握程度

Genesis 2000 实用简明教程

基础篇

三、 选择输出格式和设定格式内的参数 1、选择输出格式:

2、设定格式内参数:

四、

点 Apply 执行即可

做笔记和标注,写心得体会,能看出你的掌握程 页 共 4 页

做笔记和标注,写心得体会,能看出你的掌握程度

Genesis 2000 实用简明教程

基础篇

单位切换 查看图象

第 2 页 共 4 页

做笔记和标注,写心得体会,能看出你的掌握程度

Genesis 2000 实用简明教程

基础篇

二、

选择输出 Job、Step 和路径

1,选择输出料号:

2,选择输出工作单元:

Genesis 2000 实用简明教程

基础篇

资料输出

一、 打开输出窗口

方法一:双击 Engineering Toolkit 08.00a2 窗口中的

图标

方法二、WindowsOutput

打开后窗口如下图: 钻孔文件最好在钻孔自动管理器里输出 Auto Drill Manager 锣带文件最好在锣带自动管理器里输出 Auto Rout Manager 因为某些问题,在这里输出的钻带和锣带会出问题。 所以这里一般只用来输出 Gerber 文件

GENESIS CAM制作步骤-1-资料读入

四、检查并修正错误

1,Genesis 系统在读入过程中要处理的对象大概可分为以下几种: Gerber 文件;钻孔文件;D 码文件;(其他文件都不用管,区分这三种文件我们可以从上图 中文件格式入手,三者对应 Format 分别为 Gerber 或 Gerber274X;Excellon2:Wheel。)

第 10 页 共 12 页 一

培训是人生财富之

Genesis 2000 实用简明教程

基础篇

弹出以下参数设置窗口:

把补零方式改为应有的前 补零 Trailing, 点 OK 即可

然后我们再去查看它的显示图象,如下图:一切正常!

第 11 页 共 12 页 一

培训是人生财富之

Genesis 2000 实用简明教程

五,转换数据

确定 Gerber 文件和钻孔文件无错后,在 Step 后输入 Orig,建立原稿工作单元。 再点 Translate,把客户提供的原始资料文件转换为 Genesis 的 ODB++格式文件,它是存 放在刚才建立的 Orig 工作单元内。

CAM 文件代码中数数字是通过单位、补零方式和小数点三样确定下来才能完整无缺的具 体表示多少。 公制 毫米 mm 微米 my 单位 英制 英吋 Inch 千分之一英吋 Mil 1 Inch = 1000 mil = 2.54 cm = 25.4 mm = 25400 my 补零方式:假如某文件用的是前补零和 3:3 制,表示先把不够六位数字的按补零方式补 够位数,然后按小数点前两位,小数点后四位处理,例如在文件中有个数字为 32568,则先 前补零为 032568,再设置小数点就得到数字为 032.568。如果读错了补零方式,则后补零为 325680,设置小数点则得到 325.680,比原来大了十倍。如果该数值表示的是坐标值的话, 加大坐标值就拉开了物件图象之间的距离, 会造成你放大几次还不能放大的错误显示。 反之, 搞小了就拉近了物件图象之间的距离, 造成图象重叠或交叉结成一团的情况。 单位错误的话 数值的大小就更明显了。 也就是说,读资料要做的无非是数值的大小确定和图象形状的正确描述。 有的 D 码形状 GENESIS 不能正确识别, 但 CAM350 却能识别, 所以我们有时可以用 CAM350 正确读进这些资料再输出 Gerber274x 格式,再读进 GENESIS 里来处理。例如过小的散热 Pad,GENESIS 不能正确识别,但 CAM350 可以。

solidcam车削加工步骤

solidcam车削加工步骤英文回答:SolidCAM is a powerful software used for CNC machining, including turning operations. The process of turning involves the removal of material from a rotating workpiece using a single-point cutting tool. To program a turning operation in SolidCAM, several steps need to be followed.First, I start by defining the stock material and the workpiece dimensions. This information is crucial for the software to generate the toolpath correctly. For example,if I'm working with a cylindrical piece of steel with a diameter of 100mm and a length of 200mm, I input these values into the software.Next, I select the appropriate cutting tool from the tool library. SolidCAM provides a wide range of tools, including inserts, drills, and boring bars. I choose the tool that suits the specific turning operation I want toperform. For instance, if I need to rough out the workpiece, I might select a roughing insert with a high material removal rate.After selecting the tool, I define the cutting parameters such as cutting speed, feed rate, and depth of cut. These parameters determine how the tool interacts with the workpiece during the turning process. For example, a higher cutting speed and feed rate can result in faster material removal, but it may also increase tool wear.Once the tool and cutting parameters are set, I define the toolpath strategy. SolidCAM offers various strategies, including roughing, finishing, and grooving. Each strategy has its own set of parameters that can be customized to achieve the desired result. For example, if I want to perform a roughing operation, I might choose a zigzag toolpath with a specific stepover value.After defining the toolpath strategy, I generate the toolpath by clicking the "Calculate" button. SolidCAM uses advanced algorithms to calculate the toolpath based on thedefined parameters. The software takes into account factors such as tool geometry, workpiece shape, and cutting conditions to ensure optimal machining results.Once the toolpath is generated, I simulate the machining process to check for any collisions or errors. SolidCAM provides a comprehensive simulation feature that allows me to visualize the toolpath and identify any potential issues. This step is crucial to avoid costly mistakes and ensure the safety of the machining operation.Finally, I post-process the toolpath to generate the G-code instructions that will be sent to the CNC machine. SolidCAM supports a wide range of CNC controllers, and the post-processing feature ensures compatibility with the specific machine being used. The G-code contains instructions for the machine to follow, such as tool movements, spindle speed, and coolant activation.中文回答:SolidCAM是一款用于CNC车削加工的强大软件。

全瓷牙CAD·CAM制作流程

3.CAM加工

3.使用法国GO2CAM软件进行排版刀路计 算,使用洛耐院MILL 600型铣床快速的 加工出精密的全解剖形态的单冠和连桥。

4.分离修复体

4.使用优质手机将修复体从氧化锆瓷盘 上取下。为避免修复体产生隐裂,手机 最大转速不要超过10000rev/min。

5.窝沟调整

5.使用裂钻或小球钻对后牙颌面窝沟进 行休整,以达到逼真的效果。

3、氧化锆制作流程

1.模型扫描

1.使用高性能DS100高性能蓝光3D扫描仪, 精确快速的获取模型资料,可根据需要 扫描咬合模型或咬合印模等,扫描精度 小于20微米。

2.CAD设计

2. 修复体的设计通过德国EXOCAD设计软 件来完成,此软件可帮助使用者设计出 符合要求的全解剖形态冠桥。强大的雕 刻工具和自由造型功能,自动调整咬合 功能可调整修复体与对咬牙之间的咬合 关系,满足修复体的个性化要求。

材料特性 1450~1530 >6.0 >1100 >35%,超透>40% <0.12

2、预备基牙的要求

预备基牙的要求

预备基牙的要求

1.前牙(备牙)设计要求

(a)、牙尖部>1.5mm; (b)、四周连接部>1.0mm; (c)、牙冠边缘>0.8mm。

2.后磨牙的备牙设计要求

(a)、咬合部分(凹槽)>1.5mm; (b)、咬合部分(尖端)>2.0mm; (c)、四周连接部>1.0-1.5mm; (d)、牙冠边缘>0.8mm。

23.保存修复体

14.使用釉膏进行上釉,使颜色更有层 次感,更接近真实牙(如有需要也可 以先进行外染) 。

5、常见问题及分析

不好就位的问题分析

在排除垂直等问题导致的加工问题外,此处主要说加工设计及软 件方面可能存在的问题:

CAM基本步骤及制作要求

CAM基本步骤和制作要求一.导入资料:1.登入genesis20002.建工作料号3.建ORIG工作单元4.调入客户原始资料5.自动识别6.检查并修正错误7.转换8.导入MI整理好的原装资料9.对比客户原始资料确保资料无误二.整理资料:1.层命名2.层排序3.定义层的属性4.层对齐5.备份6.建外围和Profile7.清理外框线和板外物8.定义零点和基准点9.保存原稿10.建EDIT工作单元三.钻孔设计:1.检查孔数2.圆环孔NPTH孔槽孔制作3.核对孔径大小和数量4.定义孔的类型5.补偿钻嘴6.校正孔偏7.钻孔检测四.内层负片制作1.做够散热PAD2.做够隔离PAD3.做够隔离线4.NPTH孔削铜、外围削铜5.检测并根据检测结果报告修正错误6.网络分析7.核对原稿五.内层正片的制作1.删独立Pad2.转Surface3.线路补偿4.焊环制作(优化并根据优化结果修改)5.掏铜皮6.削间距、外形削铜、内槽削铜、NPTH削铜7.检查并做够隔离位8.填小间隙9.检测并根据检测结果报告修正错误10.网络分析11.核对原稿六.外层制作:1.转绿油Pad2.转线路PAD3.设置SMD属性4.转Surface5.线路补偿6.焊环制作(优化并根据优化结果修改)7.掏铜皮8.削铜、削间距、削外围9.填小间隙10.检测并根据检测结果报告修正错误11.网络分析12.核对原稿七.防焊制作:1.开窗对应线路应为PAD2.绿油层须全为PAD3.开窗须比线路PAD大4.优化并根据结果修改5.NPTH孔开窗是否合格6.绿油桥是否合格7.检测并根据报告修正8.核对原稿八.塞孔制作:1.制作NPTH孔的档点2.制作PTH孔档点3.COPY两层阻焊的正片到另层4.过滤出VIA孔5.加大并TOUCH阻焊6.分析VIA孔是否档/塞7.把要档的VIA孔copy到塞孔层8.单面开窗加透光点9.最终检查九.文字制作:1.做够文字线宽和字高2.是否超过外围3.是否在绿油开窗上4.制作复合层(防焊层加大0.25mm)5.以对应的复合层为参考,对应文字层为工作层去比较6.该移的移动,该放大的放大,该缩的缩小7.以对应的复合层为工作层,复制负的去削对应的文字层即可8.按MI要求增加公司LOGO、年周等标记9.检测并根据报告结果修正错误10.核对原稿十.SET(连片)拼版制作:1.建SET工作单元2.导入成型机械图3.根据连片整体高度和宽度建Profile4.根据成型图手动拼版5.工艺边按MI要求铺铜、加Mark点、V-CUT测试点等6.防焊层加成型线7.锣空位加阻流PAD十一.Panle(工作板)拼版制作:1.建Panle工作单元2.计算开料尺寸3.根据开料尺寸建Profile4.用已拼好的SET连片拼版5.加阻抗条6.封边:按要求添加各种工具孔和板边标识制作要求一、钻带要求1.最小钻咀控制:A.原则上不允许有0.2mm钻咀,最小钻咀控制在0.25mm(含)以上B.钻咀与板厚纵横比不超过1:5,超过1:5属超制程,以联络单形式知会电镀C. 1.6mm成品板厚钻咀控制在0.3mm(含)以上D.槽孔钻咀最小0.6mmE.半孔板半孔钻咀尺寸控制0.7mm以上2.钻咀补偿:A.非喷锡板:预大0.10mmB.喷锡板:预大0.15mmC.PTH槽孔:预大0.20mmD.NPTH槽孔:预大0.10mmE.NPTH孔:预大0.05mmF.以上为孔铜无特殊要求情况,如孔铜要求超过25um,在以上基础上再预大0.05mmG.独立PTH孔在常规基础上预大0.05mmH.PTH孔公差±0.076mm,NPTH孔公差±0.05mmI.资料对孔径公差有特殊要求,钻咀做特殊补偿3.半孔板半孔钻咀:中心要在成型线上4.短槽、8字孔加引导孔5.槽孔与外型线相切,可适当内移,避开外型线6.孔边到孔边间距最小保证0.18mm,低于此间距必须移孔7.不允许有重孔8.过孔与BGA或焊盘相切或进入,或者盘中孔需按MI问卷要求移孔避开二、内层要求:1.板边要求:A.加板边字厂编+客编+日期+制作姓名、层编号、靶位间距标识、对位PADB.镜向要求:L2 /正、L3 /反、L4/正、L5 /反。

机械CADCAM实验报告

机械CADCAM实验报告实验名称:机械CADCAM实验实验目的:通过学习CADCAM系统,掌握计算机辅助设计和制造的基本操作,能够完成机械零件的绘制和加工。

实验原理:CADCAM系统是计算机辅助设计和制造的集成系统,主要包括CAD (计算机辅助设计)和CAM(计算机辅助制造)两部分。

CAD是通过计算机绘制出一幅图的过程,而CAM则是将绘制好的图形通过计算机让机床进行加工的过程。

CADCAM系统使得机械制造的效率和精度都比传统的手工制造方式有了很大的提高。

实验内容:1. 绘制基本图形:直线、圆、矩形等。

打开CADCAM系统,选择新建图纸,在画布上绘制直线、圆和矩形等基本图形,学习如何控制线宽、线型、颜色等绘图属性。

2. 绘制立体图形:正方体、球体等。

通过将基本图形进行组合和加工,绘制出立体图形,学习如何使用复合命令、拉伸命令、旋转命令等。

3. 编辑零件:修剪、延伸、旋转等。

对绘制好的零件进行编辑,学习如何使用修剪命令、延伸命令、旋转命令等对零件进行变形和修正。

4. 设计工程图:视图、尺寸、注释等。

通过对零件进行投影和标注,制作出工程图,学习如何使用视图组合、尺寸标注和注释等功能。

5. CAM加工:生成刀路、设定加工参数等。

将工程图导入CAM软件中,生成刀路并设定加工参数,最终完成零件的加工。

实验步骤:1. 打开CADCAM软件,选择新建图纸,设置图纸大小和画布大小。

2. 绘制基本图形,如直线、圆、矩形等,学习如何控制线宽、线型、颜色等绘图属性。

3. 通过将基本图形组合和加工,绘制出立体图形,学习如何使用复合命令、拉伸命令、旋转命令等。

4. 对绘制好的零件进行编辑,学习如何使用修剪命令、延伸命令、旋转命令等对零件进行变形和修正。

5. 制作工程图,学习如何使用视图组合、尺寸标注和注释等功能。

6. 将工程图导入CAM软件中,生成刀路并设定加工参数,最终完成零件的加工。

实验结果:通过本次实验,我掌握了CADCAM系统的基本操作,学会了绘制基本图形和立体图形、编辑零件、制作工程图和CAM加工等技能。

CAM制作步骤

==============================常规板CAM制作步骤==============================前期制作□ 看《下单生产通知书》及客户文件,明确客户要求。

□ 【导出】(Protel 99 SE): GERBER:Millimeter 4:4; NC:Millimeter 4:4 Trailing。

□ 【导出文件另存&改名】“CAM for…”文件夹中全部文件先复制到“CUST”文件夹, 再改短文件名:选中“CAM for…”文件夹中全部文件,按F2,输入任意数字按回车。

□ 【自动导入】调整NC文件格式为:Absolute、Trailing、4:4、Metric。

□ 【增加D码】Round 0.1/0.15/0.2/0.7。

□ 【测量GKO】测量并记录单PCS尺寸。

□ 【更改GKO】更改GKO的D码为R0.1。

当GKO不完整或有多余线条时重建GKO。

□ 【层排序】从上至下顺序为:两面线路、两面开窗、两面字符、钻孔、外形框、分孔图。

GTL/GBL‖GTS/GTP/GPT/GBS/GBP/GPB‖GTO/GBO‖TXT‖GKO‖GD1/GG1。

□ 【层对齐】先相对对齐:所有层相互对齐;再绝对对齐:定零点于外形框左下点。

□ 【层瘦身】合并:GTS/GTP/GPT、GBS/GBP/GPB、GD1/GG1。

其中:GTP/GPT/GBP/GPB视情况删除;GG1移至GD1后删除GG1;GTS/GBS过孔开窗视情况。

□ 【初改钻孔】检查孔径≥0.4,且为0.05的整数倍(进入刀具表查看并修改)。

□ 【拷贝外框&拷贝钻孔】先将GKO拷贝至:GTL/GBL‖GTS/GBS‖GTO/GBO‖TXT‖GKO‖GD1 (备注:钻孔层不添加外框,事实上NC层也增加不了外框)。

再将TXT拷贝至GKO层。

□ 【排版&移动排版】打开:GTL/GBL‖GTS/GBS‖GTO/GBO‖TXT‖GKO‖GD1 进行排版 (备注:此时GKO代替了TXT)。

CAM工程设计之GENESIS基础步骤

CAM工程设计之GENESIS基础步骤新建料号:在File→Create(创建),弹出Create Entity Popup对话框,其中Entity Name (输入料号)输入厂内料号,Database(文件库名),双击可获得,为固定的!点击Ok 确定即可!导入文件:双击料号,进入Engineering Toolkit窗口导入资料、查看并更正错误:首先查看层,若出现细线或出现大块的图案为D码有问题!必须在Rep层中点击右键选择D码学习器去修改,打开后出现Wheel Template Editor窗口!若确认是单位错了,就在菜单Parms中选择Global中修改单位,点击后出现Global Parameters Popup对话框,改了单位后点击Ok即可,然后Actions菜单中选择Translate Wheel 执行D码文件,若有红色问题,则要手工修改,选中问题点击Sym:,确认形状,输入对应的参数,点击Ok即可,完成此动作,在File中选Closs关闭文件。

用同样的方法一层一层的修改其它问题层,改完后最后修改drl钻带文件。

首先确认尺寸,然后在Rep层右键打开D码学习器去修改,确认单位,若有问题则同上方法修改,然后再查看有否连孔,若有则是格式不对,再查看孔位是否很散,若有则是省零格式错误。

常用的几种格式:英制inch、mil有:2:3 2:4 2:5 3:5公制mm有:3:3 4:4在钻带层(drl)点击右键选择Aview Ascii查看文字档,看最长的坐标,数X、Y 有几位数,看坐标如有八位数则用3.5和4.4去修改,在钻带层点击Parameters中选Numberef Fromat修改小数格式,坐标单位同时跟小数格式一改,同时钻带单位也要和坐标单位一致!省零格式:Leading 前省零,None不省零,Trailing 后省零。

Gerber格式通常是前省零,钻带格式通常是后省零。

层命名、排序、定属性:改完后点击Ok即可,所有格式改完后,打开所有层,执行进去。

CAM 制作的基本步骤

●CAM 的概念大家已有CAD 的概念,但在光绘工序中必须要有CAM 的概念。

因为每个厂的工艺流程和技术水平各不相同,要达到用户的最终要求,必须在制作工艺中做出必要的调整,以达到用户有关精度等各方面的要求,而在CAD 软件中,有许多工艺处理是无法实现的,因此CAM 是光绘生产中必不可少的工序。

前面所讲的各项工艺要求,都要在光绘之前做出必要的准备工作。

比如镜相、阻焊扩大、工艺线、工艺框、线宽调整、中心孔、外形线等问题都要在CAM 这道工序来完成。

●CAM 工序的组织由于现在市面上流行的CAD 软件品种繁多(多达几十种),因此对于CAD工序的管理必须首先从组织上着手,好的组织将达到事半功倍的效果。

由于Gerber 数据格式已成为光绘行业的标准,所以在整个光绘工艺处理中都应以Gerber 数据为处理对象。

如果以CAD 数据作为对象会带来以下问题。

1、CAD 软件种类繁多,如果各种工艺要求都要在CAD 软件中完成,就要求每个操作员都能熟练掌握每一种CAD 软件的操作。

这将要求一个很长的培训期,才能使操作员成为一个熟练工,才能达到实际生产要求。

这从时间和经济角度都是不合算的。

2、由于工艺要求繁多,有些要求对于某些CAD 软件来讲是无法实现的。

因为CAD软件是做设计用的,而没有考虑到工艺处理中的特殊要求,因而无法达到全部的要求。

而CAM 软件是专门用于进行工艺处理的,做这些工作是最拿手的。

3、现流行的CAM 软件功能强大,但全部是对Gerber 文件进行操作,而无法对CAD 文件操作。

4、如果用CAD 来进行工艺处理,则要求每个操作员都要配备所有CAD 软件,并对每一种CAD 软件又有不同的工艺要求。

这将对管理造成不必要的混乱。

综上所述,CAM 工序的组织应该是以下结构,尤其是大中型的企业:a、所有的工艺处理统一以Gerber 数据为处理对象。

b、每个操作员须掌握CAD 数据转换为Gerber 数据的技巧。

CAM制作步骤

7 西正负像叠加

edit_reshape_contourize

正片-2,负片20 所有正负像surface+所有负像,报错情况下move到新层操作后移回

前处理

8

转PAD(阻焊层、线路 层)

dfm_cleanup_construct pads(ref)

1,绿油转PAD,右键物件清单选中line list,copy到新层作为线 路层转PAD的参考

dfm_cleanup_set SMD attributes

钻孔的NO、有角度的YES、types全部、删除以前的YES,未定义到 的手动添加:选中PAD-edit-attributes-change.(手动转PAD参考 选择SM层covered,问号过滤留下PAD及正像)

11

网络对比并建立参考网络 层net_m

DFM-Redundancy Cleanup- 删除:Isolated、Duplicate,workon:Features、孔:pth;

NFP Removal

npth;via、未钻孔的孤立PAD不删:NO、应用到ALL、直接删除

单线阻抗/双线阻抗按MI要求 调整及属性

Remove 方法见附件,阻抗线属性:imp_line

最小间距:0.2MM(7.874mil)连孔分刀,有 毛刺的地方除毛刺

建立 套层

5 网络分析对原稿保存 1 建立套层mer

Actions-Netlist Analyzer 看补偿和加孔完是否影响网络,NPTH孔钻在铜皮上需通过二钻完成

copy npth、外形线pcs、vcut到mer

NPTH孔16mil 、外形20mil、v-cut32mil:单边=0.3+h*tg(a/2)mm (h深度=(板厚-余厚)/2;a角度) 方法:孔Resize16mil,外围线 及v-cut线Change Symbol 20

CAM 制作的基本步骤

CAM 制作的基本步骤每一个PCB 板基本上都是由孔径孔位层、DRILL 层、线路层、阻焊层、字符层所组成的,在CAM350 中,每载入一层都会以不同的颜色区分开,以便于我们操作。

1.导入文件首先自动导入文件(File-->Import-->Autoimport),检查资料是否齐全,对齐各层(Edit-->Layers-->Align)并设定原点位置(Edit-->Change-->Origin-->Datum Coordinate),按一定的顺序进行层排列(Edit-->Layers-->Reorder),将没用的层删除(Edit-->Layers-->Reorder)。

2.处理钻孔当客户没有提供钻孔文件时,可以用孔径孔位转成Flash(Utilities-->Draw-->Custom,Utilities-->Draw-->Flash-->Interactive)后再转成钻孔(钻孔编辑状态下,Utilities-->Gerber to Drill);如果有提供钻孔文件则直接按制作要求加大。

接着检查最小钻孔孔径规格、孔边与孔边(或槽孔)最小间距(Analysis-->Check Drill)、孔边与成型边最小距离(Info-->Measure-->Object-Object)是否满足制程能力。

3.线路处理首先测量最小线径、线距(Analysis-->DRC),看其是否满足制程能力。

接着根据PC 板类型和基板的铜箔厚度进行线径补偿(Edit-->Change-->Dcode),检查线路PAD 相对于钻孔有无偏移(如果PAD 有偏,用Edit-->Layers-->Snap Pad to Drill 命令;如果钻孔有偏,则用Edit-->Layers-->Snap Drill to Pad 命令),线路PAD 的Ring 是否够大(Analysis-->DRC),线路与NPTH 孔边、槽边、成型边距离是否满足制作要求。

数控自动编程的基本步骤

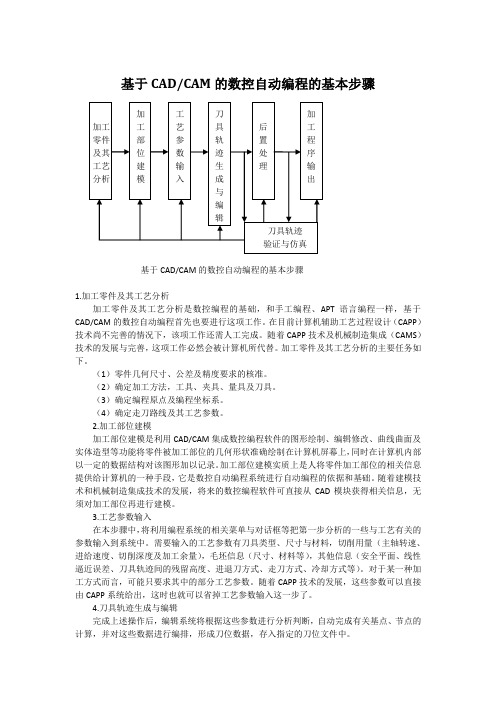

基于CAD/CAM的数控自动编程的基本步骤基于CAD/CAM的数控自动编程的基本步骤1.加工零件及其工艺分析加工零件及其工艺分析是数控编程的基础,和手工编程、APT语言编程一样,基于CAD/CAM的数控自动编程首先也要进行这项工作。

在目前计算机辅助工艺过程设计(CAPP)技术尚不完善的情况下,该项工作还需人工完成。

随着CAPP技术及机械制造集成(CAMS)技术的发展与完善,这项工作必然会被计算机所代替。

加工零件及其工艺分析的主要任务如下。

(1)零件几何尺寸、公差及精度要求的核准。

(2)确定加工方法,工具、夹具、量具及刀具。

(3)确定编程原点及编程坐标系。

(4)确定走刀路线及其工艺参数。

2.加工部位建模加工部位建模是利用CAD/CAM集成数控编程软件的图形绘制、编辑修改、曲线曲面及实体造型等功能将零件被加工部位的几何形状准确绘制在计算机屏幕上,同时在计算机内部以一定的数据结构对该图形加以记录。

加工部位建模实质上是人将零件加工部位的相关信息提供给计算机的一种手段,它是数控自动编程系统进行自动编程的依据和基础。

随着建模技术和机械制造集成技术的发展,将来的数控编程软件可直接从CAD模块获得相关信息,无须对加工部位再进行建模。

3.工艺参数输入在本步骤中,将利用编程系统的相关菜单与对话框等把第一步分析的一些与工艺有关的参数输入到系统中。

需要输入的工艺参数有刀具类型、尺寸与材料,切削用量(主轴转速、进给速度、切削深度及加工余量),毛坯信息(尺寸、材料等),其他信息(安全平面、线性逼近误差、刀具轨迹间的残留高度、进退刀方式、走刀方式、冷却方式等)。

对于某一种加工方式而言,可能只要求其中的部分工艺参数。

随着CAPP技术的发展,这些参数可以直接由CAPP系统给出,这时也就可以省掉工艺参数输入这一步了。

4.刀具轨迹生成与编辑完成上述操作后,编辑系统将根据这些参数进行分析判断,自动完成有关基点、节点的计算,并对这些数据进行编排,形成刀位数据,存入指定的刀位文件中。

CAM 流程

5.1.3 ≥0.6MM 的过孔孔径按元件孔补偿,大铜皮的过孔具有散热及导通作用。

5.2 刀具排序:

5.2.1 Ф3.2 mm 丝印孔排第一把刀,其余刀具按从小到大的顺序排列,槽刀排刀时,放在最后,中间不能空刀。

5.5.1 两个重孔的孔心间距≤0.1mm 的,可根据焊盘、线路及元件要求删除的一个重孔,超过0.1mm 的,需与客户协商后再决定是否删除或按槽孔处理;因在同一中心钻两孔,易断钻咀。

5.5.2 重孔中大孔内有小孔的,删除小孔,保留大孔,分孔图上大圆内有小圆的,需与客户协商后再作处理。

5.6 钻带特别指令:

5.3 槽孔处理:

5.3.1 槽长大于槽宽3 倍的,用三把刀按如下顺序钻出:

5.3.2 槽长小于槽宽3 倍的,用G85 命令钻出。

5.4 大孔径的处理:

5.4.1 孔径大于6.3mm 的PTH 孔,采用电铣后PTH。

5.4.2 孔径大于6.3mm 的NPTH 孔,采用外形前电铣孔。

5.5 重孔的处理:

5.7.2 按照MI 排版与钻孔指示要求以及附页一、二、三中《多层板及单、双面板外围孔示意图》计算并编辑丝印孔、对位孔、靶位孔、喷锡挂孔、铆钉孔。

5.7.3 凡有共模的管位大小及位置必须与所共模具的型号一致,拼板时注意拼板间距一致、管位孔至板边的X、Y 轴坐标一致。

5.7.4 G85 指令钻槽时所有坐标不可省略,以防止因机器中间停顿而出错,应严格按如下格式写:X1Y1G85X2Y2,且需在钻孔槽长的基础上补偿,以保证槽孔长度满足客户要求。

T02

X-004Y-0025

CAM制作标准步骤

在阅读过程中注意以下要点:外单,特殊顾客,板材,板厚,外 形尺寸,提供报告,内外层基铜厚度,镀层工艺,过孔工艺(塞 孔,开窗,盖油),标记及位置要求,外形要求,阻焊颜色,字 符颜色,叠层要求,验收标准,镀金手指,阻抗要求,印蓝胶、 碳油,使用挡油菲林,使用镀孔菲林。

3.2 选定基准点

运行step→datum point命令 定义基准点

3.3 选定相对零点

运行options→snap→origin选定相对零点

2023/12/8

3.4 线转盘

线转盘主要是针对外层线路和阻焊层,在操作之前,先检查 外层线路和阻焊的盘的情况,较为规范的顾客都会在设计文 件时就将盘定义好,所以就没必要转了。有没有转好,可以 通过物料过滤器查看

2023/12/8

4.5.4 阻焊制作

阻焊制作是CAM制作当中比较复杂一项,在处 理时,先目检或者分析Analysis sold mask layer check 一遍阻焊,如下图所示

2、CAM制作人员每个人在自己电脑指定的E盘 目录下建立一个专门的文件夹JOB,用来存放当 月制作的文件,JOB目录下分别建3个文件夹 “M”“D”“S”,M用来存放多层板文件,D

用来存放双面板文件,S用来存放单面板文件。

2023/12/8

2、资料审核

仔细阅读《用户单》、客户说明文件资料要求。判定客户资料的 完整性,正确性。

2023/12/8

在输入过程中注意异常情况的识别

2023/12/8

Input的文件,是否异常通过读 入时的颜色能够直接判断出来:

● 绿色--表示读入的文件没有问 题完全被Genesis读入 ;

● 深红色:表示文件严重错误, Genesis无法读入;

CAM工程师Genesis基础─外层设计

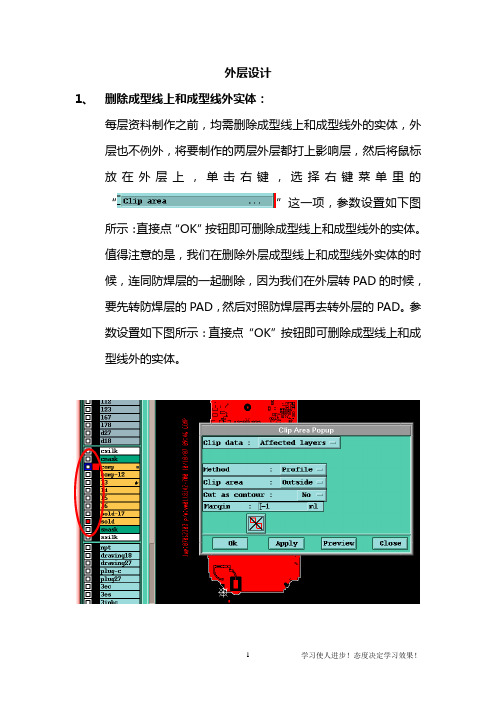

外层设计1、删除成型线上和成型线外实体:每层资料制作之前,均需删除成型线上和成型线外的实体,外层也不例外,将要制作的两层外层都打上影响层,然后将鼠标放在外层上,单击右键,选择右键菜单里的“”这一项,参数设置如下图所示:直接点“OK”按钮即可删除成型线上和成型线外的实体。

值得注意的是,我们在删除外层成型线上和成型线外实体的时候,连同防焊层的一起删除,因为我们在外层转PAD的时候,要先转防焊层的PAD,然后对照防焊层再去转外层的PAD。

参数设置如下图所示:直接点“OK”按钮即可删除成型线上和成型线外的实体。

当然删除之后,我们要将窗口放大,仔细检查成型线上有没有删除干净,特别是有圆弧的地方。

2、防焊、外层线转PAD:先将防焊层的线转为PAD,打开防焊层,从左上角开始放大一个窗口,按快捷键CTRL+W两下骨架显示查看防焊层哪些线是需要转成PAD的,如下图所示:白色圈内为需要转PAD的线。

执行线转PAD的菜单命令DFM Cleanup Construct Pads(Ref.)...,如下图所示:打开线转PAD这个命令窗口,如下图所示:然后选择要转成PAD的线,直接点击第三个小人即可将线转成PAD,如下图所示:按照上面的方法将防焊层所有的线性的PAD都转成PAD属性的PAD,最后我们可以用过滤器将PAD关掉选择板内的线性实体,来检查板内还有没有没有转成PAD的线性PAD,如下图所示:先关掉PAD按钮再点击select选择按钮当选出来有线时,我们要看是不是需要转PAD的线,如上图所示,选出来的是一些锡条,并不是所谓的PAD,所以就没有必要再将它转成PAD属性。

一定要保证所有对应有外层PAD的防焊也是PAD,确定防焊层需要转PAD的转完后,我们再去转外层的线路的PAD,在转外层PAD的时候,打开防焊层作参考,这样可以一眼看出有哪些外层PAD没有转PAD,如下图所示:红色为防焊,绿色为外层,可以看出下图白色圈内是需要转的外层PAD。

CAM制作标准步骤

根据机床控制系统的要求,进行 后处理操作,生成可在机床上执 行的加工程序,用于实际加工。

CAM技术的发展趋势与展望

智能化与自动化

随着人工智能和机器学习技术 的发展,CAM技术将更加智能 化和自动化,能够自动识别加 工特征、优化加工参数和策略 ,提高加工效率和精度。

多轴联动与复合加工

加工策略制定

根据模型特点和加工需求,制定 合适的加工策略,包括粗加工、 精加工、清角加工等步骤,以确 保加工质量和效率。

模型导入与处理

将设计模型导入CAM软件,进行 必要的处理和准备工作,包括模 型修复、数据转换和单位设置等。

模拟与验证

在CAM软件中进行加工模拟,验 证加工过程的有效性和正确性, 及时发现和修正错误,提高加工 成功率。

检查刀具磨损

02

在加工过程中,检查刀具的磨损情况,如发现刀具磨损严重,

应及时更换。

调整参数

03

根据加工状态和刀具磨损情况,适时调整加工参数,以提高加

工效率和精度。

05

后处理与质量控制

后处理流程

去除支撑

清洗

在打印过程中,为了防止模型塌陷或变形 ,通常会使用支撑结构。后处理的首步就 是去除这些支撑,使模型恢复原状。

降低制造成本

通过优化CAM编程,可以 减少刀具磨损和加工时间, 从而降低制造成本。

CAM制作的标准步骤概述

加工工艺规划

根据产品特性和加工需求,规 划合理的加工工艺和参数。

后处理与仿真

对生成的刀具路径进行后处理, 并利用仿真技术验证加工过程 的有效性和安全性。

导入CAD模型

将CAD模型导入CAM软件中, 为后续的CAM编程提供基础数 据。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

●CAM 的概念大家已有CAD 的概念,但在光绘工序中必须要有CAM 的概念。

因为每个厂的工艺流程和技术水平各不相同,要达到用户的最终要求,必须在制作工艺中做出必要的调整,以达到用户有关精度等各方面的要求,而在CAD 软件中,有许多工艺处理是无法实现的,因此CAM 是光绘生产中必不可少的工序。

前面所讲的各项工艺要求,都要在光绘之前做出必要的准备工作。

比如镜相、阻焊扩大、工艺线、工艺框、线宽调整、中心孔、外形线等问题都要在CAM 这道工序来完成。

●CAM 工序的组织由于现在市面上流行的CAD 软件品种繁多(多达几十种),因此对于CAD工序的管理必须首先从组织上着手,好的组织将达到事半功倍的效果。

由于Gerber 数据格式已成为光绘行业的标准,所以在整个光绘工艺处理中都应以Gerber 数据为处理对象。

如果以CAD 数据作为对象会带来以下问题。

1、CAD 软件种类繁多,如果各种工艺要求都要在CAD 软件中完成,就要求每个操作员都能熟练掌握每一种CAD 软件的操作。

这将要求一个很长的培训期,才能使操作员成为一个熟练工,才能达到实际生产要求。

这从时间和经济角度都是不合算的。

2、由于工艺要求繁多,有些要求对于某些CAD 软件来讲是无法实现的。

因为CAD软件是做设计用的,而没有考虑到工艺处理中的特殊要求,因而无法达到全部的要求。

而CAM 软件是专门用于进行工艺处理的,做这些工作是最拿手的。

3、现流行的CAM 软件功能强大,但全部是对Gerber 文件进行操作,而无法对CAD 文件操作。

4、如果用CAD 来进行工艺处理,则要求每个操作员都要配备所有CAD 软件,并对每一种CAD 软件又有不同的工艺要求。

这将对管理造成不必要的混乱。

综上所述,CAM 工序的组织应该是以下结构,尤其是大中型的企业:a、所有的工艺处理统一以Gerber 数据为处理对象。

b、每个操作员须掌握CAD 数据转换为Gerber 数据的技巧。

c、每个操作员须掌握一种或数种CAM 软件的操作方法。

d、对Gerber 数据文件制定统一的工艺规范。

e、CAM 工序可以相对集中由几个操作员进行处理,以便于管理。

合理的组织结构将大大提高管理效率、生产效率,并有效地降低差错率,从而达到提高产品质量的效果。

●CAM 所要作的工作1、焊盘大小的修正,合拼D 码;2、线条宽度的修正,合拼D 码;3、最小间距的检查;焊盘与焊盘之间、焊盘与线之间、线条与线条之间;4、孔径大小的检查,合拼;5、最小线宽的检查;6、确定阻焊扩大参数;7、进行镜相;8、添加各种工艺线,工艺框;9、为修正侧蚀而进行线宽校正;10、形成中心孔;11、添加外形角线;12、加定位孔;13、拼版:旋转、镜相;14、拼片;15、图形的叠加处理,切角切线处理;16、添加用户商标、PCB 板的生产周期、UL 唛头、板材的安全级别及其它应添加的标识;CAM 软件现在常见的CAM 软件有以下几种:1、PC Gerber(V er5.62)PC Gerber 在国内流行较早,得到了较为广泛的应用,尤其在北方较为流行。

由于其功能有限,无法满足日益多样化的要求,近年已被逐步淘汰。

其功能如下:⑴可以同时操作32 个文件。

⑵每个文件都可独立操作,打开、关闭。

⑶可以接受各种Gerber 数据格式(基本格式):相对坐标,绝对坐标公制,英制前补零制式,后补零制式⑷多个Gerber 拼于同一个文件中。

⑸以进行各种编辑操作:增加、删除、修改。

⑹可以对以下对象进行操作:Flash、Trace、Arc、Circle、V ertex、Poly、Text。

⑺可以进行窗口操作(Window)、组操作(Group)⑻可以修改D 码⑼D 码有9 种形状:Round 园型Square 方型Rect 矩型Target 靶型Thermal 散热盘Donut 环型Octagon 八角型OBlong 椭圆型Custom 自定义⑽可以进行数据测量。

⑾可以进行单位变换。

⑿可以进行旋转、镜相、拷贝等拼版拼片操作。

⒀可以进行轮廓线填充。

⒁可以接受1000 个D 码。

其缺陷为:⑴只能接收自身格式的D 码表。

⑵操作速度慢。

⑶编辑功能不强。

2、View 2001(V er 3.04)该软件功能强大,反应速度快,在南方一带较为流行。

它除了PC Gerber 所具备的功能外,还具有以下特点:⑴编辑功能强大:a.可以锁定某个元素,b.可以独立关闭Pad 或Trace,c.可以将Trace 切断,d.焊盘可以选择单独的颜色,以区别于线条。

⑵显示时放大、缩小操作简单、速度快:单击鼠标左键放大,单击鼠标右键缩小。

⑶可以接受扩展Gerber-274X 格式(内含D 码)。

⑷可以对多达100 个文件同时进行操作。

⑸可以接受以下多种CAD 文件产生的D 码表:Lavenir Mentor optrotech PADS Cadence Interactive P-CAD pRotel Zuken OrCAD CadStar Eagle Tango EE-Designer ⑹可以将钻孔文件(TXT)转换成Gerber 文件。

⑺可以将Gerber 生成钻孔文件(TXT)。

⑻可以读入HPGL 格式文件,转换为Gerber 文件。

⑼可以将扩展Gerber 分解成基本Gerber 和 D 码表。

⑽D 码有15 种Circular 圆形Square 方型Rectargle 矩型Rounded rect 圆角矩型Obround 椭圆型Diamond 菱型Blank 空白型Heat relief 梅花型Target 靶型Draw Obround 椭圆型Polygon 轮廓线Drawn cross 十字型Nctool 钻孔型Octagon 八角型Custom 自定义型⑾可按受9990 个 D 码⑿可将DMPL 文件转换为Gerber 文件3、ECAM功能强大,但因价格昂贵,应用较少。

4、GCCAM是目前国内流行的软件中,功能最强的CAM 软件。

其突出之点是具有了负D 码的概念,突破了传统的限制。

5、CAM350这是目前功能最为强大的CAM 软件,能适用广泛的复杂要求。

6、Genesis 2000具有强大的自动工艺处理功能,适合于大厂使用。

在制定了统一的工艺规范后,所有的工艺处理都是自动添加的。

可以自动处理阻焊图;可以自动修改间距。

7、Par CAM Par CAM 使用在Win95/Win98/Win2000/WinXP 等操作系统中,对机器的配置要求很低,不需要像Genesis2000 或UCAM 等软件那样,必需要Win2000 系统下才能运行,ParCAM 最低的系统要求只是Windows95 即可运行。

CAM 制作的基本步骤CAM 制作的基本步骤每一个PCB 板基本上都是由孔径孔位层、DRILL 层、线路层、阻焊层、字符层所组成的,在CAM350 中,每载入一层都会以不同的颜色区分开,以便于我们操作。

1.导入文件首先自动导入文件(File-->Import-->Autoimport),检查资料是否齐全,对齐各层(Edit-->Layers-->Align)并设定原点位置(Edit-->Change-->Origin-->Datum Coordinate),按一定的顺序进行层排列(Edit-->Layers-->Reorder),将没用的层删除(Edit-->Layers-->Reorder)。

2.处理钻孔当客户没有提供钻孔文件时,可以用孔径孔位转成Flash(Utilities-->Draw-->Custom,Utilities-->Draw-->Flash-->Interactive)后再转成钻孔(钻孔编辑状态下,Utilities-->Gerber to Drill);如果有提供钻孔文件则直接按制作要求加大。

接着检查最小钻孔孔径规格、孔边与孔边(或槽孔)最小间距(Analysis-->Check Drill)、孔边与成型边最小距离(Info-->Measure-->Object-Object)是否满足制程能力。

3.线路处理首先测量最小线径、线距(Analysis-->DRC),看其是否满足制程能力。

接着根据PC 板类型和基板的铜箔厚度进行线径补偿(Edit-->Change-->Dcode),检查线路PAD 相对于钻孔有无偏移(如果PAD 有偏,用Edit-->Layers-->Snap Pad to Drill 命令;如果钻孔有偏,则用Edit-->Layers-->Snap Drill to Pad 命令),线路PAD 的Ring 是否够大(Analysis-->DRC),线路与NPTH 孔边、槽边、成型边距离是否满足制作要求。

NPTH 孔的线路PAD 是否取消(Edit-->Delete)。

以上完成后再用DRC 检查线路与线路、线路与PAD、PAD 与PAD 间距是否满足制作要求。

4..防焊处理查看防焊与线路PAD 匹配情况(Analysis-->DRC)、防焊与线路间距、防焊与线路PAD 间距(将线路与防焊拷贝到一层,然后用Analysis-->DRC 命令检查此层)、防焊条最小宽度、NPTH 处是否有规格大小的防焊挡点(Add-->Flash)。

5..文字处理检查文字线宽(Info-->Report-->Dcode)、高度(Info-->Measure-->Point-point)、空心直径、文字与线路PAD 间距、文字与成型边距离、文字与捞孔或槽的间距、文字与不吃锡的PTH 间距是否满足制作要求。

然后按客户要求添加UL MARK 和DA TE CODE 标记。

注:a:UL MARK 和DA TE CODE 一般加在文字层,但不可加在零件区域和文字框内(除非有特殊说明)、也不可加在被钻到、冲到或成型的区域。

b:客户有特殊要求或PCB 无文字层时,UL MARK 和DA TE CODE 标记可用铜箔蚀刻方式蚀刻于PCB 上(在不导致线路短路或影响安规的情况下)或直接用镂空字加在防焊层上。

6..连片与工作边处理按所指定的连片方式进行连片(Edit-->Copy)、加工作边。

接着加AI 孔(钻孔编辑状态下,Add-->Drill Hit)、定位孔、光学点、客户料号(Add-->Text)、扬宣料号。

需过V-CUT 的要导V-CUT 角(Edit-->Line Change-->Fillet,如果需导圆角则用下述命令:Edit-->Line Change-->Chamfer)。