超音波原理

超声波焊接机的工作原理

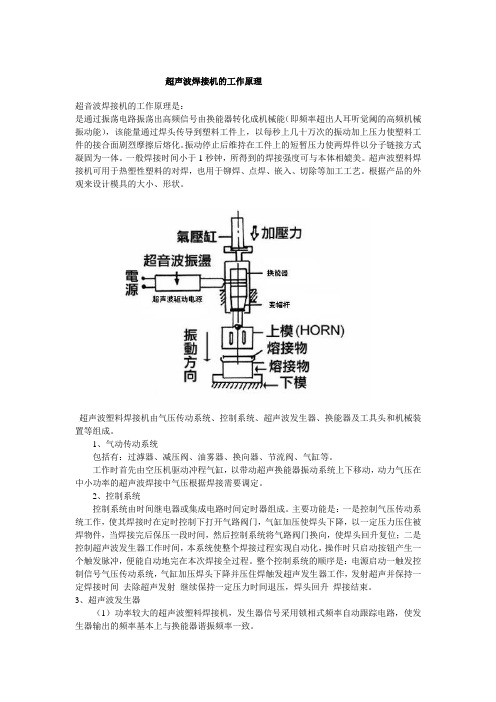

超声波焊接机的工作原理超音波焊接机的工作原理是:是通过振荡电路振荡出高频信号由换能器转化成机械能(即频率超出人耳听觉阈的高频机械振动能),该能量通过焊头传导到塑料工件上,以每秒上几十万次的振动加上压力使塑料工件的接合面剧烈摩擦后熔化。

振动停止后维持在工件上的短暂压力使两焊件以分子链接方式凝固为一体。

一般焊接时间小于1秒钟,所得到的焊接强度可与本体相媲美。

超声波塑料焊接机可用于热塑性塑料的对焊,也用于铆焊、点焊、嵌入、切除等加工工艺。

根据产品的外观来设计模具的大小、形状。

超声波塑料焊接机由气压传动系统、控制系统、超声波发生器、换能器及工具头和机械装置等组成。

1、气动传动系统包括有:过滹器、减压阀、油雾器、换向器、节流阀、气缸等。

工作时首先由空压机驱动冲程气缸,以带动超声换能器振动系统上下移动,动力气压在中小功率的超声波焊接中气压根据焊接需要调定。

2、控制系统控制系统由时间继电器或集成电路时间定时器组成。

主要功能是:一是控制气压传动系统工作,使其焊接时在定时控制下打开气路阀门,气缸加压使焊头下降,以一定压力压住被焊物件,当焊接完后保压一段时间,然后控制系统将气路阀门换向,使焊头回升复位;二是控制超声波发生器工作时间,本系统使整个焊接过程实现自动化,操作时只启动按钮产生一个触发脉冲,便能自动地完在本次焊接全过程。

整个控制系统的顺序是:电源启动一触发控制信号气压传动系统,气缸加压焊头下降并压住焊触发超声发生器工作,发射超声并保持一定焊接时间去除超声发射继续保持一定压力时间退压,焊头回升焊接结束。

3、超声波发生器(1)功率较大的超声波塑料焊接机,发生器信号采用锁相式频率自动跟踪电路,使发生器输出的频率基本上与换能器谐振频率一致。

(2)功率在500W以上的超声波塑料焊接机所用发生器采用自激式功率振荡器,也具有一定的频率跟踪能力。

4、超声波焊接机使用的声学系统,主要是有换能器和工具头构成的。

一、打开电源无显示原因:保险丝熔断解决方法:1、检查功率管是否短路2、更换保险丝二、超声波测试无电流显示原因:1、功率管烧毁2、高压电容烧毁3、继电器控制线路部分有故障解决方法:更换相关烧毁零件三、起声波测试电流偏大、过载原因:1、焊头没锁紧或有裂纹2、若不带焊头,电流大,此换能器或二级杆老化或有裂纹二、3、功率管特性有变异或烧毁4、功率放大电路部分有故障解决方法:更换相关零件四、焊接时电流偏大、过载原因:1、气压偏高2、焊头过大,冲击电流大3、触发压力高,延迟时间长4、二级杆变比偏高解决方法:1、调低气压2、使用较大功率机型3、调低触发压力,减少延迟时间三、4、换用低倍数二级杆五、触发触发开关焊头不落原因:1、急停开关未复位2、触发开关不能同时触发或其中一个接触不良3、程序控制板有问题解决方法:1、将急停开关复位2、检测使两个触发开关能同时触发3、检测程序板排除故障,一般为IC问题六、触发触发开关后,超声时间非常长或者保压时间非常长原因:焊接时间或保压时间波段开关断路解决方法:调整波段开关触点,使之接触良好七、触发触发开关后,超声波不能触发原因:1、压力触发开关损坏2、程序板有问题解决方法:1、更换压力触发开关或小弹簧2、检测程序板排除故障,一般为IC问题四、一、超声波金属焊接机的工作原理:当超声波发生器施加功率于换能器,换能器的振动通过变幅杆得到机械振幅放大,并传到工具头;强烈的超声振动力在垂直压力作用下加到被焊物上,使两金属间产生高频摩檫。

超声波导入

药物超声离子导入一、超音波的原理超音波是声音的一种,不过是一种特殊的声音,是我们的耳朵无法听到的,在一般的情况下,把声音的振动频率达到20000次/秒以上的声音定为超声波,因为这一频率的声音,我们的耳朵是无法听到的,被称为超音波。

超音波美容仪是传统技术无法解决的肌肤保养问题,超音波美容仪一并代为解决,高科技确实已进步到令人难以想象的程度。

超音波具有振动、温热和洗净作用。

超音波使用一光赫的高周波,而一光赫超声波就是一秒内产生一百万次的振动,这是手指所无法实现的细微刺激。

而且不似用手按摩只摩擦皮肤表面,是可渗透进皮肤深处的轻柔刺激超音波的细微按摩能渗透至肌肤内5至6cm处,为其一大特征。

利用这个振动,是组织分子产生摩擦热。

让肌肤深处温暖。

超声波温热作用的特征,是使局部组织的血管,促进循环机能,同时,每秒振动在百万次的细微按摩渗透至肌肤深处,刺激细胞。

这些作用相辅相成,能提高皮肤细胞的新陈代谢,从细胞开始让皮肤活性化。

超音波还能渗入毛细孔深处,将污垢完全去除。

这是利用超音波的深部振动,将废物从毛细孔推挤至表面所致,对肌肤而言,洗脸是很重要的,但是毛细孔的污垢或皮脂,用普通洗面奶无法加以去除。

当毛细孔为污垢所阻塞,皮肤会失去透明感而发展,若还年轻,也会成为座疮的原因。

而超音波的力量可将这些污垢与多余的皮脂加以乳化,并完全去除。

超音波能渗透至皮肤深处以去除污垢,使淋巴液流通畅顺,调整成细胞容易再生的环境,利用超声波的深部振动作用,可以很轻易地将老废物从毛孔推至表面。

超声波能够带动皮肤的潜在能力二、超音波美容方法步骤一般超音波美容的方法是直接接触辐射法,即超音头于皮肤直接接触进行治疗,通常用移动法,即音头在治疗部位均匀移动,或缓慢直线往返移动,作缓慢圆圈式移动,移动速度以每秒钟0.5-2CM为宜。

三、操作步骤(1)应用超音波前,用适当洗面乳清洁面部皮肤,去除沾染在面部的所有污垢,清理干净(2)抹去洗面乳后,用喷雾机蒸面十分钟。

超声波导入

药物超声离子导入一、超音波的原理超音波是声音的一种,不过是一种特殊的声音,是我们的耳朵无法听到的,在一般的情况下,把声音的振动频率达到20000次/秒以上的声音定为超声波,因为这一频率的声音,我们的耳朵是无法听到的,被称为超音波。

超音波美容仪是传统技术无法解决的肌肤保养问题,超音波美容仪一并代为解决,高科技确实已进步到令人难以想象的程度。

超音波具有振动、温热和洗净作用。

超音波使用一光赫的高周波,而一光赫超声波就是一秒内产生一百万次的振动,这是手指所无法实现的细微刺激。

而且不似用手按摩只摩擦皮肤表面,是可渗透进皮肤深处的轻柔刺激。

超音波的细微按摩能渗透至肌肤内5至6cm处,为其一大特征。

利用这个振动,是组织分子产生摩擦热。

让肌肤深处温暖。

超声波温热作用的特征,是使局部组织的血管,促进循环机能,同时,每秒振动在百万次的细微按摩渗透至肌肤深处,刺激细胞。

这些作用相辅相成,能提高皮肤细胞的新陈代谢,从细胞开始让皮肤活性化。

超音波还能渗入毛细孔深处,将污垢完全去除。

这是利用超音波的深部振动,将废物从毛细孔推挤至表面所致,对肌肤而言,洗脸是很重要的,但是毛细孔的污垢或皮脂,用普通洗面奶无法加以去除。

当毛细孔为污垢所阻塞,皮肤会失去透明感而发展,若还年轻,也会成为痤疮的原因。

而超音波的力量可将这些污垢与多余的皮脂加以乳化,并完全去除。

超音波能渗透至皮肤深处以去除污垢,使淋巴液流通畅顺,调整成细胞容易再生的环境,利用超声波的深部振动作用,可以很轻易地将老废物从毛孔推至表面。

超声波能够带动皮肤的潜在能力二、超音波美容方法步骤一般超音波美容的方法是直接接触辐射法,即超音头于皮肤直接接触进行治疗,通常用移动法,即音头在治疗部位均匀移动,或缓慢直线往返移动,作缓慢圆圈式移动,移动速度以每秒钟0.5-2CM为宜。

三、操作步骤(1)应用超音波前,用适当洗面乳清洁面部皮肤,去除沾染在面部的所有污垢,清理干净(2) 抹去洗面乳后,用喷雾机蒸面十分钟。

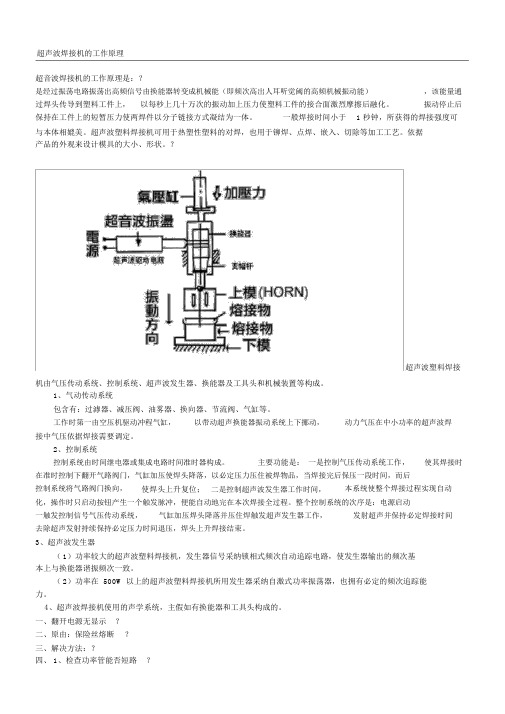

超声波焊接机的工作原理

超声波焊接机的工作原理超音波焊接机的工作原理是:?是经过振荡电路振荡出高频信号由换能器转变成机械能(即频次高出人耳听觉阈的高频机械振动能),该能量通过焊头传导到塑料工件上,以每秒上几十万次的振动加上压力使塑料工件的接合面激烈摩擦后融化。

振动停止后保持在工件上的短暂压力使两焊件以分子链接方式凝结为一体。

一般焊接时间小于 1 秒钟,所获得的焊接强度可与本体相媲美。

超声波塑料焊接机可用于热塑性塑料的对焊,也用于铆焊、点焊、嵌入、切除等加工工艺。

依据产品的外观来设计模具的大小、形状。

?超声波塑料焊接机由气压传动系统、控制系统、超声波发生器、换能器及工具头和机械装置等构成。

1、气动传动系统包含有:过滹器、减压阀、油雾器、换向器、节流阀、气缸等。

动力气压在中小功率的超声波焊工作时第一由空压机驱动冲程气缸,以带动超声换能器振动系统上下挪动,接中气压依据焊接需要调定。

2、控制系统控制系统由时间继电器或集成电路时间准时器构成。

主要功能是:一是控制气压传动系统工作,使其焊接时在准时控制下翻开气路阀门,气缸加压使焊头降落,以必定压力压住被焊物品,当焊接完后保压一段时间,而后控制系统将气路阀门换向,使焊头上升复位;二是控制超声波发生器工作时间,本系统使整个焊接过程实现自动化,操作时只启动按钮产生一个触发脉冲,便能自动地完在本次焊接全过程。

整个控制系统的次序是:电源启动一触发控制信号气压传动系统,气缸加压焊头降落并压住焊触发超声发生器工作,发射超声并保持必定焊接时间去除超声发射持续保持必定压力时间退压,焊头上升焊接结束。

3、超声波发生器(1)功率较大的超声波塑料焊接机,发生器信号采纳锁相式频次自动追踪电路,使发生器输出的频次基本上与换能器谐振频次一致。

(2)功率在 500W 以上的超声波塑料焊接机所用发生器采纳自激式功率振荡器,也拥有必定的频次追踪能力。

4、超声波焊接机使用的声学系统,主假如有换能器和工具头构成的。

一、翻开电源无显示?二、原由:保险丝熔断?三、解决方法:?四、 1、检查功率管能否短路?五、 2、改换保险丝?六、七、二、超声波测试无电流显示?八、原由:九、 1、功率管烧毁?十、 2、高压电容烧毁?十一、3、继电器控制线路部分有故障?十二、解决方法:改换有关烧毁零件?十三、十四、三、起声波测试电流偏大、过载?十五、原由:十六、1、焊头没锁紧或有裂纹?十七、2、若不带焊头,电流大,此换能器或二级杆老化或有裂纹十八、3、功率管特征有变异或烧毁?十九、4、功率放大电路部分有故障?二十、解决方法:改换有关零件?二十一、二十二、四、焊接时电流偏大、过载?二十三、原由:二十四、1、气压偏高?二十五、2、焊头过大,冲击电流大?二十六、3、触发压力高,延缓时间长?二十七、4、二级杆变比偏高?二十八、解决方法:二十九、1、调低气压?三十、2、使用较大功率机型?三十一、3、调低触发压力,减少延缓时间三十二、4、换用低倍数二级杆?三十三、三十四、五、触发触发开关焊头不落?三十五、原由:三十六、1、急停开关未复位?三十七、2、触发开关不可以同时触发或此中一个接触不良?三十八、3、程序控制板有问题?三十九、解决方法:四十、1、将急停开关复位?四十一、2、检测使两个触发开关能同时触发?四十二、3、检测程序板清除故障,一般为IC问题?四十三、四十四、六、触发触发开关后,超声时间特别长或许保压时间特别长?四十五、原由:焊接时间或保压时间波段开关断路?四十六、解决方法:调整波段开关触点,使之接触优秀?四十七、四十八、七、触发触发开关后,超声波不可以触发?四十九、原由:五十、1、压力触发开关破坏?五十一、2、程序板有问题?五十二、解决方法:五十三、1、改换压力触发开关或小弹簧?五十四、2、检测程序板清除故障,一般为IC 问题五十五、五十六、一、超声波金属焊接机的工作原理:当超声波发生器施加功率于换能器,换能器的振动经过变幅杆获得机械振幅放大,并传到工具头;激烈的超声振动力在垂直压力作用下加到被焊物上,使两金属间产生高频摩檫。

关于超声波结构的设计要点

关于超声波结构的设计要点1. 超音波应用原理:利用超音波振动频率,接触摩擦产生热能使塑料熔融而结合,依目前较普遍的,即为每秒振动二万次﹙20KHZ﹚与每秒振动1.5万次﹙15KHZ﹚二种(另外尚有数种特殊振动频率)。

2.超声波结构一般来说,在设计超声波结构之前,需考虑•选择什么塑料•是否只需要结构性的熔接,如果需要的话,要求它能承受多少压力•是否需要水气密•是否有外观上的要求•是否允许有任何溢胶微粒的产生•是否还有其它特殊要求等问题。

3. 熔接面的设计准则那超声波结构设计中,最重要的就是熔接面的设计。

为了获得可接受的、稳定性高的熔接效果,必需遵循下述三项基本设计准则:1. 两熔接面的最初接触面积必须减小,以降低初期与最后的完全熔化所需要的总能量,使焊头与工件的接触时间降低至最少因而减低造成伤痕的机会,也因此减少溢胶;2. 提供一种能使二熔接面相互对位的方式,在搭配塑件的设计中可采用插针与插孔,阶梯或沟槽的方式,而不应采用固定在焊头或底模内的方式,这样可确保准确与稳定的对位并避免造成伤痕;3. 整个熔接面必须均匀一致与紧密接触,尽可能保持在同一平面,这样的形状能使能量均匀传导,有利于取得一致的与可控制的熔接效果,并且能减低溢胶产生的可能性;4. 熔接面有导熔线和剪切两种主要设计类形.4.1. 导熔线:导熔线实际上是在二熔接面之一上形成一条三角形凸出材料,导熔线的基本作用是聚集能量并且迅速把要熔接的另一面熔解,导熔线能快速熔解并达到最高的熔接强度,原因是导熔线本身的材料熔解并且流到整个熔接区域,导熔线设计是非晶型材料所采用最广泛的熔接面设计,当然半晶材料亦可采用这种设计.4.2. 导熔线的尺寸和位置取决于以下因素:1.材料;2.熔接要求;3.工件大小;导熔线必须愈尖愈好,圆顶或扁平的导熔线将减低熔胶流动的效率,当熔接相对容易熔接的塑料(如高硬度和低熔解温度的PS),建议导熔线的高度不可低于0.25㎜,若熔接半晶型或高熔解温度之非晶型塑料(如PC),导熔线高度不可低于0.5㎜;对于采用导熔线设计的半晶型塑料(如PA),熔接强度是来自导熔线三角型的底线之宽度.顶角随壁厚而改变;原则上导熔线设置在哪一边的塑件的熔接面上是没有任何分别的.但在熔接两种不同材料的特殊情况下,一般上是将导熔线设置在熔解温度和硬度较高的那一边的工件的熔接面上;导熔线的设计要有能相互对位的功能如插针与插孔,肋状对位片,沟槽设计,或需要良好的支撑.熔接区域不可放置顶针;4.3. 下面是几种比较典型的导熔线的结构设计:4.3.1. 阶梯熔接面一阶梯熔接面设计主要用于需要精确对位与完全不可接受过熔或溢胶出现在外露表面的高质量要求上;设计注意(图1.)围绕整个工件接口之额外0.25至0.64㎜的空隙,这新增的“影线(美工线)”设计特性使熔接完毕后接口四周将出现0.25至0.64㎜之空隙.如此会产生美观的效应,因为工件与工件之间的变形不易被发觉.如果完全密合,很可能会在某些位置出现溢胶,在别的位置却出现微隙;美工线的设置使微小的变形不易被察觉.这款导熔线设计采用与平头加导熔线设计一样的基本概念(就是:材料、熔接要求、工件大小).注意这款设计的壁厚要求最小尺寸为2㎜: (2007-4-30 14:41, 10.02 K)4.3.2. 沟槽式之熔接面设计—这种设计的主要优点是能从裹外二面防止溢胶,并且可提供对位功能.由于熔胶被封,因此提高达到水气密的机会.也由于沟槽的设计需要一定的公差配合,因此也增加成型的困难度.同时,由于熔接面积的减少,往往造成它的熔接强度比不上平头接面设计,这款导熔线设计采用与平头加导熔线设计一样的基本概念(就是:材料、熔接加工要求、工件大小).注意这款设计的壁厚要求最小尺寸为2㎜: (2007-4-30 14:49, 13.02 K)4.3.3. 咬花面设计--此设计是专为配合导熔线设计使用,熔接面有咬花形状可改善整体熔接质量和强度,原因在于粗糙面能增进摩擦与控制熔解(图3.).通常咬花深度0.076至0.152㎜,其变化视导熔线高度而定.往往得到的优点包括强度的增进、溢胶或微粒的减少、熔接时间的减短以及振幅的减低;: (2007-4-30 14:54, 10.42 K)4.3.4. 十字交叉熔接面设计—在塑件的二熔接面上都设计导熔线并且使它们互呈垂直交叉,使初接触面减至最低并使大量的塑料熔接以增加熔接强度(图4).这种导熔线的每一段尺寸可采取标准导熔线尺寸的60%左右.若欲取得水气密的熔接效果,建议一方的导熔线设计采用如图5.所示之连续钩齿状.同时建议导熔线的顶角角度为600而非标准型的900,同时还建议把比钩齿状设计之导熔线设置在与焊头接触边的塑件上.应注意的是,此款设计将产生大量的溢胶,因此必须考虑溢胶的问题或采用有溢料槽设计的熔接面如沟槽式的熔接面设计: (2007-4-30 15:04, 6.42 K): (2007-4-30 15:04, 8.72 K)4.3.5. 垂直于墙壁的导熔线设计—用于增加抗撕裂与减少溢胶(图6),这种设计仅适用于只需要结构性的熔接而已;4.3.6. 间断的导熔线设计—可减少熔接面积因此降低能量或所需的功率层级,这种设计只能用于非水气密的结构性熔接而已(图7);: (2007-4-30 15:12, 6.7 K): (2007-4-30 15:12, 7.22 K)4.3.7. 凿子型导熔线—为壁厚不及1.524㎜之工件所采用(图10.)如果在此等薄壁厚之塑件上使用标准导熔线,熔接强度将会减弱.尖刀处可采0.381至0.508㎜之高度并且采用450角.由于熔接强度取决于导熔线之宽度,当采用此款导熔线设计时必须配合使用咬花面;4.3.8. 凿子型导熔线—为壁厚不及1.524㎜之工件所采用(图8)如果在此等薄壁厚之塑件上使用标准导熔线,熔接强度将会减弱.尖刀处可采0.381至0.508㎜之高度并且采用450角.由于熔接强度取决于导熔线之宽度,当采用此款导熔线设计时必须配合使用咬花面;: (2007-4-30 15:16, 11.17 K)4.3.9. 特殊熔接面设计—为了使较难熔接的塑料或外型不规则之塑件达到水气密熔接,可能需要使用弹性油封与旋绕道以阻隔熔胶之流动.图9.显示一种配合“O”型环的熔接面设计.有一要点应注意“O”型环在熔接完毕后只压缩10%至15%而已.柱状塑件与插孔(大头柱子熔接)亦可成功的配合“O”型环以达到水气密;: (2007-4-30 15:22, 4.29 K)4.4. 剪切的设计注意点:4.4.1. 剪切式熔接面设计—在熔接尼龙、乙缩醛、聚乙烯、聚丙烯和热塑性聚酯这类半晶型塑料时,采用导熔线设计有时是不能达到预期效果的.这是因为这类半晶型塑料在相对很狭窄的温度变化范围内迅速从固态再变回固态.导熔线熔化时还未来得及与对面塑件熔合即开始固化,因此熔接强度只赖由三角形之宽度所提供.因此当熔接以上塑料,如果外型许可的话的建议采用剪切式熔接面设计,可达到理想的熔接效果.剪切式熔接面的熔接过程是,首先熔化开始接触的小面积材料,然后沿着壁面继续垂直向下而有控制的导引入下工件裹头去(请观看图10).这种熔接方式绝对不会让四周的空气接触到熔解区域,因此可获得高强度的结构性或水气密的熔接.由于上述原因,剪切式熔接设计特别适用于半晶型塑料材料;熔接强度与熔接面垂直向下的熔接面积有直接关系.强度可由改变熔接深度去达到个别应用的熔接要求.注意:若熔接强要求超过墙壁的接强,建议熔接深度为壁厚之1.25倍;剪切式熔接需要有坚固的侧边墙壁支撑以避免熔接时变形.下工件的四周墙壁高度必须高至接口位置,内壁必须与工件外部型体完全吻合.上工件的整体结构也应十分坚固以防止内倾变形.对于熔接部位在墙壁中央位置,可采用图11.所示的变体沟槽设计.这种设计也适用于大型塑件的熔接.建议采用单边干涉如图12.所示: (2007-4-30 15:35, 9.95 K): (2007-4-30 15:35, 3.69 K): (2007-4-30 15:35, 5.94 K)应当注意的是如果工件最大尺寸在89㎜或更大并且复杂或者有直角的转角就不宜采用剪切式熔接设计,因为这会给上下工件之间所必须保持的成型公差带来困扰.也就是难于保持稳定的熔接效果.在这种情况下只能建议采用导熔线设计.当只需要结构性熔接而已.(即不要求强度与水气密),可采用图13.所示的间断性的垂直导熔线设计.如此可减少整个熔接面积,也因此减少所需的能量或功率.伤痕出现的机会亦可大大的减少图14提供干涉尺寸与工件尺寸公差对应于最大之工件外形尺寸: (2007-4-30 15:40, 7.3 K): (2007-4-30 15:43, 4.35 K)4.5. 熔接面设计的其它考虑:1.直角转角会聚集应力.如果塑件上面有若干应力聚集点,在经过超音波机械振动后,塑件的高应力区域如转角、边沿与交界处可能出现断裂或其它的伤痕.补救的措施是尽量增加转角之圆弧度(0.508㎜).请参阅图152.塑件上的孔位或缺口像气孔类的开口会阻断焊头传送出来的超音波能量(图16).它对熔接的影响取决于塑件材料种类(尤其是半晶型塑料)和开口的大小,在缺口的正下方几乎没有办法熔接.当塑件上有缺口或有转弯形状,塑料将会阻碍能量的传导,使能量更难到达熔接面,尤其是剪切式熔接.在塑件设计过程当中应特别注意避免此类问题的发生.由于钢模设计不当造成塑件内出现气孔,这种情况也会使能量传导受阻或使塑件穿孔;3.近场与远场熔接之对比一近场熔接指的是熔接面距离焊头接触位置在6.35㎜以内;大于6.35㎜的距离则为远场熔接(图17),如上所述,因为半晶型分子结构塑料会阻碍振动能量的传导,所以难以对它们作远场熔接.至于非晶型塑料,由于分子随意排列,振动能量容易在其间传导并且衰减也很小.在低硬度塑料裹头也会发生振动能量的衰减现象.因此在设计塑料产品过程当中应考虑到是否有足够的能量传达熔接面;: (2007-4-30 15:52, 6.02 K): (2007-4-30 15:52, 9.93 K): (2007-4-30 15:52, 13.72 K)4.塑件的分肢,柄,或其它细节—机械振动会影响塑件内外表面上的各种突出物,可能造成断裂(图18.)下列各种措施能减低或消除这种影响:?将突出物与主体连接处设计成最大的圆弧状.?利用外加手段削减连接处的扭折.?增加材料的厚度.?评估采用其它频率的超音波5.薄膜效应—一种能量聚集效应造成塑件出现烧穿现象.在平的圆形的、壁厚较薄的位置最为常见,通过采取下列一个或结合数个措施可以克服这种现象(图19)?减少熔接时间?改变振幅?采用振幅剖析?在焊头上设计节点活塞?增加壁厚?使用内部支撑肋骨?评估其它频率6.焊头接触与放置位置在塑件熔接时可扮演举足轻重的角色.一般而言,焊头的尺寸应该大到足以遮盖整个工作,因此从顶直接施压在熔接区域上,(图20.)这有利于机械振动能量的传导并可避免接触面留下伤痕.焊头或塑件的表面也可以在熔接区域凸起以增进接触的效能;如此将改善熔接效果的稳定度,注意:焊头与工件的接触面必须大于熔接区域的总面积,否则将有可能导至表面伤痕.: (2007-4-30 16:08, 7.8 K): (2007-4-30 16:08, 4.76 K): (2007-4-30 16:08, 12.5 K)另:1.相同熔点的塑料材质熔接强度愈强。

超声波的原理及其应用

超声波的原理及其应用1. 超声波的原理超声波,即频率超过20kHz的声波,是一种机械波,其传播方式和普通声波相似,但具有高频率和短波长的特点。

超声波的产生源于物体振动,当物体振动频率超过20kHz时,就会产生超声波。

超声波具有以下几个主要特点: - 高频率:超过人类可听范围的20kHz。

- 短波长:由于高频率,超声波的波长相对较短。

- 直线传播:超声波在直线范围内传播,不容易发散。

- 反射和折射:超声波在物体之间的界面上会发生反射和折射,可用于探测和成像。

超声波的原理主要包括以下几个方面: 1. 压电效应:压电材料在受到外力作用时,会产生电荷分离和电压变化。

利用压电效应,将电压信号转换为机械振动,就可以产生超声波。

2. 声速和介质:声速是超声波传播的速度,与介质的密度和弹性有关。

不同材料的密度和弹性不同,导致声速也不同。

3. 超声波的传播:超声波在空气、液体和固体中的传播方式不同。

在空气中传播时,会遇到反射、散射和衰减等现象。

4. 超声波的测量和成像:利用超声波的反射和折射特性,可以进行测量和成像。

通过测量超声波的传播时间和回波强度,可以得到物体的距离和形状。

2. 超声波的应用超声波具有广泛的应用领域,包括医学、工业、环境、科学研究等方面。

以下是一些常见的超声波应用:2.1 医学应用超声波在医学领域中被广泛应用于诊断和治疗。

医学超声波的应用包括了以下几个方面: - 超声波成像:通过超声波的反射和折射特性,可以对人体内部的器官和组织进行成像。

超声波成像在妇产科、心脏病学等领域有广泛应用。

- 超声波检测:超声波可以用于检测血管、肿瘤和内脏器官等异常情况,通过测量超声波的回波时间和强度,可以得到相关信息。

- 超声波治疗:超声波在物理治疗中有一定的应用。

通过超声波的机械振动作用,可以促进组织的血液循环和代谢,加速组织修复和康复过程。

2.2 工业应用超声波在工业领域中有广泛的应用,主要包括以下方面: - 无损检测:超声波无损检测可以用于检测材料的缺陷和问题,如裂纹、变形等。

超音波检测仪原理介绍

超音波检测仪原理介绍

超音波检测仪泄漏检测系统不同于特定气体感应器受限于它所设计来感应的特定气体,而是以声音来检测。

任何气体通过泄漏孔都会产生涡流,会有超音波的波段的部份,使得超音波检测仪泄漏检测系统能够感应任何种类的气体泄漏。

原理

用超音波检测仪泄漏检测系统扫瞄,可从耳机听到泄漏声或看到数位信号的变动。

越接近泄漏点,越明显。

若现场环境吵杂,可用橡皮管缩小接收区和遮蔽拮抗超音波。

另外超音波检测仪泄漏检测系统的频率调整能力也使得背景噪音干扰减少。

可检查气压系统,测试电信公司所用的压力电缆等。

桶槽、管路、及软管都可借加压而检测。

以及真空系统,涡流排气,柴油引擎燃料吸入系统,真空舱,船舶舱间,水密门,材料处理系统,压力容器及管道的内外气液泄漏等。

超声波专注于工业领域泄漏检测、气密性检测和预测性维护,产品和解决方案在钢铁及有色金属、烟草及食品饮料、汽车制造、化工及石油天然气、矿山水泥、玻璃制造、电力及清洁系统、军工、造纸及印刷、铁路运输、水处理、基础设施、地铁风机和大型空调系统、港口自动化等诸多行业得到广泛应用。

应用

超声波泄漏检测仪超声波泄漏检测仪为超声波检出方式的泄漏检测仪,可对空气、煤气、蒸气以及液体等的输送管道以及各种设备的泄漏进行检查。

如果与附属的超声波发生器配合使用,还可对冰箱,密封容器,空调系统,轮胎,压缩机以及各种输液管道等的密封状态进行检查,是改善环境,节约能源的有力工具。

超声波的产生原理

超声波的产生原理

超声波是一种高频振动波,产生于物体振动频率超过人耳可听到的范围,即20kHz以上的频率。

超声波的产生原理主要基于压电效应和回声原理。

压电效应是指某些晶体在受到机械应力或电场作用时会发生形变,并在力或电场去除后恢复到初始状态。

常用的压电材料包括石英、铌酸锂等。

当外加一个交变电压时,压电材料会以相同频率振动,产生超声波。

这种产生超声波的装置称为压电换能器。

超声波的回声原理主要包括发射和接收两个过程。

首先,通过压电换能器将交变电压转化为机械振动,使其产生超声波。

这些超声波会以音波的形式从发射器中传播出去,遇到物体时,一部分能量被物体吸收,一部分能量被反射回来。

接收器中的压电换能器会将回来的超声波转化为电信号,经过放大和处理后,可以得到被检测物体的信息。

总之,超声波的产生主要基于压电效应和回声原理,通过压电换能器将电能转化为机械能,产生振动频率超过人耳可听到的超声波。

超声波振动

一般人听到的声音频率是20~20000Hz的声波信号,高于20000Hz的声波为超音波,声波的传递依照正弦曲线纵向传播,即一层强一层弱,依次传递,当弱的声波信号作用于液体时,会对液体产生一定的负压,使液体内形成许许多多微小的气泡;而当强的声波信号作用于液体时,则会对液体产生一定的正压,因而,液体中形成的微小气泡被压碎。

经研究证明:超音波作用于液体时,液体中每个气泡的破裂会产生能力极大的冲击波,相当于瞬间高达上1000个的大气压,这种现象被称为“空化效应”。

超音波清洗正是应用液体中气泡破裂所产生的冲击波来达到清洗和冲刷工件内外表面的作用。

当超音波发生器将50Hz的日常供电频率改变为28KHz(或者更高)后,通过输送电缆线将其输送给粘结在盛放清洗液的清洗槽底部(或侧面)的超音波换能器,由换能器将高频的电能转换成机械振动并发射至清洗液中,当高频的机械振动传播到液体里后,液体内即产生上述的“空化效应”,对物体所有表面的附着物产生物理性剥脱力,达到清洗的目的。

由于超音波频率很高,在液体中产生的空化作用可以达到28000次/秒,几乎可以说是在不断的进行,在液体中所产生的空化作用所产生的气泡数量众多且无所不在,因此对于工件清洗可以非常彻底,即使是形状复杂的工件内部,只要能够接触到溶液,就可以得到彻底的清洗,又因为每个气泡的体积非常的微小,因此虽然它们破裂的能量很高,但对于工件和液体来说,不会产生机械性破坏和质地上的改变。

由于超音波的频率高决定了效应很高,一般被清洗工件的清洗时间为数十秒至几分钟,既可达到理想的效果。

超音波清洗是在传统清洗原理的基础上,采用清洗的高新技术手段,去除物件表面的附着物。

对于那些不规则表面、多孔、狭缝、细孔、盲孔、多沟槽的物件,要求表面高质洁净时,采用超音波清洗特别有效。

超声波工作原理附加在筛网上的超声振动波(机械波),使超微细粉体接受巨大的超声加速度,从而抑制粘附、摩擦、平降、楔入等堵网因素,提高筛分效率和清网效率。

关于超声波结构的设计要点

关于超声波结构的设计要点1. 超音波应用原理:利用超音波振动频率,接触摩擦产生热能使塑料熔融而结合,依目前较普遍的,即为每秒振动二万次﹙20KHZ﹚与每秒振动1.5万次﹙15KHZ﹚二种(另外尚有数种特殊振动频率)。

2.超声波结构一般来说,在设计超声波结构之前,需考虑•选择什么塑料•是否只需要结构性的熔接,如果需要的话,要求它能承受多少压力•是否需要水气密•是否有外观上的要求•是否允许有任何溢胶微粒的产生•是否还有其它特殊要求等问题。

3. 熔接面的设计准则那超声波结构设计中,最重要的就是熔接面的设计。

为了获得可接受的、稳定性高的熔接效果,必需遵循下述三项基本设计准则:1. 两熔接面的最初接触面积必须减小,以降低初期与最后的完全熔化所需要的总能量,使焊头与工件的接触时间降低至最少因而减低造成伤痕的机会,也因此减少溢胶;2. 提供一种能使二熔接面相互对位的方式,在搭配塑件的设计中可采用插针与插孔,阶梯或沟槽的方式,而不应采用固定在焊头或底模内的方式,这样可确保准确与稳定的对位并避免造成伤痕;3. 整个熔接面必须均匀一致与紧密接触,尽可能保持在同一平面,这样的形状能使能量均匀传导,有利于取得一致的与可控制的熔接效果,并且能减低溢胶产生的可能性;4. 熔接面有导熔线和剪切两种主要设计类形.4.1. 导熔线:导熔线实际上是在二熔接面之一上形成一条三角形凸出材料,导熔线的基本作用是聚集能量并且迅速把要熔接的另一面熔解,导熔线能快速熔解并达到最高的熔接强度,原因是导熔线本身的材料熔解并且流到整个熔接区域,导熔线设计是非晶型材料所采用最广泛的熔接面设计,当然半晶材料亦可采用这种设计.4.2. 导熔线的尺寸和位置取决于以下因素:1.材料;2.熔接要求;3.工件大小;导熔线必须愈尖愈好,圆顶或扁平的导熔线将减低熔胶流动的效率,当熔接相对容易熔接的塑料(如高硬度和低熔解温度的PS),建议导熔线的高度不可低于0.25㎜,若熔接半晶型或高熔解温度之非晶型塑料(如PC),导熔线高度不可低于0.5㎜;对于采用导熔线设计的半晶型塑料(如PA),熔接强度是来自导熔线三角型的底线之宽度.顶角随壁厚而改变;原则上导熔线设置在哪一边的塑件的熔接面上是没有任何分别的.但在熔接两种不同材料的特殊情况下,一般上是将导熔线设置在熔解温度和硬度较高的那一边的工件的熔接面上;导熔线的设计要有能相互对位的功能如插针与插孔,肋状对位片,沟槽设计,或需要良好的支撑.熔接区域不可放置顶针;4.3. 下面是几种比较典型的导熔线的结构设计:4.3.1. 阶梯熔接面一阶梯熔接面设计主要用于需要精确对位与完全不可接受过熔或溢胶出现在外露表面的高质量要求上;设计注意(图1.)围绕整个工件接口之额外0.25至0.64㎜的空隙,这新增的“影线(美工线)”设计特性使熔接完毕后接口四周将出现0.25至0.64㎜之空隙.如此会产生美观的效应,因为工件与工件之间的变形不易被发觉.如果完全密合,很可能会在某些位置出现溢胶,在别的位置却出现微隙;美工线的设置使微小的变形不易被察觉.这款导熔线设计采用与平头加导熔线设计一样的基本概念(就是:材料、熔接要求、工件大小).注意这款设计的壁厚要求最小尺寸为2㎜图片附件: 1.gif (2007-4-30 14:41, 10.02 K)4.3.2. 沟槽式之熔接面设计—这种设计的主要优点是能从裹外二面防止溢胶,并且可提供对位功能.由于熔胶被封,因此提高达到水气密的机会.也由于沟槽的设计需要一定的公差配合,因此也增加成型的困难度.同时,由于熔接面积的减少,往往造成它的熔接强度比不上平头接面设计,这款导熔线设计采用与平头加导熔线设计一样的基本概念(就是:材料、熔接加工要求、工件大小).注意这款设计的壁厚要求最小尺吋为2㎜图片附件: 2.gif (2007-4-30 14:49, 13.02 K)4.3.3. 咬花面设计--此设计是专为配合导熔线设计使用,熔接面有咬花形状可改善整体熔接质量和强度,原因在于粗糙面能增进摩擦与控制熔解(图3.).通常咬花深度0.076至0.152㎜,其变化视导熔线高度而定.往往得到的优点包括强度的增进、溢胶或微粒的减少、熔接时间的减短以及振幅的减低;图片附件: 3.gif (2007-4-30 14:54, 10.42 K)4.3.4. 十字交叉熔接面设计—在塑件的二熔接面上都设计导熔线并且使它们互呈垂直交叉,使初接触面减至最低并使大量的塑料熔接以增加熔接强度(图4).这种导熔线的每一段尺寸可采取标准导熔线尺寸的60%左右.若欲取得水气密的熔接效果,建议一方的导熔线设计采用如图5.所示之连续钩齿状.同时建议导熔线的顶角角度为600而非标准型的900,同时还建议把比钩齿状设计之导熔线设置在与焊头接触边的塑件上.应注意的是,此款设计将产生大量的溢胶,因此必须考虑溢胶的问题或采用有溢料槽设计的熔接面如沟槽式的熔接面设计图片附件: 4.gif (2007-4-30 15:04, 6.42 K)图片附件: 5.gif (2007-4-30 15:04, 8.72 K)4.3.5. 垂直于墙壁的导熔线设计—用于增加抗撕裂与减少溢胶(图6),这种设计仅适用于只需要结构性的熔接而已;4.3.6. 间断的导熔线设计—可减少熔接面积因此降低能量或所需的功率层级,这种设计只能用于非水气密的结构性熔接而已(图7);图片附件: 6.gif (2007-4-30 15:12, 6.7 K)图片附件: 7.gif (2007-4-30 15:12, 7.22 K)4.3.7. 凿子型导熔线—为壁厚不及1.524㎜之工件所采用(图10.)如果在此等薄壁厚之塑件上使用标准导熔线,熔接强度将会减弱.尖刀处可采0.381至0.508㎜之高度并且采用450角.由于熔接强度取决于导熔线之宽度,当采用此款导熔线设计时必须配合使用咬花面;4.3.8. 凿子型导熔线—为壁厚不及1.524㎜之工件所采用(图8)如果在此等薄壁厚之塑件上使用标准导熔线,熔接强度将会减弱.尖刀处可采0.381至0.508㎜之高度并且采用450角.由于熔接强度取决于导熔线之宽度,当采用此款导熔线设计时必须配合使用咬花面;图片附件: 8.gif (2007-4-30 15:16, 11.17 K)4.3.9. 特殊熔接面设计—为了使较难熔接的塑料或外型不规则之塑件达到水气密熔接,可能需要使用弹性油封与旋绕道以阻隔熔胶之流动.图9.显示一种配合“O”型环的熔接面设计.有一要点应注意“O”型环在熔接完毕后只压缩10%至15%而已.柱状塑件与插孔(大头柱子熔接)亦可成功的配合“O”型环以达到水气密;图片附件: 9.gif (2007-4-30 15:22, 4.29 K)4.4. 剪切的设计注意点:4.4.1. 剪切式熔接面设计—在熔接尼龙、乙缩醛、聚乙烯、聚丙烯和热塑性聚酯这类半晶型塑料时,采用导熔线设计有时是不能达到预期效果的.这是因为这类半晶型塑料在相对很狭窄的温度变化范围内迅速从固态再变回固态.导熔线熔化时还未来得及与对面塑件熔合即开始固化,因此熔接强度只赖由三角形之宽度所提供.因此当熔接以上塑料,如果外型许可的话的建议采用剪切式熔接面设计,可达到理想的熔接效果.剪切式熔接面的熔接过程是,首先熔化开始接触的小面积材料,然后沿着壁面继续垂直向下而有控制的导引入下工件裹头去(请观看图10).这种熔接方式绝对不会让四周的空气接触到熔解区域,因此可获得高强度的结构性或水气密的熔接.由于上述原因,剪切式熔接设计特别适用于半晶型塑料材料;熔接强度与熔接面垂直向下的熔接面积有直接关系.强度可由改变熔接深度去达到个别应用的熔接要求.注意:若熔接强要求超过墙壁的接强,建议熔接深度为壁厚之1.25倍;剪切式熔接需要有坚固的侧边墙壁支撑以避免熔接时变形.下工件的四周墙壁高度必须高至接口位置,内壁必须与工件外部型体完全吻合.上工件的整体结构也应十分坚固以防止内倾变形.对于熔接部位在墙壁中央位置,可采用图11.所示的变体沟槽设计.这种设计也适用于大型塑件的熔接.建议采用单边干涉如图12.所示图片附件: 10.gif (2007-4-30 15:35, 9.95 K)图片附件: 11.gif (2007-4-30 15:35, 3.69 K)图片附件: 12.gif (2007-4-30 15:35, 5.94 K)应当注意的是如果工件最大尺吋在89㎜或更大并且复杂或者有直角的转角就不宜采用剪切式熔接设计,因为这会给上下工件之间所必须保持的成型公差带来困扰.也就是难于保持稳定的熔接效果.在这种情况下只能建议采用导熔线设计.当只需要结构性熔接而已.(即不要求强度与水气密),可采用图13.所示的间断性的垂直导熔线设计.如此可减少整个熔接面积,也因此减少所需的能量或功率.伤痕出现的机会亦可大大的减少图14提供干涉尺吋与工件尺吋公差对应于最大之工件外形尺吋图片附件: 13.gif (2007-4-30 15:40, 7.3 K)图片附件: 14.gif (2007-4-30 15:43, 4.35 K)4.5. 熔接面设计的其它考虑:1.直角转角会聚集应力.如果塑件上面有若干应力聚集点,在经过超音波机械振动后,塑件的高应力区域如转角、边沿与交界处可能出现断裂或其它的伤痕.补救的措施是尽量增加转角之圆弧度(0.508㎜).请参阅图152.塑件上的孔位或缺口像气孔类的开口会阻断焊头传送出来的超音波能量(图16).它对熔接的影响取决于塑件材料种类(尤其是半晶型塑料)和开口的大小,在缺口的正下方几乎没有办法熔接.当塑件上有缺口或有转弯形状,塑料将会阻碍能量的传导,使能量更难到达熔接面,尤其是剪切式熔接.在塑件设计过程当中应特别注意避免此类问题的发生.由于钢模设计不当造成塑件内出现气孔,这种情况也会使能量传导受阻或使塑件穿孔;3.近场与远场熔接之对比一近场熔接指的是熔接面距离焊头接触位置在6.35㎜以内;大于6.35㎜的距离则为远场熔接(图17),如上所述,因为半晶型分子结构塑料会阻碍振动能量的传导,所以难以对它们作远场熔接.至于非晶型塑料,由于分子随意排列,振动能量容易在其间传导并且衰减也很小.在低硬度塑料裹头也会发生振动能量的衰减现象.因此在设计塑料产品过程当中应考虑到是否有足够的能量传达熔接面;图片附件: 15.gif (2007-4-30 15:52, 6.02 K)图片附件: 16.gif (2007-4-30 15:52, 9.93 K)图片附件: 17.gif (2007-4-30 15:52, 13.72 K)4.塑件的分肢,柄,或其它细节—机械振动会影响塑件内外表面上的各种突出物,可能造成断裂(图18.)下列各种措施能减低或消除这种影响:․将突出物与主体连接处设计成最大的圆弧状.․利用外加手段削减连接处的扭折.․增加材料的厚度.․评估采用其它频率的超音波5.薄膜效应—一种能量聚集效应造成塑件出现烧穿现象.在平的圆形的、壁厚较薄的位置最为常见,通过采取下列一个或结合数个措施可以克服这种现象(图19)․减少熔接时间․改变振幅․采用振幅剖析․在焊头上设计节点活塞․增加壁厚․使用内部支撑肋骨․评估其它频率6.焊头接触与放置位置在塑件熔接时可扮演举足轻重的角色.一般而言,焊头的尺寸应该大到足以遮盖整个工作,因此从顶直接施压在熔接区域上,(图20.)这有利于机械振动能量的传导并可避免接触面留下伤痕.焊头或塑件的表面也可以在熔接区域凸起以增进接触的效能;如此将改善熔接效果的稳定度,注意:焊头与工件的接触面必须大于熔接区域的总面积,否则将有可能导至表面伤痕.图片附件: 18.gif (2007-4-30 16:08, 7.8 K)图片附件: 19.gif (2007-4-30 16:08, 4.76 K)图片附件: 20.gif (2007-4-30 16:08, 12.5 K)另:1.相同熔点的塑料材质熔接强度愈强。

超音波减肥仪

超音波减肥仪

超音波减肥仪是一种利用超声波技术来帮助人们减肥的设备。

它通过将高频超

声波能量传递到皮肤深层,达到燃烧脂肪的效果。

这种减肥方法不仅安全无创,而且效果显著,受到越来越多人的青睐。

首先,超音波减肥仪的原理是利用超声波的高频振动作用于皮下脂肪组织,产

生的热能可以加速脂肪细胞的代谢,促进脂肪细胞的分解和消耗。

这种高频振动还可以刺激皮肤深层的胶原蛋白增生,使皮肤更加紧致,达到塑身的效果。

其次,超音波减肥仪在减肥的过程中不会对皮肤和身体造成任何损伤,因为超

声波是一种安全无创的物理疗法。

它不需要任何外科手术或注射药物,避免了传统减肥方法可能带来的并发症和副作用。

这也是为什么越来越多的人选择超音波减肥仪来塑造身材。

此外,超音波减肥仪的使用方法也非常简单方便。

只需要将减肥仪按摩头轻轻

贴近皮肤,开启超声波功能,然后在需要减肥的部位来回按摩即可。

整个过程无需耗费太多时间,可以在工作、学习之余进行,非常适合现代人的生活方式。

最后,超音波减肥仪的效果也是显著的。

很多使用者在短时间内就能感受到身

体的变化,腰围变细,臀部变紧致,皮肤也变得更加光滑细腻。

当然,为了达到更好的减肥效果,配合适当的饮食和运动也是非常重要的。

总的来说,超音波减肥仪作为一种新型的减肥方式,具有安全、有效、方便等

诸多优点,受到了越来越多人的关注和喜爱。

当然,在使用超音波减肥仪的过程中,也需要注意正确的使用方法和注意事项,以达到更好的减肥效果。

希望每一位想要减肥的朋友都能找到适合自己的方法,拥有健康美丽的身材。

超音波音压计的工作原理

超音波音压计的工作原理

超音波音压计工作原理是利用超声波在介质中传播时受到压力的影响,从而通过测量超声波的传播速度或声波的频率、振幅等参数来间接测量介质中的压力。

具体来说,超音波音压计通常包括一个超声发射器和一个超声接收器。

首先,超声发射器会发出一束超声波信号,在介质中传播时,超声波的传播速度会受到介质压力的影响,压力越大,传播速度越快,反之亦然。

接下来,超声接收器会接收到传播回来的超声波信号,并将其转换为电信号。

通过测量信号的传播时间或频率、振幅等参数,可以间接得到介质中的压力信息。

需要注意的是,超声波在介质中的传播速度与介质的物理性质和温度等因素也有关系,因此在实际应用中,通常需要进行校准和温度补偿等处理,以确保测量结果的准确性。

超音波工作原理

超音波工作原理

嘿,朋友们!今天咱来唠唠超音波的工作原理,这可神奇着呢!

你想想啊,超音波就像个神奇的小魔法师,看不见摸不着,却能发挥大作用。

它是怎么工作的呢?其实啊,超音波就是一种频率高于人类听觉上限的声波。

这就好比是一场声音的赛跑,普通声音慢悠悠地跑着,而超音波“嗖”地一下就冲出去老远。

超音波的产生呢,就像是一个特别厉害的乐手在演奏。

有个东西叫超声换能器,它就像那乐手手里的乐器,通过它能发出超音波。

然后这些超音波就像一群小精灵,欢快地在各种地方穿梭。

它们在医学上可立下了大功呢!医生用它来给我们检查身体,就像给身体内部来了个大探秘。

超音波进入我们身体后,遇到不同的组织就会有不同的反应,这多有意思啊!这不就跟我们走路遇到不同的路况一样嘛,平路走得顺,遇到石头就得绕一下。

医生就能根据这些反应来判断我们身体里面有没有问题。

在工业上,超音波也不含糊呀!它可以清洗那些脏兮兮的零件,把污垢都给震下来,就像给零件们洗了个痛快的澡。

而且还能用来检测材料有没有缺陷,这可真是个细心的小卫士。

超音波还能帮我们测距呢!想象一下,它就像一个超级敏锐的眼睛,能精确地测量出距离。

在一些设备里,超音波就像个聪明的小助手,让一切都变得那么有序。

说真的,超音波虽然看不见,但它真的无处不在地在帮我们呢!它就像我们生活中的隐形英雄,默默地发挥着自己的作用。

我们是不是应该好好感谢它呀?所以啊,可别小瞧了这小小的超音波,它的本事可大着呢!它能让我们的生活变得更美好,更便捷。

怎么样,神奇吧?是不是对超音波又多了几分敬佩呢?反正我是觉得它超级厉害的!。

超声波应用

超音波應用原理:利用超音波振動頻率,接觸摩擦產生熱能使塑膠熔融而結合,依目前較普遍的,即為每秒振動二萬次﹙20KHZ﹚與每秒振動1.5萬次﹙15KHZ﹚二種(另外尚有數種特殊振動頻率)。

一般來說,在設計超聲波結構之前,需考慮1.選擇什麼塑料?2.是否只需要結構性的熔接,如果需要的話,要求它能承受多少壓力?3.是否需要水氣密?4.是否有外觀上的要求?5.是否允許有任何溢膠/微粒的產生?6.是否還有其他特殊要求?等問題。

那超聲波結構設計中,最重要的就是熔接面的設計。

為了獲得可接受的、穩定性高的熔接效果,必需遵循下述三項基本設計準則:1.兩熔接面的最初接觸面積必須減小,以降低初期與最後的完全熔化所需要的總能量,使焊頭與工件的接觸時間降低至最少因而減低造成傷痕的機會,也因此減少溢膠;2.提供一種能使二熔接面相互對位的方式,在搭配塑件的設計中可採用插針與插孔,階梯或溝槽的方式,而不應採用固定在焊頭或底模內的方式,這樣可確保準確與穩定的對位並避免造成傷痕;3.整個熔接面必須均勻一致與緊密接觸,盡可能保持在同一平面,這樣的形狀能使能量均勻傳導,有利于取得一致的與可控制的熔接效果,並且能減低溢膠產生的可能性;此外:1.相同熔點的塑膠材質熔接強度愈強。

2.塑膠材質熔點差距愈大,熔接強度愈小。

3.塑膠材質的密度愈高(硬質)會比密度愈低(韌性高)的熔接強度高。

應當注意的是如果工件最大尺吋在89㎜或更大並且復雜或者有直角的轉角就不宜採用剪切式熔接設計,因為這會給上下工件之間所必須保持的成型公差帶來困擾.也就是難於保持穩定的熔接效果.在這種情況下只能建議採用導熔線設計.當只需要結構性熔接而已.(即不要求強度與水氣密),可採用圖13.所示的間斷性的垂直導熔線設計.如此可減少整個熔接面積,也因此減少所需的能量或功率.傷痕出現的機會亦可大大的減少圖14提供干涉尺吋與工件尺吋公差對應於最大之工件外形尺吋熔接面設計的其他考慮:1.直角轉角會聚集應力.如果塑件上面有若干應力聚集點,在經過超音波機械振動後,塑件的高應力區域如轉角、邊沿與交界處可能出現斷裂或其他的傷痕.補救的措施是儘量增加轉角之圓弧度(0.508㎜).請參閱圖152.塑件上的孔位或缺口像氣孔類的開口會阻斷焊頭傳送出來的超音波能量(圖16).它對熔接的影響取決于塑件材料種類(尤其是半晶型塑料)和開口的大小,在缺口的正下方幾乎沒有辦法熔接.當塑件上有缺口或有轉彎形狀,塑料將會阻礙能量的傳導,使能量更難到達熔接面,尤其是剪切式熔接.在塑件設計過程當中應特別注意避免此類問題的發生.由於鋼模設計不當造成塑件內出現氣孔,這種情況也會使能量傳導受阻或使塑件穿孔;3.近場與遠場熔接之對比一近場熔接指的是熔接面距離焊頭接觸位置在6.35㎜以內;大于6. 35㎜的距離則為遠場熔接(圖17),如上所述,因為半晶型分子結構塑料會阻礙振動能量的傳導,所以難以對它們作遠場熔接.至於非晶型塑料,由於分子隨意排列,振動能量容易在其間傳導並且衰減也很小.在低硬度塑料裹頭也會發生振動能量的衰減現象.因此在設計塑膠產品過程當中應考慮到是否有足夠的能量傳達熔接面;4.塑件的分肢,柄,或其他細節—機械振動會影響塑件內外表面上的各種突出物,可能造成斷裂(圖18.)下列各種措施能減低或消除這種影響:?將突出物與主体連接處設計成最大的圓弧狀.?利用外加手段削減連接處的扭折.?增加材料的厚度.?評估採用其他頻率的超音波5.薄膜效應—一種能量聚集效應造成塑件出現燒穿現象.在平的圓形的、壁厚較薄的位置最為常見,通過採取下列一個或結合數個措施可以克服這種現象(圖19)?減少熔接時間?改變振幅?採用振幅剖析?在焊頭上設計節點活塞?增加壁厚?使用內部支撐肋骨?評估其他頻率6.焊頭接觸與放置位置在塑件熔接時可扮演舉足輕重的角色.一般而言,焊頭的尺寸應該大到足以遮蓋整個工作,因此從頂直接施壓在熔接區域上,(圖20.)這有利于機械振動能量的傳導並可避免接觸面留下傷痕.焊頭或塑件的表面也可以在熔接區域凸起以增進接觸的效能;如此將改善熔接效果的穩定度,注意:焊頭與工件的接觸面必須大于熔接區域的總面積,否則將有可能導至表面傷痕.鑿子型導熔線—為壁厚不及1.524㎜之工件所採用(圖8)如果在此等薄壁厚之塑件上使用標准導熔線,熔接強度將會減弱.尖刀處可採0.381至0.508㎜之高度並且採用450角.由於熔接強度取決於導熔線之寬度,當採用此款導熔線設計時必須配合使用咬花面;特殊熔接面設計—為了使較難熔接的塑料或外型不規則之塑件達到水氣密熔接,可能需要使用彈性油封與旋繞道以阻隔熔膠之流動.圖9.顯示一種配合“O”型環的熔接面設計.有一要點應注意“O”型環在熔接完畢后只壓縮10%至15%而已.柱狀塑件與插孔(大頭柱子熔接)亦可成功的配合“O”型環以達到水氣密;下面再來介紹一下剪切的設計注意點:剪切式熔接面設計—在熔接尼龍、乙縮醛、聚乙烯、聚丙烯和熱塑性聚酯這類半晶型塑料時,採用導熔線設計有時是不能達到預期效果的.這是因為這類半晶型塑料在相對很狹窄的溫度變化範圍內迅速從固態再變回固態.導熔線熔化時還未來得及與對面塑件熔合即開始固化,因此熔接強度只賴由三角形之寬度所提供.因此當熔接以上塑料,如果外型許可的話的建議採用剪切式熔接面設計,可達到理想的熔接效果.剪切式熔接面的熔接過程是,首先熔化開始接觸的小面積材料,然後沿著壁面繼續垂直向下而有控制的導引入下工件裹頭去(請觀看圖10).這種熔接方式絕對不會讓四週的空氣接觸到熔解區域,因此可獲得高強度的結構性或水氣密的熔接.由于上述原因,剪切式熔接設計特別適用於半晶型塑膠材料;熔接強度與熔接面垂直向下的熔接面積有直接關系.強度可由改變熔接深度去達到個別應用的熔接要求.注意:若熔接強要求超過牆壁的接強,建議熔接深度為壁厚之1.25倍;剪切式熔接需要有堅固的側邊牆壁支撐以避免熔接時變形.下工件的四週牆壁高度必須高至接口位置,內壁必須與工件外部型体完全吻合.上工件的整体結構也應十分堅固以防止內傾變形.對於熔接部位在牆壁中央位置,可採用圖11.所示的變體溝槽設計.這種設計也適用于大型塑件的熔接.建議採用單邊干涉如圖12.所示咬花面設計--此設計是專為配合導熔線設計使用,熔接面有咬花形狀可改善整体熔接品質和強度,原因在于粗糙面能增進摩擦與控制熔解(圖3.).通常咬花深度0.076至0.152㎜,其變化視導熔線高度而定.往往得到的優點包括強度的增進、溢膠或微粒的減少、熔接時間的減短以及振幅的減低;十字交叉熔接面設計—在塑件的二熔接面上都設計導熔線並且使它們互呈垂直交叉,使初接觸面減至最低並使大量的塑料熔接以增加熔接強度(圖4).這種導熔線的每一段尺寸可採取標準導熔線尺寸的60%左右.若欲取得水氣密的熔接效果,建議一方的導熔線設計採用如圖5.所示之連續鉤齒狀.同時建議導熔線的頂角角度為600而非標準型的900,同時還建議把比鉤齒狀設計之導熔線設置在與焊頭接觸邊的塑件上.應注意的是,此款設計將產生大量的溢膠,因此必須考慮溢膠的問題或採用有溢料槽設計的熔接面如溝槽式的熔接面設計。

超音波光频吸附仪作用

超音波光频吸附仪作用超音波光频吸附仪是一种应用于材料科学领域的先进仪器设备,具有很高的实验精度和广泛的应用范围。

它通过利用超声波和光频技术,可以实现对材料表面的吸附能力进行精确测量和分析,从而揭示材料的吸附行为和性能。

超音波光频吸附仪的工作原理是基于声学和光学的相互作用。

首先,超声波技术被用于对材料进行激励,通过声波的传播和反射,可以探测材料的吸附特性。

其次,光频技术被应用于对材料的表面进行分析,通过光的反射和散射,可以获取材料的吸附能力数据。

通过结合超声波和光频技术,超音波光频吸附仪可以实现对材料吸附行为的全面研究。

超音波光频吸附仪的应用非常广泛。

首先,它可以用于材料的吸附性能评价。

在材料科学中,吸附性能是一个非常重要的指标,可以影响材料的应用性能和稳定性。

超音波光频吸附仪可以通过测量材料的吸附能力,评估材料的吸附性能,为材料的研发和应用提供有力的支持。

超音波光频吸附仪还可以用于材料的分子筛和分离。

在化学工业中,分子筛和分离是一项重要的技术,可以实现对混合物中不同成分的分离和纯化。

超音波光频吸附仪可以通过测量材料的吸附和解吸过程,研究材料对不同分子的选择性吸附能力,为分子筛和分离的研究提供重要的实验数据。

超音波光频吸附仪还可以应用于环境科学和能源领域。

例如,它可以用于研究大气中有害气体的吸附和净化技术,为改善大气环境提供技术支持;它还可以用于研究储能材料的吸附性能,为新型能源储存装置的设计和优化提供参考。

超音波光频吸附仪作为一种先进的材料科学仪器,具有广泛的应用前景。

它通过结合超声波和光频技术,可以实现对材料吸附行为的精确测量和分析,为材料的研发和应用提供重要的实验数据。

未来,随着科技的不断进步,超音波光频吸附仪将在材料科学领域发挥更大的作用,为人们创造更好的生活和工作环境。

超音波的频率范围

US

~ 20Hz

Ultra low Frequency Audible Frequency

HF

SF

Mega

Giga

~ 20kHz 50 ~ 199 200 ~ 499kHz 500kHz ~ 499GHz 500 ~ 999GHz

Ultrasonic

3

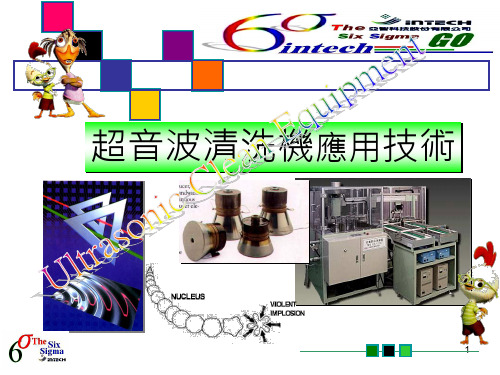

所謂超音波就是振動速度快得使人類耳朵無法聽 見的聲音,此振動即類似在水池中投入石頭所激起的 漣漪一樣,傳遍在四周的空氣中,此即音波。至於振 動的速度(聲音的高低音變化程度),以每秒鐘振動的 次數表示,稱為頻率。此頻率以Hz(赫茲)表示。在工 學上訂定,一般人類無法接收程度20kHz (二萬Hz ) 以上稱為超音波(ultrasonic)。 聲波的壓縮和膨脹

Ⅰ :強音波

Ⅱ :弱音波

Ⅱ′:人耳可聽到音波 Ⅲ Ⅳ :強超音波 :弱超音波

6

音波的分類

Frequency range of wave(波的頻率範圍)

Frequency sort Low Frequency Audible Frequency Ultrasonic name US Frequency band ~ 20Hz 20Hz ~ 20kHz 20kHz ~ 50kHz

超音波清洗機應用技術

1

第一章

超音波清洗機技術原理

2

1.超音波(ultrasonic)

பைடு நூலகம்

所謂的超音波(ultrasonic) ,就是「利用聲波的震動,傳送到四周的波動」。 是指人類耳朵可聽得到的周波數,大約在16Hz~20KHz左右,但也不是絕對的, 還要因人而異,以及個人的身體狀況的不同而有所差別,我們將此稱為超音波。 超音波狹義的說法就是指「人們的聽覺器官所不能聽見的高的聲波之周波數」, 我們將此稱呼為高周波。 相反的「人們的聽覺器官所不能聽見的低的聲波之周波數」,我們稱呼為低周波。 而廣義的意思是指「以不為人類耳朵所能直接聽得見的聲波為目的的」, 我們將它稱之為超音波(ultrasonic) 。 總而言之,即使在30KHz以下的聲波,進行以人類不能直接聽得見的聲波為 目的的話,這就是所謂的超音波(ultrasonic)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

超音波原理1.超音波原理:我们知道正确的波的物理定义是:振动在物体中的传递形成波。

这样波的形成必须有两个条件:一是振动源,二是传播介质。

波的分类一般有如下几种:一是根据振动方向和传播方向来分类。

当振动方向与传播方向垂直时,称为横波。

当振动方向与传播方向一致时,称为纵波。

二是根据频率分类,我们知道人耳敏感的听觉范围是20HZ一20000HZ,所以在这个范围之内的波叫做声波。

低于这个范围的波叫做次声波,超过这个范围的波叫超音波。

波在物体里传播,主要有以下的参数:一是速度V,二是频率f,三是波长九。

三者之间的关系如下:V—f·九。

波在同一种物质中传播的速度是一定的,所以频率不同,波长也就不同。

另外,还需要考虑的一点就是波在物体里传播始终都存在着衰减,传播的距离越远,能量衰减也就越厉害,这在超音波加工中也属于考虑范围。

波在物体里传播,在物体中会存在波峰位与波腹位,所谓的波峰位,直观的理解是:该处振幅最大,应力最小;波腹位理解为该处振幅最小,应力最大。

2.超音波在塑料加工中的应用原理:塑料加工中所用的超音波,现有的几种工作频率有15KHZ,18KHZ,20KHZ,40KHZ。

其原理是利用纵波的波峰位传递振幅到塑料件的缝隙,在加压的情况下,使两个塑料件或其它件与塑料件接触部位的分子相互撞击产生融化,使接触位塑料熔合,达到加工目的。

3.超音波焊机的组成鄙分和原理超音波焊接机主要由如下几个部分组成:发生器、气动部分、程控部分、换能器部分。

发生器主要作用是将工频50HZ的电源利用电子线路转化成高频(例如20KHZ)的高压电波。

气动部分主要作用是在加工过程中完成加压、保压等压力工作需要。

程控部分控制整部机器的工作流程,做到一致的加工效果。

换能器部分是将发生器产生的高压电波转换成机械振动,经过传递、放大、达到加工表面。

现在国内应用较多的发生器一般有两种:一种是以美国BRANSON公司为代表所采用的桥式功放电路,保护电路采用相位保护,工作频率一般为20KHZ。

其优点是电转换效率高,缺点是频率调节电感调节范围窄,频率跟踪性能较差。

另一个缺点是功率不可能做得很大,最大也就是3KW左右;另一种是台湾型机器,普遍采用B类功放、过流保护、桥式反馈。

优点是功率可以做得较大(如4.2 KW),频率跟踪性能好,大功率情况下一般采用15KHZ的工作频率。

缺点是电转化效率较低,15KHZ的工作频率是人耳所能听到的,反映出噪声较大;另外还有瑞士、德国、日本的采用频率自动跟踪技术的机器。

因其价格较高,国内并不常见。

换能器部分由三部分组成:换能器(TRANSDUCER);增幅器(又称二级杆、变幅杆,BOOSTER);焊头(又称焊模,HORN或SONOTRODE)。

A.换能器(TRANSDUCER):换能器的作用是将电信号转换成机械振动信号。

将电信号转换成机械振动信号有两种物理效应可以应用。

A:磁致伸缩效应。

B:压电效应的反效应。

磁致伸缩效应在早期的超音波应用中较常使用,其优点是可做的功率容量大;缺点是转化效率低,制作难度大,难于大批量工业生产。

自从朗之万压电陶瓷换能器的发明,使压电效应反效应的应用得以广泛采纳。

压电陶瓷换能器具有转换效率高,大批量生产等优点,缺点是制作的功率容量偏小。

现有的超音波机器一般都采用压电陶瓷换能器。

压电陶瓷换能器是用两个金属的前后负载块将压电陶瓷夹在中间,通过螺杆紧密连接而制成的。

通常的换能器输出的振幅为10“m左右。

B.变幅杆(BOOSTER):变幅杆本身就是一条金属柱,通过形状的设计,可以将换能器传递过来的振幅进行放大,达到加工塑料件所需能量振幅,相当于加热的温度,如我们常用的ABS、AS塑料所需的加工振幅为20“m左右;尼龙、聚丙烯所需的加工振幅为50“m左右。

换能器、变幅杆、焊头均设计为所工作的超声频率的半波长,所以它们的尺寸和形状均要经过特别的设计;任何的改动均可能引致频率、加工效果的改变,它们需专业制作。

而且根据所采用的材料不同,尺寸也会有所不同。

适合做超音波的换能器、变幅杆和焊头的材料有:钛合金、铝合金、合金钢等。

由于超音波是不停地以20 KHZ左右高频振动的,所以材料的要求非常高,并不是普通的材料所能承受的。

4.超音波焊接机的参数及调节方法:一般的超音波焊接机上有如下的参数是可以调节的:A:超音波发生器上的调谐旋钮:这是超音波焊机最关键的一个调节旋钮。

其调节目的是使超音波发生器所发出的高压电信号频率同换能器部分的机械谐振频率一致。

方法是轻触测试开关、左右调节该旋钮,使负载指示的电流为最小,即可完成调谐步骤。

B:振幅檔:此旋钮有些机种上没有这个旋钮,其功能是通过调节发生器的输出电压,达到调整输出振幅的目的。

C:气动部分:包括调速器、气压调节旋钮。

调速器用于调节气缸的上、下速度。

气压调节旋钮调节工作气压。

D:熔接时间(WELD TIME):用于调节超音波发射的时间,一般的塑料件熔接时间为0.6s以下,通常超过1.5s熔接时间均可视作失败熔接(可视作振幅不够,或设计不合理)。

E:保压时间(HOLD TIME):保压时间相当于加工塑料件之后的固化时间,通常如果塑料件的固定位设置得好,此时间可不用考虑,如果塑料件内部有弹簧等部件,该时间应相应调长。

F:触发调节:触发调节有两种方式,一种是延时触发。

这种调节一般指示为延迟时间(DELAY TIME)。

其所指为从触发机器开始到有超音波发射为止的时间。

通过调节,可实现先发射超音波再熔接,或先压紧塑料件再触发超音波。

另一种是压力触发。

这种触发方式常见于美国BRANSON形式的超音波焊接机中,其原理是调节压紧塑料件的力度来触发超音波。

对于较大的塑料件,为防止起振失败,多采用先触发超音波再熔接,或以较小的触发力度。

5.塑料件材料对超音波焊接的影响超音波在塑料件中传播,塑料件或多或少对超音波能量有吸收和衰减,从而对超声加工效果产生一定的影响,塑料一般有非晶体和半晶体材料之分,按硬度有硬胶和软胶之分,还有模数的区分,通俗地来说,硬度高,低熔点的塑料超声加工性能优于硬度低、高熔点的塑料。

因此,这就迁涉到超音波加工距离的远近问题,详见第7节远、近距离焊接。

6.塑料件的加工条件对超声焊接的影响塑料件经过注塑、挤压或吹塑等的不同加工形式以及不同的加工条件都会形成对超声焊接产生一定影响的因素。

A·湿度缺陷:湿度缺陷一般在制作有条纹或疏松的塑料件过程中形成,湿度缺陷在焊接中衰减有用能量,使密封位渗水,加长焊接时间,所以湿度高的塑料件在焊接前要作烘干处理。

如聚甲醛等。

B.注塑过程的影响:注塑过程参数的调整会引致如下缺陷:B-1尺寸变化(收缩、弯曲变形)B-2重量变化B-3表面损伤B-4统一性不佳C·保存期:塑料件注塑加工出来后,一般最少放置24小时后,再进行焊接,以消除塑料件本身应力、变形等因素。

无定形塑料通过注塑出来的塑料件可不按此要求。

D.再生塑料再生塑料的强度比较差,对超音波焊接适应性也较差,所以如用再生塑料,各种设计尺寸均要酌情E.脱模剂和杂质脱模剂和杂质对超音波焊接有一定的影响。

虽然超音波加工时可将加工表面的溶剂、杂质等震开,但对于要求密封、或在高强度的情况下,应尽可能去除。

在有些情况下,先清洗塑料件是必要的。

7.塑料件的设计现代注塑方式能有效提供比较完美的焊接用塑料件。

当我们决定用超音波焊接技术完成熔合时,塑料件的结构设计必须首先考虑如下几点:A焊缝的大小(即要考虑所需强度)B是否需要水密、气密C是否需要完美的外观D避免塑料熔化或合成物的溢出E是否适合焊头加工要求焊接质量可以通过下面几点的控制来获得:①材质②塑料件的结构③焊接线的位置和设计④焊接面的大小⑤上下表面的位置和松紧度⑥焊头与塑料件的接触面⑦顺畅的焊接路径⑧底模的支援为了获得完美的、可重复的熔焊方式,必须遵循三个主要设计方向:①最初接触的两个表面必须小,以便将所需能量集中,并尽量减少所需要的总能量(即焊接时间)来完成熔接。

②找到适合的固定和对齐的方法,如塑料件的接插孔、台阶或企口之类。

③围绕着连接接口的焊接面必须是统一而且相互紧密接触的。

如果可能的话,接触面尽量在同一个平面上,这样可使能量转换时保持一致。

下面就对塑料件设计中的要点进行分类举例说明:7.1整体塑料件的设计7.1.1塑料件的结构塑料件必须有一定的刚性及足够的壁厚。

太薄的壁厚有一定的危险性,超音波焊接时是需要加压的,一般气压为2—6kg f/cm z。

所以塑料件必须保证在加压情况下基本不变形。

7.1.2罐状或箱形塑料等,在其接触焊头的表面会引起共振而形成一些集中的能量聚集点,从而产生烧伤、穿孔的情况(如图1所示),在设计时可以在罐状顶部做如下考虑:图 1①加厚塑料件②增加加强筋③焊头中间位置避空图 2如果一个注塑出来的零件出现应力非常集中的情况,比如尖角位,在超音波的作用下会产生折裂、融化。

这种情况可考虑在尖角位加R 角。

如图2所示。

7.1.4塑料件的附属物注塑件内部或外部表面附带的突出或细小件会因超音波振动产生影响而断裂或脱落,例如固定梢等(如图3所示)。

通过以下设计可尽可能减小或消除这种问题:① 在附属物与主体相交的地方加一个大的R 角,或加加强筋。

② 增加附属物的厚度或直径。

图 3 图 47.1.5塑料件的孔和间隙如被焊头接触的零件有孔或其它开口,则在超音波传递过程中会产生干扰和衰减。

(如图4所示)。

根据材料类型(尤其是半晶体材料)和孔的大小,在开口的下端会直接出现少量焊接或完全熔不到的情况,因此要尽量预以避免。

7.1.6塑料件中薄而弯曲的传递结构被焊头接触的塑料件的形状中,如果有薄而弯曲的结构,而且需要用来传递超声波能量的时候,特别对于半晶体材料,超音波震动很难传递到加工面(如图5所示)。

对这种设计应尽量避饰.。

焊接面图 57.1.7近距离和远距离焊接焊頭焊頭 突出物上下塑件接面 焊頭帶尖角帶圓弧過渡超音波焊接中的能量在塑料件传递时会被衰减,尤以半晶体材料为甚。

在非晶体塑料中,由于分子的无序排列,振动基本不衰减地传递。

衰减在低硬度塑料里也较厉害。

因此,设计时,要特别注意要让足够的能量传到加工区域。

远距离焊接,对于硬胶(如PS,ABS,AS,PMMA)等比较适合,一些半晶体塑料(如POM,PETP,PBTB,PA)通过合适的形状设计也可用于远距离焊接。

*注一:7.1.8塑料件焊头接触面的设计注塑件可以设计成任何形状,但是超音波焊头并不能随意制作。

形状、长短均可能影响焊头的频率、振幅等参数。

焊头的设计需要有一个基准面,即按照其工件频率决定的基准频率面。

基准频率面一般占到焊头表面的70%以上的面积,所以,注塑件表面的突起等形状最好小于整个塑料面的30%。

平滑、圆弧过渡的塑料件表面,则此标准可以适当放宽。