纯电动汽车车用电源系统设计匹配

纯电动商用车高压电气系统匹配设计

纯电动商用车高压电气系统匹配设计随着全球经济的持续发展、环保意识的不断提高和政府政策的支持,纯电动商用车正在逐渐成为未来城市交通的主流方式。

高压电气系统是纯电动商用车的核心部分,其匹配设计对车辆的运行性能、安全性和可靠性至关重要。

首先,高压电气系统的匹配设计需要根据车辆的使用场景和需求进行合理的选择。

商用车的使用场景通常是短途城市配送或物流,因此需要考虑最大续航里程、载重能力、充电时间等因素。

在选择电池组时,需要综合考虑能量密度、功率密度、寿命、重量等指标,以达到最优的能量匹配。

其次,高压电气系统的匹配设计需要考虑整车的动力需求和能量转换效率。

纯电动商用车的动力系统通常采用交流电机,因此需要选择适合交流电机特性的电控器。

电控器的选择需要在实现最大动力输出和最佳能量效率之间做出平衡。

再次,高压电气系统的匹配设计需要考虑安全性。

高压电气系统的电压通常在300V以上,因此需要合理设计电池包的结构和防护措施,以避免电池热失控、短路等故障,造成车辆事故。

最后,高压电气系统的匹配设计需要考虑整车的可靠性和维护成本。

纯电动商用车的使用寿命和可靠性与电池组和电控器的寿命密切相关,因此需要保证高压电气系统的稳定性和可靠性,并定期进行维护和检测。

综上所述,高压电气系统的匹配设计是纯电动商用车的关键技术之一,需要充分考虑车辆的使用场景和需求,实现能量匹配、动力匹配、安全匹配和可靠性匹配。

只有科学合理地进行高压电气系统的匹配设计,才能保证纯电动商用车的运行性能、安全性和可靠性,推动其在未来城市交通中发挥更大的作用。

为更具体地说明高压电气系统匹配设计的重要性,可以列举一些相关数据并进行分析。

首先,纯电动商用车的能量密度和功率密度是衡量其性能水平的重要指标。

以目前市场上常见的纯电动快递车为例,其电池组能量密度一般在120-200Wh/kg之间,功率密度约为2kW/kg。

这样的数据意味着快递车的纯电动化水平仍有提高空间,需要进一步提高电池组的能量密度和功率密度,以提高车辆的续航里程和动力输出,满足商用车的实际需要。

纯电动汽车动力系统参数匹配设计及优化

纯电动汽车动力系统参数匹配设计及优化◎姚泳发展新能源汽车包括混合动力汽车(HEV)、纯电动汽车(PEV)以及燃料电池汽车(FCEV)是实现我国能源安全和环境保护以及中国汽车工业健康可持续发展的必然趋势。

纯电动汽车以车载二次电源作为储能方式,以电动机为动力装置驱动车辆行驶,相比混合动力汽车而言,具有零排放、低噪声且结构简单等特点。

本文以满足动力性需求为前提,以提高整车经济性并降低整车成本为目标,在动力系统部件特性分析结果的基础上,探索纯电动汽车整车动力系统参数匹配技术的关键。

在满足续驶里程约束的前提下满足整车系统目标;充分考虑工况和系统效率对整车性能的影响,提出对动力系统参数进行了综合寻优操作,在手动整定方法基础上进一步提高了整车的经济性潜力。

一、动力系统参数匹配目标根据纯电动整车的基本性能要求以及用户和市场的接受度影响因素,综合确定纯电动汽车动力系统参数匹配目标如下:1.动力性约束。

整车动力性是整车驾驶性能的基本保证,关系到驾驶员的直观操作感觉。

因此,应考虑满足整车动力性指标要求,确保整车能够达到基本的动力性指标,如最高车速、加速时间以及爬坡度等。

2.经济性提高。

整车经济性体现了纯电动整车的能耗水平,是评价纯电动汽车技术水平的关键指标之一,尤其是纯电动汽车搭载能量有限,通过参数匹配的方式提高整车经济性潜力至关重要。

3.降低成本。

整车成本问题是制约动纯电动汽车产业化发展和市场推广的一个主要因素,尤其是纯电动汽车需较多的电池以满足功率和能量的要求从而导致电池数量增多、初始配置成本较高,而且动力电池循环使用次数受到使用制度的极大影响,往往先于整车而提前“报废”从而不得不更换电池导致维护和使用成本的大大增加。

因此,应从初始配置成本和维护使用成本两方面予以考虑,在满足整车需求的情况下,通过合理匹配动力系统参数,达到降低成本的目的,提高市场及用户的接受度。

二、动力系统参数匹配任务系统参数匹配的主要任务是确定动力系统部件的选型和参数确定,也就是电机系统、电池系统以及变速器的样式和他们的关键特征参数的设定。

电动汽车电气系统(包括动力电池)匹配计算报告(内部)

目录1 概述 (1)2 车载DC/DC变换器的设计和选用原则 (1)2.1 车载DC/DC变换器输出电流的确定 (1)2.2 车载DC/DC变换器的功率选取 (3)3.蓄电池容量的确定 (3)3.1蓄电池容量估算 (3)3.2 蓄电池选取 (4)4.总结 (4)电气系统匹配与计算说明书1 概述纯电动汽车电气系统的匹配设计中,低压辅助电源系统的设计和选配对整车低压电气系统的工作产生重要影响,尤其是辅助蓄电池和车载DC/DC变换器之间的充、放电的动平衡将直接影响车辆的低压电器设备的正常使用。

2车载DC/DC变换器的设计和选用原则根据整车所有低压负载电流,确定车载DC/DC变换器的额定输出电流,使整车低压电流系统达到电能动态平衡。

2.1 车载DC/DC变换器输出电流的确定车载DC/DC变换器输出的电流,常用以下计算公式:Imax=(PW1+PW2+ PW3)/13.8式中:Imax——车载DC/DC变换器额定最大输出电流PW1——长期负荷消耗的电流。

PW2——连续负荷消耗的电流。

PW3——短期负荷消耗的电流。

根据整车低压用电设备不同的工作特性,将其分为长期接通、连续接通和短期接通三种状况。

根据整车低压所有负载电流之和确定车载DC/DC变换器的输出额定电流,保证整个低压电气系统的输入与输出总电量的动态平衡,不同公司赋予不同的权值,如下表:表1长期接通电器部件表2连续接通电器部件表3短期接通电器部件低压总功率P= PW1+PW2+ PW3整车低压所有负载电流Imax:I =P/U2.2 车载DC/DC变换器的功率选取为保证蓄电池可靠地充电,满足整车低压用电设备电量需要,达到整车低压充放电能量平衡, 车载DC/DC变换器输出电流要比整车低压负载电流稍大些,用来克服低压电路回路中存在的能量损失,故车载DC/DC变换器输出额定电流I=k×I(k为后备系数,一般k=1.2)。

以此选f定车型车载DC/DC变换器确定为XX实际选用的车载DC/DC变换器输出最大电流为145A,额定输出电流为110A。

纯电动汽车的车用电器系统设计与优化

纯电动汽车的车用电器系统设计与优化随着全球对环境保护意识的提升,电动汽车作为一种清洁能源驱动的交通工具受到了越来越多的关注。

而车用电器系统作为电动汽车的核心组成部分之一,对汽车性能、安全、舒适性等方面起着至关重要的作用。

因此,纯电动汽车的车用电器系统设计与优化显得尤为重要。

纯电动汽车的车用电器系统设计需要从以下几个方面进行考虑与优化:1. 电池管理系统(BMS):电动汽车的核心部分是电池组,而电池管理系统(BMS)对电池组的充电和放电管理至关重要。

BMS需要具备可靠的充电保护、电池均衡、电池温度控制、电流监测等功能,确保电池组的安全和性能稳定。

同时,BMS还需要具备通信接口,实现与整车控制系统的信息传递和状态监测。

2. 动力电子系统:纯电动汽车的动力电子系统负责将电池组提供的直流电转换为交流电,并通过电机驱动车辆。

在设计与优化车用电器系统时,需要考虑电机控制方式、电机驱动器的效率、电机的温度控制等因素,以提高动力电子系统的效率和稳定性。

3. 充电系统:纯电动汽车的充电系统设计与优化直接影响到用户的充电体验和充电效率。

充电系统需要考虑充电方式(交流充电、直流快充)、充电接口标准、充电控制算法等因素,确保充电过程的安全性和效率,并提供便捷的充电体验。

4. 车载电器设备:纯电动汽车的车载电器设备包括车灯、空调、音响、导航等,这些设备在设计与优化时需要考虑功耗和效率的平衡,以保证对电池组的负荷合理分配,避免因功耗过大而影响行驶里程。

5. 整车电气系统:纯电动汽车的整车电气系统是车用电器系统的总线,负责各个子系统之间的信息通信和数据交换。

整车电气系统设计与优化需要考虑数据传输速率、通信标准、可靠性等因素,以确保各个子系统之间的协调运作。

为了进一步优化纯电动汽车的车用电器系统,以下几个方面需要加以关注:首先,采用高效节能的电器设备。

车载电器设备的能效和功耗直接影响整车的续航里程,因此需要选择功耗较低的电器设备,并优化其工作模式,以进一步提高电动汽车的能效。

纯电动汽车驱动系统的参数设计及匹配

纯电动汽车驱动系统的参数设计及匹配张珍〔长安大学〕摘要:本文系统的介绍了纯电动汽车驱动系统主要部件的选型及根据电动汽车主要性能的要求进展主要参数的设计及匹配,并通过对具体的车型的计算,进一步探讨了主要参数确实定。

关键词:纯电动汽车(EV) 驱动系统参数设计1、前言纯电动汽车(EV)即蓄电池电动汽车是“零污染〞的绿色环保交通工具,它没有噪声和振动、操作性能好等远远优于内燃机汽车。

EV是当前开发和研制取代内燃机汽车的首选车型,其前景广阔。

目前,我国的EV大都建立在改装车的根底上,其设计是一项机电一体化的综合工程。

改装后的EV高性能的获得并不是简单地将内燃机汽车的发动机和然油箱换成电动机和蓄电池便可以实现的,它必须对储能装置、动力装置及变速器、减速器等参数进展合理的匹配。

鉴于目前国内对EV研究的现状,故本论文的研究建立在传统汽车驱动系统的根底上。

2、电动汽车的驱动系统的根本构造本文研究的EV的电力驱动构造形式如图1所示图1 电驱动的形式C——离合器;D——差速器;GB——变速器;M——电动机3、主要部件的选型及主要参数确实定EV 驱动系统的关键部件为:电动机、蓄电池、变速器等,这些部件类型的选择及参数设置直接决定着EV 的动力性和续驶里程等主要性能。

3.1电动机的选型及其参数的设计3.1.1电动机的选型电动机的选择要满足EV 对电动机性能的要求:①高电压、高转速、质量轻;②电动机具有较大的起动转矩和较宽的调速性能;③高效率、低能耗、实现制动能量的收回;④平安性必须符合相关部门的标准和规定。

另外,电动机还要求可靠性好、寿命长;构造简单,适合大批生产,使用维修方便,价格低等。

3.1.2电动机额定功率的选择本课题采用某电动汽车的局部技术参数如表1表1 电动汽车的局部技术参数电动机额定功率可根据EV 的最高行驶车速、爬坡和加速性能来确定[1]。

建立电动机额定功率的数学模型:t D a m V A C V f g m P η÷⎥⎥⎦⎤⎢⎢⎣⎡⨯⨯+⨯⨯⨯≥7614036003max max 1 (1) t a D a a a a m V A C V g m V f g m P ηαα÷⎥⎥⎦⎤⎢⎢⎣⎡⨯⨯+⨯⨯⨯+⨯⨯⨯⨯≥761403600sin 3600cos 32 (2) t a a D a mV dt du m V A C V f g m P ηδ÷⎥⎥⎦⎤⎢⎢⎣⎡⨯+⨯⨯+⨯⨯⨯≥360076140360033 (3) 式中: max V =100km/h ;a m =1600(kg);D C =0.2;a V =30km/h ;ηt =0.9;30.0arctan =α;δ —汽车旋转质量换算系数;经计算得m P 1=12.67kw ; m P 2 =43.26kw ;m P 3=77.14kw 。

纯电动汽车动力系统参数匹配及性能分析

• 差速半轴方案和传统汽车的传动方式较为类似。不过由于某些 电动汽车可以做的比较轻巧,以及电机的外特性特征,某些电 动汽车可以取消多挡变速装置。

• 电动轮方案相对于传统汽车来说,是革命性的。电机直接和车 轮耦合,或者通过轮边减速器和车轮耦合。取消了机械差速装 置,而采取电子差速。其可以给电动汽车的动力性、通过性等 表现带来巨大的改变。

传动系匹配思路

获得动力性要 求和部分数据

选择传动系方案

研究思路

计算动力系统参 数,选配电机

制作实车

合格

仿真,并进行 结果分析

不 合 格

建立仿真模型 优化匹配参数

名称 加速性要求 爬坡性要求 最高时速

What do we have?

要求 45km/h加速时间小于10s

20%的爬坡度 不小于50km/h

电机参数计算与电机选配

Pe 1 (G f ua G i ua )

3600 3600

根据最大速度计算最大功率

Ttq

(m

g

sin m g ig i 0

cos )

r

根据最大爬坡度计算最大转矩

T 9554 P n

根据额定功率计算额定转矩

t u ( dt ) du u M du

研究的意义

• 面对人类社会对于汽车的依赖,以及越来越严重的资源和环境 压力,新能源汽车无疑是解决这一矛盾的利器。而电动汽车以 其零排放、零污染、低噪声的特点,将新能源汽车的优势发挥 到了极致。发展电动汽车必然能够为我国汽车工业的崛起起到 深远的影响。

• 笔者认为电动汽车的发展是汽车工业必然需求。对于电动汽车 的研发,计算机的应用必然要起到更重要的作用。计算机仿真 技术是计算机技术在汽车设计领域的重要应用,以及更加广泛 的影响。

纯电动汽车动力系统参数匹配及整车控制策略

纯电动汽车动力系统参数匹配及整车控制策略发布时间:2021-04-30T06:21:46.891Z 来源:《中国科技人才》2020年第24期作者:孔凡浩[导读] 纯电动汽车的驱动电机采用的通常也是永磁无刷直流电机,这种电机在纯电动汽车的实际使用中提供了可靠的性能。

宁波吉利罗佑发动机零部件有限公司摘要:近年来,我国经济飞速发展,为了实现城市发展与生态健康可持续发展共同进步的发展目标,我国越来越重视绿色环保的发展理念。

交通运输的发展也逐渐向这一发展理念靠拢,绿色环保的新能源纯电动汽车应运而生,也得到了越来越多的重视与认可。

绿色环保和可充电电池提供动力的汽车发展已经成为了新的趋势。

本文从纯电动汽车的发展现状及动力系统参数匹配角度入手进行分析,探究了纯电动汽车动力系统参数匹配及整车控制的策略,以此希望推进我国绿色环保新能源纯电动汽车的发展,仅供参考。

关键词:纯电动汽车动力系统参数匹配整车控制纯电动汽车的驱动电机采用的通常也是永磁无刷直流电机,这种电机在纯电动汽车的实际使用中提供了可靠的性能。

当前,虽然纯电动汽车由于对环境污染影响较小的优势有着优良的发展前景,但其技术还不够成熟,不乏存在一些不足之处,尤其是在其动系统参数匹配及整车控制的问题上,还需要相关人员进行不断的研究与优化。

1 纯电动汽车的发展现状分析现如今,随着我国经济与社会的飞速发展,人们的生活水平也在日益攀升,越来越多的家庭都拥有了属于自己的汽车,汽车数量不断增加的同时也极大地加剧了汽车用油的资源消耗并使其持续保持增长趋势,能源资源的消耗问题逐渐严重。

与此同时,伴随着能源消耗问题的还有环境污染问题,汽车排放的尾气是城市环境污染的主要元凶。

我国的二氧化碳排放量也已经位居世界第二的位置,全力缓解环境污染问题已经成为全国人民追求的目标。

基于此背景下,为了实现我国能源安全与环境保护的双重可持续发展目标,作为用二次电源为储能方式的纯电动汽车可以有效地助力这一问题,因此,党和国家对于这一零排放、噪音低且结构简单的能源汽车越来越重视,纯电动汽车整车技术的提高也成为了新时代发展的重要问题。

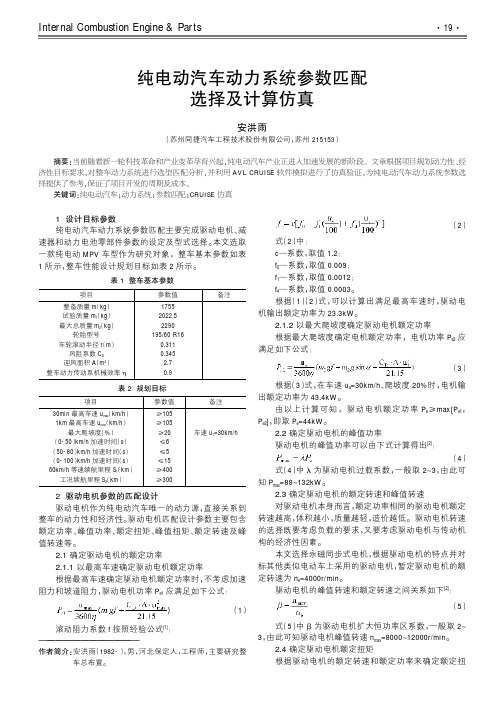

纯电动汽车动力系统参数匹配选择及计算仿真

参数如表 4 所示。

表 4 电机参数

项目

基本参数

额定功率(kW) 峰值功率(kW) 额定扭矩(N·m) 峰值扭矩(N·m) 额定转速(r/min) 峰值转速(r/min)

45 100 115 250 3800 9000

3 减速器速比选择 3.1 减速器速比下限值的确定 由驱动电机的最大扭矩和最大爬坡度确定减速器传 动比下限 imin,公式如下:

30min 最高车速 uma(x km/h) 1km 最高车速 uma(x km/h)

最大爬坡度(%) (0-50)km/h 加速时间(s) (50-80)km/h 加速时间(s) (0-100)km/h 加速时间(s) 60km/h 等速续航里程 S(1 km)

工况续航里程 S(2 km)

逸105 逸105 逸20 臆6 臆5 臆15 逸400 逸300

(1)

(2)

式(2)中: c—系数,取值 1.2; f0—系数,取值 0.009; f1—系数,取值 0.0012; f4—系数,取值 0.0003。 根据(1)(2)式,可以计算出满足最高车速时,驱动电 机输出额定功率为 23.3kW。 2.1.2 以最大爬坡度确定驱动电机额定功率 根据最大爬坡度确定电机额定功率,电机功率 Pe2 应 满足如下公式:

(5)

滚动阻力系数 f 按照经验公式[1]: 要要要要要要要要要要要要要要要要要要要要要要要

作者简介院安洪雨(1982-),男,河北保定人,工程师,主要研究整 车总布置。

式(5)中 茁 为驱动电机扩大恒功率区系数,一般取 2耀 3,由此可知驱动电机峰值转速 nmax=8000耀12000r/min。

表 3 电机需求参数

项目

额定功率(kW) 峰值功率(kW) 额定扭矩(N·m) 峰值扭矩(N·m) 额定转速(r/min) 峰值转速(r/min)

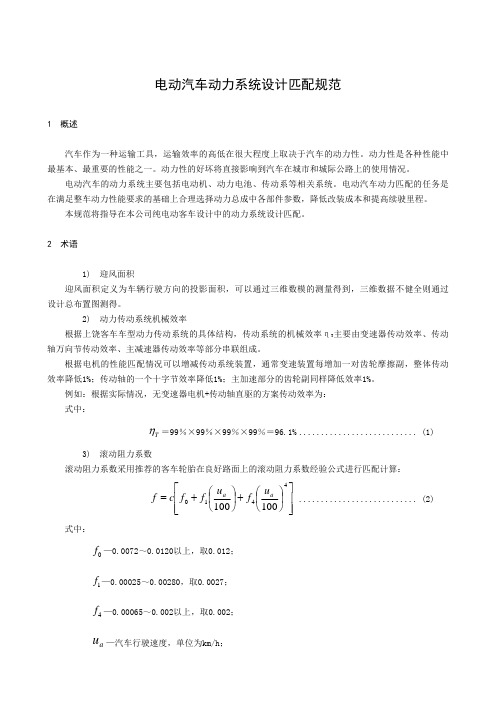

(参考资料)动力系统设计匹配规范

电动汽车动力系统设计匹配规范1 概述汽车作为一种运输工具,运输效率的高低在很大程度上取决于汽车的动力性。

动力性是各种性能中最基本、最重要的性能之一。

动力性的好坏将直接影响到汽车在城市和城际公路上的使用情况。

电动汽车的动力系统主要包括电动机、动力电池、传动系等相关系统。

电动汽车动力匹配的任务是在满足整车动力性能要求的基础上合理选择动力总成中各部件参数,降低改装成本和提高续驶里程。

本规范将指导在本公司纯电动客车设计中的动力系统设计匹配。

2 术语1) 迎风面积迎风面积定义为车辆行驶方向的投影面积,可以通过三维数模的测量得到,三维数据不健全则通过设计总布置图测得。

2) 动力传动系统机械效率根据上饶客车车型动力传动系统的具体结构,传动系统的机械效率ηT 主要由变速器传动效率、传动轴万向节传动效率、主减速器传动效率等部分串联组成。

根据电机的性能匹配情况可以增减传动系统装置,通常变速装置每增加一对齿轮摩擦副,整体传动效率降低1%;传动轴的一个十字节效率降低1%;主加速部分的齿轮副同样降低效率1%。

例如:根据实际情况,无变速器电机+传动轴直驱的方案传动效率为: 式中:T η=99%×99%×99%×99%=96.1% (1)3) 滚动阻力系数滚动阻力系数采用推荐的客车轮胎在良好路面上的滚动阻力系数经验公式进行匹配计算:⎥⎥⎦⎤⎢⎢⎣⎡⎟⎠⎞⎜⎝⎛+⎟⎠⎞⎜⎝⎛+=4410100100a a u f u f f c f (2)式中:0f —0.0072~0.0120以上,取0.012;1f —0.00025~0.00280,取0.0027;4f —0.00065~0.002以上,取0.002;a u —汽车行驶速度,单位为km/h;c —对于良好沥青路面,c =1.2。

4) 能量型蓄电池以高能量密度为特点,主要用于高能量输出的蓄电池。

5) 功率型蓄电池以高功率密度为特点,主要用于瞬间高功率输出、输入的蓄电池。

新能源车辆电源系统设计与优化

新能源车辆电源系统设计与优化随着环境污染和能源危机的日益严重,新能源车辆作为一种绿色、清洁的交通工具正受到越来越多人的关注和青睐。

新能源车辆的核心是其电源系统,其设计和优化直接影响着车辆的性能和使用体验。

本文将着重探讨新能源车辆电源系统的设计原则和优化方法,以期能为相关研究和实践工作提供参考。

一、设计原则1. 整体协同新能源车辆电源系统的设计应该注重整体协同的原则。

换句话说,各个子系统,包括能量转换、储存、管理和控制等部分,应该紧密协作、相互配合,从而实现最高效的能量利用和管理。

2. 高效能量转换新能源车辆电源系统的能量转换过程应该尽可能地高效。

例如,电池储能系统的能量转化率要尽量提高,以减少能量的浪费,并提高车辆的续航里程。

同时,还应该考虑能量转化的稳定性和可靠性,从而确保系统的长期稳定运行。

3. 安全可靠新能源车辆电源系统的设计中,安全可靠性是至关重要的。

要确保电池储能系统的安全性,包括防止过充、过放、过压、过温等情况的发生。

此外,还需要确保电源系统的抗干扰性能,以防止外界因素对系统的干扰和破坏。

4. 智能管理新能源车辆电源系统应具备智能化管理功能。

通过精确的监测和控制,能够实时获取车辆和电源系统的状态信息,并对能量的分配和利用进行智能化调控。

智能管理系统还可以提供实时反馈和诊断功能,帮助及时发现和解决潜在问题,提高整个系统的可靠性和效率。

二、优化方法1. 材料选择和优化新能源车辆电源系统的材料选择和优化是关键一步。

特别是在电池储能系统的设计中,应该选择优质的材料,以确保系统的稳定性和寿命。

此外,材料的选择还应考虑成本、重量、体积等因素,以实现整体优化。

2. 系统拓扑设计新能源车辆电源系统的拓扑设计是优化的另一个重要环节。

合理的系统拓扑结构能够提高能量转换的效率和稳定性,并减少能量的损耗。

通过合理设计能量传输和转换的路径,可以最大限度地减小系统的能量损失和储存消耗。

3. 控制策略优化新能源车辆电源系统的控制策略优化对于整个系统的性能和可靠性同样至关重要。

纯电动汽车用复合电源匹配与控制理论研究

在完成了复合电源拓扑结构和参数匹配后,依据车辆在不同行驶 工况下的放电特点,本文采用不同的控制优化理论对复合电源系 统进行优化求解,包括:1)使用fmincon非线性求解器计算给定工 况下的电池与超级电容之间功率分配的最优结果;2)使用动态规 划理论求解车辆需求功率在电源部件之间的最佳分配,并将该结 果与fmincon进行对比。使用动态规划原理进行功率分配优化, 虽然无法在实时运行中使用,但是可以作为最优结果衡量不同控 制方法下的实现效果;3)结合拓扑结构和参数匹配结果,以逻辑 门限值控制方法为基础,使用自动寻优的方法,搜索在特定工况 下的复合电源控制算法中的最优逻辑门限值,确定最优控制参数; 通过对超级电容的实时SOC和电池放电功率阈值的预判,确定车

纯电动汽车用复合电源匹配与控制理 论研究

环境保护和节能减排是当前社会面临的两大严峻考验。传统汽 车消耗大量化石燃料并排ቤተ መጻሕፍቲ ባይዱ尾气是造成当前雾霾的重要原因之 一。

在交通领域推行新能源汽车,将有助于降低污染和能耗问题。电 动汽车可以有效降低车辆行驶过程中的排放,尤其对于城市的未 来健康发展,具有重要的积极作用。

既要让超级电容在车辆需求功率较大时能够协助电池进行大倍 率放电,又要确保超级电容在车辆需求功率较小时候能够快速恢 复电量。4)把该方法扩展到不同的标准工况下。

针对车辆在不同工况下运行时所对应的最优控制各有差异,本文 针对三种典型的标准行驶工况进行参数标定,确定各个工况下的 最优参数值组合。引入工况辨识算法,通过对车辆的实时行驶状 态进行分析,采用单位距离内的车辆起停次数、平均速度和速度 方差三个参数划分所属的行驶工况,并依此调用该工况下的功率 分配控制参数。

结果显示,引入基于工况辨识的自适应控制算法,复合电源在进 行功率分配时,极大地减小了电池的容量衰退。基于锂电池单体、 超级电容单体的物理特性,建立各个部件的数学模型。

纯电动商用车动力系统匹配设计研究及应用

纯电动商用车动力系统匹配设计研究及应用来源:徐世福,陕西保利特种车缩略语1 前言随着“双碳”目标的提出和汽车节能减排技术的发展,新能源汽车在市场上渗透速度加快,主要以纯电动汽车为代表的汽车产业电动化发展特征明显。

纯电动汽车技术关键是提高续驶里程和动力性能,零排放、节能性、环保性和智能化特征是纯电动汽车可持续发展的驱动力[1]。

目前,纯电动汽车传动动力系统存在动力性差、车速适应范围窄、电机效率低、价格高和体积大的问题。

电控机械自动变速器(Automated Mechanical Transmission, AMT)可以使驱动电机处于高效运行区间,经济性、动力性及车速改善显著[2],这对于商用车节能减排的意义重大,对于实现“双碳目标”的贡献巨大。

采用AMT 传动形式的纯电动车可以有效解决商用车技术的难点,同时进一步提高换挡的操控性。

2 纯电动商用车动力系统匹配2.1 纯电动商用车基本参数及设计要求纯电动商用车动力系统主要由4 部分组成:驱动电动机、动力电池、传动系统和控制系统。

传动系统由AMT、传动轴、驱动桥和轮胎组成,控制系统主要由整车控制器、电机控制器、AMT 控制器(TCU)和动力电池控制器组成[2]。

AMT 与驱动电机同轴连接,AMT 可以调速、增扭矩,具有小功率电机驱动大载荷的特性[3-5]。

动力系统布置如图1所示,整车基本参数见表1。

图1 纯电动商用车的动力系统构架表1 纯电动商用车整车基本性能及设计参数2.2 驱动电机匹配永磁同步驱动电机的特点是效率高、节能性好、转矩大、驻坡启动较容易、平滑调速、操作平稳、体积和质量小、功率密度高和维修简单的特性。

因此,选择永磁同步电机作为驱动电机是最佳方案[6-7]。

纯电动车的驱动电机决定着整车动力性能和经济性。

最高车速、最大爬坡度和最大加速度是选择驱动电机的关键因素[8]。

2.2.1 满足最高车速要求的驱动电机功率的确定最高车速是车辆动力性的重要指标,也是车辆设计的关键指标之一。

毕业设计(论文)-纯电动汽车动力系统匹配研究[管理资料]

![毕业设计(论文)-纯电动汽车动力系统匹配研究[管理资料]](https://img.taocdn.com/s3/m/8298902233d4b14e84246805.png)

AbstrctElectric vehicle in energy saving, optimizing the energy structure, to protect the environment, to reduce carbon emissions, to optimize the industrial structure adjustment, increasing employment,optimize the allocation of resources plays a role. At the same time, the development of electric vehicle can drive battery technology, motor vehicle control technology and the development of technology. So the electric vehicle development in national economic development plays an important position. Electric power system for the efficiency of electric vehicle matching of optimization control, but also improve the power, economy and travel mileage, so the power system of electric vehicle matching have important significance.Subjects in the study of electric automobile components and the basic principle of work, and on the basis of the electric vehicle research and development status of power system, namely the battery, the motor and the research of the current situation of the controller technique. Power system are also studied the basic structure and working principle, and a kind of dynamic system model to match, mainly including the battery, motor and reducer, the controller, etc. Of the deceleration than matching. Based on different kinds of comparison and analysis of the storage battery selection, for different types of motor and comparative analysis, controller and motor speed reduced box selection, for different types of cases, after analysis of speed reduction speed selection box.Keywords: Electric vehicle; Power matching; Battery;Lithium iron phosphate目录第1章绪论 (1)引言 (1)课题研究的意义 (1)电动汽车国内外发展现状 (2)第2章电动汽车的结构和工作原理 (5)电动汽车的结构 (5)电动汽车的工作原理 (6)第3章电动汽车动力系统发展现状研究 (8)电动汽车动力系统组成原理研究 (8)电动汽车蓄电池技术现状 (9)电动汽车电机技术现状 (13)电动汽车控制器技术现状 (16)第4章电动汽车动力系统的匹配及选型研究 (18)电动汽车的整车参数及动力性指标 (18)电动汽车的整车参数 (18)电动汽车的动力性指标 (18)电动汽车的动力系统匹配任务 (18)电动汽车电机及控制器的匹配与选型 (19)电动汽车电机及控制器的总体匹配 (19)电动汽车电机及控制器的选型 (20)电动汽车蓄电池的匹配与选型 (20)电动汽车蓄电池的匹配 (20)电动汽车蓄电池的选型 (21)电动汽车减速箱与主减速器的匹配与选型 (22)电动汽车减速箱的匹配 (22)电动汽车减速箱的选型 (22)电动汽车主减速器的选型 (23)第5章总结 (24)本文主要内容 (24)展望 (24)参考文献 (26)致谢 (27)附录 (28)第1章绪论1.1引言18世纪80年代以来随着汽车的问世,汽车已成为人们生产和生活中不可缺少的生产和生活工具,成为现代社会文明的重要组成部分。

纯电动汽车动力电池匹配设计

纯电动汽车动力电池匹配设计摘要:发展新能源汽车产业已上升为国家战略,纯电动汽车是新能源汽车发展的核心力量,其具备噪音低、效率高、零排放等优点,适合城市道路运输。

而车辆购置成本中动力电池成本占了一半以上,动力电池电量直接影响整车续航里程,一味追求续航里程,使得整车成本进一步增加。

本文从整车布局要求、续航里程、车辆安全性等方面综合考量,提出了动力电池匹配设计方法,作为整车电池选型的理论依据。

关键词:动力电池;匹配设计;续航里程1动力电池系统简介动力电池系统最基本的功能存储由外部电网,或者驱动系统回馈产生的电能。

电芯采用串、并联方式组成电池组,电池组放置在一个或多个密封并且屏蔽的箱体里面,一个或多个箱体使用可靠的接插件进行连接。

使用电池管理系统对电池组进行综合管理,实时采集各电芯的电压值、各温度传感器的温度值、电池组的总电压值和总电流值,电池组与箱体的绝缘电阻值等数据,并根据系统中设定的阀值判定电池组工作是否正常。

为满足便利维修,动力电池系统设有维修开关,通过维修开关能够方便断开动力电池组的高压回路,更换动力电池系统中的熔断器等易损件;动力电池系统为汽车零部件,因此要求动力电池系统采用的各个部件为汽车级。

2 动力电池系统部件要求动力电池系统设计以满足车辆动力要求为前提,同时从电池系统自身内部结构和安全设计、电池管理等方面进行设计,主要包括以下几个部分:(1)电池箱外观尺寸:电池箱体尺寸主要根据车辆提供的电池安装空间进行设计,并且要考虑到接插件、高低压线束布置与机械连接部位的尺寸影响。

电池箱内部尺寸,主要从整体设计考虑,从电池的排布、线束的排布以及电池管理系统尺寸位置、热管理系统尺寸及位置等方面进行设计。

电池箱的外观设计主要从空间布局、材料特性、防护等级、绝缘安全、标识等方面进行设计。

(2)电池性能参数:电池系统参数,比如电压平台、额定容量、额定能量、最大可持续放电电流、瞬间峰值放电电流、瞬间峰值充电电流等,在设计时要根据车辆的动力参数、高低压附件电气耗电量进行匹配。

纯电动汽车电控系统参数匹配

.

I l 1 I ・ I I 1 u m

I r L l l l l P I f i ’ i s s i m L d a l e ( I a n d o p l i mi z  ̄ - ( I u s i n g ADVI S OR I o a c ・ l l i t 、 P l h e o p t i ml I I I 1 I b l 。” b a l h I y 1 1 1 0 | ( | 1 ‘+ ‘ , h ‘ - l z i l ’

匿

5 汽 车 工 程 师

F O C U S 技 术 聚 :

纯电动汽车动力总成系统匹配技术研究

纯电动汽车动力总成系统匹配技术研究一、引言纯电动汽车作为一种新兴的交通工具,其动力总成系统的匹配技术对于提高车辆性能和续航里程至关重要。

本文将重点探讨纯电动汽车动力总成系统的匹配技术研究。

二、纯电动汽车动力总成系统概述纯电动汽车的动力总成系统由电机、电池、电子控制器和传动装置等组成。

电机负责提供驱动力,电池储存能量,电子控制器控制电机和电池的工作,传动装置将电机的动力传递到车轮。

动力总成系统的匹配技术旨在实现电机、电池、电子控制器和传动装置之间的协调工作,以提高整车性能和续航里程。

三、电机与电池的匹配技术电机与电池是纯电动汽车动力总成系统中最核心的两个组成部分。

电机的功率输出和电池的容量和性能直接影响了车辆的性能和续航里程。

电机与电池的匹配技术需要考虑电机的最大功率输出和电池的最大容量,以及两者之间的充放电特性是否匹配。

此外,还需要考虑电机的效率和电池的能量密度等因素,以实现最佳的匹配效果。

四、电子控制器与电池的匹配技术电子控制器是纯电动汽车动力总成系统中的大脑,负责控制电机和电池的工作。

电子控制器与电池的匹配技术主要包括对电池的状态进行监测和控制,以保证电池的安全和稳定工作。

通过电子控制器对电池进行智能管理,可以延长电池的使用寿命,并提高整车的性能和续航里程。

五、电子控制器与传动装置的匹配技术传动装置将电机的动力传递到车轮,对于纯电动汽车的性能和能耗有着重要影响。

电子控制器与传动装置的匹配技术需要考虑传动装置的传动效率和电机的最佳工作点之间的匹配关系。

通过合理选择传动装置的齿轮比和电机的工作范围,可以使电机在最佳效率区工作,提高整车的能源利用率。

六、纯电动汽车动力总成系统匹配技术的发展趋势随着纯电动汽车的不断发展,动力总成系统的匹配技术也在不断演进。

未来的发展趋势包括提高电池的能量密度和充电速度,提高电机的功率输出和效率,以及优化电子控制器和传动装置的匹配关系。

同时,还需要考虑整车的轻量化和智能化,以进一步提高纯电动汽车的性能和续航里程。

新能源汽车智能充电系统的设计与分析

新能源汽车智能充电系统的设计与分析随着环境保护意识的提高以及对石油资源的逐渐耗尽,新能源汽车作为一种绿色、可持续发展的交通工具,正逐渐成为社会关注的热点。

而新能源汽车的智能充电系统的设计与分析,则是确保其充电过程高效、安全的重要环节。

一、智能充电系统的设计1. 充电桩设计在新能源汽车智能充电系统中,充电桩扮演着重要角色。

它应该具备以下功能:充电接口匹配、充电枪插拔控制、安全保护功能、信息交互反馈等。

充电桩设计需要考虑兼容不同车型的充电接口,以及提供安全可靠的充电电源。

2. 充电电源设计充电电源是智能充电系统中必不可少的组成部分。

传统的交流电源逐渐被新型的直流快充电源取代,因为快充电源具备充电速度快的特点。

同时,充电电源还应该具备高效能转换、低功耗、智能管理等特点,以满足用户对快速充电的需求。

3. 充电管理系统设计充电管理系统是智能充电系统的核心。

它通过与电动车的通信,实现对充电桩的控制与监测。

充电管理系统需要实现用户身份验证、费用计费、充电桩状态监测、故障检测与报警等功能,以提高充电效率并保障用户的安全。

4. 充电安全设计充电安全是新能源汽车智能充电系统设计的重要考虑因素。

首先,需要确保充电桩与车辆的电气连接稳定可靠,避免电流过大引发火灾等安全隐患。

其次,充电桩应该具备过电压、过电流、过温等多重保护功能,以避免电池损坏或安全事故。

二、智能充电系统的分析1. 充电效率分析新能源汽车的智能充电系统需要具备高效能转换和智能管理的特点,以实现充电效率的提升。

在实际应用中,需要分析充电枪、充电桩和电动车之间的电能转换效率损失,并针对性地进行优化和改进,以提高充电效率。

2. 充电速度分析充电速度是新能源汽车智能充电系统的关键指标之一。

充电速度的高低主要取决于充电电源的功率,以及充电枪和充电桩之间的电能传输能力。

通过分析充电设备的功率及电能传输损耗,可以优化电子元器件的设计和材料的选择,提高充电速度。

3. 充电安全性分析充电安全性是新能源汽车智能充电系统设计中不可忽视的因素。

纯电动汽车车用电源系统设计匹配

纯电动汽车车用电源系统设计纯电动汽车的结构相对简单,只有一个能量来源——动力电池,所以电源系统的设计相对也比较简单,本节以一种纯电动公交车的电源系统设计来进行说明。

1.整车设计要求整车设计参数如表9-1所示。

整车行驶工况满足表9-2中国典型城市公交车行驶工况要求。

动力电源系统分布在车辆两侧四个相同的空间内(原行李箱位置)。

2.电源系统设计(1)确定车辆的功率需求根据汽车理论,汽车功率平衡关系应满足式(9-1)。

(9-1)P v——车辆需求功率,kW;g——重力加速度,m/S2;m——车辆满载质量,kg;i——道路坡度;δ——旋转质量换算系数;du/dt——加速度,m/s2;u a——车速,km/h;η——传动系统效率;A——车辆迎风面积,m2;fr——滚动阻力系数;CD——风阻系数。

在启动加速、爬坡、最高车速三种情况下车辆的需求功率是最高的,分别计算这三种情况下车辆的需求功率,选择功率要求最大的作为车辆的需求功率。

最高车速μmax对应的车辆功率需求P v1为:(9-2)最大爬坡度am对应的车辆需求功率P v2为:(9-3)原地起步加速到指定加速时间T如式9-4所示,可以计算出给定全力加速时电动汽车电机对应于车速ua的需求功率P v3。

(9-4)由式(9-2)~式(9-4)以及表9-1与表9-2中的数据,可以得到车辆的最高车速、最大爬坡度和全力加速时车辆对应的功率需求,分别为98.7kW,91.8kW、65kW。

纯电动汽车的电机的功率应能同时满足汽车对最高车速、加速度及爬坡度的要求,所以电动机的额定功率为:(9-5)国家标准推荐的电机功率等级为5.5kW、7.5kW、11kW、15kW、18.5kW、22kW、30kW、37kW、45kW、55kW、75kW、90kW、110kW、132kW、150kW、160kW、185kW、200kW及以上,并符合GB/T4772.1-1999的要求。

根据式(9—5)计算结果以及车辆辅件的功率需求,电机额定功率可以选定为110kW。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

纯电动汽车车用电源系统设计纯电动汽车的结构相对简单,只有一个能量来源——动力电池,所以电源系统的设计相对也比较简单,本节以一种纯电动公交车的电源系统设计来进行说明。

1.整车设计要求整车设计参数如表9-1所示。

整车行驶工况满足表9-2中国典型城市公交车行驶工况要求。

动力电源系统分布在车辆两侧四个相同的空间内(原行李箱位置)。

2.电源系统设计(1)确定车辆的功率需求根据汽车理论,汽车功率平衡关系应满足式(9-1)。

(9-1)P v——车辆需求功率,kW;g——重力加速度,m/S2;m——车辆满载质量,kg;i——道路坡度;δ——旋转质量换算系数;du/dt——加速度,m/s2;u a——车速,km/h;η——传动系统效率;A——车辆迎风面积,m2;fr——滚动阻力系数;CD——风阻系数。

在启动加速、爬坡、最高车速三种情况下车辆的需求功率是最高的,分别计算这三种情况下车辆的需求功率,选择功率要求最大的作为车辆的需求功率。

最高车速μmax对应的车辆功率需求P v1为:(9-2)最大爬坡度am对应的车辆需求功率P v2为:(9-3)原地起步加速到指定加速时间T如式9-4所示,可以计算出给定全力加速时电动汽车电机对应于车速ua的需求功率P v3。

(9-4)由式(9-2)~式(9-4)以及表9-1与表9-2中的数据,可以得到车辆的最高车速、最大爬坡度和全力加速时车辆对应的功率需求,分别为98.7kW,91.8kW、65kW。

纯电动汽车的电机的功率应能同时满足汽车对最高车速、加速度及爬坡度的要求,所以电动机的额定功率为:(9-5)国家标准推荐的电机功率等级为5.5kW、7.5kW、11kW、15kW、18.5kW、22kW、30kW、37kW、45kW、55kW、75kW、90kW、110kW、132kW、150kW、160kW、185kW、200kW及以上,并符合GB/T4772.1-1999的要求。

根据式(9—5)计算结果以及车辆辅件的功率需求,电机额定功率可以选定为110kW。

电源系统的功率应不低于P,即应大于110kW。

(2)确定系统电压范围根据整车所选择的电机,确定电源系统的标称电压及电压应用范围。

采用合理的高电压设计,可以减小电机逆变器的成本和体积,并且有利于控制总线的工作电流在一定范围内,从而保护电源系统。

同时,总线电压越高,驱动电机能够输出的最大电磁转矩和最大功率数值也就越大,车辆动力性能好。

但直流总线的最高电压也不能过高,否则会对功率逆变器中的功率开关器件造成较大的冲击,总线电压不能超过IGBT决定的电机最高允许电压限制。

国标中推荐的电动汽车电机的电源电压等级为:120V、144V、168V、192V、216V、240V、264V、288V、312V、336V、360V、384V、408V等。

标准要求电机及控制器必须能在电源电压为120%额定电压值下安全承受最大电流。

另外,电机在电源电压降为75%额定电压时,应能在最大电流下运行(不要求连续运行)。

对于最低电压,比较稳妥的是保证直流总线电压不低于电机额定电压的80%。

以整车采用360 V的电机为例,电源系统的正常工作电压应在288~432V。

根据采用的不同的电动汽车电池类型,来确定电源系统的标称电压。

选用纯电动车常用的LiFePO4体系的锂离子电池,单体电压正常应用范围一般在2.5~3.6V,串联电池数量为115~120只,选用120只串联的系统,电源系统标称电压为384V。

若选用锰酸锂体系的锂离子电池(其正常应用电压范围为2.9~4.1V),则选用100只电池串联的系统,标称电压为360V。

(3)电源系统最大输出功率与电流的确定上面确定电机功率为110kW,假设电机转换效率及控制器效率分别为0.9及0.95,电子附件、空调等功率8kW,则电源系统需求的最大功率为:(9-6)根据车辆设计的最长爬坡时间、加速时间等,来确定电源系统的功率需求。

以LiFePO4电源系统为例,要求输出功率137kW。

系统标称电压384V。

系统在大功率输出情况下的电压会下降比较大,一般以低于标称电压10%来计算。

则系统要求最大输出电流为:(9-7)即系统应当在此电流下持续所要求的时间,若连续爬坡要求时间为30s,则此电流下至少需要30s的持续时间。

纯电动车应在30%SOC下能承受此电流下的持续时间。

在电源系统设计时,还注意要保留一定的设计冗余。

随着车辆的使用,电源系统逐渐老化,式(9-6)、式(9-7)计算的最大电流和只是最低要求。

当电源系统寿命接近终止时(如循环剩余80%的额定容量),此时同样应能满足此最低要求。

电源系统的最大输出功率必须大于计算值,通常设计冗余为30%。

(4)最大回馈功率与电流的确定能量回馈是提高电源系统能量利用效率的主要方法之一。

纯电动车同样具有能量回馈功能,以提高车辆的行驶里程。

能量回馈时,电池组应能接受短时间的大功率输入或大电流充电,输入功率与整车的能量制动控制策略有关。

通常回馈功率小于电机的最大功率。

能量回馈时电压会升高,由于纯电动车使用的基本上是容量型电池,其充电电压比功率型要高的多。

回馈电压按电机的上限电压计算,功率按电机额定功率计算。

假设整车要求的最大制动回馈功率为Pin,持续时间为10s。

若全部制动能量回收(电机最大发电功率,110kW电机最大发电功率按70kW计算),则回馈承受的最大电流I cmax为:I cmax=70000/432 =162(A)以此电流应能承受10s的充电。

由于纯电动车SOC应用范围比较宽,应能在80%SOC 下承受此时的回馈功率。

实际情况中车辆的制动回馈策略不同,机械制动和电机能量回收的比例不同,电机回馈功率通常较小,实际电流小于上述计算电流。

按50%的制动能量回收,则反馈功率为55kW,电流约为100A。

(5)电动汽车电源系统SOC应用范围确定为更好地保护电源系统,一般应用中不提倡充电时将电源系统完全充满电,放电时不提倡完全放彻底,否则容易损坏电池。

一般建议充电到90%左右,放电应剩余5%~10%的容量,可以更好地保护系统中的弱势电池。

一般建议应用范围在10%~90%SOC。

(6)电源系统容量的确定容量的确定可以按以下几种方法来确定。

①根据平均行驶速度与里程计算已知平均行驶速度为40km/h,平均输出功率为25kW,电机标称电压为384V,行驶里程要求不低于200km。

则电源系统的容量为:25000×200/(40×384) =325(A·h)SOC应用范围为10%~90%。

则实际电源系统的容量应能达到325/0.8=407(A·h)②根据每公里能耗计算若事先了解电动汽车的每公里能耗,则更容易计算出电源系统所需求的容量。

根据车辆设计仿真模拟,该车辆每公里能耗约为0.63kW·h,续驶里程要求200km,系统标称电压384V。

则:电源系统容量=200×630/384=328(A·h)即电池组实际应能提供328A·h的容量。

电源系统的容量应为328A·h/0.8=410A·h(0.8为车辆应用SOC范围)。

③按照车辆参数计算车辆平均行驶速度为40km/h,假设续驶里程要求200km。

则要求连续行驶时间:t=5h车辆行驶功率需求按式(9-2)计算:P v1=25kW则需要的能量为:W=25×5=125(kW·h)电源系统标称电压以384V计算,SOC应用范围按10%~90%计算。

则系统容量为:C=125×1000/(384×0.8)=407(A·h)几种计算方法的结果接近。

从上述计算结果可以看出,动力电源系统的容量至少应保证在400A·h,才能满足车辆正常行驶200km的要求。

同样,在进行容量的设计确定时,也需要考虑冗余,一般设计冗余在10%~30%。

该设计可以采用500A·h的电源系统,初期一次充电可以行驶250km。

(7)电池组工作温度范围电池组的工作温度范围一般在选定电池时已经确定了,Ni/MH电池的工作温度范围一般在-20~55℃;锰酸锂电池的工作范围为-20~50℃;磷酸铁锂电池的工作范围为-20~60℃。

在低温时,电源系统应能满足启动的要求。

由式(9-4)计算出车辆启动功率为65kW,考虑电机及其控制器转换效率,低温电源系统启动功率需求为76kW。

低温启动电压按标称电压的90%计算,则低温启动电流约为220A,相对500A·h的电源系统来说,通常的Ni/MH电池、锂离子电池可以满足此要求。

(8)电动汽车电池组散热设计根据车辆正常使用工况,计算车辆在正常行驶过程中产生的热量及可能引起的温升情况;根据充电要求计算充电过程中的产热情况。

根据这两个计算情况确定所采取的散热方式等。

在许多情况下,纯电动车正常运行(行驶)过程中的产热比较少,可以不考虑散热,充电过程中产热量大,尤其在快充情况下。

因此,某些条件下可以专门针对充电情况进行散热考虑,此时不一定要从电源系统的设计来考虑,可以利用停车充电的固定设施进行散热。

(9)系统BMS功能的设计与要求按照选用的电池类型要求、整车控制要求、通信协议要求等设计BMS的功能。

根据选用的电池特性确定均衡电流的大小。

此系统采用500A·h 的磷酸铁锂电池,电池自放电大约为每月5%(假设电池之间每月容量差别在5%),每天充电均衡时间在2h左右,则均衡电流应达到500×5%/(30×2)=0.417(A),才能达到消除自放电引起的容量差别。

(10)电源系统结构根据上面的功率需求和容量需求,目前的铅酸电池、镍氢电池及锂离子电池均能满足使用要求。

根据目前各类电池的使用寿命、价格、体积、重量等参数,综合比较。

采用铅酸电池,电池比能量低,比能量按35W·h/kg计算,则系统总质量达到5500kg;采用镍氢电池(系统比能量50W·h/kg),系统总质量为3600kg左右;锂离子电池系统的比能量通常在80~90W·h/kg,系统标称电压为384V(磷酸铁锂电池),标称容量500A·h,则质量大约在l700~2000kg。

采用铅酸电池重量最大,已经严重影响到车辆的载重与行驶里程(由于重量加大而需要提高电源系统的功率和能量)。

锂离子电池系统重量最低,并且从现有电池水平来着,锂离子电池寿命最长,一次购置价格也与镍氢电池相接近。

所以采用动力锂离子电池。

电池包安装在车辆的四个位置,必须采用多个电池包的设计方案,并且根据车辆的空间位置以及在车辆上的排布确定每个电池包的尺寸和大小。

为加工及维修方便,在条件允许下,电池包应为统一规格。