毛坯重量

毛坯图纸技术要求

毛坯图纸技术要求毛坯图设计原则:1、凡是有机加工要求的地方都留有加工余量:压铸件机械加工余量:按GB/T11350规定MA-D级执行;A. 大端面加工余量为1.2mm;B. 侧面法蓝面加工余量1.0mm;C. φ25mm以上内孔单边加工余量为0.75mm;φ25mm以下内孔单边加工余量为0.6mm;D. 螺纹底孔的大端尺寸为:底孔直径-1.5mm;E. 定位销铸孔的单边加工余量为0.6mm(大端);F. 螺纹底孔、铸孔深度按压铸件标准,一般为铸孔直径的2倍;盲孔根据实际情况而定?2、毛坯图上未注出的加工余量数据按上述原则确定;3、根据压铸件的工艺特征,在压铸件的推杆位置局部改变图纸尺寸和形状;4、孔径为最大处尺寸;5、与机加有关的相关尺寸、定位尺寸以★和方框表示;?6、定位、夹紧面应平整、不应有拔模斜度,并用定位、夹紧符号表示。

技术要求:1. 未注明铸造园角R3-4mm2. 未注明拔模斜度1-2.5°3. 未注明壁厚3±0.35mm4. 未注明铸件尺寸公差执行GB6414-86 CT6级5. 铸件表面允许有擦伤、凹陷、缺肉及网状毛刺等缺陷,但其缺陷程度和数量应该与供需双方同意的标准相一致;6. 铸件端面浇口残留高度≤2.5mm,飞边毛刺≤1.0mm,加工定位面及检测点不得有毛刺、缺肉或者凸起;7. 气密性要求:加工后产品加压腔用0.5kg气压,60秒中允许泄漏量10cc附加部分:一、压铸件尺寸:按GB/T15114有关规定执行;1、压铸件尺寸公差基本尺寸大于25mm时,按GB 6414规定CT6级执行;2、压铸件尺寸公差基本尺寸大于16mm,小于25mm的,按GB 6414规定CT5级执行;3、压铸件尺寸公差基本尺寸大于10mm,小于16mm的,按GB 6414规定CT4级执行;4、压铸件尺寸公差基本尺寸小于10mm,按GB 6414规定CT3级执行;5、压铸件形位公差按GB/T15114规定执行;二、压铸件材料化学成分:按ADC12 JIS H5302 及YL113 GB/T15115有关规定执行;三、压铸件力学性能:按GB/T15114规定执行;四、压铸件毛坯重量:由供方从供、需共同认可首批合格压铸件毛坯中,抽取10件称重,取平均值为压铸件毛坯的公称重量;压铸件毛坯重量公差按GB/T11351规定MT6级执行;五、压铸件表面质量:按QC/T273规定执行;六、压铸件内部质量:按GB/T15114规定执行;1、压铸件若能满足使用要求,则压铸件本质缺陷不作为报废依据;2、压铸件气密性要求:将压力为25KPa的滤水压缩空气,平缓的送入压铸件中,密封关闭9S后,测腔内压力,压力降到不低于21KPa为合格;3、在不影响使用的前提下,允许对铸件进行浸渗处理,浸渗处理后要满足上述气密性要求;4、压铸毛坯在需方加工后,若气密性不合格则返回供方,允许无偿做二次浸渗,试验合格后再送需方使用;5、供方提供的压铸件毛坯一次性不合格率小于0.5%;七、压铸件的试验方法及检验规则:按GB/T15114及QC/T273规定执行;1、其中化学成分和机械性能检验按QC/T273规定一类铸件标准执行,且当需方需要时,供方须向需方提供检验报告;2、一般情况下,采用试样检验力学性能;特殊情况下,若需方有要求时,也可以采用压铸件本身检验;。

毛坯选择

6. 当毛坯用几种方法制造均可时,选用最经济的方 案

一般,工业生产中选用“以铁代钢”、“以铸代 锻”及“少切削余量、无余量的精密件”。

检验毛坯选择是否合理的依据

(1) 使用性:首先必须满足零件使用要求。 (2) 工艺性:加工方便,易获优质产品。 (3) 经济性:成本最低,消耗最少。

其它特点与冷挤压类似,但其精度和表面质量不 如冷挤压。

热挤压的特点:

❖T加工 > T再,挤压力较小。 ❖挤压件表面较冷挤压的粗糙。 ❖主要用于有色金属材料的型材、管材生产。

四. 冲压件

主要用于小于6mm塑性良好的金属板料、条料的 生产。冲压模具费用昂贵,只适应于大批量生产。

冲压生产的优点:

可生产外形复杂的冲压件; 表面质量高,尺寸精度高,不必再机械加工; 机械性能较高; 生产率高; 成品合格率、材料利用率高,成本较低。

能全部通过水压试验;不 需特殊设备;最节省材料;工 艺准备时间最短。但此规格的 无缝钢管不易获得。

焊接件

结论

结合生产批量与现实条件,以选择胎模锻件最为 合理。如果能够有此规格(或接近)的无缝钢管,也 可以选择焊接件。

3 两端法兰盘用铸钢件,轴筒用厚钢板弯成两个半 圆,再焊成筒体,最后与法兰盘焊成毛坯(c)

本方案用钢102 t , 焊成的毛坯重量53 t;材料利 用率46.4%; 切削加工只需1000台时。 三种方案的直接成本之比为:

a : b : c = 2.2 : 1.4 : 1

六.型材

形状简单的小件在大批量生产时,直接应用型材 加工,有时更为经济。

因此,铸件是优先选用的毛坯。

3 废品率高

铸造生产工序多,影响因素多,质量不易控制, 内部缺陷较多;材料的利用率低。

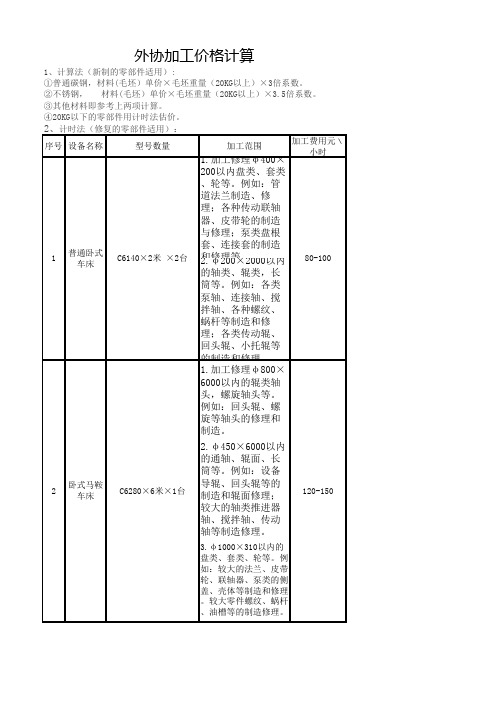

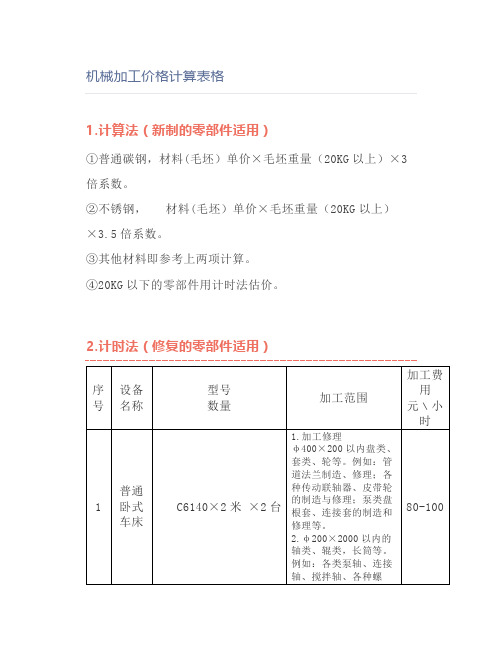

外协加工价格计算

序号设备名称型号数量加工范围加工费用元﹨小时1.加工修理φ400×200以内盘类、套类、轮等。

例如:管道法兰制造、修理;各种传动联轴器、皮带轮的制造与修理;泵类盘根套、连接套的制造和修理等。

2.φ200×2000以内的轴类、辊类,长筒等。

例如:各类泵轴、连接轴、搅拌轴、各种螺纹、蜗杆等制造和修理;各类传动辊、回头辊、小托辊等的制造和修理。

1.加工修理φ800×6000以内的辊类轴头,螺旋轴头等。

例如:回头辊、螺旋等轴头的修理和制造。

2.φ450×6000以内的通轴、辊面、长筒等。

例如:设备导辊、回头辊等的制造和辊面修理;较大的轴类推进器轴、搅拌轴、传动轴等制造修理。

3.φ1000×310以内的盘类、套类、轮等。

例如:较大的法兰、皮带轮、联轴器、泵类的侧盖、壳体等制造和修理。

较大零件螺纹、蜗杆、油槽等的制造修理。

C6280×6米×1台外协加工价格计算②不锈钢, 材料(毛坯)单价×毛坯重量(20KG以上)×3.5倍系数。

③其他材料即参考上两项计算。

④20KG以下的零部件用计时法估价。

2、计时法(修复的零部件适用):①普通碳钢,材料(毛坯)单价×毛坯重量(20KG以上)×3倍系数。

1、计算法(新制的零部件适用):1普通卧式车床C6140×2米 ×2台80-1002卧式马鞍车床120-15019拆卸、装配、组装零部件拆卸、组装、装配,如:联轴器、轴承、带轮、主轴等的组装装配。

60-10020防锈、刷漆、包装等零部件组装、装配完成后最后作业项目。

40-50对修复较复杂或较贵重的零部件,可按照零部件新件价格的0.3--0.5倍综合折算。

3、估算法:。

机械加工价格计算表格

13

刮刀磨刀机

MDD-3500C×1台

可满足可刃磨长3.5米×宽200×厚1-40内的横切(条状)刀研磨。

80-100

14

台车式热处理炉

RT2-120-9×1台

体积2000×1000×700以内零件的淬火、退火、正火等热处理。可对各类轴、套、齿轮、工具、蜗杆等进行淬火、正火、退火。

120-150(批量)

180-240

4

动平衡

HM6U×12吨×φ2米 ×1台

可满足需要做动平衡辊类、轴类、叶轮等的检测。

150-200

5

卧式升降台铣床

X6140×1台

可加工修理1000×320×360以内的箱体、平面、键槽等。例如:较精密的基座、平台、垫板等铣平面或多面;零件上开槽、轴类上开键槽、铣多面体等零件外径开键槽或铣平面。

60-80

6

牛头刨床

B665×1台

可加工修理650×520×350以内的箱体、平面、内孔键槽等。例如:一般精度要求的箱体、基座、垫板等刨平面;联轴器、皮带轮等。轮、套类以内内孔刨单键槽。

50-70

7

插床

B5020E×1台

可加工φ500×200以内的内孔插槽、扁、多边、花键套等。例如:联轴器、皮带轮等轮、套类200以内内孔插单键槽、双键槽、花键槽。

400-600

11

万能外圆磨床

MW1432B×3米 ×1台

可加工研磨Φ320×3000以内的辊类、轴类、轴头、等。例如:各种要求精度高的泵类轴、连接轴、传动轴、齿轮轴、转子轴、油、气缸轴等研磨。

120-150

12

切草刀磨刀机

MDD-3000D×4台

可刃磨长3米×宽200×厚15-40内的横切(条状)刀研磨。

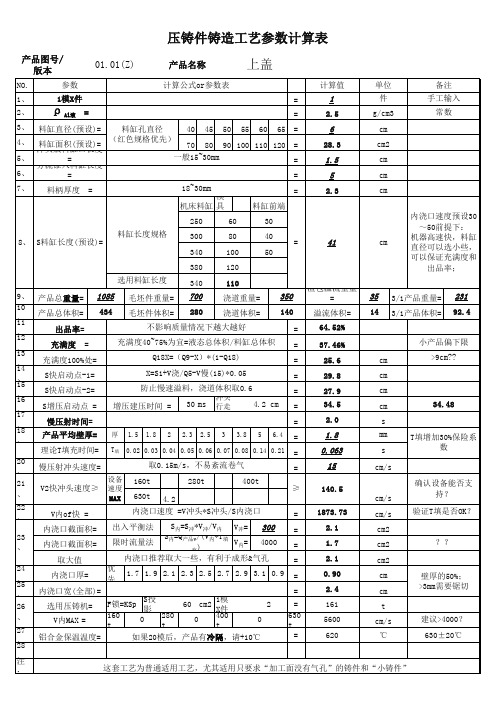

压铸件铸造工艺参数计算表

280t

V2快冲头速度≥ 速度

MAX 630t 4.2

400t

≥

140.5

22

、

V内of快 =

内浇口速度 =V冲头*S冲头/S内浇口

= 1873.73

35 3/1产品重量= 231 14 3/1产品体积= 92.4

cm cm cm cm s mm s cm/s

cm/s cm/s

小产品偏下限 >9cm??

=

、 26 、

27

内浇口宽(全部)=

选用压铸机= V内MAX =

F锁=KSp 160 t

S投 影 0

280 t

60

cm2 0

1模 X4件00 t

2 0

、28 铝合金保温温度=

ห้องสมุดไป่ตู้

如果20模后,产品有冷隔,请+10℃

=

= 630 t

=

2.1 1.7 2.1 0.90 2.4 161 5600 620

cm2 cm2 cm2 cm cm

压铸件铸造工艺参数计算表

产品图号/ 版本

01.01(Z)

产品名称

上盖

NO.

参数

计算公式or参数表

计算值

单位

备注

1、

1模X件

2、

ρAl液 =

=

1

=

2.5

件 g/cm3

手工输入 常数

3、 料缸直径(预设)=

料缸孔直径

40 45 50 55 60 65 =

6

cm

4、 冲料头缸放面料积缸(预口设长)度= (红色规格优先) 70 80 90 100 110 120 =

产品总重量毛坯件重量浇道重量渣包溢流重量31产品重量10产品总体积毛坯件体积浇道体积溢流体积31产品体积11出品率12充满度充满度4075为宜液态总体积料缸总体积13充满度100处q18xq9x1q1814s快启动点1xs1v浇q5v慢1500515s快启动点2防止慢速溢料浇道体积取0616s增压启动点冲头行走17慢压射时间18产品平均壁厚t填增加30保险系数理论t填充时间取015ms不易紊流卷气21v2快冲头速度设备速度max22验证t填是否ok

刹车盘毛坯理论重量及成品重量核算(加法)

半成品理论重量 8.754282938

总重量 HT250密度 6.8-7.3g/cm3

7.1

大外圆底面积 730.6166415

止口底面积 240.5281875

刹车面底面积 刹车面体积 刹车面质量 490.088454 735.1326809 5.219442035

帽子圆环1底面积 帽子圆环2底面积 帽子圆环1体积 帽子圆环2体积 帽子圆环1质量 帽子圆环2质量

19.5 17.51 2.01 18.5 16.5 3.05

298.6476516 240.8031554

268.8025214 213.82465

帽子面质量 帽子内腔直径 小壁厚 中孔直径壁厚 中孔直径

16.5 1.22 7

213.82465 38.48451001

刹车面质量 大外圆 止口 刹厚 300 180 10 半成品大外圆 30.5 半成品止口 17.5 半成品刹厚 1.5

帽子侧立面质量 帽子外圆1 190 内腔外圆1 180.1 帽子高度1 22.6 帽子外圆2 内腔外圆2 帽子高度2 180 170 28

半成品尺寸 帽子外圆1 内腔外圆1 帽子高度1 帽子外圆2 内腔外圆2 帽子高度2

57.84449619 54.97787144 116.2674374 167.6825079 0.825498805 1.190545806

帽子面圆环底面积 帽子面圆环底体积 帽子面圆环底质量

175.34014 213.9149708 1.518796292

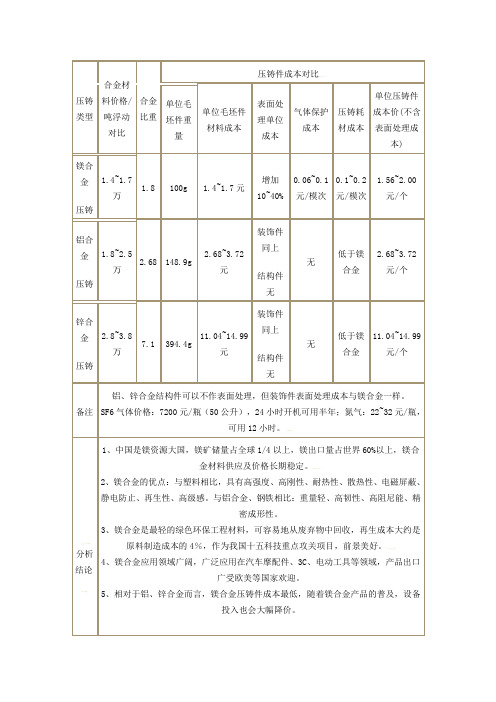

压铸件成本对比

延伸率

%

抗拉强度与比重之比

杨氏模量GPa

镁合金

(压铸形)

AZ91

1.82

596

72

280

160

8

154

45

AM60

1.79

615

62பைடு நூலகம்

270

140

15

151

45

铝合金

(压铸形)

380

2.70

595

100

315

160

3

117

71

钢铁

碳素钢

7.86

1520

42

517

400

22

66

200

塑料

APS

' p f2 P. @4 w! O) x( E8 L3、镁合金是最轻的绿色环保工程材料,可容易地从废弃物中回收,再生成本大约是原料制造成本的4%,作为我国十五科技重点攻关项目,前景美好。0 V+ F9 \. f7 L; z9 B

4、镁合金应用领域广阔,广泛应用在汽车摩配件、3C、电动工具等领域,产品出口广受欧美等国家欢迎。

1.03

90(Tg)

0.2

35

*

40

34

2.1

PC

1.23

160(Tg)

0.2

104

*

3

85

6.7

/ b6 P& m K6 S5 c( L7 kSF6气体价格:7200元/瓶(50公升),24小时开机可用半年;氮气:22~32元/瓶,可用12小时。?0 R1 t8 M$ J; s

' r; T, W# `8 B% M- |

# w- k& K0 J" H. V$ d( N" R

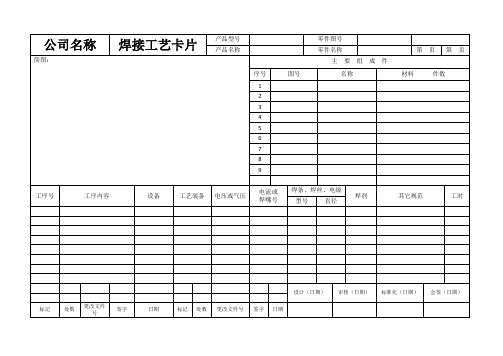

11种机械加工工艺卡片(模板)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

公司名称

砂型铸造工艺卡片

产品型号

零件图号

产品名称

零件名称

第页

第页

材料编号

毛重

浇冒口重

收得率

每箱总重

每台件数

模样

砂箱

砂型与涂料

芯

撑

编号

砂芯

材料

名称

规格

砂型名称

面砂编号

背砂编号

涂料编号

数量

芯盒编号

芯盒编号

芯盒编号

强度等级

每毛坯可制件数

备

注

工时定额(单件)

牌号

规格尺寸

工序

牌号

规格尺寸

工序

工序号

工序

名称

工序内容

设计(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

重量

序号

工序

名称

工序内容与要求

设备与工具

材料

施工条件

工时

颜色

代号

型号与名称

定额

粘度

厚度

干燥

时间

单件

准终

设计(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

公司名称

机械加工工艺卡片

外径千分尺

4

钳

划线,划出键槽位置。

径千分尺

5

铣

铣键槽。

龙铣

6

检

检验工件尺寸,符合图纸要求。

通达水工设备

机械加工综合工艺过程卡片

产品名称

第 页

产品型号

共 页

材料名称代号

毛坯种类及尺寸

圆钢

零件图号

每台件数

毛坯重量(kg)

零件净重(kg)

滑轮轴

1件

工序号

工序名称

工 序 容

技术要求及

注意事项

设备

卡具

模具

产品名称

第 页

产品型号

共 页

材料名称代号

45

毛坯种类及尺寸

圆钢

零件图号

每台件数

毛坯重量(kg)

零件净重(kg)

卷筒轴

工序号

工序名称

工 序 容

技术要求及

注意事项

设备

卡具

模具

工 具

刀 具

量 具

1

下料

下料尺寸留10mm余量。

电锯

2

车

粗车外圆留3mm余量,车端面。架中心架、打中心孔。

车床

游标卡尺

3

车

调头,架重心架、车端面及打中心孔,上两顶尖车外圆至图纸尺寸。

4

钳

划线,在法兰头及小头划出十字线。

5

镗

以十字线找正,找正后夹紧工件,镗中心孔至图纸要求,铣端面。

镗床

径千分尺

6

车

顶尖顶着中心孔,用划针盘找法兰头十字线,分两次找正,找正后,夹紧工件:车端面,总长留10mm余量,精车外圆留4~6mm余量;

调头,夹着外圆,用表校正,另一头架中心架,车端面、外径,保证长度至图纸要求。

机械制造过程—毛坯、定位基准的选择

(2)为保证加工表面与不加工表面之间的位置精度, 应以不加工表面作为粗基准。 (此原则简称:相 互位置原则)

(3)在工件上有多个表面需要加工,为保证各表面 均具有足够的加工余量,应选择加工余量最小的那 个表面作为粗基准。

(4) 粗基准在同一尺寸方向只能使用一次(此原则 简称:一次使用原则)

(5) 作为定位粗基准的表面上不应有、飞边、分型 面、浇冒口等缺陷,应定位准确、夹紧可靠,

加工余量小。 3 ) 精密模锻 锻件的尺寸精度高,可直接进行精加工。

毛坯的选择

3.型材 如钢板,管材,圆钢等,便于实

现自动上料。

毛坯的选择

二、 选择毛坯应考虑的因素 1. 毛坯材料的工艺特性。 即毛坯材料的可铸性或可锻性。 2.零件的结构类型及尺寸大小 1) 光轴,台肩之间相差不大的阶梯轴,应选择型材。 台肩之间相差较大及异型轴,如曲轴,十字轴等则应选

并使夹具的结构简单。

(此原则简称:光滑平整原则)

(1)定位基准: 在工件的加工过程中,用作定位的基准, 称为定位基准。工件与工作台的装夹面 相贴合的面即为定位基准。 (2)工序基准 用以确定本工序加工表面加工 以后的尺寸、 形状和位置所使 用的基准,称为工序基准。

如右工序图所示:F平面 是孔Ⅰ,Ⅱ的工序基准; (3)测量基准

用以检验已加工表面 的尺寸及各 表面之间位置精度的基准,称为测量 基准。齿轮内孔轴线是检验各项尺寸 形位精度的基准.即为测量基准。

(4)互为基准原则

为保证某重要表面加工余量小且均匀并与其它表面之间 的位置精度,应采用互为基准反复加工的原则进行加工。

如精密齿轮的加工淬火后需磨齿面, 为保证齿面与内孔之间的位置精度 及从齿面上去除一层小且均匀的加 工余量,须先依齿面为基准磨内孔,然 后再依磨过的内孔为基准磨齿面,这 样互为基准反复加工,既去除一层小 且均匀的加工余量,又保证了齿面与 内孔之间的位置精度。

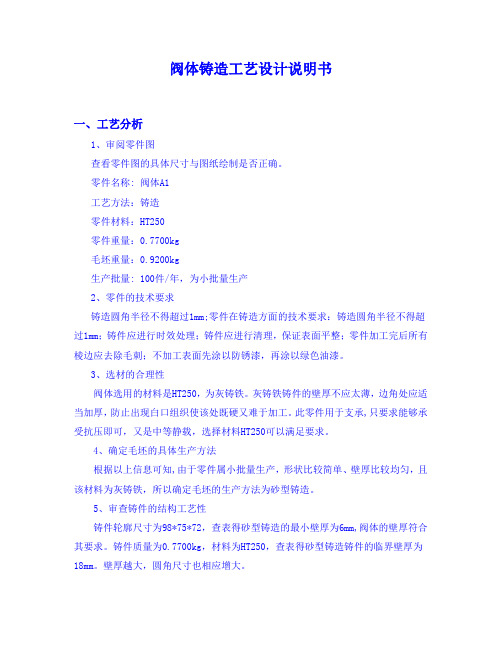

阀体铸造工艺设计说明书

阀体铸造工艺设计说明书一、工艺分析1、审阅零件图查看零件图的具体尺寸与图纸绘制是否正确。

零件名称: 阀体A1工艺方法:铸造零件材料:HT250零件重量:0.7700kg毛坯重量:0.9200kg生产批量: 100件/年,为小批量生产2、零件的技术要求铸造圆角半径不得超过1mm;零件在铸造方面的技术要求:铸造圆角半径不得超过1mm;铸件应进行时效处理;铸件应进行清理,保证表面平整;零件加工完后所有棱边应去除毛刺;不加工表面先涂以防锈漆,再涂以绿色油漆。

3、选材的合理性阀体选用的材料是HT250,为灰铸铁。

灰铸铁铸件的壁厚不应太薄,边角处应适当加厚,防止出现白口组织使该处既硬又难于加工。

此零件用于支承,只要求能够承受抗压即可,又是中等静载,选择材料HT250可以满足要求。

4、确定毛坯的具体生产方法根据以上信息可知,由于零件属小批量生产,形状比较简单、壁厚比较均匀,且该材料为灰铸铁,所以确定毛坯的生产方法为砂型铸造。

5、审查铸件的结构工艺性铸件轮廓尺寸为98*75*72,查表得砂型铸造的最小壁厚为6mm,阀体的壁厚符合其要求。

铸件质量为0.7700kg,材料为HT250,查表得砂型铸造铸件的临界壁厚为18mm。

壁厚越大,圆角尺寸也相应增大。

二、工艺方案的确定1、铸造方法的选择由于扁叉的年产量为100件,属小批量生产,且零件结构简单,所以确定毛坯的生产方法为砂型铸造,砂型种类为湿型。

2、造型、造芯方法的选择选择造型方法为手工造型,造芯方法为手工刮板造芯。

3、浇注位置的确定根据计算机辅助铸造工艺设计中关于浇注位置的确定原则(浇注位置应选在铸件最大截面处,应使合箱位置、浇注位置和位置相一政),所以确定浇注位置为铸件中间对称的最大截面--此截面为最大截面、上下对称、且便于充型和起模。

4、分型面的确定根据计算机辅助铸造工艺设计中关于分型面的确定原则(分型面应选在铸件最大截面处;分型面应尽量选用平面),所以确定分型面为铸件中间对称的最大截面--以便于起模、下芯和检验;分模面与分型面一致。

冷辗毛坯重量、尺寸设计说明整理版

冷辗毛坯、模具及工艺参数设计一、冷辗毛坯的参数设计:冷辗毛坯的尺寸及重量决定了冷辗件的尺寸及散差是否合乎图纸要求,毛坯的尺寸设计是否合理决定冷辗件最终能否完全辗扩成型,而毛坯重量的微小变化就能引起冷辗件尺寸上的较大改变,因而控制毛坯的单重是降低冷辗件散差的关键因素。

1.设计依据:1)冷辗前后毛坯体积(重量)不变。

2)V回转体=π⨯F截面积⨯D形心园2.设计过程:1)计算冷辗件单重:根据用户提供的冷辗件(或自行设计的冷辗件)尺寸,利用计算程序(按程序运行后的汉语提示输入数据)计算冷辗件单重。

设计时尺寸的选取应以平均尺寸为准。

2)确定辗扩比:辗扩比K是辗压前毛坯壁厚与辗压后工件壁厚之比,考虑到计算方便,实际设计中取:K=d/d o式中d——冷辗件内径d o——毛坯内径一般辗扩比取值范围为K=1.3-1.8。

在辗扩比的选取上,内外圈有所不同。

对于外圈,由于沟道成型方向与芯辊运动方向相同,在沟道成型过程中,金属即向挡边处流动,挡边容易成型,因而不需要特别大的辗扩比,高度较小的套圈可选在 1.45-1.5之间,而高度较大的套圈可选在 1.55-1.70之间,考虑节材因素应尽可能取偏大值,但生产效率会有所降低。

对于内圈,由于沟道成型方向与芯辊运动方向相反,挡边不易成型,故应选较大的辗扩比,但是对于内径较小的内圈毛坯,由于考虑内圈芯辊强度问题,芯辊外径尺寸不能太小,因而辗扩比又不能大。

为解决这一矛盾,对内径较小的内圈毛坯,采取毛坯上挖浅沟的办法,以缩短沟道成型过程,从而利于挡边的成型。

辗扩比大时沟浅些,小时沟深些(K 在1.3-1.5)之间。

只有综合考虑冷辗件尺寸、模具尺寸、成型完全、节材、生产效率等因素,才能正确地选择辗扩比。

3)根据选定的辗扩比,计算出毛坯的内径,d o=d/K;4)确定毛坯宽度:B毛坯=B冷辗-Δ外圈:Δ=0.1-0.2;内圈:Δ=0.2-0.35)按程序提示输入相应的数据,计算毛坯尺寸及重量,所得值经园整后加上适当的公差,一般:外径公差为±0.03 ; 内径公差为±0.05; 宽度公差为±0.02;沟径公差±0.05。

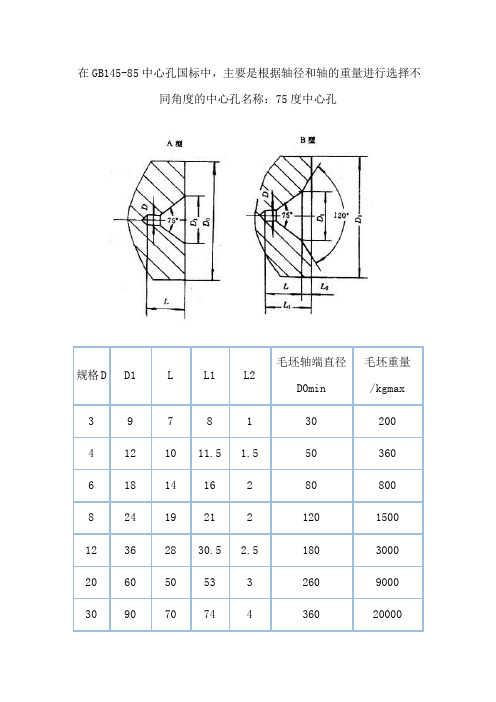

GB145-85中心孔标准

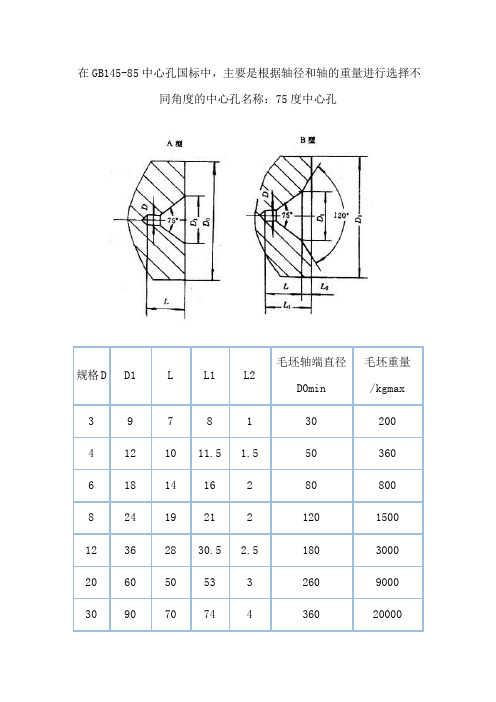

在GB145-85中心孔国标中,主要是根据轴径和轴的重量进行选择不同角度的中心孔名称:75度中心孔

规格D

D1

L

L1

L2

毛坯轴端直径D0min

毛坯重量/kgmax

3

9

7

8

1

30

200

4

12

10

11.5

1.5

50

360

6

18

14

16

2

80

800

8

24

19

21

2

120

1500

12

36

28

30.5

2.518030来自0206050

53

3

260

9000

30

90

70

74

4

360

20000

40

120

95

100

5

500

35000

45

135

115

121

6

700

50000

50

150

140

148

8

900

80000

1.中心孔的选择中心孔的尺寸主要根据轴端直径D0和零件毛坯总质量(如轴上装有齿轮、齿圈及其他零件等)来选择。若毛坯总质量超过表中D0相对应的质量时,则依据毛坯质量确定中心孔尺寸。2.当加工零件毛坯总质量超过5000kg时,—般宜选择B型中心孔。3.中心孔的表面粗糙度按用途自行规定。

针织大圆机织造工艺,幅宽,克重,线长,纱支之间都是怎样影响的 (3)

针织大圆机织造工艺,幅宽,克重,线长,纱支之间都是怎样影响的?单面纱长计算公式:NAZ:100支针(99个线圈)纱长=99*1181/Ne*g单面门幅计算公式:NAZ:门幅=针筒总针数/〔1平方米线圈数的平方根*K1*(L+K2)/(纱直径d+K3〕〕单珠地纱长门幅计算公式:NAZ:100支针纱长(cm)=2010/(Ne+2.7)/(g+80)*99门幅=总针数/5cm横密*5?线圈总数=m2纱长/线圈长度?m2纱长(m)=9000/D*克重*1005cm横向密度=线圈总数开方*900*(L+0.07)/(D+270)*0.05双珠地纱长计算公式NAZ: 纱长(CM/圈长)=2280/(Ne+3)/(克重+100)?双珠地门幅计算公式NAZ:门幅=总针数/横密(CM)横密/CM=0.00145*(Ne+2.5)*(克重+65)双面纱长计算公式NAZ:纱长/100支=344000/(Ne+1.6)/(克重+100)双面布门幅计算公式NAZ:门幅=总针数/横密横密(针柱数/CM)=0.00118*(Ne+3)*(克重+110)K1---0.375 K2---1.018 K3---0.318 纱直径d=1.3/公制支数的平方根(公支=1.693*英支)1) 1平方米线圈数= 1平方米纱长/线圈长度?2) ∵1平方米线圈数=1米纵行数*1米横列数∴用已知的1平方米线圈数为基础,结合影响圈距.圈高因素的线圈长度. 纱直径设计公式3) K2是调整同一纱支不同线圈长度的系数,K3是调整不同纱支(纱直径d)相同线圈长度的系数?码重克重的计算和换算码重=连边幅宽(CM)*平方米克重/109.361=连边幅宽(in)*平方米克重/43.055 OZ/YD=WIDTH×GM/M2×0.00082?GM/㎡=(CPI×WPI×50C)÷S/1×0.018367染色、洗水后纱长的变化jin0033: 通常全棉类按缩1-1.5%计算;化纤类则按缩4%左右计算NAZ :纯棉按2%,涤高温染色8-10%,100度染色按4-5%zhangjiaju:棉漂白不缩,染色2%;TC/CVC7-9%,涤比例大的收缩大;全涤9% 针织成品布和毛坯的克重关系3Z:1*1罗纹布光坯克重*83%=毛坯克重1*1氨纶罗纹布光坯克重*91%=毛坯克重2*2罗纹布光坯克重*87%=毛坯克重2*2氨纶罗纹布光坯克重*92%=毛坯克重汗布光坯克重*92%=毛坯克重氨纶汗布光坯克重*100%=毛坯克重单珠地布光坯克重*93%=毛坯克重双珠地布光坯克重*88%=毛坯克重单卫衣布光坯克重*89%=毛坯克重单卫衣布光坯克重*89%=毛坯克重双卫衣布光坯克重*88%=毛坯克重抓毛双卫衣布光坯克重*83%=毛坯克重双面布光坯克重*88%=毛坯克重单摇粒光坯克重*89%=毛坯克重双摇粒光坯克重*98%=毛坯克重天鹅绒光坯克重*116%=毛坯克重(剪刀毛后)密丝绒光坯克重*116%=毛坯克重影响的其他因素:调机--压针,针筒高,卷布,张力,纱配比,原料--成份,粗细,弹性,回潮率,印染--精炼,酶处理,丝光,酸碱减量等造成的失重,张力,温度,时间,功能性整理造成的失重或増重,后整--定型幅宽,温度,时间,张力,只有在各工艺条件一致或非常接近时才可运用经验数据和公式.例:为什么原来32S双珠地布,30"24G单面机,光坯克重74"160G/M,毛坯克重141G/M,26.5CM/100N以前可以,现在按以前这工艺超重做不到了经查,以前的缩水横-1,纵-8.9,说明胚略重.须调27CM/100N.135G/M设定重量,计数器转数的计算方法:3Z: 1。

材料定额的计算(新)最新版

材料比重= (1)圆钢 外圆直径(mm) 42 (2)扁钢(方钢/板材) 宽度(mm) 厚度(mm) 长度(mm) 139 毛坯 数量 1 毛坯 数量 1 每毛坯 加 工件数 1 每毛坯 加 工件数 10 每毛坯 净重kg 1.348 每毛坯 净重kg 8.653 每毛坯 净重kg 1.01 每毛坯 净重kg 0.0616 每毛坯 毛重kg 1.4154 每毛坯 毛重kg 9.08565 每毛坯 毛重kg 1.0605 每毛坯 毛重kg 0.06468 7.85 千克/立方分米 毛坯 数量 1 每毛坯 加 工件数 1 毛重系数= 1.05 乘系数后毛重kg 长度(mm) 37 每毛坯 净重kg 0.402 每毛坯 毛重kg 0.4221

毛坯 数量 1

每ቤተ መጻሕፍቲ ባይዱ坯 加 工件数 1

1.0605

每工件 毛重kg

长度(mm) 28

毛坯 数量 1

每毛坯 加 工件数 1

0.06468

一般毛重系数为1.05 锻件毛重系数为1.15 气割毛重系数为1.20

单件重量 件数 总重量

计算。

锻件毛重按(残料系数5%+火耗系数10%)= 15%

乘系数后毛重kg 每台件 数 20 每台件 数 每台量 重kg 8.442 每台量 重kg 0.000 每台件 数 每台量 重kg 0.000 每台量 重kg 0 每台量 重kg 0 毛 毛 毛 毛

每工件 毛重kg

0.422

每工件 毛重kg

65 19 (3)空心管(无缝钢管) 外圆(mm) 102 (4)空心套 外圆(mm) 115 (5)六角钢 每米重量 2.2

1.4154

每工件 毛重kg

壁厚(mm) 长度(mm) 16 255

GB145-85中心孔标准

规格D

D1

L

L1

L2

毛坯轴端直径D0min

毛坯重量/kgmax

39Biblioteka 78130

200

4

12

10

11.5

1.5

50

360

6

18

14

16

2

80

800

8

24

19

21

2

120

1500

12

36

28

30.5

2.5

180

在gb14585中心孔国标中主要是根据轴径和轴的重量进行选择不同角度的中心孔名称75度中心孔规格dd1ll1l2毛坯轴端直径d0min毛坯重量kgmax39781302004121011515503606181416280800824192121201500123628305251803000206050533260900030907074436020000401209510055003500045135115121670050000501501401488900800001中心孔的选择中心孔的尺寸主要根据轴端直径d0和零件毛坯总质量如轴上装有齿轮齿圈及其他零件等来选择

3000

20

60

50

53

3

260

9000

30

90

70

74

4

360

20000

40

120

95

100

5

500

35000

45

135

115

121

6

700

毛坯重量

表面积11.31m⒉,重量约11.3Kg

3.搅拌轴、轴套、搅拌叶

搅拌轴;304不锈钢无缝管(30壁厚2)重2.41Kg

二端部2Kg

轴套1Kg

搅拌叶3.5Kg

以上合计重量约8.91Kg

4.a.加药罐筒体(1200*1)重38Kg

b.加强筋、板、支撑脚重7Kg

以上合计重量约45Kg

加强筋板支撑脚重7kg以上合计重量约45kg计量泵14kg2台减速机21kg重量约35kg管线阀门等重量约26kg底座10槽钢重量约49kg以上合计重量约20821kg

潍坊特钢集团有限公司(加药罐毛坯重量Hale Waihona Puke :1.封头EHA(1200)

内表面面积1.6552m⒉容积0.2545m⒊高度325

重量约33 Kg(304不锈钢、厚2mm)

5.计量泵14Kg/2台、减速机21Kg重量约35Kg

管线、阀门等重量约26Kg

6.底座(10#槽钢)重量约49Kg

以上合计重量约208.21Kg