关键原材料类别管控清单

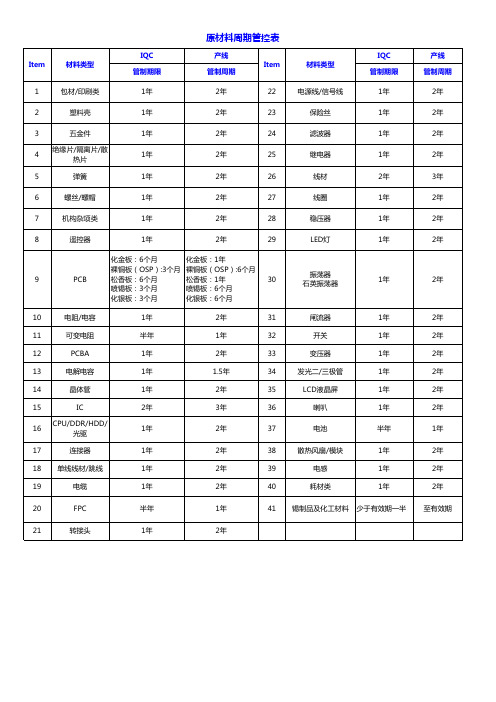

原材料周期管控表

Item 材料类型 IQC 管制期限 1年 1年 1年 1年 1年 1年 1年 1年 化金板:6个月 裸铜板(OSP):3个月 松香板:6个月 喷锡板:3个月 化银板:3个月 1年 半年 1年 1年 1年 2年 1年 1年 1年 1年 半年 1年 产线 管制周期 2年 2年 2年 2年 2年 2年 2年 2年 化金板:1年 裸铜板(OSP):6个月 松香板:1年 喷锡板:6个月 化银板:6个月 2年 1年 2年 1.5年 2年 3年 2年 2年 2年 2年 1年 2年 Item 材料类型 IQC 管制期限 1年 1年 1年 1年 2年 1年 1年 1年 产线 管制周期 2年 2年 2年 2年 3年 2年 2年 2年

1年 1年 1年 1年 1年 1年 半年 1年 1年 1年 少于有效期一半

2年 2年 2年 2年 2年 2年 1年 2年 2年 2年 至有效期

1 2 3 4 5 6 7 8

包材/印刷类 塑料壳 五金件 绝缘片/隔离片/散 热片 弹簧 螺丝/螺帽 机构杂项类 遥控器

22 23 24 25 26 27 28 29

电源线/信号线 保险丝 滤波器 继电器 线材 线圈 稳压器 LED灯

9

PCB

30

振荡器 石英振荡器

1年

2年

10 11 12 13 14 15 16 17 18 19 20 21

电阻/电容 可变电阻 PCBA 电解电容 晶体管 IC CPU/DDR/HDD/ 光驱 连接器 单线线材/跳线 电缆 FPC 转接头

31 32 33 34 35 36 37 38 39 40 41

闸流器 开关 变压器 发光二/三极管 LCD液晶屏 喇叭 电池 散热风扇/模块 电感 耗材类 锡制品及化工材料

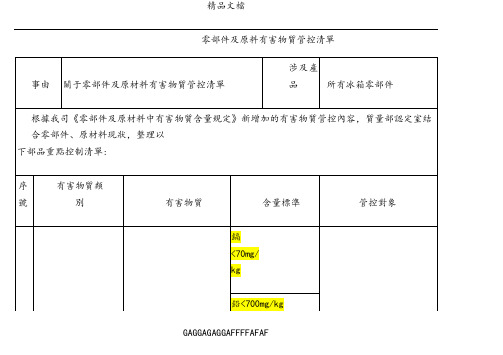

有害物质管控清单

有机材料(三星客户)

四种重金属含量

铅+汞+镉+六价铬

80mg/kg

包装材料(三星客户)

对以上有害物质的管控我司将从2015年12月27日起正式实施。请各供方做好物料和库存控制工作。我司对上述新增有害物质的控制力度和方法等同于RoHS的 控制,对于提供部品不满足要求的厂家将进行严厉的考核。

镉

、PC、酚树脂、甲醛合成树脂零部件

cm2

玻璃

0mg/ml(水、4%乙酸、20%乙醇)

可能与食品接触的PP、PE、PS、PVC、PET

蒸发残留量

30mg/ml(正庚烷)

、PC、酚树脂、甲醛合成树脂零部件

150mg/ml(正庚烷)

可能与食品接触的PVC零部件

240mg/ml(正庚烷)

可能与食品接触的PS零部件

汞<700mg/kg

1

RoHS指令(2011/65/EU)

六价铬

塑胶类 < 700mg/kg

所有零部件及原材料。

联苯醚

电镀件:阴性

多溴联苯

<700mg/kg,

多溴联苯醚

<700mg/kg,

2

包装指令(94/62/EC)

铅、镉、汞、六价铬

四种重金属总量<100mg/kg,

包装件

邻苯二甲酸(2-乙基已基)酯(DEHP)

表3我司认可机构一览

序号

有资质的认证机构名称

简称

1

通标标准技术服务有限公司

SGS

2

天祥质量技术服务有限公司

INTERTEK/ITS

3

法国国际检验局

BV

4

德国莱茵TÜV中国集团

五大类原料需提供原料安全信息表

五大类原料需提供原料安全信息表摘要:一、概述原料安全信息表的重要性二、详述五大类原料的安全信息要求1.食品原料2.化工原料3.医药原料4.化妆品原料5.环保材料原料三、总结提供原料安全信息的意义和作用正文:一、概述原料安全信息表的重要性在现代社会,各类产品生产过程中,原料的安全性至关重要。

为确保产品的质量和安全,我国对五大类原料提出了提供安全信息表的要求。

这五大类原料包括食品、化工、医药、化妆品和环保材料。

本文将对这五大类原料的安全信息要求进行详细解读,以期提高大家的安全意识。

二、详述五大类原料的安全信息要求1.食品原料食品原料安全信息表应包含以下内容:(1)原料名称、型号、规格(2)原料来源、产地、生产日期(3)原料成分、性状、用途(4)原料质量标准、检测方法(5)原料储存、运输条件要求2.化工原料化工原料安全信息表应包含以下内容:(1)原料名称、型号、规格(2)原料化学成分、物理性质(3)原料用途、危险性分类(4)原料储存、运输、使用注意事项(5)原料突发事故应急措施3.医药原料医药原料安全信息表应包含以下内容:(1)原料名称、规格、剂型(2)原料来源、成分、性状(3)原料药理作用、适应症、禁忌症(4)原料用法用量、不良反应、注意事项(5)原料储存、运输条件要求4.化妆品原料化妆品原料安全信息表应包含以下内容:(1)原料名称、型号、规格(2)原料来源、成分、性状(3)原料用途、安全性评价(4)原料使用方法、注意事项(5)原料储存、运输条件要求5.环保材料原料环保材料原料安全信息表应包含以下内容:(1)原料名称、型号、规格(2)原料来源、成分、性状(3)原料环保性能、用途(4)原料质量标准、检测方法(5)原料储存、运输条件要求三、总结提供原料安全信息表的意义和作用提供原料安全信息表有利于确保生产过程的安全性,降低事故风险;有利于产品质量的监督和控制,保障消费者权益;有利于促进企业自觉遵守国家法规,提高行业整体水平。

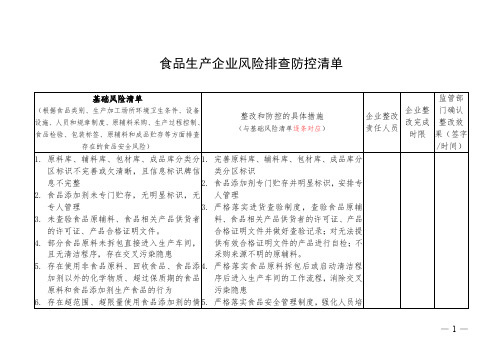

食品生产企业风险排查防控清单及措施

全要求

17.严格按食品法律法规建立食品安全制度

不健全并严格落实,做好配套记录。

18. 有效实施追溯体系,如实记录原材料、关

键点控制、检验、销售等台账,确保形成

真实有效的追溯信息和责任链条

19.严格按预包装食品标签通则及相关标准

只做产品标签标识。

20. 建立培训计划,按计划实施培训并考核并

做好相关记录,宣贯食品安全法律法规

—5—

13、建立并落实原辅料进货查验制度,避免 采购变质原料及来源不明的原料;配备完善 卫生消毒设施,容器,规范落实食品加工接 触面清洗消毒工作;督促生产员工保持良好 卫生习惯,并加强培训;确保库房设施设备、 环境条件符合要求,运输作业规范,防范二 次污染风险。 14、加强原料采购验证,自检或送检。

食品生产企业风险排查防控清单

基础风险清单

监管部

(根据食品类别、生产加工场所环境卫生条件、设备 设施、人员和规章制度、原辅料采购、生产过程控制、 食品检验、包装标签、原辅料和成品贮存等方面排查

整改和防控的具体措施

(与基础风险清单逐条对应)

企业整改 企业整 门确认

责任人员

改完成 时限

整改效 果(签字

存在的食品安全风险)

和大肠菌群两个指标。

购变质原料及来源不明的原料;配备完善卫

2. (肉制品)山梨酸等防腐剂超标,或多种防生消毒设施,容器,规范落实食品加工接触

腐剂比例之和大于 1.

面清洗消毒工作;督促生产员工保持良好卫

3. (大米)镉等重金属污染

生习惯,并加强培训;确保库房设施设备、

4. (湿粉类)米酵菌酸污染

环境条件符合要求,运输作业规范,防范二

车间与外包车间、生制生产加工区与熟制7. 严格落实食品安全管理制度,强化人员培

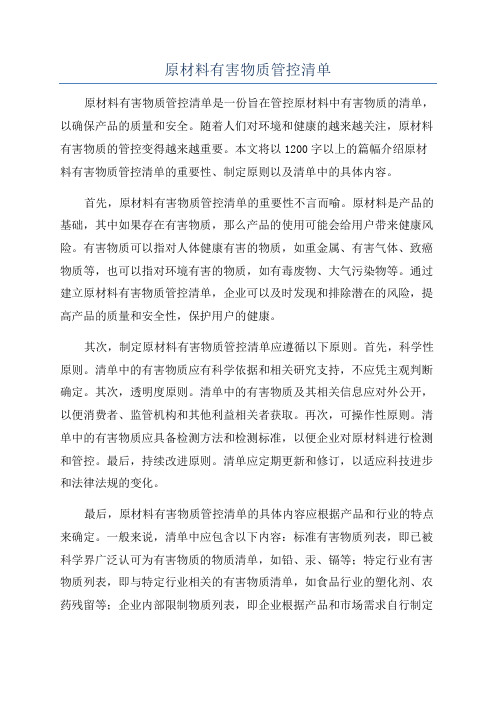

原材料有害物质管控清单

原材料有害物质管控清单原材料有害物质管控清单是一份旨在管控原材料中有害物质的清单,以确保产品的质量和安全。

随着人们对环境和健康的越来越关注,原材料有害物质的管控变得越来越重要。

本文将以1200字以上的篇幅介绍原材料有害物质管控清单的重要性、制定原则以及清单中的具体内容。

首先,原材料有害物质管控清单的重要性不言而喻。

原材料是产品的基础,其中如果存在有害物质,那么产品的使用可能会给用户带来健康风险。

有害物质可以指对人体健康有害的物质,如重金属、有害气体、致癌物质等,也可以指对环境有害的物质,如有毒废物、大气污染物等。

通过建立原材料有害物质管控清单,企业可以及时发现和排除潜在的风险,提高产品的质量和安全性,保护用户的健康。

其次,制定原材料有害物质管控清单应遵循以下原则。

首先,科学性原则。

清单中的有害物质应有科学依据和相关研究支持,不应凭主观判断确定。

其次,透明度原则。

清单中的有害物质及其相关信息应对外公开,以便消费者、监管机构和其他利益相关者获取。

再次,可操作性原则。

清单中的有害物质应具备检测方法和检测标准,以便企业对原材料进行检测和管控。

最后,持续改进原则。

清单应定期更新和修订,以适应科技进步和法律法规的变化。

最后,原材料有害物质管控清单的具体内容应根据产品和行业的特点来确定。

一般来说,清单中应包含以下内容:标准有害物质列表,即已被科学界广泛认可为有害物质的物质清单,如铅、汞、镉等;特定行业有害物质列表,即与特定行业相关的有害物质清单,如食品行业的塑化剂、农药残留等;企业内部限制物质列表,即企业根据产品和市场需求自行制定的限制物质清单,如一些企业禁止使用一些特定的化学物质;国家和地区法律法规要求的物质清单,如欧盟的REACH法规等。

总之,原材料有害物质管控清单是确保产品质量和安全的重要工具。

制定清单应遵循科学性、透明度、可操作性和持续改进的原则,其中的内容应根据产品和行业的特点来确定。

通过建立和执行原材料有害物质管控清单,企业可以及时发现和处理潜在的风险,提高产品的质量和安全性,保护用户的健康。

关键零部件重点控制清单

表面无披锋、氧化 c、内径*

、

d、沉孔深*

钩歪现象

e、钩厚*

f、钩高*

耐压测试片间、 片轴间*

是

供应商提供含铜、含银量/ 每半年提供一次

每半年供应商提供一次 主要适用于

超速测试报告/

串激电机76/100

系列

g、跳动*

a、外径*

2KW

300100104793

b、内径*

活

14

环

凯力

c、高度* 表面无氧化、缺料

序号关键零部件零件编码供应商关键质量特性控制清单备注类别零件名称规格外观控制要求915430020074114081515300200740180814653002007474908166530020074219695030020744595徐东升2kw300200744764徐东升浙江安露清洗机有限公司电机事业部关键零部件物料重点控制清单高风险特性控制项目尺寸控制项目材质性能控制项目是否需提供检验材质报告装配位轴径表面光滑无披锋刮伤氧化现a轴外径原材料40cr调质处理硬度高频淬火区硬度轴承档高频淬火硬度每批次进行1020pcs抽样确认主要适用于串激76系列b滚花外径c尾轴外径d定位尺寸长b轴径跳动原材料40cr调质处理硬度高频淬火区硬度轴承档高频淬火硬度每批次进行1020pcs抽样确认主要适用于串激100系列b轴外径c尾轴外径d轴径跳动装配位轴径表面光滑无披锋明显刮伤氧化中心85穿孔原材料45圆钢调质处理硬度主要适用于发电机950型b轴外径c内径锥度d定位尺寸长e轴径跳动装配位轴径表面光滑无披锋明显刮伤氧化中心85穿孔原材料45圆钢调质处理硬度主要适用于发电机b轴外径c内径锥度d定位尺寸长e滚花外径f轴径跳动abw2300175101151注塑事业部abw900025107197abw2300285101139注塑事业部abw2301105102197装配位轴径表面光滑无披锋明显刮伤氧化中心11穿孔原材料45圆钢调质处理硬度主要适用于发电机b轴外径c内径锥度d定位尺寸长e滚花外径f轴径跳动表面光滑无披锋刮伤氧化现象a轴承内径表面硬度润滑油脂牌号耐磨耐温特性每季度对各供应商进行耐久实验测试一次验证轴承使用寿命是否符合要求每批次进行试装

物料清单详细概述

物料清单详细概述1. 引言物料清单(Bill of Materials,BOM)是指在制造业中,对于一个成品的所有组成部分以及相关信息的记录和管理。

物料清单的编制是制造过程中的关键环节之一,它直接影响到企业生产计划、成本估算、供应链管理等方面。

本文将详细概述物料清单的基本概念、重要性以及其在制造业中的应用。

2. 物料清单的基本概念物料清单是一个详细列出一个成品所需的所有原材料、零部件以及相关信息的清单。

它通常包含以下内容:•零部件或原材料的名称•零部件或原材料的编号或标识符•零部件或原材料的数量•零部件或原材料的单位•零部件或原材料的规格•零部件或原材料的供应商信息物料清单通常分为多个层级,从最顶层的成品开始,逐级展开到组成成品的各个零部件和原材料。

物料清单的层级结构可以帮助制造企业对生产过程进行管理和控制,从而提高生产效率和产品质量。

3. 物料清单的重要性物料清单在制造业中起到了重要的作用,它具有以下几个方面的重要性:3.1 生产计划物料清单提供了对成品所需零部件和原材料的全面清晰的了解,可以帮助制造企业准确制定生产计划。

通过对物料清单中各个零部件和原材料的需求进行统计和分析,可以预测生产任务的完成时间,并合理安排生产资源。

3.2 成本估算物料清单中列出了成品所需的所有零部件和原材料,并提供了对应的数量和规格信息,这为成本估算提供了重要的依据。

通过对物料清单中各个零部件和原材料的成本进行计算,可以准确估算产品的制造成本,并为企业的经济决策提供依据。

3.3 供应链管理物料清单中包含了各个零部件和原材料的供应商信息,这为供应链管理提供了重要的参考。

通过对物料清单中的供应商进行评估和选择,可以确保所采购的零部件和原材料的质量和供货时间符合要求。

同时,物料清单还可以帮助企业进行库存管理,避免库存过多或过少带来的问题。

4. 物料清单的应用物料清单在制造业中有广泛的应用,以下是几个常见的应用场景:4.1 生产计划管理通过物料清单,制造企业可以对生产计划进行管理和控制。

有害物质管控清单

cd)芘、萘、菲、芘、苯并[j]荧蒽、苯并

PAH总量限值:<10mg/kg);

门封、电缆线、塑料装饰条、铭牌等;

e) 冰箱内部可能与食品接触的制件按一类指

[e]芘)

c)、与皮肤接触低于30秒(短时

间接触)或不与皮肤接触的材料

标控制;冰箱外观可能与人体皮肤接触的制

5mg/kg

有机材料(三星客户)

四种重金属含量

铅+汞+镉+六价铬

80mg/kg

包装材料(三星客户)

对以上有害物质的管控我司将从2015年12月27日起正式实施。请各供方做好物料和库存控制工作。我司对上述新增有害物质的控制力度和方法等同于RoHS的 控制,对于提供部品不满足要求的厂家将进行严厉的考核。

可能与食品接触的ABS零部件

丙烯腈、丁二烯的迁移

丙烯腈、丁二烯

不得检出

氯乙烯单体

氯乙烯单体

<1mg/kg

可能与食品接触的PVC零部件

催化剂残留

铬、钒、锆

铬≤10 mg/kg,钒≤20 mg/kg,

可能与食品接触的PP、PE零部件

锆≤100 mg/kg

甲醛溶出量

甲醛

<15mg/kg

可能与食品接触的EPDM、三聚氰胺、橡胶

镉

、PC、酚树脂、甲醛合成树脂零部件

cm2

玻璃

0mg/ml(水、4%乙酸、20%乙醇)

可能与食品接触的PP、PE、PS、PVC、PET

蒸发残留量

30mg/ml(正庚烷)

、PC、酚树脂、甲醛合成树脂零部件

150mg/ml(正庚烷)

可能与食品接触的PVC零部件

240mg/ml(正庚烷)

有害物质管控清单

鄰苯二甲酸二戊酯(DnPP)

鄰苯二酸二異戊酯(DiPP)

鄰苯二甲酸二異丁酯(DiBP)

鄰苯二甲酸二(C7-11支鏈與直鏈)烷基

酯(DHNUP)

鄰苯二甲酸二(C6-8支鏈與直鏈)烷基

第 1 頁,共 4 頁

a)、與食物接觸類材料,可放入

a) 所有帶有強烈橡膠或萘氣味的材料;

阻燃零部件(惠爾浦)

禁止使用

所有原材料及零部件(惠爾浦)。根據惠而

金屬及金屬化合物

砷及化合物As

(注:其它客戶產品按

浦GES0084要求,部分零部件(如PCB板、

1000mg/kg以下管控)

燈泡、電源線保險管)可按600mg/kg管控。

100mg/kg(加州65或CPSIA,兩

PVC電線、電纜(不常接觸部件除外)、電

0.1%(1000mg/kg)

玻璃、塑料、噴涂零部件

砷及化合物As

0.01%(100mg/kg)

所有原材料及零部件(例外情況,印刷電路

金屬及金屬化合物

鉛及化合物Pb

0.01%(100mg/kg)

板的As含量≤0.1%)

8

挪威PoHS

鎘及化合物Cd

0.01%(100mg/kg)

芳香化合物

二甲苯麝香

0.05%(500mg/kg)

鉛

、PC、酚樹脂、甲醛合成樹脂零部件

8mg/cm2

玻璃

100mg/g

可能與食品接觸的PP、PE、PS、PVC、PET

鎘

、PC、酚樹脂、甲醛合成樹脂零部件

0.7mg/cm2

玻璃

0mg/ml(水、4%乙酸、20%乙醇)

可能與食品接觸的PP、PE、PS、PVC、PET

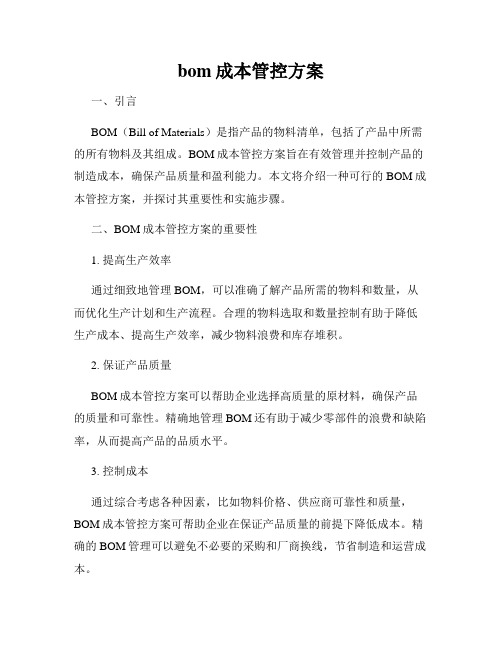

bom成本管控方案

bom成本管控方案一、引言BOM(Bill of Materials)是指产品的物料清单,包括了产品中所需的所有物料及其组成。

BOM成本管控方案旨在有效管理并控制产品的制造成本,确保产品质量和盈利能力。

本文将介绍一种可行的BOM成本管控方案,并探讨其重要性和实施步骤。

二、BOM成本管控方案的重要性1. 提高生产效率通过细致地管理BOM,可以准确了解产品所需的物料和数量,从而优化生产计划和生产流程。

合理的物料选取和数量控制有助于降低生产成本、提高生产效率,减少物料浪费和库存堆积。

2. 保证产品质量BOM成本管控方案可以帮助企业选择高质量的原材料,确保产品的质量和可靠性。

精确地管理BOM还有助于减少零部件的浪费和缺陷率,从而提高产品的品质水平。

3. 控制成本通过综合考虑各种因素,比如物料价格、供应商可靠性和质量,BOM成本管控方案可帮助企业在保证产品质量的前提下降低成本。

精确的BOM管理可以避免不必要的采购和厂商换线,节省制造和运营成本。

三、BOM成本管控方案的实施步骤1. 确立目标和范围明确制定BOM成本管控方案的目标和范围,例如提高盈利能力、降低生产成本等。

由于BOM可能涉及多个部门和供应商,确保所有相关方都参与制定方案和设定目标。

2. 确认关键指标确定衡量BOM成本管控效果的关键指标,例如原材料成本比例、生产效率提升率等。

这些指标将作为评估方案实施的依据。

3. 建立BOM数据库建立BOM数据库,包括产品物料清单、供应商信息、物料成本等。

确保数据库的准确性和及时性,便于管理和控制物料成本。

4. 优化物料选取和数量控制根据产品需求和目标成本,优化物料选取和数量控制策略。

通过与供应商的沟通和谈判,寻找具有竞争力的供应商,并确保供应商能够按时交付高质量的物料。

5. 监控和评估建立监控机制,定期检查和评估BOM成本管控方案的实施效果。

发现问题和改进机会后,及时调整和优化方案,并向整个团队进行培训和沟通。

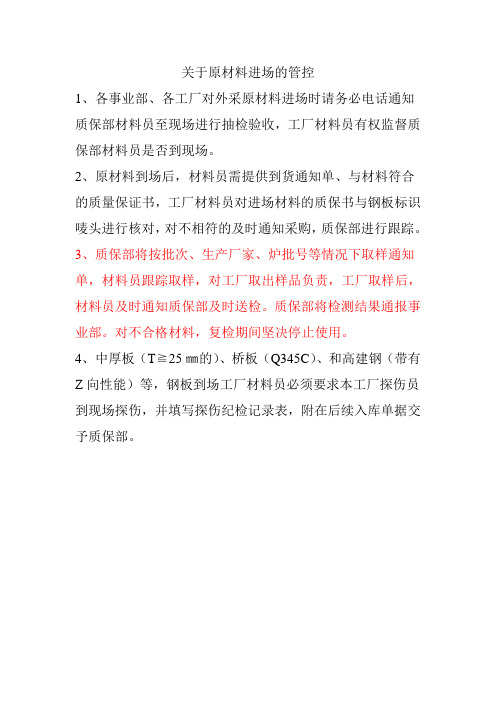

关于原材料进场的管控

关于原材料进场的管控

1、各事业部、各工厂对外采原材料进场时请务必电话通知质保部材料员至现场进行抽检验收,工厂材料员有权监督质保部材料员是否到现场。

2、原材料到场后,材料员需提供到货通知单、与材料符合的质量保证书,工厂材料员对进场材料的质保书与钢板标识唛头进行核对,对不相符的及时通知采购,质保部进行跟踪。

3、质保部将按批次、生产厂家、炉批号等情况下取样通知单,材料员跟踪取样,对工厂取出样品负责,工厂取样后,材料员及时通知质保部及时送检。

质保部将检测结果通报事业部。

对不合格材料,复检期间坚决停止使用。

4、中厚板(T≧25㎜的)、桥板(Q345C)、和高建钢(带有Z向性能)等,钢板到场工厂材料员必须要求本工厂探伤员到现场探伤,并填写探伤纪检记录表,附在后续入库单据交予质保部。

有害物质管控清单通用资料整理

甲醛溶出量 特殊迁移

甲醛 双酚 A 初级芳香胺

铅

镉

蒸发残留量

铅<0.8 mg/dm2, 镉<0 07 mg/dm2 不得检出 <1mg/kg 铬≤10 mg/kg,钒≤20 mg/kg, 锆≤100 mg/kg

<15mg/kg

≤0.6mg/kg

可能与食品接触的玻璃零部件

可能与食品接触的 ABS 零部件 可能与食品接触的 PVC 零部件

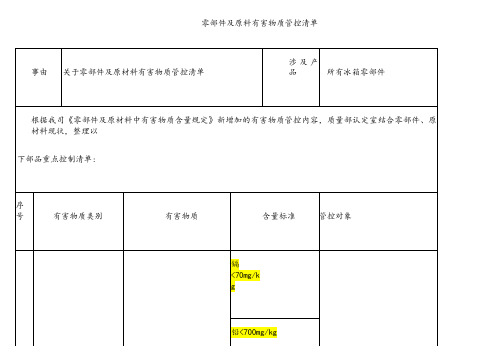

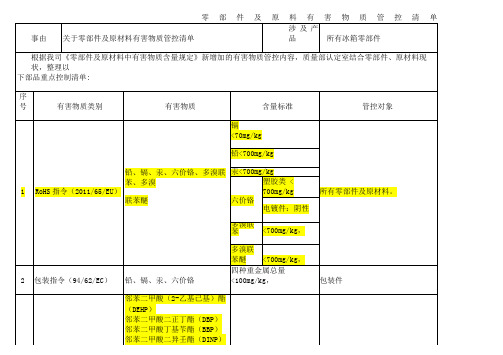

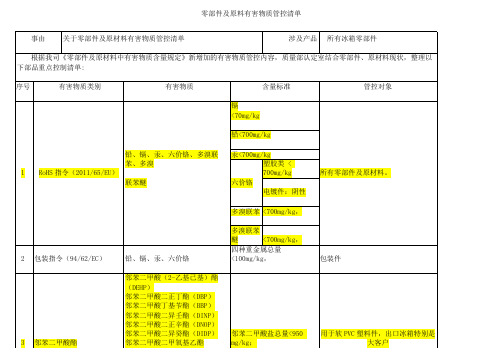

零部件及原料有害物质管控清单

事由 关于零部件及原材料有害物质管控清单

涉及产品 所有冰箱零部件

根据我司《零部件及原材料中有害物质含量规定》新增加的有害物质管控内容,质量部认定室结合零部件、原材料现状,整理以 下部品重点控制清单:

序号

有害物质类别

有害物质

含量标准

管控对象

镉 <70mg/kg

铅<700mg/kg

玻璃

可能与食品接触的 PP、PE、PS、

PVC、PET

100mg/g

、PC、酚树脂、甲醛合成树脂零部件

0.7mg/cm2

玻璃

0mg/ml(水、4%乙酸、20%乙醇) 可PV能C、与P食ET品接触的 PP、PE、PS、

30mg/ml(正庚烷)

、PC、酚树脂、甲醛合成树脂零部件

包装件

3 邻苯二甲酸酯

邻苯二甲酸(2-乙基已基)酯 (DEHP) 邻苯二甲酸二正丁酯(DBP) 邻苯二甲酸丁基苄酯(BBP) 邻苯二甲酸二异壬酯(DINP) 邻苯二甲酸二正辛酯(DNOP) 邻苯二甲酸二异癸酯(DIDP) 邻苯二甲酸二甲氧基乙酯

邻苯二甲酸盐总量<950 mg/kg;

用于软 PVC 塑料件,出口冰箱特别是 大客户

c)、与皮肤接触低于 30 秒 e) 冰箱内部可能与食品接触的制件

有害物质管控清单

零部件及原料有害物质管控清单事由关于零部件及原材料有害物质管控清单涉及产品所有冰箱零部件根据我司《零部件及原材料中有害物质含量规定》新增加的有害物质管控内容,质量部认定室结合零部件、原材料现状,整理以下部品重点控制清单:序号有害物质类别有害物质含量标准管控对象镉<70mg/kg铅<700mg/kg铅、镉、汞、六价铬、多溴联苯、多溴汞<700mg/kg1 RoHS指令(2011/65/EU)六价铬塑胶类 < 700mg/kg 所有零部件及原材料。

联苯醚电镀件:阴性多溴联苯<700mg/kg,多溴联苯醚<700mg/kg,2 包装指令(94/62/EC)铅、镉、汞、六价铬四种重金属总量<100mg/kg,包装件邻苯二甲酸(2-乙基已基)酯(DEHP)邻苯二甲酸二正丁酯(DBP)邻苯二甲酸丁基苄酯(BBP)邻苯二甲酸二异壬酯(DINP)邻苯二甲酸二正辛酯(DNOP)邻苯二甲酸二异癸酯(DIDP)邻苯二甲酸盐总量<950 mg/kg;用于软PVC塑料件,出口冰箱特别是大客户3 邻苯二甲酸酯邻苯二甲酸二甲氧基乙酯(DMEP)单一物质含量<950 mg/kg。

重点关注冰箱门封、电源线、内藏导线等。

邻苯二甲酸二戊酯(DnPP)邻苯二酸二异戊酯(DiPP)邻苯二甲酸二异丁酯(DiBP)邻苯二甲酸二(C7-11支链与直链)烷基酯(DHNUP)邻苯二甲酸二(C6-8支链与直链)烷基第 1 页,共 4 页a)、与食物接触类材料,可放入a) 所有带有强烈橡胶或萘气味的材料;口中的材料和三岁以下儿童的玩具 苯并芘:不得检出(<0.2 b) 所有软性聚合物材料(塑料和橡胶)以及a 、苯并芘mg/kg );18 种PAH 总量限值:可能会与皮肤接触的深色硬性聚合物材料;c) 油漆和防腐材料(萘和甲基萘);b 、18种多环芳烃总量(包含苊、苊烯、不得检出(<0.2 mg/kg );蒽、苯并蒽、苯并(a)芘、苯并(b)荧蒽、 b )、与皮肤接触超过30 秒(长 d) 出口冰箱特别是大客户重点关注以下制 4 18种多环芳烃(PAHs )苯并(g,h,i) 二萘嵌苯、苯并(k)荧蒽、屈 时间接触)的材料和非第一类的 件:内胆材料、透明塑料件、制冰格、金属 (浸塑)层架涂层、上、下门定位板及拉手、、二苯并(a,h)蒽、荧蒽、芴、茚并(1,2,3-玩具 苯并芘:1mg/kg );18 种cd)芘、萘、菲、芘、苯并[j]荧蒽、苯并 PAH 总量限值:<10mg/kg ); 门封、电缆线、塑料装饰条、铭牌等;e) 冰箱内部可能与食品接触的制件按一类指[e]芘)c )、与皮肤接触低于30秒(短时间接触)或不与皮肤接触的材料 标控制;冰箱外观可能与人体皮肤接触的制苯并芘:20mg/kg );18 种PAH 总件按二类指标控制;除上述制件外,按三类量限值:<200mg/kg )。

关键元器件和材料的检验验证和定期确认检验管理制度

关键元器件和材料的检验管理制度1.目的:确保只有通过规定的检验和试验的关键元器件和材料才能投入使用,防止不合格品的非预期使用。

2.范围:适用于采购物资的进厂检验及定期确认检验。

3.职责:技术中心负责编制《原材料检验标准》,明确各类物资的验证方法。

质检部负责进厂检验和定期确认检验的管理和实施。

物资采购中心负责材料采购。

4.程序4.1 关键元器件和材料的检验/验证4.1.1 对生产购进的关键元器件和材料,仓库保管员核对送货清单确认物料品名、规格、数量等无误、包装无损后,填写《原材料送检表》交检验员。

4.1.2 检验员根据《原材料检验标准》进行验证。

仓库保管员根据合格记录或标识办理入库手续;验证不合格时,按《不合格品控制程序》执行。

4.2 所有电缆导体的进厂检验必须进行直流电阻、导体直径等性能的检测。

XLPE和PVC电缆料对外观、颜色、杂质、部分理化性能等进行抽检。

4.3 用于强制性认证的电线电缆产品的关键元器件和材料不得执行让步放行和紧急放行。

4.4 关键元器件和材料定期检验4.4.1由合格供方提供的关键元器件和材料每年至少进行一次定期确认检验,定期确认检验应能覆盖电线电缆产品关键电器元件、材料全部类别的进货品种。

当发生顾客重大投诉或连续投诉并确认产品存在较大质量问题时,应有针对性的对该单元产品增加定期确认检验频次,所增加次数由质量负责人确定。

4.4.2定期确认检验的项目4.4.2.1电缆导体:GB/T3952、GB/T3953、GB/T3955、GB/T3956除化学成份分析以外的项目,尺寸、伸长率、电阻率、抗拉强度、外观。

4.4.2.2 XLPE和PVC电缆料:JB/T10437标准GB/T8815规定的相关项目。

4.4.3定期确认检验应由国家认可的具有相应检验能力的检验机构进行,质量监督试验报告、型式试验报告、自愿认证证书有效性查询记录(打印网页)、自愿认证年度审查结论合格的审查报告均可作为定期确认检验的依据。

产品初始材料清单

产品初始材料清单一、类别初始材料1.原材料:原材料是产品生产的基础,不同产品对原材料的需求不同。

比如,制造家具的原材料可能包括木材、金属、玻璃等;制造衣服的原材料可能包括面料、纽扣、拉链等。

根据所生产的产品类型,确定所需的原材料种类和数量。

2.化学品和溶剂:一些产品可能需要一些特殊化学品或溶剂进行生产和加工。

这些化学品和溶剂被用来处理原材料或进行特定的化学反应,以实现产品的特定性能或外观。

比如,制造化妆品的原料可能包括各种化学成分,如香料、防腐剂、染料等。

3.原型产品:原型产品是在产品正式生产之前制作的样品。

原型产品可以用来测试产品的功能、外观和可行性,以便在量产之前进行必要的修改和改进。

通过制作原型产品,可以提前探测产品设计和生产过程中可能遇到的问题,以减少生产成本和风险。

二、生产设备1.设备及机床:根据产品的生产工艺和制造流程,购买和/或租赁相应的生产设备和机床。

这些设备和机床可能包括传统的机械设备,如旋床、锯床、冲床等,也可能包括先进的自动化设备,如数控机床、激光切割机等。

根据产品的规模和生产能力需求,确定所需设备的数量和种类。

2.仪器和测试设备:如果产品需要进行质量检测和测试,需要配备相应的仪器和测试设备。

这些设备可以用来检测产品的尺寸、硬度、重量、电压等特性,并确保产品符合相应的标准和要求。

比如,如果生产电子产品,可能需要配备数字万用表、示波器、电源供应器等设备。

三、生产辅助工具和消耗品1.工具:制造产品通常需要使用一些常规工具,如刀具、量具、钳子、锤子等。

这些工具用于处理和加工原材料,进行组装和安装,以及进行维修和维护。

根据产品的生产工艺和工作环境,确定所需的工具种类和数量。

2.劳动保护用品:生产过程中需要保障工人的安全和健康。

购买和配备必要的劳动保护用品,如安全帽、手套、防护眼镜、口罩等,确保工人在生产过程中不受伤害。

3.办公用品:办公用品包括文件夹、笔记本、打印纸、墨盒、墨水等。

关键元器件和原材料的控制程序

关键元器件和原材料的控制程序1.目的通过对本公司来料、过程和成品中的关键元器件和材料进行检验与验证,及时发现不合格品,防止不合格关键元器件和材料入库、发生及流出;2.范围适用于本公司来料、过程及成品中的关键元器件和材料的检验或验证;3.职责与权限3.1生产部员工负责在生产过程中的自检和互检;3.2品质部负责对来料、过程及成品进行检验;3.3技术部负责制定关键元器件和材料清单,根据国家相关规定有CCD光电转换主板、电源及电源线、电荷耦合器件以及外壳材料等关键元器件和材料;4.定义关键元器件和材料: 是指对产品的安全、环保、EMC和主要性能有较大影响的元器件和材料;有时可能不仅限于认证实施规则中的“关键零部件清单”;5.工作程序5.1 建立并保持关键件合格供应商名录;关键件应从经批准的合格供应商处购买,并保存关键件进货单,出入库单、台帐5.1.1 对供应商提供的关键件的检验或验证进行控制,确保与采购控制要求一致,应保存相关的检验或验证记录;5.1.2 选择合适的控制质量的方式,以确保入厂的关键件的质量特性持续满足认证要求,并保存相关的实施记录;合适的控制质量的方式可包括:a获得强制性产品认证证书/可为整机强制性认证承认认证结果的自愿性认证证书,工厂应确保进货时证书的有效性;b每批进货检验,其检验项目和要求不得低于认证机构的规定;检验应由工厂实验室或工厂委托认可机构认可的外部实验室进行;c按照认证机构的要求进行关键件定期确认检验;5.1.3 供应商或客户交货时,仓管员按送货单或订购单查验物料是否为关键元器件和材料,并查验物料的品名、规格、型号、数量等;初收无误后,把原物料整齐排放于关键元器件和材料待检区域,通知IQC进行来料检验;5.1.4 品质部IQC按公司来料检验标准及指导书的检验方式和内容进行检验,并将检验结果如实填写在来料检查报告中;5.1.5 对公司无法检验的材料,要求供应商提供检验报告,由IQC依检验标准进行确认;IQC检验完毕,将来料检查报告注明是关键元器件或材料交主管审核做出合格或不合格判定,作为验收判定;5.1.6 IQC依检验结果,对物料做合格或不合格的标识,检验合格的来料由仓管员办理入库手续;5.1.7 经检验之不合格品,IQC人员应填写品质异常处理报告经经理确认后通知采购部,具体按不合格品控制程序实施;5.1.8 来料急需生产而来不及作检验时,由生产部提出申请,经总经理批准可紧急放行,但生产过程中必须进行检验,并按规定对来料作好标识、记录,以便品质异常时紧急回收追踪;5.1.9 关键元器件和材料在检验中发现不符合产品要求时应予以批退,不许特采;并要求供应商回复,改进物料小批量验证合格后再正常生产;5.2 制程中检验5.2.1 在生产前,首先确认所需生产的产品的各种规格要求,在正常生产时,需进一步核对产品的各项品质要点;5.2.2 生产部员工在生产过程中必须做好关键元器件和材料的自检、互检; 5.2.3 在线QC按相关标准对半成品进行检验,并填写QC日报表;5.2.4 生产过程中发现的不合格品按不合格品控制程序处理;5.3 成品检验5.3.1 QA依抽样计划表对成品进行随机抽检,并将检验结果记录在QA抽检报告上,并根据抽样计划表中相关规定判定此批成品是否合格;5.3.2 检验发现的不合格成品,看是否为关键元器件和材料引起,并按不合格品控制程序处理;5.3.3 经QA检验合格的成品由生产部入库,QA定期公地成品按公司型式实验项目进行实验,对关键器件的一致性进行确认,并填写例行实验报告;5.3.4 对最终产品的安全造成重要影响的关键工序、结构、关键件等应能在生产过程中通过建立和保持生产作业指南、照片、图纸或样品等加以控制,确保最终产品与认证样品一致;5.4 关键元器件和材料的定期确认检验5.4.1 关键元器件和材料的定期确认检验参照例行检验和确认检验控制程序5.5 测试标准5.5.1 aGB4943信息技术设备的安全bGB9254信息技术设备无线电骚扰限值和测量方法cGB17625.1电磁兼容限值谐波电流发射限值设备每相输入电流≤16A 5.6检测项目5.6.1 a安全检测项目产品的安全检测项目原则为GB4943规定的全部适用项目;b电磁兼容检测项目产品的电磁兼容检测项目原则为GB9254和GB17625.1规定的全部适用项目;6.相关文件不合格品控制程序关键元器件定期确认检验程序7.相关记录来料检测表成品检验报表品质异常处理报告抽样计划表。

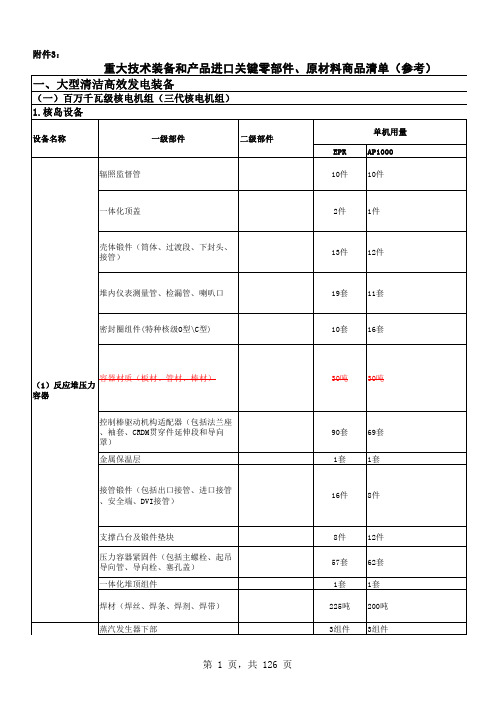

重大技术装备和产品进口关键零部件、原材料商品清单

(结水泵

止推轴承

3个

6个

陶瓷端子部件

12件

水润滑轴承(止推轴承)、导向轴承、 轴套

24套

热交换器

4套

壳法兰、飞轮锻件

12套

定子铁心部件

4套

轴、支承环、密封环、定子齿压板、 定子端盖、上封头锻件

66件

定子转子屏蔽套用不锈钢薄板

2500千克

焊丝

1吨

第 9 页,共 126 页

重大技术装备和产品进口关键零部件、原材料商品清单(参考) 重大技术装备和产品进口关键零部件、原材料商品清单(参考)

5吨

1套 3套 300吨 130吨

冷凝器 焊材 50吨 50吨

减温减压器 高压隔板(含静叶)

4个 9套 20套

第 6 页,共 126 页

重大技术装备和产品进口关键零部件、原材料商品清单(参考) 重大技术装备和产品进口关键零部件、原材料商品清单(参考)

中压隔板(含静叶) 低压隔板(含静叶) 高压缸缸体铸件 (1)汽轮机 主油泵 抽汽逆止阀 高压主汽阀和调节 阀 再热主汽阀和再热 截止阀 1套 16套 4套 4套 1套 16套 4套 12套 20套 4套 1套 60套 1套

150个 13套 250吨

79个 13套 250吨

50吨 16吨 30吨 2吨 5吨 5吨 13吨 1吨 4吨 3吨 10吨 4吨 6吨 50吨 10套 7套 7套 4套

第 8 页,共 126 页

重大技术装备和产品进口关键零部件、原材料商品清单(参考) 重大技术装备和产品进口关键零部件、原材料商品清单(参考)

68吨

60吨

保温层 法兰、支撑板、管嘴、压紧弹簧

1套 400吨

1套 100吨

压力管道元件(含安全附件)质量安全风险管控清单(制造)

压力管道元件(含安全附件)质量安全风险管控清单(制造)压力管道是承载流体压力和温度的特种设备,其安全运行直接关系到人们的生命财产安全和社会稳定。

压力管道元件(含安全附件)是压力管道系统的核心组成部分,其质量安全对整个系统的安全运行至关重要。

本文从制造环节的角度,对压力管道元件(含安全附件)质量安全风险管控清单进行探讨。

一、人员类风险1. 未按有关规定配备具备相应资质和经验的设计、制造、检验和管理人员。

2. 未对设计、制造、检验和管理人员进行定期的安全教育培训和技能培训。

3. 制造现场缺乏专业指导和技术监督,导致产品质量不稳定。

二、管理类风险1. 未按有关规定制定完善的质量管理体系和操作规程,导致生产过程失控。

2. 未对原材料、辅料、工艺设备、检验设备进行严格的进厂验收和检验。

3. 未对生产过程中的关键环节进行有效的监控和记录,导致质量问题无法追溯。

4. 未对不合格产品进行严格的隔离和管理,导致不合格产品流入市场。

三、设备类风险1. 使用的原材料、辅料不符合国家规定和标准,存在质量安全隐患。

2. 制造设备、检验设备不具备相应的精度和性能,导致产品制造和检验不准确。

3. 设备维护保养不及时,导致设备性能下降,影响产品质量。

四、工艺类风险1. 未按有关规定和标准制定合理的工艺流程,导致生产过程存在安全隐患。

2. 未对工艺参数进行严格的控制和调整,导致产品性能不稳定。

3. 未对生产过程中的废弃物进行妥善处理,可能导致环境污染。

五、检验类风险1. 未按有关规定和标准进行严格的成品检验、过程检验和试验检验。

2. 检验设备和方法不具备相应的准确性和可靠性,导致检验结果失真。

3. 检验人员缺乏专业知识和经验,导致检验不到位或误判。

六、质量追溯与风险应对1. 未建立完善的质量追溯体系,导致产品质量问题无法及时发现和处理。

2. 未制定风险应对措施和应急预案,导致一旦发生质量事故无法及时应对。

为了确保压力管道元件(含安全附件)的质量安全,企业应从人员、管理、设备、工艺、检验等方面入手,建立健全质量安全风险管控体系。

电力电缆产品质量安全风险管控清单-铜芯交联聚乙烯绝缘聚烯烃护套无卤低烟阻燃 C 类

电力电缆产品质量安全风险管控清单

(铜芯交联聚乙烯绝缘聚烯烃护套无卤低烟阻燃C类)

电力电缆产品质量安全风险管控清单

(铜芯交联聚乙烯绝缘聚烯烃护套无卤低烟阻燃C类)

电力电缆产品质量安全风险管控清单

(铜芯交联聚乙烯绝缘聚烯烃护套无卤低烟阻燃C类)

电力电缆产品质量安全风险管控清单

(铜芯交联聚乙烯绝缘聚烯烃护套无卤低烟阻燃C类)

电力电缆产品质量安全风险管控清单

(铜芯交联聚乙烯绝缘聚烯烃护套无卤低烟阻燃C类)

电力电缆产品质量安全风险管控清单

(铜芯交联聚乙烯绝缘聚烯烃护套无卤低烟阻燃C类)

电力电缆产品质量安全风险管控清单

(铜芯交联聚乙烯绝缘聚烯烃护套无卤低烟阻燃C类)

1.本清单可以根据实际情况进行调整。

(1)企业可以从清单中挑选本单位适用的生产工序;(2)清单中未列工序,生产单位应结合产品实际,识别风险点。

2.如检查发现问题,风险管控列需要填写。

食品安全风险管控清单

食品安全风险管控清单一、目的本清单旨在明确食品安全风险管控的关键环节和要点,帮助企业和组织系统地实施食品安全管理,保障公众的健康和权益。

二、管控环节1. 供应商管理1)供应商资质审核:确保供应商具备相应的生产资质和信誉。

2)定期评估:每年至少对供应商进行一次评估,包括生产过程、质量管理体系等。

3)不合格品处理:对于不合格的产品,应进行追溯、分析原因并采取相应措施。

2. 原材料控制1)入库检验:每批原材料需经过严格的质量检验,确保符合食品安全标准和企业的特定要求。

2)储存管理:制定严格的储存规定,避免原材料受到污染或变质。

3)追溯体系:建立原材料追溯体系,确保原材料来源清晰、可追溯。

3. 生产过程控制1)操作规程:制定详细的操作规程,确保员工严格按照规定操作。

2)关键控制点:明确生产过程中的关键控制点,进行实时监控和记录。

3)不合格品处理:对于不合格的产品,应立即停产,进行原因分析并采取相应措施。

4. 成品检验与储存1)出库检验:每批成品需经过严格的质量检验,确保符合食品安全标准和企业的特定要求。

2)储存管理:制定严格的储存规定,确保成品在储存过程中不受到污染或变质。

3)过期处理:对于过期产品,应进行报废或按照规定进行相应处理。

5. 食品运输与配送1)运输安全:确保运输过程中食品不受到污染或变质。

2)配送安全:配送车辆应保持清洁、卫生,定期进行消毒。

3)温度控制:对于需要冷链运输的食品,应配备温度控制设备,并实时监控温度。

6. 食品安全培训1)新员工培训:新员工在上岗前应接受食品安全培训,了解食品安全规定和操作规程。

2)定期培训:每年至少进行一次食品安全培训,提高员工对食品安全的认识和重视程度。

7. 食品安全监管1)制度建设:建立完善的食品安全监管制度,明确各级职责和权限。

2)检查与评估:定期进行食品安全检查和评估,及时发现并解决存在的食品安全问题。

3)预警机制:建立食品安全预警机制,及时响应和处理食品安全问题。