2000吨每日大豆预处理生产设备计算说明书资料

150T每天大豆浸出设计计算说明书

浸出车间设计前言浸出车间采用了较为先进的生产工艺,使用负压蒸发,蒸脱机用DTDC蒸脱机,蒸脱机混合汽用来作二次蒸汽加热一蒸,在溶剂回收系统用了节能器。

工艺流程简介如下:从浸出器来的混合油由泵经旋液分离器除杂后再经混合油罐进入第一长管蒸发器,一蒸用蒸脱机的二次蒸汽加热,蒸发的溶剂进入真空冷凝器。

一蒸后的混合油由二蒸喂料泵经混合油加热器后进入第二长管蒸发器,二蒸溶剂汽入节能器,二蒸为常压蒸发,用间接汽加热,二蒸溶剂汽入节能器,二蒸混合油藉真空吸入汽提塔,汽提后的毛油经却送入精炼车间,溶剂汽入真空冷凝器,一蒸和汽提塔保持在特定负压下工作,其负压由蒸汽喷射泵保持,混合汽喷入节能器。

真空冷凝器,节能冷凝器和最后冷凝器的冷凝液汇集起来由节能喂料原打入节能器上部,一蒸壳程来凝汽,二蒸溶剂汽,蒸汽喷射原混合汽等从下部进入节能器,汽液直接换热,被加热的冷凝液入分水器,冷却的汽体进入节能冷凝器,所有自由气体浸入最后冷凝,未凝汽进入尾气回收系统.尾气用冷冻盐水冷冻回收。

分水后的新鲜溶剂温度55℃左右,不经预热即要打入浸出器。

采用负压蒸发工艺,节能效果显著,油品质量提高,冷凝面积减水,而且提高了安全生产性,从而提高了生产效益。

第一章设计初论一、大豆浸出工艺设计方案溶剂↓生坯→浸出→蒸脱→成品粕↓冷凝↓蒸汽提→毛油二、原料条件生坯处理量150t/d6250kg/h坯含油18%(19%)坯含水9%(10%)三、成品条件成品粕残油1%成品粕含水11%(9%)成品泊残溶500PPM(400ppm)四、工艺参数混合油浓度20%一蒸后混含油浓度65%二蒸后混合油浓度90%汽提后混合油浓度99.8%湿粕含溶30%浸出温度50℃入蒸脱机成品粕温度45℃出蒸脱机成品粕温度40℃蒸脱混含汽温度85℃入一蒸混合油温度40℃一蒸后混含油温度55℃出混含油预热器油温85℃二蒸混含油温度105℃汽提出口油温110℃冷却水进口温度25℃冷却水出口温度105℃(40℃)冷凝冷凝液温度40℃节能器冷凝液温度50℃一蒸操作压力 4.7×104P a二蒸操作压力常压汽提操作压力 4.7×104P a五、有关计算公式1.油脂的比热C=(C O+BT)×4.187 Kg/kgt—油温℃C O—T=0℃时的热容C o=0.465kcal/gB—比例常数B=0.0072.溶剂热焓(1)溶剂液体热焓i=1ρ(0.403t+0.000405t2)×4.187 kg/kgρ—溶剂液体焓ρ=0.6724t/m2t—溶剂温度℃(2)溶剂蒸汽热焓i=[a·(4-ρ)-73.8]×4.187 kg/kga1=(50.2+0.109t+0.00014t2t—溶剂温度℃ρ=0.6724t/m3(3)溶剂汽体的比重r=1RpT·kg/m3p—压力kg/m2r—溶剂的汽体常数r=840mT—o kM—分子量M=93六、浸出车间物料衡算及表格(一)物料衡算入浸出物料组成如下入浸总物料量150t/d 6250kg/h含水量13.5t/d 562.5kg/h1.浸出器输入原料6250kg/h油1125kg/h水562.5kg/h干物质4562.5kg/h输出粕的干基残油率=1%×1111%-=1.12%浸出油量=1125-51.68=1073.32kg/h混含油含溶量设为X103732103732100%20%..+=xx=4293.28kg/h混合油量1073.32+4293.28kg/h浸出后粕中含溶量设为Xxx4562556255168...+++×100%=30%x=2218.58kg/h湿粕量为4562.5+562.5+51.68+2218.58=7395.24kg/h浸出加入的溶剂量=4293.28+2218.58=6511.86kg/h溶剂比=6511866250104..=2.蒸脱机输入湿粕量7395.24kg/h干物质4562.5kg/h 水562.5kg/h 溶剂2218.58kg/h 油51.68kg/h 输出 成品粕的含水量设为X X X456255168..++×100%=11%X=570.29kg/h蒸脱过程中加水量为570.29-562.5=7.79kg/h成品粕含溶剂量设为XX X45625516857029...+++×100%=0.07% X=3.63kg/h 蒸脱掉的溶剂量为2218.58-3.36=2214.95kg/h3.一蒸输入 混合油量5366.6kg/h溶剂量4293.28kg/h 油量1073.32kg/h输出 蒸发后溶剂的含量设为X107332107332..+X 100%=65%X=577.94kg/h 一蒸蒸发掉的溶剂量=4293.28-577.94=3715.34kg/h4.二蒸输入 油1073.32kg/h 溶剂577.94kg/h输出 蒸发后溶剂的含量设为X107332107332..+X ×100%=90% X=119.26kg/h二蒸蒸发掉的溶剂量577.94-119.26=458.68kg/h 5.汽提 输入 油1073.32kg/h 溶剂量119.26kg/h 输出 汽提后溶剂量设为X 107332107332..+X×100%=99.8% X=2.15kg/h汽提蒸发掉的溶剂量的溶剂量=119.26-2.15=117.11kg/h6.浸出车间油率1073322151125100%9559%...+=×2第二章 浸出系统设计一、浸出系统工艺过程豆粕→刮板输送机→封闭绞龙 湿粕 ↓旋液分离器←混合油←浸出器→溶剂泵 ↓溶剂→溶剂预热器 二、进料平刮板输送机1、膨化大豆坯容重r=0.5t/m 3 该工艺的输送量m o =6250kg/h m o =3600BhVr η (t/h) V —链条速度 取0.16m/sη —输送效率 η=0.65-0.75 取η=0.7选MS 型刮板机 B=h=176mm选MS25型,刮板T 型 产量12.6t/h >6.25t/h 2、电机选型 最大张力点张力Sn=[1.1(qfw+2.1q o μ)L]q+S oq —物料线载荷 q=6.25/(3.6×0.16)=10.85kg/mfw —物料与机槽摩擦系数 fw=0.5 q o —链条单位长度重量 q o =12kg/m μ —链条与机壳摩擦系数 μ=0.1 L —输送长度 L=50m S o —初张力 S o =980N 计算得S n =5721.18n 配用电动机功率 N 电=K.S N .V/1000ηOK —电动机安全系数 1.1-1.3 取K=1.2 ηO —机械传动效率 0.8-0.9 取ηO =0.85 N 电=1.2×5721.18×0.16/1000×0.85=1.29Kw配用电机选Y112m-1318型,功率4Kw ,转速1440rpm配BWEY2718型摆线针轮减速机 额定功率4Kw 减速比11:17 三、浸出器封闭绞龙 1、型号选择 m o =47D 2.Φ.S.N.C.R m o =6250kg/hD —螺旋叶螺距(m) S=D Φ —装满系数 取Φ=0.35 N —螺旋轴转速 rpm n=25rpm R —物料容重 500kg/m 3 C —倾斜系数 c=16250=47D 2×0.35×0.8D ×25×500 D=312mm取D=320mm 全长1200mm 选LSS32型绞龙 N max =A D=50032.=88.4rpm >25rpm 2、电机选型N=Q/367η(W O LK ) Q=6.25t/hW o —物料阻力系数 W o =1.5 L —设备长度3m η=0.95K —电机功率贮备系数 K=1.2 N=0.1Kw 取N=4Kw电机选Y112M-4型 转速1440rpm 3、减速器选BWD4-5-35主动轮齿轮15齿被动轮25齿四、浸出器设计(平转浸出器)G=24×60×1n×r×h×[π4(D2-d2)-Lbm]G —处理量150t/dn —每转浸出时间取n=100分/转h —料层高度取h=2mm —浸出格子数取m=18格r —料坯容重重N=0.5t/m3b —格板厚度取b=0.15mD —转格外径md —浸出格内圈直径d=25DL —格板宽L=D d -2各数代入式中解得,D=4.85m取旋转格外径D=5m,内径d=2m浸出器外壳直径5.2m取填充系数为0.8则旋转格高度H=2/0.8=2.5m取料格到浸出器顶部距离500mm格板数18 格板宽1500mm浸出器总高度H’=0.5+2.5+0.8+0.9=4.7m五、溶剂预热器1、有关数据:加热溶剂量6511.86kg/h溶剂进口温度20℃出口温度50℃间接汽压力0.3Mpa(绝压,以后均为绝压)温度T=133.3℃潜热r=2168.1kj/kg20℃时,溶剂的焓i1=41.98kj/kg50℃时,溶剂的焓i=108.01kj/kg2、热量计算加热溶剂需要的热量Q=m(i2-i1)=6511.86×(108.01-41.98)=430206.19kj/h 3、间接汽用量计算G=105.Qr=1.05×430206.19/2168.1=208.35kg/h3、加热面积计算F=Q K△tm取K —传热系数取K=550kj/m2.h.℃△tm —平均温度差℃△tm=(.)(.)ln..133********133320133350-----=97.5℃F=430206.19/(550×97.5)=9.53m2 F实=1.2F=1.2×7.94=9.53m25、设备尺寸设计选Φ32×3×2000无缝钢管管子根数n=FdLπd —管子外径mL —管子长度m取n=95331400322...××=47.6根取n=48根加热器直径D=t(1.1n-1)+4dt —管子间距,mm 取t=1.25d=40mmd —管子外径,mm d=32mmD=40(1.148-1)+4×32=392.8mm取D=400mm选Dg300,Φ400×10无缝钢管封头选椭圆形。

1000T浸出工艺及设备计算

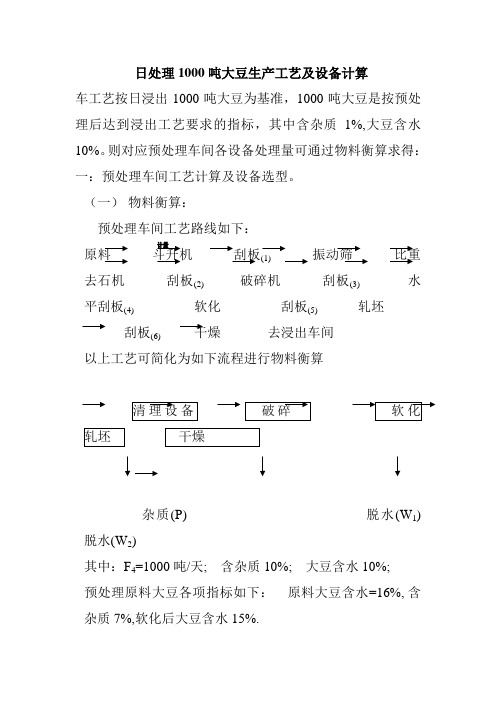

日处理1000吨大豆生产工艺及设备计算车工艺按日浸出1000吨大豆为基准,1000吨大豆是按预处理后达到浸出工艺要求的指标,其中含杂质1%,大豆含水10%。

则对应预处理车间各设备处理量可通过物料衡算求得:一:预处理车间工艺计算及设备选型。

(一)物料衡算::原料斗升机(1)振动筛刮板(2)破碎机刮板(3) 水平刮板(4)软化刮板(5)轧坯刮板(6)干燥去浸出车间以上工艺可简化为如下流程进行物料衡算杂质(P) 脱水(W1) 脱水(W2) 其中:F4=1000吨/天; 含杂质10%; 大豆含水10%;预处理原料大豆各项指标如下:原料大豆含水=16%, 含杂质7%,软化后大豆含水15%.1)对干燥器做物料衡算得:F4*(1-1%)*10%=(F3-F4*1%)*15%-W2F3=F4+W2即:1000*0.99*0.1=(F3-0.01*1000)*0.15-W2F3=1000+W2联立求解得:F3= 1062 (t/d) W2= 62 (t/d)杂质净量10t/d即:轧坯机和干燥器处理量为1062 t/d2)对软化锅做物料衡算得(F3-10)*0.15=(F2-10)*0,.16-W1F2=W1+1062即:(1062-10)*0.15=(F2-10)*0.16-W1F2=W1+1062联立求得:F2=1074.5 (t/d) W1=12.5 (t/d)即:软化锅处理量为1074.5t/d, ( 破碎机处理量求为1074.5t/d).3)对清理设备做物料衡算F=P+F2F*7%=P+10即:F=P+1074.5F*7%=P+10联立求得:F=1145(t/d), P=70(t/d)根据上央物料衡算结果斗升机输送量为1145t/d刮板(1)输送量为1145t/d振动筛和比重去石机处理量为1145t/d,去要能力70t/d刮板(2)输送量为1074.5t/d破碎机处理量为1074.5t/d刮板(3)及刮板(4)输送量为1074.5t/d软化锅处理量为1074.5t/d刮板(5)处理量为1062t/d轧坯机处理量为1062t/d刮板(6)输送量为1062t/d干燥器处理量为1062t/d, 干燥水分量为62t/d(二) 能理衡算预处理车间涉及能量的设备有软化锅和干燥器。

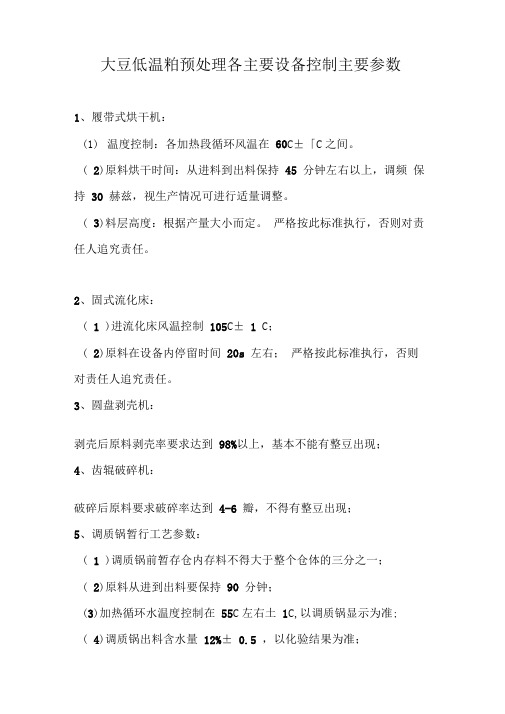

大豆低温粕预处理主要设备工艺参数1

大豆低温粕预处理各主要设备控制主要参数1、履带式烘干机:(1)温度控制:各加热段循环风温在60C±「C之间。

( 2)原料烘干时间:从进料到出料保持45 分钟左右以上,调频保持30 赫兹,视生产情况可进行适量调整。

( 3)料层高度:根据产量大小而定。

严格按此标准执行,否则对责任人追究责任。

2、固式流化床:( 1 )进流化床风温控制105C± 1 C;( 2)原料在设备内停留时间20s 左右;严格按此标准执行,否则对责任人追究责任。

3、圆盘剥壳机:剥壳后原料剥壳率要求达到98%以上,基本不能有整豆出现;4、齿辊破碎机:破碎后原料要求破碎率达到4-6 瓣,不得有整豆出现;5、调质锅暂行工艺参数:( 1 )调质锅前暂存仓内存料不得大于整个仓体的三分之一;( 2)原料从进到出料要保持90 分钟;(3)加热循环水温度控制在55C左右土1C,以调质锅显示为准; ( 4)调质锅出料含水量12%± 0.5 ,以化验结果为准;(5)不适之处,欢迎随时提出合理化建议;严格按此标准执行,否则对责任人追究责任。

6、压胚机:料胚厚度要保持在0.3mm左右,不得超过0.35mm。

7、汽流干燥机:(1)进料要保持均匀,风温保持在150 华氏之间;(2)出料含水量要求7.5%左右,不得超过8%;严格按此标准执行,否则对责任人追究责任。

8、浸出罐:(1)装料量达到中间主轴以上10-20cm 高;(2)进料时间60分钟以内装满一罐;(3)进料时浸出罐的温度达40 C以下;(4)其他事项按原操作规程办理。

2010.8.7。

2000TD大豆预处理车间工艺流程设计

武汉工业学院《油脂制取工艺学》课程工艺设计说明书设计题目:2000T/D大豆预处理车间工艺流程设计姓名 _______学号____________院係)食品科学与工程专业油脂及植物蛋白工程指导教师 ____2009年12月23日课程设计任务说明书题目:2000T/D 大豆预处理车间工艺流程设计含油率:18%含杂率:清理前6% ;清理后0.50%清理损耗:0.50%水分:10%-12%含皮率:8%目录第■章总论 (1)第二章工艺流程设计方案的确定 (2)第三章工艺流程说明 (2)第四章工艺计算 (4)第五章设备选型 (7)第六章设计体会 (10)参考文献 (10)第一章总论中国是世界主要油料生产国之一,特别是改革开放以来,油料生产发展很快。

1990年,油料产量2601万吨,加上1440万吨大豆和600 万吨棉籽,用于油脂生产的油料约为4200万吨以上。

我国大豆年产量约为1450 万吨,居世界第四位。

在人类食物诸成分中,油脂作为生命能源的价值最高。

其发热量为37.7Kj/g ,高出蛋白质和碳水化合物一倍左右。

植物油料的加工与开发一般包括植物油制取、油脂加工以及油副产品综合利用等方面。

从原始的人力榨油到水压、螺旋机榨油,直到近代浸出法制油技术的普及。

植物油料中含有丰富的蛋白质,因此,油料既是重要的油脂资源,又是重要的蛋白资源。

豆类油料蛋白占世界总蛋白资源的13%。

提取油脂后的油料饼粕主要用做饲料。

例如,大豆粕的80%用做饲料,它是动物全价配合饲料中蛋白质的主要原料。

大豆为豆科一年生草本植物,原产于我国,如今世界各地均有种植,其产量约占世界油料总产量的50%。

作为典型的双子叶无胚乳种子,大豆是属于一种优质高蛋白油料,含油仅15.5-22.7%,而含蛋白质30〜45% 切种皮1% 10% 胚芽与胚轴25〜2.5%。

成熟的大豆种子,只有种皮和胚两部分。

种皮位于种子的表面,对种子具有保护作用。

大多数品种的种皮表面光滑,有的还有蜡粉或泥膜。

大豆预处理车间工艺设计

2012届毕业生 毕业设计说明书题 目: 1000T/D 大豆油预处理车间的工艺设计院系名称: 粮油食品学院 专业班级: 食工F0808 班 学生姓名: 白苹苹 学 号: 2指导教师: 韩丽华 教师职称: 副教授2012 年 4 月 30 日摘要本工艺为1000T/D的大豆预处理工艺,其中采用了大豆的热脱皮工艺。

这个工艺不仅可以使大豆的脱皮效果好,而且还使大豆饼粕的质量提高了。

在此预处理工艺之中我选用了高效振动筛、重力分级去石机、磁选器、调质塔、快速干燥器、破碎机、皮仁分离器、轧胚机等先进的设备。

调质塔不仅能够使大豆的温度提高,让大豆达到适宜于轧胚的温度即70℃左右的温度,而且还使大豆的含水量降低了,控制含水量在10%左右。

快速干燥器可以在很短的时间内使大豆的表面温度上升到90℃左右.这是因为只有豆皮的温度达到90℃,而豆仁的温度基本不改变,这样就可以使蛋白质的变性降低,从而有利于提高饼粕的质量。

此外提高豆皮温度还有利于大豆破碎后豆皮和豆仁的分离,并且能耗低、处理量大。

皮仁分离器是依据豆皮和豆仁悬浮速度的不同,依靠风力的作用将皮仁分开,这样就可得含高蛋白的饼粕。

液压轧胚机是运用油缸中的液体压力来替代弹簧压力进行紧辊。

这样不但使紧辊的压力大大提高了,让轧出的料胚薄而结实,并且粉末度小,这样提高了胚片的质量,而且增加了生产能力。

关键词:预处理破碎脱皮轧胚Title A Research on Designing 1000t/d Pre— process Factory for Soybean AbstractThis technology is considered as the 1000 T/D soybean pretreatment technology, during the process,the soybean heat peeling process is used。

This technology can make soybean effect very well, and improve the quality of soybean meal greatly。

大豆预处理车间工艺流程

大豆预处理车间工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!大豆预处理车间工艺流程一、准备工作阶段。

在进行大豆预处理之前,需要做好充分的准备。

日处理1000吨大豆生产工艺及设备计算书

日处理1000吨大豆生产工艺及设备计算车工艺按日浸出1000吨大豆为基准,1000吨大豆是按预处理后达到浸出工艺要求的指标,其中含杂质1%,大豆含水10%。

则对应预处理车间各设备处理量可通过物料衡算求得:一:预处理车间工艺计算及设备选型。

(一)物料衡算:预处理车间工艺路线如下:原料斗升机刮板(1)振动筛比重去石机刮板(2)破碎机刮板(3) 水平刮板(4)软化刮板(5)轧坯刮板(6)干燥去浸出车间以上工艺可简化为如下流程进行物料衡算杂质(P) 脱水(W1) 脱水(W2)其中:F4=1000吨/天; 含杂质10%; 大豆含水10%;预处理原料大豆各项指标如下:原料大豆含水=16%, 含杂质7%,软化后大豆含水15%.1)对干燥器做物料衡算得:F4*(1-1%)*10%=(F3-F4*1%)*15%-W2F3=F4+W2即:1000*0.99*0.1=(F3-0.01*1000)*0.15-W2F3=1000+W2联立求解得:F3= 1062 (t/d) W2= 62 (t/d)杂质净量10t/d即:轧坯机和干燥器处理量为1062 t/d2)对软化锅做物料衡算得(F3-10)*0.15=(F2-10)*0,.16-W1F2=W1+1062即:(1062-10)*0.15=(F2-10)*0.16-W1F2=W1+1062联立求得:F2=1074.5 (t/d) W1=12.5 (t/d)即:软化锅处理量为1074.5t/d, ( 破碎机处理量求为1074.5t/d).3)对清理设备做物料衡算F=P+F2F*7%=P+10即:F=P+1074.5F*7%=P+10联立求得:F=1145(t/d), P=70(t/d)根据上央物料衡算结果斗升机输送量为1145t/d刮板(1)输送量为1145t/d振动筛和比重去石机处理量为1145t/d,去要能力70t/d刮板(2)输送量为1074.5t/d破碎机处理量为1074.5t/d刮板(3)及刮板(4)输送量为1074.5t/d软化锅处理量为1074.5t/d刮板(5)处理量为1062t/d轧坯机处理量为1062t/d刮板(6)输送量为1062t/d干燥器处理量为1062t/d, 干燥水分量为62t/d(二) 能理衡算预处理车间涉及能量的设备有软化锅和干燥器。

大豆预处理的设计和实践

大豆预处理的设计和实践广东东凌集团有限公司 左 青摘 要 进口大豆因含水分含杂量低,而国产豆含杂含水量高,要设计为多级清理,软化和干燥,要求将进浸出器的胚片厚度控制在013~0.32mm,水分≤915%,粉末度≤8%。

以达到良好的浸出脱溶效果,提高水化油的得率。

关键词 大豆 含杂量 含水量 预处理 原大规模大豆加工厂的设计均沿用国外工艺,以美国二号豆为原料。

而在处理国产大豆中均感不足,其现象是灰尘多、燥音高、入浸水分高。

大豆胚片的好坏对浸出效果、粕残油、溶剂消耗及精炼率等指标影响很大。

所以,大豆预处理工艺的设计、设备配制和操作要求应随原料的差异作相应改变。

笔者在大豆油脂的工程设计和实践中,对所参与的工程项目寻求解决方法,进行工艺调整和设备的考证,同时解决除尘问题。

1 大豆预处理工艺大豆的预处理工艺为:大豆→计量→清选→破碎→脱皮→软化→压胚→烘干→浸出工段111 清理进口大豆基本上不含固杂,只含豆皮,如生产一般豆粕,不需清杂。

国内大豆含杂量和含水量高,有的分别高达17%和18%,要求在进立筒库前经初清筛清杂和烘干塔降水,注意去铁和其它金属。

初清筛以三辊圆打筛或三辊圆筛为好,烘干塔国内外品种较多,有烘干和调质功能。

车间内复清筛,选振动筛,现国产有115×2和(1175-118)×2两种,前一种筛面上设一个进料口,料在筛面上分布均匀,分配效果好。

后一种筛面上设两个进料口,料在筛面上成二条路,分配很难均匀,有时两边进料量差别大,筛面受力不平衡,两边扭动,难以保证刮刀和清理刷子的动作到位有效。

近来问世的大型比重去石机,其进料口也是两个,同样也出现上述振动筛问题。

112 破碎大豆的破碎机以槽辊式为好,两个带槽纹的轧辊分别以不同的线速相对转动,速比为1151∶1,它们对大豆有挤压、劈裂和剪切作用,要求破碎成4~8瓣,出机粉末度≤4%。

113 脱皮碎豆进立式豆皮分离器,碎豆下落经百叶斜挡板,由风运吸出皮和豆粉,进吸风筛分离出皮和豆粉,皮经破碎机粉碎后入皮库;豆粉返回到碎豆物流中。

大豆预处理车间工艺设计

2012届毕业生毕业设计说明书题目: 1000T/D大豆油预处理车间的工艺设计院系名称:粮油食品学院专业班级:食工F0808 班学生姓名:白苹苹学号: ************ 指导教师:韩丽华教师职称:副教授2012 年4 月30 日毕业设计(论文)摘要本工艺为1000T/D的大豆预处理工艺,其中采用了大豆的热脱皮工艺。

这个工艺不仅可以使大豆的脱皮效果好,而且还使大豆饼粕的质量提高了。

在此预处理工艺之中我选用了高效振动筛、重力分级去石机、磁选器、调质塔、快速干燥器、破碎机、皮仁分离器、轧胚机等先进的设备。

调质塔不仅能够使大豆的温度提高,让大豆达到适宜于轧胚的温度即70℃左右的温度,而且还使大豆的含水量降低了,控制含水量在10%左右。

快速干燥器可以在很短的时间内使大豆的表面温度上升到90℃左右。

这是因为只有豆皮的温度达到90℃,而豆仁的温度基本不改变,这样就可以使蛋白质的变性降低,从而有利于提高饼粕的质量。

此外提高豆皮温度还有利于大豆破碎后豆皮和豆仁的分离,并且能耗低、处理量大。

皮仁分离器是依据豆皮和豆仁悬浮速度的不同,依靠风力的作用将皮仁分开,这样就可得含高蛋白的饼粕。

液压轧胚机是运用油缸中的液体压力来替代弹簧压力进行紧辊。

这样不但使紧辊的压力大大提高了,让轧出的料胚薄而结实,并且粉末度小,这样提高了胚片的质量,而且增加了生产能力。

关键词:预处理破碎脱皮轧胚毕业设计(论文)Title A Research on Designing 1000t/d Pre- process Factory for SoybeanAbstractThis technology is considered as the 1000 T/D soybean pretreatment technology, during the process, the soybean heat peeling process is used. This technology can make soybean effect very well, and improve the quality of soybean meal greatly. In the technology of soybean pretreatment, I chose some advanced equipments such as the efficient vibrating screen, the machine of gravity classification to stone, magnetic separation device, conditioning tower, rapid dryer, crusher, Pi-separator and rolling embryos machine, etc. Conditioning tower can make soybean temperature rise to be suitable for rolling, which is about 70 ℃, as well as make soybean moisture content reduce, which controls the water content at about 10%. Rapid dryer make the temperature of the soybean's surface rise to about 90 ℃ in a very short time. That's because only if the temperature of soybean hull gets to 90 ℃, and the temperature of the bean stays unchanged, can the protein denaturation lower, and the quality of the meal bread is improved. Besides, improving the temperature of soybean hull can easily separate the hull and beans with a low energy consumption and large productivity after breaking beans. Pi-separator is based on the difference of suspension floating speed between bean hull and beans, using the power of wind to get high protein in bread meal. The hydraulic rolling machine is an embryo oil cylinder of the liquid pressure to replace spring pressure for the tight roller. It not only can improve the tight roller pressure greatly to make the material of rolling embryo thin and solid, powder for small, but also improve the quality of the embryo, and increase the ability of production.Keywords :pretreatment clean up crush Dehull毕业设计(论文)目次概述 (1)1 设计说明书 (2)1.1 设计课题: (2)1.2 生产规模和产品质量: (2)1.3 车间布置说明: (2)1.4 工艺流程 (2)2 设计计算书 (6)2.1 原料: (6)2.2物料衡算 (6)2.3 热量衡算 (7)2.3.2 调质塔 (9)2.4 设备的选型及计算 (15)致谢 (27)参考文献 (28)毕业设计(论文)概述在进入21世纪以来,人们对油脂的需求越来越多,并且要求水平也提高了,在这样的情况下,油脂加工的生产规模也随着变大。

大豆加工预处理设计

、八、,前言我国是一个植物油需要量巨大的国家。

我国的植物油料的资源也极为丰富,品种繁多。

其产地分布较广,各油料的品质也就各有优劣。

随着经济的快速发展,人们对油料的需要日渐增加。

其不仅表现在总需求量上,而且还表现为对油脂的品质、品种和营养成分的要求日益严格。

油脂加工工业从而得到了巨大的推动力,正借着改革的东风向着大型化、综合化、全能化、科学化的方向迈进。

令人欣喜的是油脂工业的发展也特别注意了环保问题。

我国油脂企业相对于国外同行来说基础比较薄弱,工艺设备比较落后。

但在近几年来,大型油脂加工生产线如雨后春笋,纷纷建立。

国内市场已被几个大公司瓜分。

新建厂的主要特点就是设备先进,管理严格,自动化程度高。

相对于落后的老式油厂,新建厂的吨加工费也已接近国际水平。

中国已成功加入了WTO,国内企业不仅应该立足国内,更要放眼世界。

在油脂世界里,中国应该拥有自己阳光下的地盘。

我们要从工艺、设备上入手,从最大限度降低成本、开发研制新产品、提高员工素质和企业的管理水平,从而能在市场上占有更大的空间。

本次设计为3000T/D 大豆浸出加工工厂。

在此次设计中,由于采用了大豆软化,二次蒸汽余热利用技术,蒸气闭路循环技术等先进工艺,提高了大豆蛋白的质量和油脂的质量并降低了能耗,从而提高了效益。

本次设计,大量参考了一些大型工厂的资料,所选用的设备均是较为先进的第一部分工艺设计说明预处理一、 设计参数和指标: 1. 预处理车间: 处理量:3000T/D 原料品名:大豆 含油:20% 含杂:1.5% 含水:11%清杂指标:〈0. 15% 调质:9.5% 轧胚:0.3mm 2. 浸出车间处理量:2905.459 T/D含油率:20.65% (湿基)、22.82% (干基) 含水率:9.5%油指标:混合油浓度22% 成品油:成品油含溶 < 500ppm 粕指标:湿粕含溶30%成品粕含水12.5% 成品粕残溶< 500ppm混合油指标:一蒸二蒸 浓度 75%95%99.95%温度「C )65 105 真空度(mmH ) 600600700 二、工艺流程及说明1、预处理车间 1. 1工艺流程:原料 日用仓一计量一磁选一清杂一调质一破碎一车L 胚一浸出 2、 工艺说明 2.1 .计量选用中间产品计量的电子称,累计计量每日的生产量。

2000TD大豆预处理车间工艺流程设计

2000TD大豆预处理车间工艺流程设计武汉工业学院《油脂制取工艺学》课程工艺设计说明书设计题目:2000T/D大豆预处理车间工艺流程设计姓名学号院(系) 食品科学与工程专业油脂及植物蛋白工程指导教师2009年12月23日课程设计任务说明书题目:2000T/D大豆预处理车间工艺流程设计含油率:18%含杂率:清理前6%;清理后0.50% 清理损耗:0.50% 水分:10%-12% 含皮率:8%目录第一章总论………………………………… 1 第二章工艺流程设计方案的确定…………2 第三章工艺流程说明.............................. 2 第四章工艺计算....................................4 第五章设备选型....................................7 第六章设计体会....................................10 参考文献 (10)第一章总论中国是世界主要油料生产国之一,特别是改革开放以来,油料生产发展很快。

1990年,油料产量2601万吨,加上1440万吨大豆和600万吨棉籽,用于油脂生产的油料约为4200万吨以上。

我国大豆年产量约为1450万吨,居世界第四位。

在人类食物诸成分中,油脂作为生命能源的价值最高。

其发热量为37.7Kj/g,高出蛋白质和碳水化合物一倍左右。

植物油料的加工与开发一般包括植物油制取、油脂加工以及油副产品综合利用等方面。

从原始的人力榨油到水压、螺旋机榨油,直到近代浸出法制油技术的普及。

植物油料中含有丰富的蛋白质,因此,油料既是重要的油脂资源,又是重要的蛋白资源。

豆类油料蛋白占世界总蛋白资源的13%。

提取油脂后的油料饼粕主要用做饲料。

例如,大豆粕的80%用做饲料,它是动物全价配合饲料中蛋白质的主要原料。

大豆为豆科一年生草本植物,原产于我国,如今世界各地均有种植,其产量约占世界油料总产量的50%。

年产2000吨大豆油厂设计说明书

年产2000吨大豆油厂设计说明书一、引言大豆油作为我国重要的食用油品种之一,市场需求量大。

为满足市场需求,本设计说明书旨在设计一座年产2000吨大豆油的厂房,并详细介绍各项设计要点和工艺流程。

二、厂房设计要点1. 厂房总面积:根据年产2000吨大豆油的需求量,确定厂房总面积为XXX平方米。

2. 厂房布局:将厂房分为原料处理区、磨浆脱皮区、浸出脱脂区、脱溶剂区、精炼脱臭区、包装区等功能区,确保各个工艺流程有序进行。

3. 厂房结构:采用钢结构框架,确保厂房稳定可靠。

4. 厂房设备:根据工艺流程需求,选用适当的设备,包括清选设备、磨浆设备、浸出设备、脱溶剂设备、精炼设备、脱臭设备、包装设备等。

三、工艺流程设计1. 原料处理:将采购的大豆进行清选、磨浆脱皮等预处理工序,确保原料质量。

2. 浸出脱脂:将预处理后的大豆送入浸出脱脂设备,利用有机溶剂进行浸出脱脂,得到粗油。

3. 脱溶剂:将浸出脱脂得到的粗油进行脱溶剂处理,回收有机溶剂。

4. 精炼脱臭:对脱溶剂后的粗油进行精炼处理,包括脱酸、脱色、脱臭等工序,得到精炼油。

5. 包装:将精炼油进行包装,符合食品安全要求,并进行质量检测。

四、环境保护要求1. 废水处理:设计合理的废水处理系统,确保废水排放符合国家标准。

2. 废气处理:采用合适的废气处理设备,减少废气排放对环境的影响。

3. 废渣处理:将生产过程中产生的废渣进行分类处理,如饲料加工、肥料利用等,实现资源化利用。

五、安全生产要求1. 设计合理的消防系统,确保厂房及设备的火灾安全。

2. 设置应急疏散通道和安全出口,保证员工在紧急情况下的安全。

3. 建立完善的安全管理制度,加强对员工的安全教育和培训。

六、能源消耗和节能措施1. 设计合理的电力和热力配套系统,确保生产所需的能源供应。

2. 采用节能设备和工艺,减少能源消耗。

3. 定期对设备进行维护保养,确保设备的高效运行。

七、经济效益分析1. 根据年产2000吨大豆油的市场价格和成本,进行经济效益分析,包括投资成本、生产成本、销售收入等方面的考虑。

大豆预处理车间设备布置的分析研究与设计应用

粮"与"品工业Cereal and Food Industry 粮油工程Vol.26,2019,No.4大豆预处理车间设备布置的分析研究与设计应用蒋守业■*,管建2,刘启东3,黄辉4,杨浩辰51.国粮武汉科学研究设计院有限公司(武汉430079)2.中储粮油脂有限公司(北京100040)3.中粮(东莞)粮油工业有限公司(东莞523145)4.皇冠亚细亚工程技术(武汉)有限公司(武汉430070)5.中粮集团有限公司(北京100020)摘要:各个制油工厂的大豆预处理车间基于不同加工规模、不同的工艺物料平衡图(PFD)以及管路和仪表流程图(P&ID),存在复杂多变的车间设备布置方案。

研究设备布局、土建设计、生产运营和技术经济分析四者之间的相互关系,阐述特定条件下的最合适的具体设计方案,并从精细化、标准化设计的角度构建影响设备布置重要因素的半经验半理论模型,以期形成最佳实践为设计提供新思路和新理念。

关键词:大豆预处理;工艺流程;设备布置;最佳实践中图分类号:TS228文献标识码:B文章编号:1672-5026(2019)04-004-05The soybean pretreatment plant equipment layout analysis and design applicationJiang Shouye1,Guan Ji a n2,Liu Qi dong3,Huang Hui4,Yang Haochen51.China Grain Wuhan Science Research and Design Institute Co.,Ltd.(Wuhan430079)2.Sino Grain Oils Corporation Co.,Ltd.(Beijing100040)3.COFCO(Dongguan)Oils&Grains Industries Co.,Ltd.(Dongguan523145)4.Crown Asia(Wuhan)Engineering Co.,Ltd.(Wuhan430070)5.COFCO Group Co.,Ltd.(Beijing100020)Abstract:Based on different capacity and process(PFD,P&JD),soybean preparation plant wi ll have complicated and miscellaneous layout plans in each crushing factory.Focused on researching the relationship between equipment layout,construction design,the production operation and technical&economic analysis,to illustrate the optimum design scheme in specific cond--tions,and to build half-experience-half-theory model at the point of accuracy and standardization,so as to obtain the best practices for designer to provide new thinking and new ideas.Key words:soybean pretreatment;technological process;equipment layout;best practices目前较多大豆油脂加工厂在预处理设计中,仅收稿日期:2019-04-03作者简介:蒋守业,男,1982年出生,工程师,主要从事粮油食品(油料油脂、油脂化工、油料蛋白)加工建设工程咨询设计,工艺设备研究开发等系统性技术管理和项目管理相关工作。

设计说明书

日处理1000吨大豆预处理车间设计说明书设计人:董振国学号:20014061016班级:2001级油脂03班指导老师:韩丽华第一章第一节原料成分及工艺指标一、原料豆中含仁92% 豆中含水13% 豆中含皮8%豆中含油20% 物料含杂2% 仁中含油=21.7%=20%/92%二、工艺流程图:大豆清理调质干燥破碎风选破碎与粕混合皮吸风分离皮仁分离筛风选碎仁豆粉软化轧坯干燥入浸三、工艺指标●清选后物料含杂0.1% ●一次破碎至2—4瓣●二次破碎至4—8瓣●软化后含水13%●生坯干燥至含水9% ●干燥调质至含水量10% ●一次风选至含皮1%●二次风选至含皮0.1% ●轧坯厚度0.35mm第二节车间布置及工程简述一、车间布置原则1、车间布置必须满足生产工艺的要求。

2、作到车间经济指标先进、基本建设投资少。

3、有效利用车间内的面积和空间。

4、结合车间今后的可能性发展,考虑厂房扩建和改造的问题。

5、考虑车间的劳动保护、安全技术和防火等技术措施。

6、考虑建厂地区的气候、地质、水文等条件。

二、设备安装原则及注意事项1、要根据设备大小及结构考虑设备安装、检修及拆卸所需要的空间和面积。

2、要考虑设备能顺利进出车间,经常搬动的设备应在社别附近设置大门或安装孔,大门宽度比最大设备宽0.5m左右。

3、通过楼层的设备,楼面上要设置吊装孔,多层露面的吊装孔应在每一层的相同位置。

4、考虑设备的、检修及运输中的起重运输设备。

5、设备布置时要考虑建筑的结构,应尽量避开柱子及主梁。

6、为保证采光的条件,一般背光操作。

7、充分利用通风和排风条件安装机械排风装置第二章工艺计算物料衡算:一、处清:原料:1000t/d=41666.67kg/h含杂:1000×2%=20t/d=833.33kg/h净大豆量:1000×98%=980t/d=40833.33kg/h清选后含杂量(x):x/(980+x)=0.001 x=0.98t/d=40.83kg/h清选去杂量:20-0.98=19.02t/d=792.50kg/h清选后物料量:980+0.98=980.98t/d=40874.17kg/h二、调质干燥(至含水量10%):大豆含水量:980.98×13%=127.53t/d=5313.64kg/h干物料量:980.98-127.53=853.45t/d=35563.42kg/h干燥后含水量(x):x/(853.45+x)=0.1 x=94.83t/d=3951.16kg/h 去水量:127.53-94.83=32.70t/d=1362.50kg/h干燥后物料量:853.45+94.83=948.28t/d=39511.67kg/h三、破碎(至2-4瓣)四、风选(至含皮量1%):含皮量:948.28×8%=75.86dt/d=3160.93kg/h含仁量:948.28-75.86=872.42t/d=36350.83kg/h去皮后含皮量(x):x/(872.42+x)=0.01 x=8.81t/d=367.18kg/h去皮量:75.86-8.81=67.05t/d=2793.75kg/h去皮后物料量:948.28-67.05=881.23t/d=36717.92kg/h五、破碎(至4-6瓣)六、风选(至含皮量0.1%):含皮量:881.23×1%=8.81t/d=367.18kg/h含仁量:881.23-8.81=872.42t/d=36350.83kg/h风选后含皮量(x):x/(872.42+x)=0.001 x=0.87t/d=36.39kg/h去皮量:8.81-0.87=7.94t/d=330.83kg/h风选后物料量:881.23-7.94=873.29t/d=36387.08kg/h七、软化进料含水量:881.23×10%=88.12t/d=3671.80kg/h干物料量:881.23-88.12=793.11t/d=33046.25kg/h出料含水量(x):x/(793.11+x)=0.13 x=118.51t/d=4937.95kg/h 加水量:118.51-88.12=30.35t/d=1266.25kg/h软化后物料量:881.23+30.35=911.58t/d=37982.50kg/h八、轧坯(厚度0.35)九、干燥(至含水量9%)干燥后含水量(x):x/(793.11+x)=0.09 x=78.44t/d=3268.31kg/h 去水量:118.51-78.44=40.07t/d=1669.58kg/h干燥后物料量:911.58-40.07=871.51t/d=36312.92kg/h十、筛分(至皮中含仁0.5%)进料量:67.05+7.94=74.99t/d=3124.58kg/h含仁量:74.99×1%=0.75t/d=31.25kg/h净含皮:74.99-0.75=74.24t/d=3093.33kg/h筛分后含仁量(x):x/(74.24+x)=0.005 x=0.37t/d=15.00kg/h出仁量(筛下物):0.75-0.37=0.38t/d=15.83kg/h筛分后皮壳量:74.99-0.37=74.62t/d=3109.17kg/h十一、吸风分离(至皮中含仁0.01%)吸风分离后含仁量(x):x/(74.24+x)=0.0001 x=0.074t/d=3.08kg/h 出仁量:0.37-0.074=0.30t/d=12.50kg/h吸风分离后皮壳量:74.62-0.30=74.32t/d=3096.67kg/h热量衡算:一、调质干燥进料20℃干物料量33046.25kg/hQ=cmt=0.337×35560.42×20 =239677.23kcal/h 20℃水分5313.64kg/hQ=cmt=1.0×5313.64×20=106272.80kcal/hΣQ=239677.23+106272.80 =345950.03kcal/h出料60℃干物料量33046.25kg/h Q=cmt=0.337×35560.42×60 =719031.69kcal/h 60℃水分3951.16kg/hQ=cmt=1.0×3951.16×60=237069.60kcal/hΣQ=719031.69+237069.60 =956101.29kcal/hΣQ=956101.29-345950.03=610151.26kcal/h查空气t=20℃时,Ps=17.54mmHg,Ψ=0.6H1 =(0.622×Ψ×Ps)/(P-Ψ×Ps)=(0.622×0.6×17.54)/(760-0.6×17.54)=0.009kg/kg Q=LI Q损=0.05LI1∴L(0.95I1-I2)=ΣQ=610151.26kcal/hI0=(1.01+1.88H)t+2492HI1=(1.01+1.88×0.009)×110+2492×0.009=135.389kJ/kg∴ L〔0.95×135.389-(1.01+1.88H2)×50-2492×H2〕=610151.26×4.187L=W/(H2-H1)=1362.50/( H2-0.009)得H2=0.0213kg/kgL=1362.50/(0.0213-0.009)=110772.36kg/h=9192.27m3/hQ=LC⊿t=110772.36×(1.01+1.88×0.009)×(110-20)=10237891.67kJ/hQ总=Q/0.95=10776728.08kJ/h水蒸气工作压力选0.5Mpa,查饱和水蒸气表(按压力排列)r=2113.2kJ/kg间接汽用量:G=Q/2113.2=5099.72kg/h二、软化进料 40℃干物料量33046.25kg/h Q=cmt=0.337×33046.25×40 =445463.45kcal/h40℃水分3671.80kg/h Q=cmt=1.0×3671.80×40 =146872.00kcal/h ΣQ=445463.45+146872.00 =592335.45kcal/h 出料85℃干物料量33046.25kg/h Q=cmt=0.337×33046.25×80=946609.83kcal/h 85℃水分4937.95kg/hQ=cmt=1.0×4937.95×85=419725.75kcal/hΣQ=946609.83+419725.75 =1366335.58kcal/hΣQ=1366335.58-592335.45=774000.13kcal/hQ 总=Q/0.95=814736.98kcal/h=3411303.73kJ/h水蒸气工作压力选0.5Mpa,查饱和水蒸气表(按压力排列)r=2113.2kJ/kg间接汽用量:G=Q/2113.2=1614.28kg/h三、干燥进料 50℃干物料量33046.25kg/h Q=cmt=0.337×33046.25×50 =556829.31kcal/h50℃水分4937.95kg/h Q=cmt=1.0×34937.95×50 =246897.50kcal/h ΣQ=556829.31+246897.50 =803726.81kcal/h 出料90℃干物料量33046.25kg/h Q=cmt=0.337×33046.25×90=1002292.76kcal/h 90℃水分3268.31kg/hQ=cmt=1.0×3268.31×90=294147.90kcal/hΣQ=1002292.76+294147.90 =1296440.66kcal/hΣQ=1296440.66-803726.81=492713.85kcal/h查空气t=20℃时,Ps=17.54mmHg, Ψ=0.6H 1 =(0.622×Ψ×Ps)/(P -Ψ×Ps)=(0.622×0.6×17.54)/(760-0.6×17.54)=0.009kg/kgQ=LI Q损=0.05LI1∴L(0.95I1-I2)=ΣQ=492713.85kcal/hI0=(1.01+1.88H)t+2492HI1=(1.01+1.88×0.009)×110+2492×0.009=135.389kJ/kg∴ L〔0.95×135.389-(1.01+1.88H2)×60-2492×H2〕=492713.85×4.187L=W/(H2-H1)=1669.58/( H2-0.009)得H2=0.0206kg/kgL=1669.58/(0.0206-0.009)= 143929.31kg/h=119443.40m3/hQ=LC⊿t=143929.31×(1.01+1.88×0.009)×(110-20)=13302349.83kJ/hQ总=Q/0.95=14002473.51kJ/h水蒸气工作压力选0.5Mpa,查饱和水蒸气表(按压力排列)r=2113.2kJ/kg间接汽用量:G=Q/2113.2=6626.19kg/h第二章设备选型一、振动清理筛规格型号TQLZ150×200(2台)产量:初清100kg/h清理24kg/h 筛面倾角:初清12°清理6°震动方面角:初清25°清理20°配备动力:2×0.7KW电机转速:930rpm 振幅:5—5.5mm机重:650kg 外型尺寸(mm):2640×2160×1455 所配吸风道:风量=80 m3/min 风压:50mm水柱吸风管计算:风量Q=4800m3/h 选风速=20mm D=29mm 选定D=350mm除尘设备选CLK-600型旋风分离器一个。

2000td大豆预处理工艺实践

作者: 作者单位: 刊名: 英文刊名: 年,卷(期): 被引用次数: 杨峰, 吴大方, 彭元怀 杨峰,彭元怀(国家粮食储备局西安油脂科学研究设计院,710082,西安市劳动路118号), 吴 大方(东莞中谷油脂有限公司,523147,广东省东莞市麻涌镇新沙港) 中国油脂 CHINA OILS AND FATS 2003,28(12) 1次

参考文献(3条) 1.D 斯沃恩.秦洪万 贝雷:油脂化学与工艺学 1991 2.Y H Hui.徐生庚.裘爱泳 贝雷:油脂化学与工艺学 2001 3.雕鸿荪 油料预处理与压榨工艺学 1985

相似文献(10条) 1.期刊论文 徐忠.汪群慧.姜兆华 氨预处理对大豆秸秆纤维素酶解产糖影响的研究 -高校化学工程学报2004,18(6)

[)] 50 斯沃恩, 秦洪万主译 0 贝雷: 油脂化学与工艺学 (第一 册) [6] 轻工业出版社, 0 第四版 0 北京: )11) 0 [$] 70 80 89’ 著, 徐生庚, 裘爱泳主译 0 贝雷: 油脂化学与工 艺学 (第四册) [6] 中国轻工业出版社, 0 第五版 0 北京: $++) 0 [,] 雕鸿荪 0 油料预处理与压榨工艺学 [ 6] 江西科 0 南昌: 技出版社, )1"% 0

工艺说明原料大豆从日储存筒仓送到预处理系统先通过磁选器清除金属杂质再进入圆筒筛除去大杂然后流到滞留罐大豆从此罐被送到带式计量秤通过循环带式输送机设定大豆流速称量后的大豆进入一个具有双层筛网的振动筛进行清理清理后的大豆被送到调质器调质调质器内的加热器由一系列蒸汽加热列管组成由它均匀地对大豆进行加热

%) 文章编号: (!""#) ’""# $ %&(& ’! $ ""%) $ "!

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2007届毕业生毕业设计说明书题目: 2000T/D大豆油预处理车间的工艺设计院系名称:粮油食品学院专业班级:食工03-4班学生姓名: xx 学号: 2003xx3指导教师:韩丽华付黎敏教师职称:副教授实验师年6 月 1 日毕业设计(论文)目录目录 (1)摘要 (2)ABSTRACT (3)前言 (4)1工艺介绍 (6)1.1清理 (6)1.2破碎 (6)1.3脱皮 (6)1.4软化 (7)1.5压胚 (8)1.6干燥 (8)1.7总述 (10)2.物料衡算 (11)3.设备的选型及计算 (11)3.1埋刮板输送机 (11)3.2筛选设备 (11)3.3去石设备 (12)3.4调质设备的设计 (13)3.5斗式提升机 (14)3.6快速加热设备的设计 (15)3.7一道破碎机的选择 (16)3.8一道豆皮分离设备 (17)3.9轧坯机的选择 (19)3.10分级筛的选用 (20)3.11皮仁分离器 (20)3.12豆皮粉碎机 (21)3.13豆皮输送设备 (21)4.热量衡算 (22)4.1调质塔蒸汽的用量 (22)4.1 快速加热段蒸汽用量 .............. (22)4.1一道皮仁分离段空气加热器蒸汽用量 (22)5.厂房建筑 (22)6.结论 (23)7.致谢 (24)8.参考文献 (24)毕业设计(论文)摘要本工艺为大豆热脱皮工艺。

不仅大豆脱皮效果好,而且提高了大豆饼粕的质量。

选用了高效振动筛、比重去石机、调质塔、快速干燥器、破碎机、皮仁分离器、轧胚机等先进的设备。

调质塔不但能够提高大豆的温度,使大豆达到适宜于轧胚的温度70℃左右的温度,还降低了大豆的含水量,使含水量控制在10%左右。

快速干燥器短的时间内使大豆的表面温度上升到90℃左右。

由于只有豆皮的温度达到90℃,而豆仁的温度并不增加多少,这样就可以降低蛋白质的变性,有利于提高饼粕的质量。

豆皮温度的提高有利于大豆破碎后皮仁的分离,且处理量大、能耗低。

皮仁分离器是根据豆皮和豆仁悬浮速度的不同依靠风力将豆皮和豆仁分开,这样就可以得到含高蛋白的饼粕。

液压轧胚机采用系统的压力来代替弹簧轧距调节装置的一种新型轧胚机。

这种轧胚机是利用油缸中的液体压力来代替弹簧压力进行紧辊。

它不仅大大提高了紧辊的压力,使轧出的料胚薄而给实,粉末度小,提高了胚片的质量,而且使生产能力得以成倍的增加。

本次工艺在轧胚后增加了一个抽风装置,因为轧完胚后大量的水游离在胚片表面。

增加这个装置大约可以除去1%水分,进一步降低胚片的含水量,有利于胚片的浸出。

关键词:脱皮温度含水量破碎毕业设计(论文)Title A Research on Designing 2000t/d Pre- process Factory for SoybeanAbstractThe technology for soybean heat peeling process, not only dehulled soybeaneffective, but also enhancing the quality of soybean meal. Efficient use of the vibrating screen, the proportion Stoner, conditioning tower, rapid dryer, crusher, Pi-separator, Embryo rolling machine and other advanced equipment.Conditioning tower not only to raise the temperature of soybean, soybean appropriate to the temperature rolling embryo of about 70 ° C temperature, Soybean have also lowered the water content, water content control at about 10%. Rapid Dryer short period of time so that the surface temperature of soybean rose to 90 ℃. As only the hull of the temperature reaches 90 C, while the temperature of beans - no increase in the number This can reduce the protein denaturation, will be conducive to improving the quality of meals. This will be with the high-protein meal. . This machine is rolling embryo using the liquid fuel tank pressure to replace the spring bear pressure roller. It has not only greatly increased the pressure on the roll tight, rolling out the material to the embryo is thin, powder, it increases the quality of the embryo film, but also doubling the production capacity to increase. In this process rolling after the embryo of an increased ventilation devices, which rolled End embryos after a large amount of water free surface of the embryo. The device can be removed about 1% of water to further reduce the water content of tablets embryo, the embryo is conducive to the extraction unit.Keywords Dehulling Temperature containing water or moisture Breakers毕业设计(论文)前言课题研究的背景,国内外研究现状、水平和发展趋势我国不仅是一个油料生产大国和油脂加工大国,同时也是一个油脂消费大国和油脂、油料的进出口大国。

就油脂加工而言,我国的油脂加工能力之大、企业之多均属世界之最。

油脂加工是指对油料及原油(毛油)等基本原料进行处理制成成品食用油及其制品的过程。

它是食品工业的基础工业,油脂加工的产品与人民的生活息息相关,是一个永不衰败的朝阳工业。

据中国粮食行业协会的不完全统计.2002年,全国拥有一定规模的食用植物油加工企业5169个(缺海南、宁夏和部分民营企业的数字)。

2005年全国入统食用植物油加工企业 1043个,年生产能力为:油料处理能力为5 731.5万t,精炼能力为l 761.2万t。

其中:日加工能力l00t以下的企业为524个,占50.2%:100~200t的企业为220个,占21%:200~400t的企业为151个,占14.5%;400~l 000t的企业为85个,占8.2%;1000t以上的企业为63个,占6%。

在入统企业中.国有及国有控股企业150个,占14.4%;外商及港澳台商投资企业58个,占5.6%;民营企业835个,占80%。

入统企业的食用植物油总产量为1384.1万t.在总产量中,大豆油709.6万t,占51.3%;菜籽油278万t,占20.1%;花生油80.2万t,占5.8%;棉籽油49.8万t,占3.6%。

在总产量中,精炼油的产量为1219.7万t。

其中:精炼油中的一级油为723.3万t,占52.3%;二级油118.4万t,占8.6%;三级油79.7万t,占5.8%;四级油298.3万t,占21.6%。

一级油(原色拉油)、二级油(原高级烹调油)和三级油(原一级油)的产量占食用油总产量的66.7%。

总产量超过50万t的有山东、江苏、河北、广东、黑龙江、上海、浙江、福建、湖北、河南等10个省市。

其中山东省达220.8万t,江苏省达217.9万t,河北省达120.9万t,广东省达107.8万t。

入统企业的现价总产值1 410.9亿元,利润总额19.1亿元(注:2003年为21.89亿元,2004年遇到了进口大豆价格风波的影响.利润下降到3.7亿元,2005年属恢复性增长),资产总计887.8亿元,年末从业人数9.95万人。

分别比上年增长24.1%、417.6%、21.2%和一15.1%。

另外,据有关统计与推算,我国油料年加工能力已经超过亿吨。

其中大豆年加工能力已超过7 000万t。

国际大豆预处理工艺及发展。

目前,大豆油脂制取工艺主要有两种,即大豆生胚毕业设计(论文)的直接浸出和大豆生胚挤压膨化浸出。

大豆生胚挤压膨化浸出是一种新的油脂生产工艺,自80年代始于美国、巴西等国家,近年来,此工艺在美国、巴西等大豆主生产国迅速推广和应用。

美国ANDERSON公司已生产出日处理两为1500t的大型膨化机。

大豆生胚膨化浸出即对大豆进行清理、破碎、软化、干燥后,再挤压膨化,制成膨化颗粒,然后进行浸出取油。

在大豆油脂生产中,生产过程的能量消耗及生产成本、产品和副产品的质量及的率等,都对大豆预处理工序的工艺效果有密切关系。

然而,很多大豆油脂加工厂在大豆油脂生产的预处理过程中,仅重视料胚结构性能对油效果的影响,轻视预处理过程对大豆中各种成份的影响,及由此造成的对浸出毛蚴品质、油脂精炼效能、最终产品质量以及生产过程中能量消耗的影响。

事实上,目前国内外大豆油脂制取工艺的研究和发展更重视为提高生产效果而改进大豆预处理工艺。

因此,了解并充分重视大豆预处理对大豆油脂生产工艺效果的影响,选用合适的大豆预处理工艺和操作条件,是提高大豆油脂生产工艺效果的重要内容。

1工艺介绍大豆(振动筛)比重去石机小石子调质(调质塔)去掉2%的水分,将大豆的温度升到60-70度快速加热器(流化床干燥器)去掉0.2-0.5%的水分,大豆温度升到80度一次破碎机大豆破成1/2瓣皮仁分离器豆皮筛选粉粹二次破碎机大豆破成1/4—1/8瓣皮仁分离器豆皮豆仁豆皮仓轧坯机坯片厚度为0.25-0.30mm轧坯机浸出车间1.1清理进口大豆基本上不含固杂,只含豆皮,如生产一般豆粕,不需清杂。