软硬结合板培训教材

FPC培训资料

FPC培训资料培训资料: 柔性板⼀.柔性电路板介绍: 1.为基材制成的⼀种具有⾼度可)PET(或聚酯薄膜(polyimid)柔性电路板是以聚酰亚胺,具有配线密度⾼、重量轻、厚度FPC靠性,绝佳的可挠性印刷电路板。

简称软板或; 薄的特点2. 柔性电路板的材料:,商品名Polyester:(PET薄膜、聚酯Kapton),商品名(PI:Polyimide聚酰亚胺绝缘基材:薄膜。

⼀般薄膜厚度选择在Ployterafluoroethylene):(PTFE薄膜和聚四氟⼄烯Mylar)~5.O.127mm(O~O.0127 范围内。

5mil)针对不同薄膜基材。

)覆盖膜(或黏结薄膜与薄膜黏结⽚的作⽤是黏合薄膜与铜箔,黏结⽚:聚酰亚胺基材的如聚酯⽤黏结⽚与聚酰亚胺⽤黏结⽚就不⼀样,可采⽤不同类型的黏结⽚,也选择黏结⽚则主要考察材料的流动性及其热膨胀系数。

黏结⽚有环氧类和丙烯酸类之分。

有⽆黏结⽚的聚酰亚胺覆铜箔板,耐化学药品性和电⽓性能等更佳。

起到保护表⾯导线和增加基板强度的是覆盖在柔性印制电路板表⾯的绝缘保护层,覆盖膜:作⽤。

外层图形的保护材料。

⽆需胶黏剂直接与蚀刻后需保护的线路板以选⽤聚酰亚胺材料,:)覆盖膜(第⼀类是⼲膜型故⽽不能满⾜较细密的露出需焊接部分,这种覆盖膜要求在压制前预成型,层压⽅式压合。

组装要求。

通过感光显影感光显影型的第⼀种是在覆盖⼲膜采⽤贴膜机贴压后,第⼆类是感光显影型:常⽤的第⼆种是液态丝⽹印刷型覆盖材料,解决了⾼密度组装的问题;⽅式露出焊接部分,这类材料能较好地满以及感光显影型柔性电路板专⽤阻焊油墨等。

有热固型聚酰亚胺材料,⾜细间距、⾼密度装配的挠性板的要求。

便于印制板的连对柔性薄膜基板超⽀撑加强作⽤,黏合在挠性板的局部位置板材,补强板:接、固定或其他功能。

增强板材料根据⽤途的不同⽽选样,常⽤聚酯、聚酰亚胺薄⽚、环氧玻纤布板、酚醛纸质板或钢板、铝板等。

柔性板加⼯流程: 3.: 双⾯板流程→图形→对位→曝光→显影开料→钻孔→ PTH →电镀→前处理→贴⼲膜→脱膜电镀→脱膜→表⾯→蚀刻→对位曝光→显影→前处理→贴⼲膜→冲切→固化→沉镍⾦→印字符→剪切→电测→压制→贴覆盖膜处理→出货→终检→包装: 单⾯板制程开料→钻孔→贴⼲膜→贴→脱膜→表⾯处理→蚀刻→对位→曝光→显影→冲切→固化→表⾯处理→沉镍⾦→印字符→剪切→电测→压制覆盖膜→出货→终检→包装的特性:短⼩轻薄(FPC)柔性电路板 4.组装⼯时短:短省去多余排线的连接⼯作.所有线路都配置完成⼩PCB体积⽐:⼩增加携带上的便利性.可以有效降低产品体积轻)硬板 PCB (重量⽐:轻可以减少最终产品的重量薄PCB厚度⽐:薄加强再有限空间内作三度空间的组装.可以提⾼柔软度柔性电路板的基本结构: 5.(Copper Film) 铜箔基板基本分成电解铜与压延铜两种:铜箔 1/3 oz 和1oz 1/2oz 厚度上常见的为.. 两种1/2mil与1mil常见的厚度有:基板胶⽚. 厚度依客户要求⽽决定:胶(接着剂)(Cover Film) 覆盖膜保护胶⽚1/2mil. 与1mil常见的厚度有. 表⾯绝缘⽤:覆盖膜保护胶⽚. 厚度依客户要求⽽决定:胶(接着剂). 便于作业;避免接着剂在压着前沾附异物:离形纸常见的厚度.⽅便表⾯实装作业, 的机械强度FPC补强PI Stiffener Film: 补强板9mil. 到3mil有厚度依客户要求⽽决定。

软硬结合板培训教材

第二层:panel板边需要钻五个0.126”的钻孔定位孔,其中一个 防呆,软板区域精确对位靶标位置需要钻0.126”的上pin孔

第三层:panel板边需要钻五个0.126”的钻孔定位孔,其中一个 防呆,软板区域精确对位靶标位置需要钻0.252”的上pin孔

第四层:panel板边只需要钻五个0.126”的钻孔定位孔,该层主 要起防止pin下滑的挡板作用。

• COVER COAT的工具孔包括如下三种: 1.”CC”靶标对位孔,孔直径:0.126”共四个,主要用于TGT3

压合时COVER-LAY与FLEX-CORE的预对位,位置与 FLEX-CORE的”CC”TARGET相同; 2.”PE”孔,孔直径:0.126”共两个,主要用于把FLEX-CORE 上的PE PUNCH靶标露出来,便于机器更好的识别; 3.贴COVER-LAY用工具孔,主要用途有二,第一用于治具 的套pin孔,实现小块COVER-LAY与COVER COAT的预 粘合,第二在完成”CC”靶标孔与FLEXCORE”CC”TARGET预对位后,还需要用这些工具孔与 软板部分设计的TARGET进行精确的对位调整,具体见下 页图例说明:

铜箔的TOOLING设计

• 为了在最终压合中将铜箔套在pin钉上,需要为铜箔打工具 孔,形状为圆方形,共四个,大致位置见下图:(现在有专 门为铜箔冲孔的机器,不需要钻出)

COVER-LAY的TOOLING设计

• Cover-lay的工具孔有如下两种: 1.给刀模定位用的pin孔,直径0.1201” 2.贴Cover-lay用的对位孔,直径0.126”

WINDOWED BONDFILM的 TOOLING设计

FCCL软板培训资料 ppt课件

TH

TL

TE

24

32

36

21

27

34

85

67

50

84

72

46

0.08 0.04 0.04

Dupont

H

EN-S

EN

33

34

37

32

37

40

97

79

66

84

67

58

0.12 0.07

0.04

0.04 0.02 0.03 0.06 0.02

0.02

32

16

12

25

17

17

32

14

10

28

13

12

330 430 620 343

涂布

熟化

檢查

PI 膜

分條

杜邦, 鐘淵, 達邁, 華晶

包裝

樹脂

長春, 聯仲

銅箔

日礦, 日立, 三井, 福田

24 Innovation, Teamwork, Excellence, Qua2li0ty21/3/26

FCCL软板培训资料 ppt课件

3L-FCCL生產流程

有鹵與無鹵樹脂由於所引入的阻燃成份不同,其所表現出來的 特性也有所不同。

如剝離強度,無鹵的要比有鹵的要小一些,在燃燒時所釋放的 煙霧亦不同,如下圖所示。

10 Innovation, Teamwork, Excellence, Qua2li0ty21/3/26

FCCL软板培训资料 ppt课件

3L-FCCL膠的成份與環氧樹脂

環氧樹脂

環氧基

由兩個碳原子和一個氧原子形成的三元環基。

O

環氧樹脂

CC

FPC工艺培训教材(1)

绝缘层(PI)材料介绍2

聚酰亚胺(PI)有如下特性:㈠具有高度挠曲性, 可立体配线,依空间限制改变形状;㈡耐高低温,耐燃; ㈢可折叠而不影响信号传递功能,可防止静电干扰;㈣化 学变化稳定,安定性、可信赖度高;㈤利于相关产品的设 计,可减少装配工时及错误,并提高有关产品的使用寿命; ㈥良好的绝缘性能㈦优良的介电性能;㈧有良好的黏结性。 但它也有不足之处,那就是吸湿性高,所以PI的FPC应在 干燥的条件下保管以及在进行装配焊接之前必须进行干燥 除湿处理。PET与PI 相比,价格低廉、机械特性优异,但 耐温低,受温度影响的物理性能变化很大。一般都是用在 手工焊或不需要焊接的线路板上,比如电缆线、汽车仪表 上。

(4). 胶厚度 um (5). PI Film 种类代号 : H : Kapton A : Apical T : Taimide P : BOPI

带胶补强结构

补强胶片: 补强FPC 的机械强度, 方便表面 实装作业.常见的厚度有 2mil到9mil. 接着剂:厚度依客戶 需求而定,可以自行备胶。 离形纸:避免接着剂 在压着前沾附异物.

FZ : Fukuda(ED)

ME : Mitsui/S-HTE (ED)

TE : TCF/S-THE(ED) LC : LCY GRLP3(ED)

单面板结构

单面板有胶基材的叠构组成:

a、单面板组成:

铜箔基材+保护膜 b、单面板叠构:

保护膜

铜箔基材

PI 胶 铜箔 胶 PI

备注:与单面无 胶基材相比多了 一层基材胶

10

纯胶结构图

离形紙:避免接

着剂在压着前沾附 异物. 接着剂:厚度依 客戶要求而決定. 功能在于贴合多层 板层与层之间

HDI、软硬结合板

HDI板软硬结合板HDI板软硬结合板工艺控制原理培训人﹕XX2010-3-22P.C.B&H.D.I之比較H.D.I相較於一般P.C.B之優點:1. 重量輕2. 介層薄3. 傳輸路徑短4. 導通孔徑小5. 雜訊少,信賴性高!軟板&硬板之比較軟板較于硬板之優點﹕1. 具高度曲撓性﹐可立體配線﹐依空間限制改變形狀。

2. 耐高低溫﹐耐燃。

3. 可折疊而不影響訊號傳遞功能。

4. 可防止靜電干擾。

5. 化學變化穩定﹐安定性﹐可信賴度高。

6. 利于相關產品之設計﹐可減少裝配工時及錯誤﹐并提高有關產品之使用壽命。

7. 使應用產品體積縮小﹐重量大幅減輕﹐功能增加﹐成本降低。

H.D.I印制電路板z H.D.I结构z H.D.I制作流程BGA焊接一阶HDI 的BGA 一阶HDI 的第二层二阶HDI的BGA二阶HDI的第三层二阶HDI的第二层软硬结合板z F.P.C结构z软硬结合工艺控制一.铜箔基材Copper Clad Laminate由铜箔+胶+基材组合而成亦有无胶基材亦即仅铜箔+基材其价格较高在目前应用上较少除非特殊需求。

1. 铜箔Copper Foil在材料上区争为压延铜箔(ROLLED ANNEAL Copper Foil)及电解铜箔(ELECTRODEPOSITED Copper Foil)两种在特性上来说压延铜箔之机械性较佳有挠折性要求时大部份均选用压延铜厚度上则区分为1/2oz(0.7mil)1oz,2oz等三种一般均使用1oz.2. 基材Substrate在材料上区分为PI(Polymide)Film及PET(Polyester)Film两种PI之价格较高但其耐燃性较佳﹐PET价格较低但不耐热﹐因此若有焊接需求时大部份均选用PI材质厚度上则区分为1mil,2mil两种。

胶一般有Acrylic胶及Expoxy胶两种最常使用Expoxy胶厚度上由0.4~1mil均有﹐一般使用1mil胶厚。

PCB行业之软硬结合板的设计制作与品质要求

Bond-ply 具有粘结作用的绝缘组合层

软硬结合板的材料

4. Conductive Layer (导电层)

• Rolled Annealed Copper (9m/12m/17.5m/35m/70m) (压延铜) – High flex life, good forming characteristics. (柔曲度好,良好的电性能)

➢ Sample project - Camera Module ➢ Structure (1+2F+1) HDI ➢ 4 layered Rigid flex ➢ Double-sided flex inner layer core ➢ With shielding film

软硬结合板的用途总结

SF-PC5000 22μm

7 Layers 0.3mm 0.125mm 0.45mm Single side FCCL Air Gap

软板的用途

Application – Medical Hearing Aid 医疗助听器

➢4L Flex with HDI and Cu Filling for Blind Via

Top Side

High flex life, high thermal resistivity. (柔曲度好,耐高温)

离型膜/纸

热固胶

介电材料

主要作用是对电路起保护作用,防 止电路受潮、污染以及防焊

Adhesive胶 介电材料PI

软硬结合板的材料

2. 1) 其他的保护膜/覆盖膜材料

2) Flexible Solder Mask (挠性的感光阻焊油墨) Most cost effective, lower flex life, better for registration . (廉价,

软硬结合板培训

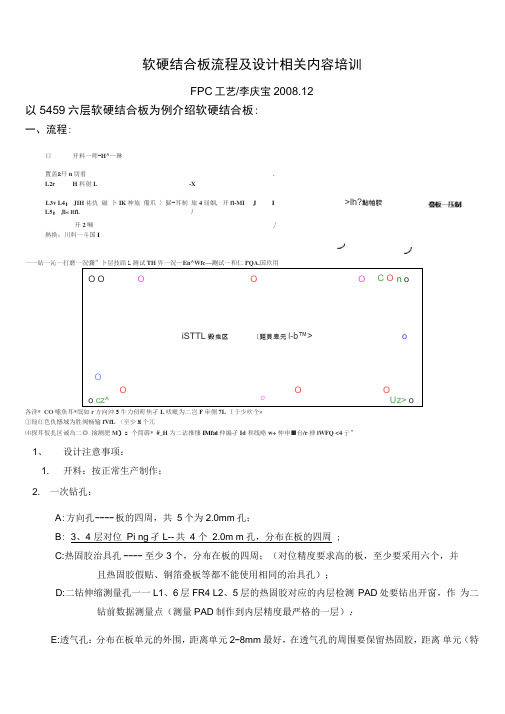

>lh?鮎帕胶软硬结合板流程及设计相关内容培训FPC 工艺/李庆宝2008.12以5459六层软硬结合板为例介绍软硬结合板:一、流程:口 开料一师-H^—琳置盖&幵n 切看 、L2r H 科射L -XL3v L4; JIH 祐仇 磁 卜IK 神旅 備爪 〉歸-耳制 旅4屈姻, 开fl-MIJ I L5: Jl« itfl. 丿开2噸」熱换:川科一斗国I 一一钻一沁一打磨一況彌”卜层技踣L 测试TH 畀一況—En^Wfc —测试一和仁PQA.国玖用O O O OO C O n o OiSTTL 毀虫区 (距貝卑元l-b™>oOO Oo cz^O U z > o 各洋* CO 嗦魚耳*氓如r 方向沖5牛力仞町焦孑L 吠毗为二岂F 审側7L {于少吹个»①翰红色仇憾域为胜阀畅输fVfL (至少M 个兀 ⑷探耳仮扎区诫為二◎ 撿测肥M )z 个筒薜* #_H 为二诂推悽IMfai 仲编孑Id 和线略w+ 忡申■台/r 禅iWFQ <4亍”1、设计注意事项: 1. 开料:按正常生产制作;2. 一次钻孔:A :方向孔 ---- 板的四周,共 5个为2.0mm 孔;B : 3、4 层对位 Pi ng 孑L-- 共 4 个 2.0m m 孔,分布在板的四周 ;C:热固胶治具孔 ---- 至少3个,分布在板的四周;(对位精度要求高的板,至少要采用六个,并且热固胶假贴、铜箔叠板等都不能使用相同的治具孔);D:二钻伸缩测量孔一一L1、6层FR4 L2、5层的热固胶对应的内层检测 PAD 处要钻出开窗,作 为二钻前数据测量点(测量PAD 制作到内层精度最严格的一层);E:透气孔:分布在板单元的外围,距离单元 2-8mm 最好,在透气孔的周围要保留热固胶,距离 单元(特别是分层板)要保留2mm3. 内层线路:A: 3、4层线路一一O采用书页式对位制作,O2菲林对应的Ping钉位置采用打靶制作,O3菲林每个边保留比板单边大20mm®菲林的四周(板外)制作对位检测PAD板的四周也制作对位检测PAD ®板的四边1mm以外的部分(对应菲林)要封边,防止干膜碎屑影响线路制作,O内层的孔环、线宽/线距尽量做大;B:2、5层线路一一C1采用书页式对位制作,③板上的Ping钉孔、及对应的菲林的Ping钉位置采用打靶制作,分布在板的四周,®菲林每个边保留比板单边大20mm C菲林的四周(板夕卜)制作对位检测PAD板的四周也制作对位检测PAD C板的四边1mm以外的部分(对应菲林)要封边,防止干膜碎屑影响线路制作,C内层的孔环、线宽/线距尽量做大;C7 在内层要制作二钻检测PAD C要制作二钻钻带补偿的测量PAD4. 贴、压热固胶、贴压覆盖膜:A : 2、3、4、5层一一C贴热固胶采用治具对位,C2和2、5层叠板采用治具对位(对于孔环较小、对位精度要求较严的分层板产品,叠板治具孔和贴热固胶治具孔要分别制作),C假压热固胶要采用覆盖膜快压机(90C, FR4材料假压热固胶可以使用真空快压机假压),C叠板后压制,采用覆盖膜快压机压制(但对于铜厚较厚、热固胶厚度较薄不成比例时,要采用传统压机压制);B : 2、5贴压覆盖膜一一C1内层线路尽量改为过棕化处理,C 2大铜皮尽量改为网格制作,C3内层需要贴覆盖膜的产品,压制覆盖膜后一定要先固化再叠板;C:六层叠板一一C采用治具假贴热固胶,C2最好将热固胶贴在FR4上,C采用铆钉定位,固定四周,至少要四个;C4传统压制后,要固化再出至下工序,C 5采用PCB打靶机打二钻靶位;C对于软板材料(单面板、贴覆盖膜的板)在叠板前都要过等离子处理,增加结合力;5. 外层钻孔:A :钻孔一一C采用分布在板四周的3个孔定位,(对于多层软板至少要采用板四周的四点定位,防止出现板翘造成破孔)02双层软硬结合板叠板时,不需要采用铆钉定位;两层以上软硬结合板以上叠板时,必须采用铆钉定位,并且铆钉孔必须为为 3.2m m孔径(多层板叠板时如不采用铆钉固定,传压时容易产生错位报废,我公司使用的铆钉只有为3.2mm直径的一种规格);C软硬结合板钻孔时必须先做首板检测(主要针对多层板,主要跟进四周的检测PAD来检测钻带补偿是否合适,对与精度要求较高的板,在二钻前必须测量内层伸缩变化以给出钻带补偿);C要跟据板的设计适当增加二钻检测PAD和内层伸缩测量PAD C对于板厚和导通孔径的比例不能超过6:1 (主要和沉铜的生产条件有关,目前经过试验测试的数据);采用裁切毛边的方式即可;C: 打磨——采用800#砂纸打磨至板面发白为止即可;6. 沉镀铜:A:磨板一一O对于硬板面必须采用PCB沉镀铜前的磨板机或采用软板图形的磨板机磨刷板面,②软板面采用电镀磨板机磨刷;B:烘烤 ----- O对于软硬结合板在磨板后必须烘烤120°CX 25min,摆放在千层架上摊开,O2对于多层软板可以不用烘烤,直接等离子处理;C: 等离子——主要处理孔内的胶等有机物质,采用软硬结合板处理参数;D: 磨板——主要去除等离子后造成的板面氧化;E:沉镀铜一一O沉、镀铜时必须开振动,O 2沉铜后要在两小时内进镀铜缸,O 3沉铜后要过水洗段清洗板面铜渣,04镀铜后要切边分析孔内连接效果和镀铜厚度;O 5镀铜后的板,必须磨板后再出至下工序;7. 外层线路:A: O必须经过磨板后再做线路,0 2外层均为FR4类型直接采用YQ-40干膜生产,外层为软板面时,必须在软板面印刷湿膜后再贴YQ-40干膜生产,0根据板上导通孔对位、曝光、显影,0 4蚀刻时,必须做首板检测;8. 测试:A: 测试并找点进行检修标识出开短路,将修好的单元再进行复测;9. 阻焊:A: O对于两面都是FR4的软硬结合板都采用硬板油墨(除非客户要求),制作时可以两面一起曝光,02对于有软板面在外层的软硬结合板,必须使用软板油墨,并且采用单面制作的方式生产,0 3印刷阻焊时,必须采用挡点菲林印刷,0 4对于需要挡点的孔径,挡点孔比板上的孔单边缩小0.05mm,05要注意客户是否有周期要求,是否已更改,0 6阻焊制作后,必须先固化再出至下工序;07对于阻焊有塞孔要求的板,必须先采用铝片网塞孔印刷,再进行挡点网印刷;10. 表面处理:A: 沉金工艺——01外发加工;02沉金白斑(只存在于软板阻焊油墨):下工序为字符工序时,可以不做任何处理,正常出至字符工序,下工序非字符工序时采用烘烤处理的方式(120 Cx 20min); B:喷锡工艺一一喷锡后孔径会缩小0.15 —0.2mm在喷锡前必须烘烤160CX 60min,(如果有软板区域在外露的尽量不要采用喷锡工艺,如客户有特殊要求,一定要采用保护的方式生产,主要防止在喷锡的高温条件下出现板面分层现象)11. 字符:A: 01尽量将字符工序放置在表面处理后,0 2如果有外露的软板需要印刷字符,要根据软板字符的位置选择放置在沉金后,还是在叠板前;如果放置在叠板前,要考虑到字符是否会在生产过程中脱落;C3要注意客户是否有周期要求,是否已更改;12. V-CUT:A: CDV-CUT时,必须保证板的四周是光滑且四方的,方便自动取板时卡板,O2—定要对照图纸做首板检测(V-CUT的长度和深度),③FR4在叠板前V-CUT时,一定不能V-CUT过头(防止渗入药水);3要出一套菲林检测V-CUT的位置;13. 锣板:锣板—O对于软板在外层的软硬结合板,不能采取锣板成型的方式,防止出现板边毛刺,O 2最小的锣刀为0.8mm③锣填充板及开窗时,所有拐角都要锣成弧度角;O 4要制作一套菲林用来检测锣板后的效果;14. 冲切外形:冲切外形一一O —定做首板检测,O2对于需要填充板制作的软硬结合板,如果软板在外层(模具刀口必须设计为面向软面),可以不使用填充板冲切外形,O 3软板夹在板中间的软硬结合板,必须采用填充板垫放冲切外形方式,或软板挠折区域在叠板前冲切的方式;O 4制作一套菲林检测成型后的效果;15. FQC 、包装:FQC ――如果软硬结合板在外观上有缺陷(如露线、客户不接受打“X”板,必须补板等等),必须进行挽救修复;包装——软硬结合板必须在包装前烘烤120X 2h,烘烤后必须在4小时内进行真空包装;备注:1 .切割机使用范围:①切割覆盖膜最小孔径为0.5mm(如果为透气孔等可以更改的孔尽量设计为0.7mm以上,主要方便生产除尘、吸附);③覆盖膜开窗间隙最小值为0.3mm;③切割热固胶最小孔径为1.0mm (最佳值为1.5m m以上,方便生产除尘等操作);O切割机的有效尺寸为420mm X 580mm (X、Y轴);③切割3M胶纸的最小孔径为1.5mm◎切割公差为土0.15mm;2. 书页式对位注意事项:◎1 黑片复制红片生产;◎2 红片单边保留20-30mm 用来贴胶带固定;◎3胶带中间采用和板相同厚度的物体填充(填充物无粉尘脱落);◎4板和菲林要制作对应的Ping 钉孔;®工程在板尺寸的基础上单边加大20mm ;⑨在板的四周加对位检测PAD (在板外,菲林的四周,主要用来检测对位后的重合度)①在板的边缘都多封边(主要防止出现板边干膜碎屑造成开短路);3•对于需要填充FR4生产的板:©基材开窗及填充板的所有拐角要做成弧度角;③填充板的间隙保留0.5-1.0mm ;©填充板必须在贴合工序操作,并且开料在锣板后要注明清洁填充板上的粉尘;©叠板后如果需要在组装贴胶带固定的,必须严格按照Ml规定使用规定的胶带生产,并且要保证胶带盖住间隙3mm以上;©沉铜后按照Ml规定是否要撕掉保护胶带;©冲切、锣板根据上述介绍规定填充板的使用;©填充板要使用TG点〉130 C的材料;。

维讯柔板工艺流程培训

MFlex company confidential

3.5.柔板常见类型说明

A.按结构来划分: 单面板,双面板,多层板 B.按耐弯折程序来分: 有活性区板(air gap)和无活性区柔板. C.按孔的形态: 埋孔板,盲孔板,通孔板 D.按胶系来分: 有胶系(又分为:环氧类epoxy,丙烯 酸系acrylic,聚酯类PET)和无胶系.

轻:重量比 PCB (硬板)轻 (硬板 硬板) – 可以减少最终产品的重量 薄:厚度比PCB薄 厚度比PCB PCB薄 – 可以提高柔软度.加强在有限空间內作三度空间 的组装 短:组装工时短 组装工 – 所有线路都配置完成.省去多余排线的连接工作 小:体积比PCB小 体积比PCB小 – 可以有效降低产品体积.增加携带上的便利性

MFlex company confidential

7.柔板流程解释:

7.1.下料: 材料分割 目的: 将原本大面积之材料裁切成 所需要之工作尺寸。 要求:需计算裁剪方式,以得

到最大的裁板利用率,并注意 和标明经纬向。

品质要求: 品质要求: 1.公差越小越好 1.公差越小越好 2.板边必须平整无屑 2.板边必须平整无屑 3.避免刮伤板面 3.避免刮伤板面

MFlex company confidential

一种软硬结合板示意图

MFlex company confidential

6.柔板主要流程介绍:

6.1单面板流程(以033为例)

下料 化学清洗 贴干膜 曝光 显影 蚀刻 --去膜 化学清洗 贴保护膜 层压 烘板 化学清 洗 化学镍金I/G 丝印 烘板 打孔 贴PSA 刀模 刀模(slot) 冲床 QC QA 包装

5.2.一种双面板结构示意图

双面板是由双面导体的基板或是由两个单面基板层压 通过孔电镀导通并作出线路。

软硬结合板层压工艺技术指导书

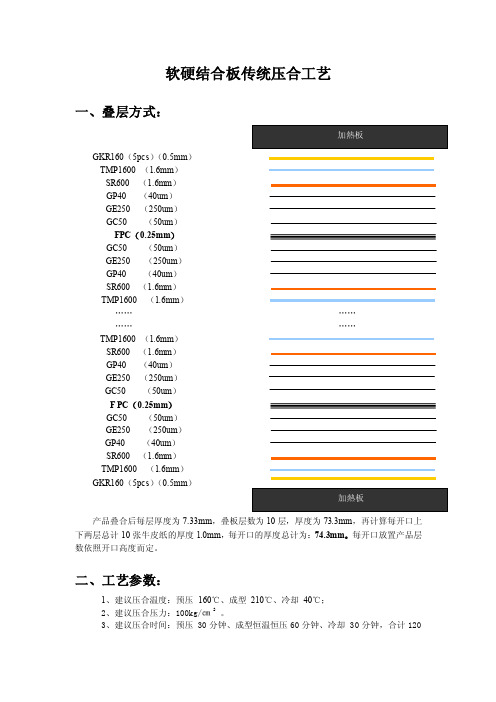

软硬结合板传统压合工艺一、叠层方式:GKR160(5pcs )(0.5mm ) TMP1600 (1.6mm )SR600 (1.6mm )GP40 (40um )GE250 (250um ) GC50 (50um )FPC (0.25mm ) GC50 (50um ) GE250 (250um ) GP40 (40um ) SR600 (1.6mm ) TMP1600 (1.6mm )…… …… …… …… TMP1600 (1.6mm ) SR600 (1.6mm )GP40 (40um )GE250 (250um )GC50 (50um ) F PC (0.25mm ) GC50 (50um ) GE250 (250um ) GP40 (40um ) SR600 (1.6mm ) TMP1600 (1.6mm ) GKR160(5pcs )(0.5mm )产品叠合后每层厚度为7.33mm ,叠板层数为10层,厚度为73.3mm ,再计算每开口上下两层总计10张牛皮纸的厚度1.0mm ,每开口的厚度总计为:74.3mm 。

每开口放置产品层数依照开口高度而定。

二、工艺参数:1、建议压合温度:预压 160℃、成型 210℃、冷却 40℃;2、建议压合压力:100kg/㎝2 。

3、建议压合时间:预压 30分钟、成型恒温恒压60分钟、冷却 30分钟,合计120分钟。

三、生产中常见不良及其原因:1、气泡﹕a 、硅胶膜﹑纸板等辅材不堪使用b 、钢板不平整c 、保护膜过期d 、参数设定有误,如压力偏大预压时间过短。

e 、排版方式有误 2、压伤﹕ a 、辅材不清洁 b 、特氟龙放置问题 3、补强板移位 a 、瞬间压力过大传统备件压合曲线图102030405060708090100110120130140150160170180190200210220開機待機30min120min出料时 间温度20406080100120压力溫度1壓力1b、补强板太厚c、补强板假贴不牢(研磨品质不好)4、溢胶﹕a、辅材阻胶性不足b、保护膜毛边较严重c、参数及其排版方式有误,如快压压力过大。

软硬包施工流程及工艺培训讲义PPT图文

软硬包施工流程及工艺初稿一、施工准备1、技术准备熟悉施工图纸,依据技术交底和安全交底作好施工准备。

2、材料要求(1)软硬包墙面木框、龙骨、底板等木材的树种、规格、等级、含水率和防腐处理必须符合设计图纸要求。

(2)软硬包面料及内衬材料及边框的材质、颜色、图案、燃烧性能的等级符合设计要求及国家现行标准的有关规定,具有防火检测报告。

普通布料需进行两次防火处理,并检测合格。

(3)龙骨用白松烘干料,含水率不大于12%,厚度应根据设计要求,不得有腐朽,节疤、劈裂、扭曲的弊病,并预先经防腐处理。

龙骨、衬板、边框应安装牢固,无翘曲,拼缝应平直。

(4)外饰面用的压条分格框料和木贴脸等面料,一般应采用工厂烘干加工的半成品料,含水率不大于12%。

选用优质五夹板,如基层情况特殊或有特殊要求者,亦可选用九夹板。

(5)胶粘剂一般采用立时的粘贴,不同部位采用不同胶粘剂。

3、主要施工工具电焊机、电动机、手枪钻、冲击钻、专用夹具、刮刀、钢板尺、裁刀、刮板、毛刷、排笔、长卷尺、锤子等。

4、作业条件(1)混凝土和墙面抹灰完成,基层已按设计要求埋入木砖或木筋,水泥砂浆找平层已抹完刷冷底子油。

(2)水电及设备,顶墙上预留预埋件已完成。

(3)房间的吊顶分项工程基本完成,并符合设计要求。

(4)房间里的地面分项工程基本完成,并符合设计。

(5)调整基层并进行检查,要求基层平整,牢固,垂直度、平整度均符合细木制作验收规范。

二、施工工艺1、工艺流程基层处理吊直、套方、找规定、弹线计算用料、截面料粘贴面料安装贴脸、刷镶边油漆修整软硬包墙面2、操作工艺(1)基层处理:在结构墙上预埋木砖抹水泥砂浆找平层。

如果是直接铺贴,应先将底版拼缝用油腻子嵌平密实,满刮腻子1~2遍,待腻子干燥后,用砂纸磨平,粘贴前基层表面满刷清油一道。

(2)吊直、套方、找规矩、弹线:根据设计图纸要求,把该房间需要软包墙面的装饰尺寸、造型等通过吊直、套方、找规矩、弹线等工序。

把实际尺寸与造型落实到墙面上。

软硬结合板

三、我司所量产的六款软硬结合板 的良率统计表

序 号

华大料号

定单量 生产时间 生产良率

1 D2-005C001 17.085k 16天

75%

2 D2-005C007 2.02k 11天

85.4%

3 M3-008C0100 9.7k

13天

80%

4 M3-008C0119 7.92k 10天

• 3.10--其它特殊情况需要协商处理。

设计示意图

采用点状设计 菲林

七、一些不良品图片

硬板(FR-4)结构图片

讨论:

• 目前硬板流程有两种: • 一种采用激光切割, • 另外一种采用锣机锣槽开窗 • 激光切割的方式沉铜时不需要保护内层覆盖膜,

而锣槽开窗的方式沉铜时需要保护内层覆盖膜, 目前对策是贴红胶带保护,以后量大,还是要贴 红胶带作业?

• (一)、两层软硬结合板: • 华大料号:D2-005C001,D2-005C007 • D2-005C007set图

(二)、三层软硬结合板:

华大料号:M3-011C0119, M3-011C硬结合板

华大料号:M4-011C0390, M4-011C0436, M4-011C0753, M4-011C0754, M4-029C0164

• 3.4--外层线路菲林(GTL面和 GBL面)增加保护内层线路pcs 光学点保护点;

• 3.5--如遇到过渡区有金手指的 产品结构设计保护点;

设计示意图

pcs光学点保护 点

• 3.6--对于走图形电镀工艺的板, 图 形菲林导通孔孔环要比线路导通孔 单边≧0.075mm,同时要保证孔环 边最小间距≧0.075mm;

– 导通孔到产品硬板边缘(过渡区边缘)最小距 离为0.7mm以上,

FPC基础知识培训教材

普通的纯金,硬金就是含钴(cobalt)的金,正是因为添加了钴这

种元素,使得金层的硬度大大增加,超过150HV,以达到耐磨

要求。

第39页

表面处理规格

表面处理规格(specification for surface finish) ENIG:0.05-0.1um Flash gold:0.05-0.1um Plating gold:0.1-1um Hardness of plating hard gold:over 150HV. Immersion Ag:0.07-0.2um. Immersion Tin:0.3-1.2um Plating Tin:4-20um OSP:0.2-0.5um

覆盖膜(Coverlay)

导通孔 基材(Base material)

覆盖膜 (Coverlay)

第11页

铜箔分类

铜箔分为电解铜和压延铜

电解铜,又叫ED铜,英文全称:Electro-Deposited copper

压延铜,又叫RA铜,英文全称:Rolled Annealed copper

二者的对比: 压延铜

第34页

阻焊比较

软板既可以用油墨阻焊,也可以用覆盖膜阻焊,那么二者之间优劣对比 如何呢?请见下表:

油墨

成本 耐折性 对位精度 最小阻 最小开 特殊形状

焊桥

窗 的窗口

低

差

高 0.15mm 0.2mm 可以

覆盖膜 高

好

低

0.2mm 0.5mm 不能做

“回“形

开窗

第35页

阻焊比较

从上表可以看出,覆盖膜的耐折性是要优于油墨,所以软板上需要弯折 的部位都是用覆盖膜阻焊的。而油墨的对位精度高,焊盘密集的地方, 如BGA位置,就需要油墨阻焊了。如下图,一个板子上针对不同的部位 的特点可以采用不同的阻焊材质。

软硬结合板培训教材

*软板部分最小长度:L

0.0025”H/HOZ FLEX-CORE弯曲90度装配L>=0.25”;弯曲180度装配L>=0.40”; 0.0025”1/1OZ FLEX-CORE弯曲90度装配L>=0.30”;弯曲180度装配L>=0.50”; 0.0025”2/2OZ FLEX-CORE弯曲90度装配L>=0.40”;弯曲180度装配L>=0.70”。

H

DFM-REGAL 1 MATERIALS

* Flex core 0.0025” 标准FR4,基铜厚度按照客户SPEC,但铜箔类型一 定要是SHTE铜箔,除非客户要求2OZ以上基铜. *PP(B-stage) 为了防止树脂流到软板区域,软硬结合板压合中只选择低或 则中胶流量(Low/Medium flow)的PP,PP类型一般是 1080,106。但优先选择1080,106比较贵。当设计中需要叠合 多张PP时(超过3张时),就需要考虑用光板(无铜基板)减少 PP张数。 *非Flex core 标准的FR4,和普通硬板材料一样

*当其它层线路线宽<10mils,H>=30mils,具体见下图示意:

DFM-GERBER REVIEW

*孔距离FLEX-CORE交界线安全距离H如下: 非零件导通的via孔H>=30mils; 零件孔和工具孔H>=50mils,具体见下图示意:

软板位置开窗规则

*非FLEX内层CORE,光板,最终压合用PP窗口设计与客户 设计FLEX区域等大; *TGT3压合(将cover-lay压合到FLEX-CORE上)用的PP,我厂 通常命名为cover-coat,窗口设计需要比FLEX-CORE交界 线单边小30mils,具体见下图示意:

软硬结合板[1]

![软硬结合板[1]](https://img.taocdn.com/s3/m/b37ff134a22d7375a417866fb84ae45c3b35c231.png)

Pressing—Laser Drill—Mech. Drill – De-burr – De-smear – PTH+ Flash —Panel L16 Plate—D/F--- DES—AOI—S/M – C/M – ENIG –Pre-Routing – Laser De-cap – Laser

Routing – Routing – ET – Pressing stiffener– FQC – Packing

常见结构及工艺流程〔1+HDI 8L〕

Layer Type

solder mask L1 Foil+plating

Normal PP L2 Copper

core L3 Copper

No-Flow PP

Punch Finger--Measuring expansion Coefficient –PE Punch -- FQC

L2/L5 Board cutting (Single side FCCL Preparation)

L25

NF PP Open – Plasma – B.O. – Pressing(L2&&L34&L5) – Laser Drill –– De-smear – PTH+ Flash –Panel Plate—IL D/F – DES –UV Cut PI -- AOI —B/O

常见结构及工艺流程〔6L〕

• 2R+2F+2R :双面硬板夹软板结构

Layer Type

solder mask L1 Copper

core L2 Copper

No-Flow PP

L3 Copper PI

L4 Copper

软硬结合板简介及关键参数介绍ppt课件

塗佈法 (Casting)

Production Method

Heater PAA

濺鍍法 (Sputtering)

壓合法 (Lamination)

Chill roll PI film PAA

Heater

Vaccum Chamber

Target

Copper foil

Cross-Section

Copper foil PAA

Ube (宇部興業)

7

Material Introduction

4.全球 FCCL廠商 3L FCCL / 2L FCCL概況

Manufacturer ARISAWA TORAY Nippon Steel(新日鐵) NIKKAN Nippon Mektron(NOK) UBE(宇部興產) Mitsui Chemical(三井化學) Dupont(杜邦) 3M THINFLEX(台虹)

12

Design Rule

A. Working Panel Size

Popular Working Panel Size

18X20 inch 457.2 x 508 mm

Length Y

B. Usable area , Border (A, B) and Routing Path (C)

Structure type

Non-flow or Low-flow PP

Epoxy & Glass fiber

Thickness:15um, 25um, 40um

Release paper Adhesive PET film

10

Material Introduction

EMI material 1.‧Silver film

软硬结合板培训教材

焊接材料

了解焊锡、焊剂、助焊剂等焊接材 料的选用和使用方法。

焊接技巧

掌握焊接过程中的操作技巧,如焊 点形状、焊接时间、温度控制等, 以确保焊接质量和电路性能。

03 软件编程技术

编程语言与工具介绍

C/C语言

集成开发环境(IDE)

作为嵌入式系统开发的常用语言, C/C语言具有高效、灵活和可移植性 强的特点。

设备选型及参数设置

1 2

设备类型及功能介绍

介绍生产软硬结合板所需的各类设备,如切割机、 钻孔机、电镀设备、压合机等,并阐述其主要功 能和应用范围。

设备选型依据

分析设备选型的关键因素,如生产效率、加工精 度、设备稳定性等,并提供选型建议。

3

参数设置与调整

详细讲解各类设备的参数设置方法和调整技巧, 以确保生产过程中的稳定性和产品质量。

遵循电子设计自动化(EDA)工具的使用规范, 确保设计的一致性和可制造性。

元器件选型

根据实际需求选择合适的元器件,考虑性能、封 装、成本等因素。

原理图绘制及PCB设计

原理图绘制

使用EDA工具进行原理图绘制,注意信号流向、电源分配、地线连 接等。

PCB设计

根据原理图进行PCB设计,包括布局、布线、敷铜等步骤,遵循 PCB设计规范。

02 硬件基础知识

电路板类型与特点

01

02

03

单面板

只有一面有导电图形的电 路板,具有成本低、制造 简单的特点。

双面板

两面都有导电图形的电路 板,通过金属化孔实现层 间互连,适用于较复杂的 电路。

多层板

由多层导电图形与绝缘材 料层压合而成,具有更高 的组装密度和更复杂的电 路功能。

元器件选择与布局

PCB工艺流程之软硬结合PCB基础知识培训

PCB工艺流程之软硬结合PCB基础知识培训PCB(Printed Circuit Board,印制电路板)是电子产品中不可或缺的一部分,它承载着电子元器件,实现电路的连接和功能的实现。

在PCB的制造过程中,软硬结合是一种常用的工艺流程,它能够兼顾软件设计和硬件制造的要求,提高PCB的性能和可靠性。

下面我们将介绍软硬结合PCB的基础知识及其制造工艺流程。

软硬结合PCB的基础知识:1.PCB的基本结构:PCB通常由基板、线路、焊盘和元器件四个部分组成。

基板是PCB的基础材料,通常采用玻璃纤维增强聚酰亚胺(FR-4)材料;线路是导电的线路图案,连接各个元器件;焊盘用于安装和连接元器件;元器件是放置在焊盘上的电子元件,如芯片、电容、电阻等。

2.PCB的层次结构:PCB通常分为单面板、双面板和多层板三种类型。

单面板只有一层线路,双面板有两层线路,多层板有三层及以上线路。

多层板能够提供更复杂的线路布局和更高的集成度。

3.PCB的制造工艺:PCB的制造工艺包括准备工作、线路图案生成、成型、蚀刻、钻孔、覆膜、焊盘和元器件焊接等步骤。

其中,软硬结合PCB还需要添加软硬结合板的制作,即软板和硬板的组合。

软硬结合PCB的制造工艺流程:1.准备工作:准备PCB的基板材料和相应的线路图案设计文件。

基板材料选择需要根据实际应用场景和要求进行选择,常用的材料包括FR-4、高频板材、金属基板等。

线路图案设计文件包括PCB板的尺寸、元器件布局、线路连接等信息。

3.成型:将基板材料剪裁成符合尺寸要求的形状。

4.蚀刻:将线路图案通过化学腐蚀或激光蚀刻技术,将多余的金属材料去除,以留下所需的线路。

5.钻孔:根据设计要求,在焊盘位置和元器件位置打孔,用于后续的焊接和安装。

6.覆膜:在PCB板的表面涂覆一层保护层,用于保护线路和元器件,防止电路短路和腐蚀。

7.焊盘和元器件焊接:将焊盘和元器件焊接到PCB板上,形成电路的连接。

焊接方法可以采用传统的手工焊接、波峰焊接或表面贴装技术。

软硬包施工流程及工艺培训讲义PPT图文共57页

45、自己的饭量自己知道。——苏联

40、人类法律,事物有规律,这是不 容忽视 的。— —爱献 生

41、学问是异常珍贵的东西,从任何源泉吸 收都不可耻。——阿卜·日·法拉兹

42、只有在人群中间,才能认识自 己。——德国

43、重复别人所说的话,只需要教育; 而要挑战别人所说的话,则需要头脑。—— 玛丽·佩蒂博恩·普尔

软硬包施工流程及工艺培训讲义PPT 图文

36、如果我们国家的法律中只有某种 神灵, 而不是 殚精竭 虑将神 灵揉进 宪法, 总体上 来说, 法律就 会更好 。—— 马克·吐 温 37、纲纪废弃之日,便是暴政兴起之 时。— — ——菲 力普斯 39、一个判例造出另一个判例,它们 迅速累 聚,进 而变成 法律。 ——朱 尼厄斯

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

DFM-GERBER REVIEW

*孔距离FLEX-CORE交界线安全距离H如下: 非零件导通的via孔H>=30mils; 零件孔和工具孔H>=50mils,具体见下图示意:

软板位置开窗规则

*非FLEX内层CORE,光板,最终压合用PP窗口设计与客户 设计FLEX区域等大; *TGT3压合(将cover-lay压合到FLEX-CORE上)用的PP,我厂 通常命名为cover-coat,窗口设计需要比FLEX-CORE交界 线单边小30mils,具体见下图示意:

2

3

4

1 oz Cu foil

DFM-the numbering for sub-core/tooling

*为了便于厂内部沟通现将各半成品及相关程式命名作如下图

大致规定:

DFM-REGAL 1 MATERIALS

*外层铜箔的选择,主要考虑如下两方面:

1.铜箔厚度选择原则上按照客户SPEC,但需要考虑外层线路情况,4/4mils 线路需要考虑用HOZ或则更薄的铜箔 2.铜箔类型选择主要看外层表面到软板表面的高度H及软板部分的面积,见 下图示意: 按照新加坡高德的经验: 当H>=23.8mils时或则软板区域在整个working panel中占据的面积超过 50%时,需要用 SHTE,如果同时线宽线距是4/4mils或则更小时则 选用HOZ的RA退火铜箔,其它情况,用普通类型铜箔(HTE)即可。

H

DFM-REGAL 1 MATERIALS

* Flex core 0.0025” 标准FR4,基铜厚度按照客户SPEC,但铜箔类型一 定要是SHTE铜箔,除非客户要求2OZ以上基铜. *PP(B-stage) 为了防止树脂流到软板区域,软硬结合板压合中只选择低或 则中胶流量(Low/Medium flow)的PP,PP类型一般是 1080,106。但优先选择1080,106比较贵。当设计中需要叠合 多张PP时(超过3张时),就需要考虑用光板(无铜基板)减少 PP张数。 *非Flex core 标准的FR4,和普通硬板材料一样

*软板部分最小长度:L

0.0025”H/HOZ FLEX-CORE弯曲90度装配L>=0.25”;弯曲180度装配L>=0.40”; 0.0025”1/1OZ FLEX-CORE弯曲90度装配L>=0.30”;弯曲180度装配L>=0.50”; 0.0025”2/2OZ FLEX-CORE弯曲90度装配L>=0.40”;弯曲180度装配L>=0.70”。

软板位置开窗规则

*Cover-lay(我厂通常命名为kapton patch)尺寸设计如下: 见下图示意: X方向要比FLEX-CORE交界线单边大10mils; Y方向考虑手工作业偏差,为了保证Cover-lay100%覆盖FLEXCORE区域,要比FLEX-CORE边界线单边大15mils。

软板位置开窗规则

软硬结合板PLANNING简介

1.DFM 2.软板位置开窗规则 3.补充说明

Prepared By:QinXin Date:28/Nov/05

DFM-REGAL 1 CONSTRUCTION

Rigid Layer 1 Flex Rigid

1 oz Cu foil Low flow B-stage Blank core Low flow B-stage R/Flex C2005 C210 Medium flow B-stage Flex core : 0.0025” 1/1 Medium flow B-stage R/Flex C2005 C210 Low flow B-stage Blank core Low flow B-stage

DFM-GERBER REVIEW

*Flex-core中的导体图形距离Flex-core边缘至少25mils,具体 见下图示意:

DFM-GERBER REVIEW

*其它线路层距离FLEX-CORE交界线安全距离H如下: 当其它层线路线宽>=10mils,H>=25mils,具体见下图示意:

ห้องสมุดไป่ตู้

DFM-GERBER REVIEW

补充说明

在planning时需要考虑客户装配条件和设计是否矛盾:

*最小弯曲半径:R

计算公式:R=12x软板区域的总厚度 对于0.0025”H/HOZ FLEX-CORE R>=0.092”; 对于0.0025”1/1OZ FLEX-CORE R>=0.131”; 对于0.0025”2/2OZ FLEX-CORE R>=0.189”。

软板区域

补充说明

*压合制程,不同铜厚需要叠合的PP张数情形如下:(1)

补充说明

*压合制程,不同铜厚需要叠合的PP张数情形如下:(2)

补充说明

*按照新加坡厂的经验,为了顺利的贴装cover-lay,并保证

cover-lay尽量不进入附近非软板区域的板内,则为其开窗的 宽度至少0.098”具体见下图示意:

补充说明

*当非FLEX内层CORE的基铜厚为2OZ,用Low/Medium

Flow压合会产生空洞等缺陷,因此需要用Normal Flow的PP 预先压合一次(理论和TGT3一样),为什么不放到最终压合 去压,是因为Normal Flow的PP在压合过程中,树脂会流到 FLEX-CORE区域而引起失效。

DFM-REGAL 1 MATERIALS

* Cover-lay 软板部分用的Cover-lay选用规则如下: 当Flex-core基铜厚是HOZ时,用R/Flex C2005 C110; 当Flex-core基铜厚是1OZ时,用R/Flex C2005 C210; 当Flex-core基铜厚是2OZ时,用R/Flex C2005 C310。 Cover-lay形态是一卷一卷的,宽度分为12”和24”两种. 我厂用的Cover-lay供应商是Roger

* 冲Cover-lay用刀模设计

在planning过程中,需要优先开刀模,因为一投料马上就会到冲cover-lay工 序。 刀模可以根据Cover-lay大小设计为2连片,3连片或则更多 提供给供应商的基本信息如下: 1.实际需要的cover-lay外型图; 2.定位pin的位置及定位pin的大小,根据供应商的反馈他们最大的定位pin为 0.1181”; 3.刀口的方向,为了便于操作,按照新加坡厂的经验,建议新的料号让供应 商开刀面模具,即从刀口的方向看,外型和我们提供的图纸保持一致。

*当遇到整张cover-lay压合的modified regal-flex时,有两个

地方需要用到PLASMA 1.TGT3压合后的PLASMA主要是为了粗化Cover-lay的表面, 用来增大与其它PP的结合力; 2.钻孔后的PLASMA主要是用来除去钻孔产生的cover-lay的胶 渣。

*软硬结合板软板部分都需要有防焊开窗,保证防焊油墨不上