铝合金中的析出相

析出晶内析出相主要为β相晶界析出...

材料学专业毕业论文 [精品论文] 5A30与5083铝合金型材应力腐蚀行为的对比研究关键词:铝合金材料拉伸开裂应力腐蚀晶界分布摘要:本文采用慢应变速率拉伸(SSRT)法研究了5A30及5083铝合金型材的应力腐蚀开裂(SCC)行为并评定了它们的SCC敏感性。

借助SEM、TEM、OM、EDS、XRD、动电位扫描及阳极电流恒载荷拉伸等手段,研究了预变形量、稳定化处理、应变速率、极化电位对两合金型材SCC行为的影响规律;进而对比分析了两合金型材SCC行为的异同;从两合金型材在不同预变形量条件下的显微组织差异,分析了预变形量对两合金型材SCC敏感性影响规律的主要原因;进一步探讨了5xxx 系铝合金的SCC机理。

主要内容如下:⑴探明了预变形量、稳定化处理、应变速率、极化电位对5A30与5083铝合金型材SCC敏感性的影响规律。

结果表明,预变形量在0~15%范围内,两合金型材的SCC敏感性均随预变形量增加先减小后增大,在预变形量为10%时,SCC敏感性最小;预变形后的稳定化处理显著降低两合金型材的SCC敏感性;应变速率在10-4s-1~10-6s-1范围内,两合金型材的SCC敏感性随应变速率减小而增大;阳极极化显著增加两合金型材的SCC敏感性,阴极极化使其减小。

⑵探明了5A30与5083铝合金型材在不同条件下的断口形貌。

结果表明,两合金型材在空气中的SSRT断口形貌均呈韧窝状,具有明显的韧性断裂特征,而在3.5%NaCl溶液中的SSRT断口形貌呈解理状,具有脆性断裂特征,预变形量在0~15%范围内,断口的脆断特征随预变形量增加先减弱后增强,在预变形量为10%时,脆断特征最小;预变形后的稳定化处理使断口的脆断特征显著减弱;应变速率在10-4s-1~10-6s-1范围内,断口的脆断特征随应变速率减小而增强;阳极极化显著增强断口的脆断特征,阴极极化使其减弱。

⑶对比分析了5A30与5083铝合金型材慢应变速率拉伸SCC行为的异同。

7系铝合金析出相晶向指数

7系铝合金析出相晶向指数7系铝合金是一类具有优异性能的高强度铝合金,得到了广泛的应用。

而在研究和开发过程中,对7系铝合金的析出相晶向指数进行评估和探讨是非常重要的。

本文将从深度和广度的角度出发,对7系铝合金析出相晶向指数进行全面评估,并探讨其在铝合金研究中的重要性和应用前景。

一、7系铝合金的概述7系铝合金是以锌、镁和铜为主要合金元素的铝合金。

它们具有优异的强度、塑性和抗腐蚀性能,因此被广泛应用于航空航天、汽车、船舶和高速列车等领域。

在7系铝合金中,析出相是决定其性能的重要因素之一。

二、析出相晶向指数的概念析出相晶向指数是衡量析出相在铝合金晶体中沿晶界扩展的程度的一个参数。

它可以由晶界能和析出相与基体之间的相互作用能来计算。

较高的析出相晶向指数意味着析出相更容易沿晶界扩展,对合金的强度和塑性性能有着重要影响。

三、7系铝合金析出相晶向指数的研究进展在过去的几十年里,学者们对7系铝合金的析出相晶向指数进行了广泛的研究。

通过实验和模拟方法,研究人员已经揭示了析出相晶向指数的影响因素和变化规律。

其中包括合金的成分、加热和冷却速率、热处理工艺等。

研究结果表明,析出相晶向指数对合金的强度、韧性和蠕变性能具有显著影响。

四、析出相晶向指数在铝合金研究中的应用在铝合金的研究和开发过程中,对析出相晶向指数的精确评估和控制是非常重要的。

只有在准确理解和掌握析出相晶向指数的变化规律后,才能更好地调控合金的微观结构和性能。

与此对析出相晶向指数的研究也为合金的优化设计和性能预测提供了重要依据。

五、个人观点和理解在我看来,对7系铝合金析出相晶向指数的深入研究对于铝合金的发展和应用具有重要意义。

通过理解合金的微观结构和相互作用,可以更好地设计和控制合金的性能。

对析出相晶向指数的研究也有利于推动铝合金的材料科学和工程领域的发展。

六、总结与展望本文从深度和广度的角度对7系铝合金析出相晶向指数进行了全面评估,并探讨了其在铝合金研究中的重要性和应用前景。

6系铝合金析出相mg2si

一、概述6系铝合金是一种常用的高强度铝合金材料,在航空航天、汽车制造、建筑等领域具有广泛的应用。

其中,6系铝合金中的Mg2Si析出相对其性能具有重要影响。

本文将就6系铝合金析出相Mg2Si的形成机理、性能特点以及对材料性能的影响进行探讨。

二、Mg2Si析出相的形成机理1. Mg2Si析出相的形成路径Mg2Si析出相通常是在6系铝合金的固溶处理过程中形成的。

在固溶处理过程中,铝合金中的Mg和Si会溶解在α-Al(固溶体)中,当进行时效处理时,Mg2Si析出相会在晶粒边界或位错周围形成。

2. Mg2Si析出相的形貌结构Mg2Si析出相的形貌结构通常呈现出颗粒状或棒状,其尺寸和形貌特征会受到固溶温度和时效时间的影响。

通过合适的固溶和时效处理工艺,可以控制Mg2Si析出相的尺寸和分布,从而调节6系铝合金的性能。

三、Mg2Si析出相的性能特点1. 高强度Mg2Si析出相具有良好的强化效果,可以显著提高6系铝合金的抗拉强度和屈服强度。

2. 硬度提高Mg2Si析出相的形成可以提高合金的硬度,从而增加其抗磨损性能。

3. 热稳定性Mg2Si析出相在高温下具有良好的热稳定性,能够有效抵抗高温下的软化和失稳现象。

四、Mg2Si析出相对材料性能的影响1. 强化效果Mg2Si析出相的形成可以有效提高6系铝合金的强度和硬度,改善材料的力学性能。

2. 热稳定性由于Mg2Si析出相的形成,6系铝合金在高温条件下仍能保持较高的强度和硬度,具有良好的耐热性能。

3. 形貌结构Mg2Si析出相的形貌结构对材料的韧性、断裂韧度等性能也有一定影响,需要进一步研究和优化。

五、总结与展望6系铝合金析出相Mg2Si对材料的性能有着重要影响,其形成机理、性能特点以及对材料性能的影响值得深入研究和探讨。

在今后的研究中,可以进一步优化合金的固溶和时效处理工艺,以期获得更好的Mg2Si析出相形貌和分布特征,从而提高6系铝合金的性能和应用范围。

六、参考文献[1] 王大勇. 6系铝合金析出相Mg2Si的研究进展[J]. 有色金属科学与工程, 2019(3): 15-19.[2] 张伟, 李静. 固溶处理对6061铝合金析出相Mg2Si形貌结构及性能的影响[J]. 材料工程, 2018, (6): 99-103.七、Mg2Si析出相的形貌结构和性能调控1. 形貌结构调控Mg2Si析出相的形貌结构对材料性能具有重要影响,因此在合金的制备过程中需要对其形貌结构进行有效调控。

铝合金的析出

鋁合金的基礎分類

Al Cord:(Aluminum Company of America),JIS,DIN,BS等

A.A.代號用四位數字表示

1XXX 純鋁系99.00%以上 6XXX Al-Mg-Si合金

2XXX Al-Cu合金

7XXX Al-Zn合金

3XXX Al-Mn合金

金屬材料

吳威德

國立中興大學材料工程與科學系

中興大學先進材料研究群

鋁合金材料特性簡介

• 重量輕(比重約 2.7 g/cm3) • 塑性加工性良好(富延展性) • 熱傳導度高 • 極具美觀之條件 • 添加其他合金元素可有優異的機械性質表現 • 使用範圍廣泛

中興大學先進材料研究群

物理性質

• 面心立方晶格(FCC) • 高純度鋁熔點約660.2℃ • 導電率高 • 量輕 • 富延性 • 容易製程各種板、管、線、箔等製品

細小而又分離的兩相晶粒的存在限制了再結 晶和晶粒長大。

中興大學先進材料研究群

圖為Al–Mg–Sc–Zr 合 金之拉伸試片,在773K 拉斷後之外觀:最上層 試片為標準片。

中興大學先進材料研究群

鎂及其合金的基本特性

礦石主要有菱鎂礦海中含有0.13%Mg 鎂及其合金是HCP構造,常溫加工非常困難,溫度稍高 就會就容易加工 在空氣中加熱,鎂會快速氧化 ,粉末狀的鎂易自燃

G P [ Π ]帶:也叫做θ”相, 厚約100 Å,直徑約1500Å。

Θ相:最後安定相C u A l 2,形成Θ的階段材料會軟化。

中興大學先進材料研究群

析出組織和細晶超塑性 超塑性: • 晶粒直徑為微米級的細晶材料。 • 發生超塑性流變(晶界滑動)的溫度範圍內

對晶粒迅速粗化是不敏感的。 • 通常超塑鋁合金具有共晶或共析成分,因為

7050铝合金的异构组织

7050铝合金的异构组织

7050铝合金是一种高强度铝合金,广泛应用于航空航天领域。

它的组织和性能与热处理工艺密切相关,呈现出明显的异构特征。

1. 初始组织

7050铝合金在固溶时,合金元素如锌、铜、镁等完全固溶于铝基体中,形成单相α固溶体。

此时合金组织为单相体系,晶粒内部为过饱和固溶体。

2. 时效组织

经过固溶和淬火后,7050合金进入时效老化阶段。

在人工时效过程中,由于合金元素在铝基体中扩散能力不同,会形成一系列过渡相和平衡相。

主要有:

- GP区:由于合金元素原子团簇而形成的高度离子化区域。

- η'相:半相踪半型,是一种亚稳定相。

- η相:平衡相,为MgZn2相。

这些析出相以不同形态和分布存在于铝基体中,使合金组织形成复杂的多相异构结构。

析出相的数量、大小、分布对合金性能影响巨大。

3. 热变形组织

7050合金在高温下可发生热变形加工,如锻造、挤压等。

热变形过程中发生的动态再结晶和动态回复,使晶粒细化,同时也引入大量位错和位错结构。

因此,热变形组织呈现出细小的再结晶晶粒和大量位错

缺陷的异构特征。

7050铝合金在不同状态下都表现出明显的异构组织特征,这些组织状态直接影响了合金的力学性能和使用性能。

掌握7050合金的异构组织对于控制材料性能至关重要。

铝合金热处理t1至t6

铝合金热处理t1至t6引言铝合金热处理是制造业中常用的一种工艺,通过热处理可以改善铝合金的力学性能和耐腐蚀性能,提高产品的质量和使用寿命。

本文将介绍铝合金热处理过程中的六个阶段,即t1至t6,并详细探讨每个阶段的目的、方法和影响因素。

t1阶段:固溶处理目的固溶处理是铝合金热处理过程中的第一个阶段,其主要目的是使合金中的硬质相(例如硬化相、析出相等)溶解到基体中,从而达到均匀固溶的目的。

方法固溶处理是在固溶温度下进行的,一般为合金的固相区域。

固溶处理常用的方法有两种:急冷和慢冷。

急冷可以增加固溶度,但可能引起变形和内应力;慢冷可以减轻变形和内应力,但固溶度较低。

影响因素固溶处理的效果受到多种因素的影响,包括固溶温度、固溶时间和冷却速度等。

较高的固溶温度和适当的固溶时间可以增加溶解度,而较快的冷却速度可以提高合金的强度。

t2阶段:淬火处理目的淬火处理是铝合金热处理过程中的第二个阶段,其主要目的是通过快速冷却使合金中的溶质迅速固溶,以增加合金的硬度和强度。

淬火处理一般使用水或其他冷却介质进行。

通过快速冷却,合金中的溶质无法析出形成稳定的析出相,从而增加合金的强度。

影响因素淬火处理的效果受到多种因素的影响,包括冷却介质的选择、冷却速度和冷却时间等。

适当选择冷却介质、控制冷却速度和冷却时间可以获得理想的淬火效果。

t3阶段:弥散处理目的弥散处理是铝合金热处理过程中的第三个阶段,其主要目的是通过合金的再固溶使其组织由固溶相+重析出相变为固溶相+细小析出相,从而提高合金的强度和耐磨性。

方法弥散处理一般在较低的温度下进行,通过再固溶使合金中的析出相变得更加细小、均匀。

影响因素弥散处理的效果受到多种因素的影响,包括再固溶温度、再固溶时间和再固溶速率等。

适当选择再固溶温度和控制再固溶时间和速率可以获得理想的弥散处理效果。

t4阶段:时效处理目的时效处理是铝合金热处理过程中的第四个阶段,其主要目的是通过在适当温度下保持合金一定时间,使析出相成熟和再结晶,从而提高合金的强度和韧性。

铝合金的相变温度

铝合金的相变温度引言铝合金是一种重要的结构材料,具有低密度、高强度和良好的刚性等优点,被广泛应用于航空航天、汽车制造和建筑等领域。

在铝合金的制备过程中,相变温度是一个重要的参数,对合金的组织结构和性能有着重要影响。

本文将深入探讨铝合金的相变温度及其影响因素。

二级标题1:铝合金的相变类型铝合金的相变类型主要包括固溶相变、析出相变和再结晶相变。

三级标题1:固溶相变固溶相变是指固溶体中溶质原子在固溶体晶格中的扩散和溶解过程。

铝合金的固溶相变通常发生在高温下,通过加热使固溶体中的溶质原子溶解到基体晶格中,形成固溶体溶液。

三级标题2:析出相变析出相变是指在固溶体中,溶质原子从固溶体中析出形成新的相的过程。

铝合金的析出相变通常发生在固溶体冷却过程中,通过降温使固溶体中的溶质原子析出,形成析出相。

三级标题3:再结晶相变再结晶相变是指在固态下,晶粒的再排列和再结晶的过程。

铝合金的再结晶相变通常发生在高温下,通过加热使固态铝合金晶粒再排列和再结晶,获得新的晶粒结构。

二级标题2:影响铝合金相变温度的因素铝合金的相变温度受多个因素的影响,主要包括合金元素、合金化处理和冷却速度等。

三级标题1:合金元素合金元素是影响铝合金相变温度的关键因素之一。

不同的合金元素对铝的晶格结构和相变温度有不同的影响。

例如,添加镁元素可以提高铝的固溶相变温度,使铝合金具有更好的强度和耐热性能。

三级标题2:合金化处理合金化处理是通过加热和冷却等工艺手段改变铝合金的组织结构和相变温度。

常见的合金化处理包括固溶处理和时效处理。

固溶处理通过加热使固溶体中的溶质原子溶解到基体晶格中,改变铝合金的相变温度。

时效处理通过在固溶处理后加热和冷却,使析出相形成,进一步改变铝合金的相变温度。

三级标题3:冷却速度冷却速度是影响铝合金相变温度的重要因素之一。

快速冷却可以抑制相变的发生,使铝合金保持固溶态或高温析出相的状态。

慢速冷却则有利于相变的发生,使铝合金形成析出相或再结晶相。

铝合金调质处理

铝合金调质处理

铝合金调质处理是一种通过加热和冷却的工艺,用于改变铝合金的组织结构和性能。

调质处理可以提高铝合金的强度、硬度和耐腐蚀性能,同时保持良好的塑性和可加工性。

铝合金调质处理通常包括以下几个步骤:

1. 固溶处理(Solution Treatment):将铝合金加热到固溶温度,使合金元素溶解在铝基体中形成固溶体。

这个过程有助于消除合金中的析出物和减少晶间相的形成。

固溶处理时间和温度根据具体的合金组成和要达到的性能来确定。

2. 急冷(Quenching):将经过固溶处理的铝合金迅速冷却,以防止合金元素重新析出,并形成所谓的“过饱和固溶体”。

急冷可以通过水淬、油淬或气体淬等方式进行。

选择适当的冷却速率是关键,以确保形成细小的析出相。

3. 时效处理(Aging):通过将铝合金在较低温度下保持一段时间,使析出相逐渐形成并沉淀。

这个过程被称为时效处理,可以进一步提高铝合金的强度和硬度。

时效处理时间和温度根据合金类型和所需的性能来确定。

需要注意的是,不同的铝合金具有不同的调质处理工艺参数,因此在实际应用中需要根据具体情况进行选择和控制。

调质处理一般由专业的材料工程师或经验丰富的加工人员进行操作,以确保最佳的性能和质量。

总之,铝合金的调质处理是一种重要的工艺,通过合理的加热、

冷却和时效处理,可以显著改善铝合金的性能,满足不同领域的工程需求。

铝合金时效处理的四个阶段

铝合金时效处理的四个阶段

铝合金时效处理的四个阶段包括:溶解阶段、淬火阶段、时效阶段和再时效阶段。

1. 溶解阶段:将铝合金加热至较高温度,使其溶解成均匀的固溶体。

这一阶段的目的是为了将合金中的间隙元素和析出相完全溶解。

2. 淬火阶段:在溶解阶段结束后,立即将合金急冷至室温或较低温度。

淬火的目的是保持固溶体状态,并防止析出相的形成。

3. 时效阶段:将淬火后的合金加热至较低温度,在一定的时间内保持稳定温度。

这一阶段的目的是促使固溶体中的间隙元素重新排列,形成具有所需强度和硬度的析出相。

4. 再时效阶段:如果需要更精确控制合金的性能,可以对时效处理过的合金进行再时效处理。

再时效阶段的温度和时间可能会有所不同,以进一步调整合金的性能。

铝合金中的析出相资料

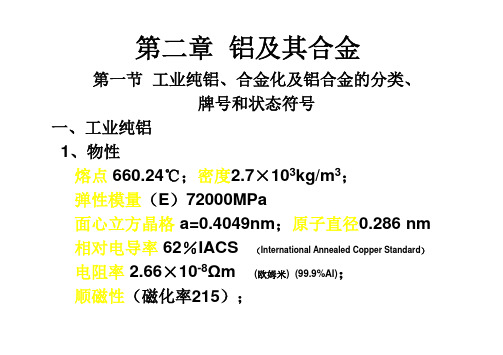

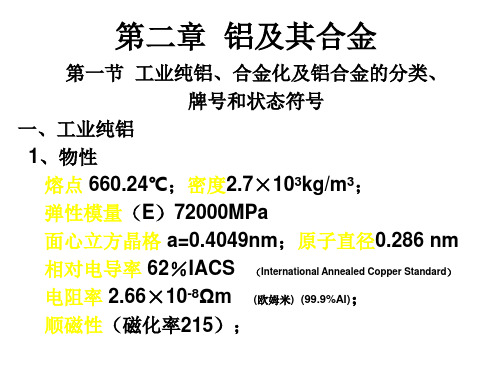

第二章铝及其合金第一节工业纯铝、合金化及铝合金的分类、牌号和状态符号一、工业纯铝1、物性熔点660.24℃;密度2.7×103kg/m3;弹性模量(E)72000MPa面心立方晶格a=0.4049nm;原子直径0.286nm 相对电导率62%IACS(International Annealed Copper Standard)电阻率2.66×10-8Ωm (欧姆米)(99.9%Al);顺磁性(磁化率215);3、化学性能•铝的化学活泼性极高,标准电极电位(-1.67伏)。

•铝在空气中表面生成5~10nm厚的Al2O3保护膜,在大气中耐蚀。

•在浓硝酸中有极高的稳定性,与有机酸及食品几乎不反应。

•在硫酸、盐酸、碱、盐中不稳定。

4、特点•质量轻•优秀的导电、传热和塑性变形性能•在大气中有良好的耐蚀性•强度低不适于作结构材料二、铝的合金化•合金化原理主要固溶强化和时效强化•固溶强化:元素溶解度大,与Al原子直径差大,例如Mg和Mn•时效强化:所加元素或形成的中间相,高温时在Al中有较大的溶解度,随温度降低溶解度急剧变小。

常加入的元素为Zn、Mg、Cu、Si、Li。

铝合金常加入的元素为Zn、Mg、Cu、Si、Li。

•在合金中可能形成:θ-CuAl2S-Al2CuMgη-MgZn2T-Al2Mg3Zn3β-Mg2Si δ-AlLiβ-Mg2Al3铝中的主要杂质:Fe、Si为了改善合金的塑性和抗蚀性,合金中常加入Mn、Cr、Zr、Ti、Cu等微量元素。

三、分类、牌号和状态符号(1)我国铝及其合金过去的分类和牌号:采用汉语拼音加阿拉伯数字表示纯铝:LG工业高纯铝;L工业纯铝变形铝合金分类及牌号:(L)(类)(序号)(状态)(2)美国变形铝合金牌号及状态牌号:用四位阿拉伯数字表示第一位数表示合金系(即加入最多的那种元素)第二位数表示原始合金或改进合金,0为原始合金,改进合金依次为1、2、3等最后两位数表示具体合金牌号,对于纯铝表示小数点后两位铝含量(1145-99.45%Al,1200-99.00%Al)目前我国变形铝合金牌号表示方法基本与美国相同,不同之处在于第二位不用阿拉伯数字,而是用英文字母:例如:7A04、7B04状态:F-加工态(热轧、挤压),不控制应变硬化量O-退火再结晶状态,强度最低、塑性最高W-固溶处理正在自然时效过程(不稳定)H-冷作硬化状态T-热处理状态应变硬化状态:H1-应变硬化。

2024铝合金在强变形过程中时效析出相的演变

3.1 从Gibbs-Thompson方程可知[8],在一个半 径为 r、厚度为t的析出相周边界面上的基体,其成 分为Ca(r)= Ca(∞)(1+2σVm/RTr),在其它条件不 变的情况下,Ca(r)值随析出相r值的变小而提高。取 r-为析出相颗粒的平均半径,与r-成平衡的基体成 分为Ca(r-) ;假设dr/dt为常数,根据资料[8]提供的

Fig.4 XRD diagram of as-aged specimens(a accumulated deformation extent of 340%;b undeformed)

2θ 20 25 30 35 40 45 50 55 60 65 70 75 80 85 90 95 100

图 5 过时效态试样 x 射线衍射图(a 累计变形 370%;b 未变形)

Fig.5 XRD diagram of as-overaged specimens(a accu- mulated deformation extent of 340%;b undeformed)

于加工硬化及晶粒细化引起的强化效果,合金硬度 将随变形量的增大呈线性上升。图 2 是试样固溶后 以不同工艺时效处理、再经不同压缩量变形后的硬 度曲线。从曲线可观察到,随变形量增大,两曲线 都出现一个硬度峰值,随后,虽然变形量增大,硬 度却呈下降趋势。这种现象用经典的金属材料强化 理论无法解释。作者认为,这是加工硬化、晶粒细 化强化、强变形导致析出粒子回归基体中使时效强 化效果减弱的综合结果。当变形量较小时,由于变 形导致的第二相回归量少,时效强化效果减弱的作 用低于加工硬化及晶粒细化强化的作用,综合结果 表现为随变形量增大硬度值上升。当变形量较大时, 由于加工硬化的效果随变形量的增大趋于平缓,而 强变形导致析出粒子大量回溶于基体中,因此时效 强化效果减弱的作用大于加工硬化及晶粒细化强化 的作用,综合结果表现为随变形量增大硬度值下降, 因此,硬度曲线出现峰值。透射电镜照片图3(a)与图 3(b)比对结果也证明,在常温下随变形量增大,已析 出的第二相粒子有明显回溶于基体中的现象。比对 图 4、图 5 中的 X 射线衍射花样同样可发现,析出相 粒子在大塑性变形后几乎全部回溶于基体中。

铝合金中的析出相 ppt课件

第二章 铝及其合金

第一节 工业纯铝、合金化及铝合金的分类、 牌号和状态符号

一、工业纯铝 1、物性 熔点 660.24℃;密度2.7×103kg/m3; 弹性模量(E)72000MPa 面心立方晶格 a=0.4049nm;原子直径0.286 nm 相对电导率 62%IACS (International Annealed Copper Standard) 电阻率 2.66×10-8Ωm ; (欧姆米) (99.9%Al) 顺磁性(磁化率215);

表示方法基本与美国相同,不同之处在于第 二位不用阿拉伯数字,而是用英文字母:

例如:7A04、7B04

状态:

F-加工态(热轧、挤压),不控制应变硬化量 O-退火再结晶状态,强度最低、塑性最高 W-固溶处理正在自然时效过程(不稳定) H-冷作硬化状态 T-热处理状态

应变硬化状态:

H1-应变硬化。 H2-应变硬化加不完全退火。 H3-应变硬化稳定处理。 H112-加工过程的应变硬化(不控制应变量)。 H321-加工过程的应变硬化(控制应变量)。 H116-特殊应变硬化。

有时加:Ti细化铸态晶粒

Be提高氧化膜的致密性,防止Mg的烧损。

典型合金的化学成分:

LY12(相当2024)Al-4.3Cu-1.5Mg-0.6Mn

LY11(相当2017)Al-4.3Cu-0.6Mg-0.6Mn

LY2

Al-2.9Cu-2.2Mg-0.6Mn

4、硬铝的热处理

除生产工序中的热处理外,硬铝的主要热处理是淬火时效

θ:CuAl2 S:Al2CuMg T:Mg32(CuAl)49

Al-Si_合金表面析出行为及调控机制

第47卷第6期燕山大学学报Vol.47No.62023年11月Journal of Yanshan UniversityNov.2023㊀㊀文章编号:1007-791X (2023)06-0506-13Al-Si 合金表面析出行为及调控机制王健东1,杨兴铭1,杨寿奎2,MATEO Carlos Garcia 3,CARABALLO Isaac Toda 3,于㊀皓2,∗,徐㊀伟2(1.东北大学材料科学与工程学院,辽宁沈阳110819;2.东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳110819;3.西班牙国家冶金研究中心物理冶金系,西班牙马德里28040)㊀㊀收稿日期:2022-07-24㊀㊀㊀责任编辑:唐学庆基金项目:国家重点研发计划资助项目(2021YFB3702502);国家级大学生创新创业训练计划资助项目(211346);中央高校基本科研业务专项资金资助项目(N2124001)㊀㊀作者简介:王健东(2001-),男,辽宁葫芦岛人,主要研究方向为合金的表面析出行为;∗通信作者:于皓(1991-),男,山东泰安人,博士,主要研究方向为新型自修复合金的计算设计及应用,Email:yuhao@㊂摘㊀要:表面处理在合金制备过程中应用广泛,其中通过调控表面析出行为来改变表面性质是一种简单易操作的合金表面处理方式㊂然而目前合金表面析出形核及长大的影响因素不明,制约了析出行为调控的有效实现㊂本文基于Al-Si 合金体系,分别通过改变表面粗糙度及表面应力状态的处理方式,以及分步退火工艺及直接退火工艺的热处理方法,系统性地研究了不同表面状态及不同热处理工艺对表面析出热动力学的影响规律及机制㊂实验结果表明,直接退火工艺下,表面析出相沿平行于表面方向及垂直表面方向的析出行为与表面粗糙度及应力状态的分布并无明显关联㊂而在分步退火工艺下,表面析出相表现出显著的沿划痕内部㊁压痕边部等大曲率表面特异性生长的趋势㊂对析出行为定量统计以及热动力学机制的分析指出,表面析出相的形核热力学并未受到表面曲率改变的显著影响,而其长大速率在大曲率表面处有较为明显的提高㊂此现象的发现与机制的阐释可为表面析出行为的定量调控提供指导㊂关键词:析出相;表面粗糙度;表面应力;热动力学中图分类号:TG146.2+1㊀㊀文献标识码:A㊀㊀DOI :10.3969/j.issn.1007-791X.2023.06.0040㊀引言表面处理在合金制备过程中应用十分广泛㊂由于其特殊的物理化学性质,合金的表面直接影响其耐蚀性㊁耐磨性㊁疲劳寿命等性能[1-5],并且在反射性㊁润湿性和生物相容性等功能特性方面也有重要影响㊂目前已开发出一系列表面处理工艺,以满足服役过程中对材料表面性能的要求㊂现有的表面工程及处理技术有:表面淬火㊁表面硬化㊁电镀㊁化学镀㊁离子镀㊁热喷涂㊁激光熔覆㊁气相沉积㊁辉光等离子渗㊁激光表面合金化㊁合金表面析出等[6-14]㊂然而现有的全部表面处理工艺几乎均作为材料制备过程中的一个独立的加工步骤,并且通常还包括添加来自外部来源的材料如油漆㊁碳㊁氮㊁锌等[15-22]㊂在加工过程中增加一个单独的步骤通常会导致加工成本的大幅提升,同时还会产生更多的能源消耗以及污染物排放㊂作为一种表面改性的新工艺,调控表面析出能够非常有效地对合金的表面性能进行改良,并且由于其只需要进行相对简单的工序即可实现合金表面的改性,因此有望整合到合金整体处理工艺中,达到简化操作流程㊁节约加工成本的目的[23]㊂然而目前为止,影响表面析出的主要因素与机制方面的研究较少,这就导致难以精准地对表面析出行为进行预估与调控㊂Feng 等人发现在Al-Cu-Mg 合金自然时效的过程中,由于管扩散的激活能相对于体扩散更低,并且位错运动可能将溶质原子从内部携带到表面,因此位错可以促进第6期王健东等㊀Al-Si合金表面析出行为及调控机制507㊀溶质向表面的扩散,进而促进表面析出[24]㊂Xia等人也发现,在GW103K合金中,经过表面机械研磨处理引入位错后,析出相在表面的形核功减小,形核率增大,在相同的热处理工艺下会出现更多的表面析出[25]㊂Jepson等人发现在双相不锈钢合金中,在一定的热处理时间和温度下,材料表面σ相的形成速率发生了变化,表面越粗糙,析出深度越大[26]㊂Krishna等人发现通过对AA2219合金引入宏观压痕以产生局部表面变形后再进行时效处理,可以提高表面变形区的析出速率,使材料内部基体达到峰时效的同时表面变形区达到过时效状态,在不牺牲合金整体强度的前提下提高表面的耐蚀性[27]㊂以上研究已初步表明,表面析出的热动力学可能受表面粗糙度及应力分布的影响㊂此外,表面析出本质上仍为固溶原子受化学驱动力驱动脱溶行为,其析出行为决定于材料的热力学状态,因此通过调节热处理工艺促进表面偏析行为的方法可以实现表面析出的有效调控㊂Chen等人通过试验发现在6061铝合金中,热处理工艺对表面析出的形态以及动力学有较大影响㊂将合金在570ħ固溶处理2h后以50ħ/min的速度冷却至450ħ并保温15min后淬火(分步退火工艺),其表面析出物的形态表现为分枝状,分布均匀,相对于原始表面凸起,呈现出三维形态㊂改变保温温度后,在一定温度范围内,随着时效温度的降低,析出物的数量密度增加,平均尺寸减小[23]㊂通过采用分步退火工艺进行热处理使合金产生表面偏析从而改变表面析出形成的热动力学条件,促进表面析出的形成[28-32]㊂因此,表面析出行为受热处理工艺的影响十分显著㊂总结来说,已有研究目前已形成了表面析出可能与表面粗糙度㊁表面应力及热处理工艺相关的表观结论,然而影响表面析出的热动力学机制尚并不明确,制约了其定性/定量调控的实现㊂为探索合金不同表面状态及不同热处理工艺对合金表面析出的影响规律及机制,本文选择Al-Si二元合金为原型合金,通过机械磨损改变合金表面的粗糙度,通过显微硬度计引入压痕使样品表面部分区域产生表面应力,同时采用分步退火与直接退火两种不同的热处理工艺进行对比试验,分别研究了不同的热处理工艺㊁表面应力和表面粗糙度对表面析出过程的影响,以揭示不同表面处理方法对表面析出热动力学的影响机制,为表面析出行为的调控提供指导㊂1 实验本文选择的代表性合金体系为Al-1.12%(质量分数)Si二元合金,选择纯度为99.99%的高纯铝及纯度为99.99%的高纯硅为原料,以排除杂质元素对表面析出行为的影响㊂通过真空感应熔炼和锻造获得特定尺寸的原型合金锭㊂使用Thermo-Calc热动力学软件的TCAL6数据库,计算Al-1.12%(质量分数)Si合金的热平衡相图(图1 (a)),确定其单相区温度范围为540ħ~600ħ,为获得具有过饱和固溶度的基体,需要先将合金在550ħ下保温5h以实现成分均一化㊂将均一化后的样品水冷淬火,得到常温下处于过饱和状态的单相合金,基于此对此样品应用不同方法进行处理,以观察其表面析出行为㊂为实现对合金表面析出行为的原位观测,本文使用VL2000DX型高温激光共聚焦显微镜对样品进行热处理及表征㊂在加热前将腔体抽真空至10-3Pa,以尽可能减少气氛对表面析出的影响㊂为了防止升降温过程中Si的富集与第二相的析出影响实验结果,需要快速升降温以减少样品位于两相区的温度范围的时间,因此实验的升温速率设置为150ħ/min,由高温降到室温的降温速率均设置为250ħ/min㊂首先由Al-1.12%(质量分数)Si合金热平衡相图,得知在平衡状态下,Al-1.12%(质量分数)Si 合金在540ħ时为单一FCC基体相,在540ħ以下位于基体+富Si相的双相区㊂因此,确定了热处理温度分别为540ħ与450ħ㊂为了对比不同热力学状态对表面析出行为的影响,本文设置了两种不同的热处理工艺,一种为分步退火工艺(图1(b)),即先将样品以150ħ/min的升温速率加热至540ħ保温30min后,再以50ħ/min的降温速率降温至450ħ,分别保温5min或30min,最后以250ħ/min的降温速率降温到室温㊂另一种为金属热处理常用的直接退火工艺(图1(c)),即将样品以150ħ/min的升温速率加热至540ħ后分别保温5min或30min后,以250ħ/min的降温速率降温到室温㊂在热处理之前,还需要在同一样品的两个区域508㊀燕山大学学报2023分别引入两种不同的表面处理工艺㊂一种是用5000#砂纸在已机械抛光的合金表面引入划痕,以产生不同的表面粗糙度,另一种是用显微硬度计在已机械抛光的合金表面压出压痕以引入表面应力㊂旨在通过控制变量的方法研究合金表面应力㊁表面粗糙度和热处理工艺对表面析出过程的影响㊂图1㊀合金热平衡相图及热处理工艺图Fig.1㊀Thermal equilibrium phase diagram and heat treatment process diagram of alloy㊀㊀在样品经表面处理与热处理后,为定量化表面析出行为,需同时对析出相沿平行于样品经处理的表面方向以及该表面的垂直方向的析出行为进行表征㊂具体如图2所示㊂采用表面镀镍的方法观测析出相沿垂直表面的截面处析出形貌㊂电镀实验所用镀液为电镀冲击镍镀液,主要成分为氯化镍与盐酸㊂将样品连接直流脉冲电源的正极,镍板连接负极后样品与镍板同时放入电镀液中在3V电压下电镀10min㊂图2㊀不同表面处理方法示意图Fig.2㊀Schematic diagram of different surface treatment methods㊀㊀使用OLS4100型3D测量激光显微镜测量试样表面物理形貌及粗糙度,并利用Abaqus有限元模拟压痕的应力集中区域㊂同时使用BX53MRF型奥林巴斯金相显微镜与JEOL JXA-8530F场发射电子探针,对样品不同区域析出相沿平行于表面方向及垂直于表面方向的形貌与元素分布等显第6期王健东等㊀Al-Si 合金表面析出行为及调控机制509㊀微特征进行表征㊂2㊀结果与讨论2.1㊀表面处理方法使用3D 测量激光显微镜对引入划痕前㊁后的表面粗糙度进行分析㊂图3(a)㊁(b)分别为样品表面抛光前后激光共聚焦粗糙度分布图,通过计算垂直于划痕方向的线粗糙度可知抛光后合金表面的线粗糙度为R a =0.0072μm,表面处理后合金划痕处线粗糙度为R a =0.9624μm,造成了显著的粗糙度差异,可以对比不同表面粗糙度对析出行为的影响㊂图3㊀样品表面粗糙度分布Fig.3㊀The surface roughness distribution of the samples㊀㊀图4为使用Abaqus 有限元模拟引入压痕的表面应力与应变分布的结果㊂图4中大图为压痕的应力分布,右上角小图为压痕的等效应变分布㊂采用隐式计算,设定铝合金基体屈服强度30MPa,弹性模量为70GPa,密度为2700kg /m 3,网格采用C3D8类型网格,网格间距0.003mm,模拟区域40μm ˑ40μm㊂由有限元模拟应力分布的结果可知,压痕中心处㊁棱边处及四边的中心处为应力集中区域,如图中箭头标记区域所示㊂而右上图等效应变的分布结果表明,压痕的棱边处及压痕中心位置为等效压应变的集中分布区域㊂压痕实验造成表面应力集中的区域与应变集中的区域高度重合㊂因此,表面应力/应变集中区域附近的表面析出行为将为接下来研究表面析出行为的重点关注区域㊂图4㊀压痕表面应力应变分布模拟图Fig.4㊀Simulation of stress and strain distributionon the indentation surface2.2㊀截面处理方法为了定量表征不同热处理工艺下析出自样品表面向基体内部的析出规律,在经热处理与表面处理后的样品表面镀镍,随后将样品沿垂直表面方向用砂纸打磨到一定深度后抛光至OPS 级,以便观察表面析出沿截面方向析出行为㊂镀镍后样品垂直截面如图5所示,镀层的厚度约为9.46ʃ1.86μm㊂对于表面处理后的样品表面,由于热处理工艺以及表面处理方式的不同,析出相沿平行于表面方向的析出行为也各不相同,因此需对不同热处理工艺以及表面处理方式的样品分别进行表征研究㊂但实验结果表明,与表面析出行为不同的是,析出相在垂直截面的析出行为仅受热处理工艺的影响,而在划痕与压痕垂直截面处的形貌并无明显差别㊂即不同表面处理方式对析出相垂直表面方向析出行为的影响不大㊂因此本文以划痕为例,对析出相沿垂直表面方向的析出行为510㊀燕山大学学报2023进行了表征㊂图5㊀镀镍后样品垂直截面图Fig.5㊀Vertical cross section of the sample after nickel plating2.3㊀不同处理工艺下的表面析出行为2.3.1㊀表面划痕处理将样品使用分步退火工艺进行热处理,并分别在450ħ下保温5min 与30min,处理后对样品表面使用光学显微镜对样品划痕区域进行观察,得到的图像分别如图6(a)与图6(c)所示;利用电子探针背散射电子成像,获得两样品划痕区域垂直界面的形貌图,如图6(a)与图6(c)中小图所示;同时使用电子探针对样品进行成分扫描来确定样品划痕区域表面和垂直截面的Si 元素的面分布,其结果如图6(b)与图6(d)所示㊂保温5min后,表面析出的析出相尺寸呈双峰分布,较大的析出相尺寸平均为11.77μm 2,形态为树枝状;较小的析出相的尺寸平均为0.23μm 2,形态为等轴状㊂划痕处树枝状析出相与等轴状析出相的分布相较于无划痕处并无差异,二者分布相对均匀,并且划痕处树枝状析出相出现沿划痕方向生长的趋势;划痕处与无划痕处的Si 浓度面分布也无明显差异,在个别部位出现富Si 区沿划痕方向扩张的趋势㊂而对于该样品的垂直截面,析出相并未表现出特异性分布,形态呈椭圆状,生长深度约为0.72μm㊂保温30min 后,表面析出的析出相尺寸仍呈双峰分布,但与保温5min 的样品相比,较大的树枝状的析出相尺寸明显增大,平均达44.25μm 2;较小的析出相的尺寸变化不大,平均为0.18μm 2,但数量明显减少㊂其垂直截面析出相仍未出现特异性分布,形态仍为椭圆状,但其深度相较于保温5min 的样品明显增长,为1.19μm㊂与保温5min 的样品差异较大的是:随着保温时间的延长,处于无划痕区域的析出相占总析出相的比例明显减少㊂析出相的形态相较于5min 时也有所不同,在形成了较大尺寸的树枝状析出相的同时,绝大部分的析出沿划痕生长,同时富Si 区明显沿划痕方向扩张;并且划痕内析出相的分支较无划痕处析出相更少,甚至没有分支㊂产生这种现象的原因有可能是析出相处于无划痕处的一些分支重新固溶到了基体中,使得部分析出相的分支数减少;也有可能是析出相沿划痕方向的生长速率大于其他方向分枝的生长速率,因此两个甚至多个析出相沿划痕方向的分支连接到一起,使得总体的分枝数减少㊂总体来说,相较于无划痕处,在树枝状析出相长大的过程中会优先在有划痕的地方生长,划痕的引入显著影响了表面析出的分布与长大动力学㊂将样品使用直接退火工艺进行热处理,并分别在450ħ下保温5min 与30min㊂处理后对样品表面划痕区域使用光学显微镜进行观察,得到的图像分别如图7(a)与图7(c)所示;利用电子探针背散射电子成像,获得两样品划痕区域垂直界面的形貌图,如图7(a)与图7(c)中小图所示;同时使用电子探针对样品进行面扫描来确定划痕区域表面和垂直截面的Si 元素的面分布,其结果如图7(b)与图7(d)所示㊂可以看出,保温5min后,相比于分步退火工艺得到的析出相,直接退火工艺得到的析出相尺寸较为均匀,平均尺寸为0.44μm 2,形态为等轴状,其分布与划痕位置无明显关联;划痕处与无划痕处的Si 浓度面分布也无明显差异㊂而对于垂直截面,析出相并未出现特异性分布,呈现类似表面析出的等轴状,其生长深度约为0.5μm㊂保温30min 后,析出相尺寸略有增长,平均尺寸为0.56μm 2,但仍未出现双峰分布现象,且形态仍为等轴状,在划痕内部与无划痕处析出相的分数大致相同,划痕处与无划痕处的Si 析出也无明显差异,并未呈现特异性分布㊂其垂直截面析出相仍未出现特异性分布,形态仍为等轴状,但其生长深度相较于保温5min 的样品明显增长,为0.79μm㊂综上所述,直接退火工艺得到的析出相与划痕位置无明显关联㊂但相比于保温5min 的样品,保温30min 的样品的划痕附近的析出相出现了一定的沿着划痕生长的趋势㊂第6期王健东等㊀Al-Si 合金表面析出行为及调控机制511㊀图6㊀分步退火工艺下划痕样品的表面与基体析出相形貌与Si 元素分布Fig.6㊀Morphology of surface and matrix precipitation and distribution of surface and matrixSi element under the stepwise annealing process of scratched samples图7㊀直接退火工艺下划痕样品的表面析出相形貌与Si 元素分布Fig.7㊀Morphology of surface and matrix precipitation and distribution of surface and matrixSi element under the direct annealing process of scratched samples512㊀燕山大学学报20232.3.2㊀表面压痕处理将样品使用分步退火工艺进行热处理,并分别在450ħ下保温5min 与30min㊂处理后对样品压痕区域表面使用光学显微镜进行观察,得到的图像分别如图8(a)与图8(c)所示;用电子探针对压痕区域进行面扫描来确定样品表面的Si 元素面分布,其结果如图8(b)与图8(d)所示㊂根据图4的应力分析,将应力集中区域标记为图8(a)与图8(c)中的标记区域㊂保温5min 后,表面析出的析出相尺寸呈与图6(a)类似的双峰分布,较大的形态为树枝状的析出相尺寸平均为14.93μm 2;较小的形态为等轴状的析出相的尺寸平均为0.33μm 2㊂相较于无压痕区域,压痕的应力集中区域并未出现析出相特异性分布的特点;Si 元素也未在压痕的应力集中区域特异性富集㊂保温30min 后,表面析出的析出相尺寸仍呈双峰分布,但与保温5min 的样品相比,较大的树枝状的析出相尺寸明显增大,平均达55.47μm 2;较小的析出相的尺寸变化不大,平均为0.35μm 2,但数量明显减少㊂保温30min 后样品表面析出相的分布与保温5min 的样品类似,其分布与压痕处的应力集中并无明显关联;Si 元素的面分布也与压痕的应力集中区域无明显关联,在整个表面呈平均分布㊂图8㊀分步退火工艺下压痕样品的表面析出相形貌与表面Si 元素分布Fig.8㊀Morphology of surface precipitation and distribution of surface Si element under thestepwise annealing process of indented samples㊀㊀将引入样品使用直接退火工艺进行热处理,并分别在450ħ下保温5min 与30min㊂处理后对样品压痕区域表面使用光学显微镜进行观察,得到的图像分别如图9(a)与图9(c)所示;用电子探针对压痕区域进行面扫描来确定样品表面的Si 元素面分布,其结果如图9(b)与图9(d)所示㊂压痕的应力集中处为图9(a)与图9(c)标记区域㊂保温5min 后,析出相的尺寸分布与图7(a)类似,尺寸较为均匀,并未出现双峰分布,平均尺寸为0.46μm 2,形态为等轴状㊂相比于无压痕区域,压痕的应力集中区域并未呈现出特异性分布的特点;Si 元素也未在此区域特异性富集㊂保温第6期王健东等㊀Al-Si 合金表面析出行为及调控机制513㊀30min 后,析出相尺寸略有增长,平均尺寸为1.35μm 2,但仍未出现双峰分布现象,且形态仍为等轴状,分布同保温5min 类似,并未呈现出在压痕应力集中区域特异性分布的特点㊂图9㊀直接退火工艺下压痕样品的表面析出相形貌与表面Si 元素分布Fig.9㊀Morphology of surface precipitation and distribution of surface Si element under thedirect annealing process of indented samples3 讨论综上,通过对图6~9中表面析出相形貌的对比,可以看出,用分步退火工艺处理的样品在保温30min 后树枝状表面析出相的平均尺寸由保温5min 后的11.77μm 2增长到44.25μm 2,增加了32.48μm 2,平均尺寸显著增大,经分步退火工艺处理的样品更能反映出表面析出相的长大特点㊂而用直接退火工艺处理的样品表面析出相在保温5min 后的尺寸仍为0.44μm 2的亚微米量级,并在保温30min 后的平均尺寸仅增长到0.56μm 2,平均尺寸无明显变化,经直接退火工艺处理的样品更能反映出表面析出相的形核特点㊂统计了经两种热处理工艺后样品表面各区域析出相所占面积分数,如图10所示㊂在分步退火工艺下,其自由表面区域析出相的面积分数如图10(a)的方形点所示,保温5min 后样品表面无划痕处析出相所占面积分数为8.87%,保温30min后面积分数增长至10.47%,增长了1.60%㊂划痕区域析出相面积分数如图10(a)的实心柱状图所示,其在保温5min 与保温30min 后所占面积分数分别为10.81%与34.94%,后者相较前者增长了24.13%㊂压痕区域的析出面积分数如图10(a)的阴影柱状图所示,由5min 时的8.54%增长到30min 时的11.22%,涨幅为2.68%㊂归纳分析后可知,用分步退火工艺处理并保温5min 后,样品表面压痕处与基体处析出相所占面积分数几乎相等,而划痕处析出相所占面积分数略大于二者;保温30min 后,样品表面压痕处与基体处析出相所占面积分数差异仍然较小,但划痕处析出相所占面积分数约等于基体处的3倍;从保温5min到保温30min 析出相所占面积分数的涨幅来看,压痕处的数值略高于基体处,二者整体差异较小,514㊀燕山大学学报2023而划痕处的数值远大于前二者㊂以上结果说明在保温足够长时间后,析出相明显在划痕处聚集,析出相有沿划痕长大的显著趋势,表面粗糙度的改变会对表面析出的长大行为产生显著影响;而析出相在有应力集中的压痕区域和基体处分布无明显差异,说明应力对表面析出相的长大无明显影响㊂而在直接退火工艺下,样品自由表面处析出相㊁表面划痕处析出相㊁表面压痕处析出相所占面积分数分别如图10(b)中的方形点㊁实心柱状图与阴影柱状图所示,在保温5min 的情况下分别为4.01%㊁4.15%㊁5.11%;在保温时间延长至30min时增长至6.52%㊁7.02%㊁7.65%,涨幅为2.51%㊁2.87%㊁2.54%㊂归纳分析后可知,保温5min 后,样品表面划痕与压痕处的析出相所占面积分数均略高于基体处;保温30min 后,划痕与压痕处的析出相所占面积分数同样均略高于基体处,但三者差异很小㊂考虑到在保温5~30min 的过程中析出相发生了一定程度的长大,因此保温5min 的数据更能反映表面处理工艺对析出相形核的影响㊂保温5min 后样品表面划痕㊁压痕与基体处的析出相所占面积分数相差较小,说明划痕与压痕对析出相的形核并无明显促进作用㊂图10㊀不同热处理工艺下表面析出相面积分数Fig.10㊀Area fraction of surface precipitation under different heat treatment processes㊀㊀定量统计的结果表明,分步退火工艺保温5min 与30min 后,样品表面析出相在划痕区域的面积分数显著大于其他两区域,其随保温时间延长而增长的幅度相比于其他两区域也显著提升㊂同时通过对图6~图9的观察后发现:除直接退火工艺下保温5min 的样品外,其余样品的表面析出相均出现了一定的沿划痕以及压痕的四边和棱边长大的趋势长大的趋势㊂对于这种特异性析出行为,本文将在后续的讨论中给出了定量化描述㊂对于样品垂直截面,由图6与图7可知,析出相并未呈特异性分布,但在不同热处理工艺下析出相尺寸发生了一定的变化㊂因此,统计了两种热处理工艺下析出相沿垂直截面的析出深度,如图11所示㊂其中实心柱状图表示分步退火工艺下析出相沿垂直截面的析出深度,保温5min 时析出深度为0.72μm,保温30min 时析出深度为1.19μm㊂阴影柱状图则表示在直接退火工艺下析出相沿垂直截面的析出深度,在保温5min 与保温30min 的情况下分别为0.50μm 与0.79μm㊂由此可见,析出相随保温时间延长沿垂直截面逐渐向基体内生长,同时分步退火工艺下的析出向沿截面的析出行为相较于直接退火工艺下的更为明显㊂综合考虑图6~图11的实验结果,将分步退火工艺及直接退火工艺下划痕表面及压痕表面析出行为的机制总结如图12所示㊂右侧的Si 含量分布图展示了不同处理工艺后截面处Si 元素在近表面的富集情况㊂图12(a)表明,与直接退火工艺相比,在分步退火工艺后引入划痕的表面具有更高含量的Si 元素表面偏析行为,这主要是由于。

铝合金材料的显微组织与力学性能研究

铝合金材料的显微组织与力学性能研究铝合金是一种常见而重要的金属材料,其具有良好的机械性能和广泛的应用领域。

在铝合金的研究中,显微组织与力学性能之间的关系一直是一个重要的研究方向。

本文将从显微组织和力学性能两个方面探讨铝合金材料的研究进展和相关问题。

一、铝合金的显微组织研究铝合金的显微组织主要由晶粒、相分布和晶界等组成。

晶粒是组成铝合金材料的基本单元,晶粒的尺寸和形态与材料的力学性能密切相关。

随着材料制备方法和热处理工艺的不同,铝合金的晶粒尺寸和形态会发生变化。

研究表明,晶粒尺寸越小,材料的强度和硬度越高,但韧性和塑性会相应降低。

相分布是指铝合金中不同相的分布情况。

铝合金中常见的相有析出相、溶固相和沉淀相等。

这些相的存在与晶粒的尺寸、形态和分布密切相关。

相分布的研究有助于了解铝合金的相变和相互作用规律,从而指导制备和改性铝合金材料。

晶界是晶粒之间的界面区域,是铝合金中的强度和韧性的重要因素。

晶界的特征和稳定性决定材料的抗拉强度、断裂韧性和疲劳寿命。

研究表明,晶界的结构、平衡和迁移行为对铝合金材料的性能具有重要影响。

因此,晶界的研究对于理解铝合金的显微组织演化和力学性能提升具有重要意义。

二、铝合金的力学性能研究铝合金的力学性能包括强度、硬度、韧性和塑性等参数。

随着显微组织的改变,铝合金的力学性能也会相应变化。

强度是材料抵抗变形和断裂的能力,与晶粒尺寸、相分布和晶界特性等因素密切相关。

硬度是材料抵抗切削和磨损的能力,与晶粒大小和晶界特征有关。

韧性是材料抵抗断裂和剪切的能力,主要受晶界和析出相的影响。

塑性是材料变形和变型的能力,也与晶界的稳定性和迁移性有关。

为了提高铝合金材料的力学性能,研究人员通过改变制备方法、热处理工艺和合金配方等途径进行了大量的研究。

针对不同应用领域的需求,开发出了一系列具有优异力学性能的铝合金。

同时,利用计算模拟方法对铝合金进行力学性能预测也成为了研究的热点。

这些研究工作为铝合金的应用提供了重要的理论和实践基础。

铝合金中的析出相

Al-Mn和Al-Mg Al-Cu-Mg Al-Mg-Si-(Cu) Al-Zn-Mg-Cu 其它

(2)美国变形铝合金牌号及状态

牌号: 用四位阿拉伯数字表示

第一位数表示合金系(即加入最多的那种元素) 第二位数表示原始合金或改进合金,0为原始合金, 改进

合金依次为1、2、3等 最后两位数表示具体合金牌号,对于纯铝表示小数点后两位

通常加入的微量元素: Mn 0.2~0.45%,显著提高SCR,增加淬火敏感性,产生剥落腐蚀。 Cr ≤0.3%, 显著提高SCR,增加淬火敏感性,产生剥落腐蚀。 Zr 0.15~0.3% 细化晶粒,提高可焊性。 Ti ≤0.2%, 细化晶粒,提高可焊性。 Cu ≤0.25%, 显著提高SCR,降低可焊性。

高强硬铝: LY12: 强度最高,应用最广,用于制造主要受力件。 板材:飞机蒙皮、壁板。 型材:飞机隔框、翼肋、长桁

耐热硬铝: LY2: 较好的高温性能,用于制造在较高温度(150~250℃) 下工作的构件,如航空发动机内的压气机叶片。

二、超硬铝 (Al-Zn-Mg-Cu系合金)

超硬铝是在Al-Zn-Mg合金基础上加Cu发展起 来的,它的强度超过硬铝,可达600~700MPa, 所以称超硬铝。第二次世界大战后,才开始大批生 产和应用。 调质的45钢:σb=780~850 MPa

不同合金自然时效硬化的能力和速度不同。

5、硬铝的性能和用途

按强度和用途分为:铆钉、中强、高强和耐热硬铝四大类 铆钉硬铝: LY1、 LY4 、LY9 、LY10,以线材供应。 LY1(剪切强度196 MPa)和LY10(剪切强度265 MPa) 自然时效状态工艺塑性良好,铆接时间不受限制。 LY4(剪切强度286 MPa)和LY9属于高强铆钉硬铝, 在淬火后规定时间内铆接,LY4在2~6h内铆接, LY9在20min内铆接。 中强硬铝: LY11:塑性好,以板、棒、型材应用于各种工业, 在航空工业中主要用于模锻螺旋桨叶。

铝合金时效过程

铝合金时效过程85-3顾景诚—、前言铝合金时效现象是在1906年由德国的Wilm发现的。

他在九月一个星期六的上午将AI-4%Cu-0. 5%Mg合金于水中淬火后,下午进行硬度测定,过了星期天,星期一上午继续测定硬度,发现硬度显著增加,原以为硬度计失灵,但是,反复验证结果总是一样。

Wilm将此结果于1911年以《含镁铝合金的物理冶金学研究》为题发表出来。

从此以后,人们对铝合金时效现象做了大量研究工作。

时效处理已成为铝合金强化的重要手段。

今天,铝合金材料应用这样广泛,成为仅次于钢铁,而且正以它无与伦比的优点来代替木材、铜材、钢铁等,都应当归功于时效现象的应用。

经过半个多世纪,各国学者共同努力,对各种铝合金系的析出行为、析出理论、析出与合金性能的关系,做了大量研究工作。

尤其是随着现代科学技术的发展、电子显微技术、电子微区分析、热差分析、X射线衍射技术的应用,对析出相的形核、成长、长大做出了定量研究,使我们对时效现象的本质有了进一步认识。

最近,日本高桥恒夫等用高能电子显微镜对铝铜合金的时效过程的晶格直接摄影, 摄取了GP(1)区和GP(2)区的结构。

但是,从各国开发新结构铝合金材料来看,利用时效现象来提高时效硬化型铝合金的性能也并非顺利,这说明对铝合金时效现象本质应做进一步探讨。

作者于1983年7月在沈阳听了日本高桥恒夫教授关于铝合金时效析出问题的讲座。

高桥先生介绍了他们试验室的最新研究成果和有关铝合金时效析出的现代理论。

结合其他一些文献现将讲座主要内容介绍如下。

二、过饱和固溶体的结构在变形铝合金范围内,合金成分基本上处在Q-AI的固溶体范围内。

对于时效型变形铝合金,它们的成分在室温和略高温度下都稍微超过它的固溶极限,而在高于某一温度却小于固溶极限,也就是说在这一温度之上呈固溶状态。

将高温的固溶状态通过强制冷却,在常温下仍保持固溶状态,这种做法称之为固溶处理。

所得到的固溶体称为过饱和固溶体。

过饱和固溶体是一种不稳定的组织,不仅溶质原子呈过饱和状态,而空位也呈过饱和状态。

7xxx系AlZnMgCu铝合金早中期时效强化析出相的研究

文献标识码 : A

广泛应用于航空航天 、 交通运输及其它军工 、 民 用行业的 7xxx 系 AlZnMgCu 铝合金是一种典型的可 时效强化铝合金 相析出顺序是

[ 1 ~ 4]

0. 4% 的六氯乙烷精 炼, 静 置 约 10 min , 浇入直径为 120 mm 的铁模 中 成 锭 。 将 铸 锭 车 成 直 径 为 85 mm 的圆柱, 然后 460 ℃ 均匀 化 处 理 24 h 。 再 在 1250 T 型热挤压机上进行挤 压, 挤 压 前 的 预 热 温 度 400 ℃ ~ 430 ℃ , 挤 压 筒 直 径 85 mm , 模 具 嘴 直 径 12. 5 mm , 挤压比约 49 , 控制 适 当 的 挤 压 速 率 和 挤 压 筒 温 再进行单级时 度以获得均匀的 性 能 。 挤 压 后 空 冷, 效热处理:465 ℃ 固溶 1 h , 水淬, 转移时间不超过 5 s, 随后在 120 ℃ 甲基硅油浴炉中进行不同时间的时 效热处理 。 1000T 型显微硬度仪测量硬度, 利用 HXD加载 力 9. 80 N , 载荷时间 15 s 。 透射电镜 ( TEM ) 试 样 经 机械减薄至约 100 μ m , 冲成直径为 3 mm 的小圆片, 用 10% 高氯 酸 乙 醇 电 解 液 双 喷 减 薄 。 电 解 液 的 温 电流 10 mA , 电压 20 V 。 度控制在 - 20 ℃ ~ - 30 ℃ , 3010 型 HRTEM 上 观 察 合 金 的 显 微 组 织 结 在 JEM构, 电镜加速电压为 200 kV 。

2

2. 1

结果与讨论

硬度 图 1 为合金 465 ℃ /1 h 固溶处理后在 120 ℃ 条

1系铝合金热处理工艺

1系铝合金热处理工艺

1系铝合金是指含铜、镁、锌等元素的铝合金,具有较高的强度和耐腐蚀性能。

热处理是常用的改善铝合金性能的方法之一。

本文将介绍1系铝合金的热处理工艺及其作用。

1. 固溶处理:固溶处理是1系铝合金最常用的热处理工艺。

其主要目的是溶解合金中的析出相,使合金达到均匀固溶状态。

固溶处理温度一般在480-520°C之间,时间根据合金厚度和成分而定。

2. 淬火处理:淬火处理是在固溶处理后,迅速将合金冷却到室温,以固定固溶体的性能。

淬火可以通过水淬、油淬、气淬等方式进行。

淬火处理可以增加合金的强度和硬度,但可能会降低塑性和韧性。

3. 时效处理:时效处理是在固溶处理和淬火处理后,将合金在适当温度下保持一段时间,使析出相再次发生。

时效处理可以进一步提高1系铝合金的强度和耐腐蚀性能。

时效处理温度一般在150-200°C之间,时间从几小时到几十小时不等。

4. 冷变形与再时效处理:冷变形是通过冷轧、冷拔等方式对1系铝合金进行塑性变形,从而增加其强度。

再时效处理是在冷变形后进行的时效处理,以进一步提高合金的性能。

5. 热处理后的1系铝合金具有较高的强度、硬度和耐腐蚀性能,广泛应用于航空航天、汽车、电子等领域。

例如,航空航天中常用的铝合金7075就是1系铝合金经过固溶、淬火和时效处理后得到的。

总结起来,1系铝合金的热处理工艺包括固溶处理、淬火处理、时效处理、冷变形与再时效处理等。

这些工艺可以显著提高合金的强度和耐腐蚀性能,使其在各个领域得到广泛应用。

希望通过本文的介绍,读者对1系铝合金的热处理工艺有所了解。

铝合金抗拉强度高,而屈服强度低的原因

铝合金抗拉强度高,而屈服强度低的原因

铝合金抗拉强度高而屈服强度低的原因主要有以下几点:

1. 结晶缺陷:铝合金中常含有晶界、位错等缺陷,这些缺陷会在受力时阻碍位错的移动,增加了抗拉强度。

但是,在达到一定应力水平时,这些缺陷会导致位错滑移,从而使合金发生塑性变形,降低屈服强度。

2. 相组织:铝合金中常含有多种合金元素,这些元素可以形成不同的相组织,如析出相、固溶相等。

这些相组织会在晶界和晶内形成阻碍位错运动的点阵障碍,增加抗拉强度。

但是,在受到高应力时,这些相组织可能会发生位移或断裂,从而导致合金发生形变,降低屈服强度。

3. 冷变形:铝合金常通过冷加工进行塑性变形,而冷变形会引起晶粒细化和强化。

细小的晶粒会形成多个晶界,阻碍位错运动,增加了抗拉强度。

但是,晶粒细化过程中也会导致晶界增加,易于形成位错滑移,降低屈服强度。

总而言之,铝合金抗拉强度高而屈服强度低的原因可以归结为晶界和晶内的缺陷、相组织、冷变形等因素的综合作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

热处理状态:

在T后附有一位或多位数。对于T状态,列出 了在两次操作之间或操作之后的室温下可能发生 自然时效时间。如果这段时间在冶金学上有重要 意义的话,就应对这段时间加以控制。数字1~ 10表示处理的具体程序。

T1- 从高温成形过程冷却和自然时效至基本稳定的状态 T2- 从高温成形过程冷却,然后冷加工和自然时效至基本稳定的状态 T3- 固溶处理、冷加工和自然时效至基本稳定的状态 T4- 固溶处理,自然时效到基本稳定的状态 T5- 从高温成形过程冷却,然后进行人工时效的状态 T6- 固溶处理,人工时效到强度最高的状态 T7- 固溶处理,人工时效到过时效状态(稳定化处理的状态) T8- 固溶处理后冷加工,然后进行人工时效的状态 T9- 固溶处理、人工时效、然后冷加工的状态 T10-从高温成形工序冷却,然后冷加工并进行人工时效的状态

• 铝在空气中表面生成5~10nm厚的Al2O3保护膜, 在大气中耐蚀。

• 在浓硝酸中有极高的稳定性,与有机酸及食品几 乎不反应。

• 在硫酸、盐酸、碱、盐中不稳定。

4、特点

• 质量轻 • 优秀的导电、传热和塑性变形性能 • 在大气中有良好的耐蚀性 • 强度低不适于作结构材料

二、铝的合金化

• 合金化原理主要固溶强化和时效强化

过烧温度 535℃ 515℃ 518℃ 540℃ 517℃ 507℃

时效:

除耐热硬铝LY2合金进行人工时效,大多数 硬铝都是在自然时效状态下应用。

硬铝自然时效状态下的抗蚀性(晶间腐蚀) 优于人工时效状态。

硬铝合金易产生晶间腐蚀的原因:

• 含Cu的固溶体和Cu2Al相的电极电位都较高,当Cu2Al在晶界沉淀时, 晶界附近出现含Cu较低的贫化带,该贫化带电极电位较低,在腐蚀介 质中成为阳极,而含Cu较高的晶粒内部和析出相(Cu2Al)则为阴极。 另外,晶界两侧的Cu贫化带很窄(面积小),阳极电流密度高,故遭 到强烈腐蚀(即沿晶界腐蚀)。

元素 V Cu Cr Ni Fe Ge Si Mn

原子直径Å 2.632 2.556 2.498 2.491 2.482 2.450 2.351 2.240

铝合金常加入的元素为Zn、Mg、Cu、Si、Li。

• 在合金中可能形成:

θ-CuAl2

η-MgZn2 β-Mg2Si β-Mg2Al3

S -Al2CuMg T -Al2Mg3Zn3 δ-AlLi

铝中的主要杂质:Fe、Si

为了改善合金的塑性和抗蚀性,合金中常加入Mn、Cr、Zr、 Ti、Cu等微量元素。

三、分类、牌号和状态符号

(1) 我国铝及其合金过去的分类和牌号: 采用汉语拼音加阿拉伯数字表示

纯铝:LG工业高纯铝;L工业纯铝

变形铝合金分类及牌号: (L)(类)(序号)(状态)

工业纯铝 L1 L2 L3 L4 L5 L6

时效序列:

无论合金是落在α+T还是α+η相区,实际上时效析出序 列均如下:

球形GP区-η`-η-T η`是部分共格的过渡相,六方晶格,

a=0.496nm ,c=0.868nm。

110℃以下 主要是GP区 110~140℃ 主要是η` 160~200℃ 主要是η 270℃以上 可出现T相

合金化:

Zn+Mg的总量约4.5~7.6%(wt),Zn/Mg 一般在2~3.8, (MgZn2中Zn/Mg=5.38)

2、力性

纯度

σb MPa

σ0.2 MPa

δ%

99.99 49

22

45

99.7 (A00)

65

26

44

99.5 70

28

31

HB 84~112

126~ 175

纯铝进行60~80%冷变形,σb 虽然能达到150~180MPa, 但δ已降低到1~1.5%,变脆

3、化学性能

• 铝的化学活泼性极高,标准电极电位(-1.67 伏)。

• 固溶强化:元素溶解度大,与Al原子直径差大,例如Mg 和Mn

• 时效强化:所加元素或形成的中间相,高温时在Al中有较 大的溶解度,随温度降低溶解度急剧变小。

常加入的元素为Zn、Mg、Cu、Si、Li。

各种元素在铝中的极限溶解度

元素

Zn Ag Mg Ge Cu Li Mn Si

温度 ℃

443 566 450 424 548 600 658 577

TX51-通过拉伸消除应力的状态 TX52 - 通过压缩消除应力的状态 TX54 - 通过拉伸和压缩相结合的方法消除应力的状态

第二节 变形铝合金

简单地说:

硬铝 超硬铝 锻铝 防锈铝

综合机械性能好(不耐蚀) 室温强度最高 热塑性好 耐蚀性好,易成形,焊接性好(强度低)

一、 硬铝

1、一般特点 较好的综合机械性能

θ:CuAl2 S:Al2CuMg T:Mg32(CuAl)49

(也称CuMg4Al6) β:Mg2Al3

正方晶格 斜方晶格 立方晶格

面心立方

随Mg含量增加,θ相减少,S相增加

Cu/Mg ≥8,

主要是θ相

Cu/Mg=8~4, 主要是θ+S相

Cu/Mg=4~1.5, 主要是S相,

S相中Cu/Mg=2.61

不同合金自然时效硬化的能力和速度不同。

5、硬铝的性能和用途

按强度和用途分为:铆钉、中强、高强和耐热硬铝四大类 铆钉硬铝: LY1、 LY4 、LY9 、LY10,以线材供应。 LY1(剪切强度196 MPa)和LY10(剪切强度265 MPa) 自然时效状态工艺塑性良好,铆接时间不受限制。 LY4(剪切强度286 MPa)和LY9属于高强铆钉硬铝, 在淬火后规定时间内铆接,LY4在2~6h内铆接, LY9在20min内铆接。 中强硬铝: LY11:塑性好,以板、棒、型材应用于各种工业, 在航空工业中主要用于模锻螺旋桨叶。

第二章 铝及其合金

第一节 工业纯铝、合金化及铝合金的分类、 牌号和状态符号

一、工业纯铝 1、物性 熔点 660.24℃;密度2.7×103kg/m3; 弹性模量(E)72000MPa 面心立方晶格 a=0.4049nm;原子直径0.286 nm 相对电导率 62%IACS (International Annealed Copper Standard) 电阻率 2.66×10-8Ωm ; (欧姆米) (99.9%Al) 顺磁性(磁化率215);

例如:7A04、7B04

状态:

F-加工态(热轧、挤压),不控制应变硬化量 O-退火再结晶状态,强度最低、塑性最高 W-固溶处理正在自然时效过程(不稳定) H-冷作硬化状态 T-热处理状态

应变硬化状态:

H1-应变硬化。 H2-应变硬化加不完全退火。 H3-应变硬化稳定处理。 H112-加工过程的应变硬化(不控制应变量)。 H321-加工过程的应变硬化(控制应变量)。 H116-特殊应变硬化。

铝含量(1145-99.45%Al, 1200-99.00%Al)

牌号 1××× 2××× 3××× 4××× 5××× 6××× 7××× 8×××

合金系 含Al >99.00% Cu Mn Si Mg Mg和Si Zn 其它

目前我国变形铝合金牌号

表示方法基本与美国相同,不同之处在于第 二位不用阿拉伯数字,而是用英文字母:

σb=420~60MPa,σ0.2=280~300MPa,δ=15~17%。

耐蚀性低 有晶间腐蚀现象,应力腐蚀(SCC)倾向小。

焊接性不好 主要用于以铆钉、螺栓、点焊为连接手段的结 构中。

可热处理强化

AlZnMg合金相图

2、硬铝的组织

在AlCuMg三元系合金相图铝角附近,按 Mg含量增加,依次可能出现以下四个相:

极限溶解度

Wt%

At%

70

28.8

56.6 13.8

17.4 18.5

7.2

2.7

5.65 2.4

4.2

16.3

1.82 0.9

1.65 1.59

元素

Ti Cr Cd V Zr Sn Fe Ni

温度 ℃

665 661 649 661 660 228 655 640

极限溶解度

Wt%

At%

~1.3 0.74

当Zn含量不变时, 随Mg含量增加合金中逐渐出现→η→T相。

T相:Al2Mg3Zn3,立方晶格,a=1.429~1.471nm。 η相:MgZn2, 六方晶格,a=0.521nm ,c=0.86nm。

Zn/Mg=1~4 , 主要是T相。 Zn/Mg > 4, 出现η相。 Zn/Mg=6~7, 完全有η相组成。

• 为了改善硬铝的抗蚀性,除合金化、热处理及其它措施(阳极化、涂 漆)外,在板材表面包覆一层纯度大于99.5%的纯铝。纯铝的电极电 位低于基体,可起阳极保护作用。包铝层厚度一般占板材厚度的4%, 厚板可减至2%。

典型合金的热处理

LY12:495℃WQ→自然时效6天 (σb=450 MPa)

或→室温停3天→190℃×10h (σb=500 MPa)

高强硬铝: LY12: 强度最高,应用最广,用于制造主要受力件。 板材:飞机蒙皮、壁板。 型材:飞机隔框、翼肋、长桁

耐热硬铝: LY2: 较好的高温性能,用于制造在较高温度(150~250℃) 下工作的构件,如航空发动机内的压气机叶片。

二、超硬铝 (Al-Zn-Mg-Cu系合金)

超硬铝是在Al-Zn-Mg合金基础上加Cu发展起 来的,它的强度超过硬铝,可达600~700MPa, 所以称超硬铝。第二次世界大战后,才开始大批生 产和应用。 调质的45钢:σb=780~850 MPa

Al-Mn和Al-Mg Al-Cu-Mg Al-Mg-Si-(Cu) Al-Zn-Mg-Cu 其它

(2)美国变形铝合金牌号及状态

牌号: 用四位阿拉伯数字表示

第一位数表示合金系(即加入最多的那种元素) 第二位数表示原始合金或改进合金,0为原始合金, 改进