表面粗糙度及符号

表面粗糙度符号

表面粗糙度符号、代号1. 图样上所标注的表面粗糙度符号、代号是该表面完工后的要求。

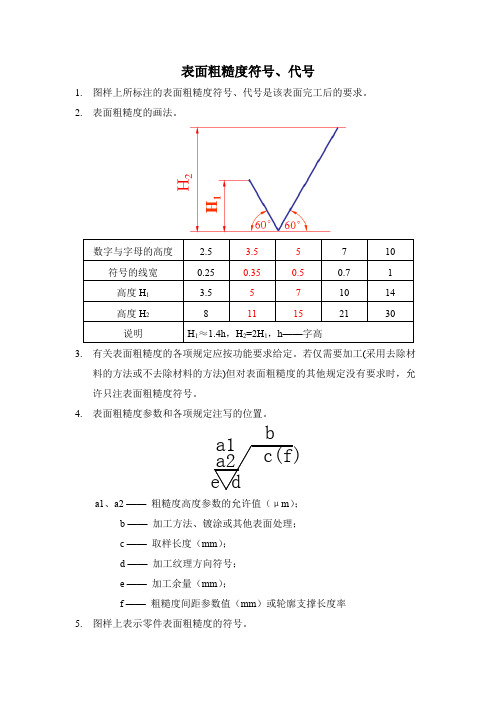

2. 表面粗糙度的画法。

3. 有关表面粗糙度的各项规定应按功能要求给定。

若仅需要加工(采用去除材料的方法或不去除材料的方法)但对表面粗糙度的其他规定没有要求时,允许只注表面粗糙度符号。

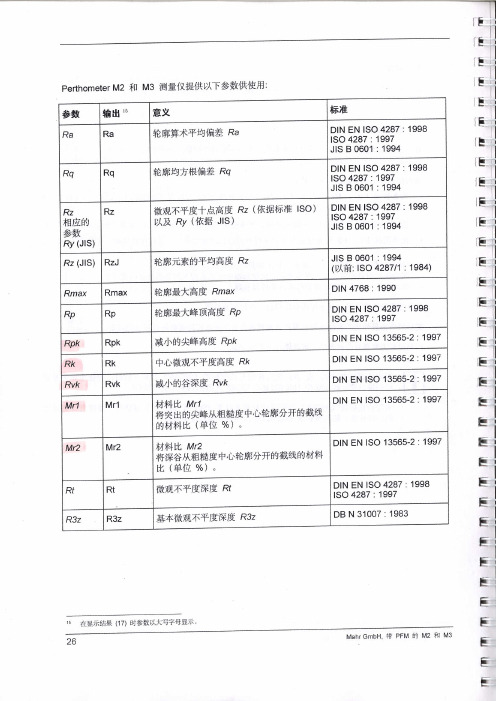

4. 表面粗糙度参数和各项规定注写的位置。

a1、a2 —— 粗糙度高度参数的允许值(μm );b —— 加工方法、镀涂或其他表面处理;c —— 取样长度(mm );d —— 加工纹理方向符号;e —— 加工余量(mm );f —— 粗糙度间距参数值(mm )或轮廓支撑长度率5. 图样上表示零件表面粗糙度的符号。

b6.当允许在表面粗糙度参数的所有实测值中超过规定值的个数少于总数的16%时,应在图样上标注表面粗糙度参数的上限值或下限值。

7.当要求在表面粗糙度参数的所有实测值中不得超过规定值时,应在图样上标注表面粗糙度参数的最大值或最小值。

8.表面粗糙度高度参数轮廓算术平均偏差R a值的标注见下表,R a在代号中用数值表示(单位为微米μm),参数值前可不标注参数代号。

9.表面粗糙度高度参数轮廓微观不平度十点高度R z、轮廓最大高度R y值(单位为微米μm)的标注见下表,前需标注出相应的参数代号。

10.取样长度应标注在符号长边的横线下面,见图1。

图1若按GB 10610—1989第6.1条中表1、表2的有关规定选用对应的取样长度时,在图样上可省略标注。

11.若需要标注表面粗糙度间距参数轮廓的单峰平均间距S值、轮廓微观不平度的平均间距S m值或轮廓支承长度率tp时,应注在符号长边的横线下面,数值写在相应代号的后面。

图2a是轮廓微观不平度的平均间距S m上限值的标注示例。

图2b是轮廓支承长度率t p的标注示例,表示水平截距C在轮廓最大高度R y的50%位置上,支承长度率为70%,给出的t p为下限值。

图2c为S m最大值的标注示例。

图2d为t p最小值的标注示例。

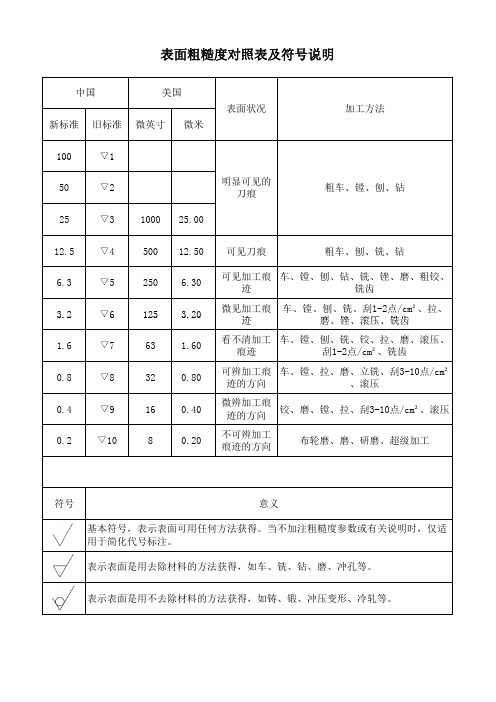

中美表面粗糙度对照表及符号说明

8

0.20

不可辨加工 痕迹的方向

布轮磨、磨、研磨、超级加工

符号

意义

基本符号,表示表面可用任何方法获得。当不加注粗糙度参数或有关说明时,仅适 用于简化代号标注。

表示表面是用去除材料的方法获得,如车、铣、钻、磨、冲孔等。

表示表面是用不去除材料的方法获得,如铸、锻、冲压变形、冷轧等。

表面粗糙度对照表及符号说明

中国

美国

新标准 旧标准 微英寸 微米

表面状况

加工方法

100

▽1

50

▽2

明显可见的 刀痕

25

▽3

1000 25.00

粗车、镗、刨、钻

12.5 ▽4

6.3

▽5

3.2

▽6

1.6

▽7

0.8

ቤተ መጻሕፍቲ ባይዱ

▽8

0.4

▽9

0.2 ▽10

500 12.50 可见刀痕

粗车、刨、铣、钻

250

6.30

可见加工痕 车、镗、刨、钻、铣、锉、磨、粗铰、

迹

铣齿

125

3.20

微见加工痕 车、镗、刨、铣、刮1-2点/cm²、拉、

迹

磨、锉、滚压、铣齿

63

1.60

看不清加工 车、镗、刨、铣、铰、拉、磨、滚压、

痕迹

刮1-2点/cm²、铣齿

32

0.80

可辨加工痕 车、镗、拉、磨、立铣、刮3-10点/cm²

迹的方向

、滚压

16

0.40

微辨加工痕 迹的方向

铰、磨、镗、拉、刮3-10点/cm²、滚压

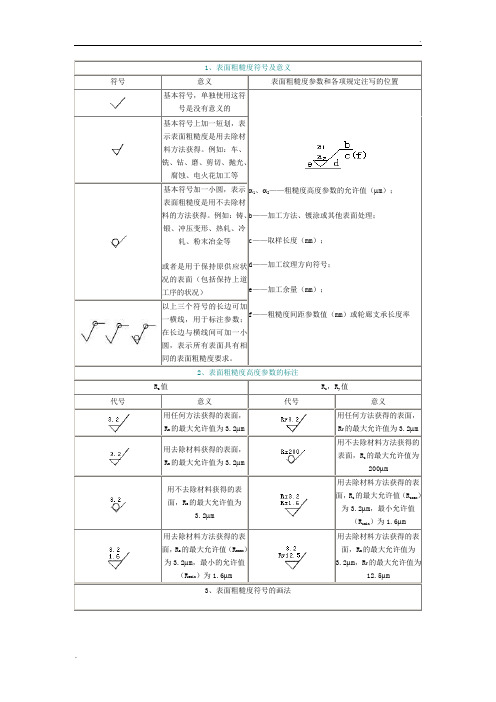

表面粗糙度的符号和定义

1、概况粗糙度符号及意义之杨若古兰创作

符 号 意 义

概况粗糙度参数

和

各项规定注写的

地位

基本符号,单独使用这符号是没成心义的.

α1、α2--粗糙度高度参数

的答应值(μm);

b 加工方法、镀

涂或其

他概况处理;

c 取样长度

(mm);

d 加工纹理方向

符号;

e 加工余量

(mm);

f 粗糙度间距参

数值(mm)

或轮廊支承长度率.

基本符号上加一短划,暗示概况粗糙度是用去 除材料方法获得.例如:车、铣、钻、磨、剪切、 抛光、腐蚀、电火花加工等.

基本符号加一小圆,暗示概况粗糙度用不去除 材料的方法获得.例如铸、锻、冲压变形、热轧、 冷轧、粉末冶金等,或者是用于坚持原供应情况的

概况(包含坚持上道工序的情况).

以上三个符号的长边可加一横线,用于标注参 数;在长边与横线间可加一小圆,暗示所有概况具 有不异的概况粗糙度请求.

2、概况粗糙度高度参数的标注

R a 值

R z 、R y 值

代号

意 义 代号

意 义 用任何方法获得的概况,R a μm.

用任何方法获得的概况,R y μm.

用去除材料获得的概况,R a μm.

用不去除材料方法获得的概况,R z 的最大答应值为200μm.

用不去除材料获得的概况,R a μm. 用去除材料方法获得的概况,R z μμm.

用去除材料方法获得的

概况,R a μμm.

用去除材料方法获得的概况,R y μm ,R y μm.

3、概况粗糙度符号的画法

d' =hh;h为字体高度.。

表面粗糙度的符号和定义

1、概况粗糙度符号及意义之马矢奏春创作符 号 意 义概况粗糙度参数和各项规定注写的位置基本符号,单独使用这符号是没有意义的。

α1、α2--粗糙度高度参数的允许值(μm);b 加工方法、镀涂或其他概况处理;c 取样长度(mm);d 加工纹理方向符号;e 加工余量(mm);f 粗糙度间距参数值(mm)或轮廊支承长度率。

基本符号上加一短划,暗示概况粗糙度是用去 除资料方法获得。

例如:车、铣、钻、磨、剪切、 抛光、腐蚀、电火花加工等。

基本符号加一小圆,暗示概况粗糙度用不去除 资料的方法获得。

例如铸、锻、冲压变形、热轧、 冷轧、粉末冶金等,或者是用于坚持原供应状况的概况(包含坚持上道工序的状况)。

以上三个符号的长边可加一横线,用于标注参 数;在长边与横线间可加一小圆,暗示所有概况具 有相同的概况粗糙度要求。

2、概况粗糙度高度参数的标注R a 值R z 、R y 值代号意 义 代号意 义 用任何方法获得的概况,R a μm 。

用任何方法获得的概况,R y μm 。

用去除资料获得的概况,R a μm 。

用不去除资料方法获得的概况,R z 的最大允许值为200μm 。

用不去除资料获得的概况,R a μm 。

用去除资料方法获得的概况,R z μμm 。

用去除资料方法获得的概况,R a μμm 。

用去除资料方法获得的概况,R y μm ,R y μm 。

3、概况粗糙度符号的画法d' =hh;h为字体高度。

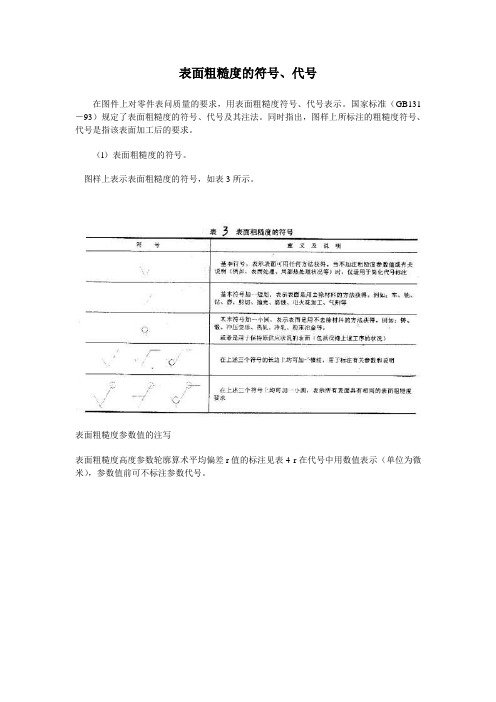

表面粗糙度的符号、代号

表面粗糙度的符号、代号

在图件上对零件表问质量的要求,用表面粗糙度符号、代号表示。

国家标准(GB131-93)规定了表面粗糙度的符号、代号及其注法。

同时指出,图样上所标注的粗糙度符号、代号是指该表面加工后的要求。

(l)表面粗糙度的符号。

图样上表示表面粗糙度的符号,如表3所示。

表面粗糙度参数值的注写

表面粗糙度高度参数轮廓算术平均偏差r值的标注见表4 r在代号中用数值表示(单位为微米),参数值前可不标注参数代号。

表面粗糙度高度参数轮廓微观不平度十点高度r、轮廓最大高度r值(单位均为um)的标注见表5

如果允许在表面粗糙度参数的所有实测值中超过规定值的个数少于总数的16%时,应在图样上标注表面粗糙度参数的上限值或下限值。

当要求在表面粗糙度参数的所有实测值中不得超过规定值时,应在图样上标注表面粗糙度的最大值或最小值。

(3)表面粗糙度其它各项规定

根据零件表面的功能需要和表面粗糙度高度参数值的测量要求等,还可以对表面粗糙度的标注作出其它一些规定,包括取样长度、指定加工方法、表面粗糙度间距参数轮廓的单峰平均间距、轮廓微观不平度的平均间距、轮廓支承长度率、加工纹理方向的控制和加工余量等,标注代号及其意义示例,见表6

表面粗糙度数值及其有关规定在符号中的注写位置的比例,如图2所示。

表面粗糙度及加工符号

取样长度应标注在符号长边的横线下面。若按有关规定选用对应的取样长度时,在图样上可省略标注

需要控制表面表面加工纹理方向时,可在符号的右边加注加工纹理方向符号 上图中的符号表示纹理垂直于标注代号的视图的投影面 下图中的符号表示纹理平行于标注代号的视图的投影面

2.5 3.5 5 7 10 14 20

0.25 0.35 0.5 0.7 1 1.4 2

3.5 5 7 10 14 20 28

8 11 15 21 30 42 60

25

12.5

6.3

3.2

1.6

0.8

0.4

0.10

0.05

0.025

0.012

0.006

没有相对运动的零件接触面,如箱、盖、套筒要求紧贴的表面、键和键槽工作表面;相对运动速度不高的接触面,如支架孔、衬套、带轮轴孔的工作面等

§9-4 表面粗糙度的符号、代号及其标注

二、表面粗糙度的符号和代号 1、表面粗糙度符号

需要表示镀(涂)覆前的表面粗糙度值时,应另加说明

若同时要求表示镀(涂)覆前及镀(涂)覆后的表面粗糙度值时

为了简化标注方法,可以标注简化代号,但必须在标题栏附近说明这些代号的意义,即图形下的等式,也可采用省略的注法,例如在上图的图形和说明中省略字母“A”和“B”

9-4 表面粗糙度的符号、代号及其标注

标注示例:

需要表示镀(涂)覆或其它表面处理后的表面粗糙度值时

零件局部热处理或局部镀(涂)覆时,应用粗点画线画出其范围,并标注相应的尺寸,也可将其要求注写在表面粗糙度符号长边的横线上

当零件大部分表面具有相同的表面粗糙度时,对其中使用最多的一种符号、代号可统一标注在图样的右上角上,并加注“其余”两字。统一标注的代号及文字的高度,应是图形上其它表面所注代号和文字的1.4倍

表面粗糙度及表面粗糙度的标注方法

一.表面粗糙度的符号注意:极限值表示参数的实测值中允许少于总数的16%的实测值超过规定值,高度参数常用Ra,在图中标注时常省略。

无max min则表示是上极限或下极限,如果有则表示最大值和最小值,单位为微米基本符号,表示可使用任何方法获得基本符号加一短划,表示表面用去除材料的方法获得表示用不去除材料方法获得(铸锻冲压等)表示所有表面具有相同的表面粗糙度要求二.表面粗糙度的代号1.d' =h/10;H=1.4h;h为字体高度a1、a2--粗糙度高度参数的允许值(mm);b加工方法、镀涂或其他表面处理;c取样长度(mm);d加工纹理方向符号;e加工余量(mm);f粗糙度间距参数值(mm)或轮廊支承长度率。

2.零件的加工表面的粗糙度要求由指定的加工方法获得,用文字标注在符号上边的横线,加工方法也可在图样的技术要求中说明3.加工纹理方向:= 纹理平行于标注符号的视图的投影面⊥纹理垂直于标注符号的视图的投影面x 纹理呈两相交的方向M 纹理呈多方向c 纹理呈近似同心圆R 纹理呈近似的放射状p 纹理无方向或凸起的细粒状4.加工余量:注在符号的左侧,标注时数值要加上括号,单位为毫米5.参数S Sm Tp l的标注,应标注在符号长边的横线下面,并且必须在参数值前注写参数的符号三。

表面粗糙度符号、代号在图样上的标注一般标注在可见轮廓线、尺寸界线、引出线或它们的延长线上,符号的尖端必须从材料外指向表面,代号中数字及符号的注写方向必须与尺寸数字方向一致标准规定在同一图样上,每一表面一般只标注一次。

当零件的大部分表面具有相同的表面粗糙度要求时,对其中使用最多的一种代号可以统一注在图样的右上角,并加注“其余”两字当零件所有表面具有相同的表面粗糙度要求时,其代号可在图样的右上角统一标注序号标注规定及说明图例1当零件的大部分表面具有相同的表由粗糙度要求时,对其中使用最多的一种代(符)号可统一注在图样的右上角,并加注‘其余”两字,且应是图样上其它代(符)号高度的1.4倍2代号中数字注写方向应与尺寸数字方向一致;倾斜表面的代号及数字标控方向应符合图右规定3带有横线的表面粗糙度应按右图方式标注4当地位狭小不使标注时.可引出标注;细线相连的不连续同一表面.只要标注5零件所在表面具有相同的表面粗糙度要求,在右上角统一标注代号6简化注法;为了简化标注方法,或标注位置受到限制时.可以标注简化代号,但必须在标题栏附近说明这些简化代号的意义7省略注法当仅有同一种表而粗糙度的去除材料加工的在面.以及不会除材料的表面时,可采用省略注法,但必须在标题附近说明这些省略代号的意义8零件上重复素(孔,槽,齿等)的表面只标注其中一个。

表面粗糙度符号大全及含义、标准

C2)

尖峰数 Pc (取 决于截 线 C1和 截线 C幻 按顺序超出上截线 C1和 下截线 廓元素的数 目。 输出形式

:

sEP1940∶ 1992 ANsl/AsME B461∶ 1985

C2的 轮

-每

-每 1in尖 峰

山 〃 厂

1cm尖

峰

¢ cm及

/c)

l/n及 Ⅱ )

DlN EN IsO4287∶ 1998 ls04287∶ 1997 JIs B0601 ∶1994

|巨

Rz(Jls)

RmaX

Rmax

Rmax

DIN4768∶ 1990

DlN EN Is○ 4287∶ 1998

丨 s⊙ 4287∶

|E |E |E |E

Rp

Rρ k

Rp

轮廓最大峰顶高度 Rρ 减小的尖峰高度 Rρ k 中心微观不平度高度 Rk 减小 的谷深度 Rvk 皙奘毖潴笈馑从粗糙度中心轮廓分开 的截线 的材料 比 (单 位 %)。

(取 决于截线

sd1和 sd2)

⒗

Mθ

符台对 R况 以及 P∞ 的定义 .

h「

0mbH,带

PFM的

M2和

M3

丽

EN丨 sO4287∶ 1998 ls04287∶ 1997

D丨 N

CF

CF

(scf1、

“

sJa

CF

fonct on”

)轮 廓中心区的区域宽

(取 决于截 线

scf1和 scf2)

CL

CL

(sd1`sc12)

(法 语 :

宽

16CL

“ 灿 brmcauon” )轮 廓低谷 区的 区域 DIN EN lsO4287∶ 1998 lS○ 4287∶ 1997

表面粗糙度符号及意义

1、表面粗糙度符号及意义符号意义表面粗糙度参数和各项规定注写的位置基本符号,单独使用这符号是没有意义的α1、α2——粗糙度高度参数的允许值(μm ); b ——加工方法、镀涂或其他表面处理; c ——取样长度(mm );d ——加工纹理方向符号;e ——加工余量(mm );f ——粗糙度间距参数值(mm )或轮廊支承长度率基本符号上加一短划,表示表面粗糙度是用去除材料方法获得。

例如:车、铣、钻、磨、剪切、抛光、腐蚀、电火花加工等基本符号加一小圆,表示表面粗糙度是用不去除材料的方法获得。

例如:铸、锻、冲压变形、热轧、冷轧、粉末冶金等或者是用于保持原供应状况的表面(包括保持上道工序的状况)以上三个符号的长边可加一横线,用于标注参数;在长边与横线间可加一小圆,表示所有表面具有相同的表面粗糙度要求。

2、表面粗糙度高度参数的标注R a 值R z ,R y 值代号意义代号意义用任何方法获得的表面,R a 的最大允许值为3.2μm用任何方法获得的表面,R Y 的最大允许值为3.2μm用去除材料获得的表面,R a 的最大允许值为3.2μm用不去除材料方法获得的表面,R z 的最大允许值为200μm用不去除材料获得的表面,R a 的最大允许值为3.2μm用去除材料方法获得的表面,R z 的最大允许值(R zmax )为3.2μm ,最小允许值(R zmin )为1.6μm 用去除材料方法获得的表面,R a 的最大允许值(R amax )为3.2μm ,最小的允许值(R amin )为1.6μm用去除材料方法获得的表面,R a 的最大允许值为3.2μm ,R Y 的最大允许值为12.5μm3、表面粗糙度符号的画法d′=h/10;H=1.4h;h——为字体高度。

表面粗糙度及符号

表面粗糙度及符号1. 表面粗糙度表面粗糙度符号见表1。

表1表面粗糙 最大高度允许 标准取样 代号 度符号 的最大值 长度备注:1)尽量不使用括号内的数值。

2)表面粗糙度符号的数字与S 之间,不要加连接符“—”。

3)在与给定粗糙度相对应的取样长度标准值不适应的情况下,一定在图中标注取样长度(参照4.6项)。

4)最大高度允许的最大值是在指定表面任意选取几处的R max 的算术平均值,并不是每个R max 的最大值。

2. 表面加工符号3.1表面加工符号见表2最大高度(与放大方向平行)取样长度备注:1)三角符号,三角S符号和三角S波形符号的三角形为正三角形。

2)三角S符号“ ”在砂型时需要加工余量,三角S波符号“ ”不需要加工余量,但须去除超过三角“S”波符号所指示的极限尺寸的部分。

3)当应用一般制造方法时(例如压铸),三角S符号“ ” 和三角S波形符号“ ”表示不去除材料加工(图纸指示的三角S符号及三角S波符号为表面粗糙度)。

造方法中,3.2 非去除加工的(~)表示的粗糙度值见表34. 在图样上的表示(制图上的细节应符合HES A 2122)。

4.1去除加工面1)一般表示 例2)指定表面粗糙度的情况 例4.2非去除加工面1)一般表示,一定要同时标注表面粗糙度符号。

例2)表面粗糙度在100S以下时,表面粗糙度符号 例可省略。

4.3去除加工面或非去除加工面均可时:1)表面粗糙度小于或等于6.3S 例2)表面粗糙度小于或等于25S 例3)表面粗糙度小于或等于100S 例4)特别指定表面粗糙度 例4.4特殊去除加工面1)一般表示 2) 特殊指定表面粗糙度情况4.5去除超过极限尺寸的部分 4.6规定非标准取样长度的表示方法如下 不取与指定粗糙度相符合的标准取样 长度时,在指定面能保证长度的范围 内,应清楚地标注取样长度。

各种机械加工方法所能达到的零件表面粗糙度加工方法 表面粗糙度Ra[μm]加工方法表面粗糙度Ra[μm]圆片锯割断 80~20 零件的端面或槽的内侧面:车削外圆: 一次行程 20粗车 20~10 二次行程 10~5半精车: 镗孔:金属 10~5 粗镗 20~10非金属 5~2.5 半精镗:精车: 金属 10~5金属 10~2.5 非金属 10~2.5非金属 5~1.25 精镗:细车(或金刚石车): 金属 5~1.25金属 1.25~0.32 非金属 10~2.5非金属 0.63~0.16 细镗(或金刚石镗):车削端面: 金属 1.25~0.32 粗车 20~10 非金属 1.25~0.63 半精车: 钻和扩钻 20~2.5金属 10~5 扩孔:非金属 10~2.5 粗(有表皮) 20~10精车: 精 10~2.5金属 10~2.5 锪倒角(孔的) 5~2.5非金属 10~2.5 铰孔:细车: 半精铰(一次铰孔):金属 1.25~0.63 钢 10~5非金属 1.25~0.32 黄铜 10~2.5割槽和切断: 精铰(第二次铰):铸铁 5~1.25 细 0.32~0.16 钢、轻合金 2.5~1.25 推削:黄铜、青铜 1.25~0.63 精 1.25~0.32 细铰: 细 0.63~0.04 钢 1.25~0.32 螺纹加工:轻合金 1.25~0.63 切削:黄铜、青铜 0.32~0.16 板牙、丝锥、自开式板牙头 5~1.25圆柱铣刀铣削: 车刀或梳刀车、铣 10~1.25 粗 20~5 磨 1.25~0.32 精 5~1.25 研磨 1.25~0.08 细 1.25~0.63 滚轧:套式面铣刀铣削: 搓丝模 2.5~1.25 粗 20~5 滚丝模:精 5~0.63 在机床上用手动进给 2.5~0.63 细 1.25~0.32 在机床上用机械进给 0.63高速铣削: 在机床上用液压进给 0.63~0.32 粗 2.5~1.25 齿轮及花键加工:精 0.63~0.32 切削:刨削: 粗滚 5~2.5 粗 20~10 精滚 2.5~1.25 精 10~2.5 精插 2.5~1.25 细(光整加工) 1.25~0.32 精刨 5~1.25 槽的表面 10~5 拉 5~2.5 插削 20~5 剃齿 1.25~0.32 拉削: 磨 1.25~0.16 精 2.5~0.63 研 0.63~0.32 滚轧: 研磨:磨齿的轧辊 1.25~0.63 粗 0.63~0.32 冷轧 0.32~0.16 精 0.32~0.08 外圆磨、内圆磨: 细(光整加工) 0.08~0.01 半精(一次加工) 10~1.25 精整研磨:精 1.25~0.32 手工 1.25~0.01 细 0.32~0.16 机械 0.32~0.16 用精密修整的磨轮磨削 0.08~0.04 砂轮清理 80~10 平面磨: 砂布抛光(无润滑油):精 5~0.32 原始粗糙度 砂布粒度细 0.32~0.08 ≤Ra10 24 2.5~1.25 珩磨: ≤Ra5 36 1.25粗(一次加工) 1.25~0.32 Ra5~Ra2.5 60 0.63精(细) 0.32~0.04 Ra5~Ra2.5 80 0.63~0.32 超级加工: ≤Ra2.5 100 0.32精 1.25~0.16 Ra2.5~Ra1.25 140 0.32~0.16 细 0.16~0.08 ≤Ra1.25 180~250 0.16镜面的(两次加工) 0.04~0.02 钳工锉制: 20~1.25 研磨膏研磨: 刮削 25×25mm2内点数:精 1.25~0.32 8~10 1.25细 0.32~0.01 >10~13 0.63抛光: >13~16 0.32精 1.25~0.16 >16~20 0.16细(镜面的) 0.16~0.04 >20~25 0.08砂带抛光 0.32~0.16电抛光 2.5~0.02备注1)箭头的线宽为0.3~0.8mm。

表面粗糙度符号及意义

2

野

用去除材料方法获得的表

面,R的最大允许值(Rmax)

为3.2 m,最小允许值

(Rmin)为1.6 m

4

用去除材料方法获得的表 面,Ra的最大允许值(Rmax)为3.2 m,最小的允许值

(Rmin)为1.6 m

3. £

Ejl.25/

用去除材料方法获得的表

面,Ra的最大允许值为

3.2 m R的最大允许值为

12.5 m

3、表面粗糙度符号的画法

d' =h/10; H=1.4h ; h为字体高度。

会董

特征璃日

符号

有或无基准喜求

形状

形状

直我度

平ST度

口

无

无

圆度

O

元

OR柱度

月

形状或位置

轮即

统轮市庶

r\

宥或无

面轮席度

d

有或无

位宜

定向

平行就

II有Βιβλιοθήκη 垂育度±有

胃斜度

Z,

有

L

定位

位费就

同袖〔同心).度

令

◎J

有或无

有

对林提

有

-

跳劫

贤跳动

t

W

全跳动

有

说•明

符号

赧溉蜃素的林注

直接

7777初7〃人

用字旺

A

rv

E}7、7*7”7

基椎要霜附标注

©

基律目旨的标注

\S/

理治正前及寸

回

包容■求

®

哉大宣休禀求

®

说小实体要术

©

可逆要求

③

延忡公差奉

表面粗糙度符号

表面粗糙度符号、代号1. 图样上所标注的表面粗糙度符号、代号是该表面完工后的要求。

2. 表面粗糙度的画法.3. 有关表面粗糙度的各项规定应按功能要求给定.若仅需要加工(采用去除材料的方法或不去除材料的方法)但对表面粗糙度的其他规定没有要求时,允许只注表面粗糙度符号。

4. 表面粗糙度参数和各项规定注写的位置。

a1、a2 —— 粗糙度高度参数的允许值(μm );b —— 加工方法、镀涂或其他表面处理;c —— 取样长度(mm );d -— 加工纹理方向符号;e —- 加工余量(mm);f -— 粗糙度间距参数值(mm )或轮廓支撑长度率b5.图样上表示零件表面粗糙度的符号.6.当允许在表面粗糙度参数的所有实测值中超过规定值的个数少于总数的16%时,应在图样上标注表面粗糙度参数的上限值或下限值。

7.当要求在表面粗糙度参数的所有实测值中不得超过规定值时,应在图样上标注表面粗糙度参数的最大值或最小值。

8.表面粗糙度高度参数轮廓算术平均偏差R a值的标注见下表,R a在代号中用数值表示(单位为微米μm),参数值前可不标注参数代号。

用任何方法获得的表面粗糙度,9.表面粗糙度高度参数轮廓微观不平度十点高度R z、轮廓最大高度R y值(单位为微米μm)的标注见下表,前需标注出相应的参数代号。

10.取样长度应标注在符号长边的横线下面,见图1.图1若按GB 10610—1989第6。

1条中表1、表2的有关规定选用对应的取样长度时,在图样上可省略标注。

11.若需要标注表面粗糙度间距参数轮廓的单峰平均间距S值、轮廓微观不平度的平均间距S m值或轮廓支承长度率tp时,应注在符号长边的横线下面,数值写在相应代号的后面。

图2a是轮廓微观不平度的平均间距S m上限值的标注示例。

图2b是轮廓支承长度率t p的标注示例,表示水平截距C在轮廓最大高度R y的50%位置上,支承长度率为70%,给出的t p为下限值。

图2c为S m最大值的标注示例。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

表面粗糙度及符号

1. 表面粗糙度

表面粗糙度符号见表1。

表1

表面粗糙 最大高度允许 标准取样 代号 度符号 的最大值 长度

备注:1)尽量不使用括号内的数值。

2)表面粗糙度符号的数字与S 之间,不要加连接符“—”。

3)在与给定粗糙度相对应的取样长度标准值不适应的情况下,一定在图中标注取样长度(参照4.6项)。

4)最大高度允许的最大值是在指定表面任意选取几处的R max 的算术平均值,并不是每个R max 的最大值。

2. 表面加工符号

3.1表面加工符号见表2

最大高度(与放大方向平行)

取样长度

备注:

1)三角符号,三角S符号和三角S波形符号的三角形为正三角形。

2)三角S符号“ ”在砂型时需要加工余量,三角S波符号“ ”不需要加工余量,但须去除超过三角“S”波符号所指示的极限尺寸的部分。

3)当应用一般制造方法时(例如压铸),三角S符号“ ” 和三角S波形符号“ ”

表示不去除材料加工(图纸指示的三角S符号及三角S波符号为表面粗糙度)。

造方法中,

3.2 非去除加工的(~)表示的粗糙度值见表3

4. 在图样上的表示(制图上的细节应符合HES A 2122)。

4.1去除加工面

1)一般表示 例

2)指定表面粗糙度的情况 例

4.2非去除加工面

1)一般表示,一定要同时标注表面粗糙度符号。

例

2)表面粗糙度在100S以下时,表面粗糙度符号 例

可省略。

4.3去除加工面或非去除加工面均可时:

1)表面粗糙度小于或等于6.3S 例

2)表面粗糙度小于或等于25S 例

3)表面粗糙度小于或等于100S 例

4)特别指定表面粗糙度 例

4.4特殊去除加工面

1)一般表示 2) 特殊指定表面粗糙度情况

4.5去除超过极限尺寸的部分 4.6规定非标准取样长度的表示方法如下 不取与指定粗糙度相符合的标准取样 长度时,在指定面能保证长度的范围 内,应清楚地标注取样长度。

各种机械加工方法所能达到的零件表面粗糙度

加工方法 表面粗糙度

Ra[μm]

加工方法

表面粗糙度

Ra[μm]

圆片锯割断 80~20 零件的端面或槽的内侧面:

车削外圆: 一次行程 20

粗车 20~10 二次行程 10~5

半精车: 镗孔:

金属 10~5 粗镗 20~10

非金属 5~2.5 半精镗:

精车: 金属 10~5

金属 10~2.5 非金属 10~2.5

非金属 5~1.25 精镗:

细车(或金刚石车): 金属 5~1.25

金属 1.25~0.32 非金属 10~2.5

非金属 0.63~0.16 细镗(或金刚石镗):

车削端面: 金属 1.25~0.32 粗车 20~10 非金属 1.25~0.63 半精车: 钻和扩钻 20~2.5

金属 10~5 扩孔:

非金属 10~2.5 粗(有表皮) 20~10

精车: 精 10~2.5

金属 10~2.5 锪倒角(孔的) 5~2.5

非金属 10~2.5 铰孔:

细车: 半精铰(一次铰孔):

金属 1.25~0.63 钢 10~5

非金属 1.25~0.32 黄铜 10~2.5

割槽和切断: 精铰(第二次铰):

铸铁 5~1.25 细 0.32~0.16 钢、轻合金 2.5~1.25 推削:

黄铜、青铜 1.25~0.63 精 1.25~0.32 细铰: 细 0.63~0.04 钢 1.25~0.32 螺纹加工:

轻合金 1.25~0.63 切削:

黄铜、青铜 0.32~0.16 板牙、丝锥、自开式板牙头 5~1.25

圆柱铣刀铣削: 车刀或梳刀车、铣 10~1.25 粗 20~5 磨 1.25~0.32 精 5~1.25 研磨 1.25~0.08 细 1.25~0.63 滚轧:

套式面铣刀铣削: 搓丝模 2.5~1.25 粗 20~5 滚丝模:

精 5~0.63 在机床上用手动进给 2.5~0.63 细 1.25~0.32 在机床上用机械进给 0.63

高速铣削: 在机床上用液压进给 0.63~0.32 粗 2.5~1.25 齿轮及花键加工:

精 0.63~0.32 切削:

刨削: 粗滚 5~2.5 粗 20~10 精滚 2.5~1.25 精 10~2.5 精插 2.5~1.25 细(光整加工) 1.25~0.32 精刨 5~1.25 槽的表面 10~5 拉 5~2.5 插削 20~5 剃齿 1.25~0.32 拉削: 磨 1.25~0.16 精 2.5~0.63 研 0.63~0.32 滚轧: 研磨:

磨齿的轧辊 1.25~0.63 粗 0.63~0.32 冷轧 0.32~0.16 精 0.32~0.08 外圆磨、内圆磨: 细(光整加工) 0.08~0.01 半精(一次加工) 10~1.25 精整研磨:

精 1.25~0.32 手工 1.25~0.01 细 0.32~0.16 机械 0.32~0.16 用精密修整的磨轮磨削 0.08~0.04 砂轮清理 80~10 平面磨: 砂布抛光(无润滑油):

精 5~0.32 原始粗糙度 砂布粒度

细 0.32~0.08 ≤Ra10 24 2.5~1.25 珩磨: ≤Ra5 36 1.25

粗(一次加工) 1.25~0.32 Ra5~Ra2.5 60 0.63

精(细) 0.32~0.04 Ra5~Ra2.5 80 0.63~0.32 超级加工: ≤Ra2.5 100 0.32

精 1.25~0.16 Ra2.5~Ra1.25 140 0.32~0.16 细 0.16~0.08 ≤Ra1.25 180~250 0.16

镜面的(两次加工) 0.04~0.02 钳工锉制: 20~1.25 研磨膏研磨: 刮削 25×25mm2内点数:

精 1.25~0.32 8~10 1.25

细 0.32~0.01 >10~13 0.63

抛光: >13~16 0.32

精 1.25~0.16 >16~20 0.16

细(镜面的) 0.16~0.04 >20~25 0.08

砂带抛光 0.32~0.16

电抛光 2.5~0.02

备注1)箭头的线宽为0.3~0.8mm。