转子叶片结构和强度计算叶轮隔板

汽轮机叶片强度计算.

汽轮机叶片强度计算汽轮机叶片强度计算与分析李小敏杨林君万茜尤鸿燕龚晓庆几个概念转子:气轮机的转动部分,包括叶片,叶轮,主轴及联轴器等.静子:包括汽缸,汽缸法兰,法兰螺栓和隔板等;静应力:稳定工况下不随时间变化的应力;动应力:周期性激振力引起的振动应力,其大小和方向都随时间变化;静强度校核:考虑材料在各种温度下的屈服极限,蠕变极限,和持久强度极限; 动强度校核:此处仅限于零件自振频率和激振力频率计算及安全性校核;叶片静应力计算重要性电站汽轮机叶片,特别是大型汽轮机动叶片,所处的工况条件及环境极为恶劣,主要表现在应力状态,工作温度,环境介质等方面.汽轮机在工作过程中,动叶片承受着最大的静应力及交变应力,静应力主要是转子旋转时作用在叶片上的离心力所引起的拉应力,叶片愈长,转子的直径及转速愈大,其拉应力愈大.此外,由于蒸汽流的压力作用还产生弯曲应力和扭力,叶片受激振力的作用会产生强迫振动; 当强迫振动的频率与叶片自振频率相同时即引起共振,振幅进一步加大,交变应力急剧增加,最终导至疲劳断裂.叶片静强度计算离心应力计算1,等截面叶片的离心应力计算根部截面的离心力Fc最大等截面叶片根部截面的离心应力最大2,变截面叶片的离心应力计算对于径高比的级,常把其叶片设计成变截面扭叶片.采用变截面是为了降低叶型截面上的离心应力.蒸汽弯曲应力计算(1)等截面叶片弯曲应力计算蒸汽作用在每个叶片上的圆周力和轴向作用力与分别为根部截面点上的最大弯曲应力分别为(2)扭叶片弯曲应力计算因这蒸汽参数和截面面积沿叶高变化,故必须计算出蒸汽弯曲应力沿叶高的变化规律,然后对最大弯曲应力的截面进行强度校核.气轮机转子静强度安全性判别转子静强度安全性判别就是根据零件受力分析,计算出危险截面的静应力或相当应力,再与材料的许用应力相比较,从而判别出静强度是否安全.其判别因子有:1.许用应力 . 它是根据材料的机械性能和安全系数确定的.若叶片及其附件的工作温度不同,则静强度校核的标准也不同,一般以材料蠕变温度为分界线.2.安全系数. 安全系数的选取与许多因素有关,入应力计算式的精确程度,材料的不均匀性等.叶片动应力计算的重要性叶片是汽轮机及其它叶轮机械的重要零部件,由于结构,安装,运行的因素,叶片在运行过程中将不可避免地受到激振力的作用.而且,叶片一般工作在不正常,跨音速及粘性的流场中,动叶片承受各种激振源产生的激振力作用,叶片在激振力作用下可能发生强迫共振而产生相当大的动应力.各种叶片事故的统计分析表明,叶片损坏大多数是由于叶片振动产生的动应力过大所致.为了保证叶片设计的可靠性,提高叶片的安全性,必须对汽轮机叶片进行动应力分析.叶片动强度叶片动强度概念运行实践证明:汽轮机叶片除了承受静压力外,还受到因气流不均匀产生的激振力作用.该力是由结构因素,制造和安装误差及工况变化等原因引起的.对旋转的叶片来说,激振力对叶片的作用是周期性的,导致叶片振动,所以叶片是在振动状态下工作的.当叶片的自振频率等于脉冲激振力频率或为其整数倍时,叶片发生共振,振幅增大,并产生很大的交变动应力.为保证叶片安全工作,必须研究激振力和叶片振动特性,以及叶片在动应力作用下的承载能力等问题,这些属于叶片动强度范畴.叶片动强度计算-谐响应分析方法用有限元方法对汽轮机叶片进行模型简化,采用模态分析法计算出结构的模态振型,然后用谐响应分析方法对其进行动应力分析,计算结构的动位移及动应力. 任何持续的周期载荷将在结构系统中产生持续的周期响应(谐响应).谐响应分析是用于确定线性结构在承受随时间按正弦(简谐)规律变化的载荷时的稳态响应的一种技术.分析的目的是计算出结构在一定频率范围下的响应并得到响应值对频率的曲线.从这些曲线上可以找到" 峰值"响应,并进一步观察峰值频率对应的应力.该技术只计算结构的稳态受迫振动,而不考虑发生在激励开始时的瞬态振动.谐响应分析使设计人员能预测结构的持续动力特性,从而使设计人员能够验证其设计能否成功地克服共振,疲劳,及其它受迫振动引起的有害效果.用模态叠加的谐响应分析法计算叶片动应力的步骤(1)计算叶片的动频;(2)由模态叠加的谐响应分析计算叶片位移的动态响应;(3)由扩展分析计算叶片应力的动态响应,求得叶片的动应力.叶片动强度计算-激振力汽轮机在运行中,由于叶片的一般工作环境是不定常,跨音速及粘性的流场,因此,常在各种激振源产生的激振力作用下产生强迫振动,其中动应力过大是导致叶片损坏的主要原因,而激振因子Sk和叶片阻尼特性是决定动应力大小的重要因素. 激振因子表示叶片所处汽流场的不均匀性,即表示汽流激振力的大小.关于激振因子的估算方法及大概取值范围在许多文献中都可见到,但都只是估算或略取. 激振因子的计算公式及估取方法叶片在不均匀的流场中转动时,受周期性的激振力作用而产生受迫振动,现将此作用在叶片上的汽流激振力P沿圆周方向按Feurier级数展开,可得:(1)式中——作用在叶片上的汽流力按时间的平均值ω——汽轮机转子旋转角速度,ω=2πnsk——激振力阶次,对高频激振力代表KZ1,对低频激振力为k=1,2,3…Pk——第k阶激振力幅值Kφk——第k阶激振力相角而激振因子则只要知道激振力分布的具体表达式,通过式(1)就可以确定出激振因子的大小激振力的频率计算以频率高低来分,激振力可分为低频率激振力和高频率激振力两大类.低频激振力频率计算(1)对称激振力fex=kn式中,k=1,2,3……,指一个圆周内的激振力次数;n是动叶的转速,对电站汽轮机,n=50r/s.(2)非对称激振力如喷嘴配汽油两个不通汽弧段彼此相隔π/2角度,动叶以转速n(r/s)旋转,则每秒钟转过2πn弧度,动叶由第一个激振力至第二个激振力所需要的时间为T=1/(4n)即低频激振力频率fex=1/T=4n.高频激振力当气流通过静叶片流道进入动叶片流道时,由于静叶片的出气边有一定厚度,使得静叶后的气流参数(压力,速度等)在该处有所降低,遭成沿切向不均匀的气流场,见图 1 动叶片在不均匀的气流场中旋转,经过静叶出气边时,作用在动叶片上的力突然减少,离开出气边时又突然增大.这样动叶片每经过一个静叶流道,就受到一次激振力的作用.高频激振力(1) 全周进汽的级fex=znn式中,zn是级的喷嘴数,一般zn=40~90(2) 部分进汽的级fex=1/T=znn式中,zn为当量喷嘴数,相当于按部分进汽喷嘴数的节距,把喷嘴片布满全周的喷嘴数.叶片的自振频率的计算单个叶片先用叶片弯曲振动的微分方程计算自振频率再对自振频率理论计算值进行修正(温度修正,叶片根部牢固修正)以上是静频率,考虑离心力的影响,用能量法计算动频率.叶片组等截面叶组B型振动自振频率计算等截面叶组各种振动频率的计算拉筋连接的叶片组自振频率计算调频在运行实践中,可能遇到调频叶片的频率不能满足所需的避开率,这时应对该级叶片的振动频率进行调整.只有叶片频率分散度合格的级,才能进行调频.方法重新安装叶片,改善安装质量增加叶片与围带或拉筋的连接牢固度加大拉筋直径或改用空心拉筋增加拉筋数改变成组叶片数目增设拉筋或围带采用长弧围带叶顶钻孔叶片动强度指标汽轮机叶片除受到静应力作用外,还受到叶片震动是的动应力的作用.评价叶片在静动应力复合作用下的安全性是,必须知道叶片材料在静动应力联合作用下的机械性能.用耐振强度表示叶片材料在静动应力复合作用下的动强度指标,它由材料试验确定.叶片所受的动应力应该小于该工作条件下的耐振强度才安全.对于不调频叶片,对振动频率没有限制,允许在共振下运行,它主要判断动应力是否在许用耐振值内,而调频叶片不允许共振下长期运行.参考文献[1] 沈士一等. 汽轮机原理中国 [2] 李锋季葆华谢浩孟庆集汽轮机叶片激振因子影响因素的分析研究汽轮机技术双月刊 1999 第5期[3] 王江洪齐琰苏辉李劲松电站汽轮机叶片疲劳断裂失效综述汽轮机技术双月刊 1999 第6期[4] 柴山吕凤军孙义冈计算汽轮机叶片动应力的谐响应分析法汽轮机技术双月刊 2002 第5期谢谢观赏!!!。

矿用主通风机动叶片的强度计算

矿用主通风机动叶片的强度校核一、 原始数据通风机的转子直径:2.5m ;通风机的主轴转数:750rpm ;通风机的全压:2100Pa通风机的流量:100m 3/s叶片的安装角:37-50度,任选其一叶片数:12-22片,任选其一通风机的效率:0.75-0.86,任选其一动叶片的结构尺寸如附图所示(图另附)。

二、 设计任务校核叶片支杆根部断面的强度;校核支杆第一铆钉处断面的强度。

安全系数要求大于或等于2。

三、 叶片叶柄强度校核原理轴流通风机的叶轮在旋转时,叶片上受到离心力和气流流动压力;前者造成拉伸,后者导致弯曲。

在扭曲叶片中,离心力也会造成弯曲。

离心力和由它所引起的应力在叶片顶端为零,向叶根逐步增大,到叶片根部时达到最大值。

作用在叶片上的总离心力P (见图五)为:P c =m ω2r式中 m ——叶片质量(kg );r c ——叶片重心至叶轮中心之距离(m );ω——叶轮角速度(s -1)ω=30n叶片根部的拉伸应力σc (Pa )为:σc =SP c 式中S ——对于叶片焊接在轮毂上的叶轮,S 为焊缝面积;对于叶片通过叶轮固定在轮毂上的叶轮,S 指叶柄的横截面积(m 2)。

气流流动压力引起的荷载力P h可以分解为切向力P u和轴向力P z(见图六)。

P u =m shZu P1000式中 P sh ——轴功率(kW );Z —— 叶片数(个);u m —— 叶片平均半径处的圆周速度(m/s )。

轴向力P z 决定于叶轮产生的静压差、叶片长度和叶片平均半径圆周上的节距:P z =ΔP st lt式中ΔP st ——叶轮产生的静压差(N/m 2);l ——叶片全长(m );t ——叶片平均半径圆周上的节踞荷载力P h (N )就等于切向力P u 和轴向力P z 的合力为: 22z u h P P P +=为了求得气流荷载力P h 引起的弯矩,先要根据叶轮图确定叶片根部截面的法线与圆周切线之间的夹角θh ,以及荷载力P h 与圆周切线之夹角θp ,如图所示。

航空发动机压气机转子叶片强度计算及气流场模拟

航空发动机压气机转子叶片强度计算及气流场模拟摘要压气机是为航空发动机提供需要压缩空气的关键部分,由转子和静子等组成,其中转子叶片是完成该功能的核心零件,在能量转换方面起着至关重要的作用。

叶片工作的环境比较恶劣,除了承受高转速下的气动力、离心力和高振动负荷外,还要承受热应力,所以在叶片设计之中,首先遇到的问题是叶片结构的强度问题,转子叶片强度的高低直接影响发动机的运行可靠性,叶片强度不足,可能会直接导致叶片的疲劳寿命不足,因此在强度设计中必须尽量增大强度,以提高叶片疲劳寿命和可靠性。

由进气道、转子、静子等组成的离心式压气机内部流动通道是非常复杂的,由于压气机是发动机的主要增压设备,其工作的好坏对发动机的性能有很大的影响。

随着现在的计算机和数字计算方法的大力发展,三维计算流体模拟软件越来越多的被运用到旋转机械的内部流场进行数值分析。

本文利用三维流体模拟软件ANSYS系列软件对压气机内部的气体流动性能进行模拟,得到一些特征截面的压力和速度分布情况。

关键字:转子叶片;强度计算;Fluent;轴流式压气机AbstractThe compressor is to provide compressed air for the needs of key parts of aero engine, the rotor and the stator, etc., wherein the rotor blades are core components to complete the function, plays a crucial role in the transformation of energy. The blade working environment is relatively poor, in addition to withstand high speed aerodynamics, centrifugal force and vibration in high load, to withstand greater thermal stress, so in the blade design, the first problem is the strength of the blade structure, the rotor blade strength directly affect the reliability of the engine, blade lack of strength, may directly lead to the fatigue life of the blade is insufficient, so the strength design must try to increase the strength, to improve the blade fatigue life and reliability.The internal flow passage of centrifugal compressor inlet, rotor and stator which is very complex, is mainly due to the high pressure equipment of the engine, has great impact on the performance of the quality of its work on the engine. With the development of computer and digital calculation method, 3D computational fluid simulation software has been applied to numerical analysis of internal flow field of rotating machines. In this paper, the fluid flow characteristics in the compressor are simulated by using a series of ANSYS software, and the pressure and velocity distributions of some characteristic sections are obtained.Keywords: rotor blade; strength calculation; Fluent; axial flow compressor目录1 引言 (1)课题介绍 (1)研究方法 (1)直接计算法 (1)有限元分析法 (2)2 转子叶片 (2)叶身结构 (3)榫头结构 (5)叶片截面的几何特征 (7)3 叶片强度计算 (10)叶片受力分析 (10)离心拉应力计算 (10)离心弯应力计算 (12)气流弯应力计算 (15)叶片热载荷 (18)榫头强度计算 (19)4 压气机内气流场的模拟 (21)Fluent软件介绍 (21)双向流固耦合 (22)模型建立 (23)实体模型的建立 (23)ICEM CFD网格划分 (27)相关条件的设置 (28)运行结果和分析 (29)速度计算和分析 (29)压力场计算和分析 (31)5 结束语 (33)【参考文献】 (34)致谢 (35)附录1 相关英文文献: (36)附录2 英文文献中文译文: (50)1 引言1.1课题介绍压气机是用来提高进入发动机内的空气压力,提供发动机工作时所需要的压缩空气,也可以为座舱增压、涡轮散热和其他发动机的启动提供压缩空气[1]。

第一章:叶片结构和强度计算

HIT

1-1 叶片结构

LABORATORY OF INTENSITY AND VIBRATION

Hale Waihona Puke HIT1-1 叶片结构

叶顶部分

叶型部分

叶片结构

叶根部分

叶轮 叶片结构示意图 LABORATORY OF INTENSITY AND VIBRATION HIT

1-1 叶片结构——叶型部分

叶型的设计除满足气动要求以外,还要满足强度和加工方面的要求。

离心力之和:

C

0

F LABORATORY OF INTENSITY AND VIBRATION

叶底拉应力:

C Cs Cl

C Cs Cl

HIT

1-2 叶片强度计算——离心拉应力计算 2、变截面叶片离心力计算

微段dx的离心力为:

dC 2 F ( x) R0 x dx

1-1 叶片结构

LABORATORY OF INTENSITY AND VIBRATION

HIT

第一章 叶片结构和强度计算

1. 2. 3. 4. 5. 6. 叶片结构 叶片强度计算 叶片截面的几何特性 叶根和轮缘的强度计算 叶片的高温蠕变 叶片材料和强度校核

LABORATORY OF INTENSITY AND VIBRATION

枞树型叶根的优缺点:

优点: 1、拆装方便; 2、叶根采用尖劈形,所以叶根和对应的轮缘承载面都接 近于等强度,在相同尺寸下,枞树形叶根承载能力强。 3、在叶根和叶轮槽中,齿的非承载面一变有间隙,可利 此间隙进行空冷;同时松动配合叶片可以自动定心;间隙存在 允许叶根和轮缘在受热后膨胀,减小热应力。 缺点: 由于外形复杂,装配面多,为保证各对齿接触良好,所 以加工精度要求高,工艺复杂;由于齿数多,并受到叶根尺寸 限制,所以过渡圆角不易大,易引起应力集中。 LABORATORY OF INTENSITY AND VIBRATION HIT

第三章:转子、叶轮结构和强度计算_最终

LABORATORY OF INTENSITY AND VIBRATION

HIT

3-1 转子和叶轮结构

一、转子结构型式

现代蒸汽轮机主要采用以下几种型式的转子:整锻转子、焊接转子、 套装转子以及上述两种型式组合的转子,譬如整锻转子上套装几个叶轮。 中压机组广泛采用套装转子,套装转子加工方便,生产周期短;材 料可以合理利用;叶轮、主轴等锻件尺寸小,易保证质量,且供应方便。 但套装转子在高温条件下,由于产生蠕变会使叶轮与轴之间产生松动。因 此不宜作为高压、高温汽轮机的高压转子。

HIT

3-1 转子和叶轮结构

叶轮设计步骤: 1.由叶根联结部的型式选择适当的轮缘形状与尺寸,进行轮缘强度 计算,并确定轮缘上的外载荷; 2.选择轮面型线和轮毂尺寸(对套装叶轮)。一般轮毂的宽度约为与 轮面交界处宽度的1.5-2.5倍。在选择叶轮型线时,应综合考虑叶轮的应力 状态、叶轮振动特性、叶轮结构工艺性能以及叶轮型线的标准化等问题。 3. 选出合适的叶轮型线和结构,并预先确定叶轮各部分尺寸后,下 一步是进行叶轮应力计算。

LABORATORY OF INTENSITY AND VIBRATION

HIT

3-1 转子和叶轮结构

广泛采用的是轮式整锻转子。由于采用叶轮弥补了上述空心 鼓式转子强度不足的缺点,其圆周速度容许达到170-200米/秒以上。

LABORATORY OF INTENSITY AND VIBRATION

轮缘是为了安置叶片,轮缘的形状与叶根的形状有关,一般 它是等厚度的。 轮毂的形状都是等厚度的。 轮面的型线有下述几种型式: (1)等厚度型; (2)锥形; (3)双曲线型; (4)等强度型。 实际叶轮的轮缘与轮面以及轮面与轮毂连接处均用圆弧或者 其他曲线圆滑地连接。

汽机叶片静强度计算

汽机叶片静强度计算汽机叶片是汽轮机的重要部件之一,其强度计算和分析对于汽轮机的设计和维护都非常关键。

本文将围绕汽机叶片的静强度进行详细介绍和计算。

汽机叶片的构造和作用汽机叶片是一种类似于扇叶形状的部件,通常由高强度的金属材料制成。

汽机叶片通常被安装在汽轮机转子上,其作用是将高速旋转的汽轮机转子的动能转换为静压能。

汽机叶片通常分为静叶和动叶两种,其中静叶主要用于导向汽流,而动叶则用于与汽流进行能量交换。

叶片的形状和大小都对汽轮机的性能和稳定性产生了重大影响。

汽机叶片静强度计算汽机叶片的静强度计算是汽轮机设计和运行维护的重要环节之一。

静强度是指叶片在静止状态下所能承受的最大力量和压力。

在汽机叶片静强度计算中,通常需要考虑以下因素:叶片几何特征叶片的几何特征包括叶片长度、厚度、宽度和角度等,这些参数对于叶片的强度和性能都有较大影响。

在静强度计算中,需要对叶片的这些几何特征进行精准测量和计算。

叶片材料特性汽机叶片通常由高强度金属材料制成,如铁素体、奥氏体不锈钢等。

不同的材料具有不同的强度特性和应变特性,需要在静强度计算中进行精确考虑。

叶片受力情况汽机叶片在静止状态下通常会受到多个方向的力和压力,如轴向力、切向力、径向力和叶片自重等。

在静强度计算中,需要对这些力和压力进行精确的测量和计算。

叶片边缘约束条件汽机叶片在静止状态下,通常会受到边缘约束条件的限制,如侧向约束和端面约束等。

这些约束条件也会对叶片的强度和性能造成影响,在静强度计算中需要进行精确考虑。

叶片屈曲和破坏在汽机叶片静强度计算中,需要进行叶片的屈曲和破坏分析。

叶片的屈曲指的是在极限力量作用下,叶片可能会产生弯曲或扭曲变形。

而叶片的破坏则是指在受到一定程度的力量作用下,叶片可能会出现破坏裂纹或失效现象。

汽机叶片静强度计算实例为了更加直观地展示汽机叶片的静强度计算过程,本文结合一个实例进行详细说明。

假设某汽机叶片的几何特征如下:•叶片长度:200mm•叶片厚度:4mm•叶片宽度:40mm•叶片角度:30度该叶片采用铁素体材料,弹性模量为200GPa,极限抗拉强度为1000MPa。

第一章叶片结构和强度计算

2013-10-12

基于三维流场分析的气动载荷

50%叶高静压

末四级三维实体

西安交通大学叶轮机械研究所 谢永慧

计算域

37

静压周向平均子午分布

西安交通大学叶轮机械研究所 谢永慧

周向速度矢量

38

透平零件结构与强度计算

2013-10-12

透平零件结构与强度计算

2013-10-12

离心力引起的弯曲应力计算

偏心拉伸

谢永慧 29

离底部截面为 x 处的弯矩

M x q l x 2

2

气流力

西安交通大学叶轮机械研究所

2 底部截面弯矩最大 M 0 ql P l

2

2

西安交通大学叶轮机械研究所

谢永慧

30

透平零件结构与强度计算

2013-10-12

透平零件结构与强度计算

2013-10-12

两个主惯性轴方向的弯矩

C C s Cl

多排拉金

底部截面拉应力

C C s Cl F

西安交通大学叶轮机械研究所 谢永慧 23

使叶片型线沿高度变化

强度

使截面积由叶顶向叶 底逐渐增加

西安交通大学叶轮机械研究所 谢永慧

Z Y Y X Z X

24

6

2013-10-12

透平零件结构与强度计算

2013-10-12

ti C i Fi

谢永慧 26

谢永慧

透平零件结构与强度计算

2013-10-12

透平零件结构与强度计算

2013-10-12

气流产生的弯应力计算

气流力 速度三角形

气流力切向分量

Pu G (c1u c 2 u ) Z 2

矿用主通风机动叶片的强度计算

矿用主通风机动叶片的强度校核叶片叶柄强度校核原理轴流通风机的叶轮在旋转时,叶片上受到离心力和气流流动压力;前者造成拉伸,后者导致弯曲。

在扭曲叶片中,离心力也会造成弯曲。

离心力和由它所引起的应力在叶片顶端为零,向叶根逐步增大,到叶片根部时达到最大值。

作用在叶片上的总离心力P (见图五)为:P c =m ω2r式中 m ——叶片质量(kg );r c ——叶片重心至叶轮中心之距离(m );ω——叶轮角速度(s -1)ω=30n 叶片根部的拉伸应力σc (Pa )为:σc =S P c 式中S ——对于叶片焊接在轮毂上的叶轮,S 为焊缝面积;对于叶片通过叶轮固定在轮毂上的叶轮,S 指叶柄的横截面积(m 2)。

ωcP c图6 轴流通风机叶片拉伸计算图图五 轴流通风机受拉伸应力图气流流动压力引起的荷载力P h 可以分解为切向力P u 和轴向力P z(见图六)。

计算中假设荷载力作用在叶片平均半径的位置上。

θpθhω图六 叶片受气流压力分析图切向力P u (N )决定于传动功率、叶片数和叶片平均半径处的圆周速度:P u =msh Zu P 1000 式中 P sh ——轴功率(kW );Z —— 叶片数(个);u m —— 叶片平均半径处的圆周速度(m/s )。

轴向力P z 决定于叶轮产生的静压差、叶片长度和叶片平均半径圆周上的节距:P z =ΔP st lt式中ΔP st ——叶轮产生的静压差(N/m 2);l ——叶片全长(m );t ——叶片平均半径圆周上的节踞荷载力P h (N )就等于切向力P u 和轴向力P z 的合力为: 22z u h P P P +=为了求得气流荷载力P h 引起的弯矩,先要根据叶轮图确定叶片根部截面的法线与圆周切线之间的夹角θh ,以及荷载力P h 与圆周切线之夹角θp ,如图所示。

在叶片长度L 方向上受到的弯矩为:)cos(2p h h h L P M θθ-= 其中 k h θθ-=90 (k θ为叶片安装角) )arctan(u z p P P =θ叶片离心力产生的附加弯距:1PcL Mc = 式中 L1——叶片重心处弦长的10% 。

第一章叶片结构和强度计算

第一章叶片结构和强度计算叶片是风力发电机的核心组成部分之一,其结构和强度的设计对于风力发电机的性能和安全性至关重要。

本文将介绍叶片的结构和强度计算的基本原理和方法。

一、叶片的结构叶片是风力发电机的转动部分,其结构设计要考虑到受力情况和减小气动阻力等因素。

一般叶片由叶片轴、叶片桁架和托盘等组成。

1.叶片轴:叶片轴是叶片的主轴,承受着叶片所受的扭转力。

其直径和强度需根据风力机的功率和设计风速来确定。

2.叶片桁架:叶片桁架是支撑叶片表面的骨架结构,主要承受气动力和重力。

叶片桁架的设计要考虑到受力情况和材料的强度。

3.托盘:托盘是连接叶片和风力机轴的部分,其承受着叶片受到的拉力和剪力。

托盘的设计和材料的选择将影响叶片的安全性和可靠性。

二、叶片强度计算叶片强度计算是确定叶片结构是否能够承受风力荷载的一项重要任务。

一般叶片强度计算分为静态强度计算和动态强度计算两部分。

1.静态强度计算静态强度计算是指在风力荷载作用下,叶片不发生振动时的强度计算。

静态强度计算主要考虑叶片的抗弯强度和抗剪强度。

抗弯强度计算需要考虑叶片的自重和气动力对叶片产生的弯曲力矩。

弯曲应力可以通过弯曲应力公式计算得到,然后与叶片材料的弯曲强度进行比较,从而确定叶片的抗弯强度。

抗剪强度计算需要考虑叶片的自重和气动力对叶片产生的剪切力。

剪切应力可以通过剪切应力公式计算得到,然后与叶片材料的剪切强度进行比较,从而确定叶片的抗剪强度。

2.动态强度计算动态强度计算是指叶片在风力荷载作用下,发生振动时的强度计算。

动态强度计算主要考虑叶片的自然频率和振动模态。

叶片的自然频率可以通过有限元分析或模态分析得到,然后与设计要求进行比较,从而确定叶片的振动状况。

叶片的振动模态的分析可以通过有限元分析或模态分析得到,振动模态的结果可以用于优化叶片结构和减小振动幅值,提高叶片的工作效率和安全性。

三、叶片强度计算的优化叶片强度计算的优化需要考虑到叶片的结构和材料的优化,以实现叶片的轻量化和高强度设计。

叶片和轮盘强度计算

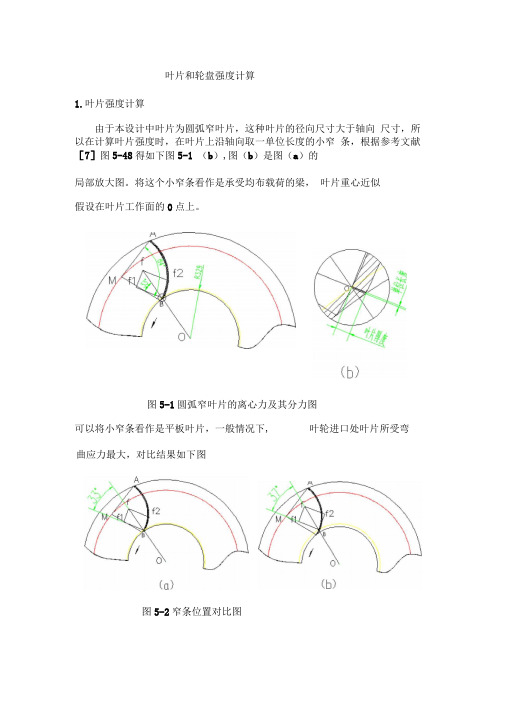

叶片和轮盘强度计算1.叶片强度计算由于本设计中叶片为圆弧窄叶片,这种叶片的径向尺寸大于轴向 尺寸,所以在计算叶片强度时,在叶片上沿轴向取一单位长度的小窄 条,根据参考文献[7]图5-48得如下图5-1 (b ),图(b )是图(a )的局部放大图。

将这个小窄条看作是承受均布载荷的梁, 叶片重心近似图5-1圆弧窄叶片的离心力及其分力图图5-2窄条位置对比图可以将小窄条看作是平板叶片,一般情况下,叶轮进口处叶片所受弯假设在叶片工作面的0点上。

曲应力最大,对比结果如下图由按参考文献[1]式(7-42 )得叶片最大弯曲应力公式为-冷吟EcosP,可见P 值越小,弯曲应力值越大,由此得本设计中叶轮进口处叶片所受弯曲应力最大。

由图5-1测得2—84:P曲R c =0.329m,b = 0.14m叶片与轮盘轮盖的连接为焊接,可以假定叶片为一固定梁。

叶片的离心力f可分解为f1和f2两个分力。

由f2产生的弯曲应力因叶片的抗弯截面模量较大,可忽略不计。

只计算f1产生的弯曲应力即可。

分力f1引起的最大弯曲应力按参考文献[1]式(7-42)得^max已知:叶片厚度6 = 0.008m旋转角速度= 49.74r ads60 60材料的密度P =7.85>d03(kg/m3) 将各值代入上式得2b max = 1X 7.85 咒103X X 0.329 X49.742x cos332 0.008= 6.56咒106(N /m2) 叶片材料选用16Mn低合金钢,屈服点为兀=345勺06Pa,满足要求。

2.轮盘强度计算如图5-3所示由参考文献[1]式(7-54),轮盘的直径D 2 =1.4m ,中间孔的直径D i = 0.64m 选取轮盘厚度6 = 0.008m轮盘的最大应力按参考文献[1]式(7-52)计算码=6500u ;[1 +0.212( D 1)2] D 220 64 2 = 6500% 69.642X [1 +0.212%(行)2]= 32.92xi06(N/m 2)叶片引起的附加应力为% T i KF2 F i轮盘的最大应力为CT =^廿+cr t2 =32.92 X106 +16.43X106 =49.35x106(N/m2)轮盘的材料为Q235A,其屈服点bs=235N/mm23•轮盖的强度计算与轮盘强度计算过程类似,除了轮盖的叶片负荷分配系数K=0.5。

汽轮机转子叶片及联轴器介绍

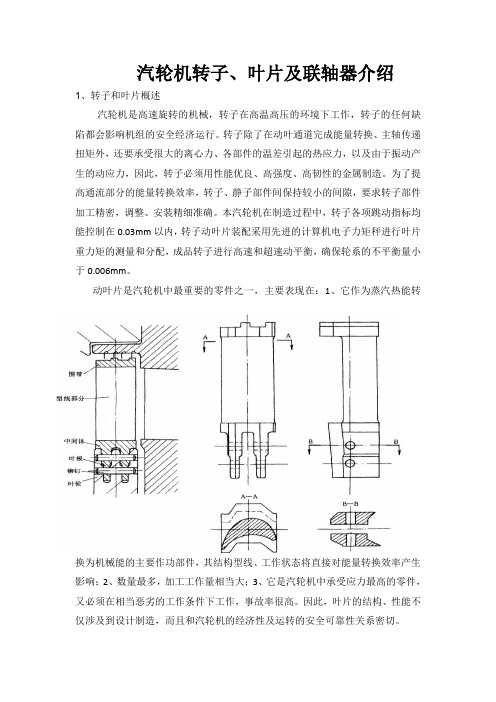

汽轮机转子、叶片及联轴器介绍1、转子和叶片概述汽轮机是高速旋转的机械,转子在高温高压的环境下工作,转子的任何缺陷都会影响机组的安全经济运行。

转子除了在动叶通道完成能量转换、主轴传递扭矩外,还要承受很大的离心力、各部件的温差引起的热应力,以及由于振动产生的动应力,因此,转子必须用性能优良、高强度、高韧性的金属制造。

为了提高通流部分的能量转换效率,转子、静子部件间保持较小的间隙,要求转子部件加工精密,调整、安装精细准确。

本汽轮机在制造过程中,转子各项跳动指标均能控制在0.03mm以内,转子动叶片装配采用先进的计算机电子力矩秤进行叶片重力矩的测量和分配,成品转子进行高速和超速动平衡,确保轮系的不平衡量小于0.006mm。

动叶片是汽轮机中最重要的零件之一,主要表现在:1、它作为蒸汽热能转换为机械能的主要作功部件,其结构型线、工作状态将直接对能量转换效率产生影响;2、数量最多,加工工作量相当大;3、它是汽轮机中承受应力最高的零件,又必须在相当恶劣的工作条件下工作,事故率很高。

因此,叶片的结构、性能不仅涉及到设计制造,而且和汽轮机的经济性及运转的安全可靠性关系密切。

图2-7 动叶片在汽轮机的位置及结构示意图汽轮机的动叶片一般有三部分组成:一是通过横销紧固在转子的叶根,二是将蒸汽动能转化成机械能的叶高部分,三是引导蒸汽流动、并在叶轮外径设置的护罩,即围带部分。

图2-7为动叶片在汽轮机的安装位置以及动叶片的结构示意图。

汽轮机叶片由于运行条件和作用不同,分为不同的类型。

叶片按其截面是否沿叶高变化,可将叶片分为等截面叶片、变截面叶片和扭曲叶片。

一般情况下,高中压转子的的叶片采用等截面叶片,而低压转子后几级毫无例外的采用变截面扭曲叶片1)本汽轮机的转子的主要特点本汽轮机转子分为高中压转子、低压A转子和低压B转子,通过刚性联轴器联接。

各转子各自支撑在2个轴承上,整个轴系通过位于2号轴承座内的推力轴承定位。

图2-8为我公司高中压转子示意图。

风机叶轮强度计算

风机叶轮强度计算全文共四篇示例,供读者参考第一篇示例:风机叶轮是风机中最重要的部件之一,它直接影响到风机的性能和稳定性。

叶轮强度计算是设计和制造风机叶轮时必须进行的重要工作之一。

本文将详细介绍风机叶轮强度计算的基本原理、计算方法和注意事项。

一、叶轮强度计算的基本原理风机叶轮在工作过程中承受风力的作用,需要具备足够的强度来抵抗风力的作用,以保证叶轮的安全运行。

叶轮强度计算的基本原理是根据力学原理和叶轮结构特点,通过计算得出叶轮在不同工况下的受力情况,进而确定叶轮的强度是否满足设计要求。

1. 叶轮的受力分析叶轮在工作过程中受到风力和旋转惯性力的作用,需要通过受力分析来确定叶轮在不同工况下的受力情况。

根据叶轮的结构和受力情况,可以采用有限元分析等方法对叶轮进行受力分析,得出叶轮的应力和变形情况。

通过叶轮的受力分析结果,可以计算出叶轮的应力和变形情况,进而确定叶轮的强度是否满足设计要求。

叶轮的强度计算一般包括弯曲强度、拉伸强度、剪切强度等方面的计算,需要根据叶轮的结构和受力情况进行综合考虑。

1. 叶轮的设计要符合叶轮的工作环境和工作要求,需考虑叶轮的材料、结构和制造工艺等因素。

2. 在叶轮强度计算中,需要充分考虑叶轮在不同工况下的受力情况,避免出现强度不足的情况。

3. 叶轮的强度计算需要遵循相关的标准和规范,确保计算结果准确可靠。

4. 需要进行叶轮的强度验证测试,以确保叶轮的实际强度与计算结果相符。

风机叶轮强度计算是设计和制造风机叶轮时不可忽视的重要工作,只有通过科学的叶轮强度计算,才能确保叶轮在工作过程中具有足够的强度和稳定性,从而保证风机的安全运行和高效性能。

希望本文能对您了解风机叶轮强度计算有所帮助。

第二篇示例:风机是一种常见的动力设备,用来将风力转化为机械能,常用于工业、农业和民用领域。

而风机的核心部件之一就是叶轮,它负责将风能转化为机械能。

叶轮必须具备足够的强度来承受来自气流的巨大压力和力量,否则容易发生断裂、破裂等危险情况。

叶轮设计计算范文

叶轮设计计算范文叶轮设计是涉及流体力学、材料力学、结构力学等多个学科的综合性工作。

其目的是设计出符合工作条件、能高效转化能量的叶片形状和结构。

下面将从叶轮流场分析、叶片强度计算、材料选择和叶轮结构设计等方面详细介绍叶轮设计计算的内容。

1.叶轮流场分析:叶轮的关键是要保证流体能够顺利通过,并且能够产生预期的工作效果。

因此,叶轮流场分析是叶轮设计的重要环节。

流场分析主要涉及流体力学、计算流体力学等方面的方法。

通过将叶轮建模并进行流场计算,可以得到叶轮内部的速度、压力等参数,进而对叶轮进行优化。

2.叶片强度计算:叶片在工作过程中需要承受来自流体的压力力和离心力等力的作用,因此叶片的强度设计是很重要的。

叶片强度计算需要考虑不同的工作条件和材料特性,并综合运用材料力学和结构力学的知识。

通过计算,确定叶片的几何参数、材料特性等,以满足叶片的刚度和强度要求。

3.材料选择:叶轮在设计过程中需要选择适合的材料来制造。

材料的选取需要综合考虑叶轮的工作条件、使用寿命、制造成本等因素。

常用的叶轮材料有金属材料(如铸铁、钢、铝合金)、塑料和复合材料等。

不同材料具有不同的强度、硬度、韧性等特性,因此需要根据实际情况选择最合适的材料进行设计。

4.叶轮结构设计:叶轮的结构设计是指确定叶轮的几何形状以及连接方式等。

叶轮的结构设计需要综合考虑叶片的倾角、倾数、长度等参数,以及叶片与轴的连接方式、安装方式等。

此外,还需要考虑叶片之间的间隙、叶片阻力等因素对叶轮性能的影响。

通过合理设计叶轮的结构,可以提高叶轮的工作效率和稳定性。

总结起来,叶轮设计计算是一个复杂而综合的工作,需要涉及多个学科的知识。

通过对叶轮流场分析、叶片强度计算、材料选择和叶轮结构设计等方面进行科学的计算和分析,可以设计出性能优良、效率高的叶轮,满足不同工况下的使用要求。

叶轮设计计算的目的是为了提高叶轮的工作效率和可靠性,减少能源的浪费,推动叶轮技术的发展和应用。

第三章转子、叶轮结构和强度计算

谢永慧

34

透平零件结构与强度计算

切向力

dT ydR

径向分力平衡

dC dP' dP 2dT sin d 0

2

叶轮受力平衡方程式

东汽培训班 2019/11/1

2R2 y

r

y

R

dy dR

Ry

d r

dR

y

0

பைடு நூலகம்

西安交通大学叶轮机械研究所

谢永慧

v R

dv dR

36

透平零件结构与强度计算

东汽培训班 2019/11/1

旋转叶轮强度计算基本微分方程

d 2v dR2

1 y

dy dR

1 R

dv dR

Ry

dy dR

1 R2

v

2

1 2

E

R

0

直接求解上述方程比较困难,通常用阶梯形的 等厚型线代替复杂的叶轮型线

微元体受力 微元体离心力

dC dmR 2 R2 2 yddR

径向力

dP r yRd

dP' ( r d r )( y dy)( R dR)d dP' r yRd r ( ydR Rdy)d Ryd rd

西安交通大学叶轮机械研究所

谢永慧

16

透平零件结构与强度计算

东汽培训班 2019/11/1

微型燃气轮机实验台拉杆转子

西安交通大学叶轮机械研究所

谢永慧

17

透平零件结构与强度计算

风力发电机转子结构设计与分析

风力发电机转子结构设计与分析随着环保意识的不断提高,再加上传统能源资源日益枯竭,清洁能源的应用和发展已成为全球关注的热点。

其中,风力发电作为一种清洁、可再生、无污染的能源,得到了广泛的关注和认可。

而风力发电机转子是风力发电装置的核心部件之一,其结构设计和分析直接关系到风力发电机的效率和性能。

一、风力发电机转子的结构(一)转子桅杆与转子叶片风力发电机转子的主要结构包括:转子桅杆、转子叶片、伸缩臂、转子轮毂、变速箱和发电机。

其中,“桅杆-叶片体系”是决定风力发电机转子性能的关键因素之一。

转子桅杆是风洞机的支撑结构,通常是一个钢管结构,它通过精密的轴承和齿轮连接转子叶片和机轮,并与发电机和变速器相连。

转子叶片则是风力发电机的叶轮部分,通常由玻璃纤维或碳纤维等复合材料制成。

叶片的几何形状和尺寸对于风能的利用和发电效率具有相当大的影响。

(二)转子轮毂转子轮毂连接叶片与轴,承载着整个转子的重量,同时还负责将叶片转化的能量通过轴传到发电机。

通常,风力发电机的转子轮毂是一个由多个叶片嵌入的钢制组件,不仅要承受转子旋转过程中产生的离心力和弯曲力,还要满足不同风速下的稳定性要求。

(三)伸缩臂伸缩臂是风力发电机转子与塔身的连结部分,它具有抗弯刚性和承载能力,能够确保转子在高风速和恶劣气候下的稳定运行。

伸缩臂可以单一安装或成对安装,以提高风力发电机的稳定性。

二、风力发电机转子结构的设计考虑(一)桅杆与叶片的设计桅杆-叶片体系的设计应该尽可能减少体积和重量,同时保证刚度和强度。

设计时要考虑叶片设计的力学和气动性质,以保证叶片的刚性,符合风频谱和满足模式性质。

同时,还要考虑叶片在高速旋转时产生的气动效应,使转子的轴承不受过多的振动和磨损。

(二)转子轮毂的设计转子轮毂的设计应根据转子叶片的数量和尺寸以及旋转速度等因素来考虑,以保证承载能力和安全性。

在轮毂的设计过程中,还需充分考虑施工工艺和材料的可选性,以保证可持续性生产。

(三)伸缩臂的设计伸缩臂的设计应尽量减小体积和重量,同时保证抗稳定性和刚度强度。

第三章叶轮结构计算

2 (3 )

8

2 2 2 Ra Ri2 1 3 2 Ra Ri2 Ri2 Ra ( Ra R 2 R ) 2 (1 2 ) ra 2 ( 1) ri R 3 Ra Ri2 R Ra Ri2 R2 2 2 i

(3-17)

实心等厚度叶轮:

以圆盘叶轮代替圆环组成转子。 圆盘任意半径上存在径向应力和切向应力。 叶轮上应力和应变对称于轴线。 应力沿轴向(厚度方向)均匀分布。 轴向应力可以忽略不计。属于轴对称平面应力问题。

d 2 1 dy 1 d dy 1 1 2 ( ) ( 2 ) 2 R 0 (3-10) 2 dR y dR R dR Ry dR R E

2 2 i

2 2 2 Ra Ri2 1 3 2 Ra Ri2 Ri2 Ra ( Ra R 2 R ) 2 (1 2 ) ra 2 ( 2 1) ri 2 2 R 3 Ra Ri R Ra Ri R

1 m2 1 m2 2 R 2 r ri i [2(1 )m 2 (1 )m 4 (3 )] 2 2 8

套装转子适宜中压汽轮机或高压汽轮机的低压部分。 200MW的低压转子。

焊接转子:

若干个叶轮和两个端轴拼焊而成。如图6-29. 无中心孔,可以承受很大的离心力,强度好; 结构紧凑,刚度大; 锻件尺寸小; 要求焊接工艺高,材料的焊接性能好。

汽轮机结构

组合转子: 国产200MW的中压转子

Ri m 1 R

2、根据第一段等厚度叶轮外径处应力计算第二段内径处应力

r 2 ' r1

I

I

y1 y2

风机叶轮强度计算

风机叶轮强度计算一、引言在风力发电领域,风机叶轮是将风能转化为机械能的关键部件。

叶轮的强度计算对于确保风机的安全运行至关重要。

本文将从叶轮的设计和材料选择等方面进行探讨,以提供一种有效的风机叶轮强度计算方法。

二、叶轮设计与材料选择1. 叶轮设计叶轮的设计应考虑到风力的大小、方向和速度等因素。

通常,叶轮的形状采用空气动力学原理进行优化,以确保最大限度地捕捉风能。

同时,叶轮的叶片数量和叶片角度也需要精确计算,以实现最佳的风能转换效率。

2. 材料选择叶轮的材料选择对其强度至关重要。

常见的叶轮材料包括钢、铝合金和复合材料等。

钢具有较高的强度和耐久性,但重量较大;铝合金轻巧但强度稍低;复合材料则具有较高的强度和轻量化的特点。

根据不同的设计需求和成本因素,选择适合的材料是必要的。

三、叶轮强度计算方法叶轮强度计算是确保叶轮在运行过程中不会发生破裂或变形的关键步骤。

下面介绍一种常用的叶轮强度计算方法。

1. 叶片应力计算叶片应力是叶片强度的重要指标,通常使用叶片应力公式来计算。

该公式基于叶片的几何形状、材料弹性模量和转速等参数。

通过对叶片应力进行分析,可以确定叶片的强度是否满足设计要求。

2. 叶轮强度校核叶轮强度校核主要包括静态强度和疲劳强度两个方面。

静态强度是指叶轮在额定工况下承受的最大静载荷,通过静态强度分析可以确定叶轮的材料和结构是否满足要求。

疲劳强度是指叶轮在长期运行过程中所承受的循环载荷,通过疲劳强度分析可以评估叶轮的寿命和可靠性。

3. 强度计算结果评估根据叶轮的设计要求,将强度计算结果与设计指标进行对比评估。

如果强度计算结果满足设计要求,则可以继续进行下一步的制造和测试工作;如果不满足,则需要重新进行设计或调整。

四、结论风机叶轮强度计算是确保风机安全运行的关键环节。

正确选择叶轮的设计和材料,采用合适的强度计算方法,可以保证叶轮在各种工况下的稳定性和可靠性。

本文介绍的叶轮强度计算方法为风机叶轮的设计和制造提供了一种有效的参考方式。

汽轮机结构及零件强度习题答案

第四章 汽轮机结构及零件强度习题答案1.汽轮机本体由哪些主要部件组成?汽轮机本体是汽轮机设备的主要组成部分,它由转动部分(转子)和固定部分(静子)组成。

转动部分包括动叶片、叶轮(反动式汽轮机为转鼓)、主轴和联轴器及紧固件等旋转部件;固定部件包括汽缸、蒸汽室、喷嘴室、隔板、隔板套(或静叶持环)、汽封、轴承、轴承座、机座、滑销系统以及有关紧固零件等。

2.动叶片常用的叶根型式有哪几种?各有何特点?常用的结构型式有T 型、叉型和枞树型等T 型叶根:结构简单,加工方便,增大受力面积,提高承载能力,多用于短叶片,加有凸肩的可用于中长叶片。

叉型叶根:强度高,适应性好。

同时加工简单,更换方便。

枞树型叶根:承载截面按等强度分布,适应性好。

但加工复杂,精度要求高。

3.围带和拉金分别有什么作用?有哪几种型式?采用围带或拉金可增加叶片刚性,围带:增加叶片刚性,减少级内漏气损失。

降低叶片蒸汽力引起的弯应力,调整叶片频率。

拉金:增加叶片刚性,改善振动性能。

4.动叶片工作时主要受到哪些力的作用?⎪⎪⎪⎩⎪⎪⎪⎨⎧⎪⎭⎪⎬⎫⎩⎨⎧⎩⎨⎧静应力动应力—交变部分汽流弯应力—稳定部分汽流力离心弯应力离心拉应力离心力叶片受力5.等截面叶片上最大拉应力和弯应力在什么地方?等截面直叶片其根部截面承受最大的离心力与离心拉应力。

等截面直叶片根部截面不同部位均承受最大的弯应力6.工作时引起叶片振动的激振力有哪几类?是如何产生的?激振力按频率的高低可分为低频激振力和高频激振力。

主要是由于沿圆周方向汽流不均匀而产生的,这样形成的激振力产生这种现象的主要原因有:个别喷嘴损坏或制造、安装偏差;隔板中分面处结合不好使汽流异常;级前或级后有加强筋,干扰汽流;级前或级后有抽汽口或排汽口;隔板采用部分进汽等。

由于喷嘴的出汽边有一定的厚度,使得喷嘴叶栅出口的汽流速度分布不均匀,通道中间部分高而出汽边尾迹处低。

叶片每经过一个喷嘴,所受的汽流力就变动一次,即受到一次激振,称为高频激振力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

谢永慧

19

透平零件结构与强度计算

2013-10-12

2013-10-12

1200mm叶片 整体阻尼围带

凸台拉金

四对齿枞树型 叶根

西安交通大学叶轮机械研究所

谢永慧

18

透平零件结构与强度计算

离心力和气动力

2013-10-12

扭转应力

叶片受热不均

热应力

一般情况数值较小,计算时往往略去

叶片

28

7

透平零件结构与强度计算

多排拉金

底部截面拉应力

C Cs Cl F

西安交通大学叶轮机械研究所

谢永慧

23

2013-10-12

透平零件结构与强度计算

2013-10-12

底部截面拉应力

C F

l 2 Rm

增大等截面叶片截面积不能降低拉应力

围带离心力

Cs Fsts 2 Rs

拉金离心力

Cl Fl tl 2 Rl

ts,tl 为围带和拉金的节矩,Fs,Fl 为围 带和拉金的横截面积

透平零件结构与强度计算

气流力切向分量

2013-10-12

Pu

G Z 2

(c1u

c2u )

从轮周功求解

Pu

Gh0u uZ 2

1000 N u uZ 2

注意C2u的方向,若 < 90º,则C2u以负数代入

气流力轴向分量

西安交通大学叶轮机械研究所

Pa

G Z 2

(c1a

c2a ) ( p1

p2 )tl

谢永慧

27

2013-10-12

透平零件结构与强度计算

实际计算中采用数值积分的方法

分段的离心力

C 2Vj Rj 2Fj ( x)xRj 某截面以上离心力

n

Ci 2 Fj ( x)xRj 2Vj Rb j

离心应力

ti Ci Fi

西安交通大学叶轮机械研究所

谢永慧

2013-10-12 26

等截面叶片

Y X

Dm 10 l

变截面叶片

改善流动,减少离心力 Z Y

X

西安交通大学叶轮机械研究所

谢永慧

2013-10-12

Z X

Y

Z Y

X

8

2

透平零件结构与强度计算

叶根部分

2013-10-12

把叶片固定在叶轮或轮 毂上的联接部分

T型叶根

结构简单,加工装 配方便工作可靠

轮缘张开有危险

安装上有封口叶片

谢永慧

拉金

15

西安交通大学叶轮机械研究所

谢永慧

16

4

透平零件结构与强度计算

2013-10-12

拉金

拉金

西安交通大学叶轮机械研究所

谢永慧

17

透平零件结构与强度计算

1.2 叶片强度计算

叶片受力分析

2013-10-12

离心力

拉应力,偏心弯应力

变转速透平以最高转速计算

气流作用力

选择最大工况计算

西安交通大学叶轮机械研究所

高温蠕变强度

西安交通大学叶轮机械研究所

谢永慧

20

5

透平零件结构与强度计算

叶片离心拉应力的计算

等截面叶片

离心力

C Fl 2Rm

式中:旋转角速度 2n

60

西安交通大学叶轮机械研究所

谢永慧

2013-10-12 21

透平零件结构与强度计算

叶片型线底部截面离心力

2013-10-12

C0 C Cs Cl

西安交通大学叶轮机械研究所

谢永慧

9

透平零件结构与强度计算

2013-10-12

枞树型型叶根

轴向插入,装拆方便

等强度结构

叶根与轮缘之间的间隙可通入空气冷却

加工精度要求高

比较容易应力集中

西安交通大学叶轮机械研究所

谢永慧

11

透平零件结构与强度计算

双T型叶根 加大叶根受力面积

叉型叶根

强度适应性好,加 工简单,但装配比 较费工

西安交通大学叶轮机械研究所

谢永慧

2013-10-12

2013-10-12

10

透平零件结构与强度计算

2013-10-12

枞树型叶根

枞树型轮缘

西安交通大学叶轮机械研究所

谢永慧

12

3

透平零件结构与强度计算

叶顶部分

2013-10-12

叶片组、自由叶片,围带和拉金

围带有铆接和成组,可以减少叶片中汽流 产生的弯应力和提高叶片振动的安全性

西安交通大学叶轮机械研究所

谢永慧

22

透平零件结构与强度计算

变截面叶片

Dm/l < 10

提高空气动力效率

使叶片型线沿高度变化

强度

使截面积由叶顶向叶

底逐渐增加

Z Y

X

西安交通大学叶轮机械研究所

谢永慧

2013-10-12

Z Y

X

24

6

透平零件结构与强度计算

微段离心力

2013-10-12

dC 2F ( x)(R0 x)dx 截面以上离心力

透平零件结构与强度计算

2013-10-12

汽轮机零部件分析方法

强度-常规的材料力学分析方法

振动-振动力学分析方法

有限元方法:二维,三维

流场分析方法:CFD 流场-固体耦合求解

西安交通大学叶轮机械研究所

谢永慧

5

透平零件结构与强度计算

叶片结构

叶型部分

2013-10-12

叶顶部分

西安交通大学叶轮机械研究所

透平零件结构与强度计算

2013-10-12

第一章 叶片结构和强度计算

西安交通大学叶轮机械研究所

谢永慧

透平零件结构与强度计算

1 2013-10-12

秦山二期的 642MW 核电汽轮机

西安交通大学叶轮机械研究所

谢永慧

3

2013-10-12

透平零件结构与强度计算

1.1 叶片结构

2013-10-12

叶片

转子

叶顶汽封 拉金会引起附加损失

西安交通大学叶轮机械研究所

谢永慧

13

透平零件结构与强度计算

2013-10-12

铆接围带

透平零件结构与强度计算

2013-10-12

2013-10-12

整体围带

铆接围带

西安交通大学叶轮机械研究所

谢永慧

14

透平零件结构与强度计算

2013-10-12

拉金

铆接围带

西安交通大学叶轮机械研究所

汽轮机的重 要零部件

叶轮

汽缸

隔板

西安交通大学叶轮机械研究所

谢永慧

2

透平零件结构与强度计算

2013-10-12

汽轮机部件强度计算分析的重要性

叶片事故 转子事故

扬子石化;200MW汽轮 机末级;323mm叶片

秦岭 200MW;阜新电厂

叶轮事故较少

气缸气密性、隔板挠度等

西安交通大学叶轮机械研究所

谢永慧

4

1

C x

2

l

x F ( x)(R0 x)dx

总离心力

C

2

l

0 F ( x)(R0

x)dx

应力

2 F0

l

0 F ( x)(R0 x)dx

西安交通大学叶轮机械研究所

谢永慧

25

透平零件结构与强度计算

气流产生的弯应力计算

气流力 速度三角形

2013-10-12

西安交通大学叶轮机械研究所

谢永慧

叶根部分

7

2013-10-12

透平零件结构与强度计算

2013-10-12

强度振动分析的一些最新进展

各个部件的疲劳寿命预估 阻尼叶片 转子系统的自激振荡及稳定性 三维叶片设计带来的三维强度振动分析

西安交通大学叶轮机械研究所

谢永慧

6

透平零件结构与强度计算

叶型部分

满足空气动力学要求

Dm 10 l

Z