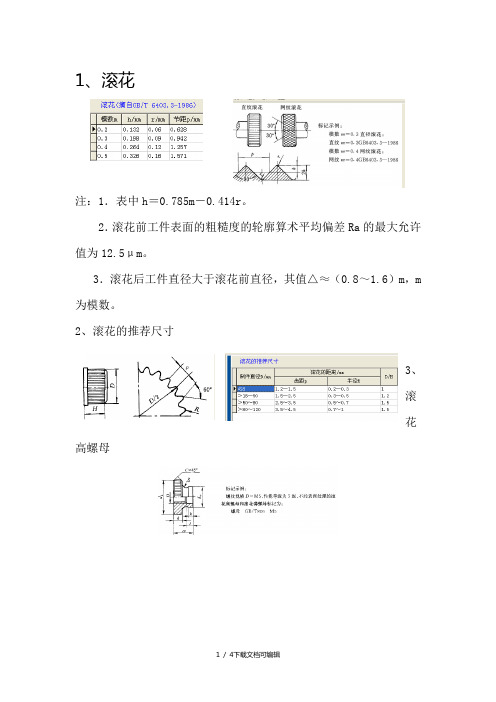

滚花尺寸

滚花标准知识

1、滚花注:1.表中h=0.785m-0.414r。

2.滚花前工件表面的粗糙度的轮廓算术平均偏差Ra的最大允许值为12.5μm。

3.滚花后工件直径大于滚花前直径,其值△≈(0.8~1.6)m,m 为模数。

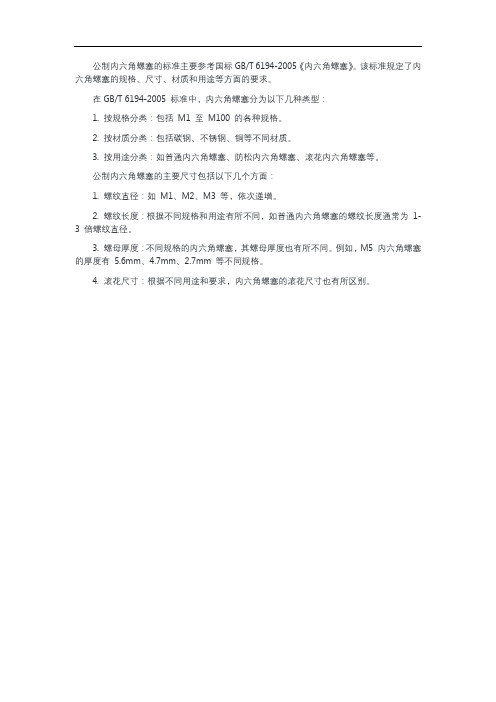

2、滚花的推荐尺寸3、滚花高螺母4、滚花薄螺母5、滚花高头螺钉注:1.标记示例:螺纹规格d=M5、公称长度l=20mm、性能等级为4.8级、不经表面处理的滚花高头螺钉标记为:螺钉GB/T 834 M5×20;2.本表的单位是mm。

①长度系列(单位为mm)为2、2.5、3、4、5、6、8、10、12、(14)、16、20~45(5进位)。

6、滚花平头螺钉注:1.标记示例:螺纹规格d=M5、公称长度l=20mm、性能等级为4.8级、不经表面处理的滚花平头螺钉标记为:螺钉GB/T 835 M5×20; 2.本表的单位是mm。

①长度系列(单位为mm)为2、2.5、3、4、5、6、8、10、12、(14)、16、20~45(5进位)。

7、滚花小头螺钉注:1.标记示例:螺纹规格d=M5、公称长度l=20mm、性能等级为4.8级、不经表面处理的滚花小头螺钉标记为:螺钉GB/T 836 M5×20;2.本表的单位是mm。

①长度系列(单位为mm)为3、4、5、6、8、10、12、(14)、16、20~40(5进位)8、塑料滚花螺钉注:1.标记示例:螺纹规格d=M10、公称长度l=30mm、性能等级为14H级、表面氧化、按A型制造的塑料滚花头螺钉标记为:螺钉GB/T 840 M10×30、按B型制造时,应加标记B:螺钉GB/T 840 BM10×30;2.本表的单位是mm。

①长度系列(单位为mm)为8、10、12、16、20~50(5进位)、60、70、80。

(学习的目的是增长知识,提高能力,相信一分耕耘一分收获,努力就一定可以获得应有的回报)。

公制内六角螺塞标准

公制内六角螺塞的标准主要参考国标GB/T 6194-2005《内六角螺塞》。

该标准规定了内六角螺塞的规格、尺寸、材质和用途等方面的要求。

在GB/T 6194-2005 标准中,内六角螺塞分为以下几种类型:

1. 按规格分类:包括M1 至M100 的各种规格。

2. 按材质分类:包括碳钢、不锈钢、铜等不同材质。

3. 按用途分类:如普通内六角螺塞、防松内六角螺塞、滚花内六角螺塞等。

公制内六角螺塞的主要尺寸包括以下几个方面:

1. 螺纹直径:如M1、M2、M3 等,依次递增。

2. 螺纹长度:根据不同规格和用途有所不同,如普通内六角螺塞的螺纹长度通常为1-

3 倍螺纹直径。

3. 螺母厚度:不同规格的内六角螺塞,其螺母厚度也有所不同。

例如,M5 内六角螺塞的厚度有5.6mm、

4.7mm、2.7mm 等不同规格。

4. 滚花尺寸:根据不同用途和要求,内六角螺塞的滚花尺寸也有所区别。

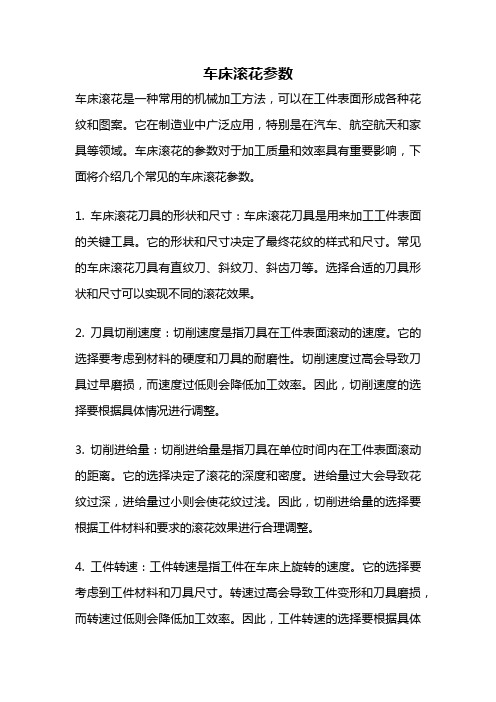

车床滚花参数

车床滚花参数车床滚花是一种常用的机械加工方法,可以在工件表面形成各种花纹和图案。

它在制造业中广泛应用,特别是在汽车、航空航天和家具等领域。

车床滚花的参数对于加工质量和效率具有重要影响,下面将介绍几个常见的车床滚花参数。

1. 车床滚花刀具的形状和尺寸:车床滚花刀具是用来加工工件表面的关键工具。

它的形状和尺寸决定了最终花纹的样式和尺寸。

常见的车床滚花刀具有直纹刀、斜纹刀、斜齿刀等。

选择合适的刀具形状和尺寸可以实现不同的滚花效果。

2. 刀具切削速度:切削速度是指刀具在工件表面滚动的速度。

它的选择要考虑到材料的硬度和刀具的耐磨性。

切削速度过高会导致刀具过早磨损,而速度过低则会降低加工效率。

因此,切削速度的选择要根据具体情况进行调整。

3. 切削进给量:切削进给量是指刀具在单位时间内在工件表面滚动的距离。

它的选择决定了滚花的深度和密度。

进给量过大会导致花纹过深,进给量过小则会使花纹过浅。

因此,切削进给量的选择要根据工件材料和要求的滚花效果进行合理调整。

4. 工件转速:工件转速是指工件在车床上旋转的速度。

它的选择要考虑到工件材料和刀具尺寸。

转速过高会导致工件变形和刀具磨损,而转速过低则会降低加工效率。

因此,工件转速的选择要根据具体情况进行调整。

5. 刀具与工件的相对位置:刀具和工件之间的相对位置决定了滚花的位置和形状。

在车床滚花过程中,刀具可以沿着工件的轴向或径向移动。

根据滚花要求,选择合适的相对位置可以实现不同的滚花效果。

6. 刀具与工件的接触角度:刀具与工件的接触角度决定了滚花的形状和方向。

在车床滚花过程中,刀具可以与工件垂直接触,也可以与工件倾斜接触。

根据滚花要求,选择合适的接触角度可以实现不同的滚花效果。

7. 冷却液的使用:冷却液在车床滚花过程中起到冷却刀具和工件的作用,同时还可以清洁加工区域。

选择合适的冷却液类型和使用方法可以提高加工质量和效率。

车床滚花的参数直接影响着滚花效果和加工效率。

在实际应用中,根据具体要求选择合适的参数是保证加工质量的关键。

DIN 82滚花-中文

UDC 681.945 德国标准 1973年1月滚花 DIN 82单位:mm1.类型2‐4页续 第4页注解类型名称和代表根据DIN 403的滚花轧制制造法平行于轴的槽型滚花T 处详图A ‐A 截面工件滚花RAA工件压花辊 AA滚花RAA滚花RAA工件压花辊 BL 旋转30°压花辊 BR 旋转30°工件左滚花U 处详图B ‐B 截面滚花RBL工件工件压花辊 BR压花辊 AA 旋转30°工件右滚花V 处详图C ‐C 截面工件工件工件滚花RBL压花辊 BL压花辊 AA 旋转30°1)之前的名称为金刚钻滚花 2)之前的名称为非金刚钻滚花类型名称和代表根据DIN 403的压花辊制造法左/右滚花,尖端凸起1D ‐D 截面E ‐E 截面W 处详图工件工件 工件滚花RGE工件压花辊 GV压花辊 BR压花辊 AA 旋转30°滚花RGE压花辊BL压花辊 AA 旋转30°工件工件左/右滚花,尖端缩进2F ‐F 截面G ‐G 截面X 处详图工件滚花RGV压花辊 GE交叉滚花,尖端凸起H ‐H 截面Y 处详图 J ‐J 截面滚花RKE工件压花辊 KVDIN 82 第3 页名称为左/右滚花,尖端凸起(RGE 型)的齿距t*0.8mm (08):滚花RGE 08 DIN 822. 尺寸2.1. 齿形角 齿形角α=90° 若有需要,滚花可制成有105°齿形角的形式。

这种情况下,名称为,如,左/右滚花,尖端凸起(RGE 型),齿距t=0.8mm (08),齿形角α=105°(105);滚花RGE 08‐105 DIN 822.2. 齿距t为了减少制造滚花的压花辊数量,滚花齿距t 仅限于以下标称值0.5 0.6 0.8 1 1.2 1.6mm2.3. 公称直径d 1车间施工图的公称直径d 1是成品滚花的外径,此直径设计依据。

2.4. 初始直径d 2滚花前工件的初始直径d 2必须小于公称直径d 1,因为压花纹过程中,材料移位会使初始直径增大。

ansi 滚花标准

ANSI滚花标准简介一、引言滚花设计是工业产品外观的重要元素之一,它可以增加产品的质感和视觉效果。

美国国家标准学会(ANSI)制定的滚花标准,为行业内的设计、生产和应用提供了指导和依据。

本文将简要介绍ANSI滚花标准的内容、应用及其意义。

二、ANSI滚花标准的制定ANSI滚花标准的制定,基于广泛的市场调研和技术讨论,旨在统一行业内的滚花设计规范,提高产品的质量和市场竞争力。

该标准详细规定了滚花的设计原则、制造工艺、质量检测等方面的要求,为制造商和设计师提供了明确的指导。

三、ANSI滚花标准的内容1.滚花的设计原则:标准规定了滚花的形状、尺寸、间距等基本要素,以确保产品的美观和实用性。

同时,还强调了滚花设计的创新性和个性化,鼓励制造商和设计师发挥创造力。

2.滚花的制造工艺:标准详细说明了滚花的制造工艺和方法,包括材料选择、加工设备、加工参数等。

此外,还规定了工艺中的质量控制和安全要求,以确保生产出的滚花符合标准要求。

3.滚花的质量检测:标准制定了滚花的质量检测方法和验收标准,包括外观质量、尺寸精度等方面的检测。

这有助于确保产品的质量和一致性,并提高了市场对产品的信任度。

四、ANSI滚花标准的应用ANSI滚花标准广泛应用于各个行业,如机械制造、汽车配件、电子设备等。

制造商和设计师遵循该标准进行滚花设计和生产,能够提高产品的品质和市场竞争力。

同时,该标准也为消费者提供了更加规范和可靠的产品选择。

五、结论ANSI滚花标准的制定和应用,为行业内的滚花设计和生产提供了指导和依据。

通过统一规范和标准化操作,该标准有助于提高产品的质量和市场竞争力,促进工业设计的创新发展。

对于制造商、设计师和消费者而言,遵循ANSI滚花标准具有重要的意义。

滚花深度计算

滚花深度计算滚花深度计算是一项重要的工艺,它在许多领域中的应用都非常广泛。

滚花深度计算的目的是确定滚花的深度,以保证产品的质量和性能。

在进行滚花深度计算时,需要考虑多个因素,包括滚花材料的硬度、滚花工具的形状和尺寸等。

滚花深度计算的过程可以分为几个步骤。

首先,需要确定滚花的设计要求,包括滚花的形状、大小和位置等。

然后,需要选择合适的滚花工具,根据滚花工具的形状和尺寸,计算出滚花的理论深度。

接下来,需要进行实际的滚花试验,通过测量滚花的深度,来验证计算结果的准确性。

最后,根据实际情况,对滚花的深度进行调整,以达到满足设计要求的目标。

滚花深度计算需要考虑多个因素。

首先,滚花材料的硬度对滚花的深度有直接影响。

如果滚花材料的硬度过高,可能导致滚花工具无法达到预期的深度。

其次,滚花工具的形状和尺寸也会对滚花的深度产生影响。

不同形状和尺寸的工具,其滚花深度也会有所不同。

此外,滚花的速度和压力也是影响滚花深度的重要因素。

适当调整滚花的速度和压力,可以实现更好的滚花效果。

滚花深度计算的结果需要与实际情况进行对比和调整。

在滚花试验中,需要使用合适的测量工具来测量滚花的深度。

通过与理论计算值进行比较,可以判断计算结果的准确性,并进行必要的调整。

在调整滚花深度时,需要根据实际需要,适当增加或减小滚花的深度,以满足产品的要求。

滚花深度计算是一项重要的工艺,它可以保证产品的质量和性能。

在进行滚花深度计算时,需要考虑多个因素,并进行实际的滚花试验来验证计算结果的准确性。

通过合理调整滚花深度,可以实现满足设计要求的滚花效果。

滚花深度计算的过程需要仔细思考和精确计算,以确保结果的准确性和可靠性。

滚花轮滚花外径的计算

滚花轮滚花外径的计算全文共四篇示例,供读者参考第一篇示例:滚花轮是一种用于在工件表面上形成滚花图案的设备,常用于车床、铣床等机床上进行加工。

滚花轮通常由轮体、中心轴和花纹刀具组成,其中轮体是滚花轮的主体部分,花纹刀具则是用于在工件表面上切削形成滚花图案的工具。

在滚花加工过程中,轮体的外径是一个非常重要的参数,它决定了所形成的滚花图案的尺寸和形状。

准确计算滚花轮的外径对于保证滚花加工的质量和精度至关重要。

需要了解滚花轮外径的计算方法。

滚花轮的外径通常由两部分组成:基础外径和滚花高度。

基础外径是指滚花轮的整体外径,它是轮体的外径加上花纹刀具的切削深度后得到的总外径。

滚花高度是指花纹刀具在工件表面上的切削深度,它决定了所形成的滚花图案的深度和清晰度。

滚花轮的外径计算可以通过如下公式来进行:滚花轮外径= 轮体外径+ 滚花高度。

接下来,我们来看一下如何确定滚花轮的基础外径。

滚花轮的基础外径通常由轮体的外径和花纹刀具的切削深度共同决定。

轮体的外径可以通过测量或参考轮体的设计图纸来确定,而花纹刀具的切削深度则可以通过滚花加工前期的实验和调试来确定。

一般情况下,花纹刀具的切削深度越大,滚花轮的基础外径也就越大。

通过合理调整轮体外径和花纹刀具的切削深度,可以确定滚花轮的基础外径。

我们来谈谈滚花轮外径的优化设计。

滚花轮的外径设计应根据具体的滚花加工要求和工艺条件来确定。

通常情况下,滚花轮的外径应选取适当的大小和比例,以确保所形成的滚花图案符合要求,并且在加工过程中不会出现过切或不足的情况。

滚花轮的外径还应考虑到轮体的材质和加工精度等因素,以确保滚花加工的质量和稳定性。

第二篇示例:滚花轮是一种具有滚花结构的零部件,能够在工件上形成美观的花纹。

在滚花轮的设计和制造中,滚花外径的计算是非常重要的一项工作。

滚花外径的大小直接影响着滚花轮的花纹尺寸和形状,因此在进行滚花轮的设计和制造时,需要对滚花外径进行准确的计算。

滚花外径的计算涉及到滚花轮的结构设计、工件表面的花纹尺寸和形状等多个因素。

滚花轮参数

滚花轮参数全文共四篇示例,供读者参考第一篇示例:滚花轮参数是指用于玻璃加工设备上的一种重要部件,主要用于对玻璃表面进行处理,增加其美观度和质感。

在玻璃行业中,滚花轮参数的选择对于生产效率和产品质量都有着重要的影响,因此在使用滚花轮时需要了解其参数及相关知识。

我们来介绍一下滚花轮的材质。

滚花轮一般由金属、树脂等材料制成,不同的材质具有不同的使用寿命和加工效果。

金属滚花轮耐磨性好,适用于对硬质玻璃进行加工,但容易产生划痕和磨损;树脂滚花轮加工效果好,对玻璃表面损伤较小,但使用寿命较短。

在选择滚花轮时需要根据具体的加工要求来确定材质。

滚花轮的直径和宽度也是影响加工效果的重要参数。

滚花轮的直径决定了其加工范围和加工深度,直径较大的滚花轮适用于大面积的玻璃加工,直径较小的滚花轮适用于精细加工;滚花轮的宽度决定了加工效率和加工精度,宽度较大的滚花轮加工效率高,但精度较低,宽度较小的滚花轮加工效率低,但精度高。

在选择滚花轮时需要根据具体的加工要求来确定直径和宽度。

滚花轮的花纹形状也是影响加工效果的重要参数。

滚花轮的花纹形状多样,如平行、斜线、波浪等,不同的花纹形状适用于不同的加工要求。

平行花纹适用于直线加工,斜线花纹适用于斜线加工,波浪花纹适用于曲线加工。

在选择滚花轮时需要根据具体的加工要求来确定花纹形状。

滚花轮的转速和进给速度也是影响加工效果的重要参数。

滚花轮的转速决定了加工速度和加工质量,转速过高容易造成玻璃表面烧伤,转速过低容易造成加工效率低下;滚花轮的进给速度决定了加工深度和加工精度,进给速度过快容易造成玻璃表面损伤,进给速度过慢容易造成加工效率低下。

在使用滚花轮时需要根据具体的加工要求来确定转速和进给速度。

滚花轮参数是影响玻璃加工效果的关键因素,正确选择合适的滚花轮参数可以提高生产效率、降低生产成本,并且提高产品质量。

希望以上介绍能帮助大家更好地了解滚花轮参数的重要性,并在实际应用中进行正确选择和调整,以获得最佳的加工效果。

表面网纹标注标准

表面网纹标注标准

车床网纹滚花加工时,有很多方法,但一般的操作要求不高,会用挤压的滚花刀加工即可入门,挤压加工不要给太多的进给量,不然对刀的损耗和机床的伤害都会比较大,详情参考《滚花加工的线速度与进给量的近视值》,开始加工时要看材料的硬度和口径,来选择合适的滚花加工工艺,以及滚花刀。

参数调整好了进行试加工,刀具倾斜3°到5°摆放,加工时观察纹路走向,千万别忘了加润滑油清理残屑,不然容易产生乱纹。

具体的标注按照以下四个办法进行。

一、图纸尺寸标注时,各种形状公差、位置公差的标注方法。

1、首先确定是被测要素轴的中心线,或者是孔的中心线。

2、被测要素的公差带形状,必须是圆或者是圆柱;如果不是圆或圆柱,就不能加X。

3、适用的形状公差有直线度,位置公差有平行度、垂直度、位置度、同轴度。

二、滚花的尺寸规格按下表(单位mm):

滚花标准

注:表中h=0.785m-0.414r

三、标注方法示例:

模数m=0.3mm的直纹滚花:直纹 m0.3 GB/T6430.3-2008

模数m=0.4mm的网纹滚花:网纹 m0.4 GB/T6403.3-2008

四、技术要求

6.1滚花前工件表面的粗糙度的轮廓算术平均偏差的最大允许值

为Ra<=12.5um

6.2滚花后工件直径大于滚花前直径,其值约等于(0.8~1.6)m,m为模数。

滚花

接头及刀柄组成

浮动连接头与刀柄组成一体

用来滚网纹

可根据需要滚出 3 种不同模数 的网纹,应用较广泛

三、滚花的方法

滚花的方法见表。

滚花前工件的直径

滚花的方法

滚轮轴线装夹与工件轴线平行

刀柄尾部向左偏斜 3°~5°

图 例

随着花纹的形成,滚花后工件的 滚压有色金属或滚花表面要求较高 液压碳素钢或滚花表面要求一

二、操作步骤

加工如图所示的滚花销的具体操作内容见。

加工滚花销的具体操作内容

步骤 操作内容

具体操作

工艺装备

用三爪自定心卡盘夹持工件毛坯外圆, 三爪自定心

步骤 1 找正并夹紧毛坯

找正井央紧

卡盘

选取的切削用量 进给 量:0.20 mm/r 主轴 转 速:710 r/mln 背吃刀量:1

mm

(1)车端面(车平即可) 车端面、粗车¢

不符合要求酌情扣分

试件局部无缺陷

不符合要求倒扣 1~10 分

14 完成时间 90 min

超过 5min 倒扣 10 分;超过 20min 为不合格

步骤 2:滚花时的质量分析。。 每位同学完成一件

针对自己出现的乱纹的废品,分析原因.找出改进措施,滚花时产生乱纹的原因及预防措施见表。 滚花时产生乱纹的原因及预防措施

废品种类 产生原因

预防措施

1.工件外圆周长不能被滚花刀节距户除尽

1.可把外圆略车小一些

2.滚花开始时,吃刀压力太小,或滚花刀与工件表面接 2.开始滚花时就要使用较大的压力.把滚花刀偏

乱纹

触面过大

一个很小的类似副偏角的角度

3.滚花刀转动不灵,或滚花刀与刀柄小轴配合间隙太大 3.检查原因或调换小轴

滚花刀网纹使用技巧和方法

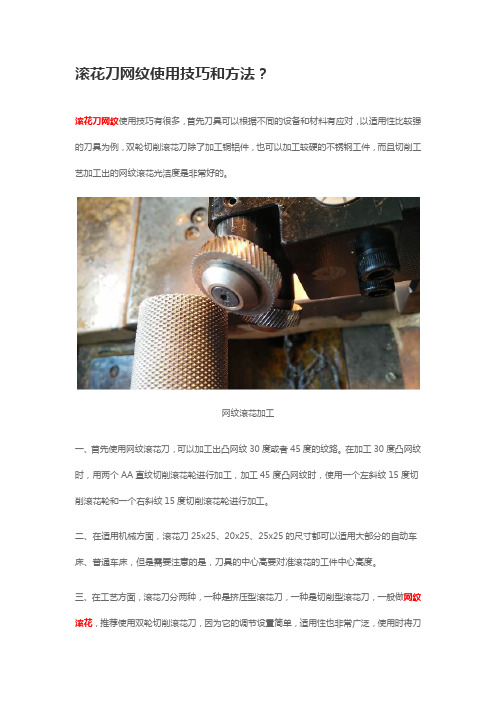

滚花刀网纹使用技巧和方法?滚花刀网纹使用技巧有很多,首先刀具可以根据不同的设备和材料有应对,以适用性比较强的刀具为例,双轮切削滚花刀除了加工铜铝件,也可以加工较硬的不锈钢工件,而且切削工艺加工出的网纹滚花光洁度是非常好的。

网纹滚花加工一、首先使用网纹滚花刀,可以加工出凸网纹30度或者45度的纹路。

在加工30度凸网纹时,用两个AA直纹切削滚花轮进行加工,加工45度凸网纹时,使用一个左斜纹15度切削滚花轮和一个右斜纹15度切削滚花轮进行加工。

二、在适用机械方面,滚花刀25x25、20x25、25x25的尺寸都可以适用大部分的自动车床、普通车床,但是需要注意的是,刀具的中心高要对准滚花的工件中心高度。

三、在工艺方面,滚花刀分两种,一种是挤压型滚花刀,一种是切削型滚花刀,一般做网纹滚花,推荐使用双轮切削滚花刀,因为它的调节设置简单,适用性也非常广泛,使用时将刀具中央设定螺丝来紧固住刀头和滚花轮,且刀柄上有调整轮子的角度的刻度,可以进行特微调之后加工不同纹路要的滚花。

四、在加工过程方面,切削速度大约10到15每分米,以外径20mm为例,转速可选择200左右。

如果工件的网纹滚花纹路比较长,则需要走动滚花,这时要注意调整进给量和线速度,保证切削加工的稳定性。

五、加工时一定要用冷却液进行冷却润滑和除屑。

网纹滚花刀使用方法如下滚花刀的使用:在金属制品的捏手处或其他工作外表滚压花纹。

种类:直纹滚花轮、右斜纹滚花轮、六轮滚花刀。

滚花刀以模数确定其规格尺寸;分为直纹滚花刀和网纹滚花刀;按照国家标准,常用规格有:0.3,0.4,0.5,0.6,0.8,1.0,1.2,1.5,1.6,1.8,2.用60度螺纹车刀车变螺距车削车个左旋和右旋螺纹,有专用网纹滚花刀滚成车的话效率太低得用g76,就是n 个头。

对刀方法:刀具半径补偿不是说的对刀,而是把刀具对好之后,在刀具形状参数里输入刀尖圆弧半径R和刀位点T(1到9九个),编程时程序里使用刀尖圆弧半径补偿功能指令G41(左)/G42(右)就可以了,这样在车削的时候系统就可以对刀尖圆弧半径进行补偿了,一般在车角度直线(或圆椎)和圆弧(倒角或倒圆弧)才用,车单一的圆柱或平面可以不用。

滚花销标准

滚花销标准

滚花销是指在生产、加工过程中对产品表面进行加工,使其表面变得平滑并增加一些花纹、装饰等效果的加工行为。

不同的行业、产品对滚花的需求程度不同,因此也会有不同的滚花销标准。

一般来说,滚花销的标准包括以下几个方面:

1. 外观质量:滚花过程中,主要依靠辊子对产品表面进行压制和摩擦,因此需要产品表面光滑、无划痕、无凹凸不平、无明显颜色差异等。

2. 花纹效果:滚花销需要达到预期的花纹效果,如利用滚花销在产品表面形成规则的凸凹、花纹、图案、字母等。

3. 规格尺寸:滚花销需要根据产品的不同规格、尺寸进行调整,确保滚花后产品尺寸、几何形状符合要求。

4. 生产效率:滚花销还需要保证生产效率,即在保证质量的前提下,尽可能提高生产效率,减少生产成本。

综合考虑以上几个方面,就可以制定出适合不同产品、行业的滚花销标准。

滚花轮滚花外径的计算

滚花轮滚花外径的计算全文共四篇示例,供读者参考第一篇示例:滚花轮是一种常用的工件加工设备,在机械制作领域中有着非常广泛的应用。

滚花轮的滚花外径是指滚花轮的外部直径尺寸,通常是根据工件的要求和加工需要来确定的。

在实际的生产加工过程中,计算滚花轮的外径是非常重要的一步,可以直接影响到加工的精度和效率。

对于滚花轮的滚花外径的计算,首先需要明确滚花轮的结构和工作原理。

滚花轮一般由花轮体和滚花芯轴组成,滚花芯轴上有一定数量和形状的滚花刀齿,通过与工件的相互滚动和转动,实现对工件表面的滚花加工。

在计算滚花外径时,需要考虑到滚花芯轴和滚花刀齿的尺寸和数量,以及滚花轮的转速和滚花加工的要求。

需要根据工件的尺寸和形状来确定滚花外径的计算公式。

一般来说,滚花外径的计算可以根据工件的圆柱直径、滚花刀齿的轮廓和滚花芯轴的尺寸来确定。

通常情况下,滚花刀齿的轮廓和之间的间距会影响到滚花外径的大小,需要根据实际情况来综合考虑。

在计算滚花外径时,需要注意一些关键因素。

首先是滚花轮的精度和制造工艺,滚花轮的精度和制造工艺会直接影响到滚花外径的计算和加工效果。

其次是滚花轮的选材和磨损情况,选材和磨损情况也会影响到滚花外径的计算和稳定性。

最后是滚花轮的动力系统和控制系统,动力系统和控制系统的性能和稳定性也会影响到滚花外径的计算和加工效率。

滚花轮的滚花外径的计算是一项复杂的工作,需要综合考虑到多种因素。

只有深入理解滚花轮的结构和工作原理,合理选择滚花外径的计算方法,才能保证滚花加工的质量和效率。

在实际的生产实践中,需要不断总结经验,不断完善技术,提高计算和加工的水平,才能更好地满足市场的需求。

第二篇示例:滚花轮是一种用于加工工艺品上面赏心悦目的花纹的设备。

在使用滚花轮加工工艺品时,往往需要计算滚花轮的外径,以确保能够产生所需的花纹效果。

本文将介绍滚花轮外径的计算方法,希望能帮助读者更好地理解和运用滚花轮。

一、滚花轮的定义滚花轮,顾名思义,就是用于滚动加工工件表面的轮子。

滚花轮参数

滚花轮参数全文共四篇示例,供读者参考第一篇示例:滚花轮是一种广泛应用于陶瓷、玻璃、塑料、纸张等行业的设备,主要用于表面加工,使其具有更美观的纹理和图案。

滚花轮的参数直接影响到产品的加工效果和质量,下面将详细介绍滚花轮的参数及其影响。

首先是滚花轮的直径参数。

滚花轮的直径是指滚花轮的外径大小,在选择滚花轮时需要根据加工物料的大小和形状来确定直径大小。

直径小的滚花轮主要适用于小型产品的加工,而直径大的滚花轮适用于大型产品的加工。

直径过小可能导致加工速度过慢,而直径过大可能导致加工效果不佳,因此在选择时需要根据实际情况来确定。

其次是滚花轮的孔数参数。

滚花轮的孔数是指滚花轮上的孔眼数量,通常孔数越多,加工效果越细腻。

在选择孔数时需要根据产品的纹理和图案来确定,一般来说,纹理越复杂,孔数就需要越多。

还需注意孔数的均匀性,过大的孔眼可能导致加工效果不均匀,而过小的孔眼则可能导致加工速度过慢。

第三是滚花轮的材质参数。

滚花轮的材质直接影响到其使用寿命和加工效果。

常见的滚花轮材质有金刚石、碳化硅、钢等。

金刚石材质具有较高的硬度和耐磨性,适用于加工硬质材料,但价格较高;碳化硅材质价格适中,适用于一般材料的加工;钢材质则价格便宜,适用于小型产品的加工。

在选择时需要根据加工材料的硬度和加工要求来确定材质。

最后是滚花轮的转速参数。

滚花轮的转速是指滚花轮每分钟旋转的圈数,转速的选择直接影响到加工速度和效果。

一般来说,转速过快可能导致产品表面烧伤,转速过慢可能导致加工效果不理想。

在选择时需要根据产品的材料和加工要求来确定转速,同时还需考虑设备的承受能力和安全性。

滚花轮的参数是影响产品加工效果和质量的重要因素,选择适合的滚花轮参数可以提高产品的工艺水平和竞争力。

在选择滚花轮参数时需要综合考虑产品的加工要求、材料性质、设备条件等因素,以确保加工效果和质量。

希望本文对滚花轮参数的选择和意义有所帮助,同时也希望相关行业能够进一步提升滚花轮的技术水平和应用范围。

滚花

按GB/T6403.3-1986规定,以模数 m=0.3的直纹滚花为例,其完整标记为: “直纹 m0.3 GB/T6403.3-1986”,再以模 数m=0.4的网纹滚花为例,其完整标记为 :“网纹 m0.4 GB/T6403.3-1986”;也可 简化标记为“直纹0.3”、“网纹0.4”;另 有只标记“直纹”、“网纹”的,如 GB2264、GB2265、GB2266、GB2221; 还有不标记的,如GB834、GB835(标准 号包含了滚花标记)

2007.07.12 文件室

1

滚花的种类

滚花有直纹滚花、网纹滚花、斜 纹滚花、人字纹滚花等,见图1、2、 3、4。目前常用的是直纹和网纹滚花 两种,斜纹和人字纹滚花多用于装饰 滚花。

1

图1

图2

图3

图4

2

2

2.1

滚花的标准

国家标准 见表1

表1 GB/T 6403.3-1986 滚花

3

2.2

行业标准 见表2

表2 JB2 滚花

/mm

4

3 滚花的画法(以下均以网纹滚花为例)

按GB/T445.1-2002《机械制图 图样 画法 视图》5.15规定,用粗实线 (No.01.2线型)(GB4458.1-84规定用细实 线)完全或部分地表示出来,见图5。并应 在工作图(零件图)上或技术要求中注明这 些结构的具体要求(标记),见图6、7。

7

完整标记和简化标记在图中的表示 分别见图7和图6。为简洁工作图中标记 常用简化标记,就与GB/T4459.5-1999 《机械制图 中心孔表示法》5.2.1规定 的一样。

网纹0.4

网纹m0.4 (GB/T6403.3-1986)

图6