铸铁中的五种石墨型

球墨铸铁的石墨形态及大小.pptx

其外形近似圆球状, 在放大100倍的金相显 微镜下观察,其周界呈 比较圆滑的圆形或椭圆 形,如图1(a)所示。

其外形似团 状,周界有明显 的凹凸不平,如 图1(b)所示。

球墨铸铁铸件生产技术课程

职业教育材料成型与控制技术专业教学资源库

团虫状外形比团状更 不规则,边缘明显向外 伸长,呈团虫状,如图1 (c)所示。

职业教育材料成型与控制技术专业教学资源库

职业教育材料成型与控制技术专业教学资源库

球墨铸铁的石墨形态及大小

制作人:牛艳娥 榆林职业技术学院

球墨铸球铁墨铸铸铁件铸生件产生产技技术术课课程程

职业教育材料成型与控制技术专业教学资源库

CONTENTS

01

石墨的形态

02

石墨的球化分级

03

石墨的大小

球墨铸铁铸件生产技术课程

90

石墨大部分呈团状,余为团絮状,允许有极少量蠕虫状

80

石墨大部分呈团絮状或团状,余为球、团状、团絮状;

60

石墨呈聚集分布的蠕虫状、片状及球状、团状、团絮状。

50

球墨铸铁铸件生产技术课程

职业教育材料成型与控制技术专业教学资源库

石墨的大小

球墨铸铁金相检验标准将石墨球大小分为六级, 见图3和表2。石墨球的大小对球墨铸铁力学性能的影 响也很大。减小石墨球径,增加石墨球在单位面积上 的个数可以明显地提高球墨铸铁强度、塑性和韧性。 更重要的是,石墨球径的减小,使单位面积上球墨数 增多,可使抗疲劳强度提高。因此,细化石墨也就成 为提高抗疲劳强度的一个重要要求。

团虫状

在各种石墨形态中,以 圆球状石墨最好,它对金属 基体的割裂作用最小;而团 状和团虫状石墨就比球状石 墨差,当团虫状石墨大量出 现会使铸铁的力学性能急剧 降低。

球墨铸铁

球墨铸铁球墨铸铁是指铁液经球化处理后,使石墨大部或全部呈球状形态的铸铁。

与灰铸铁比较,球墨铸铁的力学性能有显著提高。

因为它的石石墨呈球状,对基体的切割作用最小,可有效地利用基体强度的70%~80%灰铸铁—般只能利用基体强度的30%。

球墨铸铁还可以通过合金化和热处理,进一步提高强韧性、耐磨性、耐热性和耐蚀性等各项性能。

球墨铸铁自1947年问世以来,就获得铸造工作者的青睐,很快地投入了工业性生产。

而且,各个时期都有代表性的产品或技术。

20世纪50年代的代表产品是发动机的球墨铸铁曲轴,20世纪60年代是球墨铸铁铸管和铸态球墨铸铁,20世纪70年代是奥氏体-贝氏体球墨铸铁,20世纪80年代以来是厚大断面球墨铸铁和薄小断面轻量化、近终型球墨铸铁。

如今,球墨铸铁已在汽车、铸管、机床、矿山和核工业等领域获得广泛的应用。

据统计,2000年世界的球墨铸铁产量已超过1500万吨o球墨铸铁的牌号是按力学性能指标划分的,国标GB/T 1348-1988《球墨铸铁件》中单铸试块球墨铸铁牌号,见表1。

表1xx试块球墨铸铁牌号牌号QT400-18QT400-15QT450-10QT500-7QT600-3QT700-2QT800-2抗拉强度RmMPa400400450500600700800断后伸长率A%1815107322布氏硬度HBW130~180130~180160~210170~230190~270225~305245~335主要金相组织铁素体铁素体+珠光体+铁素体珠光体或回火组织贝氏体或回火组织QT900-~360球墨铸铁中常见的石墨形态有球状、团状、开花、蠕虫、枝晶等几类。

其中,最具代表性的形态是球状。

在光学显微镜下观察球状石墨,低倍时,外形近似圆形;高倍时,为多边形,呈辐射状,结构清晰。

经深腐蚀的试样在SEM 中观察,球墨表面不光滑,起伏不平,形成一个个泡状物。

经热氧腐蚀或离子轰击后的试样在SEM中观察,球墨呈年轮状纹理,且被辐射状条纹划分成多个扇形区域;经应力腐蚀即向试样加载应力后观察,呈现年轮状撕裂和辐射状开裂。

3、灰铸铁中石墨的分类分级及显微检测

灰铸铁中石墨的分类分级与显微检测摘要介绍国标GB/T7216-2009、美标ASTMA-247(2010)及国际标准ISO945-1:2008对灰铸铁中石墨的分类分级;分析不同石墨形态的特点、成因及对性能的影响;对石墨的显微检测做了详细的说明。

关键词灰铸铁;石墨形态;石墨尺寸;检测位置灰铸铁是指显微组织中石墨成片状的铸铁,由于灰铸铁具有生产工艺简单、成本低廉和良好的使用性能等特点,所以在工业上得到广泛的应用。

GB/T9439-2010《灰铸铁件》中根据与同炉同包次相近的冷却条件下,按Φ30mm的单铸试棒的抗拉强度分级,规定了HT100、HT150、HT200、HT225、HT250、HT275、HT300、HT350八个级别的灰铸铁牌号。

各牌号中的数据为其单铸试棒具有的最低抗拉强度值(MPa)。

灰铸铁凝固结晶缓冷后的组织为:石墨+珠光体和铁素体(或全部珠光体),受化学成分、冷却条件等的影响,有时可出现磷共晶和碳化物。

在灰铸铁中,基体组织对性能会有影响,但对强度等起决定性影响的是石墨的形态及其大小。

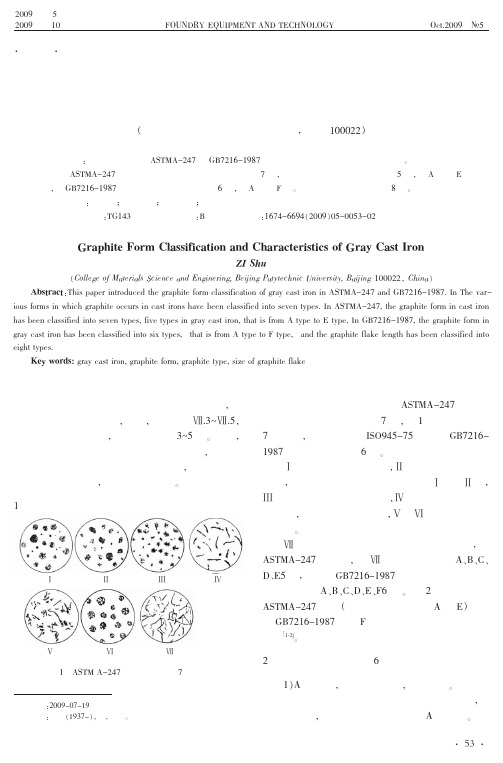

1 国标、美标及国际标准中灰铸铁的石墨形态分类(1)美国材料与试验学会标准ASTMA-247(2010)将铸铁(包括灰铸铁、球墨铸铁、可锻铸铁、蠕墨铸铁)中出现的石墨分为7种类型,分别用罗马数字Ⅰ到Ⅶ表示,而Ⅶ类(片状)石墨又分为A、B、C、D、E五种分布形状。

见表1。

表1 美国 ASTMA-247(2010)的石墨类型(2)国际标准ISO945-1:2008将铸铁中石墨形态分为种,分别用罗马数字Ⅰ-Ⅵ表示,与美标分类不同,Ⅰ类为片状、Ⅱ类星状、Ⅲ类蠕虫状、Ⅳ团絮状、Ⅴ团状、Ⅵ类为球状,未列开花状石墨。

Ⅰ型(片状)石墨再分为A、B、C、D、E五种形状。

(3)我国根据石墨形态特征和生产过程特点将铸铁分为球墨铸铁、灰铸铁、可锻铸铁及蠕墨铸铁四大类。

国标GB/T7216-2009《灰铸铁金相检验》将灰铸铁中石墨类型分为A、B、C、D、E、F共6种,其定义及说明见表3。

球墨铸铁与灰铸铁的差异

其根本区别就是石墨形态的差异:灰铸铁的石墨形态一般呈层片状,力学性能相对于这四种来说是最差的; 蠕墨铸铁石墨呈蠕虫状,性能强于上面的; 同理,球墨铸铁的石墨经过球化退火后呈球团 状,力学性能比蠕墨铸铁强一点; 可锻铸铁的力学性能是这四种中最好的,与铸钢可媲美,故名;但真正意义上,它并不能用来锻造。

石墨形态很细小,均散分部。

两种铸铁都有有较高的强度和韧性,两者的区别就是可锻铸铁有较高冲击韧度,而球墨铸铁有较高耐磨性能。

灰铸铁组织里的石墨是以片状存在,球墨铸铁组织里的石墨是以球状存在的 区别: 1.看切削加工面灰铁:呈灰色,光泽很暗,表面看来较粗糙。

球铁:灰色,光泽较灰铁亮,表面粗糙程度似灰铁。

2.锉削试验灰铁:锉削阻力较小,锉削时发出“唰唰”声,极少粘锉,屑末呈灰黑色,有少量银白亮点,细看颗粒大小不一,以小颗粒细末为主,用手指碾磨,很容易使手指染黑。

球铁:锉削时阻力比灰铁略大,也有较明显的“唰唰’’声,极少粘锉,屑末呈灰黑色,有细密的亮点,颗粒大小不等,但以大颗粒为主,用手指碾磨屑末,可使手指染黑,但较灰铁染黑程度轻。

3.听敲击声灰铁:声音低沉,持续时间极短。

球铁:声音清脆,有余音,持续时间较短。

灰铸铁强度\塑性低(片状石墨割裂基体,引起应力集中),脆性大,消振性能好.主要用来生产一些强度要求不高,主要承受压应力的各种箱体\底座等.球墨铸铁:球形石墨对基体的割裂作用降到最低,应力集中作用最小,故其强度很高,可以和中碳钢蓖美,可以充分发挥基体的性能,且有一定的塑性和良好的韧性.常用来制作一些强韧性要求高且形状复杂(铸造性能比钢好,但比灰铸铁要差)的工件,比如内燃机曲轴\连杆等之类的零件.球墨铸铁一般还可以经过热处理来进行强化,而灰铸铁一般不能经过热处理来提高强度(片状石墨的影响).。

铸 铁

第二节 铸铁的石墨化

• 3.硫的影响 • 硫是强烈阻碍石墨化的元素. 硫不仅增强铁、碳原子的结合力. 而且形

成硫化物后常以共晶体形式分布在晶界上. 阻碍碳原子的扩散. 硫不但 能促进铸铁白口化. 而且还能降低铸铁的铸造性能和力学性能. 所以硫 是有害元素. 铸铁中的含硫量越低越好. 一般应控制在0.15%以下. • (二) 冷却速度的影响 • 冷却速度是指铁水从浇注到铸件在600℃左右时的冷却速度. 在这 一温度范围的冷却速度是影响铸铁组织和石墨化的重要因素. 冷却速 度越小. 越有利于石墨化.

上一页 下一页 返回

第二节 铸铁的石墨化

• 二、石墨化过程 • 铸铁组织中石墨的形成过程称为石墨化过程. • 根据铁碳双重状态图中的Fe - G 相图. P′S′K′温度以上析出石墨

的过程称为第一阶段石墨化. P′S′K′及其以下温度析出石墨的过程 称为第二阶段石墨化. • 铸铁第一、第二阶段石墨化充分进行时. 铸铁的最终组织是铁素体基 体上分布着石墨.如图7 -3 (a) 所示. 即F + G. • 铸铁第一阶段石墨化充分进行、第二阶段石墨化尚未充分进行时. 铸 铁的最终组织是铁素体与珠光体基体上分布着石墨. 如图7 -3 (b) 所示. 即F +P +G.

• 铸铁第一、第二阶段石墨化均未进行时. 这种铸铁称为白口铸铁.石墨 化过程是一个原子扩散过程. 石墨化的温度越低. 原子扩散越困难. 越 不易石墨化

上一页 下一页 返回

第二节 铸铁的石墨化

• 三、影响石墨化的因素 • 铸铁石墨化程度受到许多因素影响. 但主要的影响因素是铸铁的化学

成分和冷却速度. • (一) 化学成分的影响 • 常见合金元素对铸铁石墨化影响如下:

上一页

铸铁知识-金相

形成过冷石墨组织,石墨全体细微化。这种情

况下,抗拉强度比较的高,由于基地容易铁素

D

体化,所以耐磨耗性差。

E型: 由于小片状石墨沿着树枝状晶分布,排

列有方向性,所以抗拉强度比D型高,比A型

E

低。

灰铁的基地组织在没有特别的 热处理或添加合金的情况下,形 成珠光体或铁素体或此两者的 混合组织。

珠光体(Pearlite):如图2.8所示,组织 呈白和黑的条纹状。是因为以铁素体 和渗碳体的板状结晶相交成层状的截 面作为观看的形状的。为此,有着极 其强韧的性质,在硅量的低范围里布 氏硬度约为230,抗拉强度约为 880N/mm2。

表2.7所示的是为制造JIS G 5501的 灰铁品的各种类标准的C及Si量。

灰铁的抗拉强度受所占截面石墨部 面积的影响。因此,认为抗拉强度与表 示石墨量的碳素饱和度(Sc)和碳素当 量(CE)值之间有关联。左图所示的 是碳素饱和度及碳素当量和抗拉强度的 关系。

压缩强度和抗拉强度

图2.13所示的是灰铁的抗拉强度和压

是同样石墨组织的情况下,因 比较硬度:由铸铁的抗拉强度推 基地组织,强度变化显著。灰 定的标准的布氏硬度和实际的硬 铁的基地如果从珠光体变化为 度公式如下。 铁素体的话抗拉强度和硬度也

比较硬度 RH=HB/HB'=HB/(100+4.3σB)

会显著降低,如果成为贝氏体

的话这些值就会显著上升。

JIS G 5501-1989「灰铁品」上根据机 械性能可分为FC100、150、200、250、 300及350这6种。

燐を含む三元共晶組織 (αFe-Fe3C-Fe3P);硬くて脆 い溶融温度が低い

含磷的三元共晶组织 (αFe-Fe3C-Fe3P);既硬 又脆,熔融温度低

常用铸铁牌号

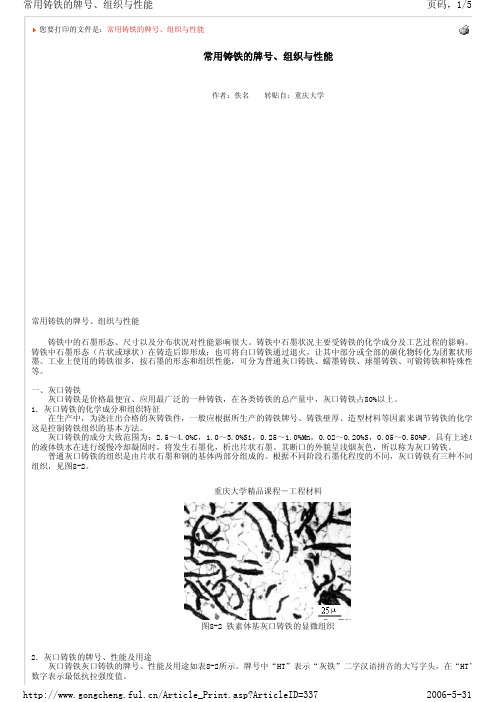

常用铸铁的牌号、组织与性能作者:佚名 转贴自:重庆大学您要打印的文件是:常用铸铁的牌号、组织与性能常用铸铁的牌号、组织与性能铸铁中的石墨形态、尺寸以及分布状况对性能影响很大。

铸铁中石墨状况主要受铸铁的化学成分及工艺过程的影响。

铸铁中石墨形态(片状或球状)在铸造后即形成;也可将白口铸铁通过退火,让其中部分或全部的碳化物转化为团絮状形墨。

工业上使用的铸铁很多,按石墨的形态和组织性能,可分为普通灰口铸铁、蠕墨铸铁、球墨铸铁、可锻铸铁和特殊性等。

一、灰口铸铁灰口铸铁是价格最便宜、应用最广泛的一种铸铁,在各类铸铁的总产量中,灰口铸铁占80%以上。

1.灰口铸铁的化学成分和组织特征在生产中,为浇注出合格的灰铸铁件,一般应根据所生产的铸铁牌号、铸铁壁厚、造型材料等因素来调节铸铁的化学这是控制铸铁组织的基本方法。

灰口铸铁的成分大致范围为:2.5~4.0%C,1.0~3.0%Si,0.25~1.0%Mn,0.02~0.20%S,0.05~0.50%P。

具有上述成的液体铁水在进行缓慢冷却凝固时,将发生石墨化,析出片状石墨。

其断口的外貌呈浅烟灰色,所以称为灰口铸铁。

普通灰口铸铁的组织是由片状石墨和钢的基体两部分组成的。

根据不同阶段石墨化程度的不同,灰口铸铁有三种不同组织,见图8-2。

2.灰口铸铁的牌号、性能及用途灰口铸铁灰口铸铁的牌号、性能及用途如表8-2所示。

牌号中“HT”表示“灰铁”二字汉语拼音的大写字头,在“HT”数字表示最低抗拉强度值。

重庆大学精品课程-工程材料图8-2 铁素体基灰口铸铁的显微组织从表8-2可以看出,在同一牌号中,随铸件壁厚的增加,其抗拉强度降低。

因此,根据零件的性能要求选择铸铁牌号时同时注意到零件的壁厚尺寸。

灰口铸铁的性能与普通碳钢相比,具有如下特点:(1)机械性能低,其抗拉强度和塑性韧性都远远低于钢。

这是由于灰口铸铁中片状石墨(相当于微裂纹)的存在,不仅在处引起应力集中,而且破坏了基体的连续性,这是灰口铸铁抗拉强度很差,塑性和韧性几乎为零的根本原因。

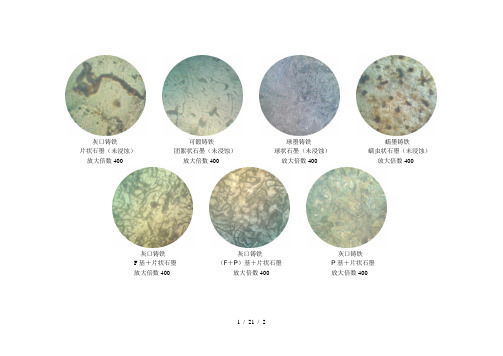

铸铁的金相组织图

灰口铸铁可锻铸铁球墨铸铁蠕墨铸铁

片状石墨(未浸蚀)团絮状石墨(未浸蚀)球状石墨(未浸蚀)蠕虫状石墨(未浸蚀)放大倍数400×放大倍数400×放大倍数400×放大倍数400×

灰口铸铁灰口铸铁灰口铸铁

F基+片状石墨(F+P)基+片状石墨P基+片状石墨

放大倍数400×放大倍数400×放大倍数400×

1 / 21 / 2

可锻铸铁可锻铸铁球墨铸铁F基+团絮状石墨P基+团絮状石墨F基+球状石墨放大倍数400×放大倍数400×放大倍数400×

球墨铸铁球墨铸铁高磷铸铁

(F+P)基+球状石墨P基+球状石墨P基+片状石墨+磷共晶放大倍数400×放大倍数400×放大倍数400×

2 / 22 / 2。

石墨形态对铸铁静海腐蚀性能的影响

其机 理 , 海 中片状 、 团状 石l 静 球 圣的铸铁 以较 为均 匀的全面腐 蚀 为主。球 团状 石墨铸铁 的 点蚀 、 坑蚀 倾 向 大于片状 石墨铸 铁 , 具有最 大的腐蚀 深度。 关键词 : 黑形态 ; 匀腐蚀 ; 蚀 石 均 坑

中 图分类 号 : G1 ; G 5 T 7T 2 文献标 识码 : A

对这一观点 , 对不同石墨形态 , 同基体组织 的铸 相 铁在静海环境下进行腐蚀试验 , 以期获得理论上的

突破 , 并为铸铁 材 质 的合理应用 提供 依据

收稿 日期 :0 1 0 9 20 —1 o 作者简介 : 夏兰廷( 90 , , 15 一)男 材料科学 与工程分院 副教授 , 研究方 向为铸造合金及金属腐蚀 与防护。

O 前 言

多年 来 各 国为 防 止 海 洋 对 金 属 的腐 蚀 做 了大 量 的工 作 , 别 是 工 业 发 达 国家 , 国 由于 工 业 发样制备 .

展落后于欧美等 国, 尤其是海洋工业 的发展在二十

世纪 八 十 年 代 开 始 起 步 。 如 沿 海 石 油勘 探 , 电 核 站, 以及 为利用廉 价 的海洋 运 输 和加 强 对 外 开放 将

表 2 。

裹 2 葳 铁球 铁静海全浸 区实验结果

Ta 2 Th x e i nt r s l ft e c s r n w t ry b. ee p r me  ̄ e u t o h a tio s ih g e g a h t n p e i lg a h t n f l d p a e fs i e r p iea d s h rc r p i a ei u l i r a o l sa - tl

按石 墨 形 态 不 同 , 可将 铸 铁 细 分 为 : 状 、 片 团 状、 蠕状 、 球状 四类 , 中灰 铁 , 铁 是 应 用 较 为广 其 球 泛 的铸铁 材 质 , 简化 试 验 , 四种 不 同形 态 的铸 为 将 铁 分 为二 类 , 片状 和球 团状 。灰 铁 和 球铁 的结 晶特

铸铁的石墨化

12.2 灰口铸铁

灰铸铁的性能,主要取决于基体的组织和石墨的数量、形状、 大小及分布状况。由于灰铸铁的抗压强度、硬度与耐磨性主要 取决于基体,石墨的存在对其影响不大,因此,灰铸铁的抗压 强度、硬度与相同基体的钢相似。灰铸铁的抗压强度一般是其 抗拉强度的3~4倍。

②其他性能。石墨虽然降低了灰铸铁的抗拉强度、塑性和韧 性,但也正由于石墨的存在,使铸铁具有一系列其他优良性能。

上一页 下一页 返回

12.1 铸铁的石墨化

12.1.3影响石墨化的因素

铸铁石墨化过程受到许多因素影响,其中最主要的因素是 铸铁的化学成分和冷却速度。

1.化学成分的影响 按对石墨化的作用不同,化学元素(主要是合金元素)可分

为两大类: 第一类是促进石墨化的元素,如铸铁中碳、硅等,其中碳、

硅是强烈促进石墨化的元素。铸铁中的碳、硅的含量越高, 越有利于石墨化的进程。这是因为随着碳的质量分数的增加, 液态铸铁中石墨晶核数目增多,故促进了石墨化;而硅与铁原 子结合力较强,从而削弱了铁、碳原子间的结合力,

上一页 下一页 返回

12.2 灰口铸铁

(1)消除内应力退火。铸件在铸造冷却过程中,由于铸件厚 薄不均、形状复杂,各部位的冷却速度不同,容易产生较大 的内应力,从而导致铸件的变形和开裂,特别是需要切削加 工的大型铸件内应力的存在更为严重。因此,对于机床床身、 柴油机缸体、精密仪器的铸件等,在进行切削加工之前都要 进行消除内应力的退火处理(又称为人工时效)。

出规律,分别引入Fe Fe3 C合金相图和Fe G相图。 为了便于分析和应用,习惯上将这两个相图叠合在一起,称

为铁一碳合金双重相图,如图12 -2所示。图中实线表示Fe

Fe3 C合金相图,虚线表示Fe 重合的线段都用实线表示。

铸铁的石墨化

应用

广泛应用于汽车、拖拉机、柴油机等 机械制造业中,作为重要的结构材料。

球墨铸铁具有良好的塑性和韧性,同 时保持了较高的强度。

04

石墨化的应用与效果

石墨化的应用领域

机械工业

铸铁石墨化技术广泛应用于机械工业中,如机床、汽车、拖拉机 等,以提高铸件的性能和寿命。

建筑行业

在建筑行业中,铸铁石墨化技术用于制造各种铸铁管件、井盖、桥 梁等,提高其耐腐蚀性和承载能力。

高温石墨化

定义

在较高温度下进行石墨化的过程, 通常在1100-1250℃之间。

特点

高温石墨化得到的铸铁具有较好的 可加工性和耐磨性,但韧性较差。

应用

主要用于制造受力较大的机械零件, 如齿轮、轴承等。

球墨铸铁的石墨化

定义

通过向铁水中加入球化剂和孕育剂, 使铁水在冷却过程中形成球状石墨的 过程。

特点

生产效率与成本控制

提高石墨化生产效率,降低生产成本,是铸铁行业面临的重要挑战。

石墨化的未来发展方向

新型石墨化技术的研发

研究和发展新型的石墨化技术,如等离子体石墨化、微波石墨化等,以提高石墨化效率和 产品质量。

环保与节能

关注环保和节能问题,研究开发低能耗、低污染的石墨化技术,以符合可持续发展的要求 。

拓展应用领域

探索铸铁石墨化技术在其他领域的应用,如汽车零部件、化工设备等,以拓展其应用范围 。

石墨化的研究进展

基础理论研究

深入开展铸铁石墨化的基础理论研究,揭示石墨化过程的本质和规 律,为技术发展提供理论支持。

工艺优化研究

开展石墨化工艺的优化研究,提高石墨化产品的性能和质量,推动 铸铁行业的技术进步。

影响因素

铸铁的石墨化受化学成分、 冷却速度、处理温度等因 素的影响。

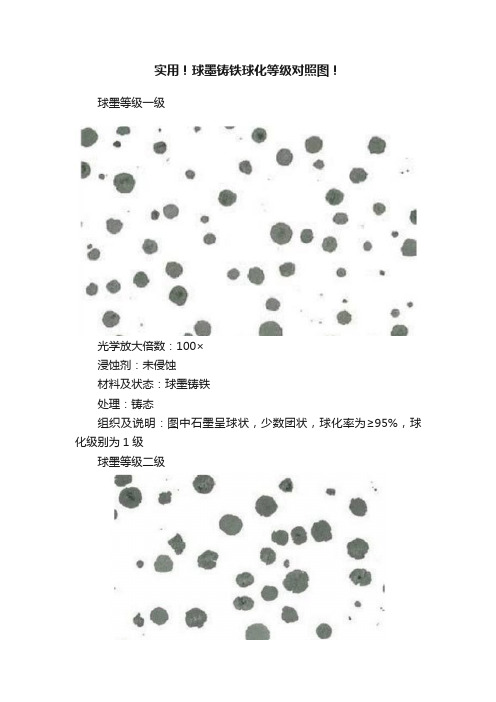

实用!球墨铸铁球化等级对照图!

实用!球墨铸铁球化等级对照图!

球墨等级一级

光学放大倍数:100×

浸蚀剂:未侵蚀

材料及状态:球墨铸铁

处理:铸态

组织及说明:图中石墨呈球状,少数团状,球化率为≥95%,球化级别为1级

球墨等级二级

光学放大倍数:100×

浸蚀剂:未侵蚀

材料及状态:球墨铸铁

处理:铸态

组织及说明:图中石墨大部分呈球状,余为团状和极少量团絮状,球化率为90%~<95%,球化级别为2级。

球化等级:三级

光学放大倍数:100×

浸蚀剂:未侵蚀

材料及状态:球墨铸铁

处理:铸态

组织及说明:图中石墨大部分呈团状和球状,余为团絮状,球化率为80%~<90%,球化级别为3级。

球化等级:四级

光学放大倍数:100×

浸蚀剂:未侵蚀

材料及状态:球墨铸铁

处理:铸态

组织及说明:图中石墨大部分呈团絮状和团状,少量蠕虫状,球化率为70%~<80%,球化级别为4级。

球化等级:五级

光学放大倍数:100×

浸蚀剂:未侵蚀

材料及状态:球墨铸铁

处理:铸态

组织及说明:图中石墨呈分散分布的蠕虫状和球状、团状、团絮状,球化率为60%~<70%,球化级别为5级

球化等级:六级

光学放大倍数:100×

浸蚀剂:未侵蚀

材料及状态:球墨铸铁

处理:铸态

组织及说明:图中石墨呈聚集分布的蠕虫状和片状及球状、团状、团絮状,球化级别为6级

来源:制造微联盟。

灰铸铁中石墨形态分级及其特点(0).kdh

级别 8 片长<1.5 mm

图 3 石墨长度×100

参考文献:

[1] Walteom C F, Oper T J. Iron cast Hand eovb [M]. I1:146.

[2] 中国机械工程 学 会·铸 造 分 会.铸 造 手 册 ,铸 铁 [M].北 京 :机 械 工 业 出 版 社 ,2003:186.

时,首先形成奥氏体初次晶,余下铁水在树枝晶间 发生共晶反应,石墨片呈方向性分布。

6)F 型石墨, 这是一种星形石墨和短片状石墨 均匀混合的石墨分布形状,常出现在碳当量高的薄 壁铸件中,例如单体活塞环的显微组织中。 加微量 硼的含硼灰铸铁中也会出现 F 型石墨。

3 片状石墨的石墨长度分级

d)枝晶点状(D 型)

2 灰铸铁中片状石墨的 6 种分布形态的特点

1)A 型石墨,它呈均匀分布,无方向性。 由于这 种类型石墨相对来说对金属基体割裂作用较小,机 械强度较高,所以用户中多希望得到 A 型石墨。

· 53 ·

Oct.2009 №5 a)片状(A 型) c)块片状(C 型)

铸造设备与工艺

2009年第 5 期

b)菊花状(B 型)

1 铸铁中石墨类型

Ⅰ

Ⅱ

Ⅲ

Ⅳ

Ⅴ

Ⅵ

Ⅶ

图 1 ASTM A-247 中规定的石墨 7 种形态图

收 稿 日 期 :2009-07-19 作 者 简 介 :子 澍 (1937- ), 男 ,教 授 。

美国材料与实验学会标准 ASTMA-247 中将铸 铁中出现的石墨类型分为 7 种,图 1 是石墨形状的 7 种类型, 而国际标准 ISO945-75 中以及 GB72161987 将石墨形态分为 6 种。

我 国 灰 铸 铁 金 相 标 准 GB7216 -1987 与 美 国 ASTMA-247 标准中规定石墨长度分为 8 级,1 级石 墨最长 ,在金相 显 微 镜 下 放 大 100 倍 看 ,石 墨 长 度 大于 100 mm,8 级最短 ,石墨长度<1.5 mm,图 3 是 8 级石墨长度图。

C型石墨

C型石墨主要出现于碳当量很高(过共晶)、冷却缓慢的铸铁中,有粗大片状初生石墨,也有小片状石墨,有时部分石墨片上有带尖角的块状。

过共晶铁液冷却时,通过液相线后,在一定的过冷度下析出初生石墨,并在液相中逐渐长大。

由于结晶温度较高,成长时间较长,形成分枝较少的粗大片状。

温度降低到共晶温度时,发生正常的共晶转变,这时产生的石墨是正常的共晶石墨(A型石墨),最终的结果是在粗大的石墨片之间分布有正常的共晶石墨。

因此,C型石墨是由粗大、块状石墨和A型石墨构成的。

C型石墨可使铸铁的热导率提高,改善其抗热冲击的能力,但对铸铁的力学性能影响较大,一般的结构铸件不应有这种石墨。

亚共晶铸铁中,偶尔也能见到这种石墨。

如:用感应电炉熔炼而炉料中生铁块用量过多时,由于原生铁遗传的影响,就可能出现带尖角的块状石墨;孕育剂加入量过大,造成局部硅元素富集,也会产生这种石墨。

铸铁中反石墨化元素

铸铁中反石墨化元素铸铁是一种常见的铁基金属材料,其主要成分是铁和碳。

而铸铁中的反石墨化元素则是指对铸铁中的石墨形态进行抑制或改变的元素。

本文将围绕铸铁中的反石墨化元素展开讨论,探究其作用、影响以及应用领域。

一、反石墨化元素的作用铸铁中的石墨是由碳在铁基体中析出形成的,常见的石墨形态有片状石墨和球状石墨。

而反石墨化元素的作用就是抑制或改变铸铁中的石墨形态,使其呈现出其他形态,如毛状石墨或蠕虫状石墨。

具体来说,反石墨化元素可以通过以下几种方式影响铸铁中的石墨形态。

首先,它们可以改变石墨的晶格结构,使其变得更加稳定,从而减少石墨的析出。

其次,它们可以与碳元素形成化合物,使碳难以析出为石墨。

此外,反石墨化元素还可以通过改变铸铁中的冷却速度或形成非均匀组织结构,从而影响石墨的形态。

二、反石墨化元素的影响反石墨化元素对铸铁性能的影响是多方面的。

首先,它们可以显著改变铸铁的力学性能。

通过抑制石墨的析出,反石墨化元素可以使铸铁的硬度和强度提高,同时降低其塑性和韧性。

此外,反石墨化元素还可以改善铸铁的耐磨性和耐蚀性,使其在特定环境中具有更好的性能。

反石墨化元素还可以影响铸铁的热处理性能。

由于石墨的形态改变,铸铁的热处理工艺也需要相应进行调整。

例如,在铸铁中添加了反石墨化元素后,需要采取更高的温度或更长的时间来实现所需的组织结构和性能。

反石墨化元素还可以影响铸铁的凝固过程。

它们可以改变铸铁的凝固路径,影响固相转变的温度和速率。

这对于铸铁的组织结构和性能都有重要影响,需要在铸造过程中加以考虑。

三、反石墨化元素的应用领域由于反石墨化元素对铸铁性能的显著影响,它们在许多领域都得到广泛应用。

其中,最常见的应用就是汽车工业和机械制造业。

在汽车工业中,铸铁零件常常需要具备一定的强度和硬度,以承受复杂的工作环境和载荷。

而反石墨化元素的添加可以提高铸铁的力学性能,使其更适合制造汽车零件。

类似地,在机械制造业中,铸铁也广泛应用于各种机械零件的制造,而反石墨化元素的应用可以进一步提高铸铁的性能和耐久性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

字体大小:大| 中| 小2007-05-18 22:12 - 阅读:247 - 评论:0

A型石墨是在铸铁的石墨生核能力较强、冷却速率较低、在过冷度很小的条件下发生共晶转变时形成的。

在光学显微镜下观察时,石墨呈均匀分布的弯曲片状,无方向性,其长度则因铸铁的生核条件和冷却速率而不同。

高品质的结构铸件,都希望其具有中等长度的A型石墨。

B型石墨在光学显微镜下呈菊花状,共晶团中心部位石墨片比较细小,外围的石墨片较粗大。

实际上,中心部位是D型石墨,外围是A型石墨。

B型石墨的生核条件比A型石墨差,共晶转变时的过冷度也比形成A型石墨时大,结晶时先在共晶团中心部位产生过冷石墨(D型),释放的结晶潜热使周边的过冷度降低、形成A型石墨。

如B型石墨为量不多,对铸铁的性能影响不大,一般情况下可允许其存在。

C型石墨主要出现于碳当量很高(过共晶)、冷却缓慢的铸铁中,有粗大片状初生石墨,也有小片状石墨,有时部分石墨片上有带尖角的块状。

过共晶铁液冷却时,通过液相线后,在一定的过冷度下析出初生石墨,并在液相中逐渐长大。

由于结晶温度较高,成长时间较长,形成分枝较少的粗大片状。

温度降低到共晶温度时,发生正常的共晶转变,这时产生的石墨是正常的共晶石墨(A型石墨),最终的结果是在粗大的石墨片之间分布有正常的共晶石墨。

因此,C型石墨是由粗大、块状石墨和A型石墨构成的。

C型石墨可使铸铁的热导率提高,改善其抗热冲击的能力,但对铸铁的力学性能影响较大,一般的结构铸件不应有这种石墨。

亚共晶铸铁中,偶尔也能见到这种石墨。

如:用感应电炉熔炼而炉料中生铁块用量过多时,由于原生铁遗传的影响,就可能出现带尖角的块状石墨;孕育剂加入量过大,造成局部硅元素富集,也会产生这种石墨。

D型石墨是铸铁的碳当量较低、冷却速率较高,在过冷度较大、初生奥氏体枝状晶发达的条件下在奥氏体枝晶间形成的,石墨片细小而无方向性。

D型石墨常见于碳当量较低的薄壁灰铸铁件中,也称为‘过冷石墨’或‘枝晶间石墨’。

在不加合金元素时,D型石墨往往伴随有铁索体。

如基体组织为珠光体,则铸铁的耐磨性较好,且机械加工后能得到较细的表面粗糙度。

E型石墨是在碳当量较低、冷却速率也较低的条件下形成的。

由于初生奥氏体枝状晶较多、发生共晶转变时过冷度不大、石墨核心不太多、共晶团较大,形成的石墨片大于D型石墨。

由于冷却比较缓慢,奥氏体枝状晶发达,发生共晶转变时液相主要在初生奥氏体枝状晶之间,形成的石墨片沿枝状晶方向生长,具有一定的方向性,对铸铁力学性能的影响较大,要力求避免其产生。

可能出现E型石墨的铸铁,如冷却速率较高,也会形成D型石墨。

因此,在高强度薄壁铸铁件中往往会同时见到D型石墨和E型石墨。

生产优质灰铸铁件,应使其基体组织全部为珠光体,石墨为A型,而且石墨片要均匀分布于金属基体中,珠光体也应细小而均匀。

要尽可能的地使组织中的B 型石墨和D型石墨减至最少,不应该有C型石墨和E型石墨。

为此,必须进行有效的孕育处理并控制铸件的冷却速率。