手把手教你写客户满意的人为操作失误8D报告

8d报告完整版范文3篇

8d报告完整版范文第一篇:8D报告背景及问题描述一、背景我所在的公司是一家制造业企业,主要生产汽车零部件。

在我们公司的生产过程中,可能出现一些产品质量问题,这些问题需要及时解决以避免对客户造成不良影响,同时也可以提升我们公司的产品质量。

为了解决这些问题,我们使用了8D 报告的方法来进行问题分析和解决。

二、问题描述我们生产的一个关键零部件在使用过程中出现了断裂的现象,这会给车主带来安全隐患。

这个零部件是由我们公司的第三方供应商生产的,我们公司再进行加工和装配。

我们首先对供应商进行了调查和询问,发现他们也不知道具体问题出在哪里。

这个问题已经发生了多次,影响了我们公司的良心率,也影响了我们与客户的信任。

为了解决这个问题,我们决定使用8D报告的方法来进行问题解决。

第二篇:8D报告分析和解决方案三、技术分析我们针对问题进行了多次测试和分析,将问题整理成以下几个方面:1.材料问题:由于零部件制造过程中使用了不合格的原材料,导致零部件的强度不足。

2.生产问题:生产加工过程中存在不足之处,导致零部件强度不足。

例如,加工温度过高或加工时间过长等。

3.设计问题:设计过程中没有考虑到应力分布的均匀性,导致零部件在使用过程中容易产生应力过大的现象。

四、解决方案1.材料问题:我们将与供应商重新协商并重新规定原材料标准,以保证原材料的质量。

2.生产问题:我们将对生产过程进行检查和测试,改进加工温度和加工时间,并进一步探究生产中存在的不足之处,以最大程度地提高相关生产能力。

3.设计问题:我们会重新设计零部件,考虑应力分布的均匀性,并对原有零部件进行更加严格的测试和分析以验证新设计的可行性。

第三篇:8D报告措施计划和预防五、措施计划1.与供应商合作并重新规定原材料标准。

2.对生产过程进行检查和测试,并改进加工温度和加工时间。

3.重新设计零部件,考虑应力分布的均匀性,并进行严格的测试和分析。

4.对生产和供应链流程进行跟踪和监控,确保问题不再发生。

手把手教你写客户满意的人为操作失误8D报告

手把手教你写客户满意的人为操作失误8D报告摘要:在商业领域,客户满意度是企业成功的关键因素之一、人为操作失误是客户满意度下降的主要原因之一、本报告将分享一些有效的方法,帮助企业避免人为操作失误,提升客户满意度。

报告内容包括:对人为操作失误的定义和影响、常见的人为操作失误、避免人为操作失误的措施等。

第一部分:引言(100字)客户满意度是企业生存和发展的核心。

然而,让客户满意并不容易,人为操作失误往往是导致客户满意度下降的重要原因之一、本报告将介绍人为操作失误的定义和影响,以及避免人为操作失误的措施,以帮助企业提升客户满意度。

第二部分:人为操作失误的定义和影响(200字)人为操作失误指的是由人员的不当行为或疏忽引起的错误。

这些错误可能包括不正确的操作流程、不准确的信息处理、延误的响应时间等。

人为操作失误对企业的影响不容小觑,它可能导致客户的不满、失去信任以及最终的流失。

因此,减少人为操作失误对于企业来说至关重要。

第三部分:常见的人为操作失误(300字)在客户服务过程中,常见的人为操作失误有很多,包括以下几个方面:1.信息处理错误:员工可能因疏忽处理客户的信息,导致错漏。

2.响应时间延误:员工响应客户请求的时间过长,给客户造成不良印象。

3.服务态度不佳:员工对客户的态度冷淡,缺乏热情和友善。

4.错误的解决办法:员工处理客户问题时,未选择合适的解决方案。

5.信息传递不清:员工之间沟通不畅,导致客户的问题无法及时解决。

第四部分:避免人为操作失误的措施(400字)为了避免人为操作失误,企业可以采取以下措施:1.培训与教育:通过培训员工掌握正确的操作流程和技能,提高他们的专业水平和处理能力。

2.建立明确的规章制度:制定明确的规章制度,明确员工的工作职责和行为准则。

3.引入技术支持:使用先进的技术工具和系统来协助员工处理客户的问题,减少人为操作失误的概率。

4.激励机制:建立激励机制,通过奖励和赞扬来鼓励员工积极向上,提高服务质量。

如何写一份OK8D报告

对比一下:

D15柱子歪

**年**月**日,在麦格纳生产线装配 时装配工人发现一例D15柱子歪,导 致装配不顺利,是第一次发现。

D3 实施并验证临时措施 说到底,就是现在着火了,你该干什 么?!当务之急,先扑火! 怎么处理?提出应急方案。 目的:保证在永久纠正措施实施前, 将问题与内外部顾客隔离

灭火要考虑的所有方面:

D2 问题描述

具体描述一下“什么东西出了什么问 题” 有的供应商8D很简单,就一句话: 比如:D15柱子歪。

用质量的5W2H能很好的描述问题

WHEN:什么时候发生的,是第一次发生,还是重 复发生?

WHO:谁发现的?

WHERE: 在哪发现的? WHAT:发生的是什么问题? WHY:为什么会发生的??(5 WHY 分析法) HOW:影响如何? HOW MANY: 有多少个不良件?

D6 实施永久纠正措施

确保根本原因的消除。关键点要纳入 体系文件。CP, FMEA,PPAP等都 要修改

预防再发生(效果跟进) 再好的措施,如果没有落实执行,它 也只是一纸空话,别指望个个都自觉, 一定要跟进,不看到措施执行不罢休。 效果不好,不能关闭问题!

小组庆祝!

张红投诉!!!! 为什么不回我邮件!!

出现质量问题, 客户发来邮件,没 有及时回复,客户投诉!

D1 :成立改善小组

组长:沈旗

8D小组需要由具备产品及制程知识,能支配时 间,且拥有职权和技能的人士组成,同时需要 指定一名团队组长。 贺邦内部规定:一般8D团队组长是质量经理!

通俗点:类似于专家会诊!

主机厂(靠客户搞定!) 客户生产线及RDC仓库(联系驻厂员) 公司内部各环节,所有的半成品和成品 (车间主任)

运输途中(召回)

品质改善8d报告范文客户投诉了那个8D报告写

8D(8 Disciplines)

Discipline 1.成立改善小组(Form the Team)

3、制定临时措施(产品修理、返检、报废、区分放置?防止再

发的临时方法)

4、制定最终对策

5、对策实施并效果确认

6、水平展开,文件程序类的资料修订

如果再不太会的话,你找一下8D格式的样本,基本就行了

第一点,80PCS是整数箱还是尾数箱?? ?

1.是整数箱那就是生产的责任,那就分析原因生产哪里的原因, 在增加后续改善确认短装的方法,比如称重、对照产品厚度等等。

Discipline 3.实施及确认暂时性的对策(Contain the Problem):对于解决D2之立即而短期行动,避免问题扩大或持续 恶化,包含清库存、缩短PM时间、加派人力等。

Discipline 4.原因分析及验证真因(Identify the Root Cause):发生D2问题的、说明分析方法、使用工具(品质工 具)的应用。

Discipline 6.改善问题并确认最终效果(Correct the Problem and Confirm the Effects):执行D5后的结果与成效验 证。

Discipline 7.预防再发生及标准化(Prevent the

Problem):确保D4问题不会再次发生的后续行动方案,如人员教 育训练、改善案例分享、作业标准化、分享知识和经验等。

Discipline 1.成立改善小组(Form the Team):由议题之相 关人员组成,通常是跨功能性的,说明团队成员间的彼此分工方式 或担任的责任与角色。

8d报告的范文

8d报告的范文说起 8D 报告,这可真是个让人又爱又恨的东西。

前段时间,我们公司就因为一个产品质量问题,整了一份 8D 报告,那过程,真是够折腾人的。

事情是这样的,我们公司生产的一批产品,在交付给客户之后,客户反馈说出现了严重的质量问题。

这可把我们老板急坏了,立马召集了各个部门的负责人开会,决定启动 8D 报告来解决这个问题。

第一步,就是成立一个解决问题的小组。

这小组里有生产部门的老王,质量部门的小李,技术部门的老张,还有我这个负责协调的小刘。

大家一开始都有点懵,不知道从哪儿下手。

然后就开始第二步,描述问题。

我们详细地了解了客户反馈的问题,发现是产品的某个零部件在使用过程中频繁出现故障。

这个零部件是我们公司自己生产的,生产过程中好像有几道工序没把控好。

接着第三步,临时措施。

为了不让问题进一步扩大,我们决定先暂停这批产品的生产,对已经交付给客户的产品进行召回。

这可真是个大工程,光是联系客户、安排运输就费了好大的劲。

有的客户还不太乐意,觉得我们耽误了他们的事儿,我们是好说歹说,赔礼道歉,才把这事儿给搞定。

第四步是原因分析。

我们小组的几个人天天泡在车间里,对生产流程进行一步步的排查。

发现是其中一台生产设备出了故障,导致生产出来的零部件尺寸有偏差。

而且负责这道工序的工人小张那天刚好有点不舒服,精神不太集中,也没发现这个问题。

找到原因之后,就是第五步,长期措施了。

我们先把那台故障的设备给修好了,还安排了定期的维护保养。

然后对工人小张进行了培训,让他以后遇到类似的情况要及时报告。

第六步,预防措施。

为了避免以后再出现这样的问题,我们制定了一套严格的质量检测标准,每个环节都要进行抽检,确保产品质量没问题。

第七步,效果验证。

经过一段时间的观察,新生产出来的产品再也没有出现类似的问题,客户那边也反馈说很满意,我们这才松了一口气。

最后一步,就是小组祝贺了。

虽然过程很辛苦,但是问题解决了,大家还是很开心的。

老板还专门请我们小组的人吃了一顿大餐,算是犒劳我们。

8D报告完整版范文

8D报告完整版范文8D是一种问题解决方法,通过8个步骤来进行问题的分析和解决。

下面是一个完整版的8D报告,包含对问题的描述、团队成员、问题的分析、解决方案以及实施结果的评估。

1.问题描述:在公司生产线上,发现了一个质量问题,产品出现了大量次品,导致客户抱怨并要求退货。

问题主要体现在产品的外观质量方面,表面容易出现划痕和凹痕。

2.团队成员:该问题的解决由以下团队成员共同参与:-生产部门:负责产品制造的技术人员和操作工-质量控制部门:负责产品质量的技术人员和检验员-客户服务部门:负责与客户沟通和解决问题3.问题的分析:通过团队成员的讨论和原因分析,我们找到了导致产品质量问题的几个主要原因:-工人操作不规范:工人在产品组装和包装时没有按照操作规程进行操作,导致产品出现划痕和凹痕。

-零部件供应商的质量问题:部分零部件的质量不达标,容易导致产品出现质量问题。

-质量控制不严格:质量控制部门在产品质量检验中存在一定的盲区,没有发现产品质量问题。

4.解决方案:基于问题分析,我们提出了以下解决方案来解决产品质量问题:-进行员工培训:对所有参与生产的员工进行质量意识培训和操作规程培训,确保所有员工按照规范进行生产操作。

-与供应商合作:与零部件供应商建立长期合作关系,并要求供应商提供质量合格证明。

对于质量不达标的零部件,及时通知供应商进行更换或修复。

-加强质量控制:质量控制部门要加强对产品质量的检验,制定更为细致的产品质量检验标准,并对产品检测设备进行定期维护和校准。

5.解决方案的实施:我们按照上述解决方案,分别进行了以下实施步骤:-员工培训:与人力资源部门合作,组织了一次质量培训会议,邀请专业培训师对所有员工进行培训,培训内容包括质量的重要性、操作规程和注意事项等。

-供应商合作:质量控制部门与供应商进行了紧急会议,并要求供应商提供质量合格证明。

部分质量不达标的零部件得到了及时更换和修复。

-质量控制加强:质量控制部门对产品质量检验标准进行了更新,并对产品检测设备进行了定期维护和校准。

8D报告步骤通俗完整讲解(附标准范本)

8D报告通俗讲解(附标准范本)8D 报告精品培训完整的8D报告标准范本.xlsx ——附件Excel 可直接打开保存 Issue#问题编号:8D-20180801QCustomer 客户:MD生活电器Date Issue Occurred 问题发生日期:2018.08.03Product 产品:FS4034上盖Date Issue Closed 问题关闭日期:2018.08.10Champion Name 负责人姓名Champion Title 负责人职位Champion Phone Number 负责人电话Champion E-mail Address 负责人电子邮件XXX副总经理XXXXXXXXXXX XXX Team Member Name(s)其他成员姓名Title(s)职位Phone Number(s)电话E-mail Address(es)电子邮件XXX品质部经理XXXXXXXXXXX XXX XXX生产部经理XXXXXXXXXXX XXX XXX质量工程师XXXXXXXXXXX XXX XXX 生产车间主管XXXXXXXXXXX XXXAffected Document 相关文件Owner for Update 责任人负责更新Date 日期FMEAXXX 2018.8.15BOM无/Control Plan 控制计划XXX 2018.8.15Drawing 图纸无/Design Standards 设计标准无/Congratulation 肯定团队Closure Statement 关闭声明Verification of Corrective Action: Has the issue been turned on and off? How? Verification through staticalevidence / hypothesis testing. Verification of corrective action for each why made and why shipped is required.纠正措施的确认:该问题处于开启状态还是关闭状态?怎样?通过证据确认/假设检验.针对每个产生的原因和被发运原因的纠正措施都要确认。

8d报告完整版范文

8d报告完整版范文8D 报告完整版范文在工作的海洋里,大家都知道解决问题就像打怪升级,得有一套厉害的秘籍。

今天,我就来给您唠唠这解决问题的“超级秘籍”——8D 报告。

咱先说说这 8D 报告到底是啥。

简单来讲,8D 报告就是一个超级详细、超级有条理的问题解决攻略。

它就像是一个问题的“克星”,不管问题多复杂、多难缠,只要按照 8D 报告的步骤来,都能被收拾得服服帖帖。

有一次啊,我们公司就碰到了一个让人头疼的大麻烦。

我们生产的一批产品,客户反映说质量有问题,好多都不符合要求。

这可把我们急坏了,老板一声令下,马上启动 8D 报告来解决这个问题。

第一步是“成立小组”。

这可不是随便拉几个人凑数,得找那些对问题有了解、有经验,还能出谋划策的高手。

我们把生产线上的老师傅、质量检测的专家、技术部门的大牛都拉了进来,组成了一个“问题解决特工队”。

第二步是“问题描述”。

这可得说得清清楚楚,明明白白。

不能含糊其辞,要不然后面的步骤都得跑偏。

我们详细记录了客户反馈的问题,包括问题产品的批次、数量、具体的质量缺陷表现等等。

比如说,有些产品的尺寸偏差超过了允许范围,有的表面有明显的划痕,还有的功能测试不通过。

第三步是“临时措施”。

这就像是给伤口先贴上一个创可贴,防止情况进一步恶化。

我们赶紧对库存的产品进行了重新检测,把有问题的挑出来,先保证不再发给客户。

同时,跟客户沟通,说明我们正在积极解决问题,让他们放心。

第四步是“原因分析”。

这可是关键的一步,得像侦探破案一样,找出问题的根源。

我们从人、机、料、法、环各个方面进行了深入的分析。

发现原来是新员工操作不熟练,导致加工参数设置错误;还有一台设备的模具磨损严重,没有及时更换;另外,原材料的质量也有点不稳定。

第五步是“长期措施”。

找到了原因,就得对症下药,制定出能彻底解决问题的办法。

我们对新员工进行了全面的培训,考核合格后才能上岗;建立了设备维护保养制度,定期检查和更换模具;加强了对原材料供应商的管理,提高了原材料的检验标准。

8D报告怎么做?步骤分解及案例都在这里!

8D报告怎么做?步骤分解及案例都在这里!8D起源于福特汽车公司处理产品质量问题的一种方法。

凡是福特公司的供应商遇到问题必须强制用这种方法。

后来其他的非福特公司的供应商也引进这个方法处理问题。

就这样家喻户晓,各行业通吃。

其实,8D不仅仅解决工作问题,解决家庭生活问题也很有效。

今天我们主要分享8D在处理质量问题上的案例应用。

01D0 现象及应急反应活动根据现象评估8D过程是否需要。

如果有必要,采取紧急反应行动(ERA)来保护顾客,并开始8D过程。

8D过程区别了症状和问题。

适用标准的大部分是症状。

没有症状,不会知道有问题。

▪️症状:指一个显示存在一个或多个问题的可测量的事件或结果。

这个事件的后果必须被一个或多个顾客经历;▪️问题:指同期望有偏差或任何由未知原因引起的有害的后果;▪️症状是问题的显示。

当收到客诉时,质量部门尽量在客户投诉报告上确认以下信息:·产品编号及品名·客户名称,联系人及地址·缺陷描述,不合格品数量·追溯信息,如LOT No,发货单编号等·索赔应尽量取得车型等信息如有,应从客户处得到样品,照片,标签及不合格率等必要的信息。

如是芯体泄露或严重投诉,收到投诉的人应立即通知质量经理,及至总经理。

QE或CE应在收到投诉一个工作日内与客户联系。

正常情况,要与客户沟通以下信息:·跨部门小组及联系方式·确认已得到的信息·调查问题所必需的其他信息·应急措施的进展·应急措施及纠正措施的预期完成时间·任何其它的客户要求,如:了解问题进展和期望的交货·所有与客户之间的回复均应记录。

QE(质量工程师)根据获得的信息,依据三现主义(现场,现物,现象)来确认不良状况;如果是可以目视的不良,尽量取得照片或样品(确认现物);对于不良发生场所状况尽量收集详细的情报(确认现场,现象)。

应急措施要在24小时内展开。

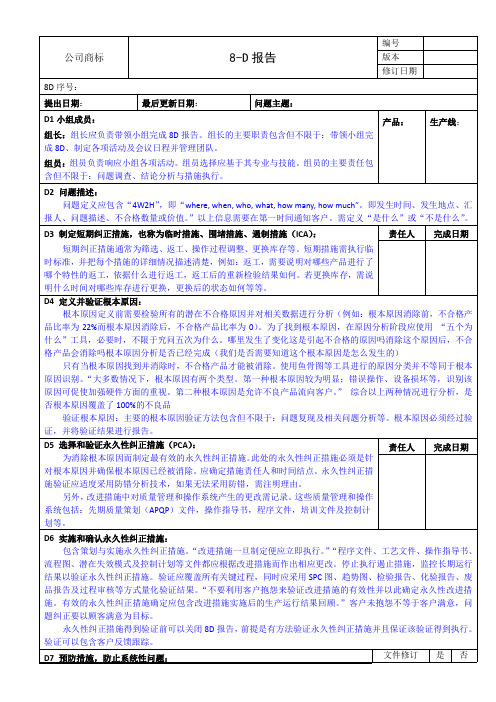

8D报告填写说明

责任人

完成日期

D6 实施和确认永久性纠正措施:

包含策划与实施永久性纠正措施。“改进措施一旦制定便应立即执行。”“程序文件、工艺文件、操作指导书、流程图、潜在失效模式及控制计划等文件都应根据改进措施而作出相应更改。停止执行遏止措施,监控长期运行结果以验证永久性纠正措施。验证应覆盖所有关键过程,同时应采用SPC图、趋势图、检验报告、化验报告、废品报告及过程审核等方式量化验证结果。“不要利用客户抱怨来验证改进措施的有效性并以此确定永久性改进措施。有效的永久性纠正措施确定应包含改进措施实施后的生产运行结果回顾。”客户未抱怨不等于客户满意,问题纠正要以顾客满意为目标。

验证根本原因:主要的根本原因验证方法包含但不限于:问题复现及相关问题分析等。根本原因必须经过验证,并将验证结果进行报告消除根本原因而制定最有效的永久性纠正措施。此处的永久性纠正措施必须是针对根本原因并确保根本原因已经被消除。应确定措施责任人和时间结点。永久性纠正措施验证应适度采用防错分析技术,如果无法采用防错,需注明理由。

同时将纠正预防措施固化下来,将预防措施更新到相应的FMEA/CP/WI/工艺等文件中,防止未来再次出现类似问题。

文件修订

是

否

FMEA

控制计划

作业指导书

工艺

其他

D8 问题关闭:

所有措施经验证是有效的,并保留的整改证据以及措施实施有效的证据时,可以关闭问题。小组的成员表示诚挚地祝贺。

报告人:

日期:

批准:

只有当根本原因找到并消除时,不合格产品才能被消除。使用鱼骨图等工具进行的原因分类并不等同于根本原因识别。“大多数情况下,根本原因有两个类型。第一种根本原因较为明显:错误操作、设备损坏等,识别该原因可促使加强硬件方面的重视。第二种根本原因是允许不良产品流向客户。” 综合以上两种情况进行分析,是否根本原因覆盖了100%的不良品

漏加工,错混料的8D

漏加工,错混料,如何写一份客户满意的8D报告客户很不喜欢我们写‘操作失误、人员培训、质量意识提升’等整改措施,可是又能怎么写呢总不可能什么都上防错吧”其实首先我也想说,不仅是你的客户不喜欢这样的8D报告,我也不喜欢人家写整改措施动不动就写“操作工质量意识不强,加强培训”,“处罚当事人300块”等等。

我在企业做质量负责人的时候,无论是我的供应商还是内部生产工程除了类似的问题,如果我SQE或过程质量工程师把这样的改进报告交给我,必然会得到我的一顿狠批。

因为把质量问题的责任推卸给操作工,要么是不负责任的应付,要么就是不懂质量管理。

因为在我的工作经历中,我所接触到的操作工,大多都是很朴实的工人。

确实有刁钻耍滑的,但是少之又少。

所以上述例子中的问题,无不可以从管理制度和方法上查找原因。

01先说说外观缺陷一般说来,外观缺陷都是需要百分之百目测检验的,确实容易造成漏检的情况。

但是还是可以从下面几个方面去查找原因和制定改进措施的。

——外观检验标准是否具体、是否清晰、是否和顾客达成了一致。

有些企业的外观标准上仅简单写了“无飞边毛刺、无磕碰伤”。

但是在现场操作时,操作工和生产管理人员又认为“无磕碰伤是不可能的”,因而就按照自己的理解去掌握一个模糊的标准。

规范的做法是,把产品按照功能面,逐一根据可能的缺陷确定可以接受的标准和不能接受的标准。

然后以图文并茂的形式描述清楚。

标准应清晰、易懂、没有歧义,而且是现实可行的。

杜绝模糊的“外观标准参见限度样件”。

如果有限度样件,也要有文字说明,限度样件是哪个方面哪个缺陷的限度样件,是缺陷样件还是合格样件,缺陷和合格的判定条件是什么,一定要说明清楚。

——外观标准是否已经清晰、明确地培训传达到员工。

杜绝笼统地说培训不到位,而仅仅就事论事在这个缺陷上培训这个员工,而同类的事情下次在另一个工位就另外一个问题又可能重复发生。

如果是员工培训方面整改,一定从培训方法、培训流程、培训后考核方法、新员工上岗初期的互检和师傅陪伴等角度,在工作方法上和流程制度上找原因,加以整改,杜绝下次类似的事情发生。

干货|如何写好一份8D报告

干货|如何写好一份8D报告一.什么是8D1.什么是8D8D 的原名叫做 8 Disciplines,又称团队导向问题解决方法。

•此方法以团队运作导向以事实为基础,避免个人主见之介入,使问题之解决能更具条理。

•面对问题应群策群力,互相帮助、相互提拔、如此才能彻底解决问题。

2.8D的作用•通过建立小组训练内部合作的技巧。

•提供问题有效解决的方法。

•防止相同或类似问题的再发生。

•提高顾客满意度,增强其对供方的产品和过程的信心。

3.何时采用8D1.重复发生,一直没有解决的问题2.比较重大的制程品质问题3.客户要求回复的品质投诉二、8D步骤D0.问题初步了解问题初步了解(立项和准备工作)•鉴定是否有进行8D 的必要;•立项和确定主题;•收集资料。

此过程尽量获取内部和外部的问题信息、数据、进行初步的分析和方案策划。

D1建立小组建立一个小组来解决问题和执行纠正计划,小组成员应具有过程和/或产品知识、分配的时间、权威和需要的技能。

建立小组需要考虑的要素:•小组的领导:谁来推动?•小组的资源:谁提供支持?•小组的成员:合作及分工?•人员的数量:多少为宜?选择小组成员的准则:D2问题描述以客户的角度和观点详细描述其所感受到的问题现象,将所遭遇的问题,以量化的方式,明确出所涉及的人,事,时,地,为何,如何,多少。

问题描述方法:5W/2HD3临时对策定义、验证和执行临时控制行动,保证在永久纠正措施实施前,将问题与内外部顾客隔离。

需要考虑的问题:1.防止继续产生不良品(减少不良品产生)。

2.减小产生的不良和后续可能产生不良对客户的影响。

确定并执行应先采取的临时措施,以遏制外界/内部客户问题的扩大。

•临时措施的确定应考虑从供应商零件库存---供应商零件在途品--内部零件/材料—生产制程—仓库储存—交付在途品—客户端减少和降低(消除)后果的产生。

•临时措施一直要持续实施至后续的永久对策的执行有效后,方可撤消。

•临时措施实施中,应及时跟踪和验证其效果。

手把手教你写客户满意的人为操作失误8D报告

其实首先我也想说,不仅就是您得客户不喜欢这样得8D报告,我也不喜欢人家写整改措施动不动就写“操作工质量意识不强,加强培训”,“处罚当事人300块”等等。

我在企业做质量负责人得时候,无论就是我得供应商还就是内部生产工程除了类似得问题,如果我SQE或过程质量工程师把这样得改进报告交给我,必然会得到我得一顿狠批。

因为把质量问题得责任推卸给操作工,要么就是不负责任得应付,要么就就是不懂质量管理。

因为在我得工作经历中,我所接触到得操作工,大多都就是很朴实得工人。

确实有刁钻耍滑得,但就是少之又少。

所以上述例子中得问题,无不可以从管理制度与方法上查找原因。

首先说说外观缺陷一般说来,外观缺陷都就是需要百分之百目测检验得,确实容易造成漏检得情况。

但就是还就是可以从下面几个方面去查找原因与制定改进措施得。

—-外观检验标准就是否具体、就是否清晰、就是否与顾客达成了一致。

有些企业得外观标准上仅简单写了“无飞边毛刺、无磕碰伤”。

但就是在现场操作时,操作工与生产管理人员又认为“无磕碰伤就是不可能得",因而就按照自己得理解去掌握一个模糊得标准、规范得做法就是,把产品按照功能面,逐一根据可能得缺陷确定可以接受得标准与不能接受得标准、然后以图文并茂得形式描述清楚。

标准应清晰、易懂、没有歧义,而且就是现实可行得。

杜绝模糊得“外观标准参见限度样件”。

如果有限度样件,也要有文字说明,限度样件就是哪个方面哪个缺陷得限度样件,就是缺陷样件还就是合格样件,缺陷与合格得判定条件就是什么,一定要说明清楚。

——外观标准就是否已经清晰、明确地培训传达到员工。

杜绝笼统地说培训不到位,而仅仅就事论事在这个缺陷上培训这个员工,而同类得事情下次在另一个工位就另外一个问题又可能重复发生。

如果就是员工培训方面整改,一定从培训方法、培训流程、培训后考核方法、新员工上岗初期得互检与师傅陪伴等角度,在工作方法上与流程制度上找原因,加以整改,杜绝下次类似得事情发生、例如针对外观缺陷得培训,除了给新员工讲解外观标准或作业指导书,还应该结合大量得缺陷实物样件进行培训,让新员工做些缺陷判断得练习、在员工上岗初期,在标准界限附近得零件要请师傅或质量人员帮忙判断。

如何写8D报告

如何写8D报告D0.问题导向这是接受客户的投诉。

要懂得捕捉信息。

正确的客户会发投诉单,投诉单有照片,获取什么问题,批次号这些信息。

为8D做准备。

接到客户的投诉。

比如邮件。

因为客户投诉,一般来看都严重。

所以接到客户投诉,需在2小时内回复客户邮件,说“客户你好,我已收到你的邮件,信息已知悉,对于出现这样的问题,给你们带来不便,很是抱歉,我们正在着手解决,在**时间回你8D报告”。

这样的回复很有意义。

有公司接到客户投诉后,火急火燎,也很重视,但问题查起来和解决需要时间,于是开始查原因,等一切查好,3天过去了,你说客户会怎么想。

“这供应商接我投诉后,一点反应没有,在干什么”。

这样客户那里急的要命,你这里几天没有反应,换位思考,你说急不急人。

所以要及时给客户回复,讲明你对他们的投诉问题的处理正在进行中,给客户吃定心丸。

D1.成立小组这个很重要。

我刚开始接触8D的时候,在公司做8D报告,就是完全自己一个人做。

小组成员随便写几个人,而那些人都不懂8D,也没有参与这个问题改善。

当时客户来投诉,我文字功底强,文件做的相当好,一个小时可以完成一个自以为天衣无缝的报告,2个小时可以完成一个全英文报告。

我很是自豪,发给客户,客户认可,感觉自己厉害。

所以完成8D 报告,很有成就感。

我上午解决个国内8D,下午解决个欧美8D,感觉自己很牛。

需要查库存,自己亲自查;原因自己推算分析。

所以即使这样精心策划的8D被客户认可,也是失败的报告。

新人朋友可不能犯我的错误。

没有团队的8D是失败的8D。

其实8D原名就是叫团队导向问题解决步骤。

8D小组需要由具备产品及制程知识,能支配时间,且拥有职权及技能的人士组成。

同时需指定一名8D团队组长。

D2.问题描述这里见过有供应商的8D很简单,就是一句话,比如螺纹通规不进。

这样是不对的。

我看到有人用质量方法,质量工具,QC七大手法都是分开学习,分开运用的。

那样就是没有正确学会的表现,要融入运用,用的要有神。

教你如何写好8D报告!

解決問題的8個步驟(8D Process)當碰到一個問題時,往往事發突然而不知所措,例如客訴、生產品質突然出現異常等等。

針對這樣的事情,一些有經驗的人研究了一套邏輯方法,把處理問題的步驟歸納成8個原則(8 Discipline),使工程人員能清楚的知道一步步該作什麼。

經過這樣的步驟,問題的處理及解決通常較圓滿,使用8D解決問題的工程人員亦會漸漸感覺工程實力不斷增長,因此8D方法很快就在工業界中廣泛流傳,例如HP己把8D作為解決問題的標準程式。

以下就針對8D的每一步驟作一說明:8D的前置步驟: 當問題發生時,先保持冷靜,並且盡你所能緊急補救,使損失降到最低。

例如先將客戶手中可能有問題的零件換回,以防止其斷線等事態之擴大,同時把事件發生的經過細節盡可能收集齊全。

D1-第一步驟: 建立解決問題小組:若問題無法獨立解決,通知你認為有關的人員組成團隊。

團隊的成員必需有能力執行,例如調整機器或懂得改變制程條件,或能指揮作篩選等。

D2-第二步驟: 描述問題向團隊說明何時、何地、發生了什麼事、嚴重程度、目前狀態、如何緊急處理、以及展示照片和收集到的證物。

想像你是FBI的辦案人員,將證物、細節描述越清楚,團隊解決問題將越快。

D3-第三步驟: 執行暫時對策若真正原因還未找到,暫時用什麼方法可以最快地防止問題?如全檢、篩選、將自動改為手動、庫存清查等。

暫時對策決定後,即立刻交由團隊成員帶回執行。

D4-第四步驟: 找出問題真正原因找問題真正原因時,最好不要盲目地動手改變目前的生產狀態,先動動腦。

您第一件事是要先觀察、分析、比較。

列出您所知道的所有生產條件(即魚骨圖),逐一觀察,看看是否有些條件走樣,還是最近有些什麼異動?換了夾具嗎?換了作業員?換了供應商?換了運輸商?修過電源供應器?流程改過? 或比較良品與不良品的檢查結果,看看那個資料有很大的差?,尺寸?重量?電壓值?CPK?耐電壓?等等不良的發生,總是有原因,資料分析常常可以看出蛛絲馬跡。

8d报告完整版范文

8d报告完整版范文

【8D报告完整版】

一、问题描述

该问题是机器人生产线上的质量问题。

其中,机械臂在夹取零件时出现失误,导致生产出的机器人存在缺陷。

二、初步原因分析

1.人为操作失误:工人没有按照规定程序使用机械臂,导致机械臂失灵。

2.技术问题:机械臂本身存在缺陷导致失灵。

3.机器故障:机器在使用过程中出现故障,导致机械臂无法正常操作。

三、立即响应措施

1.在生产线管理人员的帮助下,对所有的机械臂进行了全面检查。

2.与机器制造商联系,修理故障机器。

3.制定了更加详细的机器操作规范,确保操作人员要按规定使用机械臂。

四、根本解决措施

1.加强培训:对操作人员进行针对机械臂安全操作和维护的知识培训。

2.优化技术:引进更先进的机器人技术,提升机械臂的精度和可靠性。

3.优化机器制造商选择:根据需求和机器使用不同情形,选择具有稳定质量和长期售后服务的机器制造商。

五、效果验证

1.经过以上措施的实施,失误率降低了50%,缺陷率下降了30%。

2.从长期效果看,没有再次出现相关问题,机器人生产质量大幅提升。

六、预防措施

1.定期维护:每周对生产线的机器设备进行检查和保养,发现问题及时处理。

2.完善机械臂使用规范:建立完善的文件和制度,规范操作程序。

3.行业知识学习:跟进和学习国际先进技术和行业知识,提升生产线的质量水平。

以上是我们生产线上关于机器人质量问题的8D报告,希望对公司管理层有所启示,对机器人质量提升有所帮助。

教会你如何写8D报告

• 答1:因为机器超载,保 险丝烧断了

• 答2:因为轴承的润滑 不足

5 Why 范例:为何停机

• 问1:为什么机器停了?

• 问2:为什么机器会超 载?

• 问3:为什么轴承会润 滑不足?

• 答1:因为机器超载,保 险丝烧断了

• 答2:因为轴承的润滑 不足

• 答3:因为润滑帮浦失 灵了

5 Why 范例:为何停机

5 Why 的分布层次

现象

为什么机器停了? 现在

why

看得到的,可感觉,可测量

问题

紧急处理

为什么机器会超载?

过去

为什么轴承会润滑不足?

why真因

w (暂时)

改善行动

为什么润滑帮浦会失灵?

why

真因

防呆设计

为什么润滑帮浦的 轮轴会耗损?

why

真因 真因

n次因 Page 18 of 110(远因)

• 2)什么是问题的型态? 1.异常性问题(s 太大) 2.结构性问题(Xbar太低)

• 3)如何发掘问题? 把问题视作一座冰山 (使用工具: 5 Why,亲和图法,关连图法..)

Page 5 of 110

先提升制程水平(Xbar ) 还是降低异常(s )

变异很小,但却不准确

Page 7 of 110

目标=100元

95 90

-20元

-10元

85

80

75

90

70

80

65

60 第一週

第二週

102 第三週

101 第四週

Page 33 of 110

两种不同类型的良率损失

• 异常良率损失Excursions:良率损失的独立 跳升,由突然且严重的良率损失所引起, 影响范围导致特别低良率的有限批数

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

其实首先我也想说,不仅是你的客户不喜欢这样的8D报告,我也不喜欢人家写整改措施动不动就写“操作工质量意识不强,加强培训”,“处罚当事人300块”等等。

我在企业做质量负责人的时候,无论是我的供应商还是内部生产工程除了类似的问题,如果我SQE或过程质量工程师把这样的改进报告交给我,必然会得到我的一顿狠批。

因为把质量问题的责任推卸给操作工,要么是不负责任的应付,要么就是不懂质量管理。

因为在我的工作经历中,我所接触到的操作工,大多都是很朴实的工人。

确实有刁钻耍滑的,但是少之又少。

所以上述例子中的问题,无不可以从管理制度和方法上查找原因。

首先说说外观缺陷一般说来,外观缺陷都是需要百分之百目测检验的,确实容易造成漏检的情况。

但是还是可以从下面几个方面去查找原因和制定改进措施的。

——外观检验标准是否具体、是否清晰、是否和顾客达成了一致。

有些企业的外观标准上仅简单写了“无飞边毛刺、无磕碰伤”。

但是在现场操作时,操作工和生产管理人员又认为“无磕碰伤是不可能的”,因而就按照自己的理解去掌握一个模糊的标准。

规范的做法是,把产品按照功能面,逐一根据可能的缺陷确定可以接受的标准和不能接受的标准。

然后以图文并茂的形式描述清楚。

标准应清晰、易懂、没有歧义,而且是现实可行的。

杜绝模糊的“外观标准参见限度样件”。

如果有限度样件,也要有文字说明,限度样件是哪个方面哪个缺陷的限度样件,是缺陷样件还是合格样件,缺陷和合格的判定条件是什么,一定要说明清楚。

——外观标准是否已经清晰、明确地培训传达到员工。

杜绝笼统地说培训不到位,而仅仅就事论事在这个缺陷上培训这个员工,而同类的事情下次在另一个工位就另外一个问题又可能重复发生。

如果是员工培训方面整改,一定从培训方法、培训流程、培训后考核方法、新员工上岗初期的互检和师傅陪伴等角度,在工作方法上和流程制度上找原因,加以整改,杜绝下次类似的事情发生。

例如针对外观缺陷的培训,除了给新员工讲解外观标准或作业指导书,还应该结合大量的缺陷实物样件进行培训,让新员工做些缺陷判断的练习。

在员工上岗初期,在标准界限附近的零件要请师傅或质量人员帮忙判断。

要建立关键岗位管理和顶岗人员培训制度,杜绝新员工临时培训匆忙上岗。

——岗位工作策划是否合理。

例如有外观检验要求的工位的光源的光照度是否合适?外观检验工作台的高度是否合适工件翻动和作业观察员工外观检验的观察作业的次序是否有策划并固化下来了?也就是说,员工检验零件外观时,眼睛要看到哪几个面哪几个点,工件翻转次序和眼睛的行走路径是否是固定的?外观检验和生产操作是否能够在限定的节拍内完成?——常出现的外观缺陷是否张贴了质量警示卡,提醒员工特别注意?——最后,也是最重要的,是否在源头上查找原因,致力于减少和杜绝外观缺陷?例如针对磕碰伤问题,流水线上的产品运输辊道是否会磕碰零件?产品和产品之间是否会发生磕碰?物流周转工装是否合理?是否存在工件堆叠?员工操作过程、工件摆放过程是否存在磕碰风险?第二个问题,标签贴错标签贴错在很多主机厂客户来说,也是一个很严重的问题。

在有些客户那里如果发生标签贴错两次就可能直接导致受控发运。

标签贴错可以从如下几个角度考虑改进。

——现场打印,随用随打印,禁止事先打印标签。

一般来说要求严格的主机厂会要求供应商在生产线的包装工位设置标签打印机。

如果企业有多条生产线就应该在每条线边的下线包装工位设置独立的标签打印机。

杜绝在办公室里打印了一堆的标签。

有些企业有各种不同产品的,也可能有不同批次的,喜欢在办公室统一打印一堆标签,然后一堆标签拿到生产线边,包装时再从一堆标签里翻找出来贴上。

或者先包装后,很多的包装箱堆叠在一起,然后一起贴标签。

甚至有的企业在包装后放置几天,发运前再贴标签。

这些不正确的做法,不出现问题才是不正常的。

——如果客户没有独立打印机的明确要求,而且企业一时还不能做到独立标签打印机,也可以采用换型防错的方法来保证标签正确。

换型防错的方法,我以后有机会再单独写文章介绍。

简单地说,就是在多种产品共线生产的情况下,当准备切换加工某一种型号产品时,把原材料、产成品、半成品、工装、刀具、工具、辅具、各种作业指导书、各种记录表、包装材料,包括设备里面调用的程序和工艺参数,当然也包括标签,统统切换成准备生产的产品型号相一致的。

而不一致的,确保从生产线上,从操作者可以拿到的范围内撤离或者封盖起来。

使得误拿误用成为不可能,这就叫换型防错。

在换型时,操作工利用《换型防错点检表》点检并记录所有的软硬件的切换得到了落实,班组长互检。

第三个,数量短缺问题我也不赞同增加人员互检,因为效率很低。

那么除了采用计数器之外,还可以从如下角度考虑改进:——如果是规则的产品,应该整齐摆放。

一个包装盒或者一个料箱固定几排几列几层,这样点检数量就转换成了对排列形状的外观检查,数量确认就变得很直观。

——如果同时在防护磕碰、挤压方面有要求,那就考虑定制成型吸塑盒、或带有分隔板的料盒来摆放产品,一个萝卜一个坑。

坑没填满,缺件了,就是数量不够。

——称重法。

但是在零件数量很多,每个件的重量又在一定范围内波动时,就可能导致称重判定数量时的不准确。

这时可以考虑在大包装内设置若干的小包装,而小包装的数量设置要考虑到总重量的波动范围的西格玛小于一个零件重量的六分之一。

第四个问题,漏加工除了设置连续的生产线,设置过程防错之外,还可以从以下方面考虑改进:——增加自检和互检,在每道序放行之前,操作者检验自行检验本道序加工的内容是否完成,检验后放行或者再放入料架料盒。

下道序在加工前检验上道序的加工或装配内容是否完成。

——定置管理,定位存放。

如果是单机作业,每个单机工位待加工件和已加工件一定要分开摆放,定置摆放。

一般地,左手边是待加工件,右手边是已加工件。

严禁混放,严禁待加工已加工件放置在同一料架或料盒。

在在制品周转区,整料箱的在制品也要各个不同工序状态的产品分区摆放,且做好明显标识。

——悬挂工序随行卡。

针对单机作业的生产线,料架或料车要悬挂随行卡,在随行卡上标明工序状态。

第五个问题,发错料最常见的错误是一个大包装多数正确的产品里面混进来一两只不同型号的产品。

一般是由下列原因造成的,把这些方面改掉了,也就基本杜绝了混料问题。

——针对这样的问题,最基本原因就是没有做好换型防错。

在生产工位、在生产线边存在不同型号的产成品、在制品同时存在的现象。

——或者在包装区、检验区,不同型号的产品同时存在,散放、混放。

所以定置管理、5S,还是最基本的要求,不是简单的干净整齐的而已。

除上述问题之外,还有一个被供应商常常使用的原因,就是“调试件被混在了合格件里报交”。

这也是被我和很多主机厂的SQE们所深恶痛绝的一个说法。

我们常常会追问,你怎么确定那个件就是调试件的?零件上有追溯号吗?调试件的检验记录和追溯号相对应吗?即使真的是调试件被混入合格品的话,企业也需要在不合格品定置摆放和标识、调试品定置摆放和标识、开机前检查确认、首件确认,等几个方面的管理方法加以原因分析和改进。

而不是简单地归结为认为操作失误。

看完本文有任何观点想法,都可以在下方留言区畅所欲言!延伸阅读:8D详解,工程师都要看8D 的原名叫做 8 Eight-Disciplines,意思是8 个人人皆知解决问题的固定步骤;也可以称为TOPS(TeamOriented problem solving)即团队导向问题解决方法。

8D主要用于汽车及类似加工行业的问题解决方法。

原始是由Ford 公司,全球化品质管制及改善的特殊必备方法,之后已成为QS9000/ISO TS16949、福特公司的特殊要求。

8D是解决问题的8条基本准则或称8个工作步骤,但在实际应用中却有9个步骤:D0:征兆紧急反应措施D1:小组成立D2:问题说明D3:实施并验证临时措施D4:确定并验证根本原因D5:选择和验证永久纠正措施D6:实施永久纠正措施D7:预防再发生D8:小组祝贺SQE在给供应商做8D报告的培训的时候,必须跟供应商讲清楚,作为供应商在撰写8D报告的时候,务必要保证下面的问题被清楚准确有理有据地回答:D2-问题是什么?D3~D6-问题如何解决?D7-将来该问题如何预防然而作为SQE在审阅供应商的8D报告的时候,也务必保证以下的问题被如实回答:1.对零件的知识进行了充分的论证2.完全确定了根本原因并聚焦于该原因3.遗漏点已经被识别4.确定与根本相匹配的纠正措施5.纠正措施计划的验证已经被确定6.包括了实施纠正措施的时间计划7.有证据显示供方将把纠正措施纳入整个系统。

8D的实施过程可能用到的质量工具总结如下:可靠性/设计验证DV/产品和过程确认/潜在失效模式及后果分析FMEA/控制计划CP/PPAP文件/SPC/DOE/QC7大工具D0:征兆紧急反应措施目的:主要是为了看此类问题是否需要用8D来解决,如果问题太小,或是不适合用8D来解决的问题,例如价格,经费等等,这一步是针对问题发生时候的紧急反应。

关键要点:判断问题的类型、大小、范畴等等。

与D3不同,D0是针对问题发生的反应,而D3是针对产品或服务问题本身的暂时应对措施。

工具:趋势图/排列图/Paynter佩恩特图/ERA(紧急反应措施)D1:小组成立目的:成立一个小组,小组成员具备工艺/产品的知识,有配给的时间并授予了权限,同时应具有所要求的能解决问题和实施纠正措施的技术素质。

小组必须有一个指导和小组长。

关键要点:成员资格,具备工艺、产品的知识;目标 ;分工 ;程序 ;小组建设。

工具:行动计划、时间管理、团队宪章、Gantt Chart(Pilot)D2:问题说明目的:用量化的术语详细说明与该问题有关的内/外部顾客抱怨,如什么、地点、时间、程度、频率等。

“什么东西出了什么问题”关键要点:收集和组织所有有关数据以说明问题;问题说明是所描述问题的特别有用的数据的总结;审核现有数据,识别问题、确定范围;细分问题,将复杂问题细分为单个问题;问题定义,找到和顾客所确认问题一致的说明,“什么东西出了什么问题”,而原因又未知风险等级。

工具:质量风险评定,FMEA分析,5W2H(What/Why/When/Where/Who/How/Howmany)、折线图、直方图、排列图D3:实施并验证临时措施目的:保证在永久纠正措施实施前,将问题与内外部顾客隔离。

(原为唯一可选步骤,但发展至今都需采用)关键要点:评价紧急响应措施;找出和选择最佳“临时抑制措施”;决策;实施,并作好记录;验证(DOE、PPM分析、控制图等)工具:方法:FMEA、DOE、PPM、SPC、检查表、记录表PDCAD4:确定并验证根本原因目的:用统计工具列出可以用来解释问题起因的所有潜在原因,将问题说明中提到的造成偏差的一系列事件或环境或原因相互隔离测试并确定产生问题的根本原因。