刀具课件

合集下载

刀具管理培训ppt课件

ቤተ መጻሕፍቲ ባይዱ

刀具管理的意义与目标

总结词

刀具管理是为了确保加工过程中的安全、提高加工效率、降低成本和减少浪费。

详细描述

刀具管理是指对刀具的采购、库存、使用、维修和报废等全过程的管理。通过科 学合理的刀具管理,可以确保加工过程中的安全,提高加工效率,降低生产成本 ,减少浪费,同时还可以延长刀具使用寿命,提高产品质量。

刀具的安全使用注意事项

不使用破损或变形的刀具

注意操作环境安全

破损或变形的刀具有可能导致意外伤害, 应立即停止使用。

操作时应保持工作区域整洁,避免杂乱无 章的环境导致意外伤害。

使用后及时收起刀具

学习正确的刀具使用方法和技巧

用完刀具后应及时收起,避免误伤自己或 他人。

通过参加培训或自学,不断提高自己的刀 具使用技能和安全意识。

刀具管理的原则与流程

总结词

刀具管理应遵循统一管理、分工负责、安全高效等原则,流程包括计划、采购、验收、保管、领用和报废等环节 。

详细描述

刀具管理应遵循统一管理、分工负责、安全高效等原则,确保管理过程的科学性和规范性。刀具管理流程包括计 划、采购、验收、保管、领用和报废等环节,各个环节应建立相应的管理制度和操作规范,确保刀具的合理使用 和维护。在流程中应注意刀具的精度保持和安全性,及时处理不合格和损坏的刀具。

保持干燥

确保存放环境干燥,避免 刀具生锈或腐蚀。

安全存放

将刀具存放在儿童无法触 及的地方,确保安全。

刀具的保养方法

定期清洁

检查磨损

使用后及时清洁刀具,去除污垢和残 留物。

定期检查刀具的刃口和手柄,如有磨 损及时更换。

涂油防锈

在刀具表面涂抹适量的防锈油,防止 生锈。

刀具管理的意义与目标

总结词

刀具管理是为了确保加工过程中的安全、提高加工效率、降低成本和减少浪费。

详细描述

刀具管理是指对刀具的采购、库存、使用、维修和报废等全过程的管理。通过科 学合理的刀具管理,可以确保加工过程中的安全,提高加工效率,降低生产成本 ,减少浪费,同时还可以延长刀具使用寿命,提高产品质量。

刀具的安全使用注意事项

不使用破损或变形的刀具

注意操作环境安全

破损或变形的刀具有可能导致意外伤害, 应立即停止使用。

操作时应保持工作区域整洁,避免杂乱无 章的环境导致意外伤害。

使用后及时收起刀具

学习正确的刀具使用方法和技巧

用完刀具后应及时收起,避免误伤自己或 他人。

通过参加培训或自学,不断提高自己的刀 具使用技能和安全意识。

刀具管理的原则与流程

总结词

刀具管理应遵循统一管理、分工负责、安全高效等原则,流程包括计划、采购、验收、保管、领用和报废等环节 。

详细描述

刀具管理应遵循统一管理、分工负责、安全高效等原则,确保管理过程的科学性和规范性。刀具管理流程包括计 划、采购、验收、保管、领用和报废等环节,各个环节应建立相应的管理制度和操作规范,确保刀具的合理使用 和维护。在流程中应注意刀具的精度保持和安全性,及时处理不合格和损坏的刀具。

保持干燥

确保存放环境干燥,避免 刀具生锈或腐蚀。

安全存放

将刀具存放在儿童无法触 及的地方,确保安全。

刀具的保养方法

定期清洁

检查磨损

使用后及时清洁刀具,去除污垢和残 留物。

定期检查刀具的刃口和手柄,如有磨 损及时更换。

涂油防锈

在刀具表面涂抹适量的防锈油,防止 生锈。

《金属切削原理及刀具》图文课件-ppt-第10章

2.钻削用量

1)钻削速度

vc

πdn 1 000

2)进给量和每齿进给量 3)背吃刀量

fz

f 2

ap d / 2

2022年7月23日星期六

3.钻削的工艺特点 1)导向定心问题 导向定心问题包括以下几点:

(1)预钻锥形定心孔,应先用小顶角、大直径麻花钻或中心 钻钻一个锥形坑,再用所需尺寸的钻头钻孔。

(2)对于大直径孔(直径大于30 mm),常采用在钻床上分两 次钻孔的方法,即第一次按小于工件孔径钻孔,第二次再按要求 尺寸钻孔。第二次钻孔时由于横刃未参加工作,因而钻头不会出 现由此引起的弯曲。

2022年7月23日星期六

套料钻 1—料芯; 2—导向块; 3—刀体; 4—刀齿

10.5 铰刀

10.5.1 铰刀的分类

铰刀使用方式可分为手用铰刀及机用铰刀两种。手用铰刀柄部为 直柄,工作部分较长,导向作用较好。手用铰刀又分为整体式铰刀和 可调式铰刀两种。机用铰刀又可分为带柄式铰刀和成套式铰刀。

2022年7月23日星期六

几种常见的铰刀

10.5.2 铰削特点

铰削的加工余量一般小于0.1 mm,铰刀的主偏角一般小于45°,因 此,铰削时切削厚度很小,仅为0.01~0.03 mm。铰削过程除主切削刃 正常的切削作用外,还对工件产生挤刮作用,因此,它是一个复杂的切 削和挤压摩擦过程。 1.铰削精度高

铰刀齿数较多,心部直径大,导向性及刚性好。铰削加工余量小, 切削速度低,且综合了切削和修光的作用,能获得较高的加工精度和表 面质量。 2.铰削效率高

1

2

3

孔的深度与直径之比 较大(一般大于10), 钻杆细长,刚性差, 工作时容易产生偏斜 和振动,因此,孔的 精度及表面质量难以 控制。

1)钻削速度

vc

πdn 1 000

2)进给量和每齿进给量 3)背吃刀量

fz

f 2

ap d / 2

2022年7月23日星期六

3.钻削的工艺特点 1)导向定心问题 导向定心问题包括以下几点:

(1)预钻锥形定心孔,应先用小顶角、大直径麻花钻或中心 钻钻一个锥形坑,再用所需尺寸的钻头钻孔。

(2)对于大直径孔(直径大于30 mm),常采用在钻床上分两 次钻孔的方法,即第一次按小于工件孔径钻孔,第二次再按要求 尺寸钻孔。第二次钻孔时由于横刃未参加工作,因而钻头不会出 现由此引起的弯曲。

2022年7月23日星期六

套料钻 1—料芯; 2—导向块; 3—刀体; 4—刀齿

10.5 铰刀

10.5.1 铰刀的分类

铰刀使用方式可分为手用铰刀及机用铰刀两种。手用铰刀柄部为 直柄,工作部分较长,导向作用较好。手用铰刀又分为整体式铰刀和 可调式铰刀两种。机用铰刀又可分为带柄式铰刀和成套式铰刀。

2022年7月23日星期六

几种常见的铰刀

10.5.2 铰削特点

铰削的加工余量一般小于0.1 mm,铰刀的主偏角一般小于45°,因 此,铰削时切削厚度很小,仅为0.01~0.03 mm。铰削过程除主切削刃 正常的切削作用外,还对工件产生挤刮作用,因此,它是一个复杂的切 削和挤压摩擦过程。 1.铰削精度高

铰刀齿数较多,心部直径大,导向性及刚性好。铰削加工余量小, 切削速度低,且综合了切削和修光的作用,能获得较高的加工精度和表 面质量。 2.铰削效率高

1

2

3

孔的深度与直径之比 较大(一般大于10), 钻杆细长,刚性差, 工作时容易产生偏斜 和振动,因此,孔的 精度及表面质量难以 控制。

机械制造技术基础-课件

车刀在结构上可 分为整体车刀、焊 接装配式车刀和机 械夹固刀片的车刀。 如图15、16所示。

图15

图16

(2)孔加工刀具

孔加工刀具一般 可分为两大类:一 类是从实体材料上 加工出孔的刀具, 常用的有麻花钻、 中心钻和深孔钻等; 另一类是对工件上 已有孔进行再加工 用的刀具,常用的 有扩孔钻、铰刀及 镗刀等。

在法平面参考系中,只需标注γn 、 αn 、 κr 和λs四个角度即可确 定主切削刃和前、后刀面的方位。在假定工作平面参考系中,只 需标注γf 、αf 、γp 、 αp 四个角度便可确定车刀的主切削刃和前、 后刀面的方位。

四、刀具的工作角度

在实际的切削加工中,由于刀具安装位置和进给运动的影响,上 述标注角度会发生一定的变化。角度变化的根本原因是切削平面、 基面和正交平面位置的改变。以切削过程中实际的切削平面Ps、基 面Pr和主剖面P0为参考平面所确定的刀具角度称为刀具的工作角度, 又称实际角度。

(6)刀尖 主切削刃和副切削刃连接处的一段刀刃。它可以是小 的直线段或圆弧。

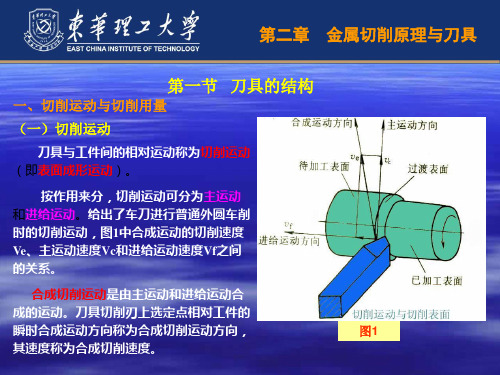

具体参见切削运动与切削表面图和车刀的组成图。其它各类刀具,

如刨刀、钻头、铣刀等,都可以看作是车刀的演变和组合。

刨刀

图4

钻头

(二)刀具角度的参考系

为了确定刀具切削

部分各表面和刀刃的空 间位置,需要建立平面 参考系。按构成参考系 时所依据的切削运动的 差异,参考系分成以下 两类:

2、车刀安装偏斜对工作角度的影响

图12

当车刀刀杆的纵向轴线与进给方向不垂直时,将会引起 工作主偏角κre和工作副偏角κre‘的变化,如上图所示。

(二)进给运动对工作角度的影响

1、横向 进给运 动对工 作角度 的影响

图13 车端面或切断时,加工表面是阿基米德螺旋面,如上图所示。因此,实际 的切削平面和基面都要偏转一个附加的螺旋升角μ,使车刀的工作前角γoe增 大,工作后角αoe减小。一般车削时,进给量比工作直径小很多,故螺旋升 角μ很小,它对车刀工作角度影响不大,可忽略不计。但在车端面、切断和 车外圆进给量(或加工螺纹的导程)较大,则应考虑螺旋升角的影响。

图15

图16

(2)孔加工刀具

孔加工刀具一般 可分为两大类:一 类是从实体材料上 加工出孔的刀具, 常用的有麻花钻、 中心钻和深孔钻等; 另一类是对工件上 已有孔进行再加工 用的刀具,常用的 有扩孔钻、铰刀及 镗刀等。

在法平面参考系中,只需标注γn 、 αn 、 κr 和λs四个角度即可确 定主切削刃和前、后刀面的方位。在假定工作平面参考系中,只 需标注γf 、αf 、γp 、 αp 四个角度便可确定车刀的主切削刃和前、 后刀面的方位。

四、刀具的工作角度

在实际的切削加工中,由于刀具安装位置和进给运动的影响,上 述标注角度会发生一定的变化。角度变化的根本原因是切削平面、 基面和正交平面位置的改变。以切削过程中实际的切削平面Ps、基 面Pr和主剖面P0为参考平面所确定的刀具角度称为刀具的工作角度, 又称实际角度。

(6)刀尖 主切削刃和副切削刃连接处的一段刀刃。它可以是小 的直线段或圆弧。

具体参见切削运动与切削表面图和车刀的组成图。其它各类刀具,

如刨刀、钻头、铣刀等,都可以看作是车刀的演变和组合。

刨刀

图4

钻头

(二)刀具角度的参考系

为了确定刀具切削

部分各表面和刀刃的空 间位置,需要建立平面 参考系。按构成参考系 时所依据的切削运动的 差异,参考系分成以下 两类:

2、车刀安装偏斜对工作角度的影响

图12

当车刀刀杆的纵向轴线与进给方向不垂直时,将会引起 工作主偏角κre和工作副偏角κre‘的变化,如上图所示。

(二)进给运动对工作角度的影响

1、横向 进给运 动对工 作角度 的影响

图13 车端面或切断时,加工表面是阿基米德螺旋面,如上图所示。因此,实际 的切削平面和基面都要偏转一个附加的螺旋升角μ,使车刀的工作前角γoe增 大,工作后角αoe减小。一般车削时,进给量比工作直径小很多,故螺旋升 角μ很小,它对车刀工作角度影响不大,可忽略不计。但在车端面、切断和 车外圆进给量(或加工螺纹的导程)较大,则应考虑螺旋升角的影响。

刀具的使用(课件)六年级上册综合实践活动

26

2.反斜刀法

反斜刀法是指右手持刀,刀刃向右, 刀身紧贴左手四指,与原料、砧板呈 锐角,运刀方向由左后方向右前方推 进,使原料断开的运刀方法。

【应用范围】

主要用于加工形体较薄且韧性强的 原料,如熟猪肚、猪耳朵、鱿鱼、玉 兰片等。

反斜刀法

27

四、其他刀法

1.刮 刮是指用刀背或专用工具将原料表皮或污垢去掉的加工方法。操作时 将原料平放在砧板上,从右到左刮掉不要的部分。 【应用范围】 主要用于刮鱼鳞、刮丝瓜皮等。

28

2.削

削是指用刀平着切掉原料表面一层 皮或加工成一定形状的加工方法。左手 拿稳原料,右手持刀,刀刃向外,削去 原料的外皮。

【应用范围】

主要用于削去原料外皮,如削莴笋 皮、马铃薯皮、冬瓜皮等,或将胡萝卜 削成橄榄形等。

削

29

3.捶 捶是指用刀背或专用工具将原 料加工成茸泥状的加工方法。捶 泥时,刀身与菜墩垂直,刀背向 下,上下捶打原料至其成茸泥状。 【应用范围】 主要用于加工肉质细嫩的原料 成茸泥,如鱼肉、鸡脯肉等。

抖刀片

24

6.滚料片 滚料片是指将圆柱状原料平放在砧板上, 左手按住原料表面,右手放平刀身,刀刃从原 料右侧底部片进做平行移动,左手扶住原料向 左滚动,边片边滚,直至将原料片成薄的长条 片的运刀方法。 【应用范围】 主要用于圆形、圆柱形原料的去皮或加工 成长方片,如黄瓜、萝卜、莴笋、茄子等。

滚料片

3

五、磨刀技术

1.磨刀工具 常用的磨刀工具主要有磨刀石和磨刀棒两种,磨刀石又有粗磨刀石、 细磨刀石和油石三种。

磨刀工具 4

2.磨刀方法 (1)使用磨刀石

使用磨刀石磨刀 5

(2)使用磨刀棒

使用磨刀棒磨刀 6

2.反斜刀法

反斜刀法是指右手持刀,刀刃向右, 刀身紧贴左手四指,与原料、砧板呈 锐角,运刀方向由左后方向右前方推 进,使原料断开的运刀方法。

【应用范围】

主要用于加工形体较薄且韧性强的 原料,如熟猪肚、猪耳朵、鱿鱼、玉 兰片等。

反斜刀法

27

四、其他刀法

1.刮 刮是指用刀背或专用工具将原料表皮或污垢去掉的加工方法。操作时 将原料平放在砧板上,从右到左刮掉不要的部分。 【应用范围】 主要用于刮鱼鳞、刮丝瓜皮等。

28

2.削

削是指用刀平着切掉原料表面一层 皮或加工成一定形状的加工方法。左手 拿稳原料,右手持刀,刀刃向外,削去 原料的外皮。

【应用范围】

主要用于削去原料外皮,如削莴笋 皮、马铃薯皮、冬瓜皮等,或将胡萝卜 削成橄榄形等。

削

29

3.捶 捶是指用刀背或专用工具将原 料加工成茸泥状的加工方法。捶 泥时,刀身与菜墩垂直,刀背向 下,上下捶打原料至其成茸泥状。 【应用范围】 主要用于加工肉质细嫩的原料 成茸泥,如鱼肉、鸡脯肉等。

抖刀片

24

6.滚料片 滚料片是指将圆柱状原料平放在砧板上, 左手按住原料表面,右手放平刀身,刀刃从原 料右侧底部片进做平行移动,左手扶住原料向 左滚动,边片边滚,直至将原料片成薄的长条 片的运刀方法。 【应用范围】 主要用于圆形、圆柱形原料的去皮或加工 成长方片,如黄瓜、萝卜、莴笋、茄子等。

滚料片

3

五、磨刀技术

1.磨刀工具 常用的磨刀工具主要有磨刀石和磨刀棒两种,磨刀石又有粗磨刀石、 细磨刀石和油石三种。

磨刀工具 4

2.磨刀方法 (1)使用磨刀石

使用磨刀石磨刀 5

(2)使用磨刀棒

使用磨刀棒磨刀 6

刀具技术培训PPT课件

7பைடு நூலகம்

钻头

切削部分的结构参数示意图

8

麻花钻切削部分的结构参数

顶角2φ——麻花钻两主切削刃在与其平行的轴向平面上投影之间的夹角。标准麻花钻顶 角为118°,但是根据被加工材料的不同作相应变化,其范围一般在100°~140°之间 ,对软材料取小一些,反之取大一些。它的大小影响前角、切削厚度、切削宽度、切屑 流向、表面粗糙度和孔的扩张量。顶角加大,钻芯处前角相应增大,主切削刃各点的前 角变化也减小,但轴向抗力大,定心和稳定性差。顶角减小,则切削厚度减薄,切削宽 度加长,切削扭矩增加,钻芯处前角小易磨损。

河南一工专用刀具有限公司

刀具技术培训

1

讲解的刀具:

钻头 铰刀 铣刀

2

钻头

麻花钻 扁钻 硬质合金钻头 群钻

3

麻花钻

麻 花 钻 的 切 削 运 动

4

麻花钻

麻 花 钻 的 组 成

5

钻头

1、柄部 钻头的装夹部分,用来传递力和力偶矩。 2、颈部 柄部和工作部的连接处,并作为磨削外径时砂轮

横刃角ψ——横刃与主切削刃在垂直于钻头轴线的端面投影图中所夹的锐角。当刃磨后 角大时,横刃角减小,横刃变长,钻削时轴向力增大。横刃角一般为50°~55°。

刃倾角λsTm——主切削刃上任一点的端面刃倾角是在端面投影图中主切削刃与基面间的 夹角。主切削刃上各点端面刃倾角是变化的,外圆处绝对值小近钻芯处大。标准麻花钻 主切削刃各点的刃倾角均为负值,有利于切屑沿螺旋槽向后排出。

10

高速钢麻花钻的分类

直柄麻花钻

锥柄麻花钻

11

直柄麻花钻加工工艺方法

1. 轧制直柄麻花钻工艺过程 拉丝→冲料→校直→倒角→荒磨外圆→清洗→轧沟槽及刃背→切尖磨尖

钻头

切削部分的结构参数示意图

8

麻花钻切削部分的结构参数

顶角2φ——麻花钻两主切削刃在与其平行的轴向平面上投影之间的夹角。标准麻花钻顶 角为118°,但是根据被加工材料的不同作相应变化,其范围一般在100°~140°之间 ,对软材料取小一些,反之取大一些。它的大小影响前角、切削厚度、切削宽度、切屑 流向、表面粗糙度和孔的扩张量。顶角加大,钻芯处前角相应增大,主切削刃各点的前 角变化也减小,但轴向抗力大,定心和稳定性差。顶角减小,则切削厚度减薄,切削宽 度加长,切削扭矩增加,钻芯处前角小易磨损。

河南一工专用刀具有限公司

刀具技术培训

1

讲解的刀具:

钻头 铰刀 铣刀

2

钻头

麻花钻 扁钻 硬质合金钻头 群钻

3

麻花钻

麻 花 钻 的 切 削 运 动

4

麻花钻

麻 花 钻 的 组 成

5

钻头

1、柄部 钻头的装夹部分,用来传递力和力偶矩。 2、颈部 柄部和工作部的连接处,并作为磨削外径时砂轮

横刃角ψ——横刃与主切削刃在垂直于钻头轴线的端面投影图中所夹的锐角。当刃磨后 角大时,横刃角减小,横刃变长,钻削时轴向力增大。横刃角一般为50°~55°。

刃倾角λsTm——主切削刃上任一点的端面刃倾角是在端面投影图中主切削刃与基面间的 夹角。主切削刃上各点端面刃倾角是变化的,外圆处绝对值小近钻芯处大。标准麻花钻 主切削刃各点的刃倾角均为负值,有利于切屑沿螺旋槽向后排出。

10

高速钢麻花钻的分类

直柄麻花钻

锥柄麻花钻

11

直柄麻花钻加工工艺方法

1. 轧制直柄麻花钻工艺过程 拉丝→冲料→校直→倒角→荒磨外圆→清洗→轧沟槽及刃背→切尖磨尖

金属切削第一章刀具几何角度及切削要素ppt课件

• 因此,不同参考系间的刀具角度换算,就是确定同一选定点

.

沿不同的测量面测量所得的前、后角数值之间的关系。

一、正交平面、法平面系前、后角换算

图1-11 正交平面、法平面系前、后角换算

.

• 如图1-11所示,刀具正交平面内的前角为 o ,法平面内的

前角为 n ,刃倾角为 s ,平面ABC∥切削平面 P s,不难证

切削刃相对于工件的主运动速度称为 切削速度。

.

计算切削速度时,应选取刀刃上速度最 高的点进行计算。主运动为旋转运动时, 切削速度由下式确定

V

C

dn

1000

式中: d - 工件或刀具的最大直(mm) n - 工件或刀具的转速(r/s或r/min)

.

2.进给量f

工件或刀具转一周(或每往复一次),两者在 进给运动方向上的相对位移量称为进给量,其单 位是mm/r(或mm/双行程)。

.

.

(7)法后角 n 后面 A 与切削平面P s 之间的夹角,在法平面 P n

中度量标注。 n 的正、负规定与 o 相同。

(8)侧前角 f 又称进给前角,它是前面 A 与 基面 P 间r 的夹角, 在假定工作平面P f 中度量标注,其正、负规定与 o 相同。

(9)侧后角 f 又称进给后角,它是后面 A 与切削平面间P s 的

O-O 剖面

v

F-F 剖面

R

(Pf)

(Po)

Ps Aα

Aγ Pr

Pp

O′-O′剖面 ( Po )

Po

与 PS' 的交线

vf Aα

Aγ Pr

- ao

-

γf +

+

- γo

+

.

沿不同的测量面测量所得的前、后角数值之间的关系。

一、正交平面、法平面系前、后角换算

图1-11 正交平面、法平面系前、后角换算

.

• 如图1-11所示,刀具正交平面内的前角为 o ,法平面内的

前角为 n ,刃倾角为 s ,平面ABC∥切削平面 P s,不难证

切削刃相对于工件的主运动速度称为 切削速度。

.

计算切削速度时,应选取刀刃上速度最 高的点进行计算。主运动为旋转运动时, 切削速度由下式确定

V

C

dn

1000

式中: d - 工件或刀具的最大直(mm) n - 工件或刀具的转速(r/s或r/min)

.

2.进给量f

工件或刀具转一周(或每往复一次),两者在 进给运动方向上的相对位移量称为进给量,其单 位是mm/r(或mm/双行程)。

.

.

(7)法后角 n 后面 A 与切削平面P s 之间的夹角,在法平面 P n

中度量标注。 n 的正、负规定与 o 相同。

(8)侧前角 f 又称进给前角,它是前面 A 与 基面 P 间r 的夹角, 在假定工作平面P f 中度量标注,其正、负规定与 o 相同。

(9)侧后角 f 又称进给后角,它是后面 A 与切削平面间P s 的

O-O 剖面

v

F-F 剖面

R

(Pf)

(Po)

Ps Aα

Aγ Pr

Pp

O′-O′剖面 ( Po )

Po

与 PS' 的交线

vf Aα

Aγ Pr

- ao

-

γf +

+

- γo

+

机械制造常用刀具 ppt课件

ppt课件

刀片夹紧方式:

1)上压式 夹紧力大,

定位可靠,阻碍流屑

2)偏心式 结构简单,

不碍流屑,夹紧力不大

3)综合式 夹紧力大,

耐冲击,结构复杂

4)杠杆式

2

(3)车刀的几何参数 1)切削角度

六个主要角度: 主偏角、副偏角、前角、后角、 副后角、刃倾角

2)其它几何参数的选择

过渡刃、刀刃钝圆半径、副倒棱等

13

(5) 镗刀及镗削加工

加工各种复杂和大型工件上(如箱体)有预制孔的孔,尤 其是直径较大的孔或孔系,一次安装多面加工,精度高。

卧式铣镗床

除镗孔外,还可 钻、扩、铰孔, 车螺纹、攻螺纹 车端面、铣端面 等,称万能镗床。 生产率较低。

ppt课件

14

镗削加工

ppt课件

15

3. 铣刀及铣削加工 (1)铣削加工的特点

ppt课件

9

其它钻床 (a) 深孔钻床

一般采用卧式布局,工件旋转作主运动,钻头直线进给。 主要应解决的问题是:刚性及导向、断屑排屑、冷却润滑

( b )台式钻床

小巧灵活,钻孔直径15mm以下。适于单件小批生产中加 工小型零件。

(2) 麻花钻 1)标准麻花钻

标准高速钢麻花钻由工作部分、颈部及柄部三部分组成。

ppt课件

17

4)龙门铣床

机床刚度高,可多 刀同时加工多个工件 或多个表面,生产率 高。适于成批大量生 产中加工大型工件上 平面和沟槽或多件同 时加工。

ppt课件

18

(3)铣刀

1)铣刀的分类

① 圆柱平面铣刀

② 端铣刀

③ 盘铣刀

单面刃、双面刃、三

面刃、错齿三面刃

④ 锯片铣刀

刀具切削过程PPT课件

塑性变形越大,表面变形强化越严重。 (2)、残余应力:在外力消失后,残存在物体内部而总体又保持平衡的 内应力。可使工件表面产生微裂纹,降低零件的疲劳强度,引起工件 变形,影响加工精度的稳定性。

采取措施: (1)增大刀具前角

(2)使用锋利的刀具

(3)采用适宜的切削液

aP增大一倍, Fc加大一 倍;而f增大一倍, Fc增加68%~86%。 增大f,减小aP,可有效减小切削力。

③刀具几何角度:增大前角 ,切削力FZ减小。 增大主偏角 ,Ff增大,Fp减小。

2.切削热

(1)、切削热的来源:切削热是切削 过程中因变形和摩擦而产生的热量, 来源于切削过程的Ⅰ、Ⅱ、Ⅲ三个变 形区,见图1.29所示。

①第Ⅰ变形区内:切屑的变形功。 ②第Ⅱ变形区内:切屑与刀具前刀面之间的摩擦功。 ③第Ⅲ变形区内:工件与刀具后刀面之间的摩擦功。

塑性材料:主要来源于第Ⅰ变形区内切屑的变形功。 脆性材料:主要来源于第Ⅲ变形区内工件与后刀面的摩擦功。

(2)切削热的传散:切削热产生后,经 切屑、刀具、工件和周围介质传散, 如图所示,传热比例取决于工件材料 、切削速度、刀具材料及几何角度、 加工方式以及是否使用切削液等。在 不施加切削液的情况下,一般切削传 散最多,刀具次之,工件再次之,周围介 质最少。 (3)切削热对加工的影响:

②精加工:应避免积屑瘤,以保证加工质量,常采用高速(Vc> 100m/min)或低速(Vc<5/min )

4.表面变形强化(加工硬化)和残余应力

(1)表面变形强化:切削塑性金属时,工件已加工表面的硬度明显提高 而塑性下降的现象(硬度提高1.2~2倍,深度0.02~0.3mm)。

原因:切削塑性金属 时,第Ⅰ、Ⅲ变形区均扩 展到切削层以下,使即将来自 (2)产生条件:①切削塑性金属

数控刀具精品PPT课件

14

数控刀具的材料 •按用途可分为:通用高速钢和高性能高速钢。 •按制造工艺可分为: 熔炼高速钢、粉末冶金高速钢和

表面涂层高速钢。

•按基本化学成份可分为: 钨系和钼系。

15

数控刀具的材料

•通用型高速钢

W18Cr4V(18-4-1)由于钨价高,热塑性差,碳化物分布 不均匀等原因,目前国内外已很少采用。

它既适用于加工脆性材料,又适用于加工塑性材料。

数字越小,硬度越高但韧性越低

19

数控刀具的材料---硬质合金切削材料

❖ 硬质合金是一种主要由不同 的碳化物和粘结相组成的粉 末冶金产品。

❖ 硬质合金很硬。其主要碳化 物有:

❖

- 碳化钨

❖

- 碳化钛

❖

- 碳化钽

❖

- 碳化铌

(WC) (TiC) (TaC) (NbC)

12

数控刀具的材料

高速钢刀具

高速钢(HSS)刀具过去曾经是切削工具的主流,随 着数控机床等现代制造设备的广泛应用,大力开发了 各种涂层和不涂层的高性能、高效率的高速钢刀具, 高速钢凭藉其在强度、韧性、热硬性及工艺性等方面 优良的综合性能,在切削某些难加工材料以及在复杂 刀具,特别是切齿刀具、拉刀和立铣刀造中仍有较大 的比重。但经过市场探索一些高端产品逐步已被硬质 合金工具代替。

6

数控刀具的分类

按照切削工艺分:

车削刀具:外圆、内孔、螺纹、成形车刀等 车削刀具图片

铣削刀具:面铣刀、立铣刀、螺纹铣刀等

铣削刀具图片

钻削刀具:钻头、铰刀、丝锥等 镗削刀具:粗镗刀、精镗刀等

钻削刀具图片 镗削刀具图片

7

数控刀具的分类

外圆车刀

内孔车刀

螺纹车刀

常用车刀

数控刀具的材料 •按用途可分为:通用高速钢和高性能高速钢。 •按制造工艺可分为: 熔炼高速钢、粉末冶金高速钢和

表面涂层高速钢。

•按基本化学成份可分为: 钨系和钼系。

15

数控刀具的材料

•通用型高速钢

W18Cr4V(18-4-1)由于钨价高,热塑性差,碳化物分布 不均匀等原因,目前国内外已很少采用。

它既适用于加工脆性材料,又适用于加工塑性材料。

数字越小,硬度越高但韧性越低

19

数控刀具的材料---硬质合金切削材料

❖ 硬质合金是一种主要由不同 的碳化物和粘结相组成的粉 末冶金产品。

❖ 硬质合金很硬。其主要碳化 物有:

❖

- 碳化钨

❖

- 碳化钛

❖

- 碳化钽

❖

- 碳化铌

(WC) (TiC) (TaC) (NbC)

12

数控刀具的材料

高速钢刀具

高速钢(HSS)刀具过去曾经是切削工具的主流,随 着数控机床等现代制造设备的广泛应用,大力开发了 各种涂层和不涂层的高性能、高效率的高速钢刀具, 高速钢凭藉其在强度、韧性、热硬性及工艺性等方面 优良的综合性能,在切削某些难加工材料以及在复杂 刀具,特别是切齿刀具、拉刀和立铣刀造中仍有较大 的比重。但经过市场探索一些高端产品逐步已被硬质 合金工具代替。

6

数控刀具的分类

按照切削工艺分:

车削刀具:外圆、内孔、螺纹、成形车刀等 车削刀具图片

铣削刀具:面铣刀、立铣刀、螺纹铣刀等

铣削刀具图片

钻削刀具:钻头、铰刀、丝锥等 镗削刀具:粗镗刀、精镗刀等

钻削刀具图片 镗削刀具图片

7

数控刀具的分类

外圆车刀

内孔车刀

螺纹车刀

常用车刀

相关主题

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Lc [mm] 26,8 32,5 32,5 37,4 32 36,9 36,9 41,8 42 43 50,6 58 56 66,4 76,8

X1 [mm] 40 60 70 80 45 75 75 93,5 60 60 75 100 85 95 120

MT

T 18

3 4 4 22 3 4 4 28 28 4 5 4 5 5

Mould_and_Die_d / FK / Mai 1998

产品说明-用于螺纹旋紧刀头的整体硬质合金连接柄

A510 .. CS

NEW

D1 [mm] 16 20 20 25 25 25 25 32

Industrial Sectors, 13

Trennstelle

d1 [mm] 14.5 18.5 22 28

新制造的产品 全齿型 / z = 2

NEW

Industrial Sectors, 36 Mould_and_Die_d / FK / Mai 1998

球头铣刀 F2239F 全齿型 z=2 三角形刀片

±¾ Ö ¶ [mm] 50 63 ë °¾ ¶ ² ½ Ï ò ý ½ È Ç Ð Î µ ¶ ¬ Æ P26325-R25 SPGW09T308 P26325-R31 ² Ö Ô Ü ² ½ Ï ò ½ Ð ² Î µ ¶ Æ ¬

加工范例: 前端刀头 F1848R ø12

• 刀具

.

F1848R ø12 z=4 刀柄 A560.H63A.06.080 HM- WXM15

• 工件材质

模架 GGG60

• 切削参数

380 m/min 10.000 1/min 0,2 mm 8.000 mm/min 0,2 mm 0,3 mm • 结果: – 连续切削工件时间 (TE = 5h) – 表面粗糙度很少需要后续加工 – 被改变的 F2139CS (z=2)

Mould_and_Die_d / FK / Mai 1998

产品说明-头部是螺纹旋紧刀头的模具刀具系统

Industrial Sectors, 5

Mould_and_Die_d / FK / Mai 1998

螺纹旋紧方式前刀头的模具刀具系统

• 竞争对手

- 中心圆柱定位

* Pokolm

* Depo * 弗埃特 / Böhlerit /Kieninger

前端为整体刀头的热胀冷缩联接方式的模块系统

• 前端刀头直径 10 ~ 25 mm

Industrial Sectors, 18

Mould_and_Die_d / FK / Mai 1998

前端为整体刀头的热胀冷缩联接方式的模块系统

• 球头式 – z = 2 直槽 F1827R – z = 2 螺旋槽 F1828R – z = 4 螺旋槽 F1848R • 圆环式 – z = 2 直槽 F1827T – z = 2 螺旋槽 F1828T – z = 4 螺旋槽 F1848T

Industrial Sectors, 34

Mould_and_Die_d / FK / Mai 1998

球头铣刀 F2339 齿数 z = 2

所有规格中都有两种不同形状的几何槽形 R 100, R125, R150, R160, R200

无断屑槽 XDGW ... R-A57

有断屑槽 XDGT ... R-D57

F2339 齿数 z=2 产品目录概况

5xD

3xD

2xD

Industrial Sectors, 32 Mould_and_Die_d / FK / Mai 1998

产品目录补充说明:球头铣刀 F2339 齿数 z=2

Dc [mm] 20 20 20 20 25 25 25 25 30 32 32 32 40 40 40

Industrial Sectors, 21 Mould_and_Die_d / FK / Mai 1998

vc n fz vf ae ap

用于螺纹旋紧刀头的整体硬质合金热胀式连接柄

A550 .. CS

整体硬质合金柄

•圆柱柄 DIN 1835 A型 •3种形式

NEW

应用范围:

-短型,适用于高速切削--铣削 -中型、长型,具有好的刚性

X1 [mm] 120 278 123 277 122 282 127 283

L [mm] 170 330 175 335 180 340 185 345

Mould_and_Die_d / FK / Mai 1998

T14 T18 T22 T28

前端为螺纹旋紧刀头的HSK刀柄 A530

NEW

• 螺纹旋紧方式 HSK 63 A型 • 短的和中等长度 • 动平衡等级 G6,3 转速 25000r/min

F2239.S5.050.Z02.80 F2239.S5.063.Z02.100

50 63

SK50 SK50

80 100

160 200

Ð Ï Ç ÷È Ð ³ ¤¶ È LC = DC •0,8 / 1,2 / 1,6 ¶ Æ µ ¬ ² Ä Ö Ê :

SK50 DIN69871 AD + B

Industrial Sectors, 38

用于螺纹旋紧刀头的整体硬质合金热胀式连接柄

A550..CS

NEW

±² ú ¿ D1 [mm] Õ Ë Ê õ ¿ ² ² Ö d1 [mm] ¾ ² ± ¿ D2 [mm] ü ¤ Ð ³ X1 [mm] 43 83 133 53 88 133 85 135 185 88 138 188 87 137 187 ³³ Ü ¤ L [mm] 85 125 175 100 135 180 135 185 235 140 190 240 145 195 245

P26325-R.. SP..09T308

WAK15 WAK15

WAP35 WAP35

WXP35 Â Ð ê ³ ± ¼

Industrial Sectors, 30

Mould_and_Die_d / FK / Mai 1998

球头铣刀 F2339 齿数 z = 2

• 具有安全特点的刀片座可以防止刀具在切削时刀片旋转

z.B. XDGW2506160R

Industrial Sectors, 31

Mould_and_Die_d / FK / Mai 1998

加工稳定的厚刀片 P26325 s=5,56 mm 高的加工效率

Industrial Sectors, 37

Mould_and_Die_d / FK / Mai 1998

球头铣刀 F 2239F 全齿型 Z = 2

æ · ¸ ñ DC d1 LC X1 ¶ Æ µ ¬ Ð Í ¹ Å

模块式短锥

F2239.M5.050.Z02.60 F2239.M5.063.Z02.75

50 63

MK5 MK5

60 75

100 110

P26325-R25 SP..09T308 P26325-R31 SP..09T308 P26325-R25 SP..09T308 P26325-R31 SP..09T308

球头铣刀 F2339 齿数 Z = 2

• 半球形铣刀 20, 25, 30, 32, 40 • 每个可转位刀片有两个切削刃 • 内刀片座和外片刀座只用一种可转位刀片, 具有使用经济性(正在申请专利) • 两种几何槽形,有断屑槽和无断屑槽 (XDGT, XDGW) • 因为有刀槽和紧固螺钉,使刀片旋转时更安 全 • 稳定的刀片和刀体

10

5

10

12Biblioteka 61216

8

16

20

10

20

25

12

25

Industrial Sectors, 26

Mould_and_Die_d / FK / Mai 1998

球头铣刀 F2339 齿数 z = 2

Industrial Sectors, 29

Mould_and_Die_d / FK / Mai 1998

Industrial Sectors, 2 Mould_and_Die_d / FK / Mai 1998

模具加工刀具系统

• 模块系统

– 以螺纹旋紧方式联接的刀片式前端刀头

– 以螺纹旋紧方式联接的整体式前端刀头

• 球头铣刀 z=2

– F2339 XDGW - 刀片 – F2239 三角形刀片

• 仿形铣刀 F2139

• 八角形刀片铣刀 F2280

• 玉米铣刀 F2338 装厚的刀片 • 台肩铣刀 F3040

Industrial Sectors, 3 Mould_and_Die_d / FK / Mai 1998

前刀头以螺纹旋紧方式联接的模块式刀具系统

• 前端刀头直径 12 - 32 mm

Industrial Sectors, 4

* 山肯

• 优势:瓦尔特NCT连接面

– 理想的定位中心

– 加工稳定性高

• 注释:

此系统不具有兼容性l!

Industrial Sectors, 8

Mould_and_Die_d / FK / Mai 1998

产品说明-用于螺纹旋紧刀头的整体硬质合金连接柄

A510 .. CS

整体硬质合金柄

NEW

• 圆柱柄 DIN 1835 A型 • 2 种形式

F2239.N5.050.Z02.40 F2239.N5.050.Z02.60 F2239.N6.063.Z02.50 F2239.N6.063.Z02.75

50 50 63 63

48 48 61 61

40 60 50 75

70 90 80 105

莫氏锥度

P26325-R25 SP..09T308 P26325-R25 SP..09T308 P26325-R31 SP..09T308 P26325-R31 SP..09T308