溶脱沥青-焦化对比分析

高软化点条件下的脱油沥青气化工业试验

1前言溶剂脱沥青-脱油沥青气化-脱沥青油加氢进催化裂化组合工艺是解决劣质重油加工的有效手段。

该工艺采用混合C 4为抽提溶剂,从减压渣油中提取脱沥青油作为催化裂化装置的原料,而脱油沥青作为化肥气化炉原料。

从2004年开始,已在石化企业成功应用并取得较好的经济效益。

为了进一步提高脱沥青油拔出率,降低化肥成本,提高企业经济效益,在脱沥青油收率50%的基础上,继续开展提高脱沥青油的收率和沥青软化点的工业试验。

2实验研究2.1黏度-温度关系通过对同种物料情况下黏度与温度的关系(见表1)的研究,在脱沥青油收率55%的情况下,脱油沥青黏度在0.1Pa ·s 时的温度为248℃。

2.2结焦趋势研究对温度提高条件下沥青的结焦趋势进行研究,以确定合适的温度控制上限。

在通氮气情况下,以20℃/min 的升温速率将实验温度升至300℃,然后在此温度下保持120min ,样品失重量为5.0%,可见仅有少量的轻组分蒸发;在通氮气情况下,以20℃/min 的升温速率将实验温度升至360℃,然后在此温度下保持120min ,样品失重量为21.9%,即在此温度下有部分试样开始不断蒸发或裂解。

由此可见,温度控制在300℃以下,结焦的可能性很小;随着温度的升高,结焦趋势增大,当温度达到360℃以上时,结焦趋势明显增大。

2.3喷嘴雾化性能模拟实验为了考察气化原料黏度增加对气化喷嘴雾化动力黏度/(Pa ·s)运动黏度/(mm 2·s -1)对应温度/℃0.07067.82640.07572.72610.08077.52580.08582.32560.09087.22540.095922510.197248表1实验用温度黏度对应数据高软化点条件下的脱油沥青气化工业试验徐燕平(中国石化九江分公司,江西九江332004)摘要溶剂脱沥青-脱油沥青气化-脱沥青油加氢进催化裂化组合工艺是解决劣质重油加工的有效手段。

为了进一步提高脱沥青油拔出率,降低化肥成本,在脱沥青油收率50%的基础上,继续开展提高脱沥青油收率和沥青软化点的工业试验。

石油炼制-溶剂脱沥青

溶剂

乙烷 丙烷 丁烷 戊烷

来自FCC气体分馏

溶解度增大,脱沥青油收率提高,但选 择性下降,性质下降。

要根据原料性质及对脱沥青油的性质要 求,选择合适的溶剂或混合溶剂组成。

二.影响因素

4.原料性质

(1)含油量对最低丙烷用量影响很大

含油量高,用丙烷多 【对丙烷过程不利,减压渣油要深拔】

沥青析出是因为丙烷加入改变了油对其溶解度

本章内容提要

第1节 概 述

一、为什么溶剂脱沥青?

裂化

饱和烃

侧链断裂

芳烃

裂化产物

侧链 断裂

裂化 缩合

焦炭前身物

侧链断裂

低苛刻度 高苛刻度 高苛刻度

沥青质

TI

QI

焦炭

中间相

缩合

缩合/聚合

胶质

第1节 概 述

一、为什么溶剂脱沥青?

减渣 Arab heavy Orinoco

饱和份 wt% 17.6

12.1

2.脱沥青油性质

项目 原料 轻脱油

重脱油 总脱沥

青油

典型操作条件下DAO元素及四组分性质

H/C S,wt% N,wt% Sat

四组分,wt% Ar Re nC5沥青质

0.316 1.07 33.7 34.0 29.8

20.7

1.963 0.255 0.728 48.4 34.1 17.4

0

1.919 0.248 0.769 49.4 34.1 16.3

7

0.4

84.0 822 351 8.34 4.3 45.7 0.4 0.5 1.9 0.3 总脱油

83.8

819

9.5

6.4 43.4 0.5

03 焦化工艺加工高沥青质原料的技术分析(

焦化工艺加工高沥青质原料的技术分析刘自宾,申海平(石油化工科学研究院,北京100083)摘要:本文从高沥青质原料的特点、热反应生焦机理、延迟焦化工艺特点等方面分析了延迟焦化工艺加工高沥青质原料存在的问题,针对高沥青质原料的特点提出了焦化工艺加工高沥青质原料的改进措施,确保了焦化装臵的长周期安全运转。

关键词:延迟焦化高沥青质原料技术分析1前言延迟焦化是一种渣油深加工工艺,它具有投资和操作费用低、流程简单、技术成熟、原料适应性强等优点,是当今炼油厂渣油特别是劣质渣油加工的主要手段之一。

根据SFA太平洋公司统计,2003年全世界焦化加工能力为280.72Mt/a左右,占世界渣油加工能力的31%[1]。

我国炼油厂的渣油加工也主要采用延迟焦化技术。

近年来我国新建了一大批延迟焦化装臵,焦化加工能力大幅增加。

2003年我国延迟焦化加工能力在30.00Mt/a左右,2004年达到了39.00Mt/a,2005年后将超过47.00Mt/a[2]。

随着世界原油的逐渐劣质化、市场对车用燃料油需求的增加、环保法规的日益严格以及居高不下的原油价格,炼油厂为了提高企业的经济效益,纷纷采用新技术提高原油的加工深度、提高轻质油收率、减少低价值产品(如渣油燃料油等)的生产。

此外,常规石油资源的开采已逐渐满足不了市场需求,近年来非常规石油(如劣质重油、油砂沥青等)的开采量逐年增加,其轻质化一般也采用焦化工艺。

因此,作为炼油厂残渣油加工的延迟焦化工艺,其加工的原料也日益劣质化。

劣质焦化原料的主要来源有:经减压深拔的减压渣油、特重原油或其常压渣油(如塔河重油、奥里重油等)、脱油沥青、油砂沥青(如加拿大油砂沥青等)及二次加工所产生的重油(如乙烯焦油等)等。

典型劣质焦化原料的性质见表1。

由表中数据可以看出劣质焦化原料的主要特点为:比重大,粘度高,残炭值高,硫、沥青质及重金属含量高等。

本文针对焦化装臵加工高沥青质劣质焦化原料过程中存在的问题进行了技术分析,特别是沥青质含量对延迟焦化装臵长周期安全运转的影响。

ROSE溶剂脱沥青技术

柴油

汽油 B 混合塔 BLEND ER

常压瓦斯油

柴油

减压蒸馏 原料的50%

减 压 蒸 馏 塔 V D U

石脑油 轻循环油

油浆

ROSE

沥青

常压重油 + 减压重油 ROSE消除减压 蒸馏瓶颈

原厂 设计 原油 °API 千桶/日 减压蒸馏 焦化 焦炭 吨/日 ROSE 催化裂化 (FCC) 31.1 202 100 38 2050 72 31.1 202 100 18 1420 38 90 ROSE 减压蒸馏 旁路 31.1 202 50 18 1420 69 90

ROSE帮助焦化脱瓶颈

90

ROSE消除减压蒸馏和焦化的

瓶颈

石脑油 常 压 蒸 馏 塔 C D U 原油 石脑油 加氢 精制 装置 NHTU 柴油 加氢 精制 装置 DHT C3 烯烃 常压重油 C4 烯烃 石脑油 轻质减压瓦斯油 重质减压瓦斯油 脱沥青油 DAO 石脑油 减压重油 送往DHT的轻 延迟 质焦化瓦斯油 焦化 重质焦化瓦斯油 装置 DCU 石油焦 冷流 加氢 瓦斯油 处理 CFHTU 柴油 流化 催化 裂化 装置 FCCU 烷基化 ALKY 选择性脱硫 SCANFINER 循环油加氢 裂化LCO HC 燃油 连续 催化 重整 装置 CCR 液化石油气 重整油 丙烯

重质原油对现有设备的影响

石脑油

CDU 影响不大

蒸馏馏分

重质原油 使蒸馏受限

催化裂化 原料

VDU 受限 焦化 受限

$$

焦化原料

产生更多催化裂化原料 (可溶于C3/C5溶剂)

降低的焦化原料 和焦炭生成

常规的 蒸馏方法

ROSE 方法

溶剂脱沥青 (SDA)

• 常规 SDA ♦通过沸腾进行溶剂回收 ♦产生于20世纪30年代 ♦多为小型装置

探讨溶剂脱沥青技术在当今炼厂中的地位和作用

固定 床 渣 油 加 氢 脱 硫 技 术 多 用 于 生 产 RFCC 原料 或硫 含量 0.5 wt% 的船用 燃 料油 ,该技 术 比较 成 熟 、经 济 性 好 ,获得 较 普遍 应 用 。但 在 加 工 劣

准 生 产 燃 油 ,禁 止进 口、销 售 不 符 合 质 量 标 准 的 石 油焦 :⑧ 停 售车 用燃 料 油 己列入 议 事 日程 。

渣油 馏 分 是原 油 中最 重 的馏 分 ,其 分子 量大 、 氢 含 量 低 、 杂 质 含 量 高 、加 工 难 度 很 大 ,如 何 实 现 其 高效 加 工利 用 是炼 厂提 高 经济 效 益 和竞 争 力 、 顺 应 时代 发展 的重 要 课题 。

炼油

石{已

PETROLEUM & PETROCHEMICAL TODAY

2018年 第 26卷 第 3期

Hale Waihona Puke 探讨溶剂脱沥 青技 术 在 当今 炼 厂 中 的地 位 和 作 用

王德会 ,庞新 迎 ,王振元 ,谢 崇亮

(中 国石 油 工程 建设 有 限公 司 华东 设计 分 公 司, 山东青 岛 266071)

收稿 日期 :2017—12—04。 作者简介 :王德会 ,教授 级高级工程 师 ,享 受国务 院 专 家 津 贴 , 1965年 毕 业 于 沈 阳化 工 学 院 化工 系 基 本有 机 合 成专业 ,一直 从事 石 油炼 制和 炼 油 设计 工 作 。

28

王德会等.探讨溶剂脱沥青技术在当今炼厂中的地位和作用

炼 油

质 渣 油 时 ,其 沥 青 质及 重 金 属 会 导 致 催 化 剂迅 速 高 ,产 品性 质 不 如延 迟 焦 化 ,需进 一步 处 理 。此

石油炼化常用的七种工艺流程

石油炼化七种工艺流程从原油到石油要经过多种工艺流程;不同的工艺流程会将同样的原料生产出不同的产品..从原油到石油的基本途径一般为:①将原油先按不同产品的沸点要求;分割成不同的直馏馏分油;然后按照产品的质量标准要求;除去这些馏分油中的非理想组分;②通过化学反应转化;生成所需要的组分;进而得到一系列合格的石油产品..石油炼化常用的工艺流程为常减压蒸馏、催化裂化、延迟焦化、加氢裂化、溶剂脱沥青、加氢精制、催化重整..一常减压蒸馏1.原料:原油等..2.产品:2.石脑油、粗柴油瓦斯油、渣油、沥青、减一线..3.基本概念:常减压蒸馏是常压蒸馏和减压蒸馏的合称;基本属物理过程:原料油在蒸馏塔里按蒸发能力分成沸点范围不同的油品称为馏分;这些油有的经调合、加添加剂后以产品形式出厂;相当大的部分是后续加工装置的原料..常减压蒸馏是炼油厂石油加工的第一道工序;称为原油的一次加工;包括三个工序:a.原油的脱盐、脱水;b.常压蒸馏;c.减压蒸馏..4.生产工艺:原油一般是带有盐份和水;能导致设备的腐蚀;因此原油在进入常减压之前首先进行脱盐脱水预处理;通常是加入破乳剂和水..原油经过流量计、换热部分、沏馏塔形成两部分;一部分形成塔顶油;经过冷却器、流量计;最后进入罐区;这一部分是化工轻油即所谓的石脑油;一部分形成塔底油;再经过换热部分;进入常压炉、常压塔;形成三部分;一部分柴油;一部分蜡油;一部分塔底油;剩余的塔底油在经过减压炉;减压塔;进一步加工;生成减一线、蜡油、渣油和沥青..各自的收率:石脑油轻汽油或化工轻油占1%左右;柴油占20%左右;蜡油占30%左右;渣油和沥青约占42%左右;减一线约占5%左右..常减压工序是不生产汽油产品的;其中蜡油和渣油进入催化裂化环节;生产汽油、柴油、煤油等成品油;石脑油直接出售由其他小企业生产溶剂油或者进入下一步的深加工;一般是催化重整生产溶剂油或提取萃类化合物;减一线可以直接进行调剂润滑油..5.生产设备:常减压装置是对原油进行一次加工的蒸馏装置;即将原油分馏成汽油、煤油、柴油、蜡油、渣油等组分的加工装置..原油蒸馏一般包括常压蒸馏和减压蒸馏两个部分..a.常压蒸馏塔所谓原油的常压蒸馏;即为原油在常压或稍高于常压下进行的蒸馏;所用的蒸馏设备叫做原油常压精馏塔或称常压塔..常压蒸馏剩下的重油组分分子量大、沸点高;且在高温下易分解;使馏出的产品变质并生产焦炭;破坏正常生产..因此;为了提取更多的轻质组分;往往通过降低蒸馏压力;使被蒸馏的原料油沸点范围降低..这一在减压下进行的蒸馏过程叫做减压蒸馏..b.减压蒸馏塔减压蒸馏是在压力低于100KPa的负压状态下进行的蒸馏过程..减压蒸馏的核心设备是减压塔和它的抽真空系统..减压塔的抽真空设备常用的是蒸汽喷射器也称蒸汽吸射泵或机械真空泵..其中机械真空泵只在一些干式减压蒸馏塔和小炼油厂的减压塔中采用;而广泛应用的是蒸汽喷射器..二催化裂化一般原油经过常减压蒸馏后可得到的汽油;煤油及柴油等轻质油品仅有10~40% ;其余的是重质馏分油和残渣油..如果想得到更多轻质油品;就必须对重质馏分和残渣油进行二次加工..催化裂化是最常用的生产汽油、柴油生产工序;汽油柴油主要是通过该工艺生产出来..这也是一般石油炼化企业最重要的生产的环节..1.原料:渣油和蜡油70%左右;催化裂化一般是以减压馏分油和焦化蜡油为原料;但是随着原油日益加重以及对轻质油越来越高的需求;大部分石炼化企业开始在原料中搀加减压渣油;甚至直接以常压渣油作为原料进行炼制..2.产品:汽油、柴油、油浆重质馏分油、液体丙烯、液化气;各自占比汽油占42%;柴油占21.5%;丙烯占5.8%;液化气占8%;油浆占12%..3.基本概念:催化裂化是在有催化剂存在的条件下;将重质油例如渣油加工成轻质油汽油、煤油、柴油的主要工艺;是炼油过程主要的二次加工手段..属于化学加工过程..4.生产工艺:常渣和腊油经过原料油缓冲罐进入提升管、沉降器、再生器形成油气;进入分馏塔..一部分油气进入粗汽油塔、吸收塔、空压机进入凝缩油罐;经过再吸收塔、稳定塔、最后进行汽油精制;生产出汽油..一部分油气经过分馏塔进入柴油汽提塔;然后进行柴油精制;生产出柴油..一部分油气经过分馏塔进入油浆循环;最后生产出油浆..一部分油气经分馏塔进入液态烃缓冲罐;经过脱硫吸附罐、砂滤塔、水洗罐、脱硫醇抽提塔、预碱洗罐、胺液回收器、脱硫抽提塔、缓冲塔;最后进入液态烃罐;形成液化气..一部分油气经过液态烃缓冲罐进入脱丙烷塔、回流塔、脱乙烷塔、精丙稀塔、回流罐;最后进入丙稀区球罐;形成液体丙稀..液体丙稀再经过聚丙稀车间的进一步加工生产出聚丙稀..5.生产设备:a.再生器再生器的主要作用是烧去结焦催化剂上的焦炭以恢复催化剂的活性;同时也提供裂化所需的热量..再生器由壳体、旋风分离器、空气分布器、辅组燃烧室和取热器组成b.提升管反应器直管式:多用于高低并列式反再系统;特点是从沉降器底部直接插入;结构简单;压降小..折叠式:多用于同轴式式反再系统..c.沉降器沉降器的作用是使来自提升管的反应油气和催化剂分离;油气经旋风分离器分出夹带催化剂后经集气室去分馏系统;由快速分离器出来的催化剂靠重力在沉降器中向下沉降;落入气体段..d.三机主风机:供给再生器烧焦用空气..气压机:用于给分馏系统来的富气升压;然后送往吸收稳定系统..增压机:供给Ⅳ型反应再生装置密相提升管调节催化剂循环量..e.三阀单动滑阀:在Ⅳ型催化裂化装置中;正常操作时全开;紧急情况下关闭;切断两器联系;防止催化剂倒流;在提升管催化裂化装置中调节两器催化剂循环量..双动滑阀:安装在再生器出口和放空烟囱之间;调节再生器的压力;保持两器压力平衡..塞阀:在同轴式催化裂化装置中调节催化剂的循环量..三延迟焦化焦炭化简称焦化是深度热裂化过程;也是处理渣油的手段之一..它又是唯一能生产石油焦的工艺过程;是任何其他过程所无法代替的..尤其是某些行业对优质石油焦的特殊需求;致使焦化过程在炼油工业中一直占据着重要地位..1.原料:延迟焦化与催化裂化类似的脱碳工艺以改变石油的碳氢比;延迟焦化的原料可以是重油、渣油甚至是沥青;对原料的品质要求比较低..渣油主要的转化工艺是延迟焦化和加氢裂化..2.产品:主要产品是蜡油、柴油、焦碳、粗汽油和部分气体;各自比重分别是:蜡油占23-33%;柴油22-29%;焦碳15-25%;粗汽油8-16%;气体7-10%;外甩油1-3%..3.基本概念焦化是以贫氢重质残油如减压渣油、裂化渣油以及沥青等为原料;在高温400~500℃下进行深度热裂化反应..通过裂解反应;使渣油的一部分转化为气体烃和轻质油品;由于缩合反应;使渣油的另一部分转化为焦炭..一方面由于原料重;含相当数量的芳烃;另一方面焦化的反应条件更加苛刻;因此缩合反应占很大比重;生成焦炭多..4.生产工艺延迟焦化装置的生产工艺分为焦化和除焦两部分;焦化为连续操作;除焦为间隙操作..由于工业装置一般设有两个或四个焦炭塔;所以整个生产过程仍为连续操作..a.原油预热;焦化原料减压渣油先进入原料缓冲罐;再用泵送入加热炉对流段升温至340~350 ℃ 左右..b.经预热后的原油进入分馏塔底;与焦炭塔产出的油气在分馏塔内塔底温度不超过400℃换热..c.原料油和循环油一起从分馏塔底抽出;用热油泵打进加热炉辐射段;加热到焦化反应所需的温度500 ℃ 左右;再通过四通阀由下部进入焦炭塔;进行焦化反应..d.原料在焦炭塔内反应生成焦炭聚积在焦炭塔内;油气从焦炭塔顶出来进入分馏塔;与原料油换热后;经过分馏得到气体、汽油、柴油和蜡油..塔底循环油和原料一起再进行焦化反应..5.生产设备a.焦炭塔焦炭塔是用厚锅炉钢板制成的空筒;是进行焦化反应的场所..b.水力除焦设备焦炭塔是轮换使用的;即当一个塔内焦炭聚结到一定高度时;通过四通阀将原料切换到另一个焦炭塔.聚结焦炭的焦炭塔先用蒸汽冷却;然后进行水力除焦..c. 无焰燃烧炉焦化加热炉是本装置的核心设备;其作用是将炉内迅速流动的渣油加热至500℃左右的高温..因此;要求炉内有较高的传热速率以保证在短时间内给油提供足够的热量;同时要求提供均匀的热场;防止局部过热引起炉管结焦..为此;延迟焦化通常采用无焰炉..四加氢裂化重油轻质化基本原理是改变油品的相对分子质量和氢碳比;而改变相对分子质量和氢碳比往往是同时进行的..改变油品的氢碳比有两条途径;一是脱碳;二是加氢..1.原料:1.重质油等2.产品:2.轻质油汽油、煤油、柴油或催化裂化、裂解制烯烃的原料3.基本概念加氢裂化属于石油加工过程的加氢路线;是在催化剂存在下从外界补入氢气以提高油品的氢碳比..加氢裂化实质上是加氢和催化裂化过程的有机结合;一方面能使重质油品通过裂化反应转化为汽油、煤油和柴油等轻质油品;另一方面又可防止像催化裂化那样生成大量焦炭;而且还可将原料中的硫、氯、氧化合物杂质通过加氢除去;使烯烃饱和..4.生产流程按反应器中催化剂所处的状态不同;可分为固定床、沸腾床和悬浮床等几种型式..1固定床加氢裂化固定床是指将颗粒状的催化剂放置在反应器内;形成静态催化剂床层..原料油和氢气经升温、升压达到反应条件后进入反应系统;先进行加氢精制以除去硫、氮、氧杂质和二烯烃;再进行加氢裂化反应..反应产物经降温、分离、降压和分馏后;目的产品送出装置;分离出含氢较高 80%;90%的气体;作为循环氢使用..未转化油称尾油可以部分循环、全部循环或不循环一次通过..2沸腾床加氢裂化沸腾床又称膨胀床工艺是借助于流体流速带动具有一定颗粒度的催化剂运动;形成气、液、固三相床层;从而使氢气、原料油和催化剂充分接触而完成加氢反应过程..沸腾床工艺可以处理金属含量和残炭值较高的原料如减压渣油.并可使重油深度转化;但反应温度较高;一般在400~450℃范围内..此种工艺比较复杂;国内尚未工业化..3悬浮床浆液床加氢工艺悬浮床工艺是为了适应非常劣质的原料而重新得到重视的一种加氢工艺..其原理与沸腾床相类似;其基本流程是以细粉状催化剂与原料预先混合;再与氢气一向进入反应器自下而上流动;催化剂悬浮于液相中;进行加氢裂化反应;催化剂随着反应产物一起从反应器顶部流出..该装置能加工各种重质原油和普通原油渣油;但装置投资大..该工艺目前在国内尚属研究开发阶段..5.生产设备加氢工艺生产装置的主要设备是在高温、高压及有氢气和硫化氢存在的条件下运行的;故其设计、制造和材料的选用等要求都很高;对生产操作的控制也极严格..高压加氢反应器是装置中的关键设备;工作条件苛刻;制造困难;价格昂贵..根据介质是否直接接触金属器壁;分为冷壁反应器和热壁反应器两种结构..反应器由筒体和内部结构两部分组成..a.加氢反应器筒体反应器筒体分为冷壁筒和热壁筒两种..b.加氢反应器内件加氢反应是在高温高压及有腐蚀介质H2、H2S的条件下操作;除了在材质上要注意防止氢腐蚀及其他介质的腐蚀以外;加氢反应器还应保证:反应物油气和氢在反应器中分布均匀;保证反应物与催化剂有良好的接触;及时排除反应热;避免反应温度过高和催化剂过热.以保证最佳反应条件和延长催化剂寿命;在反应物均匀分布的前提下;反应器内部的压力降不致过大;以减少循环压缩机的负荷;节省能源..为此;反应器内部需设置必要的内部构件;以达到气液均匀分布为主要目标..典型的反应器内构件包括:入口扩散器、气液分配盘、去垢篮筐、催化剂支持盘、急冷氢箱及再分配盘、出口集合器等..五溶剂脱沥青溶剂脱沥青是一个劣质渣油的预处理过程..用萃取的方法;从原油蒸馏所得的减压渣油有时也从常压渣油中;除去胶质和沥青;以制取脱沥青油同时生产石油沥青的一种石油产品精制过程..1.原料:1.减压渣油或者常压渣油等重质油2.产品:2.脱沥青油等3.基本概念溶剂脱沥青是加工重质油的一种石油炼制工艺;其过程是以减压渣油等重质油为原料;利用丙烷、丁烷等烃类作为溶剂进行萃取;萃取物即脱沥青油可做重质润滑油原料或裂化原料;萃余物脱油沥青可做道路沥青或其他用途..4.生产流程包括萃取和溶剂回收..萃取部分一般采取一段萃取流程;也可采取二段萃取流程..沥青与重脱沥青油溶液中含丙烷少;采用一次蒸发及汽提回收丙烷;轻脱沥青油溶液中含丙烷较多;采用多效蒸发及汽提或临界回收及汽提回收丙烷;以减少能耗..临界回收过程;是利用丙烷在接近临界温度和稍高于临界压力丙烷的临界温度96.8℃、临界压力4.2MPa的条件下;对油的溶解度接近于最小以及其密度也接近于最小的性质;使轻脱沥青油与大部分丙烷在临界塔内沉降、分离;从而避免了丙烷的蒸发冷凝过程;因而可较多地减少能耗..国内的溶剂脱沥青工艺流程主要有沉降法二段脱沥青工艺、临界回收脱沥青工艺、超临界抽提溶剂脱沥青工艺..1沉降法二段脱沥青工艺沉降法两段脱沥青是在常规一段脱沥青基础上发展起来的..在研究大庆减压渣油的特有性质的基础上;注意到常规的丙烷脱沥青不能充分利用好该资源;而开发出的一种新脱沥青工艺2临界回收脱沥青工艺溶剂对油的溶解能力随温度的升高而降低;当温度和压力接近到临界条件时;溶剂对油的溶解能力已降到很低;这时;该丙烷溶剂经冷却后可直接循环使用;不必经过蒸发回收..3超临界抽提溶剂脱沥青工艺超临界流体抽提是利用抽提体系在临界区附近具有反常的相平衡特性及异常的热力学性质;通过改变温度、压力等参数;使体系内组分间的相互溶解度发生剧烈变化;从而实现组分分离的技术5.生产设备a.抽提塔抽提塔的作用有:在渣油进口和主溶剂进口之间为抽提区;渣油进口以上部分为分馏区;主溶剂进口以下为沥青沉降区..b.溶剂临界/超临界回收塔脱沥青油溶液分离器又称为超临界塔或临界塔;它实际上是一个可在溶剂临界压力以上操作的液—液分离器;用以回收脱沥青油溶液中的溶剂..c.增压泵脱沥青油溶液增压泵是实现超临界溶剂回收工艺的关键设备;它需要具有1.5Mpa 以上的扬程;入口能承受高的压力和温度;泵的作用是能保证实现溶剂在系统内循环..六加氢精制加氢精制一般是指对某些不能满足使用要求的石油产品通过加氢工艺进行再加工;使之达到规定的性能指标..1.精制原料:含硫、氧、氮等有害杂质较多的汽油、柴油、煤油、润滑油、石油蜡等..2.精制产品:精制改质后的汽油、柴油、煤油、润滑油、石油蜡等产品..3.基本概念加氢精制工艺是各种油品在氢压力下进行催化改质的一个统称..它是指在一定的温度和压力、有催化剂和氢气存在的条件下;使油品中的各类非烃化合物发生氢解反应;进而从油品中脱除;以达到精制油品的目的..加氢精制主要用于油品的精制;其主要目的是通过精制来改善油品的使用性能..4.生产流程加氢精制的工艺流程一般包括反应系统、生成油换热、冷却、分离系统和循环氢系统三部分..a.反应系统原料油与新氢、循环氢混合;并与反应产物换热后;以气液混相状态进入加热炉这种方式称炉前混氢;加热至反应温度进入反应器..反应器进料可以是气相精制汽油时;也可以是气液混相精制柴油或比柴油更重的油品时..反应器内的催化剂一般是分层填装;以利于注冷氢来控制反应温度..循环氢与油料混合物通过每段催化剂床层进行加氢反应..b.生成油换热、冷却、分离系统反应产物从反应器的底部出来;经过换热、冷却后;进入高压分离器..在冷却器前要向产物中注入高压洗涤水;以溶解反应生成的氨和部分硫化氢..反应产物在高压分离器中进行油气分离;分出的气体是循环氢;其中除了主要成分氢外;还有少量的气态烃不凝气和未溶于水的硫化氢;分出的液体产物是加氢生成油;其中也溶解有少量的气态烃和硫化氢;生成油经过减压再进入低压分离器进一步分离出气态烃等组分;产品去分馏系统分离成合格产品..c.循环氢系统从高压分离器分出的循环氢经储罐及循环氢压缩机后;小部分约30%直接进入反应器作冷氢;其余大部分送去与原料油混合;在装置中循环使用..为了保证循环氢的纯度;避免硫化氢在系统中积累;常用硫化氢回收系统..一般用乙醇胺吸收除去硫化氢;富液吸收液再生循环使用;解吸出来的硫化氢送到制硫装置回收硫磺;净化后的氢气循环使用..5.生产设备a.加热炉原料油与新氢、循环氢混合;并与反应产物换热后;以气液混相状态进入加热炉加热至反应温度进入反应器..b.反应器换热、炉后混氢进入反应器..在反应器催化剂床层反应;硫、氧、氮和金属化合物等即变为易于除掉的物质通过加氢变为硫化氢、水及氨等;烯烃同时被饱和..c.高压低压分离器加氢生成油经过换热和水冷后依次进入高压;低压分离器..d. 汽提塔从低压分离器来的加氢生成油与汽提过的加氢生成油换热;并进入加热炉加热;然后进入汽提塔;其作用是把残留在油中的气体及轻馏分汽提掉..汽提塔底出来的生成油经过换热和水冷却后;为加氢精制产品..七催化重整1.主要原料:石脑油轻汽油、化工轻油、稳定轻油;其一般在炼油厂进行生产;有时在采油厂的稳定站也能产出该项产品..质量好的石脑油含硫低;颜色接近于无色..2.主要产品:高辛烷值的汽油、苯、甲苯、二甲苯等产品这些产品是生产合成塑料、合成橡胶、合成纤维等的主要原料、还有大量副产品氢气..3.基本概念重整:烃类分子重新排列成新的分子结构..催化重整装置:用直馏汽油即石脑油或二次加工汽油的混合油作原料;在催化剂铂或多金属的作用下;经过脱氢环化、加氢裂化和异构化等反应;使烃类分子重新排列成新的分子结构;以生产C6~C9芳烃产品或高辛烷值汽油为主要目的;并利用重整副产氢气供二次加工的热裂化、延迟焦化的汽油或柴油加氢精制..4.生产流程根据催化重整的基本原理;一套完整的重整工业装置大都包括原料预处理和催化重整两部分..以生产芳烃为目的的重整装置还包括芳烃抽提和芳烃精馏两部分..a.原料预处理将原料切割成适合重整要求的馏程范围和脱去对催化剂有害的杂质..预处理包括:预脱砷、预分馏、预加氢三部分..b.催化重整催化重整是将预处理后的精制油采用多金属铂铼、铂铱、铂锡催化剂在一定的温度、压力条件下;将原料油分子进行重新排列;产生环烷脱氢、芳构化、异构化等主要反应;以增产芳烃或提高汽油辛烷值为目的..工业重整装置广泛采用的反应系统流程可分为两大类:固定床反应器半再生式工艺流程和移动床反应器连续再生式工艺流程..。

溶剂脱沥青过程的相特性和相平衡研究

维普资讯

石

油

炼

制

与

化

工

2O 年 02

第 3 卷 3

相 特性 的试验 步骤 为 : 进 料 ; 搅 拌 ; 分 ① ② ③ 相压 力 的测 定 ; 三 相 区 的 测定 ; 上 临 界终 点 ④ ⑤ 的测定 ; 相 点 的测 定 。 ⑥

由于缺 乏 渣油 一 剂 复 杂 体 系 的相 特 性 、 平 溶 相

的大港减压渣油与大港 F C油浆 的混合 物, 配 C 其 比及有关 性 质 见 表 1 。试 验 分 别 使 用 异 丁烷 和 丙 烷作溶剂。试验装置为美国 R S A公司生产 的无 UK 汞 P T装 置, V 并加设一定 的辅助 系统用于高压相 特性、 相平衡试验, 试验流程如 图 1 所示 。相平衡 池 的主要特点是采用了主 、 副两个釜。主釜的总容 量为 4Om , O L 其试验体 积可 以由位于釜下方的高 精度无汞柱塞泵来 改变。副釜为 60m , 中有 0 L 釜 活塞 , 由外部高精度柱塞泵从顶部注入的液压油 来调整活塞的位置。在 主釜的上方安装 了一个宝 石看 窗 以观察 釜 中 的相 变 化 。在 主 釜 阀 与进 料 阎

关键词 : 剂脱沥青 溶 相平衡 脱 沥青 油 收率

1 前

言

的减 压渣 油变 为减 压 渣 油 和 催化 裂 化 油 浆 的混 合

溶 剂脱沥青 是一 种重 要 的渣油 改质工 艺 , 工 该 艺 自投人 工业生 产 以来 出现 了各种 流程 , Fs r 如 ot e

Wh e r 司的“ E A 工 艺 、 IPB S ” el 公 e LD ” “F - A F 工艺 、 O UP 公 司 的“ e e ” 艺 、 er Dm x 工 K r —Mc e G e公 司 的 “ O E R S”

3.2.4 重质油溶剂脱沥青工艺技术

KH 对于重油的主要性质应该是一个单调的函数 无论重油的来源如何,只要具有相同的性质,KH 就应该 有相同的数值 KH 能预测重油的反应性能 引入反映化学结构性质的H/C比

K

1 . 216 T .6 d 15 15 . 6

1/ 3

K H 10

21

60

80

100

0 0 20 40 60 80 100 Yield, wt%

CCR,%

Yield, W t%

0 0 10 20 30 40 50 60 70 80 90 100 Yield, wt%

Saudi Arabia

15

Shengli

400 350

10

V,ppm

300 250 200 150 100 50

30.00

8.00

20

20.00

0 2 4 6 8 10 12

20.00 6.00 7.00 8.00 9.00 10.00

4.00

KH

6.00

7.00

8.00

9.00

10.00

0.00 4.00 6.00 8.00 10.00

KH

Characterization index

characteristic parameter, KH

13

14

6、溶剂脱沥青工艺

溶剂脱沥青过程需要采用数倍于原料油的溶剂,其 溶剂回收部分的能耗很高,这是制约其发展的因素 之一 脱油沥青的清洁利用是制约溶剂脱沥青发展的另一 重要因素

二、超临界流体萃取分馏-SCFE

SCFE—supercritical fluid extraction 重质油国家重点实验室对国内外多种减压渣油用超 临界溶剂萃取分馏法进行了系统的研究,结果表明 这是一种分离重质油的很有效手段

石油炼化工艺流程及其设备

石油炼化常用工艺流程及其设备从原油到石油的基本途径一般为:①将原油先按不同产品的沸点要求,分割成不同的直馏馏分油,然后按照产品的质量标准要求,除去这些馏分油中的非理想组分;②通过化学反应转化,生成所需要的组分,进而得到一系列合格的石油产品。

石油炼化常用的工艺流程为常减压蒸馏、催化裂化、延迟焦化、加氢裂化、溶剂脱沥青、加氢精制、催化重整。

(一)常减压蒸馏1、基本概念:常减压蒸馏是常压蒸馏和减压蒸馏的合称,基本属物理过程:原料油在蒸馏塔里按蒸发能力分成沸点范围不同的油品(称为馏分),这些油有的经调合、加添加剂后以产品形式出厂,相当大的部分是后续加工装置的原料。

常减压蒸馏是炼油厂石油加工的第一道工序,称为原油的一次加工,包括三个工序:a.原油的脱盐、脱水;b.常压蒸馏;c.减压蒸馏。

2、生产工艺:原油一般是带有盐份和水,能导致设备的腐蚀,因此原油在进入常减压之前首先进行脱盐脱水预处理,通常是加入破乳剂和水。

原油经过流量计、换热部分、沏馏塔形成两部分,一部分形成塔顶油,经过冷却器、流量计,最后进入罐区,这一部分是化工轻油(即所谓的石脑油);一部分形成塔底油,再经过换热部分,进入常压炉、常压塔,形成三部分,一部分柴油,一部分蜡油,一部分塔底油;剩余的塔底油在经过减压炉,减压塔,进一步加工,生成减一线、蜡油、渣油和沥青。

各自的收率:石脑油(轻汽油或化工轻油)占1%左右,柴油占20%左右,蜡油占30%左右,渣油和沥青约占42%左右,减一线约占5%左右。

常减压工序是不生产汽油产品的,其中蜡油和渣油进入催化裂化环节,生产汽油、柴油、煤油等成品油;石脑油直接出售由其他小企业生产溶剂油或者进入下一步的深加工,一般是催化重整生产溶剂油或提取萃类化合物;减一线可以直接进行调剂润滑油;3、生产设备:常减压装置是对原油进行一次加工的蒸馏装置,即将原油分馏成汽油、煤油、柴油、蜡油、渣油等组分的加工装置。

原油蒸馏一般包括常压蒸馏和减压蒸馏两个部分。

石油炼化常用的七种工艺流程

⽯油炼化常⽤的七种⼯艺流程⽯油炼化七种⼯艺流程从原油到⽯油要经过多种⼯艺流程,不同的⼯艺流程会将同样的原料⽣产岀不同的产品。

从原油到⽯油的基本途径⼀般为:①将原油先按不同产品的沸点要求,分割成不同的直馏馏分油,然后按照产品的质量标准要求,除去这些馏分油中的⾮理想组分;②通过化学反应转化,⽣成所需要的组分,进⽽得到⼀系列合格的⽯油产品。

⽯油炼化常⽤的⼯艺流程为常减压蒸馏、催化裂化、延迟焦化、加氢裂化、溶剂脱沥青、加氢精制、催化重整。

(⼀)常减压蒸馏1.原料:原油等。

2.产品:2.⽯脑油、粗柴油(⽡斯油)、渣油、沥青、减⼀线。

3.基本概念:常减压蒸馏是常压蒸馏和减压蒸馏的合称,基本属物理过程:原料油在蒸馏塔⾥按蒸发能⼒分成沸点范围不同的油品(称为馏分),这些油有的经调合、加添加剂后以产品形式岀⼚,相当⼤的部分是后续加⼯装置的原料。

常减压蒸馏是炼油⼚⽯油加⼯的第⼀道⼯序,称为原油的⼀次加⼯,包括三个⼯序: a.原油的脱盐、脱⽔;b.常压蒸馏;c.减压蒸馏。

4.⽣产⼯艺:原油⼀般是带有盐份和⽔,能导致设备的腐蚀,因此原油在进⼊常减压之前⾸先进⾏脱盐脱⽔预处理,通常是加⼊破乳剂和⽔。

原油经过流量计、换热部分、沏馏塔形成两部分,⼀部分形成塔顶油,经过冷却器、流量计,最后进⼊罐区,这⼀部分是化⼯轻油(即所谓的⽯脑油);⼀部分形成塔底油,再经过换热部分,进⼊常压炉、常压塔,形成三部分,⼀部分柴油,⼀部分蜡油,⼀部分塔底油;剩余的塔底油在经过减压炉,减压塔,进⼀步加⼯,⽣成减⼀线、蜡油、渣油和沥青。

各⾃的收率:⽯脑油(轻汽油或化⼯轻油)占1%左右,柴油占 20%左右,蜡油占 30%左右,渣油和沥青约占42%左右,减⼀线约占 5%左右。

常减压⼯序是不⽣产汽油产品的,其中蜡油和渣油进⼊催化裂化环节,⽣产汽油、柴油、煤油等成品油;⽯脑油直接岀售由其他⼩企业⽣产溶剂油或者进⼊下⼀步的深加⼯,⼀般是催化重整⽣产溶剂油或提取萃类化合物;减⼀线可以直接进⾏调剂润滑油。

溶剂脱沥青抽提深度探讨

溶剂脱沥青抽提深度探讨摘要:过度抽提和混相是溶剂脱沥青装置常出现的问题之一,本文分析了影响抽提的主要因素是:原料性质、抽提温度、溶剂组成、压力。

通过优化抽提条件能够最大限度的避免过度抽提和抽提混相,生产出质量优良的低残炭脱沥青油。

关键词:过度抽提混相抽提温度溶剂组成原料性质压力一、前言溶剂脱沥青装置过程的主要作用是除去渣油中的沥青以降低其残炭值。

该装置是利用混合C4为溶剂,以减压渣油为原料,在一定的压力和温度下,利用溶剂对原料中的饱和烃和芳烃有较大的溶解性而对胶质和沥青质几乎不溶的特性,达到脱沥青油和沥青分离的目的。

但是溶剂脱装置在运行中会由于多方面因素导致过度抽提和混相,过度抽提会产出高软化点且很硬的沥青质,导致炉管压降很大,易造成炉管结焦。

混相会堵塞低压冷却系统,降低冷却的效率,还会造成脱沥青油颜色发黑、残碳偏高。

本文主要分析了抽提温度、溶剂组成、原料性质、压力等影响因素。

通过优化抽提条件最大限度的避免过度抽提和混相,生产出质量优良的低残炭脱沥青油。

所以选择适合的抽提条件变得非常重要。

二、装置工艺原则流程及主要工艺过程本装置采用抽提工艺,即在一定压力和温度下,溶剂以液态形式与原料充分混合,液-液抽提,将脱油与沥青分离。

富含溶剂的脱油,经脱沥青油溶液泵增压后进入加热炉升温至超临界状态后,在溶剂分离器内溶剂以气体状态与油分离。

分离后的溶剂在高压下换热冷却至临界温度以下,成为液相溶剂使用。

经汽提进一步回收残余溶剂后的脱油作为催化裂化原料。

而沥青溶液则经沥青加热炉升温、汽提回收溶剂后作为半沥青送出装置。

三、抽提深度不当产生的现象1.过度抽提现象过度抽提从产品的外观表现为沥青呈现粉末状的黑色小颗粒,流动性能很差,延展度差,软化点高等特点。

工艺上的表现为抽提器里的沥青很难通过加热炉,且从抽提器放料的沥青流量逐渐减小,在放料的同时会造成加热炉前的入口压力很高,几乎和抽提器本身的压力相差无几,且加热炉进出口的压降非常大,造成沥青无法正常的通过加热炉。

炼油技术

炼油技术炼油工业是我国石油工业中非常重要的一环,是我国国民经济和安全保障的重要支柱产业。

在世界范围内,原油的加工能力在不断的提升,但是炼厂的数量却在不断的减少,这说明炼厂的规模在趋于大型化。

而原油中的重油和低硫原油的产量也在增加,炼油厂装置构成趋向于加工重质含硫原油,深度加工以提高轻质油收率,采用清洁生产工艺生产清洁燃料,实现炼油化工一体化。

近年来,国内外炼油技术围绕环境保护和提高经济效益,主要在清洁燃料升级换代、润滑油基础油升级换代、深度加工多产轻质油品等方面进行研究与发展,以下是目前主要炼油技术概论:1、加氢裂化技术加氢裂化是当今最受青睐的一项先进炼油技术。

它以减压重瓦斯油、催化循环油、焦化重瓦斯油为原料,生产芳烃料(石脑油)、喷气燃料、超低硫柴油、裂解生产乙烯的原料和Ⅲ类润滑油基础油的原料(尾油)。

加氢裂化优点是能将劣质石油馏分转化为高附加值产品,可以生产催化裂化所不能生产的优质催化重整石脑油和优质航空煤油,从而弥补催化裂化的不足。

近年来加氢裂化技术的进展,主要是开发加氢裂化新工艺(如UOP公司的HCycle工艺和 APCU工艺),适应不同炼厂的需要,同时进一步提高催化剂的活性、选择性和稳定性,降低操作压力,减少氢消耗,进一步提高经济效益。

2、渣油/重油加工技术减少重燃料油生产是当今世界炼油工业的发展趋势。

尽管目前催化裂化单炼和掺炼渣油的能力已占到催化裂化总能力的25%以上,但并不是所有的渣油都能通过催化裂化加工。

如果渣油的残炭质量分数>10%、金属的质量分数>(1.0—1.5)×10-4,渣油加氢处理/催化裂化组合装置也难以承受越来越高的催化剂费用和越来越长的停工时间。

加上轻质油品需求增长、轻质原油和重质高硫原油价差扩大、重质含彤高硫原油供应的比例扩大等因素,特别是延迟焦化能够加工廉价的重质高硫高金属渣油和焦化汽油经过加氢后还能用作裂解生产乙烯的原料,因而延迟焦化就成了渣油加工最受欢迎的技术,成为许多炼油厂优选的渣油加工方案。

溶剂脱沥青-延迟焦化-加氢处理组合工艺

溶剂脱沥青-延迟焦化-加氢处理组合工艺胡艳芳;秦如意【摘要】A new technology combined of carbon off and hydrogen were proposed for treating heavy oil. Heavy oil treated with solvent deasphahing turn to DAO (deasphahed oil) and DOA (deoiled asphalt). DAO combined with eoker gatch and VGO ( vacuum gas oil)were better as feed of heavy oil hydrotreating plant than before, that give gentle condi- tion of operating heavy oil hydrotreating plant and extend production cycle and supply high quality feed for FCC or HC. DOA were treated with coking feedstocks together in the delayed coking process.%提出了一种处理重油的脱炭和加氢有机结合的新工艺。

重油经溶剂脱沥青装置处理后得到的脱沥青油和延迟焦化装置得到的焦化蜡油以及减压蜡油混合作为重油加氢处理装置的进料,从而改善重油加氢处理装置进料的性质,缓和重油加氢处理装置的操作条件,延长重油加氢处理装置的操作周期,为下游的催化裂化等装置提供优质的原料油。

溶剂脱沥青得到的脱油沥青掺入延迟焦化的原料中进行处理。

【期刊名称】《广州化工》【年(卷),期】2012(040)013【总页数】3页(P106-108)【关键词】重油;溶剂脱沥青;加氢处理;延迟焦化【作者】胡艳芳;秦如意【作者单位】中国石化集团洛阳石油化工工程公司,河南洛阳471003;中国石化集团洛阳石油化工工程公司,河南洛阳471003【正文语种】中文【中图分类】TE6近年来,随着石油资源的减少和石油的重质化及人们对环境保护要求的提高,重油深加工工艺日益受到重视。

溶剂脱沥青

溶剂脱沥青原理

❖ 丙烷对渣油中各组分的溶解度是不同的,按 其大小次序排列依次为: 烷烃>环状烃类>高分子多环烃类>胶状物 质。

❖ 丙烷对胶状物质和高分子多环烃类的溶解度 很小,并且温度越高,其溶解度也越小。

溶剂脱沥青原理

❖ 当以低相对分子质量的烷烃(C3, C4, C5)作溶剂时, 根据溶解过程的分子相似原理,渣油中相对分子 质量较小的饱和烃和芳烃较易溶解,而胶质及沥 青质则较差,甚至不溶。

❖ 从分子的极性大小来看各组分的溶解度,也是饱 和烃最大,芳烃次之(其中的多环芳烃又差些), 胶质又次之,而沥青质则基本不溶。

❖ 由此可见,从40℃到97℃又出现第二个两相区。 ❖ 丙烷脱沥青过程就是在这第二个两相区温度范围内操

作的。

溶剂脱沥青原理

❖ 而第一个两相区温度范围内是不适宜脱沥青操作, 因为在-42℃-20℃温度下,不仅胶质、沥青质几乎 不溶于丙烷,而且固体烃(蜡)也只稍溶于丙烷,所 以在分出胶质、沥青状物质的同时,蜡也会被分出, 这样就会使蜡和沥青都不能应用。

影响溶剂脱沥青的因素 温度

❖ 塔顶、塔底的温度高低应根据原料性质、脱 沥青油及沥青质量要求而定。

❖ 对胶质、沥青质含量多的原料,轻脱沥青油 残炭要求不大于0.7%时,塔顶、塔底温度都 相应高些,顶部温度高以保证轻脱沥青油的 质量,底部温度高主要考虑减少油品的粘度, 以保证抽提效率。

影响溶剂脱沥青的因素 温度

❖ 不同的溶剂要求的抽提温度也不同。 ❖ 用丙烷溶剂时抽提温度为50-90℃,用丁烷时为

100-140℃,用戊烷时为150-190℃。 ❖ 在最高允许温度以下,采用较高的温度可以降低

溶剂脱沥青技术应用与进展

化工进展Chemical Industry and Engineering Progress2023 年第 42 卷第 9 期溶剂脱沥青技术应用与进展廖志新,罗涛,王红,孔佳骏,申海平,管翠诗,王翠红,佘玉成(中国石化石油化工科学研究院有限公司, 北京 100083)摘要:溶剂脱沥青可拓宽原料组成及性质限制范围,避免高残炭及高金属含量制约,与转化工艺灵活组合可处理分子量大、氢含量低、杂质含量高的渣油、油浆及油砂沥青等,显著提高转化率、降低装置操作苛刻度、提高经济效益。

本文分析了溶剂脱沥青技术特点及国内外工业化溶剂脱沥青技术应用情况和实施效果,综述了以溶剂脱沥青技术为上游或下游工艺的氢转化、裂化、气化等组合工艺最新进展。

以低碳数烃类、CO 2及其改性剂、共沉淀剂分类阐述了溶剂作用及研发进展,分析了塔及内构件结构优化、设备改造的新技术,指出未来仍需对溶剂脱沥青技术进行更多基础和优化研究。

提出进一步提高抽提效率、降能耗,扩大在非常规原油改质中的应用,将劣质油/油砂/未转化油直接或间接转化为高附加值化学品等可能是溶剂脱沥青技术的未来发展方向。

关键词:溶剂脱沥青;渣油;萃取;分离;超临界;工艺流程中图分类号:TE624;TQ211 文献标志码:A 文章编号:1000-6613(2023)09-4573-14Application and progress of solvent deasphalting technologyLIAO Zhixin ,LUO Tao ,WANG Hong ,KONG Jiajun ,SHEN Haiping ,GUAN Cuishi ,WANG Cuihong ,SHE Yucheng(Sinopec Research Institute of Petroleum Processing Co., Ltd., Beijing 100083, China)Abstract: Solvent deasphalting can broaden the limited range of raw material composition and properties to avoid the restriction of high carbon residue and high metal content. The flexible combination of solvent deasphalting and conversion process can deal with residual oil, oil slurry and oil sand asphalt with large molecular weight, low hydrogen content and high impurity content, significantly improve the conversion rate, reduce the severity of unit operation, and improve economic benefits. The characteristics of solvent deasphalting technology are analyzed, and the application and implementation effects of solvent deasphalting technology successfully industrialized at home and abroad are summarized. The latest progress of hydrogen conversion, cracking, gasification and other combined processes with solvent deasphalting technology as upstream or downstream process are reviewed. The solvent action and R&D progress are described based on the classification of low carbon hydrocarbons, CO 2 and its modifiers, and coprecipitators. The new technologies for tower and internal structure optimization and equipment transformation are analyzed. It is pointed out that more basic and optimization research on solvent deasphalting technology are needed in the future. It is proposed that the future development direction of solvent deasphalting technology may be to further improve extraction efficiency, reduce energy综述与专论DOI :10.16085/j.issn.1000-6613.2022-2012收稿日期:2022-10-27;修改稿日期:2022-11-18。

延迟焦化装置掺炼催化裂化油浆和脱油沥青的应用

延迟焦化装置掺炼催化裂化油浆和脱油沥青的应用朱自新,杨军(中国石油化工股份有限公司洛阳分公司,河南省洛阳市471012)摘要:针对某焦化装置掺炼催化裂化油浆(催化油浆)和脱油沥青,分析了不同掺炼比例下装置原料性质、关键操作参数、物料平衡等的变化。

经过对比分析,当催化油浆和脱油沥青的总掺炼量达到40t/h时,石油焦收率增加2.80百分点,液体收率降低5.22百分点。

通过采取降低反应苛刻度、定期对加热炉炉管机械清焦、对原料系统阀门喷涂耐磨材料、定期对原料系统测厚等一系列措施,可以有效缓解大比例掺炼催化油浆和脱油沥青对装置造成的阀门磨损、加热炉炉管结焦等问题,保证了装置的安全平稳长周期运行。

延迟焦化装置大比例掺炼催化油浆和脱油沥青解决了这两种物料的出路问题,实现了重油加工平衡,年增效5173万元。

关键词:延迟焦化掺炼催化裂化油浆脱油沥青物料平衡操作参数近年来,中国石油化工股份有限公司洛阳分公司(洛阳分公司)根据各装置工艺特性及市场产品价格对减压渣油的加工方案进行了分析:减压渣油进催化裂化装置(催化装置)加工效益最大,进溶剂脱沥青装置(溶脱装置)加工效益次之,进延迟焦化装置(焦化装置)加工效益最低。

基于此,洛阳分公司对重油加工流程进行了优化调整,按照“催化装置高负荷、焦化装置低负荷、溶脱装置大负荷、加工效益最大化”的原则进行加工生产[1]。

洛阳分公司1.4Mt/a延迟焦化装置由中石化洛阳工程有限公司设计,采用“一炉两塔”工艺流程及可灵活调节循环比的生产工艺。

按照生产要求,焦化装置调整为单炉室低负荷运行,减压渣油加工量减少,为装置掺炼催化裂化油浆(催化油浆)和脱油沥青创造了有利条件。

通过不断优化和调整,焦化装置成功实现了对催化油浆和脱油沥青的大比例连续稳定掺炼,取得了较好的效果。

1装置情况及原料性质1.1重油加工情况洛阳分公司重油加工装置主要有催化裂化、延迟焦化以及溶剂脱沥青等装置。

按照重油加工效益最大化的原则,将经过常减压蒸馏装置加工后的减压渣油,根据其性质实行“分储分炼”,优质减压渣油供催化装置掺炼,中质减压渣油供溶脱装置加工,重劣质减压渣油供焦化装置加工。

溶剂脱沥青-延迟焦化-加氢处理组合工艺

DOA wee t ae i o i g f e so k g t e h ea e o i g p o e s r e td w t c k n e d tc s t e h r i t e d ly d c kn r c s . r h o n Ke r s e v i ;s l e td a p a i g y r t ai g d ly d c k n y wo d :h a y ol ov n e s h h n ;h d or t ; e a e o i g e n

关键词 : 重油 ; 溶剂脱沥青 ; 加氢处理 ; 迟焦化 延

中图分 类号 :E T6

文献 标识 码 : A

文 章编 号 :01 97(02 1 — 16 0 10 — 672 1)3 00 — 3

Co b ne o e so l e m i d Pr c s fSov nt De s a tng —Dea e k n — H y o r a i g a ph ii — l y d Co i g — dr te tn

HU Y h— a g Q N R y a f n , I u— i ( uyn er h m cl nier gC roa o i p c ea u yn 7 0 3 C ia L oagP t c e i g e n op rt nS o e ,H n nL oa g4 0 , hn ) o aE n i i n 1

第4 O卷第 l 3期

21 02年 7月

广州Βιβλιοθήκη 化工 Vo . . 3 140 No 1

Gu n z o h mia n u t a g h u C e c lI d s y r

J l. 0 2 uy 2 1

溶 剂 脱 沥 青 一延 迟 焦 化 一加 氢 处 理 组 合 工 艺

溶脱沥青-焦化对比分析

一、主要技术方案溶剂脱沥青主要技术方案如下:1 采用一段抽提工艺技术抽提器具有分离效率高、处理能力大、设备尺寸小的特点。

因此,工艺流程上采用了一段抽提技术,省去了二段抽提工艺的沉降器。

该工艺流程简单、设备少、操作难度降低。

2 采用非临界抽提超临界回收技术抽提器操作温度低于溶剂临界温度以保证溶剂在抽提器内是液相。

而溶剂回收部分的DAO分离器是在超临界条件下操作,在超临界条件下溶剂基本上失去了对油品的溶解能力,因此脱沥青油下沉与溶剂分离达到回收溶剂的目的。

大部分溶剂(约90%)从分离器顶部溢出,这部分溶剂温位较高,可与脱沥青油溶液换热,回收大部分热量。

3 采用导热油系统装置内设置导热油系统,导热油经过导热油加热炉升温后再分别与DAO溶液和沥青汽提塔进料换热。

导热油取代了常规流程中的沥青溶液加热炉和DAO溶液加热炉,不仅简化了流程还降低了操作费用。

4溶剂消耗量较低DAO汽提塔和沥青汽提塔采用较低压力和较高温度操作,保证溶剂的汽提效果,使DAO产品和沥青产品中携带的溶剂量减少。

延迟焦化主要技术方案如下:技术方案的选择以装置的“安、稳、长、满、优”生产为目标,采用国内外先进、成熟可靠的工艺技术和设备,使装置在环境保护、长周期运行、目的产品收率、自动化水平和能量消耗等方面达到新的较高水平。

1环境保护水平有了新的飞跃由于延迟焦化工艺是将减压渣油转化为较轻质油品和焦炭的工艺,而焦炭的除去采用水力除焦技术,不可避免地会产生粉尘、污水、废气等污染物。

为减少污染,本设计采取如下措施:1.1冷焦水密闭循环,消除恶臭气味采用冷焦水密闭循环流程,对冷焦水全过程进行密闭循环处理,减少冷焦水对周围环境的污染。

处理后的冷焦水再循环使用,从冷焦水中回收的污油作为急冷油回炼。

其流程特点如下:a)采用旋流除油器技术冷焦水中含有一定量的油和焦粉,采用密闭冷却时,如直接进空冷器,容易造成空冷器堵塞,影响冷焦水的冷却。

本次设计冷焦水出口加过滤器并采用旋流除油器技术,在冷焦水进空冷器前,先进入旋流除油器(旋流除油器是利用离心分离的原理,将水中的污油除去,旋流器出口水含油约100ppm),然后再进入空冷器进行冷却。

焦化装置掺炼半沥青总结

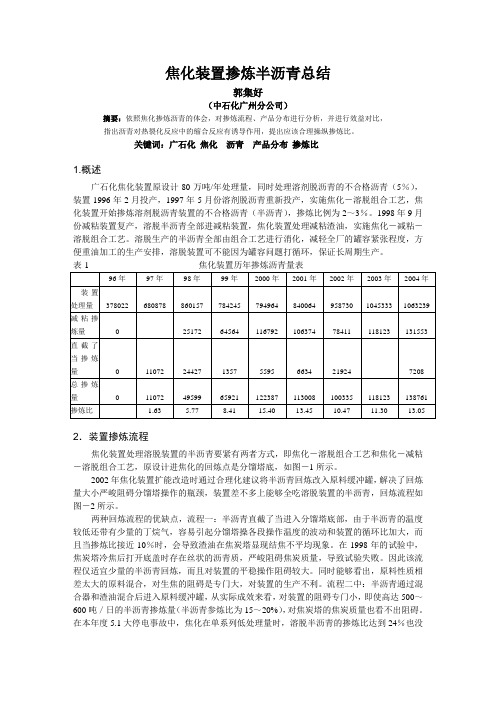

焦化装置掺炼半沥青总结郭集好(中石化广州分公司)摘要:依照焦化掺炼沥青的体会,对掺炼流程、产品分布进行分析,并进行效益对比,指出沥青对热裂化反应中的缩合反应有诱导作用,提出应该合理操纵掺炼比。

关键词:广石化焦化沥青产品分布掺炼比1.概述广石化焦化装置原设计80万吨/年处理量,同时处理溶剂脱沥青的不合格沥青(5%),装置1996年2月投产,1997年5月份溶剂脱沥青重新投产,实施焦化-溶脱组合工艺,焦化装置开始掺炼溶剂脱沥青装置的不合格沥青(半沥青),掺炼比例为2~3%。

1998年9月份减粘装置复产,溶脱半沥青全部进减粘装置,焦化装置处理减粘渣油,实施焦化-减粘-溶脱组合工艺。

溶脱生产的半沥青全部由组合工艺进行消化,减轻全厂的罐容紧张程度,方便重油加工的生产安排,溶脱装置可不能因为罐容问题打循环,保证长周期生产。

表-1 焦化装置历年掺炼沥青量表2.装置掺炼流程焦化装置处理溶脱装置的半沥青要紧有两者方式,即焦化-溶脱组合工艺和焦化-减粘-溶脱组合工艺,原设计进焦化的回炼点是分馏塔底,如图-1所示。

2002年焦化装置扩能改造时通过合理化建议将半沥青回炼改入原料缓冲罐,解决了回炼量大小严峻阻碍分馏塔操作的瓶颈,装置差不多上能够全吃溶脱装置的半沥青,回炼流程如图-2所示。

两种回炼流程的优缺点,流程一:半沥青直截了当进入分馏塔底部,由于半沥青的温度较低还带有少量的丁烷气,容易引起分馏塔操各段操作温度的波动和装置的循环比加大,而且当掺炼比接近10%时,会导致渣油在焦炭塔显现结焦不平均现象。

在1998年的试验中,焦炭塔冷焦后打开底盖时存在丝状的沥青质,严峻阻碍焦炭质量,导致试验失败。

因此该流程仅适宜少量的半沥青回炼,而且对装置的平稳操作阻碍较大。

同时能够看出,原料性质相差太大的原料混合,对生焦的阻碍是专门大,对装置的生产不利。

流程二中:半沥青通过混合器和渣油混合后进入原料缓冲罐,从实际成效来看,对装置的阻碍专门小,即使高达500~600吨/日的半沥青掺炼量(半沥青参炼比为15~20%),对焦炭塔的焦炭质量也看不出阻碍。

05 荆门焦化装置掺炼脱沥青生产技术总结

焦化装置掺炼脱油沥青生产技术总结荆门分公司各位领导、各位专家、各位同行:感谢总部召开这个会议,为我们提供了很好的学习机会。

在此也向各位领导、专家和同行汇报荆门分公司焦化装置近几年来在原料劣质化,掺炼脱油沥青的情况下,装置生产所遇到的一些问题和采取的措施。

供大家参考和交流。

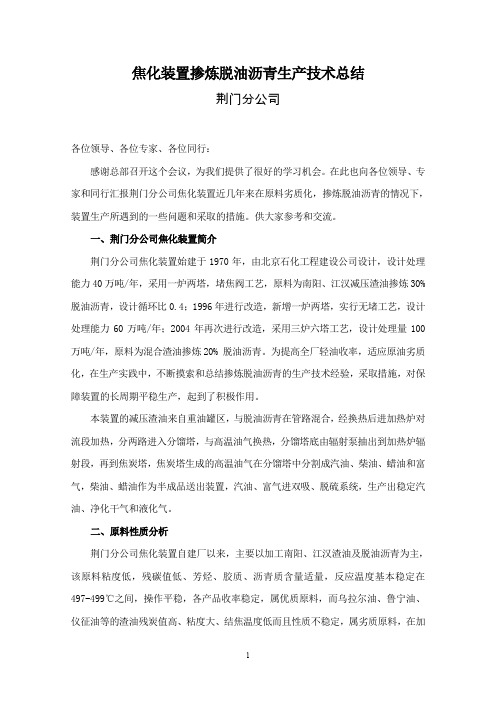

一、荆门分公司焦化装置简介荆门分公司焦化装置始建于1970年,由北京石化工程建设公司设计,设计处理能力40万吨/年,采用一炉两塔,堵焦阀工艺,原料为南阳、江汉减压渣油掺炼30%脱油沥青,设计循环比0.4;1996年进行改造,新增一炉两塔,实行无堵工艺,设计处理能力60万吨/年;2004年再次进行改造,采用三炉六塔工艺,设计处理量100万吨/年,原料为混合渣油掺炼20% 脱油沥青。

为提高全厂轻油收率,适应原油劣质化,在生产实践中,不断摸索和总结掺炼脱油沥青的生产技术经验,采取措施,对保障装置的长周期平稳生产,起到了积极作用。

本装置的减压渣油来自重油罐区,与脱油沥青在管路混合,经换热后进加热炉对流段加热,分两路进入分馏塔,与高温油气换热,分馏塔底由辐射泵抽出到加热炉辐射段,再到焦炭塔,焦炭塔生成的高温油气在分馏塔中分割成汽油、柴油、蜡油和富气,柴油、蜡油作为半成品送出装置,汽油、富气进双吸、脱硫系统,生产出稳定汽油、净化干气和液化气。

二、原料性质分析荆门分公司焦化装置自建厂以来,主要以加工南阳、江汉渣油及脱油沥青为主,该原料粘度低,残碳值低、芳烃、胶质、沥青质含量适量,反应温度基本稳定在497-499℃之间,操作平稳,各产品收率稳定,属优质原料,而乌拉尔油、鲁宁油、仪征油等的渣油残炭值高、粘度大、结焦温度低而且性质不稳定,属劣质原料,在加工劣质原料下,掺炼脱油沥青的生产难度大。

相关性质数据,见下表—1。

表—1 仪征油、乌拉尔油、南阳油的渣油性质三、生产分析加工劣质渣油掺炼脱油沥青,容易对生产造成如下不良影响:1.原料中断,装置原料泵、辐射泵不上量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、主要技术方案溶剂脱沥青主要技术方案如下:1 采用一段抽提工艺技术抽提器具有分离效率高、处理能力大、设备尺寸小的特点。

因此,工艺流程上采用了一段抽提技术,省去了二段抽提工艺的沉降器。

该工艺流程简单、设备少、操作难度降低。

2 采用非临界抽提超临界回收技术抽提器操作温度低于溶剂临界温度以保证溶剂在抽提器内是液相。

而溶剂回收部分的DAO分离器是在超临界条件下操作,在超临界条件下溶剂基本上失去了对油品的溶解能力,因此脱沥青油下沉与溶剂分离达到回收溶剂的目的。

大部分溶剂(约90%)从分离器顶部溢出,这部分溶剂温位较高,可与脱沥青油溶液换热,回收大部分热量。

3 采用导热油系统装置内设置导热油系统,导热油经过导热油加热炉升温后再分别与DAO溶液和沥青汽提塔进料换热。

导热油取代了常规流程中的沥青溶液加热炉和DAO 溶液加热炉,不仅简化了流程还降低了操作费用。

4溶剂消耗量较低DAO汽提塔和沥青汽提塔采用较低压力和较高温度操作,保证溶剂的汽提效果,使DAO产品和沥青产品中携带的溶剂量减少。

延迟焦化主要技术方案如下:技术方案的选择以装置的“安、稳、长、满、优”生产为目标,采用国内外先进、成熟可靠的工艺技术和设备,使装置在环境保护、长周期运行、目的产品收率、自动化水平和能量消耗等方面达到新的较高水平。

1环境保护水平有了新的飞跃由于延迟焦化工艺是将减压渣油转化为较轻质油品和焦炭的工艺,而焦炭的除去采用水力除焦技术,不可避免地会产生粉尘、污水、废气等污染物。

为减少污染,本设计采取如下措施:1.1冷焦水密闭循环,消除恶臭气味采用冷焦水密闭循环流程,对冷焦水全过程进行密闭循环处理,减少冷焦水对周围环境的污染。

处理后的冷焦水再循环使用,从冷焦水中回收的污油作为急冷油回炼。

其流程特点如下:a)采用旋流除油器技术冷焦水中含有一定量的油和焦粉,采用密闭冷却时,如直接进空冷器,容易造成空冷器堵塞,影响冷焦水的冷却。

本次设计冷焦水出口加过滤器并采用旋流除油器技术,在冷焦水进空冷器前,先进入旋流除油器(旋流除油器是利用离心分离的原理,将水中的污油除去,旋流器出口水含油约100ppm),然后再进入空冷器进行冷却。

从旋流除油器分出的油相,其含有约90%的水,进一步进入沉降罐进行脱油。

b)采用空冷间接冷却传统敞开式冷焦水流程,冷焦水采用凉水塔冷却,由于冷却过程敞开通大气,在冷焦水水温较高时,使得水中硫化物挥发到周围大气中,对环境影响较大。

为了避免冷焦水的对环境的污染,采用密闭的空冷间接冷却。

c)采用沉降罐进行隔油和储存冷焦水。

从焦炭塔排出的冷焦水,先进缓冲罐,然后再进行隔油和冷却,处理后的冷焦水储存在罐中,使整个系统达到完全密闭。

d)污油回炼从旋流除油器中分出的油相含有90%(wt)的水,需进一步沉降脱水。

因此,采用沉降罐增加油水分离时间的方法进行脱水,污油送到污油罐,由污油泵打到焦炭塔进行回炼。

装置其它部分的污油也可以送到污油罐。

1.2减少新鲜水用量,污水综合利用。

为减少新鲜水用量、减少污水排放,本次设计采用以下措施:a)机泵冷却水的自流排水排至切焦水处理池,代替新鲜水作为切焦水的补充水。

b)接触冷却塔顶排水排至切焦水处理池,代替新鲜水作为冷焦水的补充水。

1.3采用密闭吹气放空系统采用密闭吹气放空系统,实现焦炭塔吹气放空过程无废气排放。

1.4采用国产新型低NOx燃烧器焦化加热炉采用新型低NOx燃烧器、减少烟气中NOx排放量,减少污染。

2装置连续运行周期达到3年由于我国延迟焦化装置焦化加热炉大多数为单面辐射加热炉,设备和管道的用材等级偏低等原因,使得我国延迟焦化连续运行周期较短,除个别装置连续运行周期接近3年外,大部分装置都为1年1修。

为改变延迟焦化装置连续运行周期短的状况,使之满足工厂3年1修的生产计划,本次设计采用以下措施延长装置运行周期。

2.1采用国产化的新型双面辐射加热炉,提高焦化炉的连续运行周期a)采用双面辐射加热炉辐射炉管采用双面辐射形式布置,以提高其平均热强度,降低峰值热强度,因而可降低最大油膜厚度、管壁温度、物料停留时间。

与单面辐射炉型相比,热强度的分布不均匀度减少30%以上。

b)采用在线烧焦技术在线烧焦就是在不停焦化加热炉的条件下,对多管程加热炉中的某一列管程进行空气-蒸汽烧焦。

采用在线烧焦技术可以延长焦化炉的连续运行时间,缩短停炉烧焦次数,从而提高装置的经济效益。

c)采用多点注汽技术根据管内介质不同的加热阶段,在管路系统不同部位分别注入不同比例的蒸汽。

减缓减压渣油在炉管中的结焦,延长焦化炉的运行周期。

d)提高炉管材质等级加热炉炉管选用Cr9Mo,提高炉管表面允许温度,延长使用寿命。

e)采用新型燃烧器根据辐射炉膛结构、炉管布置型式等,采用小能量和相对扁长形及低NO×燃烧器,以保证在提供工艺所需热量相匹配的炉膛单位燃烧热容积下,炉膛内热强度分布的均匀性和环保法规的要求。

2.2严格按加工高硫原油有关标准选用主要设备、管道材质由于装置原料硫含量高,为保证装置的长周期安全运行,本设计严格按《加工高硫原油重点装置主要设备设计选材导则》SH/T3096-1999中的规定,选用相应的抗腐蚀材料。

a)焦炭塔选材焦炭塔设计材料选择铬钼钢15CrMoR,上部选用15CrMoR+0Cr13复合板。

b)分馏塔抽出管道和高温换热器选材在装置的高温部位,柴油抽出以下部位高温介质所接触部位的抽出管道,采用Cr5Mo材质,换热器管程采用0Cr18Ni10Ti材质,提高设备的抗腐蚀能力。

c)加热炉炉管选材对流段炉管和辐射炉管选用Cr9Mo,提高加热炉炉管的抗硫腐蚀和高温氧化能力。

2.3主要关键机械设备和阀门采用进口设备对于装置内主要关键机械设备和阀门如辐射进料泵、高压水泵四通阀和大口径的高温球阀采用进口设备。

2.4 采用“可灵活调节循环比”工艺技术,减少分馏塔底结焦采用LPEC开发的“可灵活调节循环比”工艺流程,该流程在常规的流程基础上,增加循环油抽出设施,循环比的调节直接采用循环油与减压渣油混合的方式,反应油气热量采用循环油中段回流方式取走。

由于取消了反应油气在塔内直接与减压渣油换热的流程,不但循环比可以灵活调节,而且可以大大降低在低循环比或超低循环比下分馏塔下部的结焦倾向。

同时,由于进料的减压渣油不直接与含有焦粉的反应油气接触,辐射进料泵的焦粉含量可以大幅度减少,因而可以减缓辐射进料泵的磨损,延长辐射进料泵的使用寿命。

2.5设计结构合理的分馏塔内件焦化分馏塔采用条形浮阀塔盘。

此类塔盘与圆形浮阀塔盘相比,具有以下优点:a)处理能力大,正常情况下,处理量比圆形浮阀塔盘可以提高15~20%左右;b)不易脱落,由于浮阀为矩形结构,可以避免浮阀在操作过程中由于旋转而引起的磨损、脱落;c)塔盘效率高,由于此类塔盘在弓形区设有导向装置,可以有效的减少弓形区液体的返混,提高塔盘的分离效率。

2.6采用无堵焦阀的焦炭塔预热流程采用无堵焦阀的焦炭塔预热流程,延长焦炭塔的使用寿命。

2.7焦炭塔设置注消泡剂接口和中子料位计措施,减少焦粉夹带为减小焦炭塔泡沫层高度,提高装置的安全性,采取向焦炭塔注消泡剂措施。

同时为准确检测焦炭塔内焦炭层高度,焦炭塔安装中子料位计。

3较高的柴油收率为提高柴油收率,在焦化分馏塔的设计中采用以下技术:3.1适当增加塔盘数分馏塔的塔盘数由常规的25-34层,增加到41层,其中柴油和蜡油分馏段增加了4层。

3.2采用高性能浮阀塔盘3.3设置轻蜡油汽提塔将轻蜡油中的柴油组分汽提出来,可以提高约1.5%的柴油收率。

4装置自动化程度高装置除采用DCS控制和ESD连锁保护外,还采用LPEC开发的除焦程序控系统,塔顶盖自动装卸系统,实现了除焦过程和塔顶盖、塔底盖装卸的自动化。

不仅提高除焦速度,还减轻劳动强度和提高操作安全性。

4.1采用程序控制水力除焦技术采用程序控制可对除焦的各种操作进行显示和控制,实现安全联锁,并对钻具位置进行动态模拟数字显示。

4.2采用自动切换联合钻孔切焦器采用自动切换联合钻孔切焦器,在除焦过程中无论除焦器在塔内任何位置,只要除焦控制阀开关一次,除焦器就会改变一次除焦状态。

不需要提出塔口换钻具或堵喷嘴。

自动切换除焦器采用流线型喷嘴,射流集中,除焦效率高。

4.3采用塔顶盖自动装卸机为提高操作安全性,减小操作工人的劳动强度,采用塔顶盖自动装卸机械。

5主要设备实现大型化设计采用“一炉两塔”工艺流程,大型化焦炭塔和焦化加热炉技术,焦炭塔直径达 8400mm,焦化加热炉热负荷为45MW。

6较低的能量消耗采用多种节能降耗措施,降低装置能耗,装置设计能耗(焦化+吸收稳定)为31.0千克标油/吨原料。

6.1优化换热流程通过优化原料的换热流程,尽可能减少蒸汽发生量,提高原料的换热终温。

6.2提高焦化炉热效率采用高效、可靠的预热回收系统回收烟气余热,使焦化炉热效率达到91%。

采用“一炉两塔塔”工艺流程,降低装置操作消耗。

二、工程投资100万吨/年延迟焦化装置工程投资约2.9亿元。

100万吨/年溶剂脱沥青装置工程投资约2.7亿元。

三、经济效益延迟焦化装置收益率15%以上,加工成本136元/吨原料;溶剂脱沥青装置(估算)收益率为7%左右,加工成本110元/吨原料。

项目建设一般要求收益率在12%以上。