金属表面磁粉探伤检验报告

制造企业产品磁粉探伤检测报告(模版1

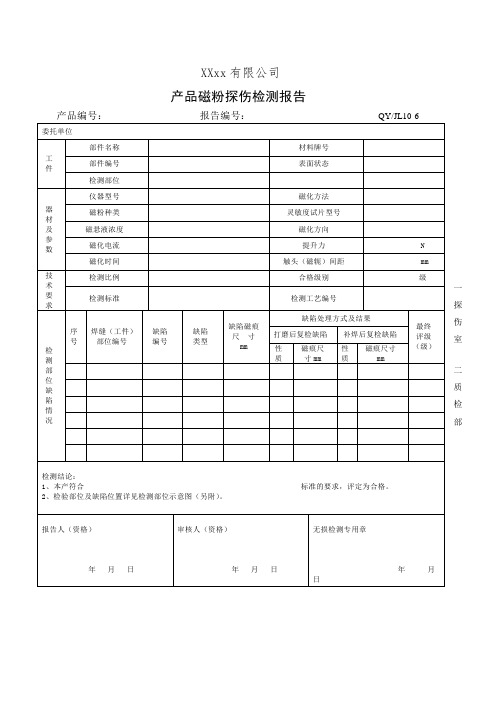

产品磁粉探伤检测报告

产品编号:

委托单位 部件名称 工 件 部件编号 检测部位 仪器型号 器 材 及 参 数 技 术 要 求 磁粉种类 磁悬液浓度 磁化电流 磁化时间 检测比例 检测标准 磁化方法 灵敏度试片型号 磁化方向 提升力 触头(磁轭)间距 合格级别 检测工艺编号 缺陷处理方式及结果 序 号 检 测 部 位 缺 陷 情 况 焊缝(工件) 部位编号 缺陷 编号 缺陷 类型 缺陷磁痕 尺 寸 mm 打磨后复检缺陷 性 质 磁痕尺 寸 mm 补焊后复检缺陷 性 质 磁痕尺寸 mm 最终 评级 (级) N mm 级 材料牌号 表面状态

报告编号:

QY/JL10-6

一 探 伤 室 二 质 检 部

检测结论: 1、本产符合 2、检验部位及缺陷位置详见检测部位示意图(另附) 。

标准的要求,评定为合格。

报告人(资格)

审核人(资格)

无损检测专用章

年

月

日

年

月

日 日

பைடு நூலகம்

年

月

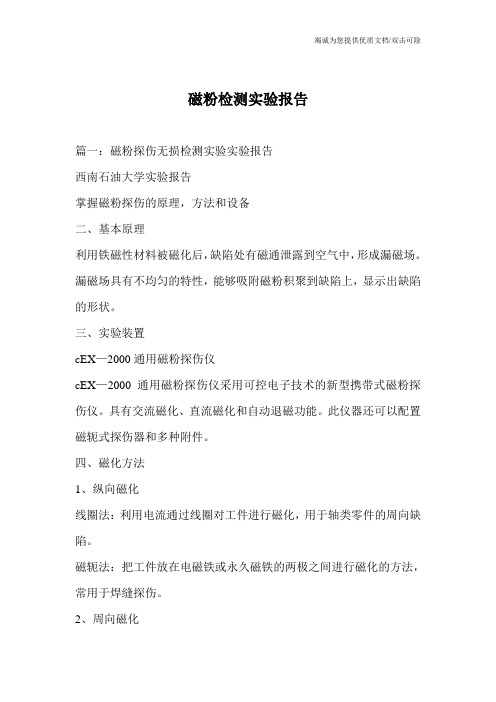

磁粉检测实验报告

磁粉检测实验报告篇一:磁粉探伤无损检测实验实验报告西南石油大学实验报告掌握磁粉探伤的原理,方法和设备二、基本原理利用铁磁性材料被磁化后,缺陷处有磁通泄露到空气中,形成漏磁场。

漏磁场具有不均匀的特性,能够吸附磁粉积聚到缺陷上,显示出缺陷的形状。

三、实验装置cEX—2000通用磁粉探伤仪cEX—2000通用磁粉探伤仪采用可控电子技术的新型携带式磁粉探伤仪。

具有交流磁化、直流磁化和自动退磁功能。

此仪器还可以配置磁轭式探伤器和多种附件。

四、磁化方法1、纵向磁化线圈法:利用电流通过线圈对工件进行磁化,用于轴类零件的周向缺陷。

磁轭法:把工件放在电磁铁或永久磁铁的两极之间进行磁化的方法,常用于焊缝探伤。

2、周向磁化直接通电法:工件夹在探伤机的两极之间,使电流通过夹头直接流过工件,对工件进行磁化。

主要用于长型工件的探伤。

支杆法(触头法):电流通过支杆对工件局部进行磁化,用于大型工件的局部探伤。

中心导体法:从空心管中穿过导体,使导体直接通电。

用于空心工件的内表面探伤。

平行电缆法:用于角焊缝探伤。

五、通电方式连续法:工件在磁化时,同时施加磁悬液使缺陷显示。

剩磁法:利用工件磁化后的剩磁来检验其表面缺陷。

六、电流类型及选用交流电磁化法由于“集肤效应”,对于表面开口缺陷有较高的检测灵敏度且退磁方便。

对于近表面及埋藏缺陷,直流全波整流、半波整流磁化法有较高的检测灵敏度,但要有专门的退磁装置。

七、实验步骤本实验采用支杆法磁化将八角试块表面清理干净,清理出金属光泽,Ra将磁悬液摇匀,倒少许在八角试块上,抹匀;拍照记录;将电源插头插至仪器两边插座;开启电源,电源指示灯亮;选择磁化的电源和时间,调节电流大小旋钮,使电流值在450~800ma;将支杆刺入工件接触,使支杆间距150~200mm之间;按下磁化按钮;轻微移动支杆,再次磁化;等八角试块米字线清晰呈现是停止磁化;拍照记录八角块现象;关闭电源,清理实验现场;八、磁化效果磁化前磁化后八角块中间米字型材料为铜,其余部分为碳钢。

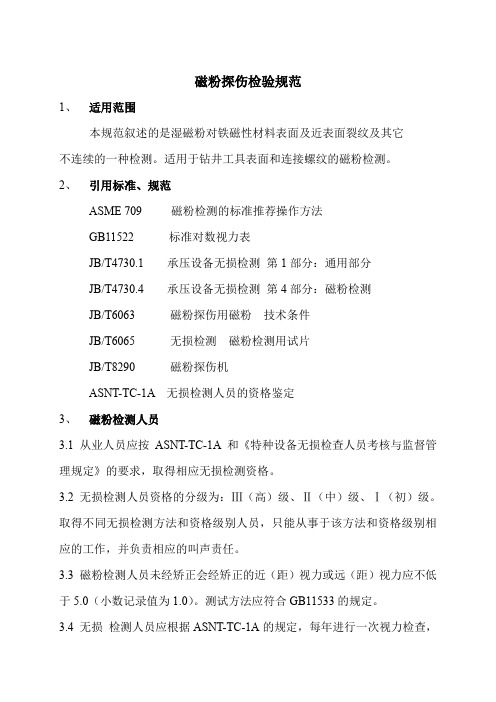

磁粉探伤检验要求规范

磁粉探伤检验规范1、适用范围本规范叙述的是湿磁粉对铁磁性材料表面及近表面裂纹及其它不连续的一种检测。

适用于钻井工具表面和连接螺纹的磁粉检测。

2、引用标准、规范ASME 709 磁粉检测的标准推荐操作方法GB11522 标准对数视力表JB/T4730.1 承压设备无损检测第1部分:通用部分JB/T4730.4 承压设备无损检测第4部分:磁粉检测JB/T6063 磁粉探伤用磁粉技术条件JB/T6065 无损检测磁粉检测用试片JB/T8290 磁粉探伤机ASNT-TC-1A 无损检测人员的资格鉴定3、磁粉检测人员3.1 从业人员应按ASNT-TC-1A和《特种设备无损检查人员考核与监督管理规定》的要求,取得相应无损检测资格。

3.2 无损检测人员资格的分级为:Ⅲ(高)级、Ⅱ(中)级、Ⅰ(初)级。

取得不同无损检测方法和资格级别人员,只能从事于该方法和资格级别相应的工作,并负责相应的叫声责任。

3.3 磁粉检测人员未经矫正会经矫正的近(距)视力或远(距)视力应不低于5.0(小数记录值为1.0)。

测试方法应符合GB11533的规定。

3.4 无损检测人员应根据ASNT-TC-1A的规定,每年进行一次视力检查,不得有色盲。

4、检测设备、器材和材料4.1 磁粉探伤机磁粉探伤机,在有效适用期内应良好的保养。

交流电磁轭应有45N的提升力,直流电磁轭至少应有177N的提升力。

检测周期为6个月一次。

4.2 磁悬液磁悬液浓度应根据磁粉种类、力度、施加方法和被检工件表面状况等因素来确定。

用于完全润湿工件表面的油机介质,如出现不完全润湿,要从新进行清洗或添加更多磁粉或添加更多润湿剂。

4.3 退磁装置退磁装置应能保证退磁后,表面剩磁不大于0.3mT(240A/m)。

4.4 辅助设备磁场强度计标准试片A1(或CX)磁场指示器磁悬液浓度测试仪(管)2~10倍放大镜。

5、被检工件表面清洁被检工件表面,不得有油脂、铁锈、氧化皮或其他粘附磁粉的物质。

磁粉探伤检验报告

Environment temperature

14.2℃

渗透温度

Infiltration temperature

16.7℃

渗透时间

Penetration time

≥10min

干燥时间

Drying time

≥30min

显像时间

Developing time

7~30min

操作方法Operationmethod

规格

Specification

厚度Thickness

20mm

检验参数

Test

parameter

磁化方法

Magnetization

磁轭法Yoke method

磁粉种类

Kind of magnetic particles

非荧光磁悬液Non-fluorescent suspension

磁悬浮液浓度

Suspension density

10-20g/L

磁化方向

DOM

复合磁化Resultant magnetization

磁化电流

Magnetizing current

交流AC

提升力

Lifting force

≥45N

磁化时间

Magnetizing time

1-3s

磁轭间距

Magnetization yoke

space

80-100mm

技术要求

天科股份双流分公司

Shuangliu Branch of Tianke Co.,LTD

磁粉探伤检验报告Magnetic particle examination reportQ/SL.B10.10-2012-Record12

磁粉探伤报告

无损探伤是什么?无损探伤有哪些?作为一名合格的焊工,或者一名合格的设计师。

焊接的强度是要保证的,那么,怎样才能保证这个强度呢,你我说了不算,要对焊缝进行检测。

那就要进行无损探伤了。

什么是无损探伤呢?无损探伤是在不损坏工件或原材料工作状态的前提下,对被检验部件的表面和内部质量进行检查的一种测试手段。

它与破坏性检测相比,大的优点是对产品没有破坏性,可以很好的发现焊缝或者材料的缺陷和位置无损探伤范围:1、焊缝表面缺陷检查。

检查焊缝表面气孔、裂纹、未焊透及焊漏等焊接质量。

2、内部检查。

检查焊缝内部是否有裂纹,夹渣或者气泡等无损探伤常用方法:1.VT(外观检测)VT一般是任何检测的关。

一道焊缝,有时候有两到三次检测,比如先VT,然后MT,再UT。

或者其它组合。

但是这些组合的关就是VT。

2.PT(渗透探伤)材料焊接完就可以了吗?无损探伤是什么呢?无损探伤有哪些呢?PT一般是第二道检测,主要用于奥斯提不锈钢或者相同等级的不锈钢,因为不锈钢没有磁性,MT(磁粉探伤)做不了。

但PT所花费的时间很长,在PT和MT可以同时做的时候,一般可以选择MT。

3.MT(磁粉探伤)MT是非常常用的一种探伤方式,其原理就是往构件上面喷射小磁粉,然后通过磁铁看磁粉的布局,要是磁粉某一地方布局不均匀,或者堆在一起,就说明该处有问题。

裂纹,气孔,夹渣都有可能。

常用于碳钢和普通不锈钢。

以上三种探伤,是很常用的。

但是,他们只能检测出外表面的缺陷,对于焊缝内部的缺陷很难发现。

一般检测内部缺陷,就要用到以下两种方式。

4.UT(超声波探伤)UT就是利用一个小探头,放在钢板上面,发出超声波,然后接受反射回来的波,看波形来判断该焊缝是否有缺陷。

是常规项目中经常用到的。

该方法简单,方便,耗时短,效率高,使用率很高。

但是,该方法对板厚有要求。

国内的标准和香港的钢结构标准差不多,板厚>=10毫米的,才进行检测。

而国外标准,比如AWS(美国焊接协会)中规定,板厚>=8毫米的,才进行UT探伤。

金属材料检测工作总结报告

金属材料检测工作总结报告一、引言。

金属材料作为工业生产中常见的材料之一,其质量和性能的稳定性对产品质量和安全性具有至关重要的影响。

因此,对金属材料进行有效的检测工作显得尤为重要。

本文将对金属材料检测工作进行总结,并提出一些改进意见,以期提高金属材料检测工作的效率和准确性。

二、检测方法。

1. 目视检测,目视检测是最基本的检测方法之一,通过观察金属材料的外观,可以初步判断其表面是否存在明显的缺陷或瑕疵。

2. 磁粉检测,磁粉检测是一种常用的无损检测方法,通过在金属表面喷洒磁粉,再施加磁场,可以有效地检测出金属表面的裂纹和疲劳损伤。

3. 超声波检测,超声波检测是利用超声波在材料中传播的特性,通过对金属材料进行超声波扫描,可以检测出其中的内部缺陷和异物。

4. X射线检测,X射线检测是一种常用的金属材料内部缺陷检测方法,通过对金属材料进行X射线透射,可以清晰地观察到其中的内部结构和缺陷。

三、存在问题。

1. 检测设备老化,部分检测设备由于长期使用或维护不当,已经出现了一定程度的老化,导致检测结果不够准确。

2. 人为操作不当,部分操作人员对检测设备的操作流程和技术要求不够熟悉,导致了检测结果的误差。

3. 检测标准不统一,由于各地区和企业对金属材料的检测标准不统一,导致了检测结果的可比性不足。

四、改进意见。

1. 更新检测设备,对已经老化的检测设备进行更新和维护,以确保其检测结果的准确性和稳定性。

2. 加强人员培训,对操作人员进行系统的培训,提高其对检测设备的操作技术和流程的熟练程度,从而提高检测结果的准确性。

3. 统一检测标准,各地区和企业应该加强沟通和协作,共同制定金属材料的统一检测标准,以确保检测结果的可比性和准确性。

五、结论。

金属材料检测工作是保障产品质量和安全性的重要环节,通过对检测方法、存在问题和改进意见的总结,可以为金属材料检测工作的提升提供一定的参考和指导。

希望各相关单位能够重视金属材料检测工作,不断改进和提高其效率和准确性,以确保产品质量和安全性的稳定性和可靠性。

磁粉探伤报告

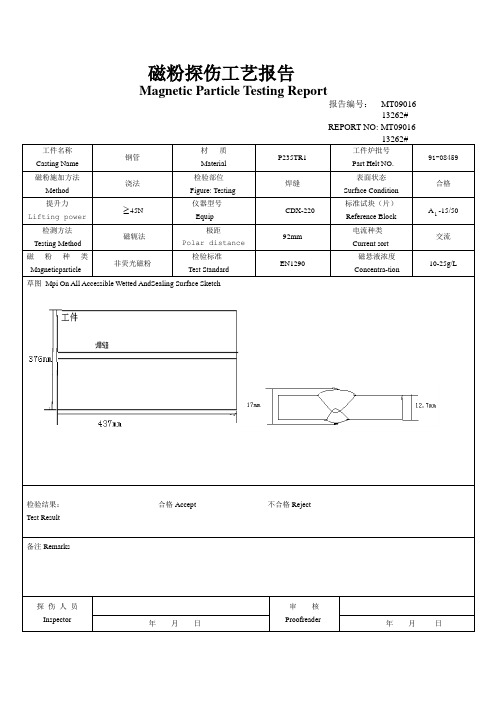

磁粉探伤工艺报告Magnetic Particle Testing Report报告编号:MT0901613262#REPORT NO: MT0901613262#工件名称Casting Name 钢管材质MaterialP235TR1工件炉批号Part Helt NO.91-08459磁粉施加方法Method 浇法检验部位Figure: Testing焊缝表面状态Surface Condition合格提升力Lifting power 45N 仪器型号EquipCDX-220标准试块(片)Reference BlockA1-15/50检测方法Testing Method 磁轭法极距Polar distance92mm电流种类Current sort交流磁粉种类Magneticparticle 非荧光磁粉检验标准Test StandardEN1290磁悬液浓度Concentra-tion10-25g/L草图Mpi On All Accessible Wetted AndSealing Surface Sketch检验结果:合格Accept 不合格Reject Test Result备注Remarks探伤人员Inspector审核Proofreader年月日年月日磁粉探伤工艺报告Magnetic Particle Testing Report报告编号:MT0901713249#REPORT NO: MT0901713249#工件名称Casting Name 钢管材质MaterialP235TR1工件炉批号Part Helt NO.E904642磁粉施加方法Method 浇法检验部位Figure: Testing焊缝表面状态Surface Condition合格提升力Lifting power 45N 仪器型号EquipCDX-220标准试块(片)Reference BlockA1-15/50检测方法Testing Method 磁轭法极距Polar distance92mm电流种类Current sort交流磁粉种类Magneticparticle 非荧光磁粉检验标准Test StandardEN1290磁悬液浓度Concentra-tion10-25g/L草图Mpi On All Accessible Wetted AndSealing Surface Sketch检验结果:合格Accept 不合格Reject Test Result备注Remarks探伤人员Inspector审核Proofreader年月日年月日。

磁粉探伤报告中英文对照

Kind of magnetic particles 磁悬液浓度

suspension density 磁化电流

Magnetizing Current:

Landing leg

VL01~VL08

weld

DG-ⅡA 非荧光磁悬液 non-fluorescent suspension

23/L 交流 AC

No.

缺陷编 号

defect No.

缺陷类型 type of defect

缺陷磁痕尺寸 magnetic paticle direction size of defects

打磨后复检缺陷

补焊后复检缺陷 最终评级

test defect after test defect after (级)

grinding

repair welding

final

性质 property

磁痕尺寸 magnetic paticle directio

性质 property

磁痕尺寸 rating magnetic (grade)

paticle

direction

n size

size

1

VL01

/

/

/

/

/

/

/

Ⅰ

2

VL02

/

/

/

/

/

/

/

材料牌号 Type of Material

表面状态 surface condition

规格 Specification

磁化方法 magnetization

灵敏度试片 sensitivity block

磁化方向 DOM

提升力 lift force

磁粉探伤检验规范

编号:SHZ—056版次:第一版磁粉探伤检验规范共 4 页(连封面)编制:审核:批准:2020-12-27发布 2020-12-28 实施磁粉探伤检验规范1.零件名称:2.零件图号:3.检测设备:磁轭4.检测方法:连续法5.磁化速度:移动速度应不大于2m/min.6.磁粉:湿黄色磁粉7.磁粉浓度:3-5g/L8.检测规范:JB/T6061-19929.仪器型号:Y-7AC/DC10.验收标准:JB/T6061-1992 I级11.适用范围:焊缝表面及近表面质量的检验和评定.12.磁痕的观察:非荧光磁粉的磁痕应当在白光照射下进行观察,白光强度不小于1000lx.荧光磁粉的磁痕应当在白光强度不大于20lx的阴暗环境下用紫外线灯进行观察,紫外线灯的发光亮度不低于1500uW/cm.13.检测要求:对焊缝表面及近表面缺陷的检验,评定,记录.14.检验人员资格:a.检验人员应按GB 9445的规定取证,经过有关部门考试合格方可从事操作,签发检验报告者必须持有磁粉检验二级以上资格证书.b.检验人员应了解产品焊接中常出现的缺陷类型,部位,方向,并掌握可使重要缺陷不漏检的试验方法.c. 检验人员的校正视力应不低于1.0,并且没有色盲.15.检验方法及要求:a.每班工作前需进行磁悬液度检测及用A试片验证系统灵敏度.b.磁轭的磁极间距在75-200mm,此磁化区域每次应有不少于15mm的重叠.c.对不合格区域用彩色记号笔做出明显的标记.d.在检测角向焊缝时需调节相应的角度.16.操作步骤:a.预处理:检查工作表面.b.磁化:工件(试片).c.施加磁悬液:在磁化过程中用喷嘴喷淋磁悬液(水+磁粉).d.检测:按规定的顺序进行检测并记录.e.缺陷评定:不允许存在任何裂纹和夹渣及所有的线性缺陷.f.统记缺陷.17.磁轭提升的力校定:每半年对磁轭进行提升力校定,交流电磁轭≥44N,直流电磁轭≥117N.18.质量评定和返修后的检验:a.焊缝磁粉检验的质量评定原则上根据缺陷磁痕的类型,长度,间距以及缺陷性质分为四个等级,I级质量最高,IV级质量最低.b.出现在同一条焊缝上不同类型或者不同性质的缺陷,可以选用相同的等级进行评定.c.评定为不合格的缺陷,在不违背焊接工艺规定的情况下,允许进行返修.返修后的检验和质量评定与返修前相同.19.检验报告:检验报告应至少包括下列内容:a.委托单位,报告编号.b.焊接件名称及编号.c.技术蓝图和被检部位.d.焊接件状况(材料,热处理情况,尺寸).e.焊缝情况(焊接方法,焊缝长度,焊缝所在部位).f.检验设备(型号,名称).g.磁粉种类和施加方法.h.磁方法,磁化电流值或磁场强度值.i.人工试片或试块.j.质量评定结果.k.检验日期和报告日期.l.检验者和审核者签名.缺陷磁痕分级表磁粉探伤操作流程1、3-4工作日对磁轭进行提升力检测。

磁粉探伤

磁粉探伤检验程序和标准1.0 目的本规程叙述了磁粉检验人员如何正确的进行检验工作,在规程中着重介绍了探伤方法,检验材料磁悬液的配制,磁粉探伤步骤,检验评定等内容,以本规程作为从事磁粉检验人员的工作手则。

2.0 范围本规程主要为海上平台维修建造等所使用,湿式磁粉的检验技术被检对象为所有铁磁性材料表面和近表面的裂纹以及其它缺陷。

3.0 探伤方法本公司生产的结其构材料主要为铁磁性物质,它的被检部位为焊缝、热影响区的母材和结构材料的打磨处,以及材料切割磨平处等,检验的场所以现场为主,根据以上特点,磁粉探伤采用的方法为手提便携式电磁轭和永久磁轭法等。

4.0磁粉探伤灵敏度试验片磁粉探伤试验片是磁粉探伤必备工具,它可用以检查设备的磁场强度范围、磁化方向、磁粉、磁悬液的性能,以及探伤时综合灵敏度等,常用的试片有以下几种。

4.1 ASME 8角试片4.2日本A 型标准试片注:1)试片的型号中,分数的分子为人工缺陷深度,分母为试片厚度单位μm。

2)对灵敏度试片施加磁粉时,应采用连续法。

3)试片的使用方法、粘贴方法:先洗净试片防锈油,将试片开槽的一面紧贴于清洁的被检查工件表面,用胶带贴紧,但不得盖住试片的槽部。

5.0磁粉5.1根据标准规定,探伤所用的磁粉粒度不小于200目。

我公司现采用磁膏配置的磁悬液或成品磁悬液,目数为350目。

5.2为了使磁粉与被检件有一定的对比度,使用白色反差剂打底,磁粉的颜色为黑色。

6.0磁悬液的配制6.1磁粉膏挤出100mm长的磁粉膏,冲入1000ml(1升)水溶解,搅拌后,即可进行探伤。

6.2水磁悬液配制磁粉悬浮在水里成为水磁悬液。

配方为:水1000毫升,肥皂4克,磁粉7-10克,水温50-60℃。

6.3油磁悬液配制磁粉悬浮在油里成为油磁悬液。

配方为:煤油500毫升,变压器油500毫升,共计1000毫升,磁粉20-30克。

6.4磁悬液的使用期限配制一次的水磁悬液使用的最长时间为3个月。

配制一次的油磁悬液使用的最长时间为6个月。

金属材料检测工作总结报告

金属材料检测工作总结报告

近年来,随着金属材料在工业生产和日常生活中的广泛应用,金属材料的质量

和安全性成为人们关注的焦点。

为了保证金属材料的质量和安全性,金属材料检测工作显得尤为重要。

在过去的一段时间里,我们团队对金属材料进行了系统的检测工作,并取得了一定的成果,现将总结报告如下:

首先,我们对金属材料的外观进行了全面的检测。

通过目测和仪器检测,我们

发现了一些金属材料表面的缺陷和瑕疵,如气孔、裂纹、氧化等。

这些表面缺陷可能会影响金属材料的使用性能,因此我们及时对其进行修复和处理,以确保金属材料的质量。

其次,我们对金属材料的化学成分进行了分析。

通过化学分析仪器的检测,我

们确定了金属材料的成分和含量,确保其符合相关标准和要求。

同时,我们也对金属材料中的杂质和有害元素进行了检测,以保证金属材料的安全性。

此外,我们还对金属材料的力学性能进行了测试。

通过拉伸、硬度等测试方法,我们评估了金属材料的强度、韧性、硬度等力学性能指标,为金属材料的使用提供了科学依据。

最后,我们还对金属材料进行了非破坏性检测。

利用超声波、磁粉、射线等技术,我们对金属材料进行了无损检测,及时发现了隐藏在金属材料内部的缺陷和问题,为金属材料的使用提供了重要参考。

总的来说,我们的金属材料检测工作取得了一定的成果,保证了金属材料的质

量和安全性。

但同时也发现了一些问题和不足,如检测设备的更新换代、检测方法的改进等,我们将进一步加强金属材料检测工作,提高金属材料的质量和安全性,为工业生产和社会发展做出更大的贡献。

金属材料检测工作总结报告

金属材料检测工作总结报告

近年来,随着金属材料在工业生产中的广泛应用,金属材料的质量和性能检测工作显得尤为重要。

本报告旨在总结金属材料检测工作的主要内容和方法,为相关领域的工作者提供参考和借鉴。

首先,金属材料的检测工作主要包括质量检测和性能检测两个方面。

质量检测主要包括金相组织分析、化学成分分析、力学性能测试等内容,而性能检测则包括金属材料的磁性、电性、热性能等方面的测试。

这些检测工作旨在确保金属材料的质量达到相关标准要求,同时也为金属材料的合理应用提供依据。

其次,金属材料检测工作的方法多样,常用的检测手段包括金相显微镜观察、扫描电镜分析、X射线衍射分析、光谱分析、磁性测试、电性测试等。

这些方法各有特点,可以相互补充,从而全面地了解金属材料的质量和性能情况。

最后,金属材料检测工作需要高度的专业知识和技术,同时也需要严格的操作规程和标准。

在进行检测工作时,需要严格按照相关标准和规定进行操作,确保检测结果的准确性和可靠性。

综上所述,金属材料检测工作是保障金属材料质量和性能的重要手段,它为金属材料的生产和应用提供了可靠的保障。

希望通过本报告的总结,能够为金属材料检测工作提供一定的指导和参考,推动金属材料检测工作的不断完善和提高。

磁力探伤实验报告

图9-10

氧气罐的结构简图

返 回

知识点六:焊缝磁粉探伤实验

• (一)实验目的 • 1.了解磁粉探伤方法的操作过程。 • 2.掌握磁粉探伤过程中缺陷的识别方法及焊缝质量的平 等方法。 • 3.掌握磁粉探伤检验报告的写作方法。 • (二)实验原理 • 铁磁性金属材料的导磁率比空气要大的多,当它在磁 场中被磁化以后,磁力线将集中在材料中。如果材料 的表面或近表面存在气孔、裂纹和夹渣等缺陷,磁力 线则难于穿过这些缺陷,因此就会在缺陷处形成局部 漏磁场,此时在材料表明撒上磁粉,磁粉将被漏磁场 吸引而聚集在缺陷处,从而显示出缺陷的宏观痕迹。

知识点四:磁粉探伤过程

• 4.磁痕观察

• 是对工件上形成的磁痕迚行观察不记录的过称。 • 磁痕观察应在磁痕形成后立即迚行。 • 采用非荧光磁粉时,可在一般照明光源下直接观察;采用荧 光磁粉时,必须在暗室紫外线灯下迚行观察。

• 5.磁痕分析

• 分为三大类:表面缺陷磁痕、近表面缺陷磁痕、假磁痕。 • 表面缺陷磁痕:十分清晰、磁粉附着密集、线条明显,缺陷 重复性好。 • 近表面缺陷磁痕:比较模糊,线条较粗,宽而丌尖。 • 假磁痕:丌是缺陷引起的磁痕,假磁痕往往不缺陷磁痕相混 淆,给探伤工件带来丌必要的麻烦。

实验四 磁 力 探 伤

磁粉探伤

磁敏探头法

录磁法

课题一 磁 粉 探 伤

• 知识点一: 磁粉探伤原理及影响漏磁场的因素 • 知识点二:工件磁化法 • 知识点三:磁粉及磁悬液 • 知识点四:磁粉探伤过程 • 知识点五:典型焊接产品磁粉探伤实例

• 知识点六:焊缝磁粉探伤实验

返 回

知识点一: 磁粉探伤原理及影响漏磁场的因素

• *对管道、长棒或轴类零件来说,一般采用通电法来检验纵向 缺陷,用线圈法来检验横向缺陷。

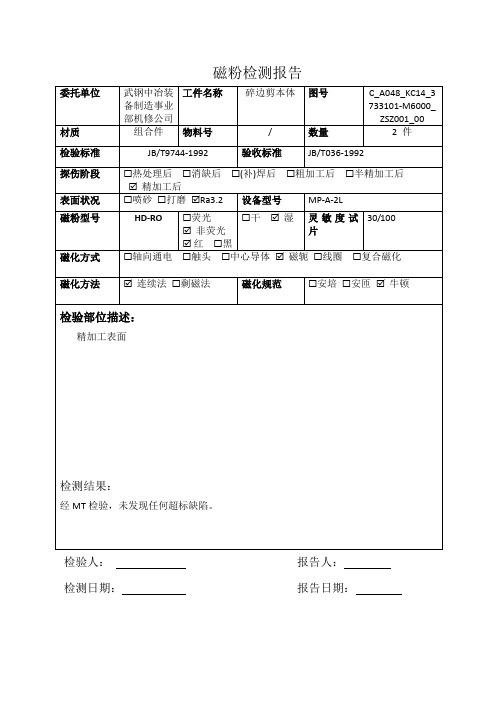

磁粉检测报告

精加工后

喷砂 打磨 Ra3.2 设备型号

MP-A-2L

HD-RO 轴向通电

荧光

干 湿 灵 敏 度 试 30/100

非荧光

片

红 黑

触头 中心导体 磁轭 线圈 复合磁化

连续法 剩磁法

磁化规范

安培 安匝 牛顿

检验部位描述:

精加工表面

检测结果:

经 MT 检验,未发现任何超标缺陷。

检验人: 检测日期:

报告人: 报告日期:

委托单位

材质 检验标准 探伤阶段 表面状况 磁粉型号

磁化方式 磁化方法

磁粉检测报告

武钢中冶装 备制造事业 部机修公司

组合件

工件名称 物料号

碎边剪本体 图号

/

数量

C_A048_KC14_3 733101-M6000_

ZSZቤተ መጻሕፍቲ ባይዱ01_00 2件

JB/T9744-1992

验收标准

JB/T036-1992

热处理后 消缺后 (补)焊后 粗加工后 半精加工后

无损检测实验报告【范本模板】

无损检测实验报告一、实验目的1.通过实验了解六种无损检测(超声检测、射线检测、涡流检测、磁粉检测、渗透检测、声发射检测)的基本原理。

2.掌握六种无损检测的方法,仪器及其功能和使用方法。

3.了解六种无损检测的使用范围,使用规范和注意事项。

二、实验原理(一)超声检测(UT)1.基本原理超声波与被检工件相互作用,根据超声波的反射、透射和散射的行为,对被检工件经行缺陷测量和力学性能变化进行检测和表征,进而进行安全评价的一种无损检测技术。

金属中有气孔、裂纹、分层等缺陷(缺陷中有气体)或夹杂,超声波传播到金属与缺陷的界面处时,就会全部或部分反射。

超声波探伤仪的种类繁多,但在实际的探伤过程,脉冲反射式超声波探伤仪应用的最为广泛。

一般在均匀的材料中,缺陷的存在将造成材料的不连续,这种不连续往往又造成声阻抗的不一致,由反射定理我们知道,超声波在两种不同声阻抗的介质的交界面上将会发生反射,反射回来的能量的大小与交界面两边介质声阻抗的差异和交界面的取向、大小有关.脉冲反射式超声波探伤仪就是根据这个原理设计的。

目前便携式的脉冲反射式超声波探伤仪大部分是A扫描方式的,所谓A扫描显示方式即显示器的横坐标是超声波在被检测材料中的传播时间或者传播距离,纵坐标是超声波反射波的幅值.譬如,在一个钢工件中存在一个缺陷,由于这个缺陷的存在,造成了缺陷和钢材料之间形成了一个不同介质之间的交界面,交界面之间的声阻抗不同,当发射的超声波遇到这个界面之后,就会发生反射,反射回来的能量又被探头接受到,在显示屏幕中横坐标的一定的位置就会显示出来一个反射波的波形,横坐标的这个位置就是缺陷在被检测材料中的深度。

这个反射波的高度和形状因不同的缺陷而不同,反映了缺陷的性质.2.仪器结构a)仪器主要组成探头、压电片和耦合剂。

其中,探头分为直探头、斜探头.压电片受到电信号激励便可产生振动发射超声波,当超声波作用在压电片上时,晶片受迫振动引起的形变可转换成相应的电信号,从而接受超声波。

磁粉检验报告模板

磁粉检验报告模板

1. 试验目的

本次试验的目的是检测样品表面是否存在裂纹、缺陷或其他不良问题。

2. 试验方法

事先在待检测部位涂上磁粉,然后在外部加磁场,使得磁粉在样品表面形成磁线,然后观察磁粉形态,检测是否存在磁粉聚集、偏移或脱落等情况,判断样品表面是否存在缺陷。

3. 试验结果及分析

在本次试验中,我们使用了X型磁粉检测法来检测一个直径为60mm的铝合金制品表面。

试验结果表明,样品表面存在以下缺陷:

•缺陷1:位于样品中心的一个直径为5mm的圆形缺陷,深度为2mm,表面平整。

•缺陷2:位于样品中心偏上的一个直径为3mm的圆形裂纹,长度为8mm,表面略微凹陷。

综合试验结果及分析,我司建议对该产品进行修补或退货处理。

如需进一步了解试验细节和结果,请联系测试工程师。

4. 测试设备及材料

•磁粉:NS-3(品牌:锤卡)

•磁场:WD-100(品牌:锤卡)

•试样:铝合金制品,直径60mm

5. 安全警示

在进行磁粉检验时,一定要注意安全。

特别是在使用磁粉时,避免吸入或摄入磁粉,防止磁粉入眼、口、鼻和皮肤等部位,同时避免直接接触磁场,必要时应使用防护手套、眼镜和面罩等防护措施。

6. 结论

本次试验通过使用磁粉检测方法,成功检测出一个铝合金制品表面的缺陷,并对该产品进行了建议处理。

如有需要,我们也可以为您提供更详细的检验报告和建议方案。

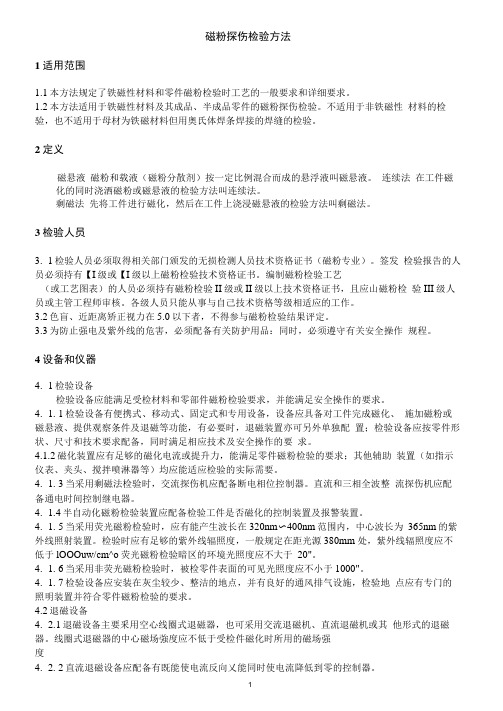

磁粉探伤检验方法

磁粉探伤检验方法1适用范围1.1本方法规定了铁磁性材料和零件磁粉检验时工艺的一般要求和详细要求。

1.2本方法适用于铁磁性材料及其成品、半成品零件的磁粉探伤检验。

不适用于非铁磁性材料的检验,也不适用于母材为铁磁材料但用奥氏体焊条焊接的焊缝的检验。

2定义磁悬液磁粉和载液(磁粉分散剂)按一定比例混合而成的悬浮液叫磁悬液。

连续法在工件磁化的同时浇洒磁粉或磁悬液的检验方法叫连续法。

剩磁法先将工件进行磁化,然后在工件上浇浸磁悬液的检验方法叫剩磁法。

3检验人员3.1检验人员必须取得相关部门颁发的无损检测人员技术资格证书(磁粉专业)。

签发检验报告的人员必须持有【I级或【I级以上磁粉检验技术资格证书。

编制磁粉检验工艺(或工艺图表)的人员必须持有磁粉检验II级或II级以上技术资格证书,且应山磁粉检验III级人员或主管工程师审核。

各级人员只能从事与自己技术资格等级相适应的工作。

3.2色盲、近距离矫正视力在5.0以下者,不得参与磁粉检验结果评定。

3.3为防止强电及紫外线的危害,必须配备有关防护用品:同时,必须遵守有关安全操作规程。

4设备和仪器4.1检验设备检验设备应能满足受检材料和零部件磁粉检验要求,并能满足安全操作的要求。

4. 1. 1检验设备有便携式、移动式、固定式和专用设备,设备应具备对工件完成磁化、施加磁粉或磁悬液、提供观察条件及退磁等功能,有必要时,退磁装置亦可另外单独配置;检验设备应按零件形状、尺寸和技术要求配备,同时满足相应技术及安全操作的要求。

4.1.2磁化装置应有足够的磁化电流或提升力,能满足零件磁粉检验的要求;其他辅助装置(如指示仪表、夹头、搅拌喷淋器等)均应能适应检验的实际需要。

4. 1. 3当采用剩磁法检验时,交流探伤机应配备断电相位控制器。

直流和三相全波整流探伤机应配备通电时间控制继电器。

4. 1.4半自动化磁粉检验装置应配备检验工件是否磁化的控制装置及报警装置。

4. 1. 5当采用荧光磁粉检验时,应有能产生波长在320nm〜400nm范围内,中心波长为365nm的紫外线照射装置。

BS-6072磁粉探伤方法 中文版

导言0.1基本原理:BS 607219812092 参考标准参考标准见本标准封底。

3定义本英国标准的术语及定义见。

BS 3683-24 磁化仪器及相关设备4.1 固定式设备4.1.1 该设备应能对工件或材料按照各自规定的方法进行探伤。

4.1.2 应在设备上装上控制器以调节磁化电流即可从连续调节至最大值,也可按档调, 0节,从而获得任何所需电流值且误差不超过公称值的±%。

104.1.3 本设备应备有电流表,以测量每次检验时的电流值。

电流表的刻度盘长度应为或以上,并应符合的精度等级级±%。

磁化电流的公称波形应能在该设60mm BS895(5)备上显示,并连同显示出该设备电流表指示电流的方式,如峰值,均方根值,平均值。

4.1.4 设备旁边应配有一储液箱,盛放磁粉探伤的磁悬液,磁悬液在使用前应充分搅动。

如没有安装电动搅拌器,则在探伤机工作期间采用人工经常用搅棒进行充分搅动。

若采用空气搅动磁悬液,则不能使用煤油或其它矿物油基的磁悬液。

4.1.5 检验时应有向工件施加检验介质的工具。

其方法应符合第条的规定。

184.1.6应特别注意,磁悬液供应系统中的磁性结构材料被磁化后可能影响设备功能。

,4.2移动式或便携式设备4.2.1 该设备应能按照各自规定的方法对工件或材料进行检验。

移动式或便携式设备采用高电流低电压,备有电流表测量每次检验时的电流值。

电流表的刻度盘长度应为或以上,并应符合的精度等级级(±%)。

磁化电60mm BS 8955流的公称波形应能在该设备上显示,并连同显示出该设备电流表指示电流的方式,如峰值,均方根值,平均值。

4.2.2当方法要求提供可调电流时,则该设备应遵照固定式设备的要求。

4.2.3 不带电流表的便携式磁轭在使用时,应满足第条的检验要求。

154.2.4应按检验方法附表所列提供附具,如触头。

4.3探伤仪器的校核4.3.1 概述设备及辅助设备应至少每三个月校核一次,校核应由能胜任的人员执行, 以确保其连续有效。

锻件探伤报告

锻件探伤报告

报告人:XXX

报告时间:2021年X月X日

一、检测对象

本次检测的锻件为一台汽车发动机飞轮,材质为45#钢,经过热处理后制成。

二、检测方法

本次检测采用磁粉探伤法,检测部位为锻件表面。

三、检测结果

经过磁粉探伤法检测,锻件表面未发现任何裂纹、气孔、夹杂等缺陷。

全面检测结果如下:

1. 按照标准缺陷等级规定,本次检测中未发现任何一级、二级

缺陷。

2. 本次检测中发现少量三级缺陷,缺陷分类为表面小凹坑和微

细的表面裂纹。

四、结论

本次检测结果表明,经过热处理后制成的45#钢锻件表面质量

良好,未发现一、二级缺陷,少量存在三级缺陷,但不影响其正

常使用。

建议在使用过程中定期检测,并及时处理决不合格产品。

五、检测员签字

XXX

(注:以上结果仅限于本次检测,如有其它情况或相关标准检

验要求,请查阅相关资料)。