7米焦炉结焦时间与标准温度对应表

焦炉缩短结焦时间到18小时的各种参数参考

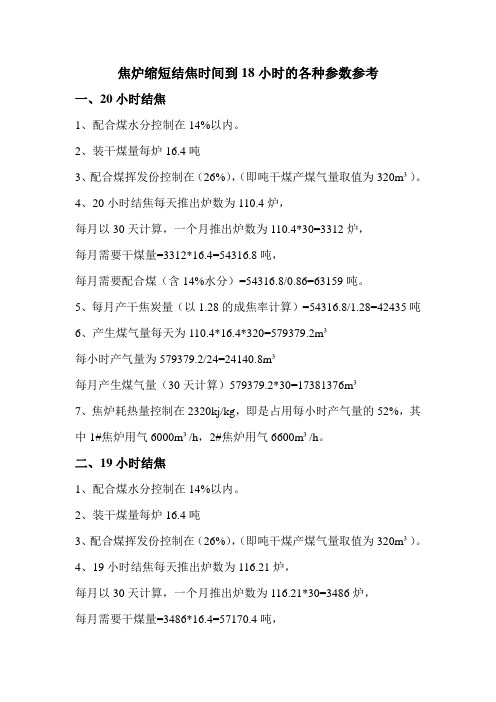

焦炉缩短结焦时间到18小时的各种参数参考一、20小时结焦1、配合煤水分控制在14%以内。

2、装干煤量每炉16.4吨3、配合煤挥发份控制在(26%),(即吨干煤产煤气量取值为320m³)。

4、20小时结焦每天推出炉数为110.4炉,每月以30天计算,一个月推出炉数为110.4*30=3312炉,每月需要干煤量=3312*16.4=54316.8吨,每月需要配合煤(含14%水分)=54316.8/0.86=63159吨。

5、每月产干焦炭量(以1.28的成焦率计算)=54316.8/1.28=42435吨6、产生煤气量每天为110.4*16.4*320=579379.2m³每小时产气量为579379.2/24=24140.8m³每月产生煤气量(30天计算)579379.2*30=17381376m³7、焦炉耗热量控制在2320kj/kg,即是占用每小时产气量的52%,其中1#焦炉用气6000m³/h,2#焦炉用气6600m³/h。

二、19小时结焦1、配合煤水分控制在14%以内。

2、装干煤量每炉16.4吨3、配合煤挥发份控制在(26%),(即吨干煤产煤气量取值为320m³)。

4、19小时结焦每天推出炉数为116.21炉,每月以30天计算,一个月推出炉数为116.21*30=3486炉,每月需要干煤量=3486*16.4=57170.4吨,每月需要配合煤(含14%水分)=57170.4/0.86=66477吨。

5、每月产干焦炭量(以1.28的成焦率计算)=57170.4/1.28=44664吨6、产生煤气量每天为116.21*16.4*320=609870m³每小时产气量为609870/24=25411.25m³每月产生煤气量(30天计算)609870*30=18296100m³7、焦炉耗热量控制在2310kj/kg,即是占用每小时产气量的52%,其中1#焦炉用气6300m³/h,2#焦炉用气6900m³/h。

焦炉生产延长结焦时间易出现的问题及解决方法

焦炉生产延长结焦时间易出现的问题及解决方法一、焦炉生产延长结焦时间易出现的问题及解决方法。

1、及时确定新的加热制度:1.1结焦时间延长以后,由于炭化室硅砖积蓄得热量减少和供热强度降低以及结焦时间的后期保温的影响,而使直行温度波动的幅度较大,其波动的幅度随结焦时间的延长而增大。

1.2应根据焦饼中心温度的测量和及时的调节及时确立新的解热制度,为防止炉温突然下降对炉体造成损伤,对结焦周期的调整不能一步到位,而应逐步调整。

2、横排温度与炉头温度的调节:2.1随着结焦时间的延长,焦炉横排曲线开始变形,30小时左右炉头温度急剧下降,横排曲线变成“馒头”形状。

2.2这种情况的产生是由于下述原因造成的:2.2.1随着结焦时间的延长,炉体表面单位时间散失的热量降低不大。

2.2.2正常情况下,散失的热量约占炼焦耗热量的10%左右,但是,在结焦时间延长的情况下,散失热量占炼焦耗热量的百分比相应增加。

2.2.3炉头火道的供热量和其余火道相比,正常生产时,一般要多供应30-40%的热量。

2.2.4延长结焦时间后,焦炉的总供热量大量减少,但是散失的热量减少不多,在这种条件下,炉头火道负担的散失热量的比例就不断的增加,而促使炉头的温度不断降低。

2.2.5由于炉头火道墙体裂纹增加,由炭化室漏入的煤气过多而燃烧不完全,从而加剧了炉头温度降低的程度。

2.2.6上述情况表明,横墙曲线变形的程度,主要取决于炉头温度降低的幅度。

2.3调整横排温度方法:2.3.1调整横排温度的主要方法是增加炉头的供热量,以满足炉头火道不断增加的散热损失。

一般情况下,炉头温度保持不低于1050℃。

2.3.2具体办法可加大炉头附近位置立火道煤气小孔板孔径,降低中间靠近考克位置立火道煤气小孔板孔径,同时空气过剩系数不小于1.3甚至2.0以上。

2.4保持较大的空气过剩系数目的在于使供入第一火道的煤气燃烧完全,也有利于改变小烟道温度降低趋势。

2.5炉体温度降低引起的炉体收缩,导致砌体产生裂纹,因此喷补漏气的砌体应引起注意。

焦炉结焦时间延长与最长的操作及控制方法(附:保温焖炉及煤气消耗技术操作方法)

焦炉结焦时间延长与最长的操作及控制方法(附:保温焖炉及煤气消耗技术操作方法)一、结焦时间延长的幅度:1、炉温要做使硅砖不致因装煤后降低到晶形转化的危险温度(一般火道1160-1200度,边火道温度950度以上)。

2、煤的煤气发生量、水份、炉型结构等决定结焦时间,因此规定一个延长结焦时间的极限是很困难的。

3、在炉体良好情况下,大型硅砖焦炉可降到产能的15%,(装入煤挥发份在25-27%范围内,能产生的煤气量相当于正常加热用煤气量的30%,其中15%用于煤炼焦,其余15%用于增加的散热、横向火道恶化而增加的热损失、荒煤气窜漏、热量减少等),中型20%,66型25%左右,是可以获得自身加热用煤气。

如某化工厂中型单座捣固下喷30孔焦炉曾一度保持在144小时,即产能的13.9%仍能维持生产。

3、对一般大型焦炉,焦耐院认为最长结焦时间维持80-100小时为宜,炉体状况差。

煤料挥发份低,水分大的焦炉60小时左右。

推荐中型焦炉最长结焦时间维持在60-80小时,66型维持在40-60小时为宜。

过长的结焦时间是不够安全的。

当煤料供应欠缺时,应该尽量使煤场多储备一些煤,及早安排延长结焦时间。

二、焦炉最长结焦时间与质量控制方法:1、最长结焦时间与质量控制方法:⑴、延长结焦时间:一座焦炉,达标生产的设计结焦时间是真正的结焦时间,凡是长于此时间的结焦时间,都算延长结焦时间。

例如我们设计是24小时结焦能够达产,那么我们采用30小时结焦就算是延长结焦时间。

⑵、延长结焦时间能延到多长并没有明确限制,该时间主要是通过计算产生的煤气能否满足自身加热使用来确定。

当然,如果是外供热式的焦炉,这个时间就很难确定了,但是如果时间太长,炭化室墙面的石墨会被烧掉,换煤气的流失量会增加,从安全角度考虑,大型焦炉以不低于设计生产能力的15%为宜,中型焦炉以不低于20%,小型焦炉以不低于25%为宜,也就是说最长结焦时间,大型焦炉约为100小时,中型焦炉为80小时,小型焦炉为50小时。

焦化厂焦炉炉温管理及调节控制方法

焦化厂焦炉炉温管理及调节控制方法(1)、总则。

结焦时间延长,在22—25h间每延长1h,标准温度降低10--15ºC,结焦时间延长到25h以上,炉温基本不变,这时差标准温度控制在1200左右,一般不低于1150。

标准温度降低以后,由于炭化室硅砖积蓄的热量减少和供热强度降低,以及结焦时间的后期焖炉的影响而使直行温度的波动幅度增大,给炉温的管理带来困难,应结合炭化周期内温度变化温度变化规律分析出殃的温度差,不应盲目调节煤气量的供给。

结焦时间延长后,给横排温度的分布带来很大的影响。

结焦时间在22—24h,横排温度曲线的走向逐渐出现变形,结焦时间在30h左右,边火道温度急剧下降,横排曲线变成“馒头”形状。

这种情况的产生是由于下述原因造成的。

炉体表面散热的多少,取炉内平均温度值。

由于焦饼的最终成熟温度与结焦时间的长短没有依赖关系,所以在延长结焦时间的情况下,其炉内平均温度值与正常结焦时间下虽然稍有差别,但不是成正比变化的。

这种因素造成了炉表散热比例的增大。

炉表散热主要靠边火道煤气量和空气量的供应,由于边火道煤气量和空气量的供应(一般多30%--40%的气量)是按正常结焦时间设计的,另外,由于上下部炉头裂缝的啬和蓄热室部位的散热等都给边火道的加热带来不利因素。

因此,随着结焦时间的延长,造成边火道温度不断降低,从而破坏了横排温度的正常分布,横排温度的变形程度取决于边火道温度的下隆幅度。

在高速横排温度时,主要应增加边火道的气量供应以补充啬的散热损失。

一般情况下,应保持边火道温度不低于1050ºC。

所以要采取相应的措施,保证边火道温度值,达到焦饼基本均匀成熟。

(2) 增加边火道煤气量和空气量的方法。

用焦炉煤气加热时,下喷式焦炉结焦时间短于24h,可采用增加边火道貌岸然喷嘴直径的方法增加煤气量,但结焦时间再延长时就不显著了,应采取减小中部喷嘴直拚的办法增加边火道貌岸然煤气量。

如果是处在结焦时间频繁变动和很快可以恢复正常结焦时间时,一般采用在中部火道喷嘴中加铁丝的办法以提高边火道温度。

7m焦炉焦炭热强度研究

7m焦炉焦炭热强度研究张文成任学延王春花(上海梅山钢铁股份有限公司,南京 210039)摘要针对7m焦炉焦炭进行质量特性分析,探讨了焦炉炉型对焦炭质量的影响,结果显示,7m焦炉焦炭比6m焦炉焦炭的日本转鼓强度DI(150/15)和焦炭热强度(CSR)均有所提高;探讨了影响焦炭热强度的关键因素,结果表明,炼焦煤的粘结性和变质程度是对焦炭热强度的关键影响因素,优化的配煤结构、配煤细度和结焦时间也是获得高质量焦炭的保证。

关键词焦炉焦炭热强度Study on Thermal Strength of Coke of 7m Coke OvenZhang Wencheng Ren Xueyan Wang Chunhua(Shanghai Meishan Iron & Steel Co., Nanjing, 210039)Abstract The coke's quality of 7m coke oven was analysed by discussed the type of coke oven and the key factor of coke Thermal Strength. The results show that the DI(15/150) and the CSR was advanced than 6m coke oven's, and that cohere properties of the coking coal and petrology components are important factors to thermal properties of coke. The structure of coal blending, the smashed degree and the time of coking was optimized is important to obtain high quality coke.Key words coke oven, coke, thermal strength1 引言随着高炉大型化及喷煤量的增加,焦炭热强度逐渐成为考核冶金焦炭质量的主要指标之一[1]。

焦炉测温

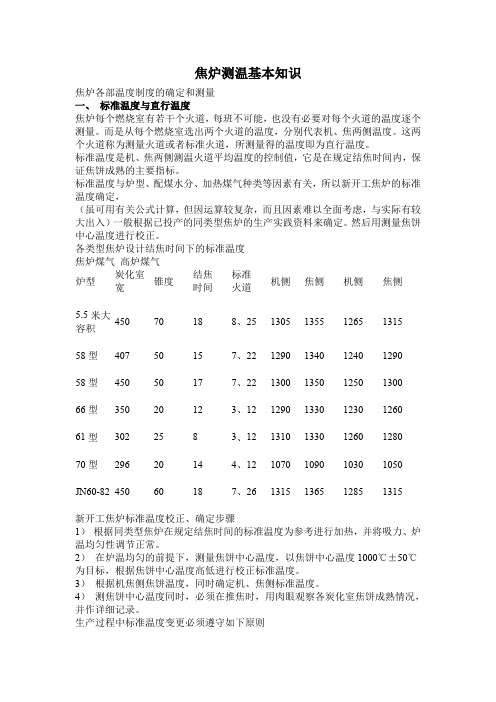

炭化室

结焦 标准

炉型

锥度

机侧 焦侧 机侧 焦侧

宽

时间 火道

5.5 米大 容积

450

70

18

8、25 1305 1355 1265 1315

58 型 407 50

15

7、22 1290 1340 1240 1290

பைடு நூலகம்

58 型 450 50

17

7、22 1300 1350 1250 1300

66 型 350 20

水分每增减 1%,炉温要升降 5℃~7℃相当干煤耗热量增减 14 千卡∕公斤左右, 则供焦炉加热的煤气量相当要增减 2.5%左右,才可以保持焦饼的成熟度不变。 如果装炉煤水分改变了,加热的调节跟不上去,就会使炉温产生波动。 2) 大气温度和风向的影响 风向和气温的改变对炉温稳定性的影响是比较容易观察到的。由于大气的重度发 生变化,炉内的浮力就发生变化,使炉内燃烧系统吸力和空气过剩系数变化。如 迎风侧的蓄热室走廊温度低,空气重度大,而且风的速度头大,因此在进风口开 度和分烟道吸力不变的情况下,进炉的空气量增多,燃烧系统吸力变小,看火孔 压力增大。而在背风侧则相反。这样就引起了机、焦侧炉温的波动,在冬季和夏 季也有着同样的影响,这时进风口开度和分烟道吸力作适当调整。 3) 检修时间的影响 焦炉在检修时间的初、中期,由于全炉中处于结焦末期的炭化室数减少,引起直 行平均温度下将,其下降幅度与检修期长短有关,检修时间越长,下降量越大。 一般检修时间 2 小时,其下降量 5℃——8℃左右。 4) 煤气温度和热值的影响 煤气煤气温度的高低直接影响煤气密度的大小,即煤气温度高,使煤气密度变小, 单位时间内进炉内煤气量减小,温度下降。煤气温度低,使煤气密度变大,单位 时间内进入炉内的煤气量增大,温度上升,一般煤气温度控制在 45℃—55℃。 煤气的热值高,炉温升高,热值降低,炉温下降。 5) 下暴雨使炉体散热加大,炉温下降 在调节全炉温度的时候,应做到: (1) 要有一个适用的加热制度,并要经常保持。要准确掌握引起炉温波动的因 素及各项因素引起炉温波动的幅度,并采取相应的调节措施,达到炉温稳定的目 的。 要注意经常检查燃烧情况,使供应的煤气能在适当的空气过剩系数下燃烧,增减 煤气量要与分烟道吸力,进风口开度配合适度。 (2) 要保持加热制度的稳定,调节不能过于频繁,调节幅度不能过大。 要注意炉温变化趋势,焦炉煤气中含有大量的氢气和甲烷,氢气在燃烧中产生大 量的水蒸气,甲烷在燃烧中析出游离碳,这两种物质在高温下均具有较强的辐射 力,因而增减煤气量时,炉温反映速度较快。但由于炉砖的蓄热能力不完全相同, 各座焦炉,在增减煤气量后炉温的瓜速度是不完全一样的。一般当炉温处于稳定 状态,改变流量时在 4—6 小时,就可明显看出炉温反映;当炉温处于上升或下 降趋势而且幅度较大时,要减少或增加流量来改变炉温的变化趋势,其时间也要 长一些。所以处理炉温增减煤气使用量必须及时分析具体情况,准确调节,避免 调节幅度过大和过于频繁,而引起炉温的波动。 大容积焦炉实际操作技巧 焦炉大型化是炼焦生产的一个发展趋势,大容积焦炉在实际的调火操作中,有其 特殊之处。 1)操作人员应对焦炉加热制度的实际参数有全面了解,并掌握经验数据。这是 操作工的一项基础工作。比如在各政党结焦时间下的流量、吸力、风门开度,孔 板直径、标准温度等。(凭经验控计,在修正,较好) 2)大容积焦炉,每增减 100m3/h—200m3/h 焦炉煤气热值(15000Kg/m3),标准 温度大约升降 2℃—3℃左右。而对于吸力加减来说,增减 100m3/h,煤气流量通 常不改变吸力。加减 200m3/h 煤气流量,吸力应增减 5Pa,若根据看火孔压力控

焦炉加热制度的优化与调整

焦炉加热制度的优化与调整发表时间:2020-11-11T10:03:17.287Z 来源:《基层建设》2020年第21期作者:刘力鑫[导读] 摘要:焦炉热工系数主要是指安定系数、均匀系数、横排系数、炉头系数,是反映焦炉加热温度均匀性的重要技术指标。

旭阳中燃能源有限公司摘要:焦炉热工系数主要是指安定系数、均匀系数、横排系数、炉头系数,是反映焦炉加热温度均匀性的重要技术指标。

焦炉温度主要受炼焦操作、装煤量、入炉煤水分、煤气组成等的影响,这些因素的变化都会引起炉温的波动,使热工系数降低,影响焦饼的均匀成熟度以及生产的稳定性。

为提高焦炭质量,应及时测量和调节焦炉各控制点的温度、压力,提高热工系数,实现全炉各炭化室焦饼在规定时间内均匀成熟。

本文基于焦炉加热制度的优化与调整展开论述。

关键词:焦炉加热制度;优化;调整引言焦炉温度调节的核心是控制合理的气体、气流和比例,使其在燃烧室中完全燃烧,并确保各温度指标最大限度地满足焦炉温度控制要求。

热系数可以相应增加。

炉温调节有多种方法和措施,相同的温度问题可能是一个或多个因素重叠引起的。

因此,只有具体分析问题,找出问题的根本原因,对症下药,才能事半功倍。

1焦炉标准温度现状包钢7m焦炉的每个燃烧室均由36个立火道组成,各火道尺寸存在一定的差异,为了均匀加热和便于检查控制,在每个燃烧室的机、焦两侧各选择一个具有代表性的能够反映出机、焦两侧平均火道温度的火道,称之为标准火道,所测得温度的平均值叫标准温度。

在规定的结焦时间下,根据实测的焦饼中心温度和焦饼成熟情况来确定标准温度。

正常情况下,焦饼中心温度为(1000±50)℃,上、下温差不超过100℃,所以炭化室炉墙温度须达到1000℃、燃烧室温度达到1100℃以上才能炼出成熟焦炭。

而炭化室装煤后炉墙温度会急剧下降150~200℃,如果将标准温度定在1100℃,本来就相对较低的炉头温度会降低到800~900℃,稍有波动就会接近或者达到硅砖的晶型转化点。

7m焦炉简介

焦化部分可行性研究报告7m顶装焦炉基本介绍中冶焦耐工程技术有限公司二〇一一年九月目录1. 炼焦基本工艺参数 (1)2. 炼焦工艺流程 (1)2.1焦炭流程 (1)2.2荒煤气流程 (2)2.3焦炉加热系统流程 (2)3. 炼焦设施工艺布置 (2)4. 焦炉炉体 (3)4.1焦炉炉体的主要尺寸 (3)4.2焦炉炉体特点 (4)4.3焦炉用砖量 (5)5. 焦炉机械 (6)5.1焦炉机械的选型及数量 (6)5.2焦炉机械的主要性能及特点 (6)6. 工艺装备 (10)6.1集气系统 (10)6.2护炉铁件 (10)6.3加热交换与废气排出系统 (11)6.4熄焦 (12)6.5辅助装置 (12)7. 焦炉烟尘治理流程 (12)7.1装煤除尘 (12)7.2出焦除尘 (12)7.3机侧炉头烟尘除尘 (12)7.4熄焦除尘 (12)1.炼焦基本工艺参数表1-1 炼焦主要工艺参数序号项目指标1 焦炉炉型JNX3-70-22 炭化室孔数4 65孔3 炭化室有效容积63.67 m34 装炉煤堆比重(干)0.755 每孔炭化室装煤量(干基)47.775 t6 焦炉周转时间23.8 h7 焦炉检修时间每天3次,每次40min8 煤气产率433.3 m3/t(干焦)9 装炉煤水分10 %10 全焦率(含焦粉)75 %11 每孔炭化室干全焦产量(干基,含焦粉)35.83 t12 每小时干全焦量(进入干熄炉)391.4 t13 炉组计算年干全焦产量(干基,含焦粉)3428960 t14 焦炉年工作日数365 d15 焦炉紧张操作系数 1.0716 每孔炭化室操作时间(计算值)9.61 min17 焦炉加热用混合煤气低热值4389 kJ/m3其中:焦炉煤气18520 kJ/m3高炉煤气3260 kJ/m318 装炉煤水分7%时,炼焦耗热量焦炉煤气加热2083 kJ/kg煤混合煤气加热2353 kJ/kg煤2.炼焦工艺流程2.1焦炭流程装煤车按作业计划从煤塔取煤,计量后装入炭化室内。

焦炉工艺标准计算参考总结(上)

焦炉工艺计算参考5.2 工艺计算5.2.1 炭化室的物料衡算物料平衡是根据物质不灭定律进行计算的。

炭化室的物料衡算指进入炭化室的的原料——煤为入方,炼焦的各种产品——焦炭及其他化工产品为出方进行衡算。

进行物料衡算是炼焦车间设计最基本的依据,也是确定各种设备操作负荷和经济估算的基础[16]。

(1) 物料平衡的入方物料平衡的入方包括入炉煤量,入炉煤带入的水分,以及漏入炭化室的空气量1) 入炉煤量入炉煤量指每孔炭化室的装煤量或整座焦炉每小时的装煤量。

物料平衡的计算基准是吨入煤量。

物料平衡入方的干煤量(G m )按下式计算:G m1001000100W-=⨯,kg/t (5.1) 式中:1000——物料平衡计算的基准数; W ——入炉煤的水含量,%。

由于本次设计采用的是捣固焦炉,捣固炼焦工艺为了使配合煤能够顺利捣成煤饼,一般取水含量为9%~11%,本次设计取入炉煤中水分含量为10%。

入炉煤带入的水量(G s )按下式计算:G s =1000100W⨯,kg/t ; 根据以上公式可得:G m= 1000101000900100-⨯= kg/t G s =101000100⨯=100 kg/t 1) 吸入炭化室的空气量当集气管压力保持正常数值时,在整个结焦过程中,炭化室内均为正压,所以空气及燃烧系统产生的废气不容易漏入炭化室中。

在物料平衡计算中可以不予考虑。

(2) 物料平衡的出方1) 全焦量(G J )全焦量指包括粉焦在内的不同粒度焦炭的总和,其计算式如下:J G =10010001000100100100ar dJ ar J K W A K --=⨯,kg/t (5.2) 式中:ar J K ——入炉煤收到基全焦率,% d J K ——入炉煤干燥基全焦率,%d J K 用数理统计的方法得出的计算式如下:d J K =103.19―0.75V d ―0.0067Jt ,% (5.3)d V ——入炉煤的干基挥发分,%;与配合煤的干基挥发分相同。

焦炉缩短结焦时间到18小时的各种参数参考

焦炉缩短结焦时间到18小时的各种参数参考一、20小时结焦1、配合煤水分控制在14%以内。

2、装干煤量每炉16.4吨3、配合煤挥发份控制在(26%),(即吨干煤产煤气量取值为320m³)。

4、20小时结焦每天推出炉数为110.4炉,每月以30天计算,一个月推出炉数为110.4*30=3312炉,每月需要干煤量=3312*16.4=54316.8吨,每月需要配合煤(含14%水分)=54316.8/0.86=63159吨。

5、每月产干焦炭量(以1.28的成焦率计算)=54316.8/1.28=42435吨6、产生煤气量每天为110.4*16.4*320=579379.2m³每小时产气量为579379.2/24=24140.8m³每月产生煤气量(30天计算)579379.2*30=17381376m³7、焦炉耗热量控制在2320kj/kg,即是占用每小时产气量的52%,其中1#焦炉用气6000m³/h,2#焦炉用气6600m³/h。

二、19小时结焦1、配合煤水分控制在14%以内。

2、装干煤量每炉16.4吨3、配合煤挥发份控制在(26%),(即吨干煤产煤气量取值为320m³)。

4、19小时结焦每天推出炉数为116.21炉,每月以30天计算,一个月推出炉数为116.21*30=3486炉,每月需要干煤量=3486*16.4=57170.4吨,每月需要配合煤(含14%水分)=57170.4/0.86=66477吨。

5、每月产干焦炭量(以1.28的成焦率计算)=57170.4/1.28=44664吨6、产生煤气量每天为116.21*16.4*320=609870m³每小时产气量为609870/24=25411.25m³每月产生煤气量(30天计算)609870*30=18296100m³7、焦炉耗热量控制在2310kj/kg,即是占用每小时产气量的52%,其中1#焦炉用气6300m³/h,2#焦炉用气6900m³/h。

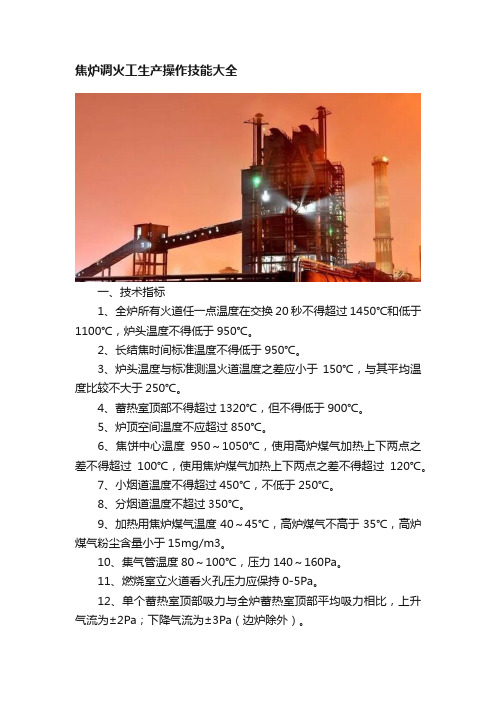

焦炉调火工生产操作技能大全

焦炉调火工生产操作技能大全一、技术指标1、全炉所有火道任一点温度在交换20秒不得超过1450℃和低于1100℃,炉头温度不得低于950℃。

2、长结焦时间标准温度不得低于950℃。

3、炉头温度与标准测温火道温度之差应小于150℃,与其平均温度比较不大于250℃。

4、蓄热室顶部不得超过1320℃,但不得低于900℃。

5、炉顶空间温度不应超过850℃。

6、焦饼中心温度950~1050℃,使用高炉煤气加热上下两点之差不得超过100℃,使用焦炉煤气加热上下两点之差不得超过120℃。

7、小烟道温度不得超过450℃,不低于250℃。

8、分烟道温度不超过350℃。

9、加热用焦炉煤气温度40~45℃,高炉煤气不高于35℃,高炉煤气粉尘含量小于15mg/m3。

10、集气管温度80~100℃,压力140~160Pa。

11、燃烧室立火道看火孔压力应保持0-5Pa。

12、单个蓄热室顶部吸力与全炉蓄热室顶部平均吸力相比,上升气流为±2Pa;下降气流为±3Pa(边炉除外)。

13、立火道空气过剩系数α规定为:高炉煤气加热时为1.15-1.25;焦炉煤气加热时为1.20-1.30。

14、喷洒荒煤气的氨水压力为0.1-0.15Mpa,氨水温度为75-80℃。

15、废气盘至蓄热室顶部严禁正压。

16、在同一个结焦时间内蓄热室上升气流顶部吸力应确定不变。

17、地下室焦炉煤气主管压力不低于500Pa,高炉煤气主管不低于300Pa。

18、使用混合煤气加热时,焦炉煤气主管压力应大于高炉煤气主管压力200Pa以上,体积混合比,焦炉煤气为高炉煤气的2-5%。

冶金焦化10万+焦化人已关注!焦化人自己的技术、生产、安全、设备、资讯交流平台!114篇原创内容公众号二、岗位操作知识(一)温度测量1、横排温度的测量①用高温计在交换后5分钟开始测量。

②测量下降气流火道的斜道与砖煤气道孔的中间处(高炉煤气加热时测鼻梁砖处)。

③单号燃烧室由机侧向焦侧,双号燃烧室由焦侧向机侧测量,每分钟测一排,打看火眼盖不准超过6个,测后立即盖上。

新建7米焦炉保温方案

2号新建焦炉保温方案2号焦炉已于8月1日砌筑完毕,由于供电、供水等公用工程工期严重滞后,2007年4月以前无法烘炉开工。

冬季本地气温较低,焦炉砌体中含有的大量水分将冻结膨胀,致使砌砖剥蚀砖缝泥浆产生孔隙,严重影响砌体的严密性。

为了保护砌体安全越冬,考虑利用烘炉小灶等设施对其进行保温操作,起止时间2006年12月1日~2007年2月28日。

具体方案如下:第1节保温前必须完成的工程项目1.1 烟囱及烟道:1)、烟囱验收合格,烟道勾缝完毕,膨胀缝清扫干净,烘炉烟囱设施安装完毕。

2)、分烟道检查合格,测温测压管埋设完毕,烟道与外界连接孔应封闭,烘烟道设施安装完毕。

3)、总烟道翻板和分烟道翻板施工完毕,开关方向应打上标记,翻板转动应灵活。

4)、烟囱、烟道内的杂物清扫干净。

5)、烟道排水设施完备。

1.2焦炉砌体的清扫与密封1)、炉体清扫、检查完毕。

2)、调节砖安放完毕并记录。

3)、炉端墙30mm膨胀缝清扫干净,外面用石棉绳塞严。

4)、炉体正面膨胀缝用石棉绳填塞。

5)、干燥孔检查并清扫完毕。

6)、上升管两道石棉板在安装时要先放置,上升管底座用石棉绳塞严、密封。

7)、除尘孔周围用灰浆密封。

8)、小烟道和承接部分用散石棉绳填封。

9)、废气开闭器与烟道弯管周围用石棉绳填塞。

10)、蓄热室顶部及下部测温测压孔封闭。

11)、地下室立管丝帽及小烟道清扫孔丝帽全部安装好。

12)、大保护板与炉体接触的上部空隙用油毡或其它物体盖严,严禁掉入杂物。

13)、焦炉各炭化室、火床砖及外部烘炉小灶砌筑完毕,烘炉端墙小灶砌筑完毕。

1.3 安装工程1)、护炉铁件全部安装完毕,验收合格,炉柱编号牌就位。

2)、交换开闭器安装完毕。

3)、焦炉机、焦侧操作台、炉端台施工完毕,拦焦车轨道已安装完毕。

4)、焦炉抵抗墙上机、焦侧上、中、下五线测线架按设计安装完毕。

5)、抵抗墙上部、焦炉纵中心线位置打标记完毕(打中心卡)。

6)、蓄热室部位测温测压走台安装完毕。

焦炉传热和结焦时间计算

t1 ' 式中:

α——热废气对蓄热面的给热系数,kJ/m2· ℃ h·

τ——加热期时间,h/周期

α’——蓄热面对冷气体的给热系数,kJ/m2· ℃ h· τ’——冷却期时间,h/周期

第八章

焦炉传热和结焦时间计算

φ —— 格子砖内部传热系数,kJ/m2· 周期· ℃

cg

δ —— 格子砖半壁厚,m ρ—— 格子砖密度,kg/m3 c —— 格子砖比热容, kJ/kg· ℃

第八章 焦炉传热和结焦时间计算

第八章

本章内容:

焦炉传热和结焦时间计算

第一节 燃烧室向炉墙的传热 第二节 炭化室炉墙和煤料的传热 第三节 炭化室温度场和结焦时间的计算 第四节 煤结焦过程的热物理参数

第五节 蓄热室传热

安排: 2学时

第八章

焦炉传热和结焦时间计算

第三节 炭化室温度场和结焦时间计算

目的意义: 设计焦炉 设计炼焦化工设备 规定焦炉工艺操作制度 确定焦炉生产能力 影响因素: 入炉煤工艺参数 炉墙厚度、材质 炭化室宽度 标准温度 炼焦温度等

式中:

tc 炉砖导热率: c 2.93 2.51 1000 t K 800 1000 t K 600 ) 10 4 煤料热扩散率: a (14 20.3 1000

煤料导热率:

0.81 0.75

第八章

2)图表法

焦炉传热和结焦时间计算

第八章

焦炉传热和结焦时间计算

2

2

式中:

α辐、CO2——CO2的辐射系数,查图8-5

α辐、H2O——H2O的辐射给热系数,查图8-6 。

第八章

焦炉传热和结焦时间计算

第八章

焦炉传热和结焦时间计算

焦炉测量

新开工焦炉集气管压力应比正常生产时大30-50Pa,以便使砖缝尽快的被石 墨密封,一周后,无明显串漏,恢复正常。 集气管压力,冬天应大一些,夏天可以小一些,差值为10-20Pa.

P集=5+10 (

1.28 1+t/273

0.128 )

式中:P集.集气管压力.Pa H.从炭化室到集气管测压点的高度.mm 1.28标准状态下空气密度.Kg/m3 0.128去荒煤气在0℃,密度为0.5 Kg/m3,炭化室至集气管测压 孔,荒煤气平均温度为800 ℃计算而得的荒煤气密度. Kg/m3 t.操作台附近的大气温度. ℃

封墙 500℃温度计 烟道连接管

2/3

分烟道线

废气调节板

炉顶空间温度

定义:即炭化室顶部空间粗煤气温度,应控制在800±30℃,不应超过850℃。 测温方法:载结焦过程2/3时,用热电偶从加煤孔处测定,热电偶插入深度 为炉顶空间中部,15min后读数。 测点为机侧特制炉盖,深度为比煤线高100mm。 测定值加上冷端温度,冷端温度用水银温度计测量,测点是热电偶热端与导 线接触的地方。 在整个结交过程中,炉顶空间温度的变化是:在装煤后很快达到600℃左右, 一直到1/2结焦周期左右,有升温趋势但不明显,此后至2/3结焦周期升温才 较明显,稍后由于煤气发生量迅速减少,炉顶空间温度迅速地升高,至结交 末期又较缓慢的上升。 增加推焦次数和缩短结焦时间均会提高炉顶空间温度。 过高的炉顶空间温度会使石墨生成过快。 炉顶空间温度过低,可通过减少装煤量和各装煤孔装煤量均匀,不堵眼,平 媒平通,对于双集气管,可在结焦时间为2/3时关闭一侧翻板。

450 420 350 300 1300 1290 1310 1340 1310 1330

7

7 6 4 4

焦炉平均结焦时间的计算方法

焦炉平均结焦时间的计算方法

结焦时间是指煤料在炭化室内接受高温干馏的时间,通常是指炭化室内的煤料从平煤(装煤时刻)到下次出焦(推焦时刻)的时间。在炼焦温度一定的条件下,结焦时间直接关系到焦炭的成熟情况,对焦炭质量有很大的影响。掌握任意时刻的焦炉平均结焦时间,对焦炉的炉温调节有积极的意义,也能为合理地确定检修时间、检修次数提供参考。

很显然 T1= Tmin,T2= Tmax

2 结论(1) 通过上述计算分析可知, 对某一炉组而言,不同的循环检修出焦计划,其炉组平均结焦时间所对应的极值是不同的,但如果确定了一个循环检修出焦计划,则其极值是固定的,且在检修的初时刻有最小值,末时刻有最大值。炉组平均结焦时间极值之差等于分段检修时间,极值之和等于周转时间。

如用公式T = Tmin-(21n/110)+ δ来计算,则此时δ=t-tmin=t-tmax+0. 63

则 T = Tmin-(21n/110)+ δ=10.815-21 ×20/110+3.5+0. 63 ≈10. 497

此外,在检修期间内, δ可用下列公式计算

δ= (n-1) × 0. 17+δo

1.1 JNK43-02F型焦炉组简介

炭化室孔数:2×55孔;推焦串序:5-2串序;单孔操作时间:10min,约0. 17h;周转时间:21h。

1.2 炉组平均结焦时间的极值联系电话:焦化设计 焦化除尘:13951737628(13547627503)

(1)整个周转时间内,1次停车检修情况下的炉组平均结焦时间的极值。只安排1次停车检修情况下的检修时间为2. 47h。由于单孔操作时间固定,因此各号炭化室的结焦时间为0. 17h的等差数列。

7M焦炉砌筑规程

下调焦炉砌筑规程图号:13B245设计经理:室审:组审:审核:编制:中冶焦耐工程技术有限公司ACRE COKING & REFRACTORY ENGINEERINGCONSULTING CORPORATION, MCC目录1 总则 (4)2 耐火材料的验收、装卸运输和保管 (6)3 泥浆 (8)4 预砌筑 (9)5 焦炉基础与抵抗墙 (12)6 中心线、标高的设置、测量与检查 (13)7 砌砖允许误差 (15)8 砌砖的一般规定 (18)9 蓄热室砌筑 (22)10 斜道砌筑 (26)11 炭化室、燃烧室砌筑 (28)12 炉顶砌筑 (31)13 烘炉前后工作 (33)14 工程验收资料 (37)说明1.本规程是依照国家标准“工业炉砌筑工程施工及验收规范(GB50211-2004)”的要求制定。

适用于下调焦炉,作为焦炉炉体施工过程中,施工质量检查与验收的依据。

2.焦炉施工过程中应由建设单位(会同有关单位)组成焦炉砌筑质量检查验收组,执行逐层质量检查,逐日合格验收工作。

未经验收部分不得继续施工。

3.由建设、设计、施工、监理等单位组成焦炉综合小组,负责处理和解决施工过程中质量方面的有关事宜,意见不统一时呈请上一级机关裁决。

4.本规程的条款如与“工业炉砌筑施工及验收规范”(GB50211-2004)的条款相矛盾时,以“工业炉砌筑施工及验收规范”(GB50211-2004)条款为准。

1 总则1.1焦炉砌筑工程应按设计图纸施工。

1.2焦炉砌筑工程采用的耐火材料应按设计要求采用,并应符合本规程和现行材料标准的规定。

1.3焦炉施工过程中发生材料代用、设计变更及处理重大质量问题时,必须先取得设计单位和建设单位的同意,并签发设计变更通知单后方准施工。

1.4同一座焦炉应采用化学成分和物理性质相接近的同一耐火材料厂的硅砖。

如采用不同厂制造的硅砖组建一座焦炉时,必须取得设计单位的同意。

1.5为了制定烘炉升温曲线,应分别从各砌砖区(燃烧室、斜道、蓄热室)用量大的砖号中选取相同的两组砖样,其中一组砖样用于测定热膨胀曲线,另一组砖样备查。