组合机床设计说明书

四工位组合机床PLC设计说明书

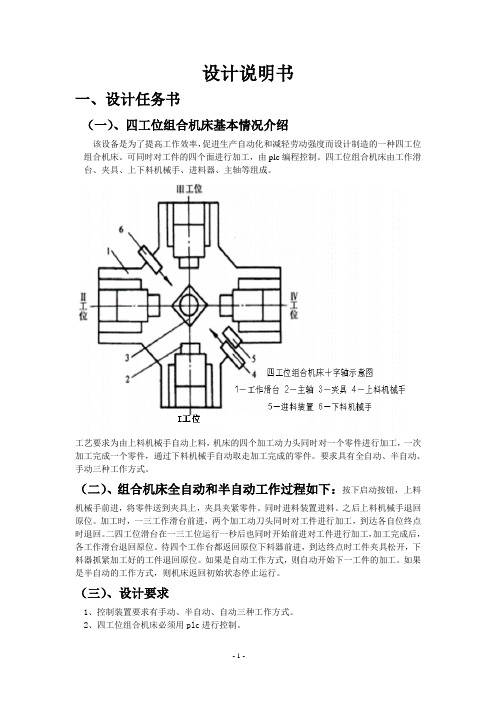

设计说明书一、设计任务书(一)、四工位组合机床基本情况介绍该设备是为了提高工作效率,促进生产自动化和减轻劳动强度而设计制造的一种四工位组合机床。

可同时对工件的四个面进行加工,由plc编程控制。

四工位组合机床由工作滑台、夹具、上下料机械手、进料器、主轴等组成。

工艺要求为由上料机械手自动上料,机床的四个加工动力头同时对一个零件进行加工,一次加工完成一个零件,通过下料机械手自动取走加工完成的零件。

要求具有全自动、半自动、手动三种工作方式。

(二)、组合机床全自动和半自动工作过程如下:按下启动按钮,上料机械手前进,将零件送到夹具上,夹具夹紧零件。

同时进料装置进料。

之后上料机械手退回原位。

加工时,一三工作滑台前进,两个加工动刀头同时对工件进行加工,到达各自位终点时退回。

二四工位滑台在一三工位运行一秒后也同时开始前进对工件进行加工,加工完成后,各工作滑台退回原位。

待四个工作台都返回原位下料器前进,到达终点时工件夹具松开,下料器抓紧加工好的工件退回原位。

如果是自动工作方式,则自动开始下一工件的加工。

如果是半自动的工作方式,则机床返回初始状态停止运行。

(三)、设计要求1、控制装置要求有手动、半自动、自动三种工作方式。

2、四工位组合机床必须用plc进行控制。

3、有急停、预停两种停止按钮。

4、滑台的进退,夹具的夹紧、松开以及上下料之间都进行互锁保护。

5、绘制电器原理图、选择电器元件、编制元件目录表。

6、绘制总接线图、控制面板布置图与接线图等工艺图样。

7、编制设计使用说明书。

8、设计用户程序,编写设计报告。

二、设计过程(一)、总体方案选择说明1、四工位组合机床四个主轴转动分别用M1~M4电机作为动力源。

2、四个滑台的进退以及夹具、上下料机械手和进料装置有一个液压系统进行控制,只需选用一个液压泵。

而冷却装置单独用一个液压系统进行控制。

3、四个滑台上都设有行程开关,来保证主轴与工件的相对位置的准确性。

4、M1~M4为自动控制连续运转,采用热继电器实现过载保护5、滑台的进退,夹具的夹紧、松开以及上下料之间都进行互锁保护。

大学方案组合机床方案说明书全套有图纸

中文摘要在了解组合机床的、基本配置方式、工艺范围、加工精度、经济分析及发展趋势的基础上,在了解组合机床的各通用部件的功能及特点的基础上,进行组合机床的总体设计和主轴箱设计。

所设计的机床用来进行钻孔加工柱塞泵体的某个面,年产量为六万件。

前者要做的具体工作是分析影响组合机床方案制定的主要因素,制定工艺,确定机床配置型式及结构方案,选择切削用量三要素,选择刀具,确定切削力、切削扭矩、切削功率、刀具耐用度,完成“被加工零件工序图”<A1图纸一张)、“加工示意图”<A2图纸一张)、“机床联系尺寸图”<A0图纸一张)、“机床生产率计算卡” <A4图纸一张)此“三图一卡”。

后者要做的具体工作是了解通用主轴箱的组成,在“三图一卡”基础上绘制主轴箱设计的原始依据图,选择主轴结构型式,进行动力计算,设计传动方案并计算,进行主轴箱的主轴坐标计算绘制主轴向装配总图<A0图纸一张)。

主轴箱传动方案为:驱动轴0轴通过5轴上的第4排齿轮带动中间传动轴5轴,传动比为1;5轴上有4排齿轮,第一排齿轮带动主轴1轴和泵轴6轴,传动比为1.41、1;第二排齿轮带动主轴2、3、4轴,传动比为1.41;第三排齿轮带动手柄轴7轴,传动比为1。

关键字钻孔组合机床切削用量刀具三图一卡主轴箱Title: Designing a kind of Modularmother machinefor some aspect of the Piston PumpAbstractLearn about the category of modularmother machine, the basicalconfiguration,processrange,machining accuracy,economic analysis,developmenttrends.Further, comprehend the function and feature of every general components of the modularmother machine. And then,carry outentiredesign and the design of spindle box. The modularmother machine designed is used to drill holes on some aspect of a Piston Pump and about sixty thousand pieces needs to be produced.For the former, what do we need to do is to analyze the major factors which affect the selection on proposal ,to prepareprocessproposal, to decide the configuration and proposal for structure,to choose cutting data and tools ,to determine the cutting force , torque , power and the durability of tools, to complete three graphs and one card . And for the latter,we need to learn about the composition of spindle box, draw the originalgraphs, selectspindle structure, calculate the power, designtransmission program,draw the gross assembly drawing of spindles.The transmission programis as follow:the spindle which offers power is numbered zero,it delivers the power to 5-axis through the gear ranked No. 4 among the 5-axis shaft, the transmission ratio is 1。

组合机床改造设计说明书

一绪论(一)课题的来源在国内外组合机床已发展成为一个新兴的工业部门。

由于技术、经济、生产上的原因,早在50年代已经迅速发展并具有专门经营这项业务的企业。

在技术上,由于传统的普通机床精度低、并且不能同时加工同一零件,导致生产效率低。

而社会生产力的巨大发展要求制造技术向高精度与高效率方向前进。

而组合机床是以通用部件为基础,配以少量专用部件,对一种或若干种工件按预先确定的工序进行加工的机床。

它能对工件进行多刀、多轴、多面、多工位、同时加工。

采用组合机床即能提高生产率又能提高加工精度。

在经济上,如果就设备以淘汰的形式更换为新设备则耗资巨大,很不经济,而采用组合机床加以现代化,为中小型企业和大企业创造了可观的经济效益。

在生产上,组合机床最适合多品种,中小批量生产,很符合现代化机械制造业的生产需要。

就本课题的国内外概况而言,我国是拥有上百万台机床的国家,要在短时间内实现机床多方位加工和高效率、高精密、设备的更新,国情上讲全面更新是不大可能的,组合机床的设计就以成为一个重要的研究方向。

因此组合机床的设计加以自动化将会使得我们的国家的制造业迅速发展。

在组合机床设计中引入了微机,不但技术上具有先进性,同时应用上也比传统的机床有了较大的通用性和可用性。

(二)指导思想组合机床是以通用部件为基础,配以少量专用部件,对一种或若干种工件按预先确定的工序进行加工的机床。

它能对工件进行多刀、多轴、多面、多工位、同时加工。

在组合机床上可以完成钻孔、扩孔、镗孔、攻丝、车削、铣削、磨削及滚压等工序,随着组合机床技术的发展,它能完成的工艺范围日益扩大。

组合机床所使用的通用部件是具有特定功能、按标准化、系列化原则设计、制造的组合机床基础部件。

每种通用部件有合理的规格尺寸系列,有适用的技术参数和完善的配套关系。

组合机床设计应根据机床的性能要求配套液压、气压和电控等系统。

主要技术参数1.加工要求:汽车变速器上盖孔2-φ8.5H10和孔4-φ8.52.工件材料:HT200 190—241HBS3.生产纲领:6万件/(单班制)二组合机床总体设计方案(一)计步组合机床的设骤1 组合机床的特点组合机床是以通用部件为基础,配以少量专用部件,对一种或若干种工件按预先确定的工序进行加工的机床。

组合机床设计设计说明书绪论

组合机床设计设计说明书绪论1 绪论1.1 引言机械加工工艺是实现产品设计,保证产品质量,节约能源,降低消耗的重要手段,是企业进行生产准备,计划调度,加工操作,安全生产,技术检测和健全劳动组织的重要依据,也是企业上品种,上质量,上水平,加速产品更新,提高经济效益的技术保证。

在实际生产中,由于零件的生产类型、材料、结构、形状、尺寸和技术要求等不同,针对某一零件,往往不是单独在一种机床上,用某一种加工方法就能完成的,而是要经过一定的工艺过程才能完成其加工。

因此,不仅要根据零件的具体要求,结合现场的具体条件,对零件的各组成表面选择合适的加工方法,还要合理地安排加工顺序,逐步地把零件加工出来。

对于某个具体零件,可采用几种不同的工艺方案进行加工。

虽然这些方案都可以加工出来合格的零件,但从生产效率和经济效益来看,可能其中有种方案比较合理且切实可行。

因此,必须根据零件的具体要求和可能的加工条件等,拟订较为合理的工艺过程。

在整个加工构成中,夹具不仅仅是为了夹紧、固定被加工零件,设计合理的夹具,还要求保证加工零件的位置精度、提高加工生产率。

各种专用夹具的设计质量,将直接影响被加工零件的精度要求,在机械加工工艺过程中起到重要的作用。

【从网上查的】1.2毕业设计的目的毕业设计是完成了大学的全部课程之后进行的一次理论与实际的综合运用,是工科学生在校学习的最后一个重要环节。

其目的在于培养学生综合运用专业知识和理论知识,使其对专业知识、技能有进一步的提高;通过设计实践环节培养学生运用设计资料、手册及熟悉国家标准和规范的能力,学会编写设计说明书,提高综合素质;培养学生独立解决本专业一般工程技术问题的能力,使学生具有一定的机械设计技能和掌握机械设计的一般方法和步骤,树立良好的设计思想和工作作风,为以后从事专业技术工作打下基础。

1.3 组合机床概述1.3.1 组合机床特点及发展史【组合机床设计手册】组合机床(Modular machine)是根据工件加工需要,以大量通用部件为基础,配以少量专用部件组成的一种高效专用机床。

组合机床设计手册

组合机床设计手册组合机床设计手册一、动力系统组合机床的动力系统主要包括电机、联轴器、传动带等,以及其他有关的部件。

1、电机组合机床的电机主要有电动机、变频电机、永磁无刷电机等等。

电动机的精度要求较高,要求机床的主轴定位精度和工作精度要准确。

2、联轴器联轴器是用来输送动力和旋转的部件,一般用联轴器来连接电机和主轴。

3、传动带传动带一般用来传送机床上的电机动力,当机床的工作部件需要传动时,这时就需要使用到传动带。

4、其他部件机床动力系统还包括其他的部件。

例如,导轨、滑轨、齿轮、销轴等都是组合机床的重要组成部分。

二、机床结构组合机床的结构一般分为主要部件和辅助部件。

1、主要部件主要部件是指机床的主体和支撑架,以及夹具、传动带、齿轮、主轴及油封以及销轴等。

2、辅助部件辅助部件是指机床上的管路(冷却油润滑油等)、操作面板、控制器以及其他附属设备等。

三、安全设计组合机床在操作时要安装有安全装置,以防止意外发生。

1、安全装置安全装置一般有安全开关、保险开关以及安全罩等,在组合机床上能够实现自动检测、报警、断电等功能,以便在机床出现故障时及时发现并及时处理。

2、易熔保险电机安装时应安装有易熔保险,以防止过载烧坏电机使机床发生意外。

3、警示标识机床的操作面板上也应安装有一些警示标识,以便使操作者能够对机床的操作安全有个清晰的认识。

四、成型设计组合机床的成型设计主要是对机床外观和结构布局进行设计,以便使机床能够达到最佳的生产效率和最佳的操作手感。

1、结构布局机床的结构布局要求紧凑,各部件要放置的恰当、便于操作。

2、外观设计机床的外观设计应尽可能的美观,要求机床的整体外形轮廓与周边环境融为一体。

加工垂直孔和水平孔的专用组合机床设计说明书

摘要本设计介绍了箱体钻孔组合机床及多轴箱的设计,其中包含了零件加工工艺的确定,设计中首先要了解工件的加工工艺路线及工序的计算,确定钻孔主轴的直径,初步选用电机型号及机床各部分部件。

编制三图一卡(被加工零件工序图,加工示意图,机床联系尺寸图,机床生产率计算卡)。

在多轴箱设计中,确定传动系统,计算主轴坐标,传动部件的校核及主轴箱的总图绘制。

本设计将钻孔两工艺结合为一体,降低了机器成本,而且节省了加工时间,提高了工作生产效率。

关键词:箱体组合机床总体设计钻孔多轴箱AbstractThe design on the Box axlebox more than the design, which includes parts of the processing technology of identification, design is first necessary to understand the workpiece in the processing line and process of calculation to determine Tapping the spindle diameter, the initial choice of motor Model and some parts of the machine. Figure 1 of the three cards (the processing parts process map, diagram processing, machine tools Contact size map, machine tool productivity calculation card). In multi-axle box design, drive system established to calculate coordinates spindle, transmission parts of the spindle box and check the total mapping.This design will be drilling, tapping combination of the twoas one and reduce the cost of machinery, processing and savetime, improve the work efficiency of production.Key words: Box The Combination of Machine Tools Design multi-axle Box Tapping目录摘要 (1)Abstract (1)第一章绪论 (1)1.1 本课题的研究背景及意义 (2)1.2本课题国内外研究概况 (3)1.3本论文的主要工作及结构 (3)第二章组合机床总体设计 (4)2.1 组合机床工艺方案拟定 (8)2.2 加工工序图 (10)2.3 加工示意图 (11)2.4 机床联系尺寸图 (15)2.5 机床生产率计算卡 (15)第三章多轴箱的设计 (20)3.1 多轴箱的组成及表示方法 (20)3.2 多轴箱通用零件 (21)3.3 绘制多轴箱原始依据图 (23)3.4 主轴齿轮确定、动力计算..... (25)3.5 多轴箱传动系统设计 (30)3.5 多轴箱主轴检查图 (33)第四章夹具设计 (35)4.1 组合机床夹具概述 (35)4.2 定位支撑系统 (35)4.3 夹紧机构 (36)4.4 夹紧力计算 (37)结论 (39)致谢.................................................... 错误!未定义书签。

组合机床毕业设计说明书.

目录摘要 (I)Abstract (II)第一章绪论 (1)1.1 设计的目的 (1)1.2 设计的内容 (1)1.3 设计的要求 (1)第二章组合机床的总体设计 (2)2.1 工序图 (2)2.2 加工示意图 (2)2.3 机床尺寸联系总图 (5)第三章多轴箱的设计 (9)3.1 多轴箱的组成 (9)3.2多轴箱装配图的绘制 (9)(1)驱动轴位置的确定 (9)(2)主轴位置的的确定 (9)(3)驱动轴齿轮的确定 (9)(4)各传动轴位置的确定 (11)(5)手柄轴的安置 (11)(6)润滑油泵的安置 (11)3.3选择加工基准坐标系XOY,计算主轴、驱动轴的坐标 (11)总结 (13)参考文献(References) (14)致谢 (15)卧式双面24轴组合钻床总体设计及左主轴箱设计(双级圆锥-圆柱齿轮减速器箱体底座)专业:机械设计制造及其自动化学号:7011210138 学生姓名:徐伟龙指导老师:冯永平摘要:组合钻床是根据工件加工的需要,以通用部件为基础,配之以少量的专用部件和按工件形状与加工工艺设计的专用部件和夹具,组成的专用钻床。

组合机床同时具有生产效率高、加工精度高、配置较为灵活等优点,是机械一线生产中不可获缺的机器,也是高校大学生毕业设计研究的一个重要课题之一。

作为一名机械专业的学生,我有幸选择了这一个课题的研究,得到了这次了解组合机床的机会。

现在我就来简述这次课程设计的过程:根据零件(双级圆锥-圆柱齿轮减速器箱体底座左端面12孔)的类型和加工的要求我选择了卧式组合钻床;在动力部件选择方面,由于液压滑台导向性好、使用寿命长、液压缸活塞和后盖上分别装有双向单向阀和缓冲装置所以我选择了液压滑台;动力箱方面则采用三相异步电动机作为动力源,动力头选用了钻削头;辅助部件包括定位、夹紧、润滑、冷却、排屑以及自动线的清洗机等各种辅助装置,当然还有其他支承部件、控制部件、辅助部件等等我将在说明书中详述。

组合机床说明书正文部分

四川理工学院毕业设计(论文)1 / 40第一章 概述组合机床的组成和特点:组合机床是根据工件加工需要,以大量通用部件为基础,配以少量专用部件组成的一种高效专用机床。

组合机床中各种部件都是具有一定独立功能的部件,并且大都是已经标准化、系列化和通用化的通用部件。

只有多轴箱和夹具是根据工件的尺寸形状和工艺要求设计的专用部件,但其中绝大多数零件如夹压元件、传动件等也是标准件和通用件。

通用部件是组合机床的基础。

用以实现机床切削和进给运动的通用部件,如各种工艺切削头、动力箱、动力滑台等动力部件。

用以安装动力部件的通用部件,如底座等。

组合机床的特点:⒈ 主要用于箱体零件和复杂的孔面加工。

⒉ 生产率高。

因为工序集中,可多面、多工位、多轴、多刀同时自动加工。

⒊ 加工精度稳定。

因为工序固定,可选用成熟的通用部件、精密夹具和自动工作循环来保证加工精度的一致性。

⒋ 研制周期短,便于设计、制造和使用维护,成本低。

因为通用化、系列化、标准化程度高,通用零部件占70-90%,通用部件可组织批量生产,进行预制或外购。

⒌ 自动化程度较高,劳动强度低。

⒍ 配置灵活。

因为结构模块化、组合化。

可按工件或工序要求,用大量通用部件和少量专用部件灵活组成各种类型的组合机床及自动线;机床易于改装,产品及工艺变化时,通用部件一般可以重复利用。

组合机床常用的通用部件有:床身(侧底座)、底座(包括中间底座和立柱底座)、立柱、动力箱、动力滑台、各种工艺切削头等。

对于一些按顺序加工的多工位组合机床,还有移动工作台或回转工作台。

动力箱、各种工艺切削头和动力滑台是组合机床完成切削主运动和进给运动的动力部件,其中还有可能同时完成切削主运动和进给运动动力头。

床身、立柱、中间底座等是组合机床的支承部件,起着机床的基础骨架作用。

组合机床的刚度和部件之间的精度保持性,主要由这些部件保证。

除了上述主要部件之外,组合机床还有各种控制部件,主要指挥机床按顺序动作,以保证机床按规定的程序进行工作。

机械机床毕业设计221组合机床设计毕业设计说明书

毕业设计说明书卧式组合机床设计系部:机械系学生姓名:指导教师:职称副教授专业:机械设计制造及其自动化班级:机本完成时间:5月25在组合机床的设计中,主轴箱加工工艺是关键。

“三图一卡”包括加工零件工序图,加工示意图, 机床总图,生产效率计算卡。

其中加工零件工序图是表示一台组合机床对被加工零件应完成的工艺内容的示意图。

它包括加工部位尺寸精度,表面粗糙度及技术要求等内容。

加工示意图表明被加工零件在机床的加工过程,刀具,辅具的位置状况,工件与夹具,刀具等机床各零部件间的位置关系,以及机床的工作行程和工作循环等。

机床总图表示机床各组成部件相互配合关系及各零件、部件、标准件、通用件等名称、代号、数量及运动关系。

以及检验各部件的相对位置及尺寸之间联系是否满足加工要求,通用部件是否合适等内容。

关键词:组合机床、主轴箱、“三图一卡”In transfer and unit machine design, the head stock processing craft is a key. "A three charts card" including processing components working procedure chart, processing schematic drawing,engine bed assembly drawing, production efficiency computation card. Processing components working procedure chart is expressed a aggre gate machine-tool to is processed the craft content schematic drawing which the components should complete. It including processing spot sizeprecision, content and so on surface roughness and specification. The processing schematic drawing indicated is processed the components in the engine bed processing process, the cutting tool, auxiliary position condition, work piece and jig, position relations engine bed various spare parts and so on between cutting tool, as well as engine bed power stroke and operating cycle and so on. The engine bed assembly drawing expressed the engine bed each composition part mutually coordinates the relations and various components, the part, the standard letter, General Work piece and so on the name, the code number, the quantity and the movement relations. Examines various parts between the relative position and the size relates whether satisfies the processing request, the general part is whether appropriate and so on the content.Key words: transfer;unit machine Head stock;"a three charts card"目录1组合机床设计内容 (1)1.1 组合机床的特点: (1)1 主要用于箱体其零件和杂件的孔面加工。

组合机床设计简明手册

组合机床设计简明手册组合机床是由多个不同的机床组合而成,以满足复杂的加工工艺要求。

组合机床具有结构紧凑、功能强大、生产效率高等优点,广泛应用于航空、汽车、工程机械等领域。

本文旨在介绍组合机床的设计原则和要点,以供设计师参考。

1.设计原则(1)灵活性:组合机床应具有较高的自适应能力,可根据生产需要进行灵活的组合和调整。

(2)通用性:各种机床应具有通用性,既能适用于单独使用,也能适用于组合使用。

(3)先进性:组合机床应具有先进的设计理念和技术水平,以提高生产效率和产品质量。

(4)可靠性:组合机床应具有良好的稳定性和可靠性,以保证生产的连续性和稳定性。

(5)安全性:组合机床应符合国家相关安全标准,保护操作人员和设备的安全。

2.设计要点(1)结构设计:组合机床应具有简单、紧凑的结构,方便安装和调整各个单元,保证生产效率和运行稳定性。

(2)驱动设计:组合机床应采用精密的驱动系统和控制系统,以实现高速、高精度和稳定的运行效果。

(3)刀具设计:组合机床上的各种刀具应具有一定的通用性和灵活性,以适应不同的加工要求。

(4)电气设计:组合机床应具有完善的电气控制系统,保证设备的可靠性和安全性。

(5)运输设计:组合机床在运输过程中应采取科学的包装和运输方式,以避免设备受到损坏。

3.设计例子以汽车零部件加工为例,设计一台具有钻铣复合加工功能的组合机床。

(1)结构设计:组合机床采用刚性床身和移动横梁的结构,便于加工各种形状的零部件。

(3)刀具设计:组合机床配备多种不同的刀具头,满足钻孔、铣削、倒角等多种加工需求。

(4)电气设计:组合机床采用PLC+触摸屏的电气控制系统,实现自动化控制和智能化操作。

总之,组合机床设计需要遵循灵活、通用、先进、可靠、安全等原则,注重结构、驱动、刀具、电气和运输等方面的设计要点,以满足不同加工工艺和生产要求。

组合机床及其主轴箱设计说明书

摘要组合机床,是由大量的通用部件和少量专用部件组成的工序集中的高效率机床。

其特点有:结构紧凑、工作质量可靠、设计和制造周期短、投资少、经济效果好、生产率高等。

本次设计的题目是铣削组合机床及主轴组件。

首先针对所要加工的零件入手,对机床进行总体方案设计,进而确定机床的总体布局,随后,对主轴组件进行设计。

在设计主轴组件时,以主轴为线索,在满足刚度、精度等要求下,完成其它(如轴承、轴向调节机构、锁紧机构等)所有零件的设计。

设计机械加工工艺规程遵循如下原则:1)保证零件图样上所有技术要求的实现。

2)必须能满足生产纲领的要求。

3)在满足技术要求和生产纲领要求的前提下,要求工艺成本最低,低耗节能。

4)尽量减轻工人的劳动强度,保障生产安全。

维护环境卫生。

本产品是按用户要求而设计的,用户讨论合格后,投入生产,希望指导、鉴定。

关键词:组合机床,主轴组件,主轴,轴承,轴向调节机构AbstractModular Machine, by the large number of common parts and a small number of specialized components of the process focused efficient machine. Its features include compact, reliable quality, design and manufacturing cycle shorter, less investment and economic effects, and higher productivity.The design is the subject of combined milling machine spindle components. First of all, for the processing of parts to start with a general program of machine design, machine tool and then determine the overall layout, then the design of the main components. Components in the design of the spindle to spindle for clues, to meet the stiffness and precision required to complete the other (such as bearings, axial adjustment agencies, locking, etc.) the design of all parts.Design mechanical processing order to follow the following principles1) To ensure that all parts drawings on the realization of the technical requirements.2) Program must be able to meet production requirements.3) To meet the technical requirements and requirements of the production program, under the premise of the minimum requirements of cost, low energy.4) Minimize the labor intensity of workers, protection of production safety.This product is based on user requirements and design, the user discussion after passing the production, hope the guide, identified.Keywords:Modular Machine, spindle components, spindle, bearings, axial adjustment目录绪论 (1)第1章机床总体设计 (1)1.1 机床总体方案设计的依据 (1)1.2工艺分析 (1)1.3机床主要技术参数的确定 (3)1.4进给驱动电动机功率的确定 (5)第2章主轴组件要求与设计计算 (6)2.1主轴的基本要求 (6)2.2主轴组件的布局 (9)2.3主轴结构的初步拟定 (12)2.4主轴的材料与热处理 (13)2.5主轴的技术要求 (13)2.6主轴直径的选择 (14)2.7主轴前后支承轴承的选择 (15)2.8主轴内孔直径 (16)2.9主轴前端悬伸量 (17)2.10主轴支承跨距 (18)2.11主轴结构图 (18)2.12主轴组件的验算 (18)第3章主轴组件相关部件 (23)3.1主轴轴承的润滑 (21)3.2主轴组件的密封 (21)3.3轴肩挡圈 (23)3.4挡圈 (23)3.5圆螺母 (23)3.6套筒 (24)3.7前、后支承的轴承盖 (25)3.8主轴用套筒及其锁紧部分 (26)3.9主轴尾部的内花键 (27)3.10主轴组件轴向调节机构 (28)3.11箱体设计 (30)第4章结论 (31)参考文献 (32)致谢 (33)1 绪论机械制造业在国民经济中占有重要的地位,是国民经济各部门赖以发展的基础,是国民经济的重要支柱,是生产力的重要组成部分。

组合机床主轴箱和夹具设计说明

1. 绪论1.1 组合机床的特点组合机床是由大量的通用部件和少量专用部件组成的工序集中的高效率专用机床。

它能够对一种(或几种)零件进行多刀、多轴、多面、多工位加工。

在组合机床上可以完成钻孔、扩孔、铣削磨削等工序,生产效率高,加工精度稳定。

组合机床与通用机床、其他专用机床比较,具有以下特点:(1)组合机床上的通用部件和标准零件约占全部机床零、部件总量的70~80%,因此设计和制造的周期短,投资少,经济效果好。

(2)由于组合机床采用多刀加工,并且自动化程度高,因此比通用机床生产效率高,产品质量稳定,劳动强度低。

(3)组合机床的通用部件是经过周密设计和长期生产实践考验的,又有厂成批制造,因此结构稳定、工作可靠,使用和维修方便。

(4)在组合机床上加工零件时,由于采用专用夹具、刀具和导向装置等,加工质量靠工艺装备保证,对操作工人水平要求不高。

(5)当被加工产品更新时,采用其他类型的专用机床时,其大部分件要报废。

用组合机床时,其通用部件和标准零件可以重复利用,不必另行设计和制造。

(6)组合机床易于联成组合机床自动线,以适应大规模的生产需要。

组合机床常用的通用部件有:机身、底座、立柱、动力箱、动力滑台,各种工艺切削头等。

对于一些按循序加工的多工位组合机床,还具有移动工作台或回转工作台。

动力箱、各种工艺切削头和动力滑台是组合机床完成切削主运动或进给运动的动力部件。

其中还有能同时完成切削主运动和进给运动的动力头。

机身、立柱、中间底座等是组合机床的支承部件,起着机床的基础骨架作用。

组合机床的刚度和部件之间的精度保持性,主要是由这些部件保证。

1.2 组合机床的分类和组成组合机床的通用部件分大型和小型两大类。

大型通用部件是指电机功率为 1.5-30千瓦的动力部件与其配套部件。

这类动力部件多为箱体移动的结构形式。

小型通用部件是指电机功率为0.1-2.2千瓦的动力部件与其配套部件。

这类动力部件多为套筒移动的结构形式。

用大型通用部件组成的机床称为大型组合机床。

卧式组合机床设计说明书.概要

卧式组合机床设计学院名称:江苏大学专业班级:学生姓名:学生学号:指导老师姓名:前言组合机床是用按系列化标准化设计的通用部件和按被加工零件的形状及加工工艺要求设计的专用部件组成的专用机床。

组合机床是由万能机床和专用机床发展来的,它既有专用机床结构简单的特点,又有万能机床能够重新调整,能适应新工件加工的特性。

组合机床是集机电于一体的综合自动化程度较高的制造技术和成套工艺装备。

它的基本组成是以大量通用部件为基础,配以少量专用部件组成的一种高效专用机床。

组合机床的总体设计必须要制定工艺方案,在工艺制定过程中,通过生产批量的分析确定组合机床箱体结合件的加工方案,并寻求最佳的工艺方案。

总体方案设计的主要成果是“三图”,即绘制被加工零件图、加工示意图、机床联系尺寸图。

在主轴箱体设计中;首先根据已知条件和被加工零件的具体结构特征,确定各轴的排布方案、结构、材料、转向、配合关系等,保证各轴互不干涉。

轴的排布方案是多种多样的,通过比较选择一种最佳的方案,然后选择主轴箱体的规格、型号。

确定好轴的排布方案及各种技术参数后,再选择其它各种零件,编制各零件的明细表。

尽可能选用标准件和通用件,降低制造成本。

需对被加工零件孔的分布情况及所要达到的要求进行分析,如各部件尺寸、材料、形状、硬度及加工精度和表面粗糙度等。

摘要随着自动化生产能力的提高,现代工厂中出现需要组合机床的场合越来越多,组合机床是以通用部件为基础,配以工件特定外形和加工工艺设计的专用部件和夹具,组成的半自动或自动专用机床。

它一般采用多轴,多刀,多工序,多面或多工位同时加工的方式,生产效率比通用机床高几倍至几十倍。

由于通用部件已经标准化合系列化,可根据需要灵活配置,能缩短设计和制造周期。

因此,组合机床兼有低成本和高效率的优点,在大批量生产中得到广泛应用,并可用以组成自动生产线。

本课题针对箱体左端面上 5xM10 孔钻削这一特定工序而设计的一台专用立式组合机床。

本设计中,在充分数据计算的基础上对标准通用零件做了仔细选择,并依据被加工零件的结构特点,加工部位的尺寸精度,表面粗糙度要求,以及定位夹紧方式,工艺方法和加工过程中所采用的刀具,生产率,切削用量情况等设计了结构合理的多轴箱。

组合机床设计说明书

被加工零件:法兰盘 工件材料:Q235A 生产纲领:万件/年(单班)

1.1.1零件的尺寸 (1).孔直径,孔深。 (2).工件强度,抗拉强度

1.1.2结构方案分析和定方案的选择 组合机床是针对某种零件或零件某道工序而设计的。正确选择加工

用定位基准是确保加工精度的重要条件,同时也有利于实现最大限度的 集中工序,从而实现减少机床台数的效果。 1.1.3选择定位基准的原则及应注意的问题

1拟定机床总体设计方案

组合机床是以通用部件为基础,配以少量专用部件,对一种或若干 种工件按预先确定的工序进行加工的机床,它能够对工件进行多刀、多 面、多轴、多工位同时加工。在组合机床上可以完成钻孔、扩孔、绞 孔、镗孔、攻丝、车削、铣削、磨削及滚压等工序。随着组合机床技术 的发展, 它能完成的工艺范围日益扩大。它时针对被加工零件的特点 及工艺要求 ,按高集中工序原则设计的一种高效率的专用机床。设计 组合机床前,首先应根据组合机床完成工艺的一些限制及组合机床各种 工艺方法能达到的加工精度、表面粗糙度及技术要求,解决零件是否可 以利用组合机床加工以及采用组合机床加工是否合理的问题。如果确定 零件可以利用组合机床加工,那么,为使加工过程顺利进行,并达到要 求的生产率,必须在掌握大量的零件加工工艺资料基础上,统盘考虑影 响制定零件工艺方案、机床配置型式、结构方案的各种因素及应注意的 问题。经过分析比较,以确定零件在组合机床上合理可行的加工方法 (包括安排工序及工艺流程,确定工序中的工步数,选择加工的定位基 准及夹压方案等)、确定工序(或工步)间加工余量、选择合适的切削 用量、相应的刀具结构、确定机床配置型式等,这些便是组合机床方案 制定的主要内容。

固定式夹具单工位组合机床加工精度最高。这种机床由于零件采用 固定导向的位置度可达到0.2mm。而工件要求的位置度为。可见,这种 型式的组合机床加工此零件能稳定的保证加工精度。 1.3.3选择机床配置型式应注意的问题

组合机床说明书.

目录1. 前言 (1)1.1 组合机床概述 (1)1.2 组合机床的优点 (1)1.3毕业设计的目的 (2)1.4 组合机床的设计步骤 (2)1.5 本次设计方案与技术路线 (4)2.拟订组合机床总体方案 (5)2.1 零件分析 (5)2.2 影响组合机床方案的因素 (7)2.3 确定机床的配置形式 (7)2.4 确定切削用量及刀具的选择 (7)3.组合机床总体设计—三图一卡 (9)3.1 被加工零件工序图的绘制 (9)3.2 加工示意图的绘制 (9)3.3 机床联系尺寸图的绘制 (13)3.4 编制生产率计算卡 (16)4.夹具设计 (19)4.1 定位元件 (19)4.2 夹具机构 (20)5.主轴箱设计 (23)5.1 绘制主轴箱原始依据图 (23)5.2 主轴结构型式的选择与动力计算 (24)5.3 传动系统的设计与计算 (25)6.其它 (26)6.2 机床精度及检测 (27)6.3 机床调整 (27)6.4 机床的维护和保养 (27)参考文献 (28)1. 前言1.1 组合机床概述随着加工工件的复杂化,批量化,以及在生产中所追求的高经济效益。

在单独的机床上已不能完成所有加工,这就要考虑到加工的专业化,即在加工一个工件的某些面孔等时配置一套专门的刀具夹具等。

组合机床就是根据工件需要,以大量通用部件为基础,配以少量专用部件组成的一种高效专用机床。

通用部件是组成组合机床的基础,用来实现机床切削运动的通用件。

如单轴工艺切削头,传动装置,动力箱,进给滑台等为动力部件。

用以安装动力部件的通用部件如侧底座,立柱,立柱底座为支撑部件。

目前组合机床主要用于平面加工和孔加工两类工序,平面加工包括铣平面,车端面。

孔加工包括钻.扩.铰孔以及倒角,切槽,攻螺纹滚压孔等。

随着综合自动化的发展,其工艺范围正在扩大到车外圆,行星铣削,拉削,推削,磨削,研磨及抛光,冲压等工序,此外还可以完成焊接热处理,自动装配和检测,清洗和零件分类以及打印等非切削工艺。

双臂曲柄组合机床说明书

绪论组合机床是由已经系列化、标准化的通用部件和少量的专用部件组成的,它能从多面,多工位,多轴对一个或几个工件同时进行加工,和一般万能机床相比,具有设计制造周期短,成本低,自动化程度高,加工效率高,加工质量稳定,减轻工人劳动强度等优点。

在机械制造工业中,装备新企业或者对老企业进行技术制造,采用组合机床及自动线,是发展生产,提高质量的有效途径之一。

机械部分着重介绍组合机床的设计原理,设计步骤和方法,以及组合机床及其自动线工艺方案的拟定原则。

为了更好的了解组合机床的优越性,有必要将其设计制造的情况和专用机床进行一下对比。

由于组合机床是由70%~90%的通用零件和部件组成的,在需要的时候,它可以部分或全部改装,以组成适应新的加工要求的新设备。

组合机床有重新改装的优越性,其通用零部件可以多次重复使用。

组合机床是按具体的加工对象专门设计的,因而可以按量合理的工艺过程进行加工。

在组合机床上可以同时从几个方向采用多把刀具对几个工件进行加工。

它是实现集中工序的最好途径,是提高生产率的有效设备。

组合机床常常是用多轴对多箱体零件一个面上的许多孔同时进行加工。

这样就能保证各孔之间的精度要求,提高产品的质量;减少了工件工序间的搬运改善劳动条件,也减少了占地面积。

由于组合机床大多数零部件是同类的零部件,这就简化了机床的维护和修理。

必要时可以更换整个部件,以提高机床的维修速度,组合机床的通用部件可以组织专门工厂集中生产。

这样可以采用专用高效设备进行加工,有利于提高通用部件的性能,降低制造成本。

组合机床的优点虽然很多,但是也存在不足。

组合机床的可变性较万能机床低,重新改装的有10%~20%的零件不能重复使用,而且改装的劳动量比较大。

组合机床的通用部件不是为某一种机床而设计的,而是具有较广的适用性。

这样,就使组合机床的结构比专用机床复杂些。

1被加工零件的工艺分析制定组合机床的工艺方案是设计组合机床的重要步骤之一。

工艺方案制定的正确与否,将决定机床能否达到重量轻,体积小,机构简单,使用方便,效率高,质量好的要求。

r901飞锤加工组合机床设计说明书

飞锤4孔组合钻床设计的意义摘要本文首先通过分析比较,确定了4孔单工位组合钻床的配置型式及结构的最佳方案,遵循机械设计中标准化、通用化、系列化原则,给出机床的总体设计,绘制出代表机床总体设计的被加工零件工序图、加工示意图、机床联系尺寸图和生产率计算卡。

由于在本台组合钻床上髓同时加工4个孔,孔多、间距小,采用常规方法排箱无法实现4孔的工序集中的加工方案。

本钻床的主轴箱传动系统通过采用变位齿轮和滚针轴承等结构方面的创新设计,将常规方法下不能完成的排箱成为可能。

本台组合钻床夹紧机构,采用了快速螺旋夹紧机构。

减少了装卸零件所用时间,提高了生产效率。

本文从企业实际需求出发。

在全面分析被加工零件的结构特点、尺寸精度、被加工孔相互之间位置精度、表面粗糙度和技术要求的基础上,指出采用现有设备不仅工人劳动强度大,生产率低,零件加工精度难以保证。

根据实际需要,研制出了4孔单工位组合钻床。

按上述设计方案制造出的4孔单工位组合钻床与原方案加工工件的实验结相比较,有以下几个突出的优点:1.提高了加工精度在普通钻床上加工,由于是采用多工步,各孔的位置精度不易保证,废品率一般在2%:采用4孔组合钻床,因为在设计的每一个环节,都严格控制设计零件的精度,且是多刀同时加工,所加工出的零件位置精度均在要求范围内,废品率为0。

通过实际运行结果证明:该4孔单工位组合钻床确实达到了“体积小,重量轻,结构简单,使用方便,效率高,质量好”的要求。

2.提高了生产率在本台组合钻床上加工该零件,由于是8把刀具同时加工,缩短了辅助时间,加工循环时间仅为2.7min,而在原普通钻床上加工此工件,加工循环时间平均需要15分钟,生产率提高了4.6倍。

关键词:组合钻床主轴箱夹具设计传动设计The meaning of the designation of a combinationdrilling machine for R801flyweghtABSTRACTIn view of the actual conditions of enterprises and on the basis of overall analyzing workpiece structure features,accuracy of size,surface roughness,accuracy of distance between drilled holes and other technical requirements,this article points out that the existing equipments used to manufacture workpieces may result in lower productivity,greater intensity of labor and worse working accuracy.Therefore,it is necessary to develop a new type of 4 hole single working position combination drilling machine.Through analysis and comparison,the article has determined the best project of the structure and the disposition of the 4 holes combination drilling machine.According to the principle of standardization,generalization and serialization in machine design,the article offers the master design of the drilling machine,the process drawing of workpiece,the working diagram,the connection dimensional drawing of the drilling machine and the calculating card of productivity.In some key parts of the drilling machine,there are certain new designs on the structure of the spindle box and the fixture.With 4 hole drilled simultaneously on the drilling machine,in addition to dispersive arrangement of hole position,the 4 holes drilling program cannot be completed in conventional way.In the transmission system of 4 hole drilling machine are used some new structural designs such as pin bearings and position-changeable gears,so that the arrangement of hole position,which cannot be finished in conventional way,can be accomplished.The combination drilling machine is applied a fast spiral pinch machinery whose features are not only shortens the time consumed in loading and unloading workpiece but also enhances productivity.After the experimental result of the new type of 4 hole combination drilling machine is compared with the one of the original working program,there are followingprominent advantages:1.Improving working accuracyThereject rate of workpiece cut on the general-purpose drilling machine usually reaches to 2﹪because of its multistep working procedure,so it is difficult to secure the spacing accuracy of every hole.Yet the 4 hole combination drilling machine may reach to 0.This is because the working accuracy of workpiece is strictly controlled at each design point and the spacing accuracy of workpiece cut by multitool is limited within thedesired scope.The result checked through actual operation proves that the 4 hole combination drilling machine re ally meets the requirement of―small in volume,light in weight,simple in structure,convenient in use,high in efficiency and excellent in quality.‖This type of drilling machine reduces the labor strength largely and brings enterprises huge economic benefits,either.2.Enhancing productivityIf the workpiece is cut with 4 drills on the combination drilling machine,the auxiliary time would be shortened and the working cycle time would be limited within 2.7min.On the other hand,if the workpiece is cut on the general-purpose drilling machine,its workingcycle time would take 15min on an average,the productivity would increase by 4.6 times.Key Words:Combination drilling machine Design of transmission system Spindle box Design of fixture目录第一章绪论 (3)1.1论文背景及研究意义 (3)1.2组合机床及发展概况 (3)1.2.1组合机床的由来 (3)1.2.2组合机床技术装备现状与发展趋势 (3)1.3本文研究的主要内容 (4)第二章组合钻床总体设计 (5)2.1 组合机床设计的步骤 (5)2、1、1 拟定方案阶段 (5)2、2 组合机床方案的制定 (5)2、2、1 影响组合机床方案制定的主要因素 (6)2、2、2 确定机床配置型式及结构方案 (7)2、3 确定切削用量及选择刀具 (7)2、3、1 选择切削用量 (8)2、3、2 确定切削力、切削转矩、切削功率及刀具耐用度 (8)2、3、3 选择刀具结构 (9)2、4 组合机床总体设计——三图一卡 (9)2、4、1 被加工零件工序图 (10)2、4、2 加工示意图 (11)2、4、3 机床联系尺寸图 (16)2、4、4 机床生产率计算卡 (20)第三章组合机床多轴箱设计 (22)3.1 多轴箱的设计步骤 (22)3、1、1 绘制多轴箱设计的原始设计图 (22)3、1、2 主轴结构型式的选择及动力计算 (23)3、1、3 传动系统的设计与计算 (22)3、1、4 多轴箱的坐标计算 (26)第四章夹具设计 (27)4、1 机床夹具的概述 (27)4、1、1 机床夹具的组成 (28)4、1、2 本机床的夹具有以下几个特点: (28)4、2 定位支承系统设计 (28)4、2、1 定位支承系统的设计原则 (28)4、2、2 定位支承元件及其布置 (29)4、3 导向装置设计 (30)4、3、1 导向装置的作用 (30)4、3、2 固定式导套的设计 (30)4、3、3 固定钻模板结构设计 (31)第五章组合机床经济性分析 (32)结论 (33)致谢 (34)参考文献 (35)第一章绪论1.1论文背景及研究意义目前,我国中、小型企业的产品质量和生产效率都需要有一个新的提高。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

work position is processed , reach the precision requirement of

product pattern ".According to this train of thought , have designed

production in trade of manufacture mostly depends on the advanced

producing equipment-machine tool .

In mass production in order to increase productivity, we must

结论

结论结论

结论………………………………………………………………………30

谢辞

谢辞谢辞

谢辞………………………………………………………………………31

参考文献

参考文献参考文献

参考文献…………………………………………………………………32

pay attention to shorten the processing time to time and to the extent

possible and processing time, so that each of the various parts

installed at the same time more knife processing, implementing

processes highly concentrated, so widely used Combination Machine

This paper has carried out detailed analysis for the case cover

processing technology of gear reducer that joins hole, the processing

3.1被加工零件工序图……………………………………………… 9 3.2加工示意图………………………………………………………

10

3.3机床联系尺寸图…………………………………………………15 3.4生产率计算卡……………………………………………………18 4.多轴箱的设计…………………………………………………………20

6)配置灵活。因为结构模块化、组合化,机床易于改装;产品或工艺

变化时,通用部件还可以重复利用。 3.

3.3.

3.机床设计的目的

机床设计的目的机床设计的目的

机床设计的目的、

、、

、内容

内容内容

内容

3.1设计的目的

机床设计的目的在于通过机床主运动机械变速传动系统的结构设计,使

2.2.

2.组合机床的工艺范围及特点

组合机床的工艺范围及特点组合机床的工艺范围及特点

组合机床的工艺范围及特点

组合机床适宜于各种大中型箱体类零件,目前组合机床主要用于平面加

工和孔加工两类工序。其中孔加工包括钻、扩、铰、镗孔及倒角、切槽、攻

螺纹、锪沉孔、滚压孔等。随着自动化的发展,组合机床的工艺范围已扩展

工件材料为HT200,HB170~241;

要求生产纲领为(考虑废品及备品率)年产量7万件,单班制生产。

2)工艺分析

加工该孔时,孔的位置度公差为0.1mm

根据组合机床用的工艺方法及能达到的经济精度,可采用如下的加工方

案:

一次性加工螺纹底孔,孔径为Φ8.5

3) 定位基准及夹紧点的选择

1.1.

1.组合机床方案的制定

组合机床方案的制定

1.1制定工艺方案

零件加工工艺将决定组合机床的加工质量、生产率、总体布局和夹具结

构等。所以,在制定工艺方案时,必须计算分析被加工零件图,并深入了解 零件的形状、大小、材料、硬度、刚度,加工部位的结构特点加工精度,表

我们在拟定传动和变速的结构方案过程中,得到设计构思、方案的分析、结

构工艺性、机械制图、零件计算、编写技术文件和查阅资料等方面的综合训

练,树立正确的设计思想,掌握基本的设计方法。

3.2设计内容

1)运动设计 根据给定的被加工零件,确定机床的切削用量,通过分

析比较拟定传动方案和传动系统图,确定传动副的传动比及齿轮的齿数。

多轴、多刀、多工序、多面或多工位同时加工的高效专用机床,生产效率比

通用机床高几倍至几十倍,可进行钻、镗、铰、攻丝、车削、铣削等切削加

工。

1911年,美国为加工汽车零件研制了组合机床。在发展初期,各机床

制造厂都执行自己的通用部件标准。为方便用户使用和维修,提高互换性,

1953年美国福特汽车公司和通用汽车公司与美国机床制造厂协议,确定了

目 录 摘要…………………………………………………………………………1

Abstract……………………………………………………………………2

一 前言 ……………………………………………………………………3

1.组合机床的发展及概况

………………………………………… 3

孔间的位置精度为0.1mm,它的位置精度要求不是很高,安排加工时可以在

下一个安装工位上对所有孔进行最终精加工。为了加工出表面粗糙度为 Ra3.2um的孔。采取提高机床原始制造精度和工件定位基准精度并减少夹压

变形等措施就可以了。被加工零件图如图2-1所示:

图2-1 被加工零件图

in a country or area. Its level of development stands for the economic

power, technical and scientific level, living standard and national

defensive power of the country or area. While the capability of

面粗糙度,以及定位,夹紧方法,工艺过程,所采用的刀具及切削用量,生

产率要求等等。并查阅有关技术资料,制定出合理的工艺方案。

根据被加工被零件(箱体)的零件图(图2-1),加工四个螺纹底孔的

工艺过程。

1) 加工孔的主要技术要求:

加工4个M10螺纹底孔的孔;

孔的位置度公差为Φ0.1mm;

KeywordKeyword

Keyword:

Modular machine tool, Clutch plate 一 前言 1.

1.1.

1.组合机床的发展及概况

组合机床的发展及概况组合机床的发展及概况

组合机床的发展及概况

组合机床是用已经系列化、标准化的通用部件和少量专用部件组成的

2) 被加工零件的特点

此箱体的材料是HT200、硬度HB170-241,孔的位置分配不规则,孔的

直径为Φ8.5mm。采用多孔同步加工,此零件的加工特点是中心线与定位基

准平面是垂直的,并且定位基准面是水平的。孔的分布不规则,工件比较小,

尽可能使辅助时间和加工时间重合,使每个工位安装多个工件同时进行多刀

加工,实行工序高度集中,因而广泛采用组合机床。本文对减速器箱盖连接

孔的加工工艺进行了详细的分析,就其孔的加工提出了“一次装夹,单工位

加工,达到产品图样的精度要求”的思路。根据这一思路设计了钻孔组合机

床设计。

该组合机床由立柱、立柱底座、中间底座、液压滑台、动力箱、多轴箱

组合机床通用部件标准化的原则,并规定了部件间联系尺寸。1973年ISO

公布了第一批组合机床通用部件标准。1975年我国机械部公布了第一批组

合机床通用部件标准,它包括了汽车、农机、纺织和仪表工业。1978年、

1983年又2次作了增补。目前,我国组合机床的通用零部件约占70%-90%。 2.

等组成。本文对各部分的设计进行了详细的计算和论证。

关键词

关键词关键词

关键词:

::

:组合机床,离合器压盘,主轴箱,夹具

Abstract The Manufacture is an important support of economic development

加工此箱体的孔,以底面的两个对角楞来限制X、Y方向上的自由度。

由于夹具的使用在本设计中没有考虑,因此在设计时就认为是人工夹

紧。

1.2确定组合机床的配置形式和结构方案。

。。

。

1)被加工零件的加工精度

被加工零件需要在组合机床上完成的加工工序及应保证的加工精度,工件各

4.1绘制多轴箱设计原始依据图……………………………………20 4.2主轴、齿轮模数的选择…………………………………………

21

4.3多轴箱的传动设计………………………………………………22

4.4绘制传动系统图…………………………………………………25 4.5传动零件的校核…………………………………………………25

2.组合机床的工艺范围及特点

…………………………………… 3

3.机床设计的目的、内容……………………………………………4

二 组合机床的总体设计…………………………………………………4

1.组合机床方案的制定………………………………………………4

到了车外圆等工序。

组合机床具有如下特点:

1)主要用于加工箱体类零件和杂件的平面和孔。

2)生产率高。可多面、多工位、多轴、多刀同时自动加工。