冲栽模初始双面间隙

如何确定冲裁模间隙值

如何确定冲裁模间隙值?2011-01-17 15:25间隙对冲裁件质量、冲裁力、模具寿命等都有很大的影响。

但很难找到一个固定的间隙值能同时满足冲裁件质量最佳、冲模寿命最长,冲裁力、最小等各方面的要求。

因此,在冲压实际生产中,主要根据冲裁件断面质量、尺寸精度和模具寿命这三个因素综合考虑,给间隙规定一个范围值。

模具制造网只要间隙在这个范围内,就能得到质量合格的冲裁件和较长的模具寿命。

这个间隙范围就称为合理间隙,这个范围的最小值称为最小合理间隙(Zmin),最大值称为最大合理间隙(Zmax)。

模具制造网考虑到在生产过程中的磨损使间隙变大,故设计与制造新模具时应采用最小合理间隙Zmin。

确定合理间隙值有理论法和经验确定法两种。

一般冲压加工的材料的厚度在2mm以内的冲裁模的间隙值可以取10%以下,如果要求毛刺小的话,可以取到5%左右(双边间隙)。

1 冲裁模间隙与模具寿命在传统设计中总是尽量选用较小间隙,因为模具在使用过程中,间隙会逐渐变大。

在满足产品技术要求的情况下,适当取大间隙可提高模具寿命。

如冲裁1.5mm厚的低碳钢板¢22mm,凸凹模间隙取料厚的8%时,冲8100件就因毛刺过大而刃磨;间隙取料厚20%时,冲51300件才刃磨,模具寿命可提高6倍。

不同材料的模具凸凹模间隙也不尽相同。

1.理论确定法主要是根据凸、凹模刃口产生的裂纹相互重合的原则进行计算。

图2.3.2所示为冲裁过程中开始产生裂纹的瞬时状态,模具制造网根据图中几何关系可求得合理间隙Z为图2.3.1 冲裁模间隙图 2.3.2 冲裁产生裂纹的瞬时状况上式可看出,合理间隙Z与材料厚度t、凸模相对挤入材料深度、裂纹角有关,而及又与材料塑性有关,见表2.3.1。

因此,模具制造网影响间隙值的主要因素是材料性质和厚度。

材料厚度越大,塑性越低的硬脆材料,则所需间隙Z 值就越大;材料厚度越薄,塑性越好的材料,则所需间隙Z值就越小。

模具制造网由于理论计算法在生产中使用不方便,故目前广泛采用的是经验数据。

冲裁间隙标准

冲裁间隙标准1、对于金属材料,我们取5%-10%,非金属材料取2%-4%2、普通冲裁:取板材厚的5~10%3、跟要求的质量有关,高质量有时为0,一般取0.05t,我喜欢取小值,复杂模具可稍大4、如果是比较厚的还是大点的好,如3-5毫米的我们取15%-20%5、一般0.2mm的铜皮放0.01mm6、T*0.077、我们都是10%~12%8、根据断面要求,按片厚不同,5~20%双面间隙不等9、2毫米以内,一般取5--10%,根据材料抗剪性取大小值,2毫米以外,间隙则要随料厚增加而加大取值,另外,和工艺要求,孔型都有关系,当要求光洁冲裁时,可以取极小的间隙10、T<0.3时,取3-5%T为佳11、一般根据材料厚度取料厚的5%~10%,我们公司一般在线切割时进行补偿,不用在凸凹模标注公差。

12、我们选用7%~10%,单面冲裁(剪切)或立切系数减半,最小间隙视加工能力和设备、模具导向精度,我们是0.07。

对中、厚板料和硬料取上限间隙。

13、(4%-8%)*T14、当然我们应当注意材料的硬度及零件的冲裁毛刺要求15、材料厚度小用0.05~0.07XT ;中用0.07~0.09XT;大用0.09~0.12XT16、一般铜材取4%---5%的料厚17、我以前是做集成电路切筋模的,材料:铜厚度:0.126 单边间隙:0.03518、日本JIS标准规定的冲裁间隙值表1材質別抜きクリアランス(板厚に対する%)材質精密抜き一般抜き軟鋼 2~5 6~10硬鋼 4~8 9~15けい素鋼 4~ 6 7~12ステンレス鋼 3~6 7~12銅 1~3 4~7黄銅 1~4 5~10りん青銅 2~5 6~10洋白 2~5 6~10アルミニュウム(軟) 1~3 4~8アルミニュウム(硬) 2~5 6~10バーマロイ 2~4 5~819、和材质料厚都有关,我们用得多的为5%%`%%7,2.0以上的料,间隙会大一些,一般取%%10,对AL材和马口铁会小一些,大约%%2-%%4之间。

冲压设计-冲裁间隙

冲压设计-冲裁间隙在冲裁过程中,材料受到弯矩的作用,工件产生穹弯,而不平整。

由于冲裁变形的特点,在冲裁断面上具有明显的4个特征区(图2—3),即“a一塌角、b一光亮带、c一断裂带和d一毛刺。

冲裁件的4个特征区在整个断面上所占比例的大小并非一成不变,而是随着材料的力学性能.冲裁问隙、刃口状态等条件的不同而变化的。

冲裁问隙的大小对冲裁件质量、模具寿命、计中的一个重要的工艺参数。

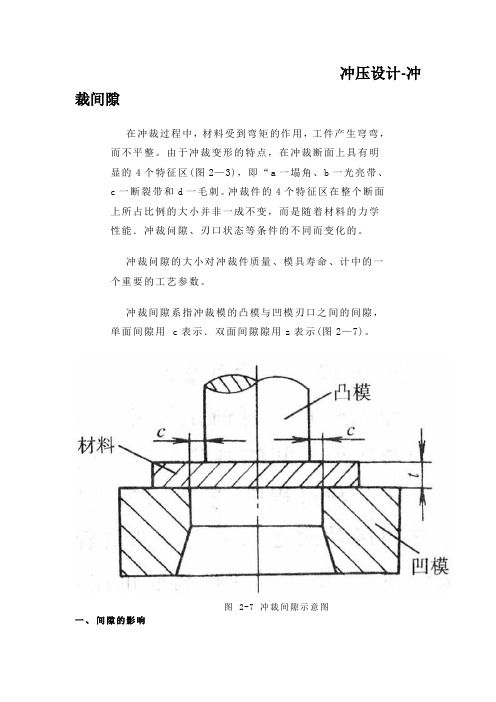

冲裁间隙系指冲裁模的凸模与凹模刃口之间的间隙,单面间隙用c表示.双面间隙隙用z表示(图2—7)。

图2-7 冲裁间隙示意图一、间隙的影响1.对冲裁质量的影响冲裁什的质量主要是指断面质量、尺寸精度和弯曲度。

(1)对断面质量的影响冲裁断面应平直、光洁、圆角小;光亮带应^有一定的比例,毛刺较小,冲裁件表面应尽可能平整,尺寸应在图样规定的公差范围之内。

影响冲裁件质量的因素有:凸、凹模间隙值大小及其分布的均匀性,模具刃口锋利状态,模具结构与制造精度、材料性能等。

其中。

间隙值大小与分布的均匀程度是主要因素。

冲裁时,间隙合适,可使上下裂纹与最大切应力方向重合,此时产生的冲裁断面比较平直、光洁、毛刺较小,制件的断面质量较好(图2—8b)。

间隙过小或过大将导致上、下裂纹不重合。

间隙过小时,上、下裂纹中间部分被第二次剪切,在断面上产生撕裂面,坪形成第二个光亮带(图2—8a),在端面出现挤长毛刺。

间隙过大.板料所受弯曲与拉伸均变大,断面容易撕裂,使光亮带所占比例减小.产生较大塌角,粗糙的断裂带斜度增大,毛刺大而厚,难于除去.使冲裁断面质量下降(图2 8c)。

图2-8间隙对工件断面质量的影响a) 间隙过小b) 间隙合适c) 间隙过大1—断面带2—光亮带3—圆角带(2)对尺寸精度的影响冲裁件的尺寸精度是指冲裁件实际尺寸与基本尺寸的差值,差值越小,精度越高。

该差值包括两方面的偏差,一是冲裁件相对于凸模或凹模尺寸之偏差,二是模具本身的制造偏差。

冲裁件对于凸模或凹模尺寸的偏差。

冲压件凸凹模具间隙设计说明

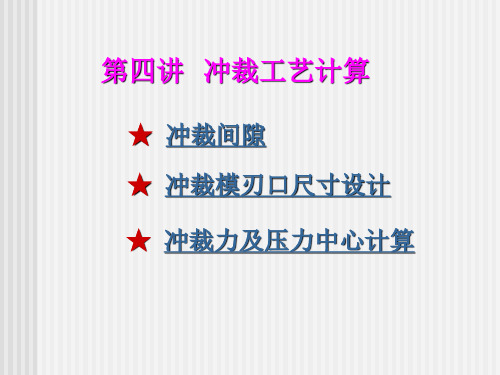

凸模与凹模刃口尺寸的计算刃口尺寸计算的基本原则冲裁件的尺寸精度主要决定于模具刃口的尺寸精度,模具的公道间隙值也要靠模具刃口尺寸及制造精度来保证。

正确确定模具刃口尺寸及其制造公差,是设计冲裁模主要任务之一。

从生产实践中可以发现:1.由于凸、凹模之间存在间隙,使落下的料或冲出的孔都带有锥度,且落料件的大端尺寸即是凹模尺寸,冲孔件的小端尺寸即是凸模尺寸。

2.在丈量与使用中,落料件是以大端尺寸为基准,冲孔孔径是以小端尺寸为基准。

3.冲裁时,凸、凹模要与冲裁件或废物发生摩擦,凸模愈磨愈小,凹模愈磨愈大,结果使间隙愈用愈由此在决定模具刃口尺寸及其制造公差时需考虑下述原则:1.落料件尺寸由凹模尺寸决定,冲孔时孔的尺寸由凸模尺寸决定。

故设计落料模时,以凹模为基准,间隙取在凸模上;设计冲孔模时,以凸模为基准,间隙取在凹模上。

2.考虑到冲裁中凸、凹模的磨损,设计落料模时,凹模基本尺寸应取尺寸公差范围的较小尺寸;设计冲孔模时,凸模基本尺寸则应取工件孔尺寸公差范围内的较大尺寸。

这样,在凸、凹模磨损到一定程度的情况下,仍能冲出合格制件。

凸、凹模间隙则取最小公道间隙值。

3.确定冲模刃口制造公差时,应考虑制件的公差要求。

假如对刃口精度要求过高( 即制造公差过小 ),会使模具制造困难,增加本钱,延永生产周期;假如对刃口精度要求过低(即制造公差过大 ),则生产出来的制件可能分歧格,会使模具的寿命降低。

制件精度与模具制造精度的关系见表 2—1。

若制件没有标注公差,则对于非圆形件按国家标准“非配合尺寸的公差数值”IT14级处理,冲模则可按IT11级制造;对于圆形件,一般可按IT7~6级制造模具。

冲压件的尺寸公差应按“进体”原则标注为单向公差,落料件上偏差为零,下偏差为负;冲孔件上偏差为正,下偏差为零。

2.3.2刃口尺寸的计算方法由于模具加工方法不同,凸模与凹模刃口部分尺寸的计算公式与制造公差的标注也不同,刃口尺寸的计算方法可分为二种情况。

冲 裁 间 隙.

8.2.2 合理冲裁间隙值的确定

通常选择一个合适的间隙范围,在这个范 围内能得到质量令人满意的冲裁件,并且满 足冲裁力较小、模具有较高的使用寿命的要 求。 我们称这个合适的间隙范围为合理间隙, 它是一个范围值 上限为最大合理间隙Zmax 下限为最小合理间隙Zmin。

• 间隙值的选择主要考虑冲裁断面的质量和模具 寿命这两个方面。 • 根据工件和生产上的具体要求可按如下原则选取 间隙值。 • ① 工件的断面质量无严格要求时,选取较大的 间隙值。 • ② 工件的断面质量及制造精度较高时,选取较 小的间隙值。

工件为规则形状的制造公差件见附表8.5。

表8.5 规则形状(圆形、方形件)冲裁凸、凹模的制造公差(mm)

8.3.2 刃口尺寸的计算方法

• 凸模和凹模的刃口尺寸及制造偏差(见图8.5)。

(a) 落料

(b) 冲孔

图 8.5 落料冲孔时各部分尺寸及公差分布

1.凸模和凹模分开加工时的刃口尺寸计算

• 分开加工 是指凸模与凹模分别按各自的图

图8.6 制件图

• 解: (1)冲孔凸、凹模刃口尺寸计算 2-φ6两小孔由冲孔同时获得, 查表8.4、表8.5、表 8.6得 Zmin=0.100 Zmax=0.140 δp= 0.02 δd=0.02 x=0.75

因为0.02+0.02=0.140-0.100

故能满足δd+δp≤Zmax-Zmin,所以,将以上各值 代入式(8.4)和(8.5)得

(1)间隙对冲裁件断面质量的影响

• 间隙过小时,上、下裂纹不能相遇重合,板料将被第 二次剪切,断面会产生两个光亮带,并造成夹层,毛 刺被拉长。 间隙合理时,上、下表面产生的初始裂纹能相遇重 合,光亮带较大,塌角带、断裂带、毛刺区都较小, 锥度也比较小。

冲裁工艺计算

0.75 0.12

)0

0.008

6.0900.008

dd

dT Zmin

A 0

( 6.09

0.04

)0.012

0

6.1300.012

校核: p d Zmax Zmin

0.008 + 0.012 ≤ 0.06 - 0.04 0.02 = 0.02(满足间隙公差条件)

A类尺寸: A (Amax xD)0

B类尺寸: B (Bmin xD)0

51.25

0 0.008

dd

(d p

Z

m

in

) d 0

(51.25 0.13)00.012

51

.38

0.012 0

(2)落料:Φ

680.20 0.40

改为Φ

68 .2 00.6

Dd (D xD)0d (68.2 0.5 0.6)00.012 67.900.012

=44.62

0 -0.007

尺寸10:(9.89-0.1)0-0.006

=9.79

0 -0.006

尺寸120:(119.73-0.1)0-0.01

=119.63

0 -0.01

②内形为冲孔,以凸模为基准

查表 x=0.5, Zmin =0.1mm

凸模: dp (d xD)0p

尺寸26:(26+0.5 × 0.24)0-0.007

先确定凹模刃口尺寸:凹模刃口尺寸接近或 等于工件最小极限尺寸,以保证模具在一定范围 内磨损后,仍能冲出合格零件。

凸模刃口尺寸按凹模尺寸减去最小间隙值 Zmin确定。

模具间隙

Z 最小

0.04 0.07 0.10 0.13 0.17 0.26 0.38 0.48 0.58 0.68 0.78 1.14

Z 最大

0.06 0.10 0.14 0.18 0.23 0.38 0.54 0.66 0.78 0.92 1.04 1.50

Z 最小

0.04 0.06 0.09

Z 最大

0.06 0.09 0.13

材料

厚度

0.35 0.50 0.80 1.0 1.2 1.5 2.0 2.5 3.0

T8,45

表二:机电行业用冲裁模初始双面间隙

Q235

mm

08F,10,15,H62, 1060,1050A,1035,

T1,T2,T3

1200

Z 最小 Z 最大 Z 最小 Z 最大 Z 最小 Z 最大 Z 最小

Z 最大

Z 最大

0.06 0.10 0.14 0.18 0.24 0.36 0.50 0.64 0.74 0.88 1.00 1.44

Z 最小

0.04 0.07 0.10 0.13 0.17 0.26 0.38 0.48 0.58 0.68 0.72 0.84 1.20

Z 最大

0.06 0.10 0.14 0.18 0.24 0.38 0.54 0.66 0.78 0.92 0.96 1.20 1.68

0.66

0.60

0.72

0.66

0.78

0.72 0.88

0.80

0.96

0.88

1.04

0.96

1.12

0.9

1.1

1.0

1.2

1.1

1.3

1.2

1.4

材料 厚度

冲裁间隙1剖析(完整版)

越大;反之,材料塑性越差或硬度越高,则b/t就越小。

2020/2/10

总共27页

14

冲裁件断面

2020/2/10

总共27页

15

二、查表法

2020/2/10

合理间隙的选用

从表中可以看出,间 隙值是一个范围,那 么请同学们思考,新 模具的间隙值选用是 用最大合理间隙值还 是最小合理间隙值?

软态有色金属:m=4%~8%; 硬态有色金属、低碳钢、纯铁:m=6%~10%; 中碳钢、不锈钢:m=7%~1 4%; 高碳钢、弹簧钢:m=l2%~24%; 硅钢:m=5%~10%; 非金属(皮革、石棉、胶布板、纸板等):m=1%~4%。

2020/2/10

总共27页

20

每种金属有它自己的再结晶温度,再结晶温度以上的退火即 软态组织 ,以下为硬态组织

间 隙 大 小 对 冲 裁 力 的 影 响

2020/2/10

总共27页

9

低碳钢(low carbon steel)又称软钢,含碳量从 0.10%至0.30%低碳钢易于接受各种加工如锻造,, 焊接和切削, 常用於制造

铆钉

2020/2/10

总共27页

10

四.冲裁间隙对卸料力、推件力、顶件力的影响

2020/2/10

总共27页

6

冲裁间隙对模具寿命的影响

冲裁时凸、凹模受力分析: 1、冲裁间隙过小时,由于挤压作用加剧,垂直力F1,F2、侧压力F3,F4 和摩擦力增大,造成刃口磨损,甚至使二次剪切产生的金属碎屑与模具 之间产生粘结现象,并引起崩刃、凹模胀裂、小凸模折断、凸凹模相互 啃刃等异常损坏。

冲压设计-冲裁间隙

冲压设计-冲裁间隙在冲裁过程中,材料受到弯矩的作用,工件产生穹弯,而不平整。

由于冲裁变形的特点,在冲裁断面上具有明显的4个特征区(图2—3),即“a一塌角、b一光亮带、c一断裂带和d一毛刺。

冲裁件的4个特征区在整个断面上所占比例的大小并非一成不变,而是随着材料的力学性能.冲裁问隙、刃口状态等条件的不同而变化的。

冲裁问隙的大小对冲裁件质量、模具寿命、计中的一个重要的工艺参数。

冲裁间隙系指冲裁模的凸模与凹模刃口之间的间隙,单面间隙用c表示.双面间隙隙用z表示(图2—7)。

图2-7 冲裁间隙示意图一、间隙的影响1.对冲裁质量的影响冲裁什的质量主要是指断面质量、尺寸精度和弯曲度。

(1)对断面质量的影响冲裁断面应平直、光洁、圆角小;光亮带应^有一定的比例,毛刺较小,冲裁件表面应尽可能平整,尺寸应在图样规定的公差范围之内。

影响冲裁件质量的因素有:凸、凹模间隙值大小及其分布的均匀性,模具刃口锋利状态,模具结构与制造精度、材料性能等。

其中。

间隙值大小与分布的均匀程度是主要因素。

冲裁时,间隙合适,可使上下裂纹与最大切应力方向重合,此时产生的冲裁断面比较平直、光洁、毛刺较小,制件的断面质量较好(图2—8b)。

间隙过小或过大将导致上、下裂纹不重合。

间隙过小时,上、下裂纹中间部分被第二次剪切,在断面上产生撕裂面,坪形成第二个光亮带(图2—8a),在端面出现挤长毛刺。

间隙过大.板料所受弯曲与拉伸均变大,断面容易撕裂,使光亮带所占比例减小.产生较大塌角,粗糙的断裂带斜度增大,毛刺大而厚,难于除去.使冲裁断面质量下降(图2 8c)。

图2-8间隙对工件断面质量的影响a) 间隙过小b) 间隙合适c) 间隙过大1—断面带2—光亮带3—圆角带(2)对尺寸精度的影响冲裁件的尺寸精度是指冲裁件实际尺寸与基本尺寸的差值,差值越小,精度越高。

该差值包括两方面的偏差,一是冲裁件相对于凸模或凹模尺寸之偏差,二是模具本身的制造偏差。

冲裁件对于凸模或凹模尺寸的偏差。

五金模具冲裁间隙的设置方法

五金模具冲裁间隙的设置方法一、冲裁间隙的定义冲裁的上模刃口与下模刃口之间的间隙,即所谓的单边间隙公式:GAP Z=(D-d)/2二、冲裁间隙对冲裁端面质量的影响1、冲裁件断面特征图2、间隙对冲断面质量的影响1)间隙合理:裂缝重合,剪切面较大,模辊面、毛头、锥度较小,断面质量好。

2)间隙过小:裂缝不重合,材料二次剪切,断面形成两个剪切面,毛头大。

上下裂纹之间的材料被第二次剪切,产生两个剪切面。

3)间隙过大:裂纹不重合,变形区材料收拉伸,剪切面小,模辊面、撕裂面、毛头很大,断面质量差4)间隙不均匀间隙小的一边呈现过小间隙的断面特征。

间隙大的一边呈现过大间隙的断面特征。

三、间隙对冲裁件尺寸精度的影响。

1、冲裁件尺寸精度的概念冲裁时材料有弹性变形存在,冲裁结束后,由于材料弹性变形的恢复,使得工件尺寸与冲裁上下模刃口尺寸之间产生一定尺寸偏差。

2、间隙对落料件尺寸精度的影响1)间隙过大→变形区拉伸变形落料件回弹→尺寸变小2)间隙过小→变形区压缩变形落料件回弹→尺寸变大3、间隙对冲孔件尺寸精度的影响1)间隙过大→变形区拉伸变形→冲孔件回弹,尺寸变大2)间隙过小→变形区压缩变形→冲孔件回弹,尺寸变小四、间隙对冲裁力的影响1、间隙大→变形区压应力成分小,拉应力成分大→材料变形抗力小→冲裁力小2、间隙小→变形区压应力成分大,拉应力成分小→材料变形抗力大→冲裁力大注意事项1)间隙在(5~20)%×t范围内增大时,冲裁力降低不明显2)间隙大时,卸料力,推料力都明显变小五、间隙对模具寿命的影响1、间隙小→冲裁件与刃口摩擦力大→刃口磨损大,寿命变短2、间隙大→冲裁件与人口摩擦力小→刃口磨损小,寿命延长如下图:下面从力学特性的角度来分析受力过程六、合理间隙的确定1、合理间隙的定义:对于同一间隙数值,要想满足多方面的要求,非常困难,因此,合理间隙其实指的是一个范围而非一个确定值。

2、合理间隙的确定原则(1)工件断面质量没有严格要求时,选用较大间隙,以提高模具寿命和减小冲裁力。

冲裁模具间隙

冲裁模具间隙录入: 151zqh 来源: 日期: 2006-4-7,12:22冲裁凸模和凹模间的间隙,对冲裁件断面质量有极其重要的影响。

此外,冲裁间隙还影响着模具寿命、卸料力、推件力、冲裁力和冲裁件的尺寸精度。

因此,冲裁间隙是冲裁工艺与冲裁模设计中的一个非常重要的工艺参数。

间隙对冲裁件尺寸精度的影响冲裁件的尺寸精度是指冲裁件的实际尺寸与基本尺寸的差值,差值越小,则精度越高,这个差值包括两方面的偏差,一是冲裁件相对于凸模或凹模尺寸的偏差,二是模具本身的制造偏差。

图 1 间隙对冲裁件精度的影响a)黄铜t=4mm;b)15钢 t=3.5mmc)45钢t=2mm;τ=2c冲裁件相对于凸、凹模尺寸的偏差,主要是制件从凹模推出 (落料件)或从凸模上卸下(冲孔件 )时,因材料所受的挤压变形、纤维伸长、穹弯等产生弹性恢复而造成的。

偏差值可能是正的,也可能是负的。

影响这个偏差值的因素有:凸、凹模间隙,材料性质,工件形状与尺寸。

其中主要因素是凸、凹模间隙值。

当凸凹模间隙较大时,材料所受拉伸作用增大,冲裁结束后,因材料的弹性恢复使冲裁件尺寸向实体方向收缩,落料件尺寸小于凹模尺寸,冲孔孔径大于凸模直径 (图1)。

图中曲线与δ=0的横轴交点表明制件尺寸与模具尺寸完全一样。

当间隙较小时,由于材料受凸、凹模挤压力大,故冲裁完后,材料的弹性恢复使落料件尺寸增大,冲孔孔径变小。

尺寸变化量的大小与材料性质、厚度、轧制方向等因素有关。

材料性质直接决定了材料在冲裁过程中的弹性变形量。

软钢的弹性变形量较小,冲裁后的弹性恢复也就小;硬钢的弹性恢复量较大。

上述因素的影响是在一定的模具制造精度这个前提下讨论的。

若模具刃口制造精度低,则冲裁件的制造精度也就无法保证。

所以,凸、凹模刃口的制造公差一定要按工件的尺寸要求来决定。

此外,模具的结构形式及定位方式对孔的定位尺寸精度也有较大的影响,这将在模具结构中阐述。

冲模制造精度与冲裁件精度之间的关系见表 1。