分离工程(分离过程的节能)

分离工程(邓修)1 绪论34页PPT

WHY

一、分离过程的地位

化工生产

反应(Reactive)

分离

萃取物 (Extractive Natural raw material)

配制(Formulation)

分离 分离

炼油、石油化工:

石油炼制工业通过炼油过程把原油加工为汽油、 喷气燃料、煤油、汽油、燃料油、润滑油、石 蜡油、石油沥青、石焦油和各种石油化工原料 等;

分离工程(邓修)1 绪论

化工分离工程

Chemical Separation Engneering

主要内容

第1章 绪论 第2章 精馏 第3章 吸收 第4章 液液萃取 第5章 分离过程的节能 第6章 其他分离技术和分离方

法的选择

第1章 绪论

1.1 概述 1.2 分离因子 1.3 过程开发及方法 1.4 分离方法的选择

冷或热 固体吸附剂

热 溶剂 固体树脂

产品 液体+蒸汽 液体+蒸汽 液体+气体 液体+液体 液体+固体 固体+液体或气体 固体+蒸汽 固体+液体 液体+固体

分离原理 蒸汽压不同 蒸汽压不同 溶解度不同 溶解度不同

过饱和 吸附力不同 湿组分蒸发 溶解度不同

离子的可交换性

2)速率控制分离过程

过程名称 气体扩散

原料 气体

分离剂 压力梯度和膜

产品 气体

热扩散 气体或液体 湿度梯度

气体或液体

分离原理

多孔膜中扩散的速 率差异

热扩散速率差异

电渗析 电泳

反渗透 超过滤

液体 液体 液体 液体

电场和膜 电场

压力梯度和膜 压力梯度和膜

分离工程作业及复习题

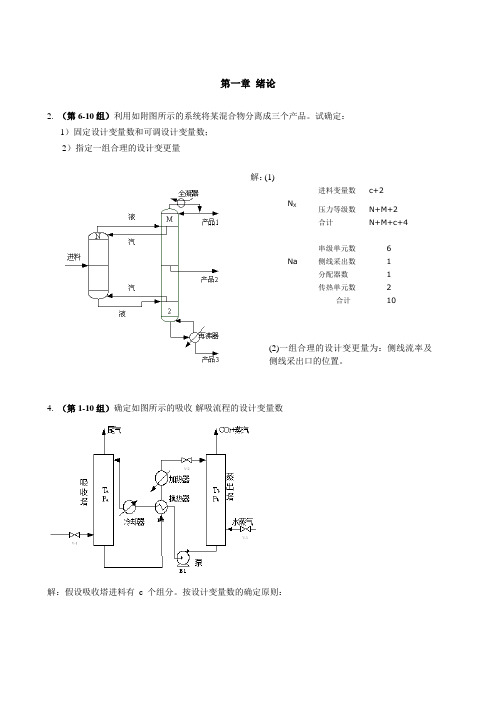

第一章绪论2. (第6-10组)利用如附图所示的系统将某混合物分离成三个产品。

试确定:1)固定设计变量数和可调设计变量数;2)指定一组合理的设计变更量解:(1) 4. (第1-10组)确定如图所示的吸收-解吸流程的设计变量数解:假设吸收塔进料有 c 个组分。

按设计变量数的确定原则:N X进料变量数c+2压力等级数N+M+2合计N+M+c+4 Na串级单元数 6侧线采出数 1分配器数 1传热单元数 2合计10(2)一组合理的设计变更量为:侧线流率及侧线采出口的位置。

变量的选择:情况1:吸收塔和解吸塔的操作压力; 气体原料的流率、组成、进料温度和压力;水蒸气的流率、进料温度和压力; 吸收塔和解吸塔的塔板数; 三个换热器各自的一个出口温度。

情况2:固定设计变量的规定与“情况 1 ”的①②③相同; 吸收塔出口气中 CO2的摩尔分数;解吸塔出口气中 CO 2 的摩尔分数; 三个换热器的换热面积。

5. (第2、4、6、8、10组)具有单进料和采用全凝器的精馏塔(如图),若以新鲜水蒸汽直接进入塔釜一级代替再沸器分离乙醇和水的混合物。

假定固定进料,绝热操作,全塔压力为常压,并规定塔顶乙醇浓度,求:(1)设计变量是多少?(2)若完成设计,应推荐哪些变量? 解:(1)则设计变量数为: c+5+4=2+5+4=11(2)若完成设计,应推荐以下变量:回流温度、流出液流率、进料位置、总理论级数第三章 多组分精馏和特殊精馏2. (第6-10组)在连续精馏塔中,分离下表所示的液体混合物。

操作压力为2780.0kPa 、加料量为100kmol /h 。

若要求馏出液中回收进料中91.1%乙烷,釜液中回收进料中93.7%的丙烯,试用清晰分割估算馏出液流量及各组分在两产品中的组成。

N X进料变量数 c+2 压力等级数 2 水蒸气 3 合计c+7Na串级单元数 2 传热单元数3合计 5N X进料变量数 c+2压力等级数 1 水蒸气 2合计c+5 (c=2)Na串级单元数 2 分配器数1 传热单元数1合计4序号 1 2 3 4 5 6 组分 甲烷 乙烷 丙烯 丙烷 异丁烷 正丁烷 x i 0.05 0.35 0.15 0.20 0.15 0.10 ih α10.952.5910.8840.4220.296解:根据题意,组分2(乙烷)是轻关键组分,组分3(丙烯)是重关键组分,而组分1(甲烷)是轻组分,组分4(丙烷)、组分5(异丁烷)和组分6(正丁烷)是重组分。

化学工程中的分离工程

分离工程在化学工业中扮演着至关重要的角色,它涉及到各 种化学物质的制备、提纯和精制,是实现物质分离与纯化的 关键环节。分离工程技术的进步对于提高产品质量、降低能 耗和减少环境污染等方面具有重要意义。

分离工程的基本原理

相平衡理论

相平衡理论是分离工程的基本原理之一,主要研究物质在不同相之间的平衡分配 关系。通过相平衡理论,可以了解物质在两相之间的溶解度、分配比等参数,为 实现物质的分离提供理论依据。

离子液体是一种新型的绿色溶剂,具有优异的物理化学性质,在分离工程中具有广泛的应用前景。

详细描述

离子液体在分离工程中主要应用于萃取、吸附、精馏等领域。离子液体作为萃取剂可以有效地分离不同种类的物 质,同时具有较高的选择性和分离效果。此外,离子液体还可以作为吸附剂用于气体和液体的分离和纯化。

人工智能在分离工程中的应用

然气分离、油品精制等方面。分离工程技术用于将石油和天然气中的不

同组分进行有效的分离和提纯。

02

制药工业

制药工业中,分离工程技术用于药物的制备、提纯和质量控制。通过分

离工程技术,可以获得高纯度的药物成分,提高药物的治疗效果和安全

性。

03

环境工程

环境工程中,分离工程技术用于处理各种工业废水、废气和固体废弃物

环保性原则

在设计和实施分离过程时,应 尽量减少对环境的负面影响。

经济性原则

在满足工艺要求的前提下,应 尽量降低投资和运行成本。

可靠性原则

分离过程应具有较高的可靠性 和稳定性,以确保生产过程的

连续性和产品质量。

分离过程的优化方法

数学模拟与优化

实验设计与优化

利用数学模型和计算机模拟技术,对分离 过程进行模拟和优化。

分离工程名词解释

三、名词解释1、分离过程: 将一混合物转变为组成互不相同的两种或几种产品的那些操作。

2、分离工程: 研究分离过程中分离设备的共性规律,分离与提纯的科学。

3、传统分离过程的绿色化:对过程(如蒸馏、干燥、蒸发等)利用系统工程的方法,充分考虑过程对环境的影响,以环境影响最小(或无影响)为目标,进行过程集成。

4、传质分离过程:一类以质量传递为主要理论基础、用于各种均相混合物分离的单元操作。

可分为平衡分离过程和速率分离过程两大类,遵循物质传递原理。

5、平衡分离过程:大多数扩散分离过程是不相溶的两相趋于平衡的过程,而两相在平衡时具有不同的组成,这些过程称为平衡分离过程。

6、速率控制分离过程:是通过某种介质,在压力,温度,组成,电势或其它梯度所造成的强制力的推动下,依靠传递速率的的差别来操作,这类过程称为速率控制分离过程。

7、泡点温度:是指液体在恒定的外压下,加热至开始出现第一个气泡时的温度。

8、露点温度:在恒压下冷却气体混合物,开始凝聚出第一个液滴时的温度。

9、汽化率:液体汽化所减少的质量占原液体质量的比率。

10、液化率:e=液化量/总加入量=L/F11、分离因子:表示任一分离过程所达到的分离程度表示组分i及j之间没有被分离表示组分i富集于1相,而组分j富集于2相表示组分i富集于2相,而组分j富集于1相12、分离剂:在两种相同的或不同的材料之间、材料与模具之间隔离膜,使二者间不发生粘连,完成操作后易于分离的液剂。

种类为:(1)石膏分离剂(2)树脂分离剂(3)蜡分离剂(4)其他分离剂如硅油、凡士林等。

13、固有分离因子:αij称为固有分离因子,也称相对挥发度,它不受分离设备的影响。

14、机械分离过程:分离对象为两相以上的混合物,通过简单的分相就可以分离,而相间并无物质传递发生。

15、膜分离:是利用液体中各组分对膜的渗透速率的差别而实现组分分离的单元操作,是用天然或人工合成膜,以外界能量或化学位差或电位差作推动力,对混合物进行分离、提纯和富集的方法。

传质分离过程的强化、节能与创新

思维来 推 动新 的工程 实践 。

这次 会议 的召 开得到 各方 面热烈 响应 ,共 收到

论文 1 1篇 ,主要 包 括传 质 分 离理 论 与过 程 模 拟 , 4

而且 由于 很多传 质分 离设 备 的能耗很 大 ,而设备 强

化 的结果 往往就 是节 能 ,两者是 密切 相关 。解决 强 化 与节能 的根本 途径 要依 赖创新 ,也 就是要 用新 的

产 上 的不确定 性 ,因此 在工业设 备设 计及 放大等 方 面仍 然依 靠 中试数 据 ,或者采取 加大 安全 因素 ,或 者 根据 过去经 验运 作 ,因而缺 乏创新 提高 ,这就 意

关键 的单 元 。它覆 盖 面 广 ,从 化 工 、石 化 、生 化 、 能源 、材 料 、环保 到资源 开发 利用 、轻工 、海 水淡 化 、信息 等领 域 ;而且规 模 的幅度很 宽 ,从整个 传 质分 离 系统 、宏观 的传质 分离设 备 到细观 的纳 米尺

度 的传质 分离过 程 。与此 同时 ,高科 技也 提 出特 殊

实验测 定做得 较 多 ,例 如传 质效率 及有关 参数 的经 验 关联 等 ,但 对传 质过 程 的深 入 了解 做得 较少 。由

要求 ,促 使传 质分 离工程 面 临新 的发展 ,如分 离各

种 生化物 质 、超高 纯度 的分离 、分 离难 以分离 的体 系 、微量 分离 处理 等 。 但是 我们 也应该 看 到 ,我 国现 有 的传 质 分离设

第 6 3卷

第 1期

化

工 学

报

Vo. NO 1 63 .1

石油化工中的节能技术

石油化工中的节能技术段占庭教授博士生导师(清华大学)中国老教授协会能源与节能技术咨询中心目录一、精馏技术的节能二、精馏方法的改进与节能三、分离过程的改进与节能四、传质与传热设备的节能一、精馏技术的节能1. 多效蒸馏 多效蒸馏的原理与多效蒸发相同,即将前级塔塔顶蒸气直接作为后级塔塔釜的加热蒸气,这样可以充分利用不同品位的热能。

下图为典型的多效蒸馏流程。

进料分别引入若干塔进行并联操作,各塔操作压力不同,多效蒸馏的关键是选择适宜的各塔操作压力,使高压塔的塔顶蒸气在低压塔的再沸器中冷凝,同时作为低压塔的热源。

只有第一效需要外部加热,末效需要塔顶冷凝。

多效蒸馏受到第一效加热蒸气压力和末效冷却介质温度的限制,常见的是采用双效。

双效蒸馏回收DMF的双效蒸馏普通蒸馏蒸汽用量12100公斤/小时双效蒸馏蒸汽用量5400公斤/小时双效蒸馏可节约大量能量2.热泵精馏间接蒸汽压缩直接蒸汽压缩热泵精馏3. 热耦蒸馏热偶蒸馏用来分离沸点接近的多组元物,可以实现节能。

图为Stupin和Lockhart报道的热偶蒸馏流程分离A、B、C三元混合物。

物料进入第一个顶分馏塔,全部轻组分A和全部重组分C分别由塔底馏出,中间组分B则在塔顶和塔底都有。

将塔顶、塔底产品分别引入第二个分馏塔的合适位置。

这样第二个塔的上部分离A和B,下部分离C,中间产品B则由侧线采出。

由于第一个塔的塔顶冷凝和塔釜加热由两个塔气液直接传热获得,只有第二个塔有冷凝器和再沸器,故减少了能耗,节约了投资。

此概念可以用于分离超过三元的沸点接近物系。

对于N元混合物,采用一般连续蒸馏流程,要用N-1个塔才能把各组分分离,其中每个塔需要一个冷凝器和一个再沸器。

如果采用热偶蒸馏流程,只需要一个冷凝器和一个再沸器。

4.设置中间再沸器,中间冷凝器在普通精馏塔中,热量从温度最高的再沸器加入,从温度最低的塔顶冷凝器移出。

由式可看出,净功消耗大,热力学效率很低。

加热和冷却的费用也随釜温的升高和顶温的降低而升高。

分离工程习题完整答案

第一部分 填空题非常全的一份复习题, 各个方面都到了。

1. 分离作用是由于加入(分离剂)而引起的,因为分离过程是(混合过程)的逆过程。

2. 衡量分离的程度用(分离因子)表示,处于相平衡状态的分离程度是(固有分离因子)。

3. 分离过程是(混合过程)的逆过程,因此需加入(分离剂)来达到分离目的。

4. 工业上常用(分离因子)表示特定物系的分离程度,汽液相物系的最大分离程度又称为(理想分离因子)。

5. 固有分离因子是根据(气液相平衡)来计算的。

它与实际分离因子的差别用(板效率来表示。

6. 汽液相平衡是处理(汽液传质分离)过程的基础。

相平衡的条件是(所有相中温度压力相等,每一组分的化学位相等)。

7. 当混合物在一定的温度、压力下,满足(1,1 ∑∑iK i z i z i K )条件即处于两相区,可通过(物料平衡和相平衡)计算求出其平衡汽液相组成。

8. 萃取精馏塔在萃取剂加入口以上需设(萃取剂回收段)。

9. 最低恒沸物,压力降低是恒沸组成中汽化潜热(小)的组分增加。

10. 吸收因子为( A=L/KV ),其值可反应吸收过程的(难易程度)。

11. 对一个具有四块板的吸收塔,总吸收量的80%是在(塔顶釜两块板 )合成的。

12. 吸收剂的再生常采用的是(用蒸汽或惰性气体的蒸出塔),(用再沸器的蒸出塔),(用蒸馏塔)。

13. 精馏塔计算中每块板由于(组成)改变而引起的温度变化,可用(泡露点方程)确定。

14. 用于吸收过程的相平衡关系可表示为( L = A V )。

15. 多组分精馏根据指定设计变量不同可分为(设计)型计算和(操作)型计算。

16. 在塔顶和塔釜同时出现的组分为(分配组分)。

17. 吸收过程在塔釜的(i N x i K iN y ,,1≥+ ),它决定了吸收液的(该组分的最大浓度)。

18. 吸收过程在塔顶的限度为(ix i K i y ,0,1≤ ),它决定了吸收剂中(自身挟带)。

19. ?限度为(吸收的相平衡表达式为(L = A V ),在(温度降低、压力升高)操作下有利于吸收,吸收操作的限度是(i N x i K iN y ,,1≥+,ix i K i y ,0,1≤ )。

化工分离工程概述

工程问题

分离过程在化工过程中的作用

为化学反应过程提供符合要求的原料,清除对反应和催化剂有害的杂质,减 少副反应的发生,提高产品的收率。

对化学反应中的反应产物进行分离提纯,得到合格的各种化工产品,同时使 未反应的反应物循环利用

分离过程在环境保护和充分利用资源、实现可持续发展方面也具有重要的作 用。

13、He who seize the right moment, is the right man.谁把握机遇,谁就心想事成 。21.7.1021.7.1007:10:5407:10:54Jul y 10, 2021

14、谁要是自己还没有发展培养和教 育好, 他就不 能发展 培养和 教育别 人。2021年7月 10日星 期六上 午7时10分54秒07:10:5421.7.10

17、儿童是中心,教育的措施便围绕 他们而 组织起 来。上 午7时10分54秒 上午7时10分07:10:5421.7.10

2、Our destiny offers not only the cup of despair, but the chalice of opportunity. (Richard Nixon, American President )命运给予我们的不是失望之酒,而是机会之杯。二〇二一年六月十七日2021年6月17日星期四

化工过程

化学反应过程

化工生产核心

原料的预处理

物理处理过程 (单元操作)

产品的加工

分离过程(Separation Processes)

The separation process is a chemical engineering units to Separate chemical mixtures into their constituents

化工分离工程知识点

化工分离工程知识点化工分离工程是指利用物质在不同条件下的物理或化学特性差异,将混合物中所需组分转移到其他相或纯化的工艺过程。

在化工生产中,分离工程广泛应用于原料提纯、混合物分离、产物纯化等过程中。

以下是化工分离工程的一些重要知识点:1.操作变量和过程控制:分离过程中的操作变量包括温度、压力、流速、液位等,这些变量的调节对分离效果有重要影响。

合理地控制这些变量可以提高分离效率和产品质量。

2.物理分离过程:物理分离过程是利用物质的物理性质差异进行的分离,常见的物理分离方法包括蒸馏、萃取、吸附、膜分离等。

蒸馏是将混合物中易汽化的组分在恒定温度下蒸发和冷凝的过程,常用于液体混合物的分离。

萃取是将混合物中的其中一种组分用溶剂提取分离出来的过程,常用于有机物的提取纯化。

吸附是利用吸附剂对混合物中的其中一种组分吸附分离的过程,常用于气体混合物的分离。

膜分离是通过半透膜对混合物进行分离的过程,常用于液体和气体的分离。

3.化学分离过程:化学分离过程是利用物质的化学性质差异进行的分离,常见的化学分离方法包括晶体化、结晶、萃取等。

晶体化是将溶液中其中一种组分结晶出来的过程,常用于溶液中固体颗粒的分离。

结晶是将溶液中其中一种溶质通过结晶再溶解的过程,常用于固体的纯化。

萃取是利用溶剂间的亲溶性差异将混合物中的其中一种组分从液相转移到溶剂相的过程,常用于有机物的提取分离。

4.质量传递与传质机理:分离过程中的质量传递包括传质、传热和传质传热等。

在气液分离过程中,气体的质量传递主要由气体的扩散控制;在液液分离过程中,液滴的分离与质量传递过程密切相关。

在传质的过程中,传质机理包括对流传质、扩散传质、吸附分离等。

5.设备与操作方式:常用的分离设备包括蒸馏塔、萃取塔、吸附塔、结晶器等。

不同的操作方式也会影响分离效率和产品质量,例如间歇操作、连续操作和半连续操作等。

6.分离流程优化与节能减排:分离工程的目标是实现高效、低能耗的分离过程。

分离工程总结

第一章定义:分离工程就是将混合物分离成两种或两种以上较纯物质的一门工程技术学科。

按分离过程中有无物质传递现象发生:1、机械分离过程 对象:非均相混合物 特点:用机械法将非均相物系分离,而相间并无物质传递发生 2、传质分离过程 特点:相间有质量传递现象平衡分离 利用两相平衡组成不等的原理:常采用平衡级(理论板)作为处理手段,并把其它影响归纳于效率中。

速率分离 利用溶液中不同组分在某种推动力(如压差、浓度差、电位差)作用下经过某种介质(如半透膜)时的传质速率(透过率、迁移率、扩散速率)差异而实现分离 特点:所处理的物料和产品属于同一相态,仅有组成的差别。

通用 根据汽液相平衡组成将实际分离设备所能达到的分离因子与理想分离因子之间的差别用效率来表示: 效率第二章 吸收的定义:吸收是利用液体溶剂对气体混合物中各组分溶解度的差异来分离气体混合物的过程。

吸收的类别: 物理吸收 化学吸收 吸收过程:吸收→吸收塔 解吸→再生塔 解吸方法(1)减压冷再生(2)气提冷再生(3)间接蒸汽热再生气液相平衡---热力学体系:等T ,等P 下: 又 则 气相 液相 平衡时 ―― 气液平衡常数 大多数气液吸收过程中溶剂的温度高于气体的T C ,此时,气体不再被冷凝而只是溶解于液相: 其中 饱和液体的逸度=饱和蒸汽的逸度Pis 为纯物质i 的饱和蒸汽压。

理想溶液 低压下:Pei (平衡分压)代替f i G 则 亨利定律 若以浓度Ci 代替xi ,则: 其中 C M 溶液的总摩尔浓度 高压下 其中:Hi 为溶液中i 组分的标准态逸度,Pi 为纯物质i 的压力。

xi (溶质浓度)非常小的非电解质溶液 其中:x 0为溶液中吸收剂的摩尔分率(x0=1-xi ), A 为常数,是温度、压力的函数。

对于理想溶液,A=0化学反应平衡常数 理想溶液Kr=1 其中溶解时相平衡服从亨利定律: 连解得 ①:物理溶解,H A ②:化学反应,K A 化学平衡根据K A 求C A ,再根据亨利定律求P A 双膜论 可简化为 Fick 定律如下: G Li i μμ=ln ()i i RT f T μλ=+GL i if f ∧∧=G i i i f P y φ∧∧=L L i i i i f f x γ∧=G L i if f ∧∧=L i i i i iP y f x φγ∧=Li i i i ii y f m x p γφ∧==ln ()L is i i v i f V p p f RT -=-v s i i f f=G i i if H x ∧=ei i i p H x =ei i i p H C '=i i M H H C '=()ln ln G i i i i i f V P P H x RT ∧--=+20ln ln (1)Gi i i f A H x x RT ∧=--/m n M N a a b A B a a K K K a a γ==m n /M N a b A BC C K C C =m n M N a bA B K γγγγλ=/A A A p H C =/1//()m n aM N A A bBC C p H K C =A A C N dz dz t z ∂∂=-∂∂)()(Ai Al l Ai Al lAB l Ai Al AB AABA C C k C C D C C D zC D N -=-=--=∂∂-=δδA AC N t z∂∂-=∂∂j i j i ij x x y y =α对于液相 对于气相 渗透论 物料衡算+费克定律 可得到 求解得其中 l 正比表面更新论 模型参数S (表面更新率) 传质总系数 K G 和K L双膜论的要点1) 传质在稳态下进行;2) 传质阻力集中在相界面两侧的滞留膜中,膜内进行分子扩散传递;3) 相界面保持气液平衡, 无界面阻力。

分离工程整理

思考题第一章1、说明分离过程与单元操作的区别2、什么是绿色分离工程,实现的途径及的研究进展绿色分离工程是指分离过程绿色化的工程实现。

分离过程绿色化的途径有两种,一是对传统分离过程进行改进、优化,使过程对环境的影响最小甚至于没有;即对传统分离过程的绿色化主要是对过程(如蒸馏、干燥、蒸发等)利用系统工程的方法,充分考虑过程对环境的影响,以环境影响最小(或无影响)为目标,进行过程集成。

二是开发及使用新型的分离技术,如膜分离技术、分步结晶技术、超临界萃取技术等。

及的研究进展针对其他各种环境影响量化评价方法的缺陷,近年来提出一种新的环境影响评价量化评价方法——绿色指数法。

该方法从两方面考虑过程对环境的影响:一是在流程级别上,环境影响评价指数表达法的开发/选取;另一是在化学物种层次上,环境影响性能指标的选取。

3、说明化工分离技术的特性1)化工分离技术的重要性:化工分离技术是化学工程的一个重要分支,任何化工生产过程都离不开这种技术2)化工分离技术的多样性:由于化工分离技术的应用领域十分广泛,原料、产品和对分离操作的要求多种多样,这就决定了分离技术的多样性3)化工分离技术的复杂性:化工分离技术的重要性和多样性决定了它的复杂性,4、化工分离技术发展的特点1)竞争促进了分离过程的强化。

随着科技的发展,新设备和新分离剂的应用大大提高了分离效率。

膜分离、超临界萃取等新分离技术也在迅速推广。

剧烈的竞争加速了分离技术发展,促进了分离过程的强化。

2)耦合分离技术引起重视。

由于耦合分离技术往往比较复杂,设计放大比较困难,因此也推动了化工数学模型和设计方法的研究。

3)信息技术推动了分离技术的发展。

分离科学和技术具有多学科交叉的特点,信息技术和传统化工方法的结合显得十分重要。

信息技术和先进测试技术的高速发展为化工多层次、多尺度的研究提供了条件。

4)根据国情,加速分离科学和技术的发展总趋势:多样化、精细化、洁净化(环境友好)5 、简述分离过程的集成化反应过程与分离过程的耦合,通过溶质与溶剂中的活性组分发生反应,,提高传质推动力和液相传质系数,从而提高吸收率,降低能耗和设备投资化学萃取:溶质与萃取剂之间发生化学反应,反应(催化)精馏:反应与精馏结合,提高分离效率;同时,借助精馏手段,提高反应收率,膜反应器:在反应的同时,利用膜的优良分离性能,选择性的脱除产物,从而移动化学反应平衡,提高反应的收率、转化率和选择性萃取结晶:加入有机溶剂使待结晶的无机盐水溶液中的一部分水被萃取出来,促进无机盐的结晶过程,吸附蒸馏:气-液-固三相分离过程,同时利用吸附选择性高、能耗低的优点和蒸馏处理量大、设备较简单、工艺成熟的优点。

分离工程期末考试复习资料

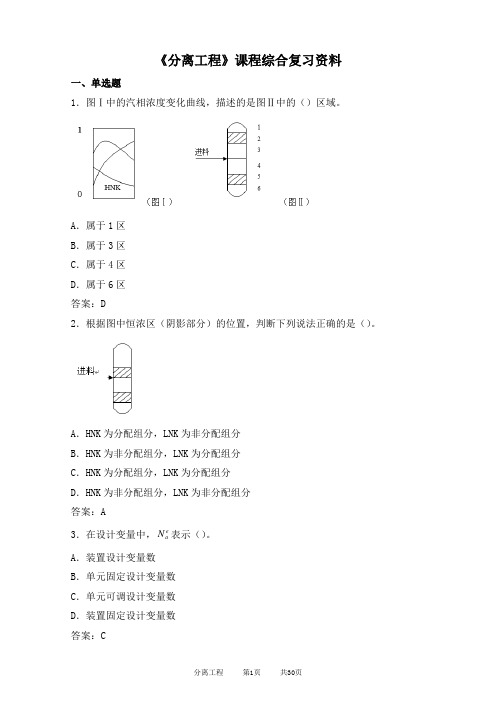

《分离工程》课程综合复习资料一、单选题1.图Ⅰ中的汽相浓度变化曲线,描述的是图Ⅱ中的()区域。

A.属于1区B.属于3区C.属于4区D.属于6区答案:D2.根据图中恒浓区(阴影部分)的位置,判断下列说法正确的是()。

A.HNK为分配组分,LNK为非分配组分B.HNK为非分配组分,LNK为分配组分C.HNK为分配组分,LNK为分配组分D.HNK为非分配组分,LNK为非分配组分答案:AN表示()。

3.在设计变量中,eaA.装置设计变量数B.单元固定设计变量数C.单元可调设计变量数D.装置固定设计变量数答案:C4.已知:T ,y1,y2……yC ;求解:P ,x1,x2……xC 属于()计算类型。

A .露点压力B .泡点温度C .露点温度D .泡点压力答案:A5.公式V i L i i f f K / 的适用条件是()。

A .汽相为理想溶液,液相为理想溶液B .汽相为理想气体,液相为理想溶液C .汽相为理想溶液,液相为非理想溶液D .汽相为理想气体,液相为非理想溶液答案:A6.吸收是利用液体处理气体混合物,根据气体混合物中各组分在液体中()的不同,而达到分离目的传质过程。

A .挥发度B .吸附性C .渗透性D .溶解度答案:D7.借助一定的(),实现混合物中组分的分级、浓缩、富集、纯化、精制与隔离等的过程称为分离过程。

A .设备B .吸收剂C .分离剂D .溶剂答案:C8.若板式精馏塔塔板发生雾沫夹带,应该增大()。

A .气体流速B .开孔率C .塔板直径D.塔板间距答案:D9.共沸精馏属于()过程。

A.平衡分离B.速率分离C.机械分离答案:A10.超滤属于()过程。

A.平衡分离B.传质分离C.机械分离答案:B11.下列不是分离设备的是()。

A.离心泵B.吸收器C.闪蒸罐D.填料塔答案:A12.平衡分离过程用到的分离媒介不包括()。

A.热能B.溶剂C.吸收剂D.生物膜答案:D13.绿色分离工程主要针对的是工业过程对环境的影响而言,下列()不是它的别称。

《化工分离工程》教案

@@@@大学

《化工分离工程》

教案

~学年第学期

课程学时65

学院化学工程

课程名称化工分离工程专业化工工艺

主讲教师

③反应增加了溶质在液相中的溶解度,吸收剂用量少;

④反应降低了溶质在气相中的平衡分压,可较彻底地除去气相中很少量的有害气体.

缺点:解吸困难,解吸能耗。

若反应为不可逆,反应剂不能循环使用,用途大受限制.

化学吸收(Chemical absorption)

溶质与吸收剂之间的化学反应对吸收过程具有显著影响。

主要特点:吸收过程中溶质进入液相后在扩散路径上不断被化学反应所消耗。

双膜理论

由W.K.Lewis 和W。

G。

Whitman 在上世纪二十年代提出,是最早出现的传质理论。

双膜理论基本论点

(1) 相互接触的两流体间存在着稳定的相界面,界面两侧各存在着一个很薄(等效厚度分别为 1 和2 )的流体膜层。

溶质以分子扩散方式通过此两膜层。

(2) 相界面没有传质阻力,即溶质在相界面处的浓度处于相平衡状态。

(3) 在膜层以外的两相主流区由于流体湍动剧烈,传质速率高,传质阻力可以忽略不计,相际的传质阻力集中在两个膜层内。

教学方式、手段、媒介:以多媒体为主

黑板设计:左边幻灯,右边板书。

分离工程题库附答案

分离工程题库附答案分离工程题库附答案第一章绪论填空题:1、分离技术的特性表现为其(重要性)、(复杂性)和(多样性)。

2、分离过程是(混合过程)的逆过程,因此需加入(分离剂)来达到分离目的。

3、分离过程分为(机械分离)和(传质分离)两大类4、分离剂可以是(能量)或(物质),有时也可两种同时应用。

5、若分离过程使组分i及j之间并没有被分离,则(a s ij=1)。

6、可利用分离因子与1的偏离程度,确定不同分离过程分离的(难易程度)。

7、平衡分离的分离基础是利用两相平衡(组成不相等)的原理,常采用(平衡级)作为处理手段,并把其它影响归纳于(级效率)中。

8、传质分离过程分为(平衡分离)和(速率分离)两类。

9、速率分离的机理是利用溶液中不同组分在某种(推动力)作用下经过某种介质时的(传质速率)差异而实现分离。

10、分离过程是将一混合物转变为组成(互不相等)的两种或几种产品的哪些操作。

11、工业上常用(分离因子)表示特定物系的分离程度,汽液相物系的最大分离程度又称为(固有分离因子)。

12、速率分离的机理是利用传质速率差异,其传质速率的形式为(透过率)、(迁移率)和(迁移速率)。

13、绿色分离工程是指分离过程(绿色化的工程)实现。

14、常用于分离过程的开发方法有(逐级经验放大法)、(数学模型法)选择题:1、分离过程是一个(A)a.熵减少的过程;b.熵增加的过程;c.熵不变化的过程;d.自发过程2、组分i、j之间不能分离的条件是(C)a.分离因子大于1;b.分离因子小于1;c.分离因子等于13、平衡分离的分离基础是利用两相平衡时(A)实现分离。

a.组成不等;b.速率不等;c.温度不等4、当分离因子(C)表示组分i及j之间能实现一定程度的分离。

a.a ij=1b.a s ij=1c.a ij<15.下述操作中,不属于平衡传质分离过程的是(C)a.结晶;b.吸收;c.加热;d.浸取。

6、下列分离过程中属机械分离过程的是(D):a.蒸馏;b.吸收;c.膜分离;d.离心分离。

天津大学 化工分离工程 教案 习题和解答

7.1.1 最小分离功分离的最小功表示了分离过程耗能的最低限。

最小分离功的大小标志着物质分离的难易程度,实际分离过程能耗应尽量接近最小功。

图 7-1 连续稳定分离系统由热力学第一定律:(7-1)和热力学第二定律(对于等温可逆过程):(7-2)得到等温下稳定流动的分离过程所需最小功的表达式:( 7-3 )即或表示为自由能的形式:( 7-4 )或表示为逸度的形式:( 7-7 )一、分离理想气体混合物对于理想气体混合物:(7-8) 对于由混合物分离成纯组分的情况:( 7-9 )在等摩尔进料下,无因次最小功的最大值是 0.6931 。

对于分离产品不是纯组分的情况:过程的最小分离功等于原料分离成纯组分的最小分离功减去产品分离成纯组分所需的分离功。

[例7-1]二、分离低压下的液体混合物( 7-10 )对于二元液体混合物分离成纯组分液体产品的情况:( 7-11 )可见,除温度以外,最小功仅决定于进料组成和性质,活度系数大于 1 的混合物比活度系数小于 1 的混合物需较小的分离功。

当进料中两组分不互溶时,—W min,T =0 。

[例7-2][例7-3]7.1.2 非等温分离和有效能当分离过程的产品温度和进料温度不同时,不能用自由能增量计算最小功,而应根据有效能来计算。

有效能定义:有效能是温度、压力和组成的函数。

稳态下的有效能平衡方程:( 7-18 )等当功:( 7-19 )系统的净功(总功):( 7-20 )过程可逆时,可得最小分离功:( 7-21a )该式表明,稳态过程最小分离功等于物流的有效能增量。

7.1.3 热力学效率和净功消耗分离过程的热力学效率:系统有效能的改变与过程所消耗的净功之比。

(7-22)普通精馏操作(图 7-2)过程所消耗的净功:图 7-2 普通精馏塔(7-23)实际分离过程,热力学效率必定小于 1 。

试求20 ℃ 、 101.3kPa 条件下,将 lkmol 含苯 44% (摩尔)的苯-甲苯溶液分离成纯组分产品所需的最小分离功。

OBE理念下《分离工程》课程教学探索与实践

第7期曹云丽,等:OBE理念下《分离工程》课程教学探索与实践-197-OBE理念下《分离工程》课程教学探索与实践曹云丽,王莉,胡小明,冯云晓,田刚,徐伏,韩永军(平顶山学院化学与环境工程学院,河南平顶山467000)摘要:主要对《分离工程》课程教学进行了探索与实践:通过课程目标的制定、课程案例知识的融入、课程教学过程与教学活动的设计、课程多维化教学评价、课程思政的渗透等多方面体现以学生为中心的OBE教育理念。

通过本课程的改革探索,希望能为本专业后续课程乃至其他专业课程提供建设经验。

关键词:OBE理念;分离工程;课程教学中图分类号:G642.3文献标识码:B文章编号:'008-02'X(202')07-0197-02Exploration and and Practice of Separation Engineering CourseTeaching Based on the OBE ConceptCao Yunli,Wang Li,Hu Xiaoming,Feng Yunxiao,Tian Gang,Xu Fu,Han Yongjun (College of Chemical and Environmental Engineering,Pingdingshan University,Pingdingshan467000,China)Abstract:The concrete exploration and practice of course teaching on separation engineering were studied in the paper based on the OBE concept.The concept can be embodied in many areas:The formulation of the curriculum objectives,the combining case into theory knowledge,the design of teaching process and activity,the multi-dimensional output evaluation,the penetration of ideological and political theory course.The aim of this thesis is to provide a valuable experience for the follow-up courses of this major and other professional courses in the future through the reform and exploration of the course.Key words:OBE concept;separation engineering;course teaching基于产岀的导向教育即OBE(Outcome Based Education)的教育理念是工程教育专业认证和“新工科”建设的核心理念,其本质内容是以学生为中心,以产岀为导向,制定培养目标和毕业要求,注重学生的学习效果评价[1-3]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

§1 分离的最小功和热力学效率

一、分离过程的最小功

定义:当分离过程完全可逆时,分离消耗的功

•

它取决于欲分离混合物的组成、压力、温度以及分离

所得产品的组成、压力、温度。

二、热力学效率

-W净为净功消耗:离开 系统的热量送入一个可

Wmin B分离

W净 W净

逆热机所做功与输入系 统热量送入可逆热机所 做功之差

•6、特殊组分先分

二、节省精馏过程能耗的一些措施

• 1、有效能的充分回收及利用 • 采用加强设备的保温以及回收利用物流的部分显热或

潜热等措施

• 2、减少过程的净耗功 • 采用改变分离过程操作条件的方法来减少过程的净耗

功,如严格控制设计富裕度,选定最佳回流比促使设 备投资费与操作费降为最少

§ 2分离过程的节能技术

3、减少质量传递中的浓度梯度( △Y) )

•组织精馏顺序的考虑因素和最佳方案

考虑因素 做法

最佳方案

节省热量 对液体进料轻组分逐塔汽化

1

节省冷量 对汽体进料重组分逐塔冷凝

5

传热效果 不凝气尽量先分出(不凝气在冷凝器冷凝溶 液处出现滞留层,使冷凝传热系数大为下降, 恶化传热效果)

1,2

操作影响 并联操作可减少各塔的相互干扰

3

设备材料 深冷材料尽量少

的A,以后按挥发度递减的顺序依次次采出 •3) 四元溶B、液C:、三D个,塔称,之五为种顺方序案流程,这种方案在

•

工当厂挥中发是度常:见A的>B。>C>D

•A

•A,B,C,D

•B

•B,C,D

•C,D

•(Ⅰ)

•A,B,C,D

•A

•B

•B,C

•C

•B,C,D

•C

•D •D

•(Ⅱ)

•A,B

•A,B,C,D •C,D

•A

•B

•(Ⅲ)

•C

•D

•A

•第5种•方A,B案,C按挥发度递增•B的顺序依

•A次,B采,C出,D D、C、•BB,C、A,这种流•(Ⅳ程) 称

之为反顺序流•程D 。

•C

•(Ⅴ)

•A,B

•A

•A,B,C

•A,B,C,D

•B •C

•D

• 总结:若 C---组分数,n---所需塔数 z---可供选择的流程方案数

分离过程的节能

•Chapter6 Energy saving of separation process

分离过程的节能

• 分离过程为什么要节能? • 分离过程的特征? • 多组分分离的多塔排列顺序对能耗是否影响?

分离过程的节能

分离过程的节能

主要内容

• 分离的最小功和热力学效率 • 分离过程的节能技术 • 多组分分离顺序的选择

设备费用估计情况下,很快选出好顺序。

•普通塔经验法:

•1、按相对挥发度递减顺序分离

•注意•:2、α关≈1的难分组分最后分。

•1、以•3上、经尽验可互能相对冲分突,要综合考虑主要方面。 •2、不•须(得塔到顶纯与组塔分釜时采,出采相用差测不线大采)出来减少塔数目

•4、分离要求高的组分最后分。

•5、含量多的组分先分。

4、多效精馏

• 利用若干压力不同的精馏塔,按压力高低顺序 进行组合,使相邻两塔之间将高压塔顶的蒸汽 作为低压塔顶的再沸器的预热介质

• 多效精馏比单效精馏可节省加热蒸汽的30%50%

4、多效精馏

5、热泵精馏

• 将温度较低的 塔顶蒸汽经压 缩后作为塔底 再沸器的热源

• 消耗一定量的 机械功来提高 低温蒸汽的能 位而加以利用

§ 2分离过程的节能技术

•一、精馏过程的不可逆性

2、传热

• ①一定温度梯度的热量传递

• 因温差传热过程而引起的有效能损失为

D

QT0

(TH TL TH TL

)

措施:使传热温差减小,则传热面积需增大

可换用高效换热器或改进操作方式,如热 虹吸式再沸器或特制循环式塔换热器

②不同温度物流的直接混合

§ 2分离过程的节能技术

1

安全生产 有腐蚀,易燃易爆馏分先分出

设备大小 进料中含量多的组分尽量先分出

所指馏分为A,1,2 所指馏分为B,1,3 所指馏分为C,3,5 所指馏分为D,4,5

产品质量 易聚合、易变质馏分在塔釜加热次数尽量少

4,5

确定分离顺序的经验法

• 经验法的优点: • 不用对所有可能的分离顺序进行考察,在不作设计和

若分离过程是完全可逆的,热力学效率为1.0

•△B分离物系在分离过 程中的有效能的增量变

实际过程为不可逆过程,故必定小于1.0 化

§ 2分离过程的节能技术

• 一、精馏过程的不可逆性

1、流体流动 流体流动时有压力降,当塔板数较多时,压力 降也要加大,同时塔顶釜的温差也会加大度 改变板式塔为高效低压降填料塔

•则有:

•C •2 •3 •4 •5 •6 •n •1 •2 •3 •4 •5 •Z •1 •2 •5 •1 •4

42

•由数学归纳法得出: •n=C-1 •Z=[2(C-10)]! / [C!(C-1)!]

•7 •8 •6 •7 •1 •4 32 29

•Z急剧增加!!

•如何来选择一个最佳方案?

•综合考虑!!!

1

4 2

3

•§3 多组分分离顺序的选择

•1) 二元溶液:一个塔,一个分离方案

•2) 三元溶液:二个塔,二个方案

•

当挥发度:A>B>C

•A •B

•C

•§3 多组分分离顺序的选择

•三元溶液:

•A,B

•A

•A,B,C

•B

•C

•A

•A,B,C

•B,C

•B

•C

•§3 多组分分离顺序的选择

•第一种方案中,最先采出的是挥发度最大

• 从二元系的图中可看出, 若将操作线向平衡线靠近, 即能减少传质推动力,从 而减少了精馏过程的不可 逆程度,降低净功耗

• 为此采用中间冷凝及中间 再沸手段

§ 2分离过程的节能技术

3、减少质量传递中的浓度梯度( △y) )

§ 2分离过程的节能技术

3、减少质量传递中的浓度梯度( △y) )

§ 2分离过程的节能技术