PPAP文件

PPAP文件

序 号12345678910111213141516

校对/日期

审核/日期

供应商通讯簿

过程流程图(工位编号与控制计划一致) 编 制/日 期

控制计划 初始过程能力MSA 测量系统分析

产 品 图 号/日 期

产品工程批准的设计记录

PPAP 检查清单

产 品 名 称供应商名称/代码提交PPAP 样品数量备 注

PPAP 文件种类是 否 递 交

PPAP递交等级 产品工程批准的工程更改文件,如果有

零件提交保证书 生产件样品(需要时提供)

尺寸报告场地平面布置图工装检具清单

零件各级供方及材料供应商清单

过程失效模式和效果分析(PFMEA)

包装方案性能试验报告

是否是否是否是否是否是否是否是否是否是

否

是

否

是否是否是否是否是

否。

PPAP填写要求

PPAP文件提交要求如下:1、PPAP 检查清单,列明所提供文件明细;2、零件提交保证书;(提交等级默认为3 级;若零件尺寸或性能等涉及到安全和法律法规,那在“安全和/ 政府规定”项选是,若没有选否。

授权人须亲笔签字。

)3、全尺寸检验标识;(即:零部件图纸上对需测尺寸项目一一标记,标记与“全尺寸检验报告”项目一一对应)4.如果在设计记录上某一要求提交的零件或零件系列有外观要求,则必须完成该产品/ 零件一份单独的外观批准报告。

(如有表面处理、颜色要求等)5、全尺寸检验报告;6、生产件批准材料试验报告;7、生产件批准性能试验报告;8、产品和过程特殊特性清单;(供方特性必须包含但不限于顾客要求的产品特性,在备注栏标识出关键与重要特性。

)重要特性:对产品性能有影响。

标识为:“ ”9、过程流程图(无模板, 采用贵方格式)流程图中明确“关重特性标识”, “产品、过程关重特性对应的工序必为“关重工序” 。

10、FMEAS(包括DFMEA PFMEA所分析的“项目/功能”必须包含“ 产品、过程特殊特性中所有内容。

(请将关键▽与重要特性在级别栏标注出来)要求:①作为关重特性,其失效模式对应的严重度(S值)必然较高;②RPN (风险优先系数)三120的失效原因应必须解决;③60三RPNV120应尽可能解决,不能解决的必须加严控制④RPN<60可以不加控制⑤严重度为9、10 的失效模式,须特别予以重点关注,并确认现行的控制措施是充分有效的。

⑥改善措施完成后,FMEAS小组应再次分析该潜在失效的S、O、D 值并重新计算RPN值。

当RPN值仍能够满足上述原则时,方可确定改善措施有效。

否则进一步采取措施,直至达到原则要求11、控制计划要求:① 试生产、生产控制计划均需提交。

② 明确区分产品、过程特性,并且与关重特性清单相一致;③特殊特性分类如下:关键特性:对产品安全性、法律法规有影响。

标识为:“▽” 。

重要特性:对产品性能有影响。

PPAP提交资料讲解

PPAP提交资料讲解PPAP文件包括以下内容:1.包括零部件的物理样本,这可以是样品、原型机或者首批生产的产品。

此外还需要提供完整的产品规格,包括尺寸、材料和特性。

2.过程流程图,列出了生产零部件的具体步骤和流程,以确保每个步骤都能满足客户的要求。

3.控制计划,用于记录和控制每个生产过程中的关键参数,以确保产品质量稳定。

4.标识和标签,包括零部件的标识和标签,以便在供应链中追踪和识别产品。

5.样品检验报告,列出了零部件样品的检验结果,以证明产品符合客户的要求。

6.生产能力和机器设备清单,用于证明生产商有足够的能力和设备来满足客户的需求。

以上就是PPAP提交资料的主要内容,通过提交这些文件,制造商可以证明他们的产品符合客户的要求,并且能够在生产过程中保证产品质量的稳定性。

这对于建立长期稳定的供应关系非常重要。

很多行业都需要遵循PPAP,尤其是汽车和航空航天等领域。

在这些行业中,质量和安全都是至关重要的,因此客户需要确保供应商的产品能够符合严格的标准和要求。

PPAP的提交资料和流程可以帮助供应商和客户建立起较为可靠的合作关系,同时也保证了生产零部件的质量和一致性。

提交PPAP资料的过程需要供应商和客户之间的密切合作。

供应商需要充分理解客户的要求,并严格执行PPAP的要求来保证所提交资料的完整性和可靠性。

客户需要审查和验证所提交的资料,以确保供应商的产品和生产过程符合他们的标准。

在提交PPAP资料时,零部件的样品需要进行全面的检验和测试,以确保其符合客户的要求。

这包括材料的物理和化学性质、尺寸和外观等方面的检验。

此外,还需要对生产过程进行全面的评估,以确定是否符合质量管理体系的要求,并且能够保证产品的一致性和稳定性。

控制计划是提交PPAP资料中的另一个重要部分,它记录了生产过程中需要监控和控制的关键参数。

这有助于供应商和客户了解生产过程中的风险和控制措施,确保在生产过程中发生问题时能够及时解决。

除此之外,标识和标签也是PPAP资料中的重要组成部分。

PPAP文件提交流程

编制:

《PPAP文件翻译 、提交流程》

会签:

审核: 0

持有处:

PPAP文件翻译、提交流程

XX/73.JS.01.02B 发布日期:2010年01月06日

技术部项目工程师 编 制 、 汇 总 PPAP 文 件(中文版)(含 书面和电子档)

技 术 部 对 PPAP 文 件 进行审核及批准(不 签字)

项目工程师将PPAP电子档 文件提交给市场部客户经 理翻译,翻译成中英文的 (可含有姓名拼音)。

市场部其他客户经 理校对,要求无漏 译之处,检查无误 后由负责的客户经 理转给市场部经理

市场部经理批准, 并由市场部客户经 理将中英文版的电 子版发给顾客和技 术部项目工程师。

项目工程师打印中 英文版文件1套

履行签字审批手续

项目工程师:①将中英文 版纸质文件(复印件)发给 市场部客户经理,市场部 客户经理发给顾客;②将 中英文版纸质文件(原件) 发给技术部文员存档;③ 将中英文版的电子档放入 电子档案中

PPAP文件

ISO/TS16949的要求

7.3.6.3 产品批准过程 Product approval process

组织应符合顾客认可的产品和制造过程的批准程序。 注:产品批准应当在制造过程验证之后进行。 该产品和制造过程批准程序也应适用于供方。 The organization shall conform to a product and process approval procedure recognized by the customer. NOTE Product approval should be subsequent to the verification of the manufacturing process. This product and manufacturing process approval procedure shall also be applied to suppliers. 本教程基本内容按AIAG手册PPAP第四版

•

第

22 页

四、PPAP要求

PPAP 要求10:材料/性能试验结果的记录

1.材料试验结果 当设计记录或控制计划中规定有化学、物理或金属的要求时,组织必须对 所有这些零件和产品材料进行试验。 材料试验结果必须说明以下内容: ---试验零件的设计变更等级 ---任何尚未纳入设计记录,但经过授权的工程变更文件 ---试验零件的材料规范编号、发布日期和变更等级 ---进行试验的日期 ---试验零件的数量 ---实际试验结果 ---材料供方的名称,当顾客要求时,注明顾客指定的供方/供货商代码 材料试验结果可记录在任一适当的表中,可参考下页. 对于有顾客开发的材料规范并有顾客批准的供方名单的产品,组织必须从 该名单上的供方处采购材料和/或服务.对所有这些零件或材料均需进 行试验. 不可笼统说明合格与否。 – 不仅是您所同意的试验,设计记录上的所有试验都必须进行。

PPAP提交文件清单

R R S * R 生产前

R R S * R 生产前

R R S * R 生产前 R R S * R 使用前 R S S * R 生产前 R S S * R 生产前 R R S * R 制定控制计划前

R S S * R 生产前

S S S * R 生产前

R R R * R 生产前

S S S * R 生产前 RS S*R RRS*R RRS*R

要看客户的要求

20 包装计划和标签

说明:

S 提交给客户,并在适当的厂所保留一份记录或文件项目的副本

R 在适当场所保存,并在客户有要求时应易于得到

* 在适当场所保存,并在客户有要求时提交

提交等级

123 4 5

何时完成

R S S * R 生产前

R S S * R S * R 完成设计前

化学成分分析报告,硬度分析报告,附原始报告 CPK分析报告 做功能及材料实验的供应商要提交经通用批准的实验 室的资格证书,一般为SGM认可的GP10证书。 主要是针对内饰件的皮纹等项目的要求 检具发生变更时,需要提交检具资料,包含:三坐标 测量报告、重复性再现性报告、检具操作指导书、检 具图纸等文件(一般在控制计划中包括) 包含零件号、零件名、图纸号等信息

PPAP 提交文件清单

序号

PPAP 文件种类

具体说明

1 产品工程批准的设计记录 2 产品工程批准的工程更改文件,如果有 3 顾客工程批准,如果被要求 4 设计FMEA

5 过程流程图

7 过程FMEA

8 控制计划 9 测量系统分析 10 全尺寸测量结果 11 材料、性能试验结果 12 初始过程研究

13 合格实验室文件

是否 主要客户 需要递 交

14 外观批准报告(AAR), 如果适用

PPAP文件包(16个文件)

DaimlerChry sler Ford General Motors P ar t S u b m is si o n W ar ra产品提交保证书采购订单号重量PurchaseOrderNo.检查辅具工程更改等级检查辅具代号日期:CheckingAidNumber Dated 供方制造厂信息提交信息ORGANIZ ATIO N MAN UFA CTU RING INFO RMA TION CUST OME R SUB MITT AL INFO RMA TION供应商名称和代码顾客名称Orga nization name & suppli er/ve ndor code Custo mer Name /Dive sion街道地址买方名称/买方代码Street Addre ss Buyer /Buye r Code城市地区邮政编码国家适用范围City RegionPostal codeCountryApplicationSafety and/or GovernmentRegulation Weight (kg)Checking AidEngineering ChangeLevel材料报告MATERIALSREPORTINGYes No顾客要求的相关信息是否都包含塑料件是否标注了相应的ISO 标注编码。

Are polym eric parts inentif ied with appro priate ISO marki ng codes ?提交原因REA SON FOR SUB MISSI ONInitial submi ssion 首次提交Change to Optional Constru ction or Material 改为其它选用的结构或材料Engin eerin g Chan ge(s)工程更改Supplier or Material Source Change 供方或材料来源更改Change in Part ProcessCorre ction of Discr epan cy 偏差矫正Parts produce d at Addition al Location 在其它地方生产零件Has customer -required Substances of Concern information been reported? Submitted by IMDS or other customer format:Tooling: Transfer, Replacement, Refurbishment, or additiona工装:转移、更换、修整或添加lYes No n/a Yes No n/aToolin g Inacti ve >than 1year 工装停止使用期超过一年Other -please specify 其它----请说明要求提交的等级(选择一项)REQ UEST ED SUB MISSI ON LEVE L (Che ck one)Level 2-Warrant with product samples and limited supporti ng data submitte d tocustome r. 等级2---向顾客提交保证书及产品样品以及有限的支持数Level 3-Warrant with product samples and complet esupporti ng data submitte d tocustome r. 等级3---向顾客提交保证书及产品样品以及全部的支持数Level 1 - Warrant only (and for designated appearance items, an Appearance Approval Report) submitted to customer.等级1---只向顾客提交保证书(若指定为外观项目,还应该提交外观件批准报告)Level 4-Warrant and other require ments asdefined bycustome r.等级4---保证书以及顾客规定的其它提交结果SUB MISSI ON RES ULTSstatistical process package 统计过程数据These results meet all design record require ments:这些结果满足所有设计要求:(If "NO"-Explana tion Require d)(如果选择“否”应解释)铸模/型腔/生产过程Mold /Cavit y /Produ ction Proce ss声明DECL ARAT ION 我在此声明,本次认证使用的样品是我们的代表性零件;已符合适用的The results for 结果为 dimensional measurements 尺寸测量material and functional tests材料和性能测试Level 5 - Warrant with product samples and complete supporting data reviewed at supplier's manufacturing location.等级5---保留在供方制造场所,供评审时使用得保证书及产品样品以及全部的支持数据appearance criteria 外观准则YES NOI affirm that the sampl es repre sente d by this warra nt are repre sentat ive of our parts, which were made by a procs s that meets all生产件批准程序第三版的要求。

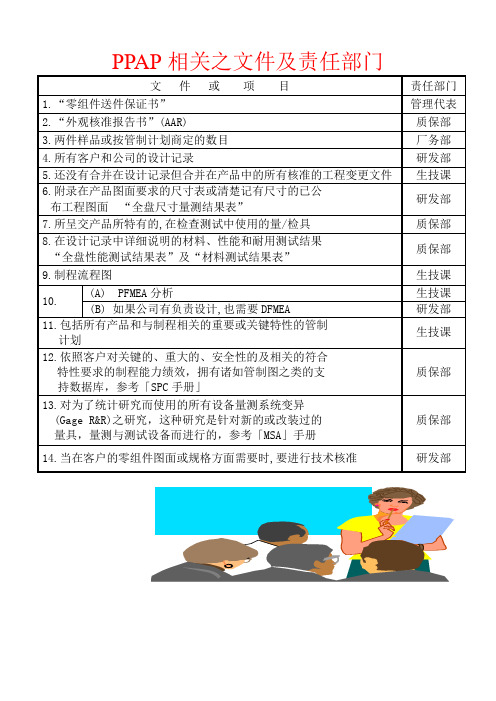

PPAP相关文件及责任部门

研发部

PPAP相关Байду номын сангаас文件及责任部门

文 件 或 项 目

责任部门

1.“零组件送件保证书”

管理代表

2.“外观核准报告书”(AAR)

质保部

3.两件样品或按管制计划商定的数目

厂务部

4.所有客户和公司的设计记录

研发部

5.还没有合并在设计记录但合并在产品中的所有核准的工程变更文件

生技课

6.附录在产品图面要求的尺寸表或清楚记有尺寸的已公

布工程图面 “全盘尺寸量测结果表”

研发部

7.所呈交产品所特有的,在检查测试中使用的量/检具

质保部

8.在设计记录中详细说明的材料、性能和耐用测试结果

“全盘性能测试结果表”及“材料测试结果表”

质保部

9.制程流程图

生技课

10.

(A) PFMEA分析

生技课

(B) 如果公司有负责设计,也需要DFMEA

研发部

11.包括所有产品和与制程相关的重要或关键特性的管制

计划

生技课

12.依照客户对关键的、重大的、安全性的及相关的符合

特性要求的制程能力绩效,拥有诸如管制图之类的支

持数据库,参考「SPC手册」

质保部

13.对为了统计研究而使用的所有设备量测系统变异

(Gage R&R)之研究,这种研究是针对新的或改装过的

量具,量测与测试设备而进行的,参考「MSA」手册

质保部

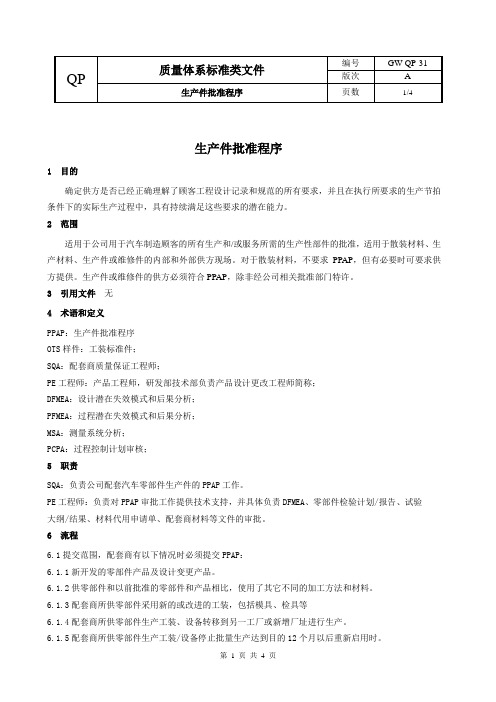

PPAP程序文件

生产件批准程序1 目的确定供方是否已经正确理解了顾客工程设计记录和规范的所有要求,并且在执行所要求的生产节拍条件下的实际生产过程中,具有持续满足这些要求的潜在能力。

2 范围适用于公司用于汽车制造顾客的所有生产和/或服务所需的生产性部件的批准,适用于散装材料、生产材料、生产件或维修件的内部和外部供方现场。

对于散装材料,不要求PPAP,但有必要时可要求供方提供。

生产件或维修件的供方必须符合PPAP,除非经公司相关批准部门特许。

3 引用文件无4 术语和定义PPAP:生产件批准程序OTS样件:工装标准件;SQA:配套商质量保证工程师;PE工程师:产品工程师,研发部技术部负责产品设计更改工程师简称;DFMEA:设计潜在失效模式和后果分析;PFMEA:过程潜在失效模式和后果分析;MSA:测量系统分析;PCPA:过程控制计划审核;5 职责SQA:负责公司配套汽车零部件生产件的PPAP工作。

PE工程师:负责对PPAP审批工作提供技术支持,并具体负责DFMEA、零部件检验计划/报告、试验大纲/结果、材料代用申请单、配套商材料等文件的审批。

6 流程6.1提交范围,配套商有以下情况时必须提交PPAP:6.1.1新开发的零部件产品及设计变更产品。

6.1.2供零部件和以前批准的零部件和产品相比,使用了其它不同的加工方法和材料。

6.1.3配套商所供零部件采用新的或改进的工装,包括模具、检具等6.1.4配套商所供零部件生产工装、设备转移到另一工厂或新增厂址进行生产。

6.1.5配套商所供零部件生产工装/设备停止批量生产达到目的12个月以后重新启用时。

6.1.6涉及由配套商制造和/或二级配套商制造产品部件的主要生产过程更改。

6.1.7二级配套商更改时。

6.2PPAP提交条件6.2.1 OTS标准件经PE确认并获得OTS批准6.2.2对零部件的工程更改获得PE同意。

6.2.3对外观有要求的零部件,获得外观批准。

6.2.4获得产品试验条件的确认6.2.5获得PPAP授权书6.2.6符合以下PPAP零部件的生产过程要求6.2.6.1PPAP的生产应严格按照过程控制计划进行,并作好相关记录。

PPAP文件要求

3. PPAP项目说明单

PPAP项目说明单用于说明提交的PPAP文件包中每一个提交项目的信 息状态,与PPAP检查清单的提交要求一一对应: 1.是否提交: 如外观批准文件,对于非外观零件,无需提交,供应商进行简 单的说明; 2.提交的文件清单或目录: 如图纸,有时会包含分零件图纸等(含供应商内部图纸),在 项目说明单上注明提交的图纸清单和状态,以便进行文件核 对和确认; 其他的还有:检具、过程能力、工程更改文件、 符合SGM要求的其他记录 3.提交的文件状态: 如:IMDS、试验清单、分供方清单、工装模具验收文件是否是 已经批准的状态。

最小能力要求characteristic特性ppaprequirementppap要求ongoingproduction量产kpcxp20xpk167xp20xpk15controlchartingrequired控制图pqcxp20xpk167xp20xpk15controlchartingrequired控制图standardproductcharacteristics标准产品特性xp133xpk100documentationrequiredonlydrcharacteristics仅dr特性需有过程能力数据支持xp133xpk100controlchartingrequiredonlydrcharacteristics仅dr特性需有控制图支持surfacefinishhardness加工表面粗糙度和或硬度xp10xpk10documentationrequiredonlydrcharacteristics仅dr特性需有过程能力数据支持xp10xpk10controlchartingrequiredonlydrcharacteristics仅dr特性需有控制图支持cpk报告对于kpc或pqc以外的供应商在项目开发时自行确定的重要特性cpcpk133ppap文件416测量系统分析

PPAP文件清单

PPAP文件清单1、供方生产件批准申请表2、材料试验结果3、性能试验结果4、尺寸检查结果5、零件提交保证书6、具有资格的实验室文件(实验室人员上岗资格证书代替)7、过程流程图8、过程FMEA9、工艺设备调查表10、工装模具一览表11、检验设备一览表12、测量系统分析结果13、初始过程研究结果14、生产控制计划15、包装认可报告PPAP文件一般是客户(主机厂)要求提交的资料,目的是考察供应商对客户在产品开发和生产以及供货的过程中是否是否能够达到要求,同时也是对供应商开发能力的一个审核,需要提交的资料包括:PPAP提交申请,wps-零件提交保证书,PFEAM-(生产)潜在失效模式分析,产品特性清单,工装检具清单,生产控制计划,PPAP提交清单,MSA测量系统分析,Cpk&Ppk-初始过程能力研究,分供应商材料清单等1.PSW2.IMDS(客户要求时)2.DFMEA3.PFMEA4.Control plan5.Process flow digram6.全尺寸报告7.CPK8.MSA分析9.对应图纸10.材料报告,性能报告,图纸上要求的特性报告等。

11.检测实验室的证书(客户要求)还有其他客户特殊要求的,包装指导书,产能分析表等其他。

你看PPAP手册上面有具体说明。

生产件批准程序(PPAP)规定了包括生产和散装材料在内的生产件批准的一般要求。

PPAP的目的是用来确定供应商是否已经正确理解了顾客工程设计记录和规范的所有要求,以及其生产过程是否具有潜在能力,在实际生产过程中按规定的生产节拍满足顾客要求的产品。

目录编辑本段PPAP必须适用于提供散装材料、生产材料、生产件或维修零件的内部和外部供应商现场。

对于散装材料,除非顾客要求,PPAP可不作要求。

编辑本段C.条文解释本文中出现“必须”(shall)一词表示强制执行的要求。

“应该”(should)一词表示强制执行的要求,但在执行方式上允许一些灵活性。

PPAP文件

Section Ⅰ1.1 总则在下列情况下, 供货商应获得客户产品核准部门的完全核准1.新产品或新部件(即, 一特殊的部件、材料, 或与先前未提供某一客户之颜色).2.对先前提供部件缺陷之改善.3.通过工程变更对设计记录、规格或材料进行修改之产品.4.在Section 1.3中要求的其它状况.注: 如对产品核准之需求有任何疑问, 请接触客户方负责产品核准之部门.1.2. PPAP制程要求1.2.1. 重要的量产过程对于量产中的零组件, PPAP之产品须取自有效的生产过程. 除非客户授权之代表特别规定, 这一生产过程须是从一个小时至8个小时的生产过程, 并且规定的最小数量为300件连续生产部件.这个过程须是利用量产条件下之工模具、治具、材料、作业人员在生产现场之生产过程. 每一生产制程之零组件如增列相同之装配线和/或工作单元、多模穴模具、工具、形态之每一个腔须进行测试, 并且是具有代表性之零组件.大宗原物料: 散装材料不作要求. 如果样品有要求时, 它须以一定方式抽取以确保其代表稳定之制程特性.注: 对于大宗物料, 现行产品之生产履历常可用于评估新的、相似产品之初始制程和作业. 如果没有相似大宗物料产品或技术的生产履历, 应针对可能之影响有一个遏止计划, 直止足够证据证明生产有足够的生产或作业能力.1.2.2 PPAP要求供货商须符合所有规定要求, 如设计记录、规格, 对于大宗物料要符合材料需求明细表. 任何超出规格的结果, 供货商将不得提供零组件、文件或记录. 并努力进行改善, 以使其符合客户所有设计记录要求. 如果还不能达到客户要求, 须与客户联络决定采取适当矫正措施.PPAP之检验与测试须由合格之实验室执行. 商业或独立之实验室须是相关部验证合格之实验室. 当使用商业实验时, 供货商须以实验室之表头或以其正常之报告格式提供测试结果. 测试实验室名称及测试日期以及测试中使用的标准须标明. 合格结果之空白陈述是不能接受的.不管对零组件执行哪一提交等级, 供货商须依下面所列项目对每一零组件、零组件家族完成适当的项目和记录. 此记录须含盖在PPAP档案中, 或相似的参考文件中并且能易读的. 一旦客户有PPAP要求时, 易于取得.除非客户有免除或不符合提交要求, 客户应获得客户产品核准部门的预先核可.注2: 在1.2.2中所列项目或记录不必要求每一供货商针对每一客户料号提供. 例如: 一些零组件没有外观要求, 没有颜色要求. 为了决定某一项目是否一定包括, 要考虑设计记录, 如产品标记、相关工程文件或规格, 并接触客户产品核准部门.1.2.2.1 设计记录供货商须有可售产品的所有设计记录, 包括零件设计记录或可售产品的详细记录. 如果设计记录如CAD/CAM数据, 产品图, 规格是电子数据时, 供货商须制作成实体数据(如图标, 几何尺寸的公差记录形式和蓝图), 以确认要量测的参数.注1: 对于可售产品, 部件或零件, 不论是否有设计责任, 应有唯一的设计记录. 设计记录可能以是参照其它零组件设计记录制作时的相关文件.注2: 对于大宗物料, 设计记录可包括原材料的规格、公式、制程步骤和参数及最终产品规格、允收标准. 如果没有尺寸规格, CAD/CAM这项要求则不适用.1.2.2.2 任何授权之工程变更文件供货商对于还没有纳入设计记录但是与产品零件工模具相配合的, 应有授权的设计变更.1.2.2.3 必要时, 须有工程核准数据当设计记录有规定时, 供货商应有证据说明已通过客户工程核准.注: 对于大宗物料, 在大宗物需求明细表中所列项目和或客核准材料清单条款中应满足此项要求.1.2.3.4 如供货商有设计责任时, 提供DFMEA如对零组件或材料有设计责任时, 供货商须依照并符合QS-9000第三版要求展开DFMEA. 对于大宗原物料, 当大宗原物料需求单有要求时, 在DFMEA前, 应制定其设计指标.1.2.2.5 制程流程图供货商须依其规定之格式制定一制程流程图, 适当地描述制程步骤及其结果, 并符合客户需求、要求和期望. 对于大宗原物料, 应制定一相当于制程流程图的制程流描述.1.2.2.6 PFMEA供货商须依照并符合QS-9000第三版要求展开PFMEA.注: 简单之设计或制程FMEA可应用于制造家族之相似之零组件或材料. 对于大宗原物料其严重度、发生率和探测度参照附录F, 提供了风险因素的差异.1.2.2.7 尺寸量测结果供货商须提供依设计记录和管制计划要求完成尺寸验证证据, 其结果要、符合规定的要求. 供货商须供货商须标明设计记录之日期、变更等级, 如果还没有纳入零组件制造的设计记录, 须有客户授权的工程变更.供货商须确保每一零组件依标准样品进行量测.供货商应记录变更等级、供货商名称及辅助文件中的产品料号(如辅助性布置表, 草图, 追溯性, 切面图, CMM检验项目结果, 几何尺寸/公差, 或与零组件相关其它辅助图面). 这些辅助材料之增列须依保存/提交表完成尺寸量测. 当必须使用视觉的比对仪时, 其须有追溯性.注1: 在设计记录和管制计划中所有的尺寸(除参考尺寸外), 特性和规格应以适当的格式列出并记录其结果. 在附录C中尺寸量测结果, 或在零组件图上明确指出的检查内容包括剖面图, 追溯, 或草图应适当地应用于此.注2: 尺寸量测结果一般不适用于大宗原物料.1.2.2.8 材料/运作测试结果记录供货商应对设计记录和管制计划中规定的项目记录其材料和或作业量测结果.1.2.2.8.1 材料测试结果当设计记录和管制计划规定时, 供货商应对所有材料和零组件的化学, 物理, 金相之要求进行测试.在设计记录和管制计划中要求的所有测试项目连同其测试数量和实际测试结果以适当的式予以记载. 并指明还没列入设计记录之授权的任何工程变更文件.材料测试报告(附件D)应明定:-被测件设计记录变更等级, 数目, 日期, 及测试所用之规格变更等级.-测试日期-当客户要求时材料分供方之名称, 客户核准分供方材料之供应代码.对于客户开发材料规格之产品, 客户核准之分供方名单, 供货商应从这些名单中采购物料和服务.1.2.2.8.2 作业测试结果当设计记录和管制计划中规定作业或功能要求时, 供货商应对所有零组件或产品材料进行测试.测试报告应明定:-被测件设计记录变更等级, 数目, 日期, 及测试所用之规格变更等级.-任何还没有汇入零组件设计记录之客户授权的工程变更.-测试日期注: 设计记录或相关规格要求测试项目之结果应列以可被理解的格式, 包括测试的数目. 附件E之作业测试结果格式即为此设计.1.2.2.9 初始制程研究1.2.2.9.1 总遇在提交前, 须对客户或供货商设定的所有特殊特性之初始制程能力或作业水平进行评估, 并认定为是可允收的.供货商须执行量测系统分析以了解量测变异是如何影响可行性量测的.注1: 这项要求的目的是判定生产制程是否有能力生产符合客户要求之产品. 初始制程能力研究集中在计量值和计数值. 尽管装配变异, 测试失败, 表面缺陷就是可数时间数据, 了解它也是很重要的, 但并不包含在初始研究中. 为了掌握由记数值鉴控的特性运作, 就要长时间收集更多的数据.注2: 评估制程能力或运作指数将由供货商和客户协商决定. 以下描述了Cpk和Ppk. 其它对某一制程或产品更适当的方法可由客户核可后代换.注4: 初始制程能力是短期的, 它不能预测时间效应和由于人, 材料, 方法, 设备, 量测系统和环境因素而造成的变异. 即是短期研究, 依管制图收集或分析数据也是很重要的.注5: 对于可使用X-bar和R chart研究的特性, 短期项目研究应从重要的生产过程之最终连续生产中选取最小25组100个数据. 经客户同意, 初始数据需求可由相似的或相同制程之长期产品结果代替. 某一制程可供选择的分析工具如个体和移动范围可能是恰当的, 并客户核可前也是允许的.1.2.2.9.2 品质参数初期制程能力研究应是能力或运作指数之总和, 如果适用时:注1: 初始制程能力研究结果是依据研究之目的, 数据的分布(如果是正态双边公差), 数据收集方法, 抽样, 数据数目, 统计管制之方法等. 假设使用以下所列原测人已经学习了SPC手册中能力部分, 并了解了从平均值至范围方面的基本概念. 以下所列项目之指导, 请联络客户产品核准部门. 参见SPC参考手册第二章第五部分: 制程衡量之推荐用法.Cpk –稳定制程能力指数. δ之预估基于分组的变异.Ppk –运作指数. δ之预估基于总的变异(使用标准偏差所有单个样品)短期研究. 初始制程能力研究之目的是了解制程之偏差, 并不仅仅是达到某一指定指数. 当获得了历史数据, 并且得到制作管制图足够的初始数据(至少100个样品), 当制程能力稳定时, Cpk就能计算出. 1.2.2.10 量测系统分析研究1.2.2.11 合格实验文件1.2.2.13 零组件提交担保书1.2.2.14 外观核报告1.2.2.15 大宗原物料要求明细表1.2.2.16 样件生产性零组件1.2.2.17 标准样品1.2.2.18 审查协助1.2.2.19 客户指定要求1.3 客户通知和提交要求1.3.1 客户通知任何设计和制程变更, 供货商须依下表指示通知客户负责产品核准之部门. 客户最终选定是否要求PPAP之提交.1.3.2 给客户之提交除非客户负责产品核准部门免除这项要求, 供货商须在第一批产品交货前提交PPAP:不管客户是否要求正式提交, 供货商必须对在PPAP中反映量产制程之所有适当项目进行审查、更新. 如果同免除, PPAP档案中应包含客户负责产品核准部门之同意免除之人的姓名和日期.1.3.3 不要求通知客户之情况在下表所列之情况下不要求通知客户和提交.供货商应负责跟踪这些变化和或进行改善, 并更新任何有影响的PPAP文件. 下列的例子是制造和质量系统之情况和或提升.注: 在客户产品之配合, 形态, 功能, 寿命和运作有影响的任何情况, 要求必须通知客户.1.5零组件提交承认状况1.5.1 总则客户须将提交承认结果通知供货商. 生产零组件核准后, 供货商须确保后续生产要持续达到客户要求.注: 被某一客户划定为自我验证的供货商, 提供展示其验证批准所需的书面文件应考虑给客户审查, 除非客户有其它认可.1.5.2 客户PPAP核准状况1.5.2.1 完全核准指零组件符合客户所有的规格和要求. 因此依照客户订单安排, 供货商被授权出货.1.5.2.2 临时核准允许以限定的时间或数量出货. 临时核准仅在以下情况下同意:-造成客户未核准的异常之根本原已清楚界定;]-制定一临时的核准计划, 并经客户同意. 要求重新提交获得完全核准.临时核准之材料没能按已同意的行动计划执行, 且其已经达到核可出货之日期和出货数量, 这种材料将被拒收.对于大宗物料, 供货商应使用大宗物料临时核准或相等的方式.1.5.2.3 拒收指提交, 抽取的生产批或相关的文件不符合客户要求. 在量产产品出货前应将修改之产品和文件提交核准.1.6记录的保存生产件核准记录, 不考虑提交的等级, 须保存零组件之有效期再加上一个日历年.供货商须确保可疑零组件PPAP档案内容之适当记录要保留, 或作为新PPAP档内容之参考.适当文件从档转为新档如: 对新核准之材料验证仅是旧材料尺寸进行了变更. 这应被认定为对新旧材料进行PPAP间隙分析(gap analysis).PPAP精化提炼:一起记住“385318”PPAP精化提炼,大家只需要记住一个电话号码即可,“385318”:3--- 3种情况必须提交;5--- 5种提交等级;3--- 3种提交状态;18--- 18份提交内容。

PPAP质量管理程序文件

定义生产件批准工作的要求及相关人员和部门的职责。

建立一种体系流程以引导所有的生产件批准过程中的活动。

该程序合用于公司所有新产品和更改产品。

( 1 )生产件是指在生产现场使用正式的工装、量具、过程、材料、操作者、环境和过程参数创造的零件。

( 2 ) PFMEA :过程失效模式及后果分析( 3 ) PPAP :生产件批准( 1 )技术部负责向顾客提交 PPAP 文件,并保存 PPAP 全部资料、标准样件、标识。

( 2 )各部门负责协助技术部准备相关文件资料。

( 3 )技术部负责与顾客就进度进行联络,并及时向公司内部传达顾客要求。

见流程图与注解技术部提交时机(注 1 )注 1项目组长成立 APQP 小组成立 APQP 小组APQP 小组名单项目组长提交文件准备(注 2 ) 注 2生产件创造生产件创造检验报告生产单位项目小组汇总所有需提交的文件,进行审核及批准汇总所有需提交的文 PPAP文件件,进行审核及批准项目组长确定提交等级并进行提交(注 3 ) 注 3客户产品批准(注 4 ) 注 4技术部原始样件及记录的保存(注 5 ) 注 5 记录清单注 1:浮现下列情况之一,产品需送交样件,得到客户认可后方可进行批量生产:(1) 新零件或者产品;(2) 对以前提交零件不符合的纠正;(3) 由于设计、材料、规范的变更而引起产品的变更;(4) 使用了不同于以前批准过的产品中使用过的生产方法;(5) 使用了新的或者改进的工装,包括附加的或者替代的工装;(6) 现存工装或者设备翻新或者重新布置后生产的产品;(7) 设备工装转移或者生产场地变化;(8) 供应商零件、材料来源或者服务(如热处理等)的变更;(9) 停产一年或者一年以上重新生产;(10) 因质量问题而暂缓发货的产品;(11) 试验/检验方法的变更及新技术新工艺的应用;注 2 :提交必备的文件:( 1 )零件提交保证书( PSW)( 2 )外观件批准报告,如为外观件,则需提交该报告;标准样品;-至少保存一件样件用于生产件提交保证。

PPAP文件包全套文件(内含33个文件)

提交矩阵表

提交等级

1

2

3

4

5

R

S

S

*

S

R

S

S

*

R

R

S

S

*

R

R

S

S

*

R

R

R

S

*

R

R

S

S

*

R

R

R

S

*

R

R

R

S

*

R

S

S

S

*

R

R

S

S

*

R

R

S

S

*

R

R

R

S

*

R

R

R

S

*

R

R

S

S

*

S

R

R

S

*

R

R

R

S

*

R

R

R

S

*

R

S

S

S

S

S

R

R

S

*

R

R

R

S

S

R

R

SS*RRRS

*

R

S

S

S

S

S

S

S

S

S

S

R

S

S

S

S

S

S

S

S

S

S

S

S

S

S

S

供应商 供应商 供应商 供应商

供应商

供应商

供应商

供应商

供应商 供应商 供应商 供应商

供应商

供应商

供应商

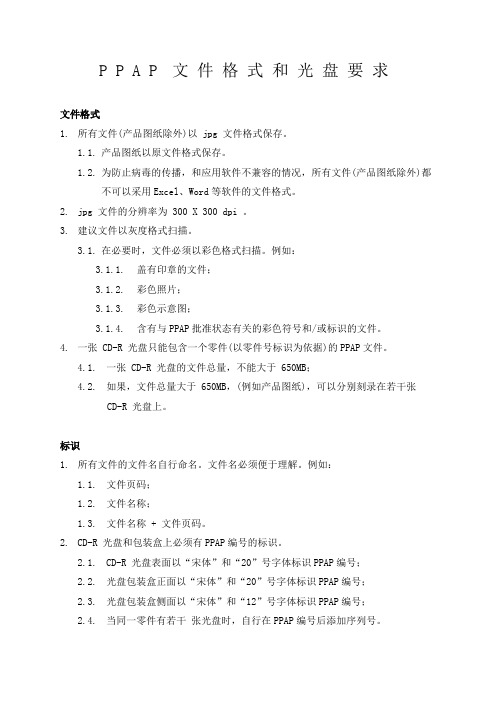

PPAP文件格式和光盘要求

P P A P文件格式和光盘要求文件格式1.所有文件(产品图纸除外)以 jpg 文件格式保存。

1.1.产品图纸以原文件格式保存。

1.2.为防止病毒的传播,和应用软件不兼容的情况,所有文件(产品图纸除外)都不可以采用Excel、Word等软件的文件格式。

2.jpg 文件的分辨率为 300 X 300 dpi 。

3.建议文件以灰度格式扫描。

3.1.在必要时,文件必须以彩色格式扫描。

例如:3.1.1.盖有印章的文件;3.1.2.彩色照片;3.1.3.彩色示意图;3.1.4.含有与PPAP批准状态有关的彩色符号和/或标识的文件。

4.一张 CD-R 光盘只能包含一个零件(以零件号标识为依据)的PPAP文件。

4.1.一张 CD-R 光盘的文件总量,不能大于 650MB;4.2.如果,文件总量大于 650MB,(例如产品图纸),可以分别刻录在若干张CD-R 光盘上。

标识1.所有文件的文件名自行命名。

文件名必须便于理解。

例如:1.1.文件页码;1.2.文件名称;1.3.文件名称 + 文件页码。

2.CD-R 光盘和包装盒上必须有PPAP编号的标识。

2.1. CD-R 光盘表面以“宋体”和“20”号字体标识PPAP编号;2.2.光盘包装盒正面以“宋体”和“20”号字体标识PPAP编号;2.3.光盘包装盒侧面以“宋体”和“12”号字体标识PPAP编号;2.4.当同一零件有若干张光盘时,自行在PPAP编号后添加序列号。

存储媒体1.所有的文件必须保存在 CD-R 光盘上。

1.1.不能使用 CD-RW 光盘;1.2.不能使用 DVD-R 光盘;1.3.不能使用 Zip、MO 类光磁盘;1.4.不能使用磁带。

2.必须选用质量可靠的 CD-R 光盘,以利于光盘的长期保存。

PPAP光盘递交附加要求1.光盘大小统一为5寸标准光盘。

内存700MB。

带塑料方形外壳。

2.在光盘非读面用油性笔注明厂家简称,零件号。

3.在光盘封面内侧用大小适宜的宋体注明供应商信息,零件信息。

PPAP文件清单

PPAP文件清单1、供方生产件批准申请表2、材料试验结果3、性能试验结果4、尺寸检查结果5、零件提交保证书6、具有资格的实验室文件(实验室人员上岗资格证书代替)7、过程流程图8、过程FMEA9、工艺设备调查表10、工装模具一览表11、检验设备一览表12、测量系统分析结果13、初始过程研究结果14、生产控制计划15、包装认可报告PPAP文件一般是客户(主机厂)要求提交的资料,目的是考察供应商对客户在产品开发和生产以及供货的过程中是否是否能够达到要求,同时也是对供应商开发能力的一个审核,需要提交的资料包括:PPAP提交申请,wps-零件提交保证书,PFEAM-(生产)潜在失效模式分析,产品特性清单,工装检具清单,生产控制计划,PPAP 提交清单,MSA测量系统分析,Cpk&Ppk-初始过程能力研究,分供应商材料清单等1.PSW2.IMDS(客户要求时)2.DFMEA3.PFMEA4.Control plan5.Process flow digram6.全尺寸报告7.CPK8.MSA分析9.对应图纸10.材料报告,性能报告,图纸上要求的特性报告等。

11.检测实验室的证书(客户要求)还有其他客户特殊要求的,包装指导书,产能分析表等其他。

你看PPAP手册上面有具体说明。

生产件批准程序(PPAP)规定了包括生产和散装材料在内的生产件批准的一般要求。

PPAP的目的是用来确定供应商是否已经正确理解了顾客工程设计记录和规范的所有要求,以及其生产过程是否具有潜在能力,在实际生产过程中按规定的生产节拍满足顾客要求的产品。

目录B( 适用范围C( 条文解释PPAP产品件批准程序编辑本段B( 适用范围PPAP必须适用于提供散装材料、生产材料、生产件或维修零件的内部和外部供应商现场。

对于散装材料,除非顾客要求,PPAP可不作要求。

编辑本段C( 条文解释本文中出现“必须”(shall)一词表示强制执行的要求。

“应该”(should)一词表示强制执行的要求,但在执行方式上允许一些灵活性。

PPAP文件模板

PPAP文件模板一、引言PPAP(Production Part Approval Process)是一种供应商向客户提供的产品生产部件批准过程。

本文档旨在提供一个标准的PPAP文件模板,以确保供应商能够按照客户的要求准备和提交PPAP文件。

二、文件概述本PPAP文件模板包含以下主要部份:1. 供应商信息:包括供应商名称、地址、联系人等信息。

2. 产品信息:包括产品名称、型号、规格等信息。

3. 生产过程能力:包括关键工序的能力分析、设备能力等信息。

4. 测量系统分析:包括测量设备的能力验证、测量方法的准确性等信息。

5. 样品检验报告:包括样品检验结果、检验方法等信息。

6. 变更管理:包括变更通知、变更影响评估等信息。

7. 客户批准:包括客户签字、日期等信息。

三、供应商信息供应商名称:ABC公司地址:XX省XX市XX区XX街道XX号联系人:张先生联系电话:XXX-XXXXXXX电子邮箱:abc@abc四、产品信息产品名称:XYZ零部件型号:12345规格:100mm x 50mm x 20mm材料:铝合金颜色:银色五、生产过程能力1. 关键工序能力分析:- 工序:注塑- 能力指标:Cpk值≥1.33- 设备:注塑机型号ABC123- 操作员培训记录:操作员已接受注塑机操作培训并持证上岗。

- 工序:喷涂- 能力指标:Cpk值≥1.33- 设备:喷涂设备型号DEF456- 操作员培训记录:操作员已接受喷涂设备操作培训并持证上岗。

2. 设备能力:- 注塑机ABC123- 最大注塑容量:1000g- 注塑压力范围:100-500T- 注塑温度范围:150-300℃- 喷涂设备DEF456- 喷涂宽度范围:50-200mm- 喷涂厚度范围:10-50μm六、测量系统分析1. 测量设备能力验证:- 设备1:三坐标测量机- 分辨率:0.001mm- 重复性:0.002mm- 准确性:0.003mm- 设备2:光学投影仪- 分辨率:0.01mm- 重复性:0.02mm- 准确性:0.03mm2. 测量方法准确性:- 测量方法:三坐标测量法- 测量特征:尺寸- 测量结果:符合要求- 测量方法:光学投影法- 测量特征:表面形貌- 测量结果:符合要求七、样品检验报告1. 样品编号:20220101-0012. 检验项目:尺寸测量- 样品数量:10个- 检验结果:符合要求- 检验方法:三坐标测量法- 检验设备:三坐标测量机3. 检验项目:表面质量- 样品数量:10个- 检验结果:符合要求- 检验方法:目测检查- 检验设备:肉眼八、变更管理1. 变更通知:供应商在生产过程中如有任何变更,应及时通知客户并提供变更详情。

PPAP文件定义

➢ 1、新的产品。一个新产品(初始的版本)或先期认可 的产品被赋予新的或修正的产品编号,都有必须提交 PPAP。

➢ 2、对以前出货的产品的偏差进行纠正。包括:产品性 能不符合客户要求,尺寸或大小不符;外发商问题; 产品的完全认可替代部分认可;测试(包括材料,性 能)

➢ 3、产品更改工程设计记录、技术规范,或更改生产物 料。

PPAP requirement

Prepared by PE

4.2.1 设计记录

Design Records 设计记录

应商拥有其销售的产品的所有设计记录,包括 其销售的部件或细节的设计记录。当设计记录 (比如CAD/CAM数学数据,零件图纸,spec )以电子形式存在,比如数学数据,供应商应 有一份硬拷贝(比如图像、图形尺寸公差( GD&T)表、图纸)以识别测量的位置。 本厂只是来料加工,并不参与设计,故没有设计记录。

Prepared by PE

四、PPAP程序要求

➢ 典型的生产运行 ➢ PPAP要求

Prepared by PE

4.1 典型的生产运行

用于PPAP的产品应从一个典型的生产运行中 获得,该运行应是从1个小时至8个小时生产数 量至少300个连续部件,除非被授权的客户品 质代表另外有规定。

应使用生产环境中的工具、设备、流程、物 料及人员,在生产场所中进行这一运行,对每 一个独特的生产流程的产品,都应测量并对有 代表性的部件进行测试。

Prepared by PE

4.2 PPAP要求

对于下面所说到的项目,不管提交等级是什么 ,供应商应有适当的记录。对于1---15、19(如 果有)项,应在PPAP FILE 里容易可得;对于 16、17、18项,客户在利用PPAP时容易可得。 对于下面所说到的所有项目,对于每一个供应 商来说,并不是所有都适用于每一个客户产品 ,例如,有一些产品并没有外观要求。

完整版)全套PPAP模板及使用说明

完整版)全套PPAP模板及使用说明PPAP文件提交要求如下:1、需提交PPAP检查清单,详细列明所提供文件的明细。

可使用PPAP检查清单.xls。

2、需提交零件提交保证书。

若涉及到安全和法律法规,需在“安全和XXX规定”项选是,否则选否。

授权人必须亲笔签字。

提交等级默认为3级。

3、需提交全尺寸检验标识。

即,在零部件图纸上对需测尺寸项目一一标记,并与“全尺寸检验报告”项目一一对应。

可使用尺寸报告.xls。

4、如果在设计记录上某一要求提交的零件或零件系列有外观要求,则必须完成该产品/零件一份单独的外观批准报告。

如有表面处理、颜色要求等。

可使用外观批准报告.xls。

5、需提交全尺寸检验报告。

可使用OTS阶段全尺寸检验模板.xls。

6、需提交生产件批准材料试验报告。

可使用材料试验报告.xls。

7、需提交生产件批准性能试验报告。

可使用性能试验报告.xls。

8、需提交产品和过程特殊特性清单。

供方特性必须包含但不限于顾客要求的产品特性,在备注栏标识出关键与重要特性。

关键特性对产品安全性、法律法规有影响,标识为“▽”;重要特性对产品性能有影响,标识为“◇”。

可使用产品和过程特殊特性清单.xls。

9、需提交过程流程图。

流程图中需明确“关重特性标识”和“产品、过程关重特性”对应的工序必为“关重工序”。

需采用贵方格式。

可使用修改后的过程流程图.doc。

10、需提交FMEAS(包括DFMEA、PFMEA)。

所分析的“项目/功能”必须包含“产品、过程特殊特性”中所有内容。

请将关键▽与重要特性◇在级别栏标注出来。

要求:①作为关重特性,其失效模式对应的严重度(S值)必然较高;②RPN (风险优先系数)≧120的失效原因应必须解决;③60≦RPN<120应尽可能解决,不能解决的必须加严控制;④RPN<60可以不加控制;⑤严重度为9、10的失效模式,须特别予以重点关注,并确认现行的控制措施是充分有效的;⑥改善措施完成后,FMEAS小组应再次分析该潜在失效的S、O、D值并重新计算RPN值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、引言

PPAP的目的 用来确定组织是否已经正确理解了顾客工程设计记录和 规范的所有要求,以及该制造过程是否有潜力在实际生产运 行中,依报价时的生产节拍,持续生产满足顾客要求的产品。

PPAP的适用性 适用于提供生产件、服务件、生产材料或散装材料的组 织的内部和外部现场。

第7页

三、PPAP 要求提交的情况

顾客通知:

第8页

四、PPAP要求

1、有效的生产(significant production run):

对于生产件,用于PPAP的产品,必须取自有效的生产(significant production run).该生产过程必须是1~8小时的量产,且规定的生产数量至 少为300件连续生产的零件,除非有经授权的顾客代表的另行规定.

第3页

二、PPAP过程流程图示例

顾客customer

顾客采购订单/顾客特殊要求 customer purchase

order/customer-specific requirements

顾客零件设计要求customer part design requirements

组织organization

项目负责人 和小组 project owner & team

submitted PSW

顾客过程设计要求customer process design requirements

收集信息 gather

information

完成PSW completion

of PSW

确认的过程(PSO/按节拍生产) validated process (PSO/run at

rate)

完成PPAP 要求的项目 completion

of PPAP requirements

提交(或重提交 )PSW submission (or resubmission) of

PPAP warrant

顾客customer

批准的PSW记录 record of approved PSW

接受并批准提交的PSW receipt and approval of

生产件批准程序 Production Part Approval Process

(PPAP)

ISO/TS16949的要求

7.3.6.3 产品批准过程 Product approval process

组织应符合顾客认可的产品和制造过程的批准程序。 注:产品批准应当在制造过程验证之后进行。 该产品和制造过程批准程序也应适用于供方。 The organization shall conform to a product and process approval procedure recognized by the customer. NOTE Product approval should be subsequent to the verification of the manufacturing process. This product and manufacturing process approval procedure shall also be applied to suppliers.

注:对于散装材料,通常可用现有产品的生产记录,来估计初期过程能 力或新的和类似产品的性能,如果在生产记录中不存在类似散装材料的产 品或技术,则在证实其过程能力或性能足够达到量产之前,可实施遏制计 划,除非顾客另有规定.

第9页

四、PPAP要求

2、PPAP的要求

组织必须满足以下18项要求,还必须满足顾客规定的其它PPAP要求. 生产件必须符合所有顾客工程设计记录和工程规范要求(包括安全和法

产品改变

4.符合顾Байду номын сангаас通知和提交要求的任一情况

第5页

三、PPAP 要求提交的情况

向顾客提交

第6页

三、PPAP 要求提交的情况

顾客通知:

任何经计划的设计、 过程和现场变更,组织都 必须通知经授权的顾客 代表,如表。

注:组织有责任通知经 授权的顾客代表所有有 关零件设计和/或制造过 程设计的变更。

经授权的顾客代表接 到通知并批准所建议的 更改时,以及变更实施后, 都要求提交PPAP,除非另 行规定。

该有效的生产(significant production run),必须在生产现场使用与量产 环境同样的工装,量具,过程,材料和操作人员,来自每个生产过程的零件, 如:可重复的装配线和/或工作站,一模多穴的模具,成型模,工具或模型的 每一个位置,都必须进行测量,并对代表性零件进行试验.

对于散装材料:”零件(PARTS)”没有具体的数量要求,提交的样件必须 出自”稳定(STEADY-STATE)”的操作过程.

)

顾客引起的零件,规范等的变更 Customer initiated changes to part, specifications.etc.

注:notes: 1.所示全部活动不是每次都出现 activities shown will not always be present 2.记录可以以各种载体形式,保存在不同的地点 records shown may be in various media and in various storage locations

顾客的规范customer specifications

顾客物流要求customer logistics requirements

PPAP手册 表4.1的要求 PPAP Table

4.1 records

批准PSW approved

PSW

供方引起的变更 supplier initiated

changes

规要求) 散装材料的要求见「散装材料要求检验表」 任何零件未达到规范要求,组织必须书面记录解决问题的方案,并联系

第4页

三、PPAP 要求提交的情况

在下列情况下,组织必须在第一批生产件发运之前 进行完全的PPAP批准,除非负责产品批准的授权的顾 客代表免除此要求:

1. 一种新的零件或产品--一种以前从未供应过的 零件,材料或颜色

2. 对以前提交的不合格产品进行过纠正 3. 由于设计记录、规范或材料的工程变更引起了