印刷首件检验记录

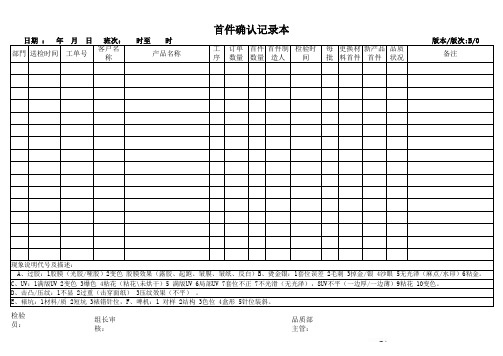

首件确认记录表

检验

员: 组长审

核: 品质部主管:

更换材料首件新产品首件品质状况

备注E、裱坑:1材料/质 2短坑 3裱错针位,F、啤机:1 对样 2结构 3色位 4盒形 5针位装斜。

部門送检时间工单号客户名称产品名称工序订单数量首件确认记录本

日期 : 年 月 日 班次: 时至 时 版本/版次:B/0

现象说明代号及描述:

A、过胶:1胶膜(光胶/哑胶)2变色 胶膜效果(露胶、起跑、皱膜、皱纸、反白)

B、烫金银:1套位误差 2毛刺 3掉金/银 4沙眼 5无光泽(麻点/水印)6粘金。

C、UV:1满版UV 2变色 3爆色 4粘花(粘花\未烘干)5 满版UV 6局部UV 7套位不正 7不光滑(无光泽),8UV不平(一边厚/一边薄)9粘花 10变色。

D、击凸/压纹:1不显 2过重(击穿面纸) 3压纹效果(不平) 。

首件数量首件制造人检验时间每批

深圳市敏俊捷印刷有限公司。

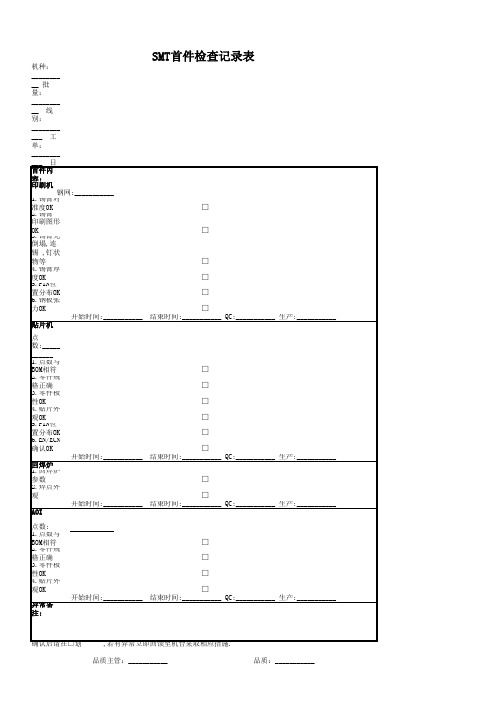

SMT首件检查记录表

量:

________

__ 线

别:

________

___ 工

单:

________

___ 日 首件内

容: 印刷机

钢网:___________ 1.锡膏对

准度0K 2.锡膏

印刷图形

O3K.锡膏无

倒塌,连

锡 ,钉状

物等 4.锡膏厚

度OK 5.PIN位

置分布OK 6.钢板张

力OK

贴片机

开始时间:___________

SMT首件检查记录表

□ □ □ □ □ □

结束时间:___________ QC:___________ 生产:___________

点 数:_____ ______ 1.点数与 BOM相符 2.零件规 格正确 3.零件极 性OK 4.贴片外 观OK 5.PIN位 置分布OK 6.EN/ECN 确认OK

回焊炉 1.回焊炉 参数 2.焊点外 观

AOI

□ □ □ □ □ □

开始时间:___________ 结束时间:___________ QC:___________ 生产:___________

□ □

开始时间:___________ 结束时间:___________ QC:___________ 生产:___________

点数: 1.点数与 BOM相符 2.零件规 格正确 3.零件极 性OK 4.贴片外 观OK

异常备 注:

□

□

□

□

开始时间:___________ 结束时间:___________ QC:___________ 生产:___________

确认后请在□划''ˇ'',若有异常立即回馈至机台采取相应措施. 品质主管:___________

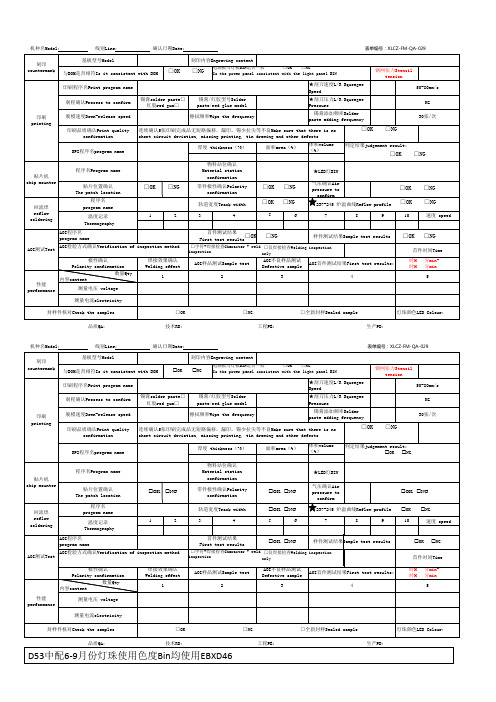

SMT首末件检验记录表

印刷程序名Print program name

★刮刀速度L/R Squeegee Speed

50-80mm/s

制程确认Process to confirm

锡膏solder paste□ 红胶red gum□

锡膏/红胶型号Solder paste/red glue model

★刮刀压力L/R Squeegee Pressure

5

封样件核对Check the samples

□OK

□NG

□全新封样Sealed sample

灯珠颜色LED Colour:

品质QA:

技术RD:

工程PE:

生产PD:

机种名Model:

线别Line:

确认日期Date:

表单编号:XLCZ-FM-QA-029

刻印 countermark

印刷 printing

基板型号Model

刻印内容Engraving content

与BOM是否相符Is it consistent with BOM

OK

NG

电源板与灯板BIN是否一致

□OK □NG

Is the power panel consistent with the light panel BIN

钢网张力Stencil tension

□字符+焊接检查Character + weld □仅焊接检查Welding inspection

inspection

only

AOI样品测试Sample test

AOI不良样品测试 Defective sample

AOI首件测试结果First test results:

2

3

4

印刷首样确认表

产品名称

工单号/PO#

生产机台

班次/机长

日期

检测项目及判定结果

序号

检验项目

合格标准

检测工具、方法

判定

1

产品规格

与工单、彩稿要求一致。

目测、核对单。

2

工艺参数设定

压力、温度、风量、粘度等与工艺单要求一致。

核对工艺卡

3

版辊号码及色序

与工单或彩稿要求一致。

目测、核对单。

4

有无共用版

和工单要求一致。

目测、核对单。

5

工单与版辊一致

和工单要求一致。

目测、核对单。

6

图案、文字、色相

图案、文字与标准签样/图稿一致,内容清晰、无脏污、无明显条杠、脏版、脏点。

目测、核对样本卡/图稿

7

图案附着力合格

检查有没有大面积掉墨现象,不能超过10%。

胶布、用透明胶袋黏贴住油墨层,用90℃方向慢慢撕开

8

条码数及级别

能识别,级别符合标样。

条码仪

9

光标

无断线、漏印现象。

目测、核对标样

10

套印

主要部位≤0.2,次要部位≤0.35

放大镜/核对标样

综合判断:□合格□改进确认人/时间:

改进原因:

改进措施:

备注:

1、确认人是质检员或班长以上人员。

2、此表在转工单时使用,最终由质检部保存在档案库。

3、在检查结果栏中,如果是”OK”请打”√”号,如果是”不合格”请打”×”号。

4、首检不合格时需将不合格项目在备注栏内注明并通知机台调整,调整后再重新进行首件检验确认;

5、首检未检验合格前生产的调机产品必须做好标识、隔离复查,不可混到成品中;

产品首件检验记录

产品首件检验记录

一、产品信息

产品名称:xxxx

产品型号:xxxx

生产批次:xxxx

生产日期:xxxx

产品件号:xxxx

二、检验依据

1.产品设计文件

2.技术要求和规范书

3.检验操作规程

三、检验环境

1. 温度:xxxx

2. 湿度:xxxx

3. 检验设备:xxxx

四、检验内容和要求

1.外观检验

(1)检查产品表面是否有划痕、凹陷等缺陷

(2)检查产品的颜色、标志、标识是否清晰、准确

(3)检查产品的尺寸、形状是否符合要求

(4)检查产品的组装是否完整、牢固

2.功能检验

(1)根据产品设计文件和技术要求,测试产品的功能是否正常(2)测试产品的性能参数是否符合规定范围

3.安全性检验

(1)测试产品的安全性能,如电气安全、机械安全等

(2)检查产品的防护措施是否齐全、有效

五、检验结果

1.外观检验结果:

(1)外观缺陷:无

(2)标志、标识清晰度:达标

(3)尺寸、形状符合要求:达标

(4)组装完整性:达标

2.功能检验结果:

(1)功能正常:达标

(2)性能参数符合要求:达标

3.安全性检验结果:

(1)安全性能:符合要求

(2)防护措施:齐全、有效

六、检验结论

经过首件检验,本批产品符合设计要求和技术规范,外观完好,功能正常,并且安全性能达标。

可以进入下一步的生产。

七、检验员

xxxx

八、备注

1. 检验时间:xxxx

2. 检验设备校准情况:xxxx。

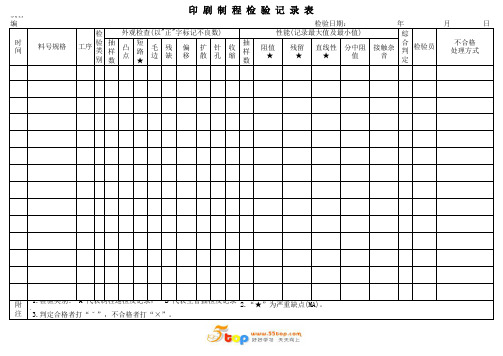

印刷制程检验记录表

附 注

1.检验类别: "A"代表制程巡检及记录, "B"代表主管抽检及记ห้องสมุดไป่ตู้。 2.“★”为严重缺点(MA)。 3.判定合格者打“ˇ”,不合格者打“×”。

料号规格工序检验员分中阻值接触杂音外观检查以正字标记不良数性能记录最大值及最小值判定不合格处理方式1

印 刷 制 程 检 验 记 录 表

机台编号: 时 间 料号规格 外观检查(以"正"字标记不良数) 检 验 抽 短 工序 凸 毛 残 偏 扩 针 收 类 样 路 点 边 缺 移 散 孔 缩 别 数 ★ 抽 样 数 阻值 ★ 检验日期: 性能(记录最大值及最小值) 残留 ★ 直线性 ★ 分中阻 值 年 綜 合 检验员 接触杂 判 音 定 月 不合格 处理方式 日

首件检验记录

检 验

耐测试

高压3670V交流电压,漏电流0.5mA口变压器、口灯串不发生闪烁、 击穿现象。

拉力测试

单根线在30N / 可接受)

插头线/尾部在60N的拉力下不能有位移现象.(≤2mm

HS检测

不可超过RoHS指令HS限值

质检单号 检验日期

检验结果

结论:

合格: (

) 不合格: (

)

检验员:

审核 :

车间经理:

首件检验记录

组别

订单号

货号

名称

规格

检验标准 : 参照《成品检验标准》来执行

检验 分类

质量要求

彩盒

印刷良好,无破损、表面无斑点, 文字说明、尺寸 、标志 、参数 、条码 、额定功率与订单及标签相符.

外

观 标 签 文字需清晰 , 标志、参数与彩盒及订单相符.

检

验 配 件 灯串上的配件需与订单要求一致.

尺 寸 灯串上的灯距﹑总长度﹑插头线尺寸要符合订单要求.

总功率

灯 串

灯 泡 灯泡的顶部不得有锐利尖角, 彩泡按订单要求排列正确.

不得出现死泡、暗泡、黑泡、亮泡等. 灯串

不得出现死组、闪组、或多头、少头等.

母 泡 初闪时间为≤3分钟,闪烁基本一致.

性

能

规格、性能、颜色应与灯串上的性能配用一致.

检

备泡

验

数量与订单上要求一致.

冲击 不可更换的灯泡,在0.2Nm弹簧锤冲击下,灯泡功能正常。

此表一式 二联:第一

联QA部,

力

度

可更换的灯泡在穿入软芯后,在3N拉力时应保持在原来的位置上,插 管及插芯的插入及拔出力量需在3N~10N之间应≤2mm位移现象。

首件检验记录

NO.: SS-4-ZJ-05

产品名称

首件 信息 □开机首检

□生产参数变更

产品图号

□修模首件 □转产首件 □材料变更 □其他:

项目

检验标准

1

2

工序

生产日期

□工程图纸 □标准样件 □制 检验依据 程检验标准 □产品标准 □其

它

检验时间

时 分

实测值

3

4

5

判定

备注

检查 记录 尺寸

外观 □少孔 □开裂 □变形 □起皱、叠料 □孔毛刺 □边毛刺 □划伤 □压痕 □拉痕 □缺料 □尺寸 □焊渣

首件检验记录表

部门名称:

质检科

NO.: SS-4-ZJ-05

产品名称

首件 信息 □开机首检

□生产参数变更

产品图号

□修模首件 □转产首件 □材料变更 □其他:

项目

检验标准

1

2

工序

生产日期ห้องสมุดไป่ตู้

□工程图纸 □标准样件 □制 检验依据 程检验标准 □产品标准 □其

它

检验时间

时 分

实测值

3

4

5

判定

备注

检查 记录 尺寸

4、检查结果:合格项目打“√”,不合格项目打“×”,无此检查项目打“0”。

最终判定结果

□合格 □不合格

是否同意量产: □是 □否

检验员签名:

注意事 1、所有项目均需连续检查最少5件。 项 2、根据质量统计的不良项目进行持续跟进。

1、产品新开机生产时,由最终工序准备好5个样件置于待检区,并通知IPQC检验员,检查判定合格后生产。

填写 2、检验员判定合格后从样品中随机挑选1个样件,进行首件标识。并连同巡检记录表一起置于产线最终检查工位。 说明 3、适用范围:产品新开机、开线、修模、变更工艺/参数、变更材料等均需要进行首件检查。

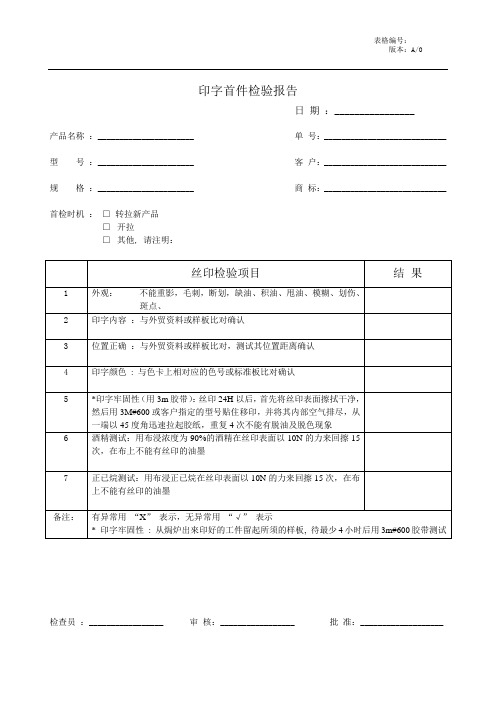

印字首检检验单

正已烷测试:用布浸正已烷在丝印表面以10N的力来回擦15次,在布上不能有丝印的油墨

备注:

有异常用“X”表示,无异常ቤተ መጻሕፍቲ ባይዱ“√”表示

*印字牢固性:从焗炉出來印好的工件留起所须的样板,待最少4小时后用3m#600胶带测试

检查员:_________________审 核:_________________批 准:___________________

首检时机 :□ 转拉新产品

□开拉

□其他,请注明:______________________________________________________________

丝印检验项目

结 果

1

外观: 不能重影,毛刺,断划,缺油、积油、甩油、模糊、划伤、 斑点、

2

印字内容 :与外贸资料或样板比对确认

3

位置正确:与外贸资料或样板比对,测试其位置距离确认

4

印字颜色:与色卡上相对应的色号或标准板比对确认

5

*印字牢固性(用3m胶带):丝印24H以后,首先将丝印表面擦拭干净,然后用3M#600或客户指定的型号贴住移印,并将其内部空气排尽,从一端以45度角迅速拉起胶纸,重复4次不能有脱油及脱色现象

6

酒精测试:用布浸浓度为90%的酒精在丝印表面以10N的力来回擦15次,在布上不能有丝印的油墨

印字首件检验报告

日期:________________

产品名称:______________________单 号:____________________________

型 号 :______________________客 户:____________________________

规 格 :______________________商 标:____________________________

印刷制程巡回检验记录表

B.过油/磨光: C.喷码 D.覆膜 E.裱纸: F.烫金/击凸:

1.表面处理错误 2.材料用错 3.印品未干 4.光度不达标 5.UV脱落/过油脱落 6.膜附着力不够 7.不耐磨 8.均匀性不够 9.光油变色 10.过油粘花 11.刮擦花 12.覆膜 13.打皱 14.过油不匀 15.其它 1.喷码重影或模糊 2.喷码白线 3.码段错误或码段喷重 4.喷码等级不达标 5.喷码位置不对 6.喷码字体大小、粗细不对 7.其它外观不良 1.覆膜种类错误 2.覆覆位置错误,未超出出血位 3.覆膜杂质 4.覆膜牢度 5.覆膜方向放反 6.覆膜发白 7.覆膜打皱 、起泡 8、覆膜划伤、印痕 9.其它 1.坑纸尺寸不符 2.坑纹方向错误 3.坑纸材质不符 4.裱纸粘花/溢胶/污渍 5.折痕 6.刮擦花 7.对裱针位不一致 8.裱反 9.短坑 10.脱坑/假粘 11.胶水痕 12.爆坑 13.其它 1.烫金/击凸走位 2.掉金/掉银 3.断线 4.砂眼 5.偏位 6.漏底纸 7.漏烫金/银 8.击凸过深/过浅 9.糊版 10.色差 11.其它

年月日

客户

工单号

产品名称

巡检 时间

生产 工序

xxxx 有 限 公 司

制程巡回检验记录表

表单编号:RD/xxxx PG• 01-202305-01

机台

首检 抽检 抽检 结果 数量 结果

抽检记录描述

处置方法

责任人签名

注:处置方法:(1)让步放行 (2)挑选或返工处理 (3)纠正改善 (4)标志隔离 (5)报废

品质缺陷细则:

A.印刷:

1.材质错误 2.纸张尺寸有误 3.纸纹方向错误 4.图案/文字位置有偏差 5.文字/图案/内容有误 6.色差 7.偏位(套印不正)/套印漏白 8.版面上脏 9.白点/墨屎/异色点 10.掉版/掉网 11.异色点/脏点/ 粘花 12.刮/擦花/蹭脏 13.水干 14.水大 15.鬼影/墨杠 16.喷粉小/过底 17.喷粉大 18.凹胶布/掉网点 19.字体残缺 20.拉规跑位 21.白页 22.条码告等级达标 23.滴水/油 24.糊版 25.末出血/出血 不够位 26.光油串色 27.咬口不一/下纸不齐 28.透印/透影 29.重影/双勾 30.版位不正 31.拼版方式错误或拼版位置错位 32.跳色 33.其它

印刷厂首检制度文件范本

印刷厂首检制度文件范本一、目的为确保产品质量,提高生产效率,防止不合格品流入下道工序,减少损失,特制定本首检制度。

本制度规定了印刷厂在生产过程中进行首检的要求、程序和责任分工。

二、适用范围本制度适用于印刷厂的所有生产工序,包括但不限于印刷、烫金、覆膜、装订等。

三、首检定义首检是指在生产过程中,对每一批(或一定数量)产品进行的第一件(批)产品的检查。

首检的目的是确保产品符合图纸、工艺文件和质量要求,防止不合格品流入下道工序。

四、首检要求1. 生产前的准备:生产前应确保生产设备、工具、材料等符合要求,操作人员经过培训且熟悉生产工艺。

2. 首件检验:生产出的第一件产品应进行全面的检查,包括外观、尺寸、印刷质量、烫金效果、覆膜质量等。

3. 首检记录:首检记录应详细记录首件的检验结果,包括检查项目、检查人员、检查时间等。

4. 首检不合格处理:首检不合格的产品应立即隔离,不得流入下道工序。

分析原因,采取纠正措施,重新首检。

5. 生产过程中变化:生产过程中,如发生设备、材料、工艺方法等变更,应重新进行首检。

五、首检程序1. 生产前准备:生产前由班组长组织,对生产设备、工具、材料等进行检查,确保符合要求。

2. 首件检验:由操作人员完成首件生产后,自行进行自检。

自检合格后,将首件送至检验员处。

3. 检验员首检:检验员对首件进行全面检查,确保产品符合质量要求。

如检验不合格,将不合格品隔离,并通知班组长及操作人员分析原因,采取纠正措施。

4. 生产过程监控:生产过程中,班组长、检验员应随时监控生产质量,发现异常立即采取措施。

六、责任分工1. 班组长:负责组织生产前的设备、工具、材料检查;督促操作人员进行自检;负责生产过程的监控。

2. 操作人员:负责按照工艺要求进行生产,完成首件自检;发现异常立即报告班组长。

3. 检验员:负责对首件进行全面检查,确保产品符合质量要求;对生产过程中的产品质量进行监控。

4. 质量管理部门:负责对首检记录进行管理,对不合格品进行处理;定期对生产过程进行稽查。

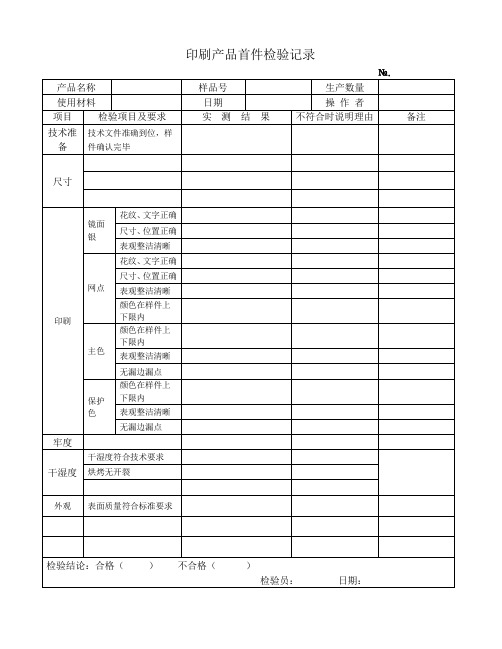

印刷产品首件检验记录

№.

产品名称

样品号

生产数量

使用材料

日期

操作者

项目

检验项目及要求

实测结果

不符合时说明理由

备注

技术准备

技术文件准确到位,样件确认完毕

尺寸

印刷

镜面银

花纹、文字正确

尺寸、位置正确

表观整洁清晰

网点

花纹、文字正确

尺寸、位置正确

表观整洁清晰

颜色在样件上下限内

主色

颜色在样件上下限内

表观整洁清晰

无漏边漏点

保护色

颜色在样件上下限内

表观整洁清晰

无漏边漏点

牢度

干湿度

干湿度符合技术要求

烘烤无开裂

外观

表面质量符合标准要求

检验结论:合格()不合格()

检员:日期:

首件检验记录

客戶

生 生产数量 产 填 □新件 □更换材料 写

备注:

产品料号 材料规格 □模具修改 □换首件

生产工程

材料生产批次

□末件 □其它:

日期: 机台号 送检时间

申請人:

材质: 外觀:(确认颜色/确认 是否有压伤,毛边,变形,刮花,模印,并注明是否在允收限度内)

结构:(参考工程样品核对结构)

组装:

尺寸及可靠性测试记录:

序号 尺寸

公差 量具 1

2

检验记录

3

45ຫໍສະໝຸດ 6 判定 备注12

3

4

5

6

品7 保8 填9 写 10

11

12

13

14

15

16

17

18

19

20

判定:

□合格量产

□不合格

核准:

审核:

检验员:

备注:

1.首件确认条件:a.更换料号时;b.更换不同批次材料时; c.产品超过8小时未生产时 ;d、因生产设备或其它不良导致

备 注

的调模、修模、修机完成后。 2.测量仪器代码:卡尺<N>,投影机<PJ>,二次元<2D>,高度计<D>,针规<P>厚薄规<TH>, 殊检具<S>,拉力计<T>

分厘卡<M>,环规<R>目视<E>,特

3.QC组长审核OK后,将红联挂于机台上,通知正常生产; 白联上交部门文员存档。