低浓度VOCs吸附浓缩材料-活性炭和分子筛

VOCs废气排放治理技术——沸石(分子筛)转轮吸附浓缩+热力燃烧法

软 包 装 的VOCS来 自 印 刷 和 复 合 过 程 对 油 墨 、 胶 水 体 内 , 分 子 像 搭 架 子 似 地 连 在 一 起 , 中 间 形 成 很 多 的 空

的 烘 干 环 节 , 主 要 成 分 为 乙 醇 、 异 丙 醇 、 丙 醇 、 醋 酸 乙 腔 。

酯 、 醋 酸 丁 酯 、 乙 酸 丁 酯 等 。 目 前 大 部 分 企 业 没 有 经 过

它们 的 共 同特 点 就 是 具 有架 状 结 构 ,就 是 说 在 它 们 的 晶 浓 度 的 废 气 浓 缩 为 /J、风 量 、 高 浓 度 , 再 以 直 接 燃 烧 的 方

24 0 t 6 / O RE FR ON  ̄

\ 壅望垦塑 三二== : 莹

式 ,将 有机 组 分 转 化 为 无害 的CO,和 H,0,以 达到 去 除

……A

AGl…

沿 ห้องสมุดไป่ตู้

F E I{O N T

’● _●,, 、

VOCs废 气排放治理技术 沸 石 (分子筛 )转轮 吸附浓缩+热 力燃烧法

Exhaust Em ission of VOCs Treatm ent Technology — — Ze0¨te(M olecular Sieve)Cylinder Adsorption Concentration +Therm al Com bustion

能 有 针对 性地 治 理软 包 装 行业VOCs,做 到达 标 排放 。 排 放 至 大 气 中 ,而 另 一 部 分 气 体 则 加 热 后 进 入 再 生 区 ,

一 、 沸 石 的 结 构 及 特 性

此 区 主 要 功 能 是 将 沸 石 经 由 高 温 再 生 空 气 脱 附 再 生 。 经

吸附法处理vocs的工艺流程

吸附法处理vocs的工艺流程好的呀,那咱们就开始聊聊吸附法处理VOCs的工艺流程这事儿吧。

VOCs呢,就是挥发性有机化合物,这东西在工业生产还有日常生活里可不少见呢。

那吸附法处理它呀,就像是给这些调皮的VOCs找个小笼子关起来。

一、吸附剂的选择。

吸附法里,吸附剂可是个关键角色。

就好比打仗时候的武器一样重要。

常见的吸附剂有活性炭、分子筛这些。

活性炭啊,就像一个超级多孔的小海绵,有超级多的小缝隙。

VOCs分子就会钻到这些小缝隙里。

分子筛呢,它就像是一个有严格规则的小房子,只有符合大小和形状要求的VOCs分子才能进去。

不同的吸附剂对不同的VOCs吸附能力也不一样哦。

比如说,有的活性炭对一些小分子的VOCs吸附效果特别好,而分子筛可能对一些特定结构的VOCs更拿手。

这就需要根据实际要处理的VOCs的种类来挑选合适的吸附剂啦。

二、吸附过程。

吸附过程就像是一场小小的聚会。

把吸附剂放在一个容器里,然后让含有VOCs的气体进去这个容器。

VOCs分子一进去,就看到那些吸附剂在那等着它们呢。

它们就像是被吸引了一样,纷纷跑到吸附剂的那些小孔隙或者小房子里。

这个时候啊,气体里的VOCs浓度就开始下降啦。

这过程里呢,温度和压力也会影响吸附的效果。

一般来说,温度低一点、压力高一点的时候,吸附效果会更好。

就好像在冷天大家都想往暖和的地方挤一样,VOCs分子在这种条件下也更愿意往吸附剂里钻。

三、吸附饱和后的处理。

但是呢,吸附剂也有吃饱的时候呀。

当吸附剂吸附的VOCs达到一定量了,就饱和了。

这时候就不能再继续吸附了。

那怎么办呢?这就像一个装满东西的箱子,得把东西倒出来才能继续用。

对于吸附饱和的吸附剂,有好几种处理方法呢。

一种是再生处理。

比如说,可以通过加热的方法,让吸附在上面的VOCs分子跑出来。

就像给吸附剂洗个热水澡,把那些VOCs分子都冲走。

还有一种就是直接把吸附饱和的吸附剂换下来,换上新的吸附剂。

不过换下来的吸附剂也不能随便扔呀,得妥善处理,毕竟里面还吸附着好多VOCs呢。

voc处理方案

voc处理方案

VOCs废气处理常见方案:

方案1:过滤+活性炭吸附

此类组合处理工艺适用于喷涂量少且连续喷涂时间较短的小微企业。

活性炭吸附箱前端加装过滤棉,防止活性炭箱吸入粉尘或悬浮物影响吸附效率。

活性炭需要定期再生或更换。

方案2:喷淋+活性炭吸附

喷淋洗涤即可以降低废气温度又可以吸收部分易溶于水的废气和粉尘,利于活性炭吸附。

必须定期检查洗涤液及活性炭质效,及时更换废液、废活性炭,保证清洗及吸附效果。

方案3:活性炭/沸石分子筛吸附+燃烧(co)

该工艺的废气处理效率较高,适用于VOCs原辅料使用量大的工业涂装企业。

方案4:吸附浓缩+催化氧化技术工艺流程

采用的处理方法是吸附法和催化法的组合,充分发挥两者的优点净化效率高,把它们的弊端进行可利用的转化,对吸附物的再生处理利用其本身催化燃烧的热量来进行脱附,恢复吸附体的活性,省去了二次能源,从而补偿了催化剂的价格问题。

对于有机废气的净化这是目前比较先进的治理方法。

vocs吸附率

vocs吸附率VOCs(挥发性有机化合物)指的是在常温下能够挥发成气体的有机化合物。

这些化合物广泛存在于工业生产、交通运输、建筑装饰、农业等领域,对环境和人体健康产生负面影响。

因此,控制和降低VOCs的排放成为了重要的环境保护任务之一。

VOCs的吸附率是指特定材料对VOCs气体的吸附能力。

通过有效地吸附VOCs,可以降低VOCs的浓度,从而降低其对环境和人体的危害。

下面将介绍几种常见的材料及其在VOCs吸附中的应用。

1. 活性炭:活性炭是一种具有高度孔隙结构的吸附材料,具有很强的吸附能力。

其大量的微细孔能够有效地吸附各种VOCs分子。

活性炭广泛应用于室内空气净化、有机溶剂回收等领域,能够显著降低VOCs的浓度。

2. 分子筛:分子筛是一种特殊的多孔材料,具有较高的选择性吸附能力。

其孔径大小可以根据需要进行调整,使其更好地吸附特定的VOCs分子。

分子筛广泛应用于工业废气处理、汽车尾气净化等领域,能够高效地去除特定的VOCs。

3. 活性纤维:活性纤维是一种具有较大比表面积和孔隙结构的纤维材料,能够有效吸附VOCs分子。

其优良的吸附性能使其在室内装饰材料、汽车内饰等领域得到了广泛应用。

4. 氧化物吸附剂:氧化物吸附剂是一种基于金属氧化物的吸附材料,具有较高的吸附能力和催化性能。

其可以通过氧化还原反应将VOCs 转化为无害物质,同时吸附和降解VOCs。

氧化物吸附剂在工业废气处理、挥发性有机物回收等方面具有潜在的应用前景。

除了上述材料外,还有许多其他吸附材料,如纳米材料、活性氧化物等,也在VOCs吸附中发挥着重要作用。

此外,吸附率的提高还与吸附条件、VOCs浓度、湿度等因素有关。

因此,在实际应用中,需要根据具体情况选择合适的吸附材料和吸附条件,以提高VOCs的去除效率。

VOCs的吸附率是评估吸附材料对VOCs吸附能力的重要指标。

通过选择合适的吸附材料和优化吸附条件,可以有效地降低VOCs的浓度,保护环境和人体健康。

关于大风量低浓度的有机废气的处理工艺

关于大风量低浓度的有机废气的处理工艺在集装箱制造行业中漆房和烘房等车间;印刷行业中印刷,涂布等车间;电子制造行业中焊接,烘干等工艺;及其他行业产品的生产过程中,由于有机溶剂的挥发产生大量的有机废气,需净化达标后才可排放。

其特点往往是,车间废气风量大20000m/h---180000m/h,但是浓度相对较低200mg/m--800mg/m场一般有机废气的治理的方法有吸收法,吸附法,直接燃烧法,催化燃烧法,冷凝回收法等等。

但是对于大风量,低浓度的有机废气,以上各法均有弊端。

吸收法。

本法适合于温度低、中高浓度的废气。

寻找性价比高的,高效的低挥发性吸收液也比较难,同时还存在二次污染,净化效果也不理想。

活性碳直接吸附。

净化效果好,但是运营成本会很高,因为要求经常更换活性炭以保证净化效果,并且换碳过程中造成二次污染。

直接燃烧。

适合高浓度、小风量废气治理。

不容易控制和掌握,对运行技术要求高。

对大风量低浓度的废气治理,能耗非常大,运行成本高。

催化燃烧。

适合高温或高浓度的有机废气治理,国内技术成熟,使用经验广泛。

节约能源;净化率高,工艺简单,操作方便,安全性好。

但是不适用于低浓度的废气治理。

冷凝回收。

对于成份相对单一,浓度高的有机废气,还是有很大的优势,回收利用价值也很高,能创造具大回收效益。

现在普遍用的方法是:吸附---催化燃烧法。

此方法结合了直接吸附法和催化燃烧法各自的优点,避免了弊端,适用于大风量低浓度的有机废气治理,运行成本低,技术实用,成熟。

工艺原理:用活性炭对有机废气进行吸附,吸附接近饱和后引入热空气对热活性炭进行脱附再生。

利用热空气解析出的有机废气引入催化燃烧床进行无焰燃烧净化处理,处理后的洁净气体达标排放。

热气体可通过热交换再做为脱附热风在系统中循环使用。

具体工艺流程说明(1)预处理因废气中含有大量漆雾及一定量的尘杂,若未经去除直接进入吸附装置,极易造成吸附材料的微孔堵塞,严重影响吸附效果、增加系统阻力、影响通风效果甚至给系统造成安全隐患。

4种分子筛对vocs静态吸附与脱附性能研究

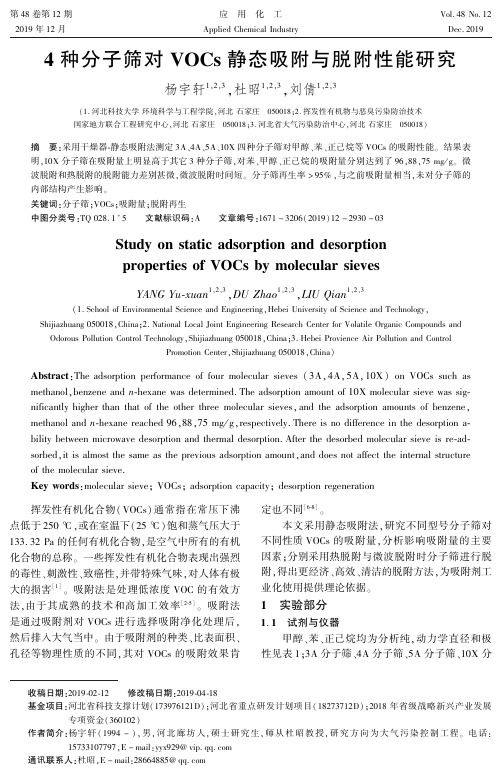

第48卷第12期2019年12月应㊀用㊀化㊀工AppliedChemicalIndustryVol.48No.12Dec.2019收稿日期:2019 ̄02 ̄12㊀㊀修改稿日期:2019 ̄04 ̄18基金项目:河北省科技支撑计划(173976121D)ꎻ河北省重点研发计划项目(18273712D)ꎻ2018年省级战略新兴产业发展专项资金(360102)作者简介:杨宇轩(1994-)ꎬ男ꎬ河北廊坊人ꎬ硕士研究生ꎬ师从杜昭教授ꎬ研究方向为大气污染控制工程ꎮ电话:15733107797ꎬE-mail:yyx929@vip.qq.com通讯联系人:杜昭ꎬE-mail:28664885@qq.com4种分子筛对VOCs静态吸附与脱附性能研究杨宇轩1ꎬ2ꎬ3ꎬ杜昭1ꎬ2ꎬ3ꎬ刘倩1ꎬ2ꎬ3(1.河北科技大学环境科学与工程学院ꎬ河北石家庄㊀050018ꎻ2.挥发性有机物与恶臭污染防治技术国家地方联合工程研究中心ꎬ河北石家庄㊀050018ꎻ3.河北省大气污染防治中心ꎬ河北石家庄㊀050018)摘㊀要:采用干燥器 ̄静态吸附法测定3A㊁4A㊁5A㊁10X四种分子筛对甲醇㊁苯㊁正己烷等VOCs的吸附性能ꎮ结果表明ꎬ10X分子筛在吸附量上明显高于其它3种分子筛ꎬ对苯㊁甲醇㊁正己烷的吸附量分别达到了96ꎬ88ꎬ75mg/gꎮ微波脱附和热脱附的脱附能力差别甚微ꎬ微波脱附时间短ꎮ分子筛再生率>95%ꎬ与之前吸附量相当ꎬ未对分子筛的内部结构产生影响ꎮ关键词:分子筛ꎻVOCsꎻ吸附量ꎻ脱附再生中图分类号:TQ028.1+5㊀㊀文献标识码:A㊀㊀文章编号:1671-3206(2019)12-2930-03StudyonstaticadsorptionanddesorptionpropertiesofVOCsbymolecularsievesYANGYu ̄xuan1ꎬ2ꎬ3ꎬDUZhao1ꎬ2ꎬ3ꎬLIUQian1ꎬ2ꎬ3(1.SchoolofEnvironmentalScienceandEngineeringꎬHebeiUniversityofScienceandTechnologyꎬShijiazhuang050018ꎬChinaꎻ2.NationalLocalJointEngineeringResearchCenterforVolatileOrganicCompoundsandOdorousPollutionControlTechnologyꎬShijiazhuang050018ꎬChinaꎻ3.HebeiProvienceAirPollutionandControlPromotionCenterꎬShijiazhuang050018ꎬChina)Abstract:Theadsorptionperformanceoffourmolecularsieves(3Aꎬ4Aꎬ5Aꎬ10X)onVOCssuchasmethanolꎬbenzeneandn ̄hexanewasdetermined.Theadsorptionamountof10Xmolecularsievewassig ̄nificantlyhigherthanthatoftheotherthreemolecularsievesꎬandtheadsorptionamountsofbenzeneꎬmethanolandn ̄hexanereached96ꎬ88ꎬ75mg/gꎬrespectively.Thereisnodifferenceinthedesorptiona ̄bilitybetweenmicrowavedesorptionandthermaldesorption.Afterthedesorbedmolecularsieveisre ̄ad ̄sorbedꎬitisalmostthesameasthepreviousadsorptionamountꎬanddoesnotaffecttheinternalstructureofthemolecularsieve.Keywords:molecularsieveꎻVOCsꎻadsorptioncapacityꎻdesorptionregeneration㊀㊀挥发性有机化合物(VOCs)通常指在常压下沸点低于250ħꎬ或在室温下(25ħ)饱和蒸气压大于133.32Pa的任何有机化合物ꎬ是空气中所有的有机化合物的总称ꎮ一些挥发性有机化合物表现出强烈的毒性㊁刺激性㊁致癌性ꎬ并带特殊气味ꎬ对人体有极大的损害[1]ꎮ吸附法是处理低浓度VOC的有效方法ꎬ由于其成熟的技术和高加工效率[2 ̄5]ꎮ吸附法是通过吸附剂对VOCs进行选择吸附净化处理后ꎬ然后排入大气当中ꎮ由于吸附剂的种类㊁比表面积㊁孔径等物理性质的不同ꎬ其对VOCs的吸附效果肯定也不同[6 ̄8]ꎮ本文采用静态吸附法ꎬ研究不同型号分子筛对不同性质VOCs的吸附量ꎬ分析影响吸附量的主要因素ꎻ分别采用热脱附与微波脱附时分子筛进行脱附ꎬ得出更经济㊁高效㊁清洁的脱附方法ꎬ为吸附剂工业化使用提供理论依据ꎮ1㊀实验部分1.1㊀试剂与仪器甲醇㊁苯㊁正己烷均为分析纯ꎬ动力学直径和极性见表1ꎻ3A分子筛㊁4A分子筛㊁5A分子筛㊁10X分第12期杨宇轩等:4种分子筛对VOCs静态吸附与脱附性能研究子筛均为优级纯ꎬ参数见表2ꎮ表1㊀VOCs的参数Table1㊀ParametersofVOCsVOCs动力学直径/nm极性沸点/ħ甲醇0.43664.7苯0.583.380正己烷0.660.0681表2㊀分子筛的参数Table2㊀Parametersofmolecularsieves分子筛孔隙/nm外观/mm比表面积/(m2 g-1)3A0.33682.24A0.42.5541.85A0.51.5486.410X0.94354.3㊀㊀B124S电子天平ꎻDHG ̄9030电热鼓风干燥箱ꎻMICHEMMD6微波消解系统ꎻNOVA2000e孔径及比表面积分析仪等ꎮ1.2㊀静态吸附[9]将4种分子筛置于150ħ烘箱中活化4hꎬ除去分子筛表面吸附的杂质以及水分ꎮ量取苯㊁甲醇㊁正己烷150mLꎬ分别置于200mL烧杯中ꎬ将烧杯分别置于干燥器中ꎮ称量3A分子筛㊁4A分子筛㊁5A分子筛㊁10X分子筛各5gꎬ置于表面皿中ꎬ将表面皿放入盛有VOCs的干燥器ꎮ常温(20ħ)下进行静态吸附ꎬ每隔1h取样称重ꎮ当称重质量不再变化时(分子筛的吸附量已饱和)ꎬ取出分子筛ꎬ并用密封袋密封保存ꎬ并计算吸附量ꎮ1.3㊀脱附1.3.1㊀热解吸[10 ̄11]㊀吸附饱和的分子筛采用电热风箱进行热风脱附ꎬ由室温开始加热ꎬ温度为400ħꎬ间隔15min取出称重ꎬ时间为1hꎮ1.3.2㊀微波脱附[12]㊀将吸附饱和的分子筛放入微波解析器中ꎬ以800W功率ꎬ由常温25ħ开始微波加热ꎬ每间隔1min取出称重ꎬ当其质量不再发生变化时ꎬ即分子筛已脱附完全ꎮ2㊀结果与讨论2.1㊀时间对吸附量的影响4种分子筛对VOCs的静态吸附结果见表3和图1~图3ꎮ表3㊀分子筛对VOCs静态吸附量Table3㊀Statisticsofadsorptionamount分子筛苯吸附量/(mg g-1)甲醇吸附量/(mg g-1)正己烷吸附量/(mg g-1)3A7260554A6255445A60653610X968875图1㊀甲醇的静态吸附曲线图Fig.1㊀Staticadsorptioncurveofmethanol图2㊀苯的静态吸附曲线图Fig.2㊀Staticadsorptioncurveofbenzene图3㊀正己烷的静态吸附曲线图Fig.3㊀Staticadsorptioncurveofn ̄hexane㊀㊀由表3和图1~图3可知ꎬ10X分子筛对3种VOCs具有突出的吸附效果ꎬ反应22h时基本达到吸附平衡ꎬ对苯的吸附量达96mg/gꎬ对甲醇吸附量88mg/gꎬ3A㊁4A㊁5A分子筛的甲醇吸附量接近ꎬ分别为60ꎬ55ꎬ65mg/gꎬ在吸附苯和正己烷的过程中ꎬ10X分子筛都具有非常突出的吸附性能ꎮ10X分子筛对甲醇的吸附与活性炭㊁纳米活性炭对比ꎬ见图4ꎮ㊀㊀由图4可知ꎬ10X分子筛对甲醇的吸附量与普通活性炭相当ꎬ分别为88ꎬ97mg/gꎬ但低于纳米活性炭375mg/g的吸附量ꎮ吸附能力上来说ꎬ10X分子筛的吸附量小于活性炭吸附量ꎮ1392应用化工第48卷图4㊀分子筛与活性炭对甲醇的吸附量Fig.4㊀Adsorptionamountofmethanol2.2㊀脱附以吸附效果最佳的10X分子筛分别进行热脱附和微波脱附ꎬ结果见表4㊁表5ꎮ表4㊀10X分子筛热脱附率Table4㊀10Xmolecularsievesthermaldesorptionrate时间/min苯脱附率/%甲醇脱附率/%正己烷脱附率/%155656383070807145999290601009798表5㊀10X分子筛微波脱附率Table5㊀10Xzeolitemicrowavedesorptionrate时间/min苯脱附率/%甲醇脱附率/%正己烷脱附率/%14858502516461581908210961081011510512011730114126118㊀㊀由表4和表5可知ꎬ无论是微波脱附还是热脱附ꎬ基本上都可以脱附完全ꎬ两者脱附率可达95%以上ꎮ微波脱附因为具有超高温的特性ꎬ把分子筛内部的结晶水除去ꎬ造成脱附后的重量少于原重ꎬ而热脱附相对来说脱附温度处于可控状态ꎬ没有出现脱除结晶水的情况(在热脱附之前使用热重分析仪对分子筛进行预实验ꎬ得到可脱附完全的温度)ꎮ2.3㊀分子筛的再吸附实验经微波和热脱附的10X分子筛在室温20ħ下进行静态吸附ꎬ结果见表6ꎮ表6㊀10X分子筛再吸附数据Table6㊀Resorptionof10Xmolecularsieve项目微波再生热再生苯甲醇正己烷苯甲醇正己烷原始吸附量/(mg g-1)968875968875再生后吸附量/(mg g-1)938886837471再利用率/%96.9100114.786.484.194.7㊀㊀由表6可知ꎬ微波脱附和热脱附二者再吸附率都很高ꎬ脱附方式的不同没有影响到再吸附的效果ꎬ不会对分子筛内部结构造成影响ꎮ微波脱附具有快速㊁高效㊁回收效率高等优点ꎬ比热脱附更加方便㊁高效ꎮ3㊀结论(1)4种分子筛(3A㊁4A㊁5A㊁10X)当中ꎬ10X分子筛对3种VOCs(苯㊁甲醇㊁正己烷)均具有最大的吸附量ꎬ可知吸附量和孔径大小成正比ꎮ(2)将吸附饱和的分子筛进行微波脱附和热脱附ꎬ脱附效率都达到了95%以上ꎬ微波脱附比热脱附更加方便㊁高效ꎬ且清洁ꎮ就微波脱附而言ꎬ甲醇在各时段的脱附效率均高于苯与正己烷ꎬ原因是极性越大ꎬ吸收微波的能力越强ꎬ从而脱附效率越大ꎮ(3)经微波和热脱附的10X分子筛在20ħ下进行静态吸附ꎬ分子筛具有与原来相同的吸附性能ꎮ10X分子筛对苯的原始吸附量为96mg/gꎬ微波再生后吸附量93.3mg/gꎬ分子筛的再利用率都达到90%以上ꎬ表明脱附方式并没有对分子筛性能造成影响ꎮ参考文献:[1]㊀付永川ꎬ钱炜ꎬ杨海蓉ꎬ等.活性炭微波脱附再生[J].广东化工ꎬ2017ꎬ44(8):125 ̄126.[2]常仁芹.微波适应型吸附剂表面有机分子微波脱附再生研究[D].杭州:浙江工业大学ꎬ2014:105 ̄112. [3]常仁芹ꎬ周瑛ꎬ卢晗锋ꎬ等.微波加热脱附回收Y分子筛吸附的酮类有机分子[J].环境工程学报ꎬ2014ꎬ8(12):5399 ̄5405.[4]XiYꎬYiHꎬTangXꎬetal.Behaviorsandkineticsoftolu ̄eneadsorption Desorptiononactivatedcarbonswithvaryingporestructure[J].JournalofEnvironmentalSci ̄encesꎬ2018ꎬ67(5):107 ̄117.[5]陈云琳ꎬ祖志楠ꎬ魏琳ꎬ等.介孔分子筛在挥发性有机化合物吸附中的研究进展[J].现代化工ꎬ2011ꎬ31(2):13 ̄16.[6]顾勇义.ZSM ̄5沸石分子筛吸附 ̄脱附VOCs性能的研究[D].杭州:浙江工业大学ꎬ2012.[7]SanzOꎬDelgadoJJꎬNavarroPꎬetal.VOCscombustioncatalysedbyplatinumsupportedonmanganeseoctahedralmolecularsieves[J].AppliedCatalysisBEnvironmentalꎬ2011ꎬ110:231 ̄237.[8]卢晗锋ꎬ周春何ꎬ周瑛ꎬ等.气相低浓度甲苯在超稳Y分子筛的吸附 ̄脱附性能[J].高校化学工程学报ꎬ2012ꎬ26(2):338 ̄343.[9]周春何ꎬ卢晗锋ꎬ曾立ꎬ等.沸石分子筛和活性炭吸附/脱附甲苯性能对比[J].环境污染与防治ꎬ2009ꎬ31(4):38 ̄41.[10]李文明ꎬ袁东ꎬ付大友ꎬ等.活性炭和分子筛对甲醛㊁苯和甲苯吸附质的热脱附研究[J].广东农业科学ꎬ2011ꎬ38(4):139 ̄140.[11]龚健.5A分子筛对正庚烷的吸附㊁脱附性质的研究[J].石油化工ꎬ1987(8):563 ̄566.[12]郭昊乾ꎬ屈文山ꎬ李晓峰ꎬ等.自制ZSM ̄5分子筛对甲苯气体的吸附 ̄脱附性能[J].化工环保ꎬ2013ꎬ33(2):98 ̄102.2392。

常用VOCs吸附材料介绍

常用VOCs吸附材料介绍可用于VOCs气体捕集的吸附剂主要为多孔材料,如活性炭、活性炭纤维、硅藻土、介孔二氧化硅、金属有机骨架(MOFs)以及分子筛等,下面分别介绍下相关吸附材料特性。

活性炭和活性炭纤维属于炭基多孔材料,吸附容量大、耐酸碱且成本低廉,是应用最为广泛的吸附剂材料,然而其丰富的表面基团易于与VOCs分子发生化学吸附或形成稳定的氢键,解吸/脱附不彻底,且炭基材料不耐高温导致再生困难;硅藻土是由无定形水合二氧化硅组成的硅藻壳,水热稳定性差且主要为大孔结构,不利于低浓度下的VOCs气体吸附;介孔二氧化硅同样受限于自身较大的介孔孔道,对动力学直径较小的VOCs分子吸附结合力相对较弱,富集低浓度VOCs气体能力较差;金属有机骨架化合物(MOFs)是一种新兴的多孔材料,对VOCs分子具有较高的吸附容量,但其前驱体制备成本高,合成时需使用大量的有机溶剂,且热稳定性差,目前尚处于基础研发阶段;沸石分子筛是一种人工合成的结晶态的硅酸盐,具有在分子尺寸上高度有序、孔径可调的微孔孔道,骨架结构丰富,可根据VOCs分子大小进行选择性吸附,且分子筛热稳定性好,易于再生。

目前,分子筛已广泛用于工业上吸附/分离过程,其中分子筛转轮技术已成功应用于工业排放VOCs气体的吸附捕集。

分子筛是[TO4](T:Si、Al、Ti、Sn等)四面体结构单元按特定方式连接形成的骨架拓扑结构。

截至2016年,国际分子筛协会(IZA-SC)公布了231种分子筛的骨架拓扑结构(通常采用三个字母形式来表示,如CHA、MFI、FAU等),丰富多样的骨架拓扑决定了分子筛具有多变的孔道结构(尺寸、维度以及联通性)和独特的笼结构,常见的分子筛孔道尺寸分布在0.35~0.9nm之间,基本上与VOCs 分子尺寸相对应,而笼结构提供了VOCs分子的吸附空间,使其具有高吸附容量。

因此,对于特定VOCs的捕集,可以选择孔径与其动力学直径相匹配的分子筛吸附剂,减弱分子扩散和努森扩散效应的影响,提高孔内吸附速率,加强VOCs分子在孔/笼内的有效吸附,提高分子筛吸附剂对VOCs分子的吸附容量。

机械加工企业VOCs废气处理中活性炭吸附效率的研究

机械加工企业VOCs废气处理中活性炭吸附效率的研究发布时间:2023-02-24T02:29:59.689Z 来源:《中国建设信息化》2022年第10月第19期作者:许灿煌[导读] 在《挥发性有机物无组织排放控制标准》中对VOCs定义为参与大气光化学反应的有机化合物,或者根据规定的方法测量或核算确定的有机化合物。

许灿煌佛山市天泰利安环境工程有限公司广东省佛山市528200摘要:在《挥发性有机物无组织排放控制标准》中对VOCs定义为参与大气光化学反应的有机化合物,或者根据规定的方法测量或核算确定的有机化合物。

工业VOCs由多种有机物构成,大部分具有一定的刺激性气味,甚至具有毒性。

由VOCs所形成的二次污染物的排放导致全球很多地区的空气质量大幅下降。

就我国目前工业发展与环境治理来看,工业经济的快速发展,VOCs的种类以及排放量都在逐年增多,环境治理方式已经满足不了人们对美好环境的需求。

有机废气应涉及源头替代、过程管理、末端治理等全方位管控。

开发有效和适用的VOCs治理方法,有利于提高污染物去除效率,降低处理成本。

而利用活性炭技术处理VOCs是一种绿色环保高效的解决方法。

基于此,本篇文章对机械加工企业VOCs废气处理中活性炭吸附效率进行研究,以供参考。

关键词:机械加工企业;VOCs废气;活性炭;吸附效率引言在国家和地方政策的强力推动下,工业源VOCs排放管控受到广泛重视,围绕工业企业VOCs管控投入了大量的治理设施和技术手段。

安装VOCs末端治理设施,对工业企业生产过程中各排放环节的VOCs废气进行有效收集、达标处理后以有组织形式排空是当前工业源VOCs 治理的主要技术手段。

VOCs现行治理技术主要包括吸附、燃烧、冷凝及以上技术的优化组合等,而吸附技术的应用极为广泛,最常用的吸附剂包括活性炭和沸石。

国内学者对VOCs吸附技术已开展诸多研究,使用活性炭作为吸附剂,分析了活性炭对VOCs的吸附影响要素;采用分子筛作为吸附剂,研究了不同分子筛对VOCs的吸附效果;对吸附材料进行改性,研究了改性吸附剂对不同VOCs组分的吸附效果。

VOCs常见废气处理工艺方案

VOCs常见废气处理工艺方案VOCs(挥发性有机物)是一类能在常温下挥发和蒸发的有机化合物,常用的VOCs废气处理工艺方案包括吸附、燃烧和催化氧化等。

1.吸附:吸附是通过一种吸附剂将VOCs从废气中吸附出来。

常用的吸附剂有活性炭、分子筛和活性氧化铝等。

废气经过吸附剂床时,VOCs 被吸附在吸附剂表面上,纯化后的气体可以排放或进一步处理。

吸附过程中的吸附剂可以周期性再生,通过热解、气流冲洗等方法将吸附的VOCs 释放出来,然后重新使用。

2.燃烧:燃烧是将VOCs直接氧化为无害物质的一种方法。

常用的燃烧设备有催化燃烧器、直燃式燃烧器和稳焰燃烧器等。

废气经过燃烧设备时,VOCs与氧气进行充分反应,生成二氧化碳和水等无害物质。

燃烧法对VOCs去除效率高,但需要高温和足够的氧气才能实现充分燃烧,对能源和氧气资源消耗较大。

3.催化氧化:催化氧化是利用催化剂加速VOCs与氧气反应,将其转化为无害物质的方法。

常用的催化剂有贵金属催化剂、活性炭催化剂和金属氧化物催化剂等。

废气经过催化剂反应床时,VOCs与催化剂表面发生化学吸附和反应,生成二氧化碳和水等无害物质。

催化氧化法需要较低的温度和氧气浓度,并且可以实现低温催化氧化,对能源消耗较小。

4.生物处理:生物处理是利用微生物降解VOCs的一种方法。

常见的生物处理方法有生物滤池、生物膜反应器和生物脱附等。

废气经过生物反应器时,微生物降解VOCs成为无害物质,通常需要设立氧气供应系统和调控合适的温度、湿度和pH值等条件。

生物处理法在处理VOCs中具有较好的适应性和低能耗的优势,但对于一些高浓度或复杂组成的废气可能效果较差。

5.膜分离:膜分离是利用不同挥发性有机物在膜上的选择性渗透分离的方法。

常见的膜分离包括多孔性膜、渗透膜和化学选择性膜等。

废气经过膜分离设备时,VOCs通过膜和废气分离,纯化后的气体可以排放或进一步处理。

膜分离法适用于VOCs浓度较低的情况,具有设备结构简单、操作成本较低的特点。

分子筛转轮吸附浓缩

分子筛转轮吸附浓缩

分子筛转轮吸附浓缩是一种常用的废气处理技术,主要用于去除挥发性有机化合物(VOCs)等有害气体。

该技术利用分子筛材料的吸附特性,将废气中的有害物质吸附在分子筛上,从而实现废气的净化。

在分子筛转轮吸附浓缩过程中,废气通过分子筛转轮的吸附区时,其中的有害气体被分子筛吸附。

随后,吸附了有害气体的分子筛在经过再生区时,被高温或化学物质解吸,释放出浓缩的有害气体。

这些浓缩的气体可以进一步处理,如焚烧、冷凝等,以实现有害气体的减排或回收利用。

分子筛转轮吸附浓缩技术的优点包括:处理效率高、适应性强、可对有害气体进行浓缩等。

该技术在许多行业中都有广泛应用,如印刷、涂装、家具制造等。

需要注意的是,分子筛转轮吸附浓缩技术仅适用于处理低浓度、中小风量的废气。

对于高浓度、大风量的废气,可能需要采用其他技术进行处理。

同时,处理效果还受到废气温度、湿度、组分等多种因素的影响,因此在实际应用中需要根据具体情况进行选择和优化。

吸附剂voc吸附量的测定实验

吸附剂voc吸附量的测定实验一、前言挥发性有机化合物(VOCs)是一类易挥发的有机化合物,其在室内和室外空气中存在,对人体健康和环境造成危害。

吸附剂作为一种有效的VOCs去除材料,具有广泛应用前景。

本文将介绍吸附剂VOC吸附量的测定实验。

二、实验材料和设备1. 实验材料:活性炭、硅胶、分子筛等吸附剂;苯、甲苯等VOCs。

2. 实验设备:恒温振荡器、烘箱、电子天平、气相色谱仪等。

三、实验步骤1. 制备样品:取一定量的吸附剂,经过预处理后放入密闭瓶中,加入不同浓度的VOCs溶液,在恒温振荡器中进行搅拌吸附。

2. 吸附时间确定:通过试验确定最佳吸附时间。

将制备好的样品在不同时间段后从恒温振荡器中取出,经过烘干处理后用气相色谱仪检测其残留量。

3. 吸附量测定:将制备好的样品在最佳吸附时间后从恒温振荡器中取出,经过烘干处理后用电子天平测量其质量差值,并通过气相色谱仪检测吸附前后VOCs溶液中的残留量,计算吸附剂的吸附量。

四、实验结果分析1. 吸附时间对吸附效果的影响:通过试验可以发现,吸附时间对吸附效果有着较大的影响。

随着时间的延长,吸附剂对VOCs的吸附量逐渐增加,但当达到一定时间后,其吸附量趋于稳定。

2. 不同类型吸附剂对VOCs的去除效果:不同类型的吸附剂对VOCs 去除效果有所差异。

活性炭和分子筛对芳香族化合物有较好的去除效果,而硅胶则更适合于醇类化合物和醛类化合物。

3. 同一类型不同品牌或规格的吸附剂对VOCs去除效果:同一类型不同品牌或规格的吸附剂对VOCs去除效果也存在差异。

因此,在实践应用中需要选择合适的吸附剂。

五、实验结论通过本次实验可以得出以下结论:1. 吸附时间对吸附效果有影响,但当达到一定时间后,其吸附量趋于稳定。

2. 不同类型吸附剂对VOCs去除效果有所差异。

3. 同一类型不同品牌或规格的吸附剂对VOCs去除效果也存在差异。

4. 在实践应用中需要选择合适的吸附剂。

六、实验应用前景本实验为吸附剂VOC吸附量的测定提供了一种有效方法。

最新VOCs常见废气处理工艺设计方案

最新VOCs常见废气处理工艺设计方案VOCs(挥发性有机化合物)是指在环境条件下具有挥发性的有机物质。

它们主要来自于石化、化工、油漆、印刷、制药等行业的生产和使用过程中的废气排放。

由于VOCs的挥发性和毒性,长期暴露于VOCs废气可能对人体健康和环境造成严重危害。

因此,必须对VOCs废气进行处理,以减少其对环境的影响。

以下是最新VOCs常见废气处理工艺设计方案:1.填充式吸附剂处理:填充式吸附剂处理是一种常见的VOCs废气处理技术,通过吸附剂将VOCs从废气中吸附出来。

常用的填充吸附剂有活性炭、分子筛等。

该技术有较高的废气处理效率和较低的运行成本,适用于废气流量较小的情况。

2.活性炭吸附-热解技术:活性炭吸附-热解技术是一种将废气中的VOCs通过活性炭吸附后进行热解分解的方法。

废气经过活性炭床层后,再通过加热方式使活性炭中的VOCs释放出来,然后通过燃烧等方式将其处理。

该技术对废气中的VOCs有较高的去除效率,适用于废气流量较大,VOCs浓度较高的情况。

3.低温等离子体处理技术:低温等离子体处理技术是通过产生低温等离子体来将VOCs进行分解降解的方法。

该技术无需添加任何化学品,并且不会产生二次污染物。

它适用于特殊的废气处理要求,如高温敏感物质和高湿度废气。

4.催化燃烧技术:催化燃烧技术是一种将废气中的VOCs通过催化剂进行氧化燃烧的方法。

催化剂能够降低燃烧温度,提高废气处理效率。

该技术适用于废气流量较大、VOCs浓度较高的情况。

5.生物氧化处理技术:生物氧化处理技术是通过在废气处理系统中引入微生物来降解VOCs的方法。

微生物通过吸附、吸附解吸和微生物降解等过程将VOCs转化为无害物质。

该技术对废气的处理效果稳定,且不会产生二次污染。

根据实际情况选择适合的VOCs废气处理技术是至关重要的。

废气的VOCs浓度、流量、温度和湿度等因素都会影响废气处理技术的选择和设计。

在选择和设计过程中,还需要考虑到处理设备的投资成本、运行成本以及对环境的影响。

四种有效的VOCs废气处理方法

四种有效的VOCs废气处理方法工业企业VOC排放是大气污染的重要来源之一。

挥发性有机物(VOCs)是工业废气的主要成分。

如何处理VOCs废气?吉丰科技给你带来四种有效的VOCs废气处理方法。

一、活性炭吸附技术:活性炭吸附技术常适用于:各种有机废气处理、特殊是喷漆废气处理、油墨废气、焊锡废气、塑胶废气处理等用应最为广泛。

有机废气气体由风机供应动力,正压或负压进入活性炭吸附器,废气与具有大表面的多孔性的活性炭接触,废气中的污染物被吸附,使其与气体混合物分别而起到净化作用,净化气体高空达标排放。

二、活性炭吸附浓缩热氧化技术:目前,我国有机废气污染中,大风量、低浓度的VOC排放占很大比例。

吸附浓缩热氧化技术是处理这类废气*经济有效的方法。

该技术将吸附浓缩单元与热氧化单元有机结合,既能满意排放要求,又能降低净化设备的投资和运行成本。

高风量、低浓度有机废气经吸附、净化、解吸后转化为低风量、高浓度有机废气。

高浓度有机废气进入热氧扮装置进行氧化处理,有效利用有机物氧化释放的热量。

三、微生物除臭技术:通过利用微生物(细菌、真菌、原生动物等)的代谢作用,将臭气氧化降解为二氧化碳、水蒸气、NO3-、SO42-等无害物质,微生物在氧化降解污染物时可以获得维持自身生物和繁殖的能量。

该技术具有设备投资少、运行成本低、操作简洁、处理*、无二次污染等优点。

特殊适用于水溶性差(苯、甲苯、二甲苯等)、不行生物降解(硝基苯、甲基叔丁基醚)的有机废气和硫化氢、氨气等恶臭废气的处理。

四、uv光解除臭技术:广泛应用于喷漆废气处理、油墨废气处理、塑胶废气处理、化工废气处理、制药废气处理、污水池臭气处理、饲料废气处理、铸造废气处理等各种有污染源恶臭气体的废气处理脱臭净化。

本产品利用特制的高能高臭氧UV紫外线光束照耀恶臭气体和TiO2光催化,催化裂解恶臭气体如:氮、硫化氢、甲硫氢、甲硫醇、二甲二硫、二硫化碳和苯乙烯,硫化物H2S、VOC类,苯、甲苯、二甲苯的分子链结构,使有机或无机高分子恶臭化合物分子链,在高能紫外线光束照耀下,降解转变成低分子化合物,如CO2、H2O等。

环评中活性炭的介绍

环评中活性炭的介绍1、工作原理2级活性炭吸附装置①工作原理:活性炭吸附是一种常用的吸附方法,吸附法主要利用高孔隙率、高比表面积的吸附剂,由物理性吸附(可逆反应)或化学性键结(不可逆反应)作用,将有机气体分子自废气中分离,以达成净化废气的目的。

由于一般多采用物理性吸附,随操作时间之增加,吸附剂将逐渐趋于饱和现象,此时则须进行脱附再生或吸附剂更换工作。

在有机废气处理过程中,活性炭常被用来吸附烷烃、烯烃、芳香烃、酮、醛、氯代烃、酯以及挥发性有机化合物(VOCs)。

本项目产生的有机废气属于挥发性有机化合物(VOCs),能够被活性炭吸附;且采用二级活性炭吸附装置,能够使污染物达标排放,因此处理措施在技术上是可行的。

②活性炭吸附装置要求:要求活性炭吸附装置满足HJ2023-2013《吸附法工业有机废气治理工程技术规范》以及HJ/T386-2007《环境保护产品技术要求-工业废气吸附净化装置》中相关规定:①要求集气罩具有与废气收集系统有效连接的部件或装置;②进入废气吸附装置的温度应低于40℃;③采用颗粒状活性炭吸附时,气体流速应低于0.6m/s;采用活性炭纤维毡时,气体流速应低于0.15m/s;采用蜂窝状活性炭吸附时,气体流速应低于1.2m/s;④吸附装置的焊缝、管道连接处等均应严密,不得漏气;吸附装置主体的大修周期不小于1年;⑤活性炭应定期更换,以确保吸附效率;⑥应建立台账,记录废气收集系统、VOCs处理设施的主要运行和维护信息,如运行时间、废气处理量、操作温度、停留时间、吸附剂更换周期和更换量等关键运行参数。

台账保存期限不少于3年。

⑦参照《2020年挥发性有机物治理攻坚方案》,采用活性炭吸附技术的,应选择碘值不低于800毫克/克的活性炭,并按设计要求足量添加、及时更换,并将废旧活性炭交有资质的单位处理处置,记录更换时间和使用量。

2、活性炭更换量及更换周期根据工程分析可知,本项目收集的有机废气经2级活性炭吸附之后再经排气筒外排,其中活性炭的有机废气吸附量为3.5t/a,活性炭对项目有机废气的平均吸附量约0.3g(有机废气)/g(活性炭),活性炭吸附饱和容量按照85%计算,则实际需要活性炭的量为13.38t/a,废活性炭产生量为16.88t/a。

吸附VOCs的多孔材料

吸附VOCs的多孔材料1、碳基材料1.1活性炭活性炭(AC)具有较大的比表面积(600—1400m2/g)、良好的孔结构(0.5—1.4cm3/g)和较高的VOCs吸附能力(10—600mg/g),被认为是一种多功能吸附剂。

活性炭在废水处理、土壤修复和空气净化等方面的应用得到了广泛的研究,尤其是在VOCs的处理方面。

活性炭对VOCs的吸附性能受吸附条件、吸附剂理化性质的影响。

活性炭较大的比表面积和孔径能增加VOCs的吸附量。

特别是活性炭表面的化学官能团也是某些VOCs吸附的关键因素。

1.2生物炭生物炭由于丰富的原料和高效低成本,被认为是商用活性炭的潜在替代品(Aguayo-Villarrealetal.,2017)。

生物炭的特性在很大程度上取决于原料和生产条件。

一般情况下,木质素含量和矿物含量高的原料易于产生高产量的生物炭。

未处理生物炭的孔隙结构不发达,限制了其对VOCs的吸附能力。

通过物理改性或化学改性可以大大改善生物炭的理化性质。

生物炭因其原料丰富、成本低、能耗低而被认为是一种潜在的商用活性炭替代品。

与活性炭类似,生物炭也有易燃性、堵塞毛孔和吸湿性的缺点。

1.3活性炭纤维活性炭纤维(Activatedcarbonfiber,ACF)是在20世纪60年代发展起来的一种微丝排列形式。

由于原料成本高、纤维纺纱和织造成本高、工艺处理后重量耗损严重,市面上的ACF非常昂贵。

ACF的微孔结构优于AC,但ACF表面的化学官能团含量较少。

这使得ACF具有疏水性,有利于吸附非极性或弱极性的VOCs。

由于ACF制备的高成本,ACF在实际工业中的应用有限。

1.4石墨烯二维(2D)结构的石墨烯由碳原子六边形排列的薄片组成,石墨烯具有优良的导电性,超高的理论比表面积和强大的机械强度。

由于其突出的物理化学特性,石墨烯在电子领域、生物医学和环境处理等方面有广泛应用。

石墨烯典型衍生物有氧化石墨烯(GO)和还原氧化石墨烯(rGO)。

低浓度VOCs是否需要上活性炭处理

低浓度VOCs是否需要上活性炭处理?

对于低浓度VOCs(挥发性有机物),活性炭处理是一种常用的方法。

活性炭具有高吸附性能,能够有效地吸附和去除空气中的有机物。

一般情况下,活性炭对VOCs的吸附效果与其浓度直接相关。

在低浓度条件下,活性炭的吸附效率可能较低,但仍然可以起到一定的去除作用。

去除效率又是多少?

活性炭对VOCs的去除效率因多种因素而异,如进口浓度、活性炭类型、接触时间、温度、湿度等。

一般来说,活性炭的去除效率在60%-90%之间,具体取决于上述因素。

在低浓度条件下,活性炭的去除效率可能较低,但仍然可以起到一定的作用。

去除率跟进口浓度有何关系?

活性炭对VOCs的去除率与进口浓度有一定关系。

通常情况下,进口浓度越高,活性炭的去除效率越高。

这主要是因为高浓度的VOCs提供了更多的机会供活性炭吸附。

但是,当进口浓度过高时,活性炭的吸附容量可能会达到饱和,导致去除效率下降。

此外,高浓度的VOCs也可能会造成活性炭的饱和速度加快,从而缩短其使用寿命。

为了确保活性炭处理的效率和效果,建议在处理低浓度VOCs时,先进行前处理或增加浓度监测装置,当进口浓度超过一定值时再进行活性炭处理。

此外,定期更换活性炭、保持设备清洁和维护也是提高处理效率和效果的关键。

低浓度废气浓缩的方法

低浓度废气浓缩的方法

低浓度废气浓缩的方法主要包括以下几种:

1. 富集技术:富集技术用于将低浓度废气中的污染物浓缩到较高浓度,以便后续处理设备更容易处理。

常用的富集技术包括吸附、凝结、冷凝等。

例如,可以通过活性炭吸附或低温冷凝将废气中的VOCs浓缩,然后将浓缩后的废气送入后续处理设备。

2. 削峰技术:削峰技术用于平滑废气排放浓度的波动,将高浓度峰值降低到可接受的范围内。

常用的削峰技术包括气体储存、气体混合、气体稀释等。

这些方法可以有效降低废气浓度的峰值,减轻后续处理设备的负荷。

3. 浓缩技术:对于低浓度、大风量废气,可以采用活性炭吸附、沸石转轮吸附、减风增浓等浓缩技术,提高VOCs浓度后净化处理。

以上信息仅供参考,具体方法需要根据实际情况选择和应用。

同时,应遵循相关环保法规和标准,确保废气处理效果符合要求。

分子筛、活性炭全方位PK

分子筛、活性炭全方位PK

分子筛和活性炭都具有吸附的作用,但是它们的组成及其吸附原理都有很大的不同,奇航化工从多方面为您揭秘分子筛和活性炭的区别。

首先,两者的成分不同。

分子筛是结晶态的硅酸盐或硅铝酸盐,是由硅氧四面体或铝氧四面体通过氧桥键相连而形成分子尺寸大小(通常为0.3~2.0 nm)的孔道和空腔体系,从而具有筛分分子的特性。

而活性炭是由含炭为主的物质作原料,经高温炭化和活化制得的疏水性吸附剂。

其次,两者的吸附原理不同。

简单说,分子筛是用来分子筛分的,通过孔径大小进行选择吸附。

而活性炭靠的是物理吸附,即表面的有效吸附面积来吸附的,是一种非极性吸附剂。

再次,两者的特点不同。

分子筛具有筛分分子的特性,具有非常高的吸附容量、选择性吸附和分离、催化特性、干燥度高等特点。

而活性炭含有大量微孔,具有巨大的比表面积,能有效地去除色度、臭味,可去除二级出水中大多数有机污染物和某些无机物,包含某些有毒的重金属。

最后,两者的种类不同。

分子筛主要有天然沸石和合成沸石两种。

而活性炭却有很多种类,按照材质分的话,可以分为木质活性炭、果壳活性炭、煤质活性炭、石油类活性炭、再生炭等五大类。

以上就是分子筛和活性炭各方面的区别,两者用途都很广泛,其中活性炭基本上在生活和工业的各个方面都有应用,而分子筛相对在工业中用到的比较多。

分子筛吸脱附 浓缩燃烧

分子筛吸脱附浓缩燃烧是一种处理大风量、低浓度VOCs 废气的有效方法。

其过程包括以下几个步骤:

废气通过风机输送,经过分子筛转轮吸附区。

在这个区域,VOCs被分子筛吸附,而净化后的气体直接排放。

由于吸附是放热的,因此净化后的排气会有1~5℃的温升。

当分子筛转轮吸附区吸附饱和时,分子筛转轮块体转动至解析区。

在这个区域,VOCs分子从转轮上解析脱附。

解析温度通常为150~180℃。

解析完成后,解析区转轮块体转动至冷却区。

经过冷却降温后,转轮块体恢复吸附能力。

此时,冷却区排气温度约为60~90℃。

在转动电机驱动下,转轮不断转动,从而实现吸附、解析、冷却循环进行,确保废气处理持续稳定的运行。

通常,各反应区的进、出气端均设置有温度监控装置及温度异常报警装置。

通过对各路气体温度实时监测,并及时反馈和控制,从而确保整个处理工艺的稳定运行。

这种方法的优点是可以在较低的温度下和较短的时间内完成化学反应过程,能耗低,设备要求较低。

然而,其缺点是投资较高。

以上信息仅供参考,如需了解更多信息,建议咨询环保专家或查阅相关文献资料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

低浓度VOCs吸附浓缩材料-活性炭和分子筛随着国家对污染管控的越来越严,VOCs排放监管也越来越规范。

低浓度、大风量VOCs 的列入监管处理的范围。

当前对低浓度、大风量VOCs处理技术主要有间隙式吸附-脱附-催化燃烧技术,和连续式吸附-脱附-催化燃烧技术。

间隙式吸附-脱附-催化燃烧技术通常是活性炭浓缩-催化燃烧技术;连续式吸附-脱附-催化燃烧技术通常是分子筛转轮浓缩-催化燃烧技术。

低浓度VOCs的浓缩的核心材料是吸附材料,了解吸附材料的性能,用好VOCs吸附材料对浓缩催化燃烧技术非常重要。

1.什么是吸附材料吸附材料也称吸附剂,是一种能有效从气体或液体中吸附其中某些成分的固体物质。

吸附材料应具有大的比表面、适宜的孔结构及表面结构;对吸附质(VOCs)有强烈的吸附能力;不与吸附质(VOCs)和介质发生化学反应。

常见的吸附材料有:活性炭、硅胶、氧化铝、分子筛、天然黏土等。

这些吸附材料中最具代表性的是活性炭,吸附性能相当好,用于VOCs吸附、防毒面具、水体净化等等。

2.吸附材料的主要参数饱和吸附容量:吸附容量是单位重量吸附剂达到吸附饱和时能吸附的吸附质(VOC)的量,单位为mg/g。

不同VOCs,由于化学性质不同,沸点不同,饱和吸附量差别很大,可用等温吸附线测量饱和吸附量。

穿透曲线:吸附剂在固定床吸附废气吸附操作时,从穿透点开始到出、入口气流中吸附质浓度相等为止这段时间内出,流出口浓度随时间的变化曲线称为穿透曲线。

由于穿透曲线易于测定和描绘,它反映床层吸附负荷曲线形状,从而确定其床层传质区长度。

吸附过程中,流出气体中出现吸附质时,这个点称为穿透曲线的穿透点,也可用流出物浓度为进料浓度的5%或10%为作为穿透点。

到达穿透点时吸附剂的吸附量称为穿透吸附量,或穿透容量。

图1是典型的穿透曲线(来自百度),进一步说明了吸附过程吸附带的移动和穿透点,吸附带的高度(传质区长度)越小吸附剂的利用率越高。

脱附温度:脱附是吸附的逆过程,是使已被吸附的组分达到饱和的吸附剂中析出,吸附剂得以再生的操作过程。

脱附也是被吸附于界面的物质在一定条件下,离逸界面重新进入体相的过程,也称解吸。

脱附有热脱附,减压脱附,冲洗脱附等等工艺。

低浓度VOCs吸附的浓缩脱附往往采用热脱附,脱附温度就是指吸附在吸附材料表面VOC通过热脱附再生,所需要的最低温度。

高性能的吸附材料应该具备量饱和吸附量大、吸附带窄,热脱附温度越低。

3.吸附材料的吸附性能活性炭和分子筛是最为常用的吸附材料,广泛用于低浓度VOVs的浓缩技术上。

活性炭主要用于间隙式吸附-脱附;分子筛主要用于连续式吸附-脱附(如转轮技术),以下主要分析活性炭和分子筛。

3.1活性炭由于原料来源、制造方法不同,活性炭有上千个品种。

以木质活性炭为例,有木屑、木炭为原料的活性炭;椰子壳、核桃壳、杏核壳等为原料的果壳活性炭;褐煤、泥煤、烟煤、无烟煤等为原料的煤质活性炭;沥青等为原料的沥青基球状石油类活性炭;废炭为原料进行再活化处理的再生活性炭。

还有活性炭纤维。

活性碳纤维是经过活化的含碳纤维。

活性炭可以做成各种形状,如粉末活性炭、颗粒活性炭、蜂窝活性炭。

虽然都称为活性炭,不同活性炭的制作成本,比表面积,表面极性差别很大,直接影响对VOCs吸附性能。

水蒸汽对VOC 吸附有抑制作用,随着湿度增大,VOCs的吸附能力下降。

曹利等[环境科学与技术,2012,35:160]测量了甲苯、苯、乙酸乙酯、丙酮4种VOC在活性炭(比表面积1017m2/g)上的吸附等温线(图1),发现饱和吸附容量分别为:甲苯0.323g/g;乙酸乙酯0.286g/g;苯0.278g/g;丙酮0.238g/g。

可见,活性炭对不同VOC的饱和吸附量是不同的。

而沈秋月(同济大学硕士论文,活性炭吸附VOCs及其脱附规律的研究,2007年)的JX-440型活性炭上的甲苯、丁酮、二甲基甲酰胺(DMF)动态吸附性能进行研究(表1),甲苯饱和吸附容量大约0.18-0.22g/g;丁酮0.11-0.28g/g;DMF0.41-0.43g/g。

吸附容量与VOC的入口浓度有关,入口浓度越低饱和吸附量就越小。

与图1对比,活性炭品种不同,吸附能力也不同。

在实际工况中,有机废气(VOCs)往往是很复杂的,有机物的成分很多。

图2是双元VOCs(苯-甲苯)[大连轻工业学院学报,2007,26:152]在性炭纤维(ACF)吸附的穿透曲线,可见苯先开始穿透,在30分钟达到最高值,经过5分钟后,迅速下降到平衡浓度,吸附能力强的甲苯则在苯从最高点下降时开始穿透,浓度逐渐增大,然后活性炭纤维(ACF)达到吸附饱和,显示出了两组分在存在竞争吸附,ACF对甲苯的吸附能力高于苯,已被吸附的部分苯分子被甲苯从ACF表面置换出来,即吸附能力强的组分有置换吸附能力相对弱的组分的现象。

这种现象在多组分VOCs体系中非常普遍[环境科学与技术,2012,35:160]。

由于吸附过程组分间的竞争和置换作用的存在,使得VOCs在多元体系中的平衡吸附量均小于相同条件下单组分平衡吸附量。

其中被置换组分降低程度更为显著。

因此。

在复杂的实际工况中,应充分考虑有机物之间的竞争吸附,以提高吸附效率。

表2是活性炭纤维对甲苯的吸附性能[中国环境科学2016,36(7):1981-1987],可见吸附量明显高于活性炭。

也说明了活性炭纤维的循环4次后,效果下降比较明显。

重复循环使用性能关系到吸附剂能否长期使用的关键。

图3是吸附温度对活性炭纤维甲苯吸附性能的影响[中国环境科学2016,36(7):1981-1987],可见吸附性能对温度很敏感,温度越高吸附量越低。

因此,在实际使用时应尽量降低吸附温度。

3.2分子筛分子筛是一类具有均匀微孔,主要由硅、铝、氧及其它一些金属阳离子构成的吸附剂,其孔径与一般分子大小相当。

由于分子筛由氧化硅和氧化铝组成,所以不会燃烧,性质稳定。

分子筛种类繁多,性质不同,常见的有5A分子筛、Y分子筛、USY分子筛、ZSM-5分子筛、b分子筛、13X分子筛等等。

吕双春[环境化学,2017,36:1492]根据总结了分子筛孔道尺寸与VOCs分子大小的关系(图4)。

DDR和CHA型分子筛孔径小于0.4nm,只能吸附小分子的甲醛和丙酮;LTA型分子筛根据孔径大小的不同分为3A、4A和5A分子筛,5A分子筛可以吸附甲醛、丙酮、乙烯和乙烷;MEL、MFI、BEA、MOR、MEI、UOV孔径依次增大,可以吸附更多种类的VOCs分子,如BEA型分子筛可以吸附甲醛、丙酮、乙烯、乙烷、噻吩;FAU型分子筛的孔径为0.73nm,可以吸附除了甲醛丙酮等小分子外,还可以吸附环己烷、三氯甲烷、苯、邻二甲苯等VOCs分子。

也就是说,当分子尺寸大于分子筛孔道时,分子无法进入分子筛孔道,就无法吸附。

按照图4的说法,ZSM-5分子筛属于MFI型分子筛,由于大分子VOC(如苯、二甲苯)的分子尺寸大于ZSM-5的孔道,ZSM-5分子筛对大分子VOCs的吸附较差。

但是在实际测试中ZSM-5对甲苯有比较好的吸附效果,不清楚其原因。

ZSM-5分子筛是美国Mobileoil公司于上世纪六十年代末合成出来的新型沸石分子筛。

由于它在化学组成、晶体结构及物化性质方面具有许多独特性,在很多催化反应中显示出了优异的催化性能,在工业上得到了越来越广泛的应用。

当前用于吸附VOCs的通常是ZSM-5分子筛。

图5是分子筛的结构图(来自百度)。

ZSM-5具有高硅铝比,其表面电荷密度较小,不易吸附极性较强的水分子。

尽管水分子的直径小于正己烷,但ZSM-5对正己烷的吸附量一般大于水(表3)。

随着ZSM-5分子筛的硅铝比提高,对水的吸附性能下降,有利于减少水对VOCs吸附性能的影响。

表3中也可以看出,正己烷和环己烷在分子筛上吸附量相差高达5倍。

说明不同的有机物,吸附量差别很大。

从图6[环境科学学报,2014,34:3144]4种不同硅铝比(Si/Al=50、100、200和300)的ZSM-5分子筛在干气下对甲苯的吸附穿透曲线,发现Si/Al比的提高有利于甲苯分子的吸附。

ZSM-5-200和ZSM-5-300分子筛的甲苯饱和吸附吸附量为0.077g/g。

水汽对ZSM-5-300分子筛对甲苯吸附性能影响很小。

ZSM-5-300分子筛的吸附性能与VOCs 的性质有关[环境科学学报,2014,34:3144],表4中可以看出ZSM-5-300分子筛对环己烷的饱和吸附量为0.035g/g;而对乙酸乙酯高达0.129g/g。

4.吸附剂的脱附性能由于吸附剂吸附饱和后需要脱附才能恢复吸附性能,脱附出的高浓度VOCs可以进一步回收,或通过催化燃烧处理。

因此,VOCs在吸附剂表面的脱附性能,对于循环使用是非常重要的。

图7是丙烯酸甲酯在3种活性炭上的程序升温脱附(N2气氛)[大连理工大学学报,2009,49:800],温度高于40oC就开始脱附,130oC脱附速率最大,240oC脱附完全,说明活性炭上的丙烯酸甲酯的脱附温度要高于130oC。

图8是活性炭(AC)和分子筛吸附甲苯后的脱附TPD曲线,沸石分子筛表面的甲苯均在50℃左右开始脱附,300-350℃时完全脱附。

根据出峰位置和峰宽,甲苯从吸附剂表面脱附难易程度依次为:AC>NaY、13X>Hb>MCM-22>ZSM-5[环境污染与防止,2009,31(4):37]。

图9[新型炭材料,2017,32:358]是吸附饱和后,将样品以10℃/分的速率从25℃升温至400℃,苯和甲苯在蜂窝活性炭上的脱附行为。

图9可见,活性炭上苯和甲苯的开始脱附温度在30℃附近,脱附完全温度在300℃,而且苯和甲苯的脱附温度差别很小。

工业VOCs成分复杂,如果含有高沸点,难脱附的物质,需要更高的脱附温度,如果脱附不完全,将影响循环使用的性能,如果脱附后的浓缩VOCs经催化燃烧处理,通常采用热空气脱附,在热空气脱附过程,要防止活性炭的自燃是非常关键。

分子筛不可燃,没有燃烧的风险,这是分子筛优于活性炭最重要的方面。

选择吸附材料时应关注如下问题:1.吸附材料的性质与材料的种类、制备方法等因素有关,选择吸附材料时应关注饱和吸附量,穿透曲线,脱附温度等。

2.由于工业VOCs的成分非常复杂,不管是活性炭还是分子筛对不同有机物的吸附性质差别具大,一般来说对分子量小、沸点低的有机物吸附较差。

由于吸附过程组分间的竞争和置换作用的存在,使得吸附能力强的VOC影响吸附能力弱的VOC的吸附。

3.工业VOCs中高沸点、难脱附物质的存在影响吸附材料的热再生,高沸点物质在吸附材料孔道的累积,将影响吸附材料的吸附性能。

4.使用活性炭吸附,热脱附时应防止活性炭的燃烧。

对于安全等级较高的区域,建议使用分子筛。