抛光机主轴传动系统与主轴部件设计

机床主轴部件设计

机床主轴部件设计主轴部件是机床重要部件之一。

作为机床的执行件,其功能是支承并带动工件或刀具旋转进行切削,承受切削力和驱动力等载荷,完成表面成形运动。

主轴部件由主轴及其支承轴承和安装在主轴上的传动件、密封件及定位元件等组成。

对于钻、镗床,主轴部件还包括轴套和镗杆等。

主轴部件的工作性能对整机性能和加工质量以及机床生产率有着直接影响,是打算机床性能和技术经济指标的重要因素。

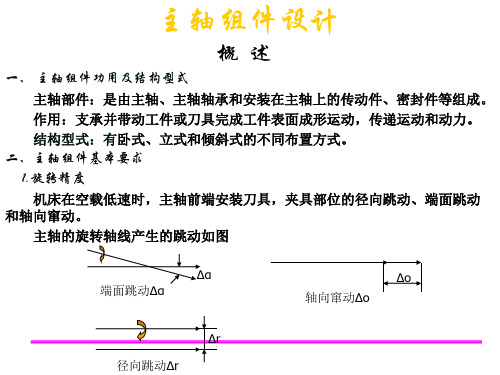

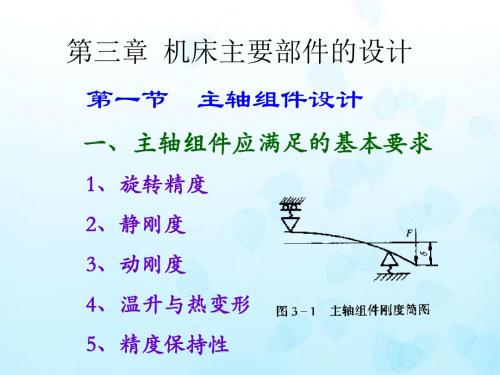

一、主轴部件应满意的基本要求(1)旋转精度——主轴的旋转精度是指机床主轴部件装配后,在无载荷、低速转动条件下,在安装工件或刀具的主轴部位的径向圆跳动和端面圆跳动。

旋转精度取决于主轴、轴承、箱体孔以及主轴上其他相关零件的制造、装配和调整精度。

(2)刚度——主轴部件的刚度是指其在外加载荷作用下反抗变形的力量,通常以主轴前端部产生一个单位位移的弹性变形时,在位移方向上所施加的作用力的大小来表示。

主轴部件的刚度是综合刚度,它是主轴、轴承和轴承座等刚度的综合反映。

因此,主轴的尺寸和外形,使用轴承的类型、数量、预紧程度和配置形式,传动件的数量及布置方式,以及主轴部件的制造和装配质量等都影响主轴部件的刚度。

(3)抗振性——主轴部件的抗振性是指反抗受迫振动和自激振动而保持平稳运转的力量。

在切削过程中,由于各种因素引起的冲击力和交变力的干扰,使主轴产生振动。

抗振性差,表现为主轴部件工作时易产生振动且振幅较大,降低已加工表面质量和刀具寿命,加速传动件的磨损,诱发加工时的噪声,影响工作环境。

严峻的振动则可破坏刀具或主轴部件正常运转,使加工无法进行。

(4)温升及热变形——主轴部件运转时,因各相对运动处的摩擦生热,切削区的切削热等使主轴部件的温度上升,其尺寸、外形及位置发生变化,造成主轴部件的热变形。

主轴热变形可引起轴承间隙变化,温升后会使润滑油粘度降低,这些变化都会影响主轴部件的工作性能,降低加工精度。

(5)精度保持性——主轴部件的精度保持性是指长期地保持其原始制造精度的力量。

抛光机毕业设计

毕业设计(论文)任务书摘要抛光是指利用机械、化学或电化学的作用,使工件表面粗糙度降低,以获得光亮、平整表面的加工方法。

是利用柔性抛光工具和磨料颗粒或其他抛光介质对工件表面进行的修饰加工。

抛光是进行金相观察与实验过程中必不可少的重要一步,在冶金、金属热处理等方面有重要意义。

要获得较好的金相观察效果对抛光质量要求较高,然而现在所使用的抛光机以实验室小型较多,抛光截面较小、抛光质量较差,不能满足大型截面的抛光需求。

为了更好的研究铸坯的质量,引用高倍和中倍观察需设计一系列抛光机满足抛光质量要求。

本课题设计一合适抛光较大截面的卧式抛光机。

本文从介绍抛光机的应用、特点、原理到发展前景。

首先对整机的设计方案进行比较选择,其中对于主轴与抛光轮连接及工作台的驱动传动方案选择进行了设计、比较和选择。

另外简单介绍了零部件在箱体内的安排布局。

文章对传动系统、零部件设计选择以及校核作了详细说明与计算,以确保机床能正常进行。

在最后对冷却系统进行了简单介绍与设计。

关键词:抛光;卧式抛光机;方案设计;设计校核;冷却系统。

AbstractPolishing is a processing method using the effect of machinery chemistry,or electrochemistry. It is to reduce the surface roughness and make them smooth and shiny. It is a very important and necessary step in the metallographic observation and experiment process, and in metallurgy, metal heat treatment has the important meaning. To gain a good metallographic observing effect of polishing quality request is higher, but now the most use of polishing machine kinds are small which used in the laboratory. Polishing section is smaller, polishing quality is poorer, can’t meet the demand of large cross-section polishing. In order to improve the study quality of the casting, use high multiples and middle multiples are must, so we need to design a series of polishing machine meet polishing quality requirements. This subject is based on grinding machine working principle to design a suitable for polishing larger section vertical polishing machine.This paper introduces the application of polishing machine, characteristics, principle and development prospect. At first the design are compared to choice the best one. Among them for spindle and polishing wheel connection, the drive and transmission of workbench scheme selection are designed, and comparison, selection, also introduced the parts in the cabinet arrangement layout. The article on the transmission system, component design choice and the check detailed descriptions and calculation, to ensure the machine can work normally. The last of cooling system are introduced in brief and design.Key words:polishing; vertical polishing machine; project design; design and check; cooling system.目录摘要 (I)Abstract (II)目录.......................................... 错误!未定义书签。

电动抛光机的构造及原理

电动抛光机的构造及原理电动抛光机是一种用于表面抛光和光洁处理的机械设备。

其构造及原理主要由电机、主轴、抛光盘、抛光材料以及手柄等组成。

电动抛光机的核心部件是电机,它驱动整个机器的运转。

电机通过电源输入电能,将电能转化为机械能,驱动主轴旋转。

电动抛光机通常采用交流电机或直流电机,其功率大小决定了机器的抛光效果和使用范围。

主轴是电动抛光机的重要组成部分,它连接电机和抛光盘,并传递电机的动力。

主轴一般由金属制成,具有一定的强度和刚度,以确保电机运转平稳。

抛光盘是电动抛光机的核心工具,它安装在主轴上,通过主轴带动它旋转。

抛光盘一般由金属或塑料制成,表面平整,以适应不同材质和不同需求的抛光效果。

抛光盘上通常会附有抛光海绵或抛光毡等材料,用于与被抛光的物体接触,实现表面的抛光和光洁处理。

抛光材料是电动抛光机进行抛光作业时所使用的材料,它一般是一种柔软、耐磨的材料,如抛光布、抛光海绵、抛光毡等。

抛光材料的质量和性能直接影响抛光效果,一般根据不同材质和不同需求选择合适的抛光材料。

手柄是用来操控电动抛光机的部件,它一般固定在电动抛光机的机身上。

手柄上通常配有开关、速度调节按钮、功率显示等功能,方便用户调节和控制机器的工作状态。

电动抛光机的工作原理主要是利用抛光盘与被抛光物体之间的摩擦和磨损,将物体表面的凹凸不平、氧化物或者污垢等去除,达到抛光和光洁的效果。

当电动抛光机开启后,电机带动主轴和抛光盘旋转,同时配合抛光材料对被抛光物体进行摩擦和磨损,使被抛光物体的表面质地变得更加光滑、亮丽。

在抛光过程中,需要根据被抛光物体的材质和要求调节电动抛光机的转速和抛光材料的种类,以达到最佳的抛光效果。

同时,还要注意掌握正确的抛光技巧和操作方法,避免对被抛光物体造成损坏。

总之,电动抛光机通过电机驱动主轴旋转,进而带动抛光盘与被抛光物体摩擦磨损,从而实现表面的抛光和光洁处理。

电动抛光机具有结构简单、易操作、效果好等特点,被广泛应用于金属、塑料、石材、木材等材料的抛光和光洁处理领域。

数控机床设计4主轴组件设计

采用合理的轴承选配法,可在制造精度并非很高的情况下,也能使主轴组 件获得较高的旋转精度。

2)后轴承选配

对主轴组件前轴承选配之后再对后轴承选配,还可进一步提高主轴组件的 旋转精度。

把后轴承如同前轴承那样选配,可得到较小的轴端的偏心量。

综上所述,为了提高主轴组件的旋转精度,采用轴承选配法的几点结论是: (1)首先对前轴承进行选配(高点导向),使其偏心量δ A为最小。

常用中碳结构钢:优质结构钢,45。 合金结构钢,40Cr, 50Mn, 65Mn. 球墨铸铁也开始应用。 (2)热处理方法:滑动轴承支承,前端定位表面,淬硬HRC50~55; 低碳钢,渗碳淬火;合金可以化学处理。

三、主轴的技术条件 主轴的精度是根据机床的精度来提出技术要求,主轴的精度是:尺寸精 度,形状精度,以及支承轴颈与壳心表面之间的位置精度和光洁度。 支承轴颈为主轴基准,是工艺基准和测量基准,技术条件可以根据机床 手册和同等精度机床主轴图纸上的条件确定。

可用于要求不高的中速、普通精度机床的主轴(卧式车床、多刀车床、立式铣 床等)。

3)两端定位

两端定位结构其特点:

(1)支承结构简单,间隙调整方便; (2)主轴受热伸长会改变轴承间隙,

影响轴承的旋转精度及寿命;

(3)刚度和抗振性较差。 适用范围:(1)轴向间隙变化不影响正常工作的机床主轴,如钻床。

(2)支距短的机床主轴,如组合机床。

2 .60°接触角双向推力向心球轴承

这种轴承的优点是制造精度高,

允许转速高,温升较低,抗振性高 于推力球轴承8000型,装配调整简

单,精度稳定可靠。与双列圆柱滚

子轴承相配套,用于承受轴向载荷。 3.单列圆锥滚子轴承 普通单列圆锥滚子轴承(7000型),能同时承受径向和轴向载荷,承载 能力和刚度较高,价格便宜,支承简单,间隙调整方便。可用于中速、中载、 一般精度的主轴组件。

振动自动抛光机结构设计

摘要压缩机曲轴轴颈及曲轴销是动配合,要求表面粗糙度通常在Ra0.4以下,常用磨削的方法加工及抛光。

由于其形状不规则,安装复杂,产量低,加工成本高,设备昂贵。

提出采用振动抛光机专用设备进行抛光。

抛光是超精密加工中一种重要加工方法,其优点是加工精度高,加工材料范围广。

抛光机是用嵌入磨料的研具对工件表面进行研磨的工具,是保证研磨加工的重要条件。

由于传统研磨存在加工效率低、加工成本高、加工精度和加工质量不稳定等缺点,这使得传统研磨应用受到了一定限制,为了提高研磨加工效率,机械研磨机已经取代了传统的手工研磨。

本文主要是合理的分析了振动抛光机的传动系统和抛光原理,本振动抛光机设计由电动机、减速装置、振动马达、振动盘等组成,并设计了减速装置。

为了使其具有足够的刚度、强度和稳定性,对蜗轮蜗杆减速器上的主要零部件进行了寿命校。

关键词:曲轴;振动抛光;蜗轮蜗杆;AbstractCompressor crank journal and crank pin is moving with the surface roughness is usually in the following Ra0.4 commonly grinding machining and polishing. Because of its irregular shape, installation complexity, low-yield, high processing costs, expensive equipment. Proposed special equipment vibration polishing machine polishing.Polishing is an ultra-precision machining processing method, the advantage of high precision machining and processing a wide range of materials. The polishing machine is embedded abrasive lap on the workpiece surface grinding tool, is an important condition to ensure that the abrasive machining. Traditional grinding low processing efficiency, processing costs, unstable machining precision and quality shortcomings, which makes traditional grinding application subject to certain restrictions, in order to improve the efficiency of grinding, mechanical polishing machine has replaced the traditional hand-grinding.This paper is reasonable analysis of vibration polishing machines the drivetrain and polishing principle, the vibration polishing machine design by the motor, deceleration device, vibration motor, vibration disk, and the design of the deceleration device. In order to have a sufficient rigidity, strength and stability of the main parts of the worm gear reducer school life.【Key word】Crankshaft; vibration polishing; worm目录摘要 (1)Abstract (2)目录 (3)第1章绪论........................................................................... 错误!未定义书签。

(新)机床(磨床)主传动系统结构设计

1绪论1.1磨床简介磨床(grinder,grinding machine)是利用磨具对工件表面进行磨削加工的机床。

大多数的磨床是使用高速旋转的砂轮进行磨削加工,少数的是使用油石、砂带等其他磨具和游离磨料进行加工,如珩磨机、超精加工机床、砂带磨床、研磨机和抛光机等。

磨床能加工硬度较高的材料,如淬硬钢、硬质合金等;也能加工脆性材料,如玻璃、花岗石。

磨床能作高精度和表面粗糙度很小的磨削,也能进行高效率的磨削,如强力磨削等。

十八世纪30年代,为了适应钟表、自行车、缝纫机和枪械等零件淬硬后的加工,英国、德国和美国分别研制出使用天然磨料砂轮的磨床。

这些磨床是在当时现成的机床如车床、刨床等上面加装磨头改制而成的,它们结构简单,刚度低,磨削时易产生振动,要求操作工人要有很高的技艺才能磨出精密的工件。

1876年在巴黎博览会展出的美国布朗-夏普公司制造的万能外圆磨床,是首次具有现代磨床基本特征的机械。

它的工件头架和尾座安装在往复移动的工作台上,箱形床身提高了机床刚度,并带有内圆磨削附件。

1883年,这家公司制成磨头装在立柱上、工作台作往复移动的平面磨床。

1900年前后,人造磨料的发展和液压传动的应用,对磨床的发展有很大的推动作用。

随着近代工业特别是汽车工业的发展,各种不同类型的磨床相继问世。

例如20世纪初,先后研制出加工气缸体的行星内圆磨床、曲轴磨床、凸轮轴磨床和带电磁吸盘的活塞环磨床等。

自动测量装置于1908年开始应用到磨床上。

到了1920年前后,无心磨床、双端面磨床、轧辊磨床、导轨磨床,珩磨机和超精加工机床等相继制成使用;50年代又出现了可作镜面磨削的高精度外圆磨床;60年代末又出现了砂轮线速度达60~80米/秒的高速磨床和大切深、缓进给磨削平面磨床;70年代,采用微处理机的数字控制和适应控制等技术在磨床上得到了广泛的应用。

随着高精度、高硬度机械零件数量的增加,以及精密铸造和精密锻造工艺的发展,磨床的性能、品种和产量都在不断的提高和增长。

机床主要部件的设计

第四节 滚珠丝杠螺母副机构

一、工作原理及特点

1、工作原理 2、特点:

(1)传动效率高,摩擦损失小 (2)定位精度高,刚度好 (3)运动平稳,无爬行,传动精度高 (4)有可逆性,丝杠和螺母都可以作为主动件 (5)磨损小,寿命长 (6)制造工艺复杂 (7)不能自锁

二、滚珠丝杠副的结构和轴向间 隙调整方法

五、直线滚动导轨

1、概述

(1)特点:摩擦系数小,运动平稳, 不易爬行;精度保持性好;抗振性能 差,需有良好的防护措施。 (2)分类:循环式和非循环式

2、工作原理

(1)直线滚动导轨原理

2、工作原理

(2)滚动导轨块原理

3、精度与刚度

(1)精度1~6级,1级最高 (2)导轨预紧

4、导轨设计(略)

六、低速运动平稳性

缺点:(1)旋转中径向刚度变化大;

(2)摩擦力大,阻尼小; (3)径向尺寸大

二、主轴滚动轴承(续)

2、主轴滚动轴承的类型选择

(1)双列圆柱 滚子轴承 (2)双列推力 角接触球轴承

二、主轴滚动轴承(续)

2、主轴滚动轴承的类型选择

(3)角接 触球轴承

二、主轴滚动轴承(续)

2、主轴滚动轴承的类型选择

三、提高滑动导轨耐磨性的措施

1、选用合适的材料

(1)铸铁 (2)钢 (3)塑料

2、导轨面的精加工方 法及其精度

3、许用压强对耐磨性 的影响

4、润滑剂对耐磨性的 影响

四、静压导轨

1、定义 2、特点:

优点:摩擦系数低,效率高,精度保持性 好,精度高,抗振性能好,低速运动平稳, 防爬行性能良好。 缺点:结构复杂,需一套液压系统。

三、主轴

1、结构及材质选择

结构:空心阶梯轴 材料:淬火钢或渗碳淬火钢,高频淬硬。

大米抛光机

1 引言中国是世界上最大的稻谷生产国和大米消费国,长期以来政府非常重视稻谷的加工与转化,在农业机械工业“十五”发展规划中把农副产品精深加工成套技术装备作为主要攻关课题,并明确提出了重点支持“精米加工成套设备”的研发。

从国家发展方面考虑来说随着粮食加工向集约化、规模化、精细化方向的发展,大处理量的、以高新技术集成融合为标志的、设备性能优良的碾米机械的主流市场需求已成为碾米机械设备制造企业面临的重要技术课题。

而在工业化碾米生产线中,精碾精抛工段是最终决定大米成品质量的终端环节,也是在线设备中复杂性和技术性最高的环节。

目前中国100t以上的大型米厂配置的精米抛光机主要依赖国外进口,以瑞士Buhler公司和日本佐竹公司为代表的粮食机械设备制造商,在大处理量精米线设备领域具有国际技术领先的优势,也是中国市场上大吨位抛光机占有份额最大的设备商,并已分别在无锡、苏州建立了成套碾米设备的制造基地。

其大型抛光机产品具有共同的特点,即运行精度高,抛光能力强,制造精良,可靠性好。

但其电耗较高、对原粮的适应性较差。

国产的达到100t处理量的大型抛光机有CM2l型、MPMT21型和McMG21/15型等几种,但其主体结构和着水系统的设计基本相同。

产品的整体技术水平低,系列化、标准化程度低,在材质、加工精度、外观质量及工艺性能等方面与国外先进水平存在差距。

因此,自主开发具有技术原创性、知识产权自主性和高科技含量的大型精米抛光机对于提高中国碾米机械技术水平和大米的国内外市场竞争力具有积极的意义。

从国民日常生活方面来说随着我国的国民经济不断发展,人们的生活水平不断提高,人们对大米消费,不但要求品质、口感好,而且要求表面光洁、卫生。

品质优良、外表晶莹光滑的精米,受到了人们的青睐。

大米抛光是大米精加工工艺流程中必不可少的一道工序,而且现今对主食大米的需求也由过去的单一品种向多品种方面发展, 免淘米走俏于市场, 产量和销量不断增加就是一例。

自动抛光机设计及抛光结构受力分析

自动抛光机设计及抛光结构受力分析摘要:自动抛光机在实际应用过程中,可以根据已下达的指令,完成抛光工艺的一系列操作,这样不仅有利于提高抛光效率,而且还能够保证抛光质量。

本文针对自动抛光机的具体设计情况进行分析,并且对抛光结构的受力情况进行研究,为自动抛光机的实际应用效果提供有效保障。

关键词:自动抛光机;抛光结构;受力分析目前市场上针对放风阀阀芯头还是以手动抛光为主。

手动抛光不仅速度慢,而且还会消耗大量人力,同时对于抛光人员的技术也有很大的要求,抛光后的产品质量也会参差不齐、现在市场追求自动化程度越来越高,也急需一台自动化设备来完成对放风阀阀芯头的抛光工作。

1自动抛光机设计本设计主要针对放风阀阀芯产品,其特点是体积小,形状特殊,所要抛光表面为圆弧形状。

此设计包括上料,运料,抛光以及下料各环节,实现对放风阀阀芯头的全自动抛光、上料环节完成阀芯的自动上料,运料环节完成放风阀阀芯的工位转换,即从上料区到抛光区,以及到下料区,此环节采用气动手爪设计,其优点是简单,快速,稳定,抛光环节主要结构设计是针对抛光轮的安装设计,此结构是整个设备的关键部位,也决定抛光质量的好坏[1]。

下料环节主要完成对抛光后的工件的整理,使得产品便于包装、全部环节都由可编程控制器进行控制、1.1上料机构设计为使产品自动上料,可采取振动盘机构,在振动盘出II处放置传感器,设置上料区,等待气动手爪进行抓取。

振动盘设计稳定快速,且应用广泛,此处针对放风阀阀芯这种小型工件,此设计合理简便。

1.2气动手爪机构设计气动手爪机构主要完成运料工作、本机构包括手指气缸,薄型气缸,迷你气缸,滑动导轨以及各连接件。

两手指气缸设计采用并联机构,其运动过程一致,在不同工位点进行相同动作,采用同一电磁阀控制。

在夹取工件过程中,为防止留下刮痕,手指部分采用尼龙材料,增大接触面的摩擦力。

在手指气缸夹取工件时,由于是双指机构,所以在运料过程中会出现旋转现象,为解决这一问题,本机构采用了手指气缸底部法兰固定以及螺纹过渡连接,使得运料过程中夹取更加稳定[2]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

抛光机主轴传动系统及主轴部件设计目录1引言11.1抛光机-机械概述31.2课题的来源及意义31.3本课题所涉及的问题在国内(外)的研究现状31.4设计方案的确定41.4.1总体方案设计要求41.4.2设计参数51.4.3总体方案的确定51.4.4机床传动方案简图52摆轴调节部件的设计62.1概述62.2磨削力的计算82.3滚珠丝杠螺母副的计算和选型8F82.3.1计算进给牵引力m2.3.2计算最大动载荷C92.3.4刚度验算113主轴的设计与校核143.1选择主轴的材料确定许用应力143.2轴的结构设计143.3按弯矩合成强度校核轴的强度183.4按疲劳强度安全系数校核轴的强度194减速器与步进电机的选择214.1减速器的选择215滚动轴承的选择和计算236键联接的选择和强度校核247润滑与密封及紧固件的选用257.1润滑与密封25致谢26附 录常用量的名称﹑单位﹑符号及换算关系W 3600(/180)π''=2)C2m h C m h C 注:⑴ 暂时用于对废除单位的换算。

⑵ 压力﹑压强的单位均为单位面积上的力,本书均使用压力。

⑶“相对密度”定义为“在所规定的条件下,某物质的密度(单位为3/kg m )与参考物质的密度之比”。

它是无量纲的量。

在未指明参考物质时均指4C 的蒸馏水而言。

1引言1.1抛光机-机械概述抛光机操作的关键是要设法得到最大的抛光速率,以便尽快除去磨光时产生的损伤层。

同时也要使抛光损伤层不会影响最终观察到的组织,即不会造成假组织。

前者要求使用较粗的磨料,以保证有较大的抛光速率来去除磨光的损伤层,但抛光损伤层也较深;后者要求使用最细的材料,使抛光损伤层较浅,但抛光速率低。

1.2课题的来源及意义主轴传动系统及主轴部件作为高速磨削机床中最关键的部件,其性能的好坏在很大程度上决定了整台磨削机床的加工精度和生产效率,因此各工业国家都十分关注主轴传动系统及主轴部件的设计,纷纷投入巨资,装备精良的加工和测试设备,建立恒温、洁净的装配环境,形成了不少专业生产基地。

我国目前还尚未形成批量模块化,其主轴的各项性能指标和国外尚有较大的差距。

为了加快我国高速加工技术的发展与应用,加速数控磨床产品的更新换代,今天研究和设计磨床的主轴传动系统及主轴部件则有着很强的现实意义。

1.3本课题所涉及的问题在国内(外)的研究现状在现代工业生产中,零件的复杂程度和精度要求迅速提高,传统的普通机床已经越来越难以适应现代化生产的要求,而数控机床具有高精度、高效率、一机多用,可以完成复杂型面加工的特点,特别是计算机技术的迅猛发展广泛应用于数控系统中,数控装置的基本功能几乎全由软件来实现,硬件几乎能通用,从而使其更具加工柔性,功能更加强大。

抛光机亦称研磨机,其工作原理是电机带动抛光盘高速旋转,由于抛光盘上的海绵、羊毛和抛光剂共同作用,与待抛表面保持摩擦,进而达到去除漆面污染、氧化层、浅划痕的目的。

我国目前仍以手工研磨抛光为主,该方法不需要特殊的设备,适应性比较强,主要依赖于操作者的经验技艺水平,不仅效率低,且工人劳动强度大,质量不稳定,周期长,工人作业环境差。

特别是模具表面的精加工是模具加工中未能很好解决的难题之一。

模具表面的质量对模具使用寿命、制件外观质量等方面均有较大的影响,但手工抛光的以上缺点制约了我国模具加工向更高层次发展。

因此,研究抛光的自动化、智能化是重要的发展趋势。

计算机数控研磨和抛光技术是一种由计算机控制的精密机床将工件表面磨削成所需要的面形,然后用柔性抛光模抛光,使工件在不改变精磨面形精度的条件下达到镜面光洁度的光学零件制造技术。

数字式抛光机这种抛光工具采用数字化控制,数字式显示和控制工艺参数,备有整套磨头及磨料,半自动抛光,具有体积小、使用方便的优点。

抛光不仅增加工件的美观,而且能够改善材料表面的耐腐蚀性、耐磨性,还可以使模具拥有其它优点,如使塑料制品易于脱模,减少生产注塑周期等。

因而抛光在零件加工过程中是很重要的一道工序。

数控化的抛光机还可以解决用户过去因工件形状复杂难以达到抛光要求这一难题。

并且缩短了抛光时间提高了工作效率。

采用该工具进行抛光,可快速对粗糙表面整形抛光,不受工件形状、材料硬度限制,对原始表面粗糙度没有要求,功效比较高。

1.4设计方案的确定机床由机械、电气系统组成,PLC控制。

主轴、摆座电机分别由4个变频器调速,可实现主轴转动和摆座摆动的无级调速,以确保主轴转速控制在250-3600rpm;摆座摆动频率在10-100rpm。

工件主轴工作前通过丝杠、丝母在0-45度内摇动一个角度(前后方向),并且以这一位置为平衡点在0-30度的范围内摆动:这在工件磨削效益和质量上较一般光学设备有很大地提高。

机床具有自动和手动两种控制方式。

工件的加工时间按透镜曲率半径大小的不同要求而设置。

在自动状态下,机床的工作实现了除装取工件外的全部自动化。

1.4.1总体方案设计要求(1)通过摆轴调节部件的电机使得减速器的输出轴与曲柄摇杆机构的曲柄相连接。

让四杆机构的曲柄做整周回转运动,通过连杆带动主轴摆座(相当于四杆机构中的摇杆)在某一平衡点0-30度的范围内摆动。

主轴装配在主轴摆座里面,通过主轴电机带动主轴高速旋转。

(2)简单的接口电路设计,选择驱动控制电路,设计通用接口和专用接口以及CPU与辅助电路的连接。

(3)采用微机完成数据处理和运动控制。

1.4.2 设计参数轴数4轴工件主轴转速2503600rpm 磨削直径90mm φ≤ 磨削曲率半径80R mm ≤ 摆座摆动频率10100rpm 摆座摆动角度045主轴连接螺纹161M ⨯ 螺纹止口18mm φ 上轴连接螺纹160.5M ⨯ 上轴加压0.15kgf电源380/3/4/50AC V P W HZ 气源压力0.50.7Mpa 机床尺寸26008801830mm ⨯⨯ 机床重量约1000Kg 总功率2.56KW1.4.3 总体方案的确定由于是进行普通机床主轴传动系统及主轴部件的模块化设计,所以在考虑具体方案时,基本原则是在满足机床传动系统使用性能要求的前提下,尽可能结构简单化。

降低成本,缩短周期。

1.4.4 机床传动方案简图图1-1 机床主轴传动系统及主轴部件机构简图本次设计的关键问题涉及两大部分内容:其一为摆轴调节部件的设计、其二为主轴部件的设计。

为了保证主轴的正常工作,轴应满足以下几个关键问题:合理的结构、足够的强度、必要的刚度。

尤其是电主轴机械结构虽然比较简单,但制造工艺的要求却非常严格。

这种结构还带来一系列新的技术难题,诸如内置电动机的散热、高速主轴的动平衡、主轴支承及其润滑方式的合理设计等问题,必须妥善地得到解决,才能确保主轴稳定可靠的高速运转,实现高效精密加工。

解决思路为:应保证轴上零件方便的装拆,正确的定位和固定,且便于加工和制造。

轴具有足够的承载能力,在工作寿命内不因强度不足而失效。

对要求有较高旋转精度的轴(如机床主轴等),除强度足够外,必须满足刚度要求。

2摆轴调节部件的设计2.1概述摆轴调节部件设计与计算已知条件支承板重量 G=400N(根据图纸粗略计算)时间常数 T=25ms滚珠丝杠基本导程06mmL=行程 S=820mm步距角0.75/stepα=摆轴调节部件的设计计算与选型内容包括:运动参数、动力参数的计算、转动比的分配、转动惯量等计算,计算简图如图2-1所示。

图2-1 摆轴调节部件装配简图2.2磨削力的计算在进给摆轴调节系统的设计计算,选用步进电机时,都要用到磨削力(机床的主要负载)则可用公式计算出机床的磨削力。

2.3滚珠丝杠螺母副的计算和选型摆轴调节部件中滚珠丝杠螺母副的安装方式采用两端铰支安装。

如图2-2﹙a﹚﹙b﹚图2-2滚珠丝杠螺母副两端铰支的安装方式α=角接触轴承的安装方式;图﹙b﹚采用推力球轴承注:图﹙a﹚采用大接触角60或和角接触球轴承组合的安装方式或采用滚针和推力组合轴承。

所示。

它有如下特点:①结构简单;②轴向刚度小;③适用于对刚度和位移精度要求不高的滚珠丝杠安装;④对丝杠的热伸长度敏感;⑤适用于中等回转速度。

滚珠丝杠螺母副初等造型的主要依据是最大动载荷和最大静载荷,初选型号后,还要进行轴向刚度验算和压杆稳定性验算。

F2.3.1计算进给牵引力m2.3.2 计算最大动载荷C由已知参数可知:工进速度为V =1m/min 、快进速度为V=3m/min 、基本导程06L mm =、步进电机的步距角α为0.75°/step 则丝杠转速为 010*******333.3r min 6sV n L ⨯=== 滚珠丝杠寿命系数为 66010nTL =式中 T =寿命时间(h )普通机械为5000~10000h数控机床及其他机械机电一体化设备 及仪器装置为15000 h 航空机械为1000h即 ()6660333.3150003001010L r ⨯⨯== 根据工作负载m F 、寿命L 可计算出丝杠轴向最大动载荷C 为()N H w m C f f F =⋅⋅式中 w f -载荷系数H f -硬度系数即 1.0 1.21782.4C =⨯⨯=14318.7N根据最大动载荷C ,从《机电综合设计指导书》P18表2-5中,初选滚珠丝杠的型号和有关系数,选用时要注意公称直径m d 和导程0L ,应用优先组合,同 时还受最大静载荷的影响和限制,因当滚珠丝杠在静态或低速()10/min n r ≤情况下工作时,滚珠丝杠副的破坏形式主要是滚珠与滚道面在接触点上产生塑性变形,当塑性变形超过一定限度就会使滚珠丝杠无法正常工作。

一般允许其塑性变形量不超过滚珠m d 的万分之一,此时的轴向负载0C 称为额定静载荷,选用时应使相应的滚珠丝杠的额定静载荷0a C 满足以下条件:0m a s F C f ≤ (一般使0a n C F =2-3)由滚珠丝杠副承受的最大动载荷C ,参照《机电综合设计指导》P22表2-8选滚珠丝杠副规格为2506,内循环滚珠丝杠副螺母安装,1列2.5圈,螺纹升角211'λ= ,9.30/a C KN =,019.70/a C KN = 强度足够用,精度选用5级。

其几何参数如下:公称直径 25mm m d =导程06mmL =滚珠直径W D = 3.969mm滚道直径 0.52 3.9690.52 2.06388mm w R D ==⨯=偏心距0 e = 0.07(R-d /2)= 35.610mm -⨯螺杆内径m d = d +2e-2R=374600502 5.6102 2.06388-+⨯⨯-⨯=45.88mm螺母安装尺寸注:2506(140D =66D =453D =11B =5 5.5D =610D = 5.7h =)2.3.3 传动效率的计算滚珠丝杠螺母副的传动效率η可用下式计算()tan tan ληλϕ=+式中: λ-为丝杠螺旋升角ϕ-摩擦角,滚珠丝杠副的滚动摩擦系数 0.003~0.004f =,其摩擦角数约等于'10 即 ()tan 211'0.927tan 211'11'η==+2.3.4 刚度验算摆轴调节部件中,滚珠丝杠支承方式如图2-2所示。