烧结机柔性传动.doc

柔性传动在烧结生产中的应用

柔性传动在烧结生产中的应用刘 欣 周海川 王 健(邯郸钢铁公司一烧结厂) 摘 要 介绍了柔性传动装置的工作原理,并结合邯钢烧结厂的使用情况分析了柔性传动的使用性能,为我国烧结设备推广使用柔性传动积累了经验。

关键词 柔性传动 烧结机 啮合 径向力1 前 言 柔性传动又称悬挂安装柔性传动,具有传动转矩大,结构紧凑,制造安装方便,运转可靠等优点。

广泛应用于低速、大转矩的烧结设备中。

邯钢一烧结厂的Á 3.0×12m 圆筒混合机、130m 2带式冷却机、400m 2烧结机及单辊破碎机的传动装置均采用了柔性传动装置。

在实际应用中,柔性传动能够自动调整齿轮副啮合,始终保持啮合精度,保证整个系统的传动性能;且这种传动装置还能方便设备检修,提高设备作业率。

2 工作原理和结构特点 根据传动装置输出级小齿轮与大齿轮的联接方式不同,柔性传动大致可分为3类,即悬挂型、拉杆型、压杆型。

在烧结生产中,悬挂型主要用于混合机,拉杆型主要用于烧结机及带冷机。

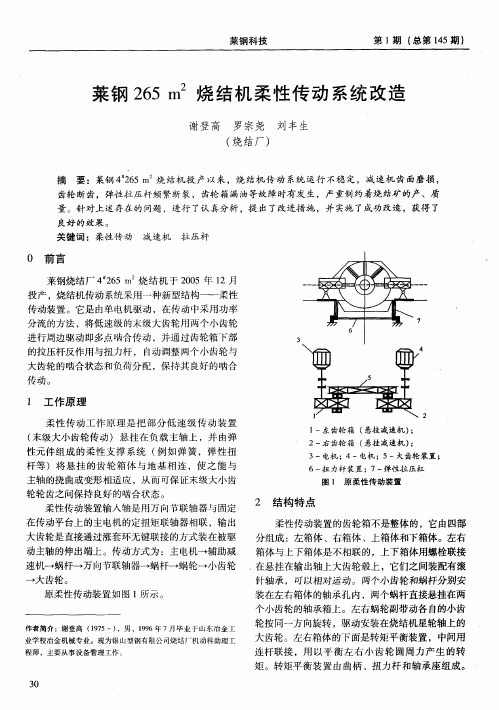

2.1 悬挂型装置的工作原理及结构特点 1)悬挂型柔性传动主要由电机、主减速机、万向连轴器、悬挂小齿轮等组成(见图1)。

图1 悬挂型柔性传动装置示意图1-主减速器;2-万向联轴器;3-悬挂小齿轮装置;4-大齿圈;5-滚轮;6-压杆 主传动电机通过主减速器和万向连联轴器带动小齿轮传动,小齿轮通过与固定在混合机筒体的大齿圈啮合传动来实现混合机的转动。

2)悬挂型柔性传动的特点是,小齿轮装置不收稿日期:2000-11-13 联系人:刘欣(056015)河北 邯郸钢铁公司第一烧结厂是固定的,而是通过四个滚轮悬挂在齿圈内缘上,滚轮轴为偏心结构,能调整齿轮副的啮合间隙。

当齿面出现磨损,侧隙变大的情况时,借助偏心结构仍可将其调回到正常间隙。

悬挂在筒体大齿圈上的齿轮装置能随大齿圈摆动,具有自调功能。

当筒体变形引起大齿圈歪斜时,也不会影响啮合精度。

在主减速机和小齿轮之间采用万向联轴器,能补56 烧结球团SINTERING AND PELLETIZING 第26卷 第2期2001年3月偿较大的中心线偏斜量,保证了整个系统的传动性能。

265m2烧结机柔性传动技术协议

酒钢西部重工股份有限公司烧结机工程265m2烧结机主传动装置技术协议2010年1月20日酒钢集团西部重工股份有限公司265m2烧结机主传动装置技术协议甲方:酒钢西部重工股份有限公司乙方:北京瑞德信通用机械设备制造有限公司2010年2月1日目次1. 总则2. 技术性能参数3. 供货范围4. 设备技术要求5. 交货期及制造进度计划6. 设计联络及资料交付7. 监造8. 质量保证9.现场安装、调试、技术服务10. 技术性能保证值及考核11. 附图说明12. 其他要求酒钢集团西部重工股份有限公司(简称甲方)与北京瑞德信通用机械设备制造有限公司(简称乙方)就甲方烧结机工程配套设备:265m2烧结机主传动装置的供货达成如下技术协议:1. 总则1.1 设计、制造、检验的标准按国家及有关行业标准设计和制造,按出厂检验大纲及相关图纸进行检验。

协议中并未对一切技术细节做出详细的规定,乙方应保证提供技术先进、质量可靠、经济合理的产品及其相应的服务,并且必须满足国家及行业有关安全、环保等强制性标准的规定。

1.2 技术协议经甲乙双方共同确认后作为合同的附件,与合同正文具有同等效力,2. 265m2烧结机主传动装置技术性能参数2.1 传动型式:两点啮合全悬挂柔性传动装置2.2 驱动电机:型号:YTSP225M-8数量:2台额定功率:22kW (带宜科增量型编码器 )电源:AC380V/50Hz额定转速: 740r/min,调速范围: 250-738r/min防护等级:IP54绝缘等级:F调速方式:交流变频调速调频范围:15~50Hz,50Hz时同步转速750r/min冷却风机:功率:150W;电压:380V三相2.3增量型旋转编码器:(宜科编码器)输出方式:8~30E2.4 制动器: YWZ92.5 总传动比:i=1966.72.6 输出转速;0.1302-0.3783 r/min2.7 输出扭矩:400 kN m2.8最大转矩:860 kN m2.9 安全保护:微动开关:JWL1-113. 供货范围乙方供货范围为烧结机两点啮合全悬挂柔性传动装置一套及随机工具一套。

菜钢265m 2烧结机柔性传动系统改造

齿 轮用两个小齿轮进行周边驱动即多点啮合传动 ,

并 通 过齿 轮 箱下 部 的拉 压杆 反作 用 与扭 力杆 , 自动

调整 两个 小 齿 轮与 大齿 轮 的啮合 状 态 和负 荷分 配 ,

保持其 良好 的啮合 传动 。

柔性传动装置输入轴是用万 向节联 轴器与固 定在传动平台上 的主电机的定扭矩联轴器相联 , 输 出大 齿 轮是 直 接 通 过 涨套 环 无 键 联 接 的 方 式装 在

该 烧 结 机 的传 动 结 构形 式 为两 点 啮 合 、 杆 式 、 拉 悬 挂 安装 、 性 支承 结构 。左右 两齿 轮箱 通 过交 错 配 柔 置 的两拉 杆 , 使两 小齿 轮 与大 齿 轮 啮合 来 带 动大 齿 轮 的旋 转 , 通过 两齿 轮 箱下 部 的拉压 杆 将部 分作 并 用 反 力传 到扭 力杆 上 , 自动 调 整两个 小 齿 轮与 大 来 齿 轮 的 啮合状 态 和负 荷分 配 , 终保 持 良好 的 啮合 始 和传动性 能 。

投 产 半 年 左 右 就发 生 大 齿 轮 齿 面磨 损 、 合 , 齿 胶 小 轮断齿 , 小齿 轮箱 中齿 轮 与 涡轮 轮箱 由左 右 、 下 4 箱体 上 个 组 成 。左 右箱 体与 上下 箱体 不 相联 , 上下箱 体 用螺

第3卷 第4 3 期 21 年 8 0 1 月

L L 爿 I

山 东 冶 金

tlu g S a d n Me al ry h n og

V0 _ 3 l No4 3 . Au u t 01 g s 2 1

《生 产 技 术 5

1 1 t t ,t ,t ,t t

损 坏 , 性 拉压 杆 频 繁 断 裂 等设 备 事 故 , 重 制 约 弹 严 了烧 结 系统 设 备 的 正 常 运 转 , 响 了 烧 结 矿 的产 影 量 。每 年 更 换 烧 结机 拉 压 杆 、 速 机 、 向联 轴 器 减 万 等备 件费 用达 4 万元 以上 。 由于现 场空 间狭小 , 0 操

柔性传动在烧结机主传动中的应用

机 采用 机 上 冷却 新 工艺 , 2台 30 6 m 烧结 机 采用 环

式冷 却 。随着 烧 结 的大 型化 , 主机 的传 动结 构也 在

不 断 的 改进 ,其 中 1台 1 0 2 结 机 、 5m 烧 1台 3 0  ̄ 6 m

胀 紧联 接 的应 用也 越来 越 多 ,例 如烧 结 机 主

机传 动 系统 、液 压 马达 系统 以及 各 种 皮带 运输 机 滚 筒 等 , 逐步应 用 到烧 结 机传 动联 接 结构 中。 也 411 胀 紧 联接原 理 . . 胀 紧联 接 是 在轴 和 轮 毂 孔 之 间 放置 一对 或 数

烧 结 机 主传 动 采 用 半 悬 挂 式 柔 性 传 动 装 置 , 2台 10 结 机 、 5m 烧 1台 3 0 烧 结机 主 传 动 采用 全悬 6 m 挂 式 柔性 传动 装 置 , 介一 下运行 状 况 。 简

2 结 构原 理和 特 点

轴 轴 线 相垂 直 。此传 动 方 式是 把 全 部传 动 系 统 或 部 分低 速级 传 动装 置 ( 如末 级 大 小齿 轮 传 动 ) 挂 悬

对 以内 、 锥 面贴合 的胀 紧联 接 套 , 轴 向力 作 用 外 在 下, 内环缩 小 , 环 胀 大 , 轴 和轮 毂 紧 密帖合 , 外 与 产

生 足够 的摩 擦 力 , 以传 递 转矩 、 向力 或 两者 的复 轴 合负 荷 。

41 胀 紧联 接特 点 .. 2

表 1 胀 套 的 性 能参 数

炼 铁 厂 烧 结 区 目前投 入 使 用 的烧 结 机 有 3台 10 2 结 机 、 5m 烧 2台 3 0 2 结 机 , 6m 烧 3台 10 2 结 5m 烧

烧结机柔性传动装置[实用新型专利]

![烧结机柔性传动装置[实用新型专利]](https://img.taocdn.com/s3/m/fec03de5185f312b3169a45177232f60dccce741.png)

[19]中华人民共和国国家知识产权局[12]实用新型专利说明书[11]授权公告号CN 201326709Y [45]授权公告日2009年10月14日专利号 ZL 200820214918.6[22]申请日2008.12.25[21]申请号200820214918.6[73]专利权人南京高特齿轮箱制造有限公司地址211103江苏省南京市江宁区上坊工业园天册路8号[72]设计人曾书生 马圣伟 何健 桑超峰 季宏俊 [74]专利代理机构南京众联专利代理有限公司代理人孙忠浩[51]Int.CI.F16H 37/06 (2006.01)F27B 5/06 (2006.01)F27B 21/08 (2006.01)权利要求书 1 页 说明书 2 页 附图 1 页[54]实用新型名称烧结机柔性传动装置[57]摘要本实用新型涉及一种烧结机柔性传动装置,包括柔性支撑系统支撑的传动装置,传动装置中的末级减速机的大齿轮通过两个分流减速机驱动,其特征在于:末级减速机中的大齿轮通过两个分流减速机输出齿轮轴上的齿轮驱动,两个分流减速机的输入轴通过连轴器与独立的电机连接。

其优点是:由于采用PR模块式齿轮减速机替代传统的初级减速机、中间涡轮减速机,结构紧凑、整体重量较轻,由于末级减速机的大齿轮通过两个PR模块式齿轮减速机的输出齿轮轴的齿轮驱动,承载能力和总传动效率都有明显提高。

200820214918.6权 利 要 求 书第1/1页 1、一种烧结机柔性传动装置,包括柔性支撑系统支撑的传动装置,传动装置中的末级减速机的大齿轮通过两个分流减速机驱动,其特征在于:末级减速机中的大齿轮通过两个分流减速机输出齿轮轴上的齿轮驱动,两个分流减速机的输入轴通过连轴器与独立的电机连接。

2、根据权利要求1所述的烧结机柔性传动装置,其特征在于:所述的两个分流减速机均为PR模块式齿轮减速机。

3、根据权利要求2所述的烧结机柔性传动装置,其特征在于:选用的PR模块式齿轮减速机为PMD4型。

烧结机柔性传动装置结构优化改造实践

烧结机柔性传动装置结构优化改造实践摘要:柔性传动装置是大型烧结机的核心设备,其巨大的传动比必须通过多级减速才能实现。

三环减速机的应用可将传统的柔性传动装置从三级减速优化为两级减速,在行业内有着重要的借鉴和推广意义。

关键词:柔性传动装置;三环减速器;解决方案;实施办法Practice of Structural Optimization and Transformation of Flexible Transmission Device of Sintering MachineMa Fei(ironworks of Shaanxi Longmen iron and steel co.,ltd)Absrtact:Flexible transmission device is the core equipment of large sintering machine.Its huge transmission ratio can only be realized through multi-stage deceleration.The application of three-ring reducer can optimize the traditional flexible transmission device from three-stage deceleration to two-stage deceleration,which has important reference and promotion significance in the industry.Key words:implementation method of flexible transmission device three-ring reducer solution一、前言柔性传动装置是一种传递扭矩大、结构紧凑、运转可靠的减速装置。

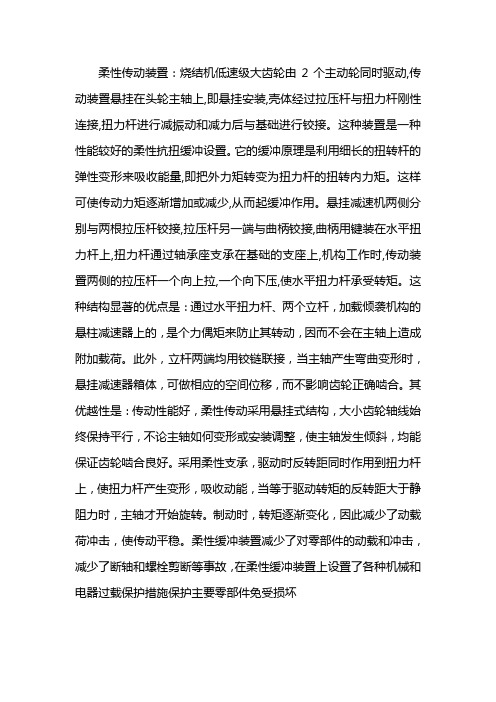

莱钢265m 2 烧结机柔性传动系统改造

3一电机 ;4一电 机 ;5一犬齿 轮 装 置 ;

6一扭 力 杆 装置 ;7一弹性 拉 压 杠

图 1 原 柔性 传 动 装 置

柔 性传动 装置输入 轴是用 万 向节联 轴器 与固定

寸 ,采用 了功 率分 流 的方法 ,将低 速级 的末 级 大齿 轮 用多个 小 齿轮进 行周 边驱 动 ,即所 谓多 点啮合 传

.

有限 ,所 以万 向节 联 轴 器 、弹 性 拉压 杆 断 裂频 繁 ,

投 产两 年多 来 ,弹 性 拉 压杆 就 更 换 1 0套左 右 ,浪 费大量 的人 力 、物 力 和财力 。 3 两个 小 齿 轮 问 的 弹性 拉 杆 在 运 转 程 中 , ) 有 较大 的 冲击载荷 ,使 大 、小齿 轮间 的啮合 点频繁 滑 动 、冲击 ,造成 轮齿 间 的磨损严 重 ,改造 前两个 小 齿轮分 别 于 2 0 0 6年和 2 0 断过齿 ,大 齿 轮 已 07

分流 的方 法 ,将低 速级 的末 级大齿 轮用两 个小齿 轮

进行周边 驱动 即多 点啮合传 动 ,并通 过齿 轮箱下部

的拉压杆 反作用 与扭力杆 , 自动调 整两个小 齿轮 与 大齿 轮 的啮合 状态 和负荷分 配 ,保 持其 良好 的啮合

传动。

1 工 作原 理

柔 性 传 动 工作 原 理 是 把 部分 低 速 级 传 动 装 置

明小 齿轮 和大齿 轮设 计 的强度 不能 满足要 求 。 4 )小 齿轮 箱 中齿轮 与涡轮 间 的轴承 常损坏 。 5 )小 齿 轮 箱 与 箱 体 之 间 的密 封 没 能解 决 好 , 漏 油现象 时有 发生 ,既 浪费成 本 ,又污染 环境 。 ’

柔传

柔性传动装置:烧结机低速级大齿轮由2个主动轮同时驱动,传动装置悬挂在头轮主轴上,即悬挂安装,壳体经过拉压杆与扭力杆刚性连接,扭力杆进行减振动和减力后与基础进行铰接。

这种装置是一种性能较好的柔性抗扭缓冲设置。

它的缓冲原理是利用细长的扭转杆的弹性变形来吸收能量,即把外力矩转变为扭力杆的扭转内力矩。

这样可使传动力矩逐渐增加或减少,从而起缓冲作用。

悬挂减速机两侧分别与两根拉压杆铰接,拉压杆另一端与曲柄铰接,曲柄用键装在水平扭力杆上,扭力杆通过轴承座支承在基础的支座上,机构工作时,传动装置两侧的拉压杆一个向上拉,一个向下压,使水平扭力杆承受转矩。

这种结构显著的优点是:通过水平扭力杆、两个立杆,加载倾袭机构的悬柱减速器上的,是个力偶矩来防止其转动,因而不会在主轴上造成附加载荷。

此外,立杆两端均用铰链联接,当主轴产生弯曲变形时,悬挂减速器箱体,可做相应的空间位移,而不影响齿轮正确啮合。

其优越性是:传动性能好,柔性传动采用悬挂式结构,大小齿轮轴线始终保持平行,不论主轴如何变形或安装调整,使主轴发生倾斜,均能保证齿轮啮合良好。

采用柔性支承,驱动时反转距同时作用到扭力杆上,使扭力杆产生变形,吸收动能,当等于驱动转矩的反转距大于静阻力时,主轴才开始旋转。

制动时,转矩逐渐变化,因此减少了动载荷冲击,使传动平稳。

柔性缓冲装置减少了对零部件的动载和冲击,减少了断轴和螺栓剪断等事故,在柔性缓冲装置上设置了各种机械和电器过载保护措施保护主要零部件免受损坏。

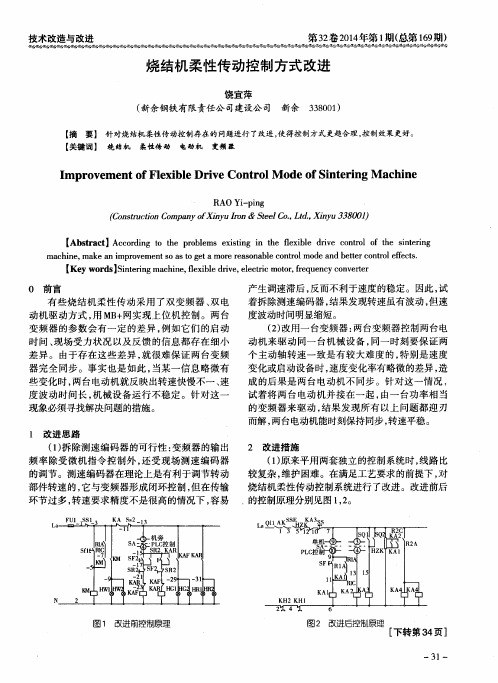

烧结机柔性传动控制方式改进

( 1 ) 拆除测速编码器的可行性 : 变频 器的输出 频率 除受微机指令 控制外 , 还受现场测速编码器 的调节 。测速编码器在理论上是有利于调节转动 部件转速的 , 它与变频器形成 闭环控制 , 但在传输 环节过多 , 转速要求精度不是很高的情况下 , 容易

F UI

—

I mp r o v e me n t o f F l e x i b l e Dr i v e Co n t r o l Mo d e o f S i n t e r i n g Ma c h i n e

RAO Yi — - p i n g

( C o n s t r u c t i o n C o m p a n yo f X i n y u I r o n&S t e e l C o . , L t d . , X i n y u 3 3 8 o o 1 )

图 2 改进后控制原理

[ 下转第3 4 页]

一

31—

第3 2 卷2 0 1 4 年第 l 期( 总第 1 6 9 期)

中。 因此 , 控 制 Mn 的关 键 就 在于 源头 的把 关 , 实 际上 , 钢中M n 离子 的作用往往是增强钢的强度 ,

设备工艺创新

表 2 质量攻关前后氧化铁粉主要指标对比 关键指标 1 级品标准 F e 0 S i 0 2 , % M n O / % C 1 - / % B E T

0 前 言

有些烧结机柔性传 动采用了双变频器 、 双电 动机驱动方式 , 用M B + 网实现上位机控制 。两 台 变频器的参数会有一定 的差异 , 例如它们 的启动 时间 、 现场受力状况以及反馈 的信息都存在细小 差异 。由于存在这些差异 , 就很难保证两 台变频 器完全 同步 。事实也是如此 , 当某一信息略微有 些变化时 , 两 台电动机就反映出转速快慢不一 、 速 度 波动时问长 , 机械设 备运行不稳定。针对这一 现象 必须 寻找 解 决 问题 的措施 。

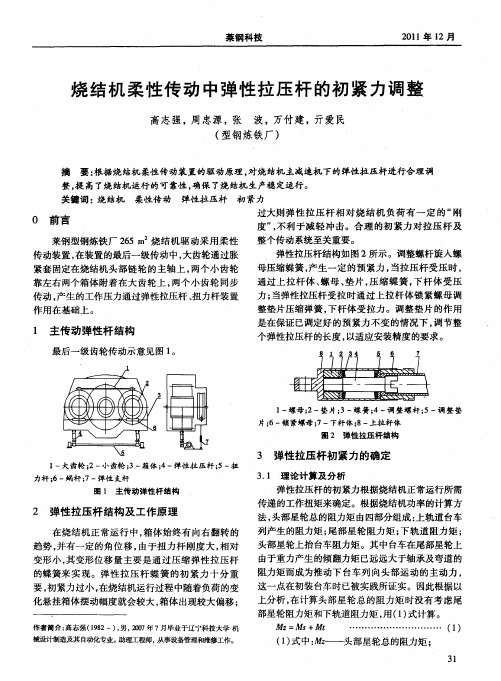

烧结机柔性传动中弹性拉压杆的初紧力调整

1 主传动弹性杆 结构

最后 一级 齿 轮传 动示 意见 图 1 。

I

.

品

1 一螺 母 ; 2一垫 片 ; 3一蝶 簧 ; 4一调 整 螺 杆 ; 5一调 整 垫

片; 6一锁 紧螺母 ; 7一下杆体 ; 8一上拉杆体 图 2 弹性拉压杆结构

3 弹性拉压杆初 紧力的确定

1 一大 齿轮 ; 2一小 齿轮 ; 3一箱 体 ; 4一弹 性 拉 压 杆 ; 5一扭

变形小 , 其变形位移量主要是通过压缩弹性拉压杆 的蝶簧来 实现。弹性拉 压杆蝶簧 的初紧力 十分重 要 , 紧力 过 小 , 烧结 机 运行 过程 中随 着负 荷 的变 初 在 化悬挂箱体摆动幅度就会较大 , 箱体出现较大偏移 ;

作者简 介: 高志强( 9 2 , , O7 7月毕业于辽宁科技大学 机 1 8 一) 男 20 年 械设计制造及其 自 动化专业。 助理工程师 , 从事设备管理和维修工作。

莱钢 科 技

21 0 1年 l 2月

烧 结机 柔性 传 动 中弹 性 拉 压 杆 的初 紧 力调 整

高志 强, 忠源 , 周 张 波 , 万付建 , 亓爱 民 ( 型钢 炼铁 厂)

摘

要: 根据 烧 结机 柔性 传动 装置 的驱 动原 理 , 对烧 结机 主减速 机 下的 弹性拉 压杆 进行合 理调

3】

高志强. : 等 烧结机柔性传动中弹性拉压杆的初紧力调整

胍 — — 上轨 道 阻力矩 ;

— —

第6 ( 期 总第 16期) 5

头部 星 轮上 抬 台车所 需 的力矩 。

32 上 轨道 阻 力矩 Ms . 的计 算

需 的力矩就是这五部 台车对头部星轮的力矩之 和。 代人 25m 烧结机头部星轮 、 6 头部弯道 、 台车等相 关 尺 寸参 数 , 出该 力矩 为 3532 N ・ 。 得 0 2 ( m)

烧结机柔性传动装置安装调整的体会

烧结机柔性传动装置安装调整的体会摘要:本文介绍了1DL 烧结机柔性传动装置的撤除与安装调整程序等。

其中,重点介绍了1DL 烧结机柔性传动装置的解体检查、柔性传动装置大齿轮及涨紧环无键连接装置安装、小齿轮组合件安装、垂直连杆及平衡杆安装调整程序。

关键词: 烧结机 柔性传动装置 解体 调整 星轮轴承 啮合 冲击负荷 多重保护 涨紧环 高强螺栓 无键连接 柔性节点赵书刚 陈爱坤 栗素霞 赵鹏举 李浩前言华冶机电安装公司在最近10多年设备安装工作中,屡次安装烧结设备。

烧结机是烧结设备中的核心设备,而烧结机的柔性传动装置是烧结机的核心部位。

因此,我们相当重视对烧结机的核心部位 柔性传动装置的解体、检查、安装。

我们事先制作了星轮轴承拆、装工具和大齿轮拆、装工具,同时做好了详细的方案,确保了1DL 烧结机柔性传动装置拆、装的顺利进展,确保一次试车、投产成功。

一、1DL 烧结机柔性传动装置安装、调整程序1、大齿轮及涨紧环无键连接装置安装1〕清洗大齿轮与轴颈将大齿轮及轴颈全部清洗干净,仔细检查各个部位,用油石或砂纸打磨干净各种毛刺及尖角,清洗后再用CCl 4对轴颈及齿轮孔内作脱脂处理。

2〕主轴及大齿轮孔的装配尺寸检查 设计规定:轴为φ500h8 mm,齿轮孔为φ500H7 mm ,其最大间隙为0.16mm 。

一烧结该间隙实际值为0.15~0.16mm 。

为便于装进大齿轮,当轴的外表清洗脱脂后,在齿轮轴孔内非涨紧环的工作面部位涂少量润滑脂用布擦均,而其它部位仍不得有油,并同时检查垫圈〔如图2之4〕的厚度,是否符合75±0.1mm 的要求,并检查该垫圈与主轴轴颈端面的接触状况应靠严密。

如图1所示-0.0970 +0.063 0图1大齿轮与涨紧环1-大齿轮;2-主轴;3-密封圈;4-垫圈;5-涨紧环;6-涨紧连接棒;7-增力扳手;8-力矩扳手3〕吊装大齿轮大齿轮重约6780kg,安装时可用6个导链吊装〔如图2所示〕,所有在大齿轮上的绑扎部位均应采取保护措施〔麻布或木块〕。

大型烧结机柔性传动装置快速安装施工工法(2)

大型烧结机柔性传动装置快速安装施工工法大型烧结机柔性传动装置快速安装施工工法一、前言大型烧结机柔性传动装置是目前烧结设备中广泛使用的一种传动装置,它具有高效、节能、环保等优点。

然而,传统的安装施工工法存在installations speed 低、工序繁多、劳动强度大等问题,不符合现代化施工要求。

因此,本文介绍了一种大型烧结机柔性传动装置快速安装施工工法,旨在提高安装效率、降低劳动成本、保证施工质量。

二、工法特点该工法在保证安装质量的前提下,通过采用组装化的方法,将多个传动装置部件预先组装好,一次性进行现场安装,大大提高了安装速度。

同时,该工法减少了施工工序和人工操作,降低了劳动强度,提高了施工效率。

三、适应范围该工法适用于大型烧结机柔性传动装置的安装施工,可以满足各种规模和类型的烧结设备的需求。

四、工艺原理该工法通过预先将传动装置部件进行组装,然后将组装好的部件一次性进行现场安装,从而提高安装效率。

在实际应用中,可以采取一些技术措施,如利用起重机械进行装卸、使用专门的定位装置保证部件的准确安装等,以确保施工的顺利进行。

五、施工工艺该工法的施工工艺分为以下几个阶段:1. 施工准备:包括了现场测量、定位标志设置、材料准备等工作。

2. 部件组装:将传动装置的各个部件进行组装,确保部件之间的配合准确。

3. 部件运输与吊装:采用起重机械将组装好的部件运输到安装位置,并进行吊装安装。

4. 部件定位与固定:使用专门的定位装置将部件准确定位,并进行固定。

5. 连接调试与保护:进行传动装置的连接调试,保证传动装置运转正常,并进行防护措施。

六、劳动组织根据工法的特点,合理安排施工人员及其工作,做好协同配合,确保施工进度和质量。

七、机具设备该工法所需的机具设备包括起重机械、定位装置、测量仪器等。

起重机械用于将部件运输与吊装,定位装置用于确保部件的准确安装,测量仪器用于进行现场测量。

八、质量控制在施工过程中,需要进行严格的质量控制,包括对部件的合格检验、定位的准确性检查、连接的调试等,以确保施工质量符合设计要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、前言

柔性传动装置是一种低速、传动矩大、噪音低、结构紧凑、成本低的新型传动装置。

早

在上世纪 60 年代,原西德、美国已将其用于转炉、斗轮挖掘机和桥梁开闭上; 70 年代,欧美其他

一些工业发达的国家相继引进和开发,是柔性传动技术向纵身发展,广泛地应用于转炉、混铁水车、烧结机等各种低速、大转矩的传动装置上。

我国从上世纪 70 年代开始,对这种传动装置进行开发,取得一定成果,并自行设计出烧结机柔性传动装置。

1998 年,马

钢 1 号 300m2 烧结机的主传动引进了西安重型机械研究所设计制造的双电驱动揉性传动传动

装置; 2004 年马钢新建两台 360m2 烧结机采用了中冶长天国际工程有限责任公司设计制造的

单机驱动两点啮合柔性传动装置。

柔性传动装置作为烧结机主传动,是烧结机系统的关键设备,该装置技术先进、结构复杂、制造难度大,现场配置、安装难度也非常大。

为提高设备运行的可靠性,马钢项目部会

同中冶长天国际工程有限责任公司认真进行设备选型,确定施工方案,精心组织施工,保证了现场设备安装质量,也为设备的顺利投产奠定了基础。

二、柔性传动装置的工作原理及选型

2.1 工作原理

烧结机头部驱动的柔性传动装置输入轴是用万向联轴器与固定在传动平台上的主机点的定扭矩联轴器相联输出大齿轮是直接通过涨紧环无键联结的方式装在被驱动的主轴的伸

出端上。

传动方式为:主机---辅助减速机 ---蜗杆 ---(左或右) ---万向联轴器 ---蜗杆 ----蜗轮 --- 小齿轮 ---大齿轮。

柔性传动装置的齿轮箱不是整体的,它由四部分组成:左箱体、上箱体和下箱体。

用左、右箱体与上、下箱体是不相联的,上、下箱体用螺栓联接悬挂在输出大齿轮的毂上,他们之

间装配有滚针轴承,可以相对运动。

两个小齿轮和蜗杆分别安装在左、右箱体的轴承孔内两

个蜗轮直接悬挂在两个小齿轮的轴承箱上。

左、右蜗轮副带动各自的小齿轮按同一方向旋转,

驱动安装在烧结机星轮轴上的大齿轮。

左、右箱体的下面是转炬平衡装置,中间用连杆连接,用以平衡左右小齿轮圆周力生产的转矩。

转矩平衡装置由曲柄、扭力杆和轴承座组成。

来

自两连杆的力的力构成转矩,使扭力杆受扭。

通过扭力杆的

扭转变形,还可以测定输出转矩和实现过载保护。

两轴是轴承座用来支承扭力杆的,安装在地面基础上。

上、下拉杆安装在左、右箱体的轴承座上,两根拉杆成对角线布置拉杆的两端

装有球面轴承,上拉杆一端还装有碟型弹簧,用拉杆通过左、右箱体的下面配置偶拉压杆,

用以平衡左、右箱体的载荷。

2.2 技术参数:

两台 360m2 烧结机按年产绍介矿836 万吨,作业率94%,利用系数为 1.40t/ (m2.h )考虑,其传动装置的技术的参数如下:

1)原料给料量: 1 260t/h.

2)驱动装置输出扭矩:(正常) 700kN.m ,(最大) 1100kN.m 。

3)主电机:型号: YVPEJ280M-6额定功率 55kW,额定电压AC.380V,额定转速980r/min 调速范围 326~980r/min

4)驱动装置总速比:2365.27。

5)柔性传动:采用平面二次包络蜗杆+大小齿轮传动,速比266 ,最大输出扭矩 1 1000Kn.m。

6)辅助减速机器:ZLF480-8.89 平行轴硬齿面减速器,最大输出扭矩 5 350N.m。

7 )定扭矩联轴器:型号TLQ75X142/75X127, 设定扭矩为400Nm ,扭矩调节范围

200~900N.m 。

8)总重量: 41.220kg。

三、安装技术要领

3.1柔性传动装置的安装顺序

基础检查、验收 ---大齿轮胀套安装 ---扭力杆安装 ---齿轮箱(左右) --- 拉杆同箱体连接 --- 中心高度调整 ---万向连轴器 ---滚道滚动间隙调整 ---拉压杆扭臂连接 ---支承 ---辅助减速器 --- 平衡装置安

装 ----中间罩、密封等 ---检查、润滑。

在此,重点介绍大齿轮及胀套安装,扭力杆装置,左、右箱体、拉杆装置等安装技术要领。

3.2 大齿轮及胀套的安装

柔性传动大齿轮装配式结构,齿圈为合金钢段件,轮毂为合金钢铸件。

大齿轮及胀套的安装程序如下:

1)将主动链轮主轴伸出端与大齿轮内孔用细砂布和棉纱清理干净,检查其各部尺寸,确认无误后用汽油或四氯化碳进行清洗。

2)将内测透盖(滚针轴承)、定矩在套装在主轴上,将大齿轮吊起,缓慢安装在主轴端(大齿轮轴前端与主轴为间隙配合),再通过螺旋千斤顶将大齿轮正确安装到位(大齿轮就

位过程中要注意保持同轴之间的间隙)。

3)胀套安装将大齿轮与主轴胀套处再次清洗,每道胀套在手工预紧后,用用定扭矩扳

手分四次按不同的设定值进行紧固。

第一道帐套装入,预紧后用定扭矩扳手(设定值330N)将内六角螺栓一一紧固(每对螺栓需对称紧固),同时要用百分表检测主轴面与大齿轮内孔

面的距离是否相等(360o 圆周面上都要检测记录),如有误差随时调整。

第一次所有螺栓全部按330N 紧固后,再将定扭矩扳手限位在600N 进行第二次紧固,测量记录,依此类推。

第三次紧固设定值为950N,第四次紧固(设定值 1 050 N)为最后复

查。

第二、第三第四道胀套紧固的顺序、与第一道胀套完全一样(因四套的安装深度不同长

度的加力杆)。

全部紧固完毕后检查,如没有问题将大齿轮盖装上,紧固螺栓即可。

3.3扭力杆的安装

扭力杆为柔性传动的关键部件,采用优质弹簧钢段造后进行热处理,具有一定的扭转刚度,又有一定的韧性。

其安装顺序如下:

1)以大齿轮轴总共心为基准,确定扭力杆轴承座的标高,极限偏差为+0.5mm

2)扭力杆中心位置纵横方向的极限偏差为+0.5mm

3)扭力杆找正后,在其中间位置检查水平应小于0.5/1000。

3.4左、右箱体装配

1)将大齿轮下方预先放置大齿轮的下罩。

2)将拉压杆(一)(二)与左、右箱体连接。

3)将左、右齿轮箱体吊装就位,制作低架临时支撑,在箱体底面加楔块调整

4)拆去左、右箱体上小齿轮轴端的压盖,用测量仪检测大齿轮轴三个中心是否在同一水平线上,其极限偏差为+0.5mm ;超差时,通过增加或减少楔块来调整左、右箱体的中心

高度,合格后,将楔块同临时支架点焊固定。

3.5 拉杆装置安装

两齿轴与大齿轮啮合的好坏,与调整拉杆有很大关系。

两齿轴与大赤露啮合主要靠定矩

环来控制,蝶簧起调整作用,以保证水平拉杆夹紧力均匀,最终保证大小齿轮之间两侧滚道

的均匀接触和齿面处于正确啮合状态。

标准是大小齿轮滚道在0~0.30mm 的范围内活动,调整后拉杆受力30 300N。

拉杆安装的技术要点如下:

1)清洗各零件,尤其是对半球体和球面衬要洗干净。

2)将拉杆装入左、右齿轮箱体的拉杆座中。

蝶簧和定矩环(蝶簧侧)先不装入(有蝶簧的拉杆为上拉杆)。

3)安装密封圈、定环圈、球面衬套、半球体。

注意:球面衬套上的油孔要与拉杆座的对准,半球体装入时,要适量涂抹润滑脂。

4)将螺母拧紧到靠近半球体,露出拉杆上的销孔。

5)调整滚轮与滚道之间间隙:在一侧滚轮与滚道之间放置两块0.5X35X250 的垫片同时紧固上、下两根拉杆一侧,使两块垫片稍为夹紧,用厚度为0.5mm 塞尺检查,以不通过为

合格。

6)测量上、下拉杆一侧端部与螺母之间尺寸,做好记录。

7)卸下拉杆端部螺母,取出半球体和球面衬套,装入定矩环和蝶形弹簧后在恢复原状,并按记录下的数据将卸下的螺母安装到位。

8)对准销孔装入开口销及其他零部件。

9)松开左、右齿轮箱体临时支架上楔块和吊具;由于齿轮啮合间隙的存在,两齿轮箱

会稍有下降,需用测量仪器复查三中新的安装精度。

10盘动蜗杆轴,取出预先放置在滚轮和滚道件的垫片。

3.7 其他零部件的安装

1)支承杆:松开锁紧螺母,调节好总长度和弹簧的压缩量。

2)平衡装置:检查开关位置;盘动减速器的高速轴,检验其是否灵活无卡阻。

3)大齿轮罩:罩与齿轮箱体结合处安装密封时,用环氧树脂或EF— I 型胶结剂将密封

垫粘在罩的一面,上、下罩之间涂适量密封膏,再用螺栓连接紧固。

4)全面检查所有紧固件,各干油润滑点注入规定的润滑油。

四、出现的问题及应用的效果

4.1 安装中出现的问题

1)第一台柔性传动装置的大齿轮在就位过程中与主轴发生轻微偏斜,造成大齿轮进退

两难,经过校正,主轴非装配面还是形成了一些“擦伤”。

在第二台柔性传动装置大齿轮的

安装时,吸取经验教训,克服急噪情绪,注意保持大齿轮同主轴之间的间隙,随时测量,随

时校正避免了同类事故的发生。

2)第二台传动装置在试运行时,左、右小齿轮发生偏移,造成两承杆上部各偏移3mm 、5mm ,扭力杆的中心线偏移3mm 。

经现场测量分析,发生偏移的原因是:与大齿轮啮合的

两小出轮轴的轴肩定距套的倒角经过重新加工后,故障的到消除。

得到的经验教训是;不能忽视设备监制力度,减少安装、使用过程中个返工。

4.2 应用效果

由于精心组织施工,关键部件的技术参数经过了充分的论证、现场测量和修正,严格控制了安装过程的精确度马钢两台360m2 烧结机柔性传动装置在连续试生产过程中运行平稳。