车工工艺教学课件任务一 在车床上钻孔和扩孔

合集下载

孔的加工PPT课件

1、钻削运动

钻孔时,钻头与工件之间的相对运动称为钻削运动。钻削运动由 如下两种运动构成: (1)主运动

钻孔时,钻头装在钻床主轴(或其他机械)上所做的旋转运动称 为主运动。 (2)进给运动 钻头沿轴线方向的移动称为进给运动。

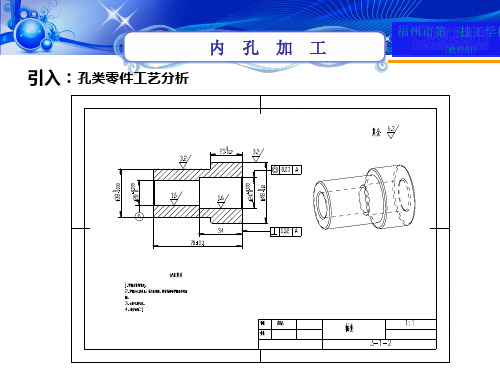

内孔加工

福州市第一技工学校

(数控组)

2、钻削特点

➢ 钻削时,钻头是在半封闭的状态下进行切削的,转速高,切削用量大, 排屑又很困难,因此钻削具有如下特点:

(3)手动进给 通孔将要钻穿时,必须减小进给量,如果采用自动进给,则应改为 手动进给。

内孔加工

福州市第一技工学校

(数控组)

➢ 钻孔时,由于加工零件的材料和加工要求不同,所用切削液的种类和 作用就不同。钻孔一般属于粗加工,又是半封闭状态加工,摩擦严重, 散热困难,加切削液的目的应以冷却为主。

一般用煤油;钻削铸铁、黄铜、青铜时,一般不用切削液;钻削 镁合金时,切忌用切削液。

内孔加工

福州市第一技工学校

(数控组)

➢ ②进给量 孔的精度要求较高且表面粗糙度值较小时,应选择较小的进给量;

钻较深孔、钻头较长以及钻头刚性、强度较差时,也应选择较小的进 给量。

福州市第一技工学校

(数控组)

内孔加工

(2)修磨主切削刃 修磨主切削刃,主要

是磨出二重顶角。延长钻头 寿命,减少孔壁的残留面积, 降低孔的表面粗糙度值。

福州市第一技工学校

(数控组)

内孔加工

(3)修磨前刀面 修磨主切削刃和副切

削刃交角处的前刀面, 磨去一块,如图中阴影 部位所示,这样可提高 钻头强度。钻削黄铜时, 还可避免切削刃过分锋 利而引起扎刀现象。

➢ 硬质合金钻头有整体式和镶嵌式。直径较小的常做成整体式;直径较大 的常做成镶嵌式,它是在钻头切削部分嵌焊硬质合金刀片 硬质合金刀片的材 料是YG8或YT2。

钻孔时,钻头与工件之间的相对运动称为钻削运动。钻削运动由 如下两种运动构成: (1)主运动

钻孔时,钻头装在钻床主轴(或其他机械)上所做的旋转运动称 为主运动。 (2)进给运动 钻头沿轴线方向的移动称为进给运动。

内孔加工

福州市第一技工学校

(数控组)

2、钻削特点

➢ 钻削时,钻头是在半封闭的状态下进行切削的,转速高,切削用量大, 排屑又很困难,因此钻削具有如下特点:

(3)手动进给 通孔将要钻穿时,必须减小进给量,如果采用自动进给,则应改为 手动进给。

内孔加工

福州市第一技工学校

(数控组)

➢ 钻孔时,由于加工零件的材料和加工要求不同,所用切削液的种类和 作用就不同。钻孔一般属于粗加工,又是半封闭状态加工,摩擦严重, 散热困难,加切削液的目的应以冷却为主。

一般用煤油;钻削铸铁、黄铜、青铜时,一般不用切削液;钻削 镁合金时,切忌用切削液。

内孔加工

福州市第一技工学校

(数控组)

➢ ②进给量 孔的精度要求较高且表面粗糙度值较小时,应选择较小的进给量;

钻较深孔、钻头较长以及钻头刚性、强度较差时,也应选择较小的进 给量。

福州市第一技工学校

(数控组)

内孔加工

(2)修磨主切削刃 修磨主切削刃,主要

是磨出二重顶角。延长钻头 寿命,减少孔壁的残留面积, 降低孔的表面粗糙度值。

福州市第一技工学校

(数控组)

内孔加工

(3)修磨前刀面 修磨主切削刃和副切

削刃交角处的前刀面, 磨去一块,如图中阴影 部位所示,这样可提高 钻头强度。钻削黄铜时, 还可避免切削刃过分锋 利而引起扎刀现象。

➢ 硬质合金钻头有整体式和镶嵌式。直径较小的常做成整体式;直径较大 的常做成镶嵌式,它是在钻头切削部分嵌焊硬质合金刀片 硬质合金刀片的材 料是YG8或YT2。

钳工工艺课件:孔加工(扩孔、锪孔)

科、锪孔 ) 适用班级: 日期: 年 月

任务一

掌握扩孔的操作

定义:利用扩孔钻在工件上原有的孔进行扩大加工的方法称 为扩孔。

ap=dw-dm/2 dn--钻前直径 dw--扩后直径 1、扩孔特点:无横刃的影响,背吃刀量小,提高生产率, 提高加工质量。 2、扩孔注意事项:(1)防止扩孔时扎刀;(2)用麻花钻 扩孔,扩孔前直径为0.5-0.7倍的孔径,用扩孔钻扩孔,扩孔 前钻孔直径为0.9倍的要求孔径;(3)保证钻头与扩孔钻中 心重合,保证加工质量。

小结

扩孔与锪孔的定义、注意 事项。

课后作业: P85 32 , 33

任务二

掌握锪孔的操作

定义:利用锪钻在孔口表面加工出一定形状的孔或表面的方法。 图3—28锪钻的应用 a)柱形锪钻锪圆柱形孔b)锥形 锪钻锪锥形孔 c)端面锪钻锪孔口和凸台平 面 形式:圆柱形、圆锥形、锪平 面等(图3-45) 注意事项:(1)进给量为钻孔 的2-3倍,切削速度为钻孔3分 之1至2分之1;(2)适当减小 后角和外缘处前角,以防扎刀 和减少振动;(3)要润滑。

任务一

掌握扩孔的操作

定义:利用扩孔钻在工件上原有的孔进行扩大加工的方法称 为扩孔。

ap=dw-dm/2 dn--钻前直径 dw--扩后直径 1、扩孔特点:无横刃的影响,背吃刀量小,提高生产率, 提高加工质量。 2、扩孔注意事项:(1)防止扩孔时扎刀;(2)用麻花钻 扩孔,扩孔前直径为0.5-0.7倍的孔径,用扩孔钻扩孔,扩孔 前钻孔直径为0.9倍的要求孔径;(3)保证钻头与扩孔钻中 心重合,保证加工质量。

小结

扩孔与锪孔的定义、注意 事项。

课后作业: P85 32 , 33

任务二

掌握锪孔的操作

定义:利用锪钻在孔口表面加工出一定形状的孔或表面的方法。 图3—28锪钻的应用 a)柱形锪钻锪圆柱形孔b)锥形 锪钻锪锥形孔 c)端面锪钻锪孔口和凸台平 面 形式:圆柱形、圆锥形、锪平 面等(图3-45) 注意事项:(1)进给量为钻孔 的2-3倍,切削速度为钻孔3分 之1至2分之1;(2)适当减小 后角和外缘处前角,以防扎刀 和减少振动;(3)要润滑。

车工工艺与技能课程说课 PPT

使用和常用的加工操作方法。同时,通过本课程的学习, 提高学生的车削加工基础知识和车削加工工艺技能,培 养学生的综合职业能力、创新创业精神和良好的职业道 德,为学生从事本专业工作和适应职业岗位的变化以及 学习新的生产科学技术打下基础。

3

电子产品辅助设计与开发

一、课程定位

课程体系中的地位

《公差与配合》

职业习惯 零件加工 设备维护

技术准备 技术准备

工艺准备

质量检测

零件图分析 零件图分析

设备准备 设备准备 夹具准备 夹具准备 刀具准备 刀具准备 量具准备 量具准备

毛坯准备 加 工

质量检测 质检报告

加工工艺 加工工艺

13

电子产品辅助设计与开发

四、教学设计

教学思路

1、技术准备环节

零件图 分析

工艺文件 编制

四、教学设计

教学实施 教 学 具 体 实 施 过 程

回 顾 并 引 入 实 训 课 题

课 题 相 关 知 识 讲 解

实 训 步 骤 的 讲 解

教 师 讲 解 操 作 示 范

学 生 实 践 操 作

教 师 巡 回 指 导

拓

展

总 结 及 布 置 实 训 报 告

20

电子产品辅助设计与开发

五、教学评价

教学效果评价

6

电子产品辅助设计与开发

任务一 车削的 基础知识 安全教育 车床的润滑和维护保养 车床基本操作 车刀的刃磨

二、课程内容

课题一

任务二 任务三 任务四

任务一 车台阶轴

量具的使用 车外圆 车平面和台阶 车台阶轴

课题二

任务二 任务三 任务四

任务一 切断和车槽

切断刀的刃磨 车外圆沟槽 切断 车复杂外圆沟槽件

3

电子产品辅助设计与开发

一、课程定位

课程体系中的地位

《公差与配合》

职业习惯 零件加工 设备维护

技术准备 技术准备

工艺准备

质量检测

零件图分析 零件图分析

设备准备 设备准备 夹具准备 夹具准备 刀具准备 刀具准备 量具准备 量具准备

毛坯准备 加 工

质量检测 质检报告

加工工艺 加工工艺

13

电子产品辅助设计与开发

四、教学设计

教学思路

1、技术准备环节

零件图 分析

工艺文件 编制

四、教学设计

教学实施 教 学 具 体 实 施 过 程

回 顾 并 引 入 实 训 课 题

课 题 相 关 知 识 讲 解

实 训 步 骤 的 讲 解

教 师 讲 解 操 作 示 范

学 生 实 践 操 作

教 师 巡 回 指 导

拓

展

总 结 及 布 置 实 训 报 告

20

电子产品辅助设计与开发

五、教学评价

教学效果评价

6

电子产品辅助设计与开发

任务一 车削的 基础知识 安全教育 车床的润滑和维护保养 车床基本操作 车刀的刃磨

二、课程内容

课题一

任务二 任务三 任务四

任务一 车台阶轴

量具的使用 车外圆 车平面和台阶 车台阶轴

课题二

任务二 任务三 任务四

任务一 切断和车槽

切断刀的刃磨 车外圆沟槽 切断 车复杂外圆沟槽件

车床上钻孔

使钻出的孔径扩 大。

两条主切削刃受力 不平衡,且麻花钻的 钻出的孔不仅孔径 工作中心由O-O移到 扩大,而且会产生 O´-O´,使钻头很快 台阶。 磨损。

15

任务一 钻孔 三、钻孔方法

1、 麻花钻的选用 ◆对于精度要求不高的内孔,可用麻花钻直接 钻出; ◆对于精度要求较高的孔,钻孔后还要再经过 车削或扩孔、铰孔才能完成,在选用麻花钻时 应留出下道工序的加工余量。

n——车床主轴转速,r/min。

高速钢麻花钻钻钢料时,切削速度一般取 vc=15~30m/min;钻铸铁时,取vc=10~ 25m/min;钻铝合金时,取vc=75~90m/min。

19

任务一 钻孔

4、钻孔时切削液的选用 在车床上钻孔属于半封闭加工,不易散热而

造成麻花钻“烧坏”,需要浇注切削液进行冷却。 切削液又称冷却润滑液。是在车削过程中为

了改善切削效果而使用的液体,具有冷却、润滑、 清洗和防锈四大作用。

常用切削液有乳化液和切削油两大类。 钻孔时切削液的选用见表,切削液的浇注量 和压力要大一些;还应经常退出钻头,以利于排 屑和冷却。

20

任务一 钻孔

钻孔时切削液的选用

麻花钻的种类

低碳钢

被钻削的材料 中碳钢

淬硬钢

用1%~2%的低浓 用3%~5%的

主要起切 削作用。

钻削时起到保 持钻削方向、 修光孔壁的作 用,是切削刃 的后备部分。

5

任务一 钻孔

2、麻花钻工作部分的几何形状

麻花钻工作部分的几何形状

6

任务一 钻孔

麻花钻工作部分结构如图所示。它有两条对 称的主切削刃,两条副切削刃和一条横刃。麻花 钻钻孔时,相当于两把反向的车孔刀同时切削, 所以它的几何角度的概念与车刀基本相同,但也 具有其特殊性,这里摘要介绍两个几何角度。

钳工工艺第5讲--钳工--钻孔、扩孔、绞空孔、锪孔、攻丝知识PPT课件

钳工

-

1

单元4 钻孔、扩 孔、铰孔、锪孔

4.1孔

4.1.1孔的形成

大家知道无论什么机器,从制造每个零件到 最后装成机器为止,几乎都离不开孔,这些孔就 是是通过如铸、锻、车、镗、磨,在钳工有钻、 扩、绞、锪等加工形成。选择不同的加工方法所 得到的精度、表面粗糙度不同。合理的选择加工 方法有利于降低成本,提高工作效率。

• 小手锤结构数据如图8.1所示:

•

图8.1小手锤

-

23

单元8 小手锤

• 小手锤工序

工

工艺装备名称

步

工序和工步内容

工具

号

量具

辅具

1

锉 B 面,锉平

14 板锉

钢板尺

锉 B 面 的相邻 面 C,,锉 平, 2 且垂直于 B 面,垂直度应

小于 0.1

14 板锉

钢板尺、直角尺、卡 铜钳口

尺

锉 C 面的对面,锉平,保 3 证 尺寸 20±0.2, 且与 B

⑷锪孔钻:有锥形、柱形、端面等几种。

-

12

单元4 钻孔、扩 孔、铰孔、锪孔

2.附件 ⑴钻头夹:装夹直柄钻头。 ⑵过渡套筒:联接椎柄钻头。 ⑶手虎钳:装夹小而薄的工件。 ⑷平口钳:装夹加工过而平行的工件。 ⑸压板:装夹大型工件。

-

13

单元4 钻孔、扩 孔、铰孔、锪孔

4.4钻孔方法

1.钻孔

• 我们需要在一个工件上钻孔,第一步应划线、 打样冲眼。第二步试钻一个约孔径1/4的浅坑,来 判断是否对中,偏得较多要纠正,纠正的方法就 是想办法增大应该钻掉一方的切削,当对中后方 可钻孔。第三步钻孔,钻孔时进给力不要太大, 要时常抬起钻头排屑,同时加冷却润滑液,钻孔 要透时,要减少进给防止切削突然增大,折断钻 头。

-

1

单元4 钻孔、扩 孔、铰孔、锪孔

4.1孔

4.1.1孔的形成

大家知道无论什么机器,从制造每个零件到 最后装成机器为止,几乎都离不开孔,这些孔就 是是通过如铸、锻、车、镗、磨,在钳工有钻、 扩、绞、锪等加工形成。选择不同的加工方法所 得到的精度、表面粗糙度不同。合理的选择加工 方法有利于降低成本,提高工作效率。

• 小手锤结构数据如图8.1所示:

•

图8.1小手锤

-

23

单元8 小手锤

• 小手锤工序

工

工艺装备名称

步

工序和工步内容

工具

号

量具

辅具

1

锉 B 面,锉平

14 板锉

钢板尺

锉 B 面 的相邻 面 C,,锉 平, 2 且垂直于 B 面,垂直度应

小于 0.1

14 板锉

钢板尺、直角尺、卡 铜钳口

尺

锉 C 面的对面,锉平,保 3 证 尺寸 20±0.2, 且与 B

⑷锪孔钻:有锥形、柱形、端面等几种。

-

12

单元4 钻孔、扩 孔、铰孔、锪孔

2.附件 ⑴钻头夹:装夹直柄钻头。 ⑵过渡套筒:联接椎柄钻头。 ⑶手虎钳:装夹小而薄的工件。 ⑷平口钳:装夹加工过而平行的工件。 ⑸压板:装夹大型工件。

-

13

单元4 钻孔、扩 孔、铰孔、锪孔

4.4钻孔方法

1.钻孔

• 我们需要在一个工件上钻孔,第一步应划线、 打样冲眼。第二步试钻一个约孔径1/4的浅坑,来 判断是否对中,偏得较多要纠正,纠正的方法就 是想办法增大应该钻掉一方的切削,当对中后方 可钻孔。第三步钻孔,钻孔时进给力不要太大, 要时常抬起钻头排屑,同时加冷却润滑液,钻孔 要透时,要减少进给防止切削突然增大,折断钻 头。

钻孔、扩孔、锪孔与铰孔 PPT

(4)修磨前刀面

修磨主切削刃和副

切削刃交角处的前 刀面,磨去一块, 如图中阴影部位所 示,这样可提高钻 头强度。钻削黄铜 时,还可避免切削 刃过分锋利而引起 扎刀现象。

(5)修磨分屑槽 在两个后刀面上磨出几条相互错开的分屑槽,使切屑变窄,

以利于排屑。直径大于15 mm的钻头都要磨出。若有的钻头在制造 时后刀面上已有分屑槽,那就不必再开槽。

标准麻花钻的切削部分由五刃(两条主切削刃、两 条副切削刃和一条横刃)和六面(两个前刀面、两 个后刀面和两个副后刀面)组成。

麻花钻切削部分的组成

麻花钻切削部分的组成

大家应该也有点累了,稍作休息

大家有疑问的,可以询问和交流

(1)修磨横刃 修磨后横刃的长度为原来的1/5~

1/3,以减小轴向力和挤刮现象,提高

钻孔、扩孔、锪孔与铰孔

2.钻削特点

钻削时,钻头是在半封闭的状态下进行切削的,转速高,切 削用量大,排屑又很困难,因此钻削具有如下特点:

(1)摩擦较严重,需要较大的钻削力。 (2)产生的热量多,而传热、散热困难,因此切削温度较

高。 (3)钻头高速旋转以及由此而产生的较高切削温度,易造

成钻头严重磨损。 (4)钻削时的挤压和摩擦容易产生孔壁的冷作硬化现象,

麻花钻的组成

柄部是钻头的夹持部分,用来定心和传递动力,有 锥柄和直柄两种。一般直径小于13 mm的钻头做成 直柄;直径大于13 mm的钻头做成锥柄,因为锥柄可 传递较大扭矩。

颈部是为磨制钻头时供砂轮退刀用的,钻头的规格、 材料和商标一般也刻印在颈部。

麻花钻的工作部分又分为切削部分和导向部分。

的加工方法。

5.3 锪孔与锪钻

锪孔是用锪钻刮平孔的端面或切出沉孔的 加工方法

扩孔、锪孔与铰孔 PPT

为了使铰孔省力,一般制成2~3把一套,其中 一把是精铰刀,其余是粗铰刀。粗铰刀的刃上 开有螺旋形分布的分屑槽,以减轻切削负荷。 所示为两把一套的锥铰刀。

锥度较大的锥孔,铰孔前的底孔应加工成阶梯 孔,如图所示。阶梯孔的最小直径 按铰刀小 端直径确定,并留有铰削余量,其余各段直径 可根据锥度推算。

2.切削速度 为了得到较小的表面粗糙度值,必须避免铰削时产 生积屑瘤,减少切削热及变形,减少铰刀的磨损,因 此应选用较小的切削速度。用高速钢铰刀铰削钢件时, v≤8 m/min;铰削铸铁件时,v≤10 m/min;铰削铜件 时,8≤v≤12 m/min。 3.进给量 进给量大小要适当,过大则铰刀容易磨损,也影响 工件的加工质量;过小则很难切下金属材料,形成挤 压,使工件产生塑性变形和表面硬化,这种被推挤而 形成的凸峰,当以后的刀刃切入时就会撕去大片切屑, 使表面粗糙度值增加,同时加快铰刀磨损。 机铰钢件及铸铁件时,f =0.5~1 mm/r;机铰铜和铝 件时,f =1~1.2 mm/r。

图所示为用麻花钻改磨的锥形 锪钻,主要是保证其顶角2与 要求的锥角一致,两切削刃 要磨得对称。为减少振动, 一般磨成双重后角αo=6°~ 10°,对应的后刀面宽度为 1~2 mm,α1=15°。外缘处 的前角适当修整,γo =15°~20°,以防扎刀。

三、铰孔与铰刀

用铰刀从工件孔壁上切除微量金属层,以提高 其尺寸精度和降低表面粗糙度的加工方 法称 为铰孔。 由于铰刀的刀齿数量多,切削余量小,切削阻 力小,导向性好,加工精度高。 一般尺寸精度可达IT7~IT9级,表面粗糙度值 可达 Ra 0.8~3.2μm。

二、锪孔与锪钻

锪孔是用锪钻刮平孔的端面或切出沉孔的加工 方法。

高级车工工艺与技能训练第三版电子课件模块三加工套类工件

6.不要把一条主切削刃刃磨好后再刃磨另一条主切削 刃;而应该两条主切削刃经常交替刃磨,边刃磨边检查, 随时修正,直至达到要求为止。

7.用力要均匀,防止用力过大而打滑伤手。 8.不要由刃背磨向刃口,以免使麻花钻刃口退火或变 为锯齿状。 9.刃磨时,需注意磨削温度不应过高,要经常在水中 冷却麻花钻,以防退火而降低麻花钻硬度,影响正常切削。

vc

πdn 1000

式中vc——切削速度,m/min;

d——麻花钻的直径,mm;

n——车床主轴转速,r/min。 用高速钢麻花钻钻钢料时,切削速度一般取

vc=15~30 m/min;钻铸铁时,取vc=10~25 m/min; 钻铝合金时,取vc=75~90 m/min。

模块三 加工套类零件

三.钻孔时切削液的选用(见表3-8)

麻花钻的 ቤተ መጻሕፍቲ ባይዱ磨位置

刃磨 方法

模块三 加工套类零件

检测麻花钻

1、用目测法检查 目测时,将麻花钻垂直竖在与眼睛等高的位置上,观察两

条主切削刃的长短、两钻尖的高低、后角等。由于视觉差异, 开始往往会感觉到左尖高右尖低,故应将麻花钻转过180°再 观察,看是否仍然是左刃高右刃低;经反复观察、刃磨,直到 两刃基本对称。

修磨时,麻花钻轴线在水平面内与砂轮侧面左倾约15° 角,在垂直平面内与刃磨点的砂轮半径方向约成55°角。 修磨后应使横刃长度为原长的1/5~1/3。

模块三 加工套类零件

操作提示

刃磨麻花钻时的注意事项

1.只刃磨麻花钻的两个主后面,但要保证后角、顶角、

横刃斜角等刃磨角度同时正确。

2.麻花钻刃磨技术要求高、难度大,建议先用废旧麻花

在车床上钻孔属于半封闭加工,切削液很难进入到切削 区域,因此,钻孔时对切削液要求也比较高。在加工过程中 ,切削液的浇注量和压力也要大一些;同时还应经常退出钻 头,以利于排屑和冷却。

7.用力要均匀,防止用力过大而打滑伤手。 8.不要由刃背磨向刃口,以免使麻花钻刃口退火或变 为锯齿状。 9.刃磨时,需注意磨削温度不应过高,要经常在水中 冷却麻花钻,以防退火而降低麻花钻硬度,影响正常切削。

vc

πdn 1000

式中vc——切削速度,m/min;

d——麻花钻的直径,mm;

n——车床主轴转速,r/min。 用高速钢麻花钻钻钢料时,切削速度一般取

vc=15~30 m/min;钻铸铁时,取vc=10~25 m/min; 钻铝合金时,取vc=75~90 m/min。

模块三 加工套类零件

三.钻孔时切削液的选用(见表3-8)

麻花钻的 ቤተ መጻሕፍቲ ባይዱ磨位置

刃磨 方法

模块三 加工套类零件

检测麻花钻

1、用目测法检查 目测时,将麻花钻垂直竖在与眼睛等高的位置上,观察两

条主切削刃的长短、两钻尖的高低、后角等。由于视觉差异, 开始往往会感觉到左尖高右尖低,故应将麻花钻转过180°再 观察,看是否仍然是左刃高右刃低;经反复观察、刃磨,直到 两刃基本对称。

修磨时,麻花钻轴线在水平面内与砂轮侧面左倾约15° 角,在垂直平面内与刃磨点的砂轮半径方向约成55°角。 修磨后应使横刃长度为原长的1/5~1/3。

模块三 加工套类零件

操作提示

刃磨麻花钻时的注意事项

1.只刃磨麻花钻的两个主后面,但要保证后角、顶角、

横刃斜角等刃磨角度同时正确。

2.麻花钻刃磨技术要求高、难度大,建议先用废旧麻花

在车床上钻孔属于半封闭加工,切削液很难进入到切削 区域,因此,钻孔时对切削液要求也比较高。在加工过程中 ,切削液的浇注量和压力也要大一些;同时还应经常退出钻 头,以利于排屑和冷却。

中职-模具钳工工艺与技能实训项目6钻孔、扩孔、锪孔与铰孔课件(共110张PPT)

任务1 钻孔

【知识储备】 二、钻孔时可能出现的问题和产生原因

任务1 钻孔

【知识储备】 二、钻孔时可能出现的问题和产生原因

钻孔时,请注意: (1)用钻夹头装夹钻头时,要用钻夹头钥匙,不可用扁铁和手锤敲击, 以免损坏钻夹头和影响钻床主轴精度。工件装夹时,必须做好装夹面的 清洁工作。 (2)钻孔时,手进给压力应根据钻头的工作情况以目测和感觉进行控 制,在实习中应注意掌握。 (3)钻头用钝后必须及时修磨锋利。 (4)熟悉钻孔时常会出现的问题及其产生的原因,以便在练习时加以 注意。

模具钳工工艺与技能训练

目录

项目六 钻孔、扩孔、锪孔与铰孔

任务1 钻孔 任务2 扩孔与锪孔 任务3 铰孔

任务1 钻孔

【任务描述】

本任务要求完成如图6-1所示孔的加工。

任务1 钻孔

【任务描述】

技术要求 (1)孔口倒角C0.5。 (2)锐边倒棱R0.3。 (3) 图中未标注极限偏差的尺寸按标准公差等级IT10~ IT11加工。

任务1 钻孔

【任务拓展】 一、普通麻花钻

4.标准麻花钻的修磨 (1)修磨横刃 (2)修磨主切

图6-13修磨主切削刃

任务1 钻孔

【任务拓展】 一、普通麻花钻

4.标准麻花钻的修磨 (3)修磨棱边

任务1 钻孔

【任务拓展】 一、普通麻花钻

4.标准麻花钻的修磨 (4) 修磨前刀面

任务1 钻孔

【任务拓展】 一、普通麻花钻

【任务拓展】 五、标准麻花钻的刃磨

1. 标准麻花钻的刃磨要求 (4)钻头的两个刀瓣应刃磨对称, 如图6-21所示,否则在钻孔时容易 产生孔扩大或孔歪斜的现象,同时, 由于两条主切削刃所受的切削抗力 不均衡,造成钻头振动,从而加剧 钻头的磨损。 (5)两个主后刀面要刃磨光滑。

3.2 钻孔、扩孔、铰孔

图3-5衬套加工步骤 1

4)分粗、精车30mm外圆至尺寸要求,外圆长 度应大于 37mm,车内孔16mm留铰削余量 0.08~0.12mm,内孔深度约40mm,内外倒角 C1. 5)铰孔至尺寸,如图3-6所示。

图3-6 衬套加工步骤 2

(2)调头用软爪夹住30mm外圆 1)用切断刀切断,长度尺寸为38mm,如图3-7 所示。

一、车床上钻孔 1、麻花钻的构造 麻花钻是常用的钻孔刃具,他由柄部、颈部、 工作部分组成。 颈部:分直柄和莫氏锥柄两种,其作用是: 钻削时传递切削动力(传递转矩和轴向力)以及 钻头的夹持与定心。锥柄麻花钻一般用莫氏过渡 套插入尾座锥孔中 颈部:直径较大的钻头在颈部刻有商标、直 径和材料牌号以及莫氏锥度。

四、技能训练 训练1 衬套的加工 (一)、工艺准备 1.阅读分析图样 如图 3-5 所示,材料为 45 钢。

图3-4 衬套

2. 制订加工工艺 1)落料 45 热轧圆钢,规格35mm×85mm。 2)衬套的加工顺序如下:车端面——打中心 孔——粗车外圆 ——半精车外圆——精车外圆——倒角——钻 孔——车内孔 ——倒角——铰孔——切断——取总长——倒 角。

三、在车床上铰孔 定义:是用铰刀从工件内孔壁切除微量 金属层,以提高其尺寸精度和减小其表面 粗糙度值的方法。铰孔是应用较为普遍的 孔的精加工方法,最高粗糙度值可达 0.4μm。

1、铰孔方法 (1)铰孔前对孔的预加工 铰孔前对已钻出或铸、锻的毛孔要进行预加工— —车孔或扩孔。 比较适合的铰削余量是:用高速钢铰刀时,留 余量为0.08~0.12mm;用硬质合金铰刀时,留 余量为0.15~0.20mm。 (2)铰刀尺寸的选择 铰刀的基本尺寸和孔的基本尺寸相同,只是需要 确定铰刀的公差。

车削加工技术补充课件—钻、扩、铰孔---加工训练(3)

3)根据“图样”选择工件的装夹方式(单夹式? 一夹一顶?两顶式?)

4)依实际情况备料:45钢Φ45×90~95(每2人 1件) 5)车床及其附件调整、试车。

五、操作车床加工前工作

进入车间前: 1、安全教育、工作安排与布置、分组 2、分配车床 3、分发工件、刀具、量具、工具

进入车间后:

4、麻花钻、扩孔钻、铰刀选择与刃磨示范 5、车床操作示范、刀具装夹、工件装夹示范 6、加工操作示范 7、车床日、刀具准备

2、车床空转、调试 3、切削用量选择 4、工件、刀具装夹 5、试车 6、正常加工

遇到问题,及时反 映,请求解决

播放加工视频

七、工件上交

1、自检 2、组检 3、老师检测、考评 4、车床日常保养 5、卫生清理 6、总结(集合训话) 7、学生撰写实训报告;预习车孔知识

2021/5/27

考核评价

项目 工艺 (15%)

机床操作 (20%)

工件质量 (35%)

序号 1 2 3 4 5 6 7 8 9

文明生产 10 (15%) 11

12

相 关 知 识 13

及职业能

力

14

(15%)

技术要求

配分

工步正确完整

5

切削用量合理

5

工艺规范合理

5

刀具选择安装正确

5

工件装夹正确

5

机床操作规范

得分

出错全扣

不合格全扣

不合格全扣

教师提问

教师根据学生的学习情况、表 达沟通能力、合作能力和创新 能力,酌情给分

学习难点

依图样选择坯料、制定加工工艺路线、选择工件的装夹 方式、采取合理的方法、措施保证加工质量要求

2021/5/27

车削加工技术补充课件—套类零件加工---钻、扩孔(1)

2021/5/27

一、概述

套类零件的特点

1、结构特点:内外圆柱面、内外沟槽、端面及其沟槽、 内外阶台、内外螺纹(在车内外螺纹中祥述)

2、技术要求特点:内外圆的圆度及同轴度、内外两端的 同轴度、两端面、阶台端面的平行度、内外圆锥度及圆柱度 ,内外表面粗糙度(Ra0.8~1.6 ),各相关尺寸精度(IT8 ~IT7)等

前角γOm

由于麻花钻的前刀面是螺旋面,主切削刃上各点的前角是 不同的。从外圆到中心,前角逐渐减小。刀尖处前角约为30°, 靠近横刃处则为-30°左右。横刃上的前角为-50°~—60°。

后角αOm

麻花钻主切削刃上选定点的后角,是通过该点圆柱剖面中 的进给后角αOm来表示的。柱剖面是过主切削刃选定点m,作 与钻头轴线平行的直线,该直线绕钻头轴心旋转所形成的圆柱 面。αOm沿主切削刃也是变化的,越接近中心αOm越大。麻花钻 外圆处的后角α,通常取8°~10°,横刃处后角取20°~25° 。这样能弥补由于钻头轴向进给运动而使主切削刃上各点实际 工作后角减小所产生的影响,并能与前角变化相适应。

口诀二:“钻轴斜放出锋角。”这里是指钻头轴心线与砂轮 表面之间的位置关系。“锋角”即顶角118°±2°的一半, 约为60°这个位置很重要,直接影响钻头顶角大小及主切削 刃形状和横刃斜角。要提示学生记忆常用的一块30°、60° 、90°三角板中60°的角度,刃磨者便于掌握。

2021/5/27

口诀三:“由刃向背磨后面。”这里是指从钻头的刃 口开始沿着整个后刀面缓慢刃磨。这样便于散热和 刃磨。在稳定巩固口诀一、二的基础上,此时钻头 可轻轻接触砂轮,进行较少量的刃磨,刃磨时要观 察火花的均匀性,要及时调整压力大小,并注意钻 头的冷却。当冷却后重新开始刃磨时,要继续摆好 口诀一、二的位置,这一点往往在初学时不易掌握, 常常会不由自主地改变其位置的正确性。

一、概述

套类零件的特点

1、结构特点:内外圆柱面、内外沟槽、端面及其沟槽、 内外阶台、内外螺纹(在车内外螺纹中祥述)

2、技术要求特点:内外圆的圆度及同轴度、内外两端的 同轴度、两端面、阶台端面的平行度、内外圆锥度及圆柱度 ,内外表面粗糙度(Ra0.8~1.6 ),各相关尺寸精度(IT8 ~IT7)等

前角γOm

由于麻花钻的前刀面是螺旋面,主切削刃上各点的前角是 不同的。从外圆到中心,前角逐渐减小。刀尖处前角约为30°, 靠近横刃处则为-30°左右。横刃上的前角为-50°~—60°。

后角αOm

麻花钻主切削刃上选定点的后角,是通过该点圆柱剖面中 的进给后角αOm来表示的。柱剖面是过主切削刃选定点m,作 与钻头轴线平行的直线,该直线绕钻头轴心旋转所形成的圆柱 面。αOm沿主切削刃也是变化的,越接近中心αOm越大。麻花钻 外圆处的后角α,通常取8°~10°,横刃处后角取20°~25° 。这样能弥补由于钻头轴向进给运动而使主切削刃上各点实际 工作后角减小所产生的影响,并能与前角变化相适应。

口诀二:“钻轴斜放出锋角。”这里是指钻头轴心线与砂轮 表面之间的位置关系。“锋角”即顶角118°±2°的一半, 约为60°这个位置很重要,直接影响钻头顶角大小及主切削 刃形状和横刃斜角。要提示学生记忆常用的一块30°、60° 、90°三角板中60°的角度,刃磨者便于掌握。

2021/5/27

口诀三:“由刃向背磨后面。”这里是指从钻头的刃 口开始沿着整个后刀面缓慢刃磨。这样便于散热和 刃磨。在稳定巩固口诀一、二的基础上,此时钻头 可轻轻接触砂轮,进行较少量的刃磨,刃磨时要观 察火花的均匀性,要及时调整压力大小,并注意钻 头的冷却。当冷却后重新开始刃磨时,要继续摆好 口诀一、二的位置,这一点往往在初学时不易掌握, 常常会不由自主地改变其位置的正确性。

相关主题

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

时修整后再刃磨。 • (2) 刃磨时钻头的主切削刃要始终保持水平。同时,钻尾

不要高出水平面,以免磨出负后角。 • (3)刃磨过程中,为了防止钻头退火,不要把钻头过分紧

贴在砂轮上,同时,还应该经常把钻头浸入水中冷却。

任务一 在车床上钻孔和扩孔

二、技能训练

• 【钻头的检查】

目测麻花钻的角度

万能角度尺检查麻花钻角度

任务一 在车床上钻孔和扩孔

一、基础知识

• (5)麻花钻的安装。

直柄麻花钻的安装

任务一 在车床上钻孔和扩孔

一、基础知识

锥柄麻花钻的安装

任务一 在车床上钻孔和扩孔

一、基础知识

• 2.在车床上扩孔 • (1)使用钻头扩孔。 • (2)用扩孔钻扩孔。

扩孔钻

任务一 在车床上钻孔和扩孔

二、技能训练

• 技能训练一 麻花钻的刃磨

麻花钻的刃磨要求

任务一 在车床上钻孔和扩孔

二、技能训练

手握麻花钻的方法

刃磨主切削刃和后刀面

任务一 在车床上钻孔和扩孔

二、技能训练

开分屑槽

任务一 在车床上钻孔和扩孔

二、技能训练

开分屑槽

任务一 在车床上钻孔和扩孔

二、技能训练

• 【注意事项】 • (1)刃磨前仔细检查砂轮,练

• 技能训练二 钻孔和扩孔练习 • 【基本要求】 • (1)在车床上按照如图所示完成钻孔加工。 • (2)然后用d=20 mm(或者19.7 mm)的扩孔钻扩孔加工。 • (3)工件材料:HT150。

任务一 在车床上钻孔和扩孔

二、技能训练

• 技能训练二 钻孔和扩孔练习 • 【基本要求】 • (1)在车床上按照如图所示完成钻孔加工。 • (2)然后用d=20 mm(或者19.7 mm)的扩孔钻扩孔加工。 • (3)工件材料:HT150。

任务一 在车床上钻孔和扩孔

二、技能训练

• 【操作步骤】 • (1)确定主轴转速为360 r/min。 • (2)开始时,使用较小的进给量,以免钻头摆动,当钻头切

入工件后,使用正常进给量进给。 • (3)随着钻头进给的深入,由于排屑和散热困难,要多次将

钻头从孔中退出,使其充分冷却并排屑后,再继续钻孔。 • (4)孔即将钻穿时,由于横刃先穿出,轴向阻力突然减小,

花钻直径的主要依据是被加工孔的直径。 • 对于精度要求较高的孔,钻孔后还要进行扩孔、铰孔等后续

加工,在选择麻花钻直径时,应为后续加工留下必要的加工 余量。 • 选择长度时,应使钻头的导向部分略长于孔的深度。此外, 不宜选太长或太短的麻花钻,由于麻花钻太长时,其刚度下 降,太短时排屑困难,且不能加工通孔。

在车床上钻孔和扩孔 车孔 铰孔 车内沟槽 车削圆锥面 车削套类零件综合训练

任务一 在车床上钻孔和扩孔

一、基础知识

• 1.在车床上钻孔 • (1)麻花钻的组成

麻花钻的结构

任务一 在车床上钻孔和扩孔

一、基础知识

• (2)麻花钻切削部分的结构。

麻花钻与车刀的对比

麻花钻切削部分的结构

任务一 在车床上钻孔和扩孔

这时必须降低进给速度,否则钻头容易被工件卡死。

项目三 车削套类零件

本章学习目标

☆ 掌握在车床上钻孔和扩孔的的操作要点和技巧 ☆ 掌握在车床上车内圆柱面一般原理和技巧 ☆ 掌握在车床上铰孔的操作要领和技巧 ☆ 掌握在车床上车内沟槽的基本方法 ☆ 掌握内外圆锥面的加工方法和技巧 ☆ 掌握套类零件的加工方法

本章大纲

任务一 任务二 任务三 任务四 任务五 任务六 实训

一、基础知识

• (3)麻花钻的主要刀具角度。 • ① 螺旋角β。

• ② 顶角2。

• ③ 横刃斜角Ψ。 • ④ 前角γ0 • ⑤ 后角α0和侧后角αf。

前角、后角和侧后角

螺旋角β和顶角2

任务一 在车床上钻孔和扩孔

一、基础知识

• (4)麻花钻的选用原则。 • 选用麻花钻主要考虑钻头直径和钻头长度两个参数。 • 对于精度要求不高的孔,可以使用麻花钻直接钻出,选择麻

不要高出水平面,以免磨出负后角。 • (3)刃磨过程中,为了防止钻头退火,不要把钻头过分紧

贴在砂轮上,同时,还应该经常把钻头浸入水中冷却。

任务一 在车床上钻孔和扩孔

二、技能训练

• 【钻头的检查】

目测麻花钻的角度

万能角度尺检查麻花钻角度

任务一 在车床上钻孔和扩孔

一、基础知识

• (5)麻花钻的安装。

直柄麻花钻的安装

任务一 在车床上钻孔和扩孔

一、基础知识

锥柄麻花钻的安装

任务一 在车床上钻孔和扩孔

一、基础知识

• 2.在车床上扩孔 • (1)使用钻头扩孔。 • (2)用扩孔钻扩孔。

扩孔钻

任务一 在车床上钻孔和扩孔

二、技能训练

• 技能训练一 麻花钻的刃磨

麻花钻的刃磨要求

任务一 在车床上钻孔和扩孔

二、技能训练

手握麻花钻的方法

刃磨主切削刃和后刀面

任务一 在车床上钻孔和扩孔

二、技能训练

开分屑槽

任务一 在车床上钻孔和扩孔

二、技能训练

开分屑槽

任务一 在车床上钻孔和扩孔

二、技能训练

• 【注意事项】 • (1)刃磨前仔细检查砂轮,练

• 技能训练二 钻孔和扩孔练习 • 【基本要求】 • (1)在车床上按照如图所示完成钻孔加工。 • (2)然后用d=20 mm(或者19.7 mm)的扩孔钻扩孔加工。 • (3)工件材料:HT150。

任务一 在车床上钻孔和扩孔

二、技能训练

• 技能训练二 钻孔和扩孔练习 • 【基本要求】 • (1)在车床上按照如图所示完成钻孔加工。 • (2)然后用d=20 mm(或者19.7 mm)的扩孔钻扩孔加工。 • (3)工件材料:HT150。

任务一 在车床上钻孔和扩孔

二、技能训练

• 【操作步骤】 • (1)确定主轴转速为360 r/min。 • (2)开始时,使用较小的进给量,以免钻头摆动,当钻头切

入工件后,使用正常进给量进给。 • (3)随着钻头进给的深入,由于排屑和散热困难,要多次将

钻头从孔中退出,使其充分冷却并排屑后,再继续钻孔。 • (4)孔即将钻穿时,由于横刃先穿出,轴向阻力突然减小,

花钻直径的主要依据是被加工孔的直径。 • 对于精度要求较高的孔,钻孔后还要进行扩孔、铰孔等后续

加工,在选择麻花钻直径时,应为后续加工留下必要的加工 余量。 • 选择长度时,应使钻头的导向部分略长于孔的深度。此外, 不宜选太长或太短的麻花钻,由于麻花钻太长时,其刚度下 降,太短时排屑困难,且不能加工通孔。

在车床上钻孔和扩孔 车孔 铰孔 车内沟槽 车削圆锥面 车削套类零件综合训练

任务一 在车床上钻孔和扩孔

一、基础知识

• 1.在车床上钻孔 • (1)麻花钻的组成

麻花钻的结构

任务一 在车床上钻孔和扩孔

一、基础知识

• (2)麻花钻切削部分的结构。

麻花钻与车刀的对比

麻花钻切削部分的结构

任务一 在车床上钻孔和扩孔

这时必须降低进给速度,否则钻头容易被工件卡死。

项目三 车削套类零件

本章学习目标

☆ 掌握在车床上钻孔和扩孔的的操作要点和技巧 ☆ 掌握在车床上车内圆柱面一般原理和技巧 ☆ 掌握在车床上铰孔的操作要领和技巧 ☆ 掌握在车床上车内沟槽的基本方法 ☆ 掌握内外圆锥面的加工方法和技巧 ☆ 掌握套类零件的加工方法

本章大纲

任务一 任务二 任务三 任务四 任务五 任务六 实训

一、基础知识

• (3)麻花钻的主要刀具角度。 • ① 螺旋角β。

• ② 顶角2。

• ③ 横刃斜角Ψ。 • ④ 前角γ0 • ⑤ 后角α0和侧后角αf。

前角、后角和侧后角

螺旋角β和顶角2

任务一 在车床上钻孔和扩孔

一、基础知识

• (4)麻花钻的选用原则。 • 选用麻花钻主要考虑钻头直径和钻头长度两个参数。 • 对于精度要求不高的孔,可以使用麻花钻直接钻出,选择麻