伺服电机计算选择应用实例

伺服电机的选型计算及应用案例介绍

伺服电机的选型计算及应用案例介绍伺服电机是一种能够精确控制转速和位置的电动机,广泛应用于工业自动化领域。

选型计算是确定伺服电机规格和性能的过程,通常涉及到转矩、转速、功率、惯量等参数的综合考虑。

1.确定负载要求:首先需要明确伺服电机所驱动的负载的要求,包括所需转矩、转速和精度等。

2.计算转矩需求:根据负载要求,可以通过转矩计算公式来估算所需的转矩。

常用的转矩计算公式为:转矩=负载惯量x加速度角加速度+负载转矩其中,负载惯量是指负载的惯性矩,加速度角加速度是指负载加速度的转矩。

3.计算转速需求:根据负载要求,可以通过转速计算公式来估算所需的转速。

常用的转速计算公式为:转速=转矩/转矩常数其中,转矩常数是伺服电机的特性参数,代表单位转矩所需要的电压或电流。

4.确定功率需求:根据转矩和转速需求,可以计算出所需的功率。

功率可以通过转速和转矩的乘积来计算。

功率=转矩x转速5.确定惯量需求:根据负载的惯性矩和转矩需求,可以计算出所需的惯性矩。

惯性矩可以通过负载的质量和尺寸来计算。

以上是伺服电机选型计算的基本步骤,具体的选型还需要考虑其他因素,如环境温度、耐用性、可靠性等。

下面以一个应用案例来介绍伺服电机的选型计算。

假设有一个机械臂需要驱动,臂长为1米,质量为10千克。

机械臂需要能够承受10牛米的转矩,并以每分钟100转的速度旋转。

根据这些要求,可以使用以下公式计算伺服电机的规格和性能。

负载惯量=质量x(臂长^2)转矩需求=负载惯量x加速度角加速度+负载转矩加速度角加速度=转速/时间转速=100转/分钟负载转矩=10牛米根据以上参数,可以计算出负载惯量、加速度角加速度、转矩需求等。

假设加速时间为1秒,则有:加速度角加速度=(100转/分钟)/(60秒/分钟)/(1秒)=1.67转/秒^2负载惯量=10千克x(1米^2)=10千克·米^2转矩需求=10千克·米^2x(1.67转/秒^2)+10牛米=26.7牛米根据转矩需求和伺服电机的特性参数,可以选择合适的伺服电机。

伺服电机计算选择应用实例全解

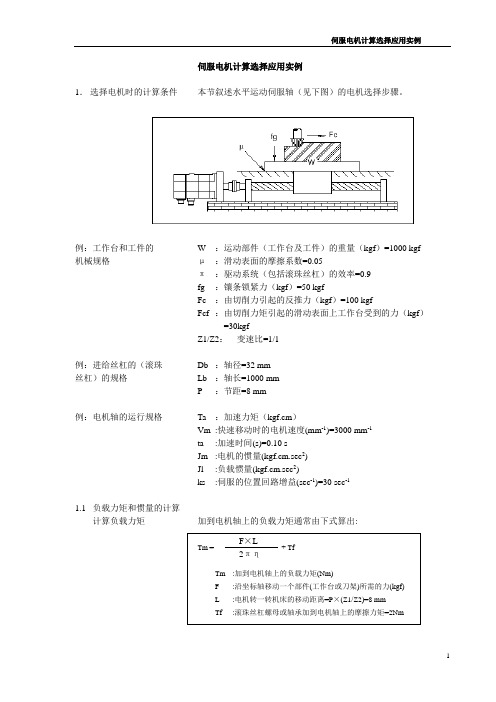

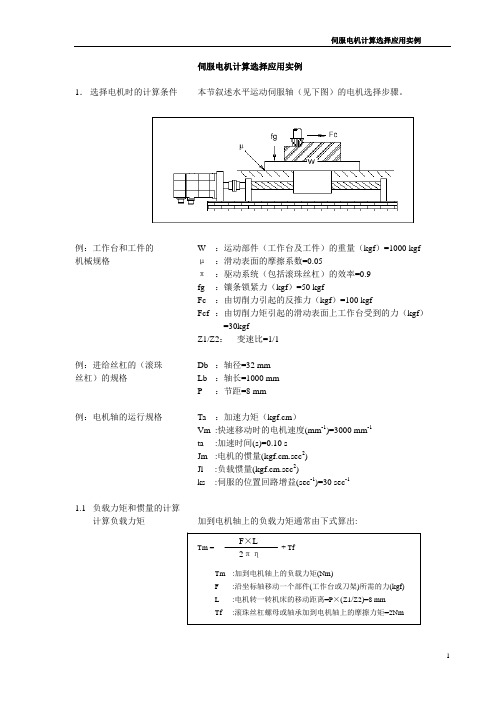

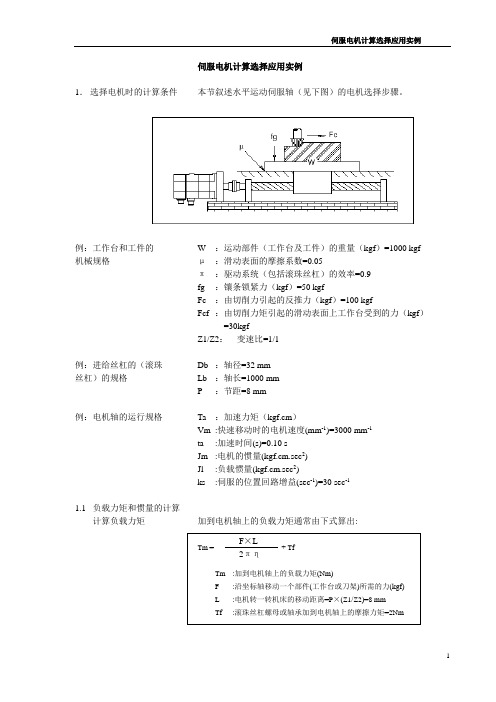

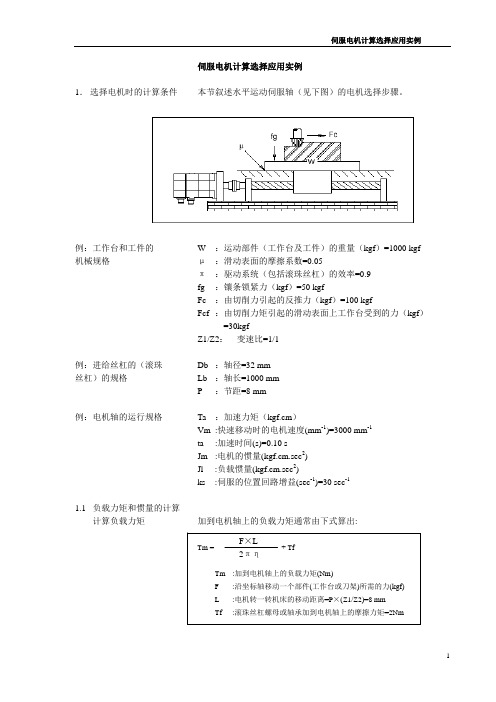

伺服电机计算选择应用实例1. 选择电机时的计算条件 本节叙述水平运动伺服轴(见下图)的电机选择步骤。

例:工作台和工件的W :运动部件(工作台及工件)的重量(kgf )=1000 kgf 机械规格 μ :滑动表面的摩擦系数=0.05π :驱动系统(包括滚珠丝杠)的效率=0.9 fg :镶条锁紧力(kgf )=50 kgfFc :由切削力引起的反推力(kgf )=100 kgfFcf:由切削力矩引起的滑动表面上工作台受到的力(kgf ) =30kgfZ1/Z2: 变速比=1/1例:进给丝杠的(滚珠 Db :轴径=32 mm 丝杠)的规格 Lb :轴长=1000 mm P :节距=8 mm例:电机轴的运行规格 Ta :加速力矩(kgf.cm )Vm :快速移动时的电机速度(mm -1)=3000 mm -1 ta :加速时间(s)=0.10 sJm :电机的惯量(kgf.cm.sec 2) Jl :负载惯量(kgf.cm.sec 2)ks :伺服的位置回路增益(sec -1)=30 sec -11.1 负载力矩和惯量的计算 计算负载力矩 加到电机轴上的负载力矩通常由下式算出:Tm = + Tf Tm :加到电机轴上的负载力矩(Nm) F :沿坐标轴移动一个部件(工作台或刀架)所需的力(kgf) L :电机转一转机床的移动距离=P ×(Z1/Z2)=8 mmTf:滚珠丝杠螺母或轴承加到电机轴上的摩擦力矩=2NmF ×L2πη无论是否在切削,是垂直轴还是水平轴,F值取决于工作台的重量,摩擦系数。

若坐标轴是垂直轴,F值还与平衡锤有关。

对于水平工作台,F值可按下列公式计算:不切削时:F = μ(W+fg)例如:F=0.05×(1000+50)=52.5 (kgf)Tm = (52.5×0.8) / (2×μ×0.9)+2=9.4(kgf.cm)= 0.9(Nm)切削时:F = Fc+μ(W+fg+Fcf)例如:F=100+0.05×(1000+50+30)=154(kgf)Tmc=(154×0.8) / (2×μ×0.9)+2=21.8(kgf.cm)=2.1(Nm)为了满足条件1,应根据数据单选择电机,其负载力矩在不切削时应大于0.9(Nm),最高转速应高于3000(min-1)。

伺服电机选型计算实例

伺服电机选型计算实例伺服电机是一种控制器控制的电机,具有高精度和高速度的特点,广泛应用于机械设备中。

在选型伺服电机时,需要考虑多个参数来满足具体的应用要求。

下面以一个选型计算实例来详细介绍伺服电机的选型过程。

假设我们需要选型一台伺服电机用于驱动一个线传动机构,具体要求如下:1.最大负载力为2000N,工作速度范围为0-10m/s。

2. 线传动机构的负载惯量为500kg·m²。

3. 需要保证驱动精度在±0.2mm范围内。

4.工作环境温度范围为0-40℃。

首先,我们需要计算所需的转矩。

根据公式:转矩=负载力×工作半径,其中工作半径等于线传动机构的负载惯量÷2、由于我们没有具体的线传动机构参数,假设负载惯量为500kg·m²,即工作半径为0.25m。

则最大转矩=2000N×0.25m=500N·m。

考虑到一般情况下,峰值转矩为最大转矩的2倍,即1000N·m。

接下来,我们需要计算伺服电机的速度要求。

根据给定的工作速度范围0-10m/s,我们可以选择合适的额定转速。

假设我们选择的额定转速为2000rpm,则转速范围为0-2000rpm。

考虑到加速度和减速度的要求,一般额定转速的选择会略高于平均线速度,假设为2200rpm。

接下来,我们需要选择合适的伺服电机型号。

在选型之前,我们还需要考虑工作环境的温度范围。

根据给定的工作环境温度范围为0-40℃,我们需要选择具备合适温度范围的伺服电机。

一般伺服电机的温度范围为0-50℃,因此我们可以选择标准型号的伺服电机。

在选择伺服电机型号时,我们需要参考厂家提供的电机性能参数。

主要包括额定转矩、额定转速、额定电压、额定电流、额定功率等。

根据我们的要求,我们可以对比不同型号的伺服电机并选择合适的型号。

最后,我们需要根据具体应用需求考虑伺服电机的控制方式、接口类型以及其他附件等。

伺服电机计算选择应用实例

伺服电机计算选择应用实例1. 选择电机时的计算条件 本节叙述水平运动伺服轴(见下图)的电机选择步骤。

例:工作台和工件的 W :运动部件(工作台及工件)的重量(kgf )=1000 kgf 机械规格 μ :滑动表面的摩擦系数=0.05π :驱动系统(包括滚珠丝杠)的效率=0.9 fg :镶条锁紧力(kgf )=50 kgfFc :由切削力引起的反推力(kgf )=100 kgfFcf :由切削力矩引起的滑动表面上工作台受到的力(kgf )=30kgfZ1/Z2: 变速比=1/1例:进给丝杠的(滚珠 Db :轴径=32 mm 丝杠)的规格 Lb :轴长=1000 mm P :节距=8 mm例:电机轴的运行规格 Ta :加速力矩(kgf.cm )Vm :快速移动时的电机速度(mm -1)=3000 mm -1ta :加速时间(s)=0.10 sJm :电机的惯量(kgf.cm.sec 2)Jl :负载惯量(kgf.cm.sec 2)ks:伺服的位置回路增益(sec -1)=30 sec-11.1 负载力矩和惯量的计算 计算负载力矩 加到电机轴上的负载力矩通常由下式算出:Tm = + Tf Tm :加到电机轴上的负载力矩(Nm) F :沿坐标轴移动一个部件(工作台或刀架)所需的力(kgf) L:电机转一转机床的移动距离=P ×(Z1/Z2)=8 mmTf :滚珠丝杠螺母或轴承加到电机轴上的摩擦力矩=2NmF ×L 2πη无论是否在切削,是垂直轴还是水平轴,F值取决于工作台的重量,摩擦系数。

若坐标轴是垂直轴,F值还与平衡锤有关。

对于水平工作台,F值可按下列公式计算:不切削时:F = μ(W+fg)例如:F=0.05×(1000+50)=52.5 (kgf)Tm = (52.5×0.8) / (2×μ×0.9)+2=9.4(kgf.cm)= 0.9(Nm)切削时:F = Fc+μ(W+fg+Fcf)例如:F=100+0.05×(1000+50+30)=154(kgf)Tmc=(154×0.8) / (2×μ×0.9)+2=21.8(kgf.cm)=2.1(Nm)为了满足条件1,应根据数据单选择电机,其负载力矩在不切削时应大于0.9(Nm),最高转速应高于3000(min-1)。

伺服电机计算选择应用实例

伺服电机计算选择应用实例1.选择电机时的计算条件本节叙述水平运动伺服轴(见下图)的电机选择步骤。

例:工作台和工件的W :运动部件(工作台及工件)的重量(kgf)=1000 kgf 机械规格μ:滑动表面的摩擦系数=0.05π:驱动系统(包括滚珠丝杠)的效率=0.9fg :镶条锁紧力(kgf)=50 kgfFc :由切削力引起的反推力(kgf)=100 kgfFcf :由切削力矩引起的滑动表面上工作台受到的力(kgf)=30kgfZ1/Z2:变速比=1/1例:进给丝杠的(滚珠Db :轴径=32 mm丝杠)的规格Lb :轴长=1000 mmP :节距=8 mm例:电机轴的运行规格Ta :加速力矩(kgf.cm)Vm :快速移动时的电机速度(mm-1)=3000 mm-1ta :加速时间(s)=0.10 sJm :电机的惯量(kgf.cm.sec2)Jl :负载惯量(kgf.cm.sec2)ks :伺服的位置回路增益(sec-1)=30 sec-11.1 负载力矩和惯量的计算计算负载力矩加到电机轴上的负载力矩通常由下式算出:Tm = + TfTm :加到电机轴上的负载力矩(Nm)F :沿坐标轴移动一个部件(工作台或刀架)所需的力(kgf)L :电机转一转机床的移动距离=P×(Z1/Z2)=8 mmTf :滚珠丝杠螺母或轴承加到电机轴上的摩擦力矩=2NmF×L2πη无论是否在切削,是垂直轴还是水平轴,F值取决于工作台的重量,摩擦系数。

若坐标轴是垂直轴,F值还与平衡锤有关。

对于水平工作台,F值可按下列公式计算:不切削时:F = μ(W+fg)例如:F=0.05×(1000+50)=52.5 (kgf)Tm = (52.5×0.8) / (2×μ×0.9)+2=9.4(kgf.cm)= 0.9(Nm)切削时:F = Fc+μ(W+fg+Fcf)例如:F=100+0.05×(1000+50+30)=154(kgf)Tmc=(154×0.8) / (2×μ×0.9)+2=21.8(kgf.cm)=2.1(Nm)为了满足条件1,应根据数据单选择电机,其负载力矩在不切削时应大于0.9(Nm),最高转速应高于3000(min-1)。

伺服传动的应用计算

伺服传动的选型计算案例1:丝杠直线传动已知条件(负载质量m=5KG,丝杠传动导程p=10mm,工位移载行程s=1000mm,移载所需时间2.2s)据上述要求旋转一款合适的伺服电机。

解析:1. 首先一般伺服电机的额定转速为n=3000转,运动过程可视为恒扭矩传动x0.01=0.5 m/s∴ 丝杠传动的最快直线速度 ν=300060V (m/s)0.5 m/s0 t1 t2 t3 t ( s)加减速过程的速度变化图为了方便计算,可设定减速与减速时间相等均为t,最终匀速为0.5m/s∴s=1at2x2+0.5(2.2−2t)=1m2∴可得:1.1−0.5t= 1 得t=0.2s,则a=2.5 m/s22.根据需要的加速度可推算所需要的丝杠的轴向推力,从而推算出所需的扭矩已知负载质量:M=5kg,且经上推算的加速度a=4 m/s2(暂定)根据 F=m.a=5x2.5=12.5N (F为丝杠轴向推力)还可以根据丝杠传动电机扭矩与轴向力之间转换关系:T∗2∗π∗η=F∗p (T为电机扭矩,η为效率可取0.9)T =FP2πη=12.5x0.015.652= 0.0221 Nm3.根据需要出的扭矩再反推出所需电机的功率: ∴ 根据功率扭矩之间的转换公式: T =9550∗p n反推得出P =T∗n 9550=0.0221x30009550=0.00695 kw = 6.95w从扭矩的角度100W 以下的伺服电机都能满足要求4.伺服电机是精确定位的马达,不能只满足驱动扭矩,还需从惯量上去校核够不够, (丝杠φ15,长度1100): 丝杠传动系的惯量:J=J 1负载+J 2丝杠(可得其惯量0.426 x10−4 kgm 2) J 1=m ∗r 2=5x(p 2π)2=5x(0.159)210−4 kgm 2=0.1267x10−4 kgm 2∴ J=(0.426+0.1267)x10−4 kgm 2=0.5527 x10−4 kgm 2所以可得总负载的惯量为0.5527 x10−4 kgm 25.电机所需承受的总惯量已得知,则需要查询所选电机的惯量参数,这里以三菱电机为例由三菱电机属性的惯量匹配比为15~25,则可得:J 电机=0.552720=0.0276 ∴ 可得100W 的电机惯量太小,尽管扭矩够了,但是不能很精准地控制负载的定位所以应该选用HF-MP23G1(K9020)案例2:同步带直线传动已知条件(负载质量m=5KG,同步带轮直径d=50mm,工位移载行程s=1000mm,移载所需时间2s)据上述要求旋转一款合适的伺服电机。

伺服电机选型计算实例

1

·注

伺服电机计算选择应用实例

无论是否在切削,是垂直轴还是水平轴,F 值取决于工作台的重量, 摩擦系数。若坐标轴是垂直轴,F 值还与平衡锤有关。对于水平工 作台,F 值可按下列公式计算:

不切削时: F = μ(W+fg) 例如: F=0.05×(1000+50)=52.5 (kgf) Tm = (52.5×0.8) / (2×μ×0.9)+2=9.4(kgf.cm) = 0.9(Nm)

Ta =

Vm × 2π× 1

60

ta

×Jm×(1-e-ks。ta)+

+ Vm × 2π× 1

60

ta

×JL×(1-e-ks。ta)÷η

1 Vr = Vm×{1- Ta·ks

(1- e-ks。ta )}

Ta :加速力矩(kgf·cm) Vm :电机快速移动速度(min-1) ta :加速时间(sec) Jm :电机的惯量(kgf.cm.s2) JL :负载的惯量(kgf.cm.s2) Vr :加速力矩开始下降的速度(与 Vm 不同) (min-1) Ks :位置回路的增益(sec-1) η :机床的效率

切削时: F = Fc+μ(W+fg+Fcf) 例如: F=100+0.05×(1000+50+30)=154(kgf) Tmc=(154×0.8) / (2×μ×0.9)+2=21.8(kgf.cm) =2.1(Nm)

为了满足条件 1,应根据数据单选择电机,其负载力矩在不切削时 应大于 0.9(Nm),最高转速应高于 3000(min-1)。考虑到加/减速, 可选择α2/3000(其静止时的额定转矩为 2.0 Nm)。

伺服电机计算选择应用实例全解

伺服电机计算选择应用实例1. 选择电机时的计算条件 本节叙述水平运动伺服轴(见下图)的电机选择步骤。

例:工作台和工件的W :运动部件(工作台及工件)的重量(kgf )=1000 kgf 机械规格 μ :滑动表面的摩擦系数=0.05π :驱动系统(包括滚珠丝杠)的效率=0.9 fg :镶条锁紧力(kgf )=50 kgfFc :由切削力引起的反推力(kgf )=100 kgfFcf:由切削力矩引起的滑动表面上工作台受到的力(kgf ) =30kgfZ1/Z2: 变速比=1/1例:进给丝杠的(滚珠 Db :轴径=32 mm 丝杠)的规格 Lb :轴长=1000 mm P :节距=8 mm例:电机轴的运行规格 Ta :加速力矩(kgf.cm )Vm :快速移动时的电机速度(mm -1)=3000 mm -1 ta :加速时间(s)=0.10 sJm :电机的惯量(kgf.cm.sec 2) Jl :负载惯量(kgf.cm.sec 2)ks :伺服的位置回路增益(sec -1)=30 sec -11.1 负载力矩和惯量的计算 计算负载力矩 加到电机轴上的负载力矩通常由下式算出:Tm = + Tf Tm :加到电机轴上的负载力矩(Nm) F :沿坐标轴移动一个部件(工作台或刀架)所需的力(kgf) L :电机转一转机床的移动距离=P ×(Z1/Z2)=8 mmTf:滚珠丝杠螺母或轴承加到电机轴上的摩擦力矩=2NmF ×L2πη无论是否在切削,是垂直轴还是水平轴,F值取决于工作台的重量,摩擦系数。

若坐标轴是垂直轴,F值还与平衡锤有关。

对于水平工作台,F值可按下列公式计算:不切削时:F = μ(W+fg)例如:F=0.05×(1000+50)=52.5 (kgf)Tm = (52.5×0.8) / (2×μ×0.9)+2=9.4(kgf.cm)= 0.9(Nm)切削时:F = Fc+μ(W+fg+Fcf)例如:F=100+0.05×(1000+50+30)=154(kgf)Tmc=(154×0.8) / (2×μ×0.9)+2=21.8(kgf.cm)=2.1(Nm)为了满足条件1,应根据数据单选择电机,其负载力矩在不切削时应大于0.9(Nm),最高转速应高于3000(min-1)。

伺服电机选型案例

伺服电机选型案例伺服电机功率计算选型例子伺服电机功率计算选型例子(新手必看,经典案例分析)伺服电机选型也有相应的规律和公式可循的。

最常见的机械传动结构有同步带,齿轮齿条,丝杆等。

以同步带为例,需要计算的参数有电机转速,电机力矩,转动惯量。

第一,电机额定转速N=(v/2πr)*i,启动瞬间需要的拉力F=(M+m1-m2)a+δ(M+m1-m2)g(水平),F=(M+m1-m2)a+δ(M+m1-m2)g+(M+m1-m2)g(垂直),T扭矩=F*R。

T电机=T扭矩/机械减速比n,电机功率=N*T 电机/10,启动惯量J=1/2mR2,电机惯量J电机=J/减速比的平方n2/惯量比i。

第二,同步带轮直径D=100mm、提升机载货台总重M=30kg、货物总重m1=10kg,配重m2=25kg,提升滚动摩擦系数取δ=0.03、加速度a=2m/S2、提升速度v=3m/s。

减速机减速比i=5,电机额定转速n=(v/2πr)*i=3/(2*3.14*0.05)*5*60=2866r/min,启动瞬间需要的拉力F=(M+m1-m2)a+&delta,(M+m1-m2)g+(M+m1-m2)g=(30+10-25)*2+0.03(30+10-25)*10+(30+10-25)*10=184.5N。

T扭矩=F*R=184.5*0.05=9.225Nm,折算电机需要扭矩T1=9.225Nm/5=1.85Nm,折算电机功率P1=2866*1.85/10=0.5KW。

启动惯量J=1/2mR2=0.5*(10+30+25)*0.0025=0.08125kgm2,折算电机需要惯量J1=0.08125/25=0.00325kgm2,根据经验值取惯量比=10,则实际J电=J1/10=0.000325kgm2。

经计算电机至少满足以下条件下面看下1.2千瓦3000RPM,4牛米的电机的惯量是2.98*10-4kgm2。

所以可以选择80ST-M04030的电机。

伺服电机选型计算及案例

伺服电机选型计算及案例

在进行伺服电机选型计算前,首先需要了解以下参数:

1.力矩要求:根据工作负载计算所需的最大输出力矩。

2.转速要求:根据工作过程中所需的最高转速确定。

3.加速度要求:根据工作过程中的速度变化率来计算。

4.环境条件:包括工作温度、工作湿度等环境因素。

下面以一个简单的案例为例,演示如何进行伺服电机选型计算。

案例:自动化生产线运行速度为60米/分钟,工作台上的工件质量为10千克,需要在0.5秒内从静止加速到最终速度并保持匀速运动。

根据这些要求,我们需要选用合适的伺服电机。

步骤1:计算所需的输出力矩。

根据牛顿第二定律,力矩(扭矩)等于质量乘以加速度。

加速度可以通过速度变化与时间的比值来计算。

加速度a = (60 m/min) / (0.5 s) = 120 m/min² = 2 m/s²

力矩T = (质量m) * (加速度a) = 10 kg * 2 m/s² = 20 Nm

所以我们需要选用至少能提供20Nm的输出力矩的伺服电机。

步骤2:计算所需的最高转速。

最高转速通常需要根据具体工作过程来确定。

在这个案例中,我们假设最高转速为3000 rpm(每分钟转数)。

步骤3:计算所需的加速度。

加速度已经在步骤1中计算过,为2m/s²。

步骤4:确定环境条件。

根据实际工作环境,确定伺服电机所需的环境参数,例如工作温度和湿度范围。

通过以上计算,我们得到了选型参数:输出力矩为20 Nm,最高转速为3000 rpm,加速度为2 m/s²。

伺服电机计算选择应用实例

伺服电机计算选择应用实例1.选择电机时的计算条件本节叙述水平运动伺服轴(见下图)的电机选择步骤。

例:工作台和工件的W :运动部件(工作台及工件)的重量(kgf)=1000 kgf 机械规格μ:滑动表面的摩擦系数=0.05π:驱动系统(包括滚珠丝杠)的效率=0.9fg :镶条锁紧力(kgf)=50 kgfFc :由切削力引起的反推力(kgf)=100 kgfFcf :由切削力矩引起的滑动表面上工作台受到的力(kgf)=30kgfZ1/Z2:变速比=1/1例:进给丝杠的(滚珠Db :轴径=32 mm丝杠)的规格Lb :轴长=1000 mmP :节距=8 mm例:电机轴的运行规格Ta :加速力矩(kgf.cm)Vm :快速移动时的电机速度(mm-1)=3000 mm-1ta :加速时间(s)=0.10 sJm :电机的惯量(kgf.cm.sec2)Jl :负载惯量(kgf.cm.sec2)ks :伺服的位置回路增益(sec-1)=30 sec-11.1 负载力矩和惯量的计算 计算负载力矩 加到电机轴上的负载力矩通常由下式算出:Tm = + TfTm :加到电机轴上的负载力矩(Nm) F :沿坐标轴移动一个部件(工作台或刀架)所需的力(kgf) L:电机转一转机床的移动距离=P ×(Z1/Z2)=8 mmTf :滚珠丝杠螺母或轴承加到电机轴上的摩擦力矩=2Nm无论是否在切削,是垂直轴还是水平轴,F 值取决于工作台的重量,摩擦系数。

若坐标轴是垂直轴,F 值还与平衡锤有关。

对于水平工作台,F 值可按下列公式计算: 不切削时:F = μ(W+fg )例如: F=0.05×(1000+50)=52.5 (kgf)Tm = (52.5×0.8) / (2×μ×0.9)+2=9.4(kgf.cm)= 0.9(Nm)切削时:F = Fc+μ(W+fg+Fcf) 例如:F=100+0.05×(1000+50+30)=154(kgf)Tmc=(154×0.8) / (2×μ×0.9)+2=21.8(kgf.cm)=2.1(Nm)为了满足条件1,应根据数据单选择电机,其负载力矩在不切削时应大于0.9(Nm ),最高转速应高于3000(min -1)。

三个案例告诉你,伺服电机选型计算应该怎么做!

三个案例告诉你,伺服电机选型计算应该怎么做!案例一已知:圆盘质量M=50kg,圆盘直径D=500mm,圆盘最高转速60rpm,请选择伺服电机及减速机,构件示意图如下:计算圆盘转动惯量JL= MD2/ 8 = 50 * 2500 / 8 = 15625kg.cm2假设减速机减速比1:R,则折算到伺服电机轴上负载惯量为15625/ R2。

按照负载惯量<3倍电机转子惯量jm的原则,如果选择400w电机,jm= 0.277kg.cm2,则15625="" r2="">3倍电机转子惯量jm的原则,如果选择400w电机,jm=>< 3*0.277,r2="">18803,R>137,输出转速=3000/137=22rpm,不能满足要求。

如果选择500W电机,JM=8.17kg.cm2,则15625 / R2<3*8.17,r2>637,R>25,输出转速=2000/25=80rpm,满足要求。

这种传动方式阻力很小,忽略扭矩计算。

案例二已知:负载重量M=50kg,同步带轮直径D=120mm,减速比R1=10,R2=2,负载与机台摩擦系数µ=0.6,负载最高运动速度30m/min,负载从静止加速到最高速度时间200ms,忽略各传送带轮重量,驱动这样的负载最少需要多大功率电机?构件示意图如下:1.计算折算到电机轴上的负载惯量JL=M * D2 / 4 / R12 =50 * 144 / 4 / 100 =18kg.cm2按照负载惯量<>JM>6kg.cm22.计算电机驱动负载所需要的扭矩克服摩擦力所需转矩Tf=M*g*µ*(D/2)/ R2/R1= 50 * 9.8 * 0.6 * 0.06 / 2 / 10= 0.882N.m加速时所需转矩Ta=M*a*(D/2)/R2/R1=50 * (30 / 60 / 0.2) * 0.06 / 2 / 10=0.375 N.m伺服电机额定转矩>Tf ,最大扭矩>Tf +Ta3.计算电机所需要转速N= v/(πD)*R1= 30 / (3.14 * 0.12) * 10= 796 rpm案例三已知:负载重量M=200kg,螺杆螺距PB=20mm,螺杆直径DB=50mm,螺杆重量MB=40kg,摩擦系数µ=0.2,机械效率η=0.9,负载移动速度V=30m/min,全程移动时间t=1.4s,加减速时间t1=t3=0.2s,静止时间t4=0.3s。

伺服电机选型计算实例

伺服电机计算选择应用实例1. 选择电机时的计算条件 本节叙述水平运动伺服轴(见下图)的电机选择步骤。

例:工作台和工件的W :运动部件(工作台及工件)的重量(kgf )=1000 kgf 机械规格 μ :滑动表面的摩擦系数=0.05π :驱动系统(包括滚珠丝杠)的效率=0.9 fg :镶条锁紧力(kgf )=50 kgfFc :由切削力引起的反推力(kgf )=100 kgfFcf:由切削力矩引起的滑动表面上工作台受到的力(kgf ) =30kgfZ1/Z2: 变速比=1/1例:进给丝杠的(滚珠 Db :轴径=32 mm 丝杠)的规格 Lb :轴长=1000 mm P :节距=8 mm例:电机轴的运行规格 Ta :加速力矩(kgf.cm )Vm :快速移动时的电机速度(mm -1)=3000 mm -1 ta :加速时间(s)=0.10 sJm :电机的惯量(kgf.cm.sec 2) Jl :负载惯量(kgf.cm.sec 2)ks :伺服的位置回路增益(sec -1)=30 sec -11.1 负载力矩和惯量的计算 计算负载力矩 加到电机轴上的负载力矩通常由下式算出:Tm = + Tf Tm :加到电机轴上的负载力矩(Nm) F :沿坐标轴移动一个部件(工作台或刀架)所需的力(kgf) L :电机转一转机床的移动距离=P ×(Z1/Z2)=8 mmTf:滚珠丝杠螺母或轴承加到电机轴上的摩擦力矩=2NmF ×L2πη无论是否在切削,是垂直轴还是水平轴,F值取决于工作台的重量,摩擦系数。

若坐标轴是垂直轴,F值还与平衡锤有关。

对于水平工作台,F值可按下列公式计算:不切削时:F = μ(W+fg)例如:F=0.05×(1000+50)=52.5 (kgf)(52.5×0.8) / (2×μ×0.9)+2=9.4(kgf.cm)=Tm= 0.9(Nm)切削时:F = Fc+μ(W+fg+Fcf)例如:F=100+0.05×(1000+50+30)=154(kgf)Tmc=(154×0.8) / (2×μ×0.9)+2=21.8(kgf.cm)=2.1(Nm)为了满足条件1,应根据数据单选择电机,其负载力矩在不切削时应大于0.9(Nm),最高转速应高于3000(min-1)。

伺服电机的选型计算及应用案例介绍

=0.231N.M

第27页,共30页。

减速时转矩

Td=(JL+JM)*2πN/加速时间-移动转矩 =0.161N.M

7.确认最大转矩 加速时转矩=Ta=0.231N.M<1.91N.M(电机最大转矩)

8.确认有效转矩=0.067<0.64(电机额定转矩)

第4页,共30页。

4.电机转速和扭矩(转矩)公式

扭矩公式:T=9550P/n

T是扭矩,单位N·m; P是输出功率,单位KW; n是电机转速,单位r/min

扭矩公式:T=973P/n

T是扭矩,单位kg·m; P是输出功率,单位KW; n是电机转速,单位r/min

第5页,共30页。

5.扭矩计算

电机转矩T (N.m) 滑轮半径r (m)

二.转动惯量

1.定义:是刚体绕轴转动时惯性的量度。通常以 字母I或J来表示。单位为kg·m² 2.与转动惯量有关的因素:

1.刚体的总质量

2.质量分布 3.转轴的位置

第8页,共30页。

3.转动惯量的计算: (1)单个质点的转动惯量: J=mr2

(2)质量离散分布刚体的转动惯量:

J m jrj2 m1r12 m2r22 j

J与质量大小、质量分布、转轴位置有关 演示程序: 影响刚体转动惯量的因素

常见刚体的转动惯量

J mr 2 J mr 2 / 2 J mr 2 / 2 J m(r12 r22) / 2

J ml 2 /12 J mr2 / 2 J 2mr 2 / 5 J 2mr 2 / 3

第10页,共30页。

六.实例应用讲解

案例1

已知:负载重量WA=10kg,螺杆螺距BP=20mm,螺杆直径BD=20mm,

伺服电机功率计算选型例子

微信公众号:ACE萦梦工作室

举例计算3

3. 计算电机驱动负载所需要的扭矩 克服摩擦力所需转矩Tf = M * g * µ * PB / 2π / η

= 200 * 9.8 * 0.2 * 0.02 / 2π / 0.9 = 1.387 N.m 重物加速时所需转矩TA1 = M * a * PB / 2π / η

JL=1/2*M1*r12 + 1/2*M2*r12 + M3*r12

M3 M1 r1

r2 M2

微信公众号:ACE萦梦工作室

伺服选型原则

连续工作扭矩 < 伺服电机额定扭矩

瞬时最大扭矩 < 伺服电机最大扭矩 (加速时)

负载惯量

< 3倍电机转子惯量

连续工作速度 < 电机额定转速

微信公众号:ACE萦梦工作室

按照负载惯量 < 3倍电机转子惯量JM的原则

如果选择400W电机,JM = 0.277kg.cm2,则 15625 / R2 < 3*0.277,R2 > 18803,R > 137 输出转速=3000/137=22 rpm,不能满足要求。

如果选择500W电机,JM = 8.17kg.cm2,则 15625 / R2 < 3*8.17,R2 > 637,R > 25 输出转速=2000/25=80 rpm,满足要求。 这微种信公传众号动:AC方E萦式梦工阻作室力很小,忽略扭矩计算。

伺服电机功率计算选型案例

21

举例计算3

3. 计算电机驱动负载所需要的扭矩 另一种计算所需加速扭矩的方法:TA= 2π* N * (JW + JB) / (60 * t1) / η

19

举例计算3

1. 计算折算到电机轴上的负载惯量 重物折算到电机轴上的转动惯量JW = M * ( PB / 2π)2 = 200 * (2 / 6.28)2= 20.29 kg.cm2 螺杆转动惯量JB = MB * DB2 / 8= 40 * 25 / 8= 125 kg.cm2 总负载惯量JL = JW + JB = 145.29 kg.cm2 2. 计算电机转速 电机所需转速 N = V / PB= 30 / 0.02= 1500 rpm

14

举例计算1

这种传动方式与前一种传动方式相同, 选型时主要考虑负载惯量的计算,计 算公式也与前面相同。 总结:转动型负载主要考虑惯量计算。

15

举例计算2

M

1:R2

D

1:R1

已知:负载重量M=50kg,同步带轮直 径D=120mm,减速比R1=10,R2=2, 负载与机台摩擦系数µ=0.6,负载最高 运动速度30m/min,负载从静止加速到 最高速度时间200ms,忽略各传送带轮 重量,驱动这样的负载最少需要多大功 率电机?

正號:逆時鐘方向。 負號:順時鐘方向。

2. 轉動方程式:考慮一繞固定軸轉動的

剛體(如右圖)。距離轉軸為 r 處的一 質量為 m 的質點,受到一力量 F 的作 用,根據切線方向的牛頓第二運動定律

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

伺服电机计算选择应用实例1. 选择电机时的计算条件 本节叙述水平运动伺服轴(见下图)的电机选择步骤。

例:工作台和工件的 W :运动部件(工作台及工件)的重量(kgf )=1000 kgf 机械规格 μ :滑动表面的摩擦系数=0.05π :驱动系统(包括滚珠丝杠)的效率=0.9 fg :镶条锁紧力(kgf )=50 kgfFc :由切削力引起的反推力(kgf )=100 kgfFcf :由切削力矩引起的滑动表面上工作台受到的力(kgf )=30kgfZ1/Z2: 变速比=1/1 例:进给丝杠的(滚珠 Db :轴径=32 mm 丝杠)的规格 Lb :轴长=1000 mm P :节距=8 mm例:电机轴的运行规格 Ta :加速力矩(kgf.cm )Vm :快速移动时的电机速度(mm -1)=3000 mm -1 ta :加速时间(s)=0.10 sJm :电机的惯量(kgf.cm.sec 2) Jl :负载惯量(kgf.cm.sec 2)ks :伺服的位置回路增益(sec -1)=30 sec -1 1.1 负载力矩和惯量的计算 计算负载力矩 加到电机轴上的负载力矩通常由下式算出:Tm = + TfTm :加到电机轴上的负载力矩(Nm) F :沿坐标轴移动一个部件(工作台或刀架)所需的力(kgf) L :电机转一转机床的移动距离=P ×(Z1/Z2)=8 mmTf:滚珠丝杠螺母或轴承加到电机轴上的摩擦力矩=2Nm无论是否在切削,是垂直轴还是水平轴,F 值取决于工作台的重量,摩擦系数。

若坐标轴是垂直轴,F 值还与平衡锤有关。

对于水平工作台,F 值可按下列公式计算: 不切削时: F = μ(W+fg ) 例如: F=0.05×(1000+50)=52.5 (kgf) Tm = (52.5×0.8) / (2×μ×0.9)+2=9.4(kgf.cm)= 0.9(Nm)切削时:F = Fc+μ(W+fg+Fcf) 例如: F=100+0.05×(1000+50+30)=154(kgf) Tmc=(154×0.8) / (2×μ×0.9)+2=21.8(kgf.cm)=2.1(Nm)为了满足条件1,应根据数据单选择电机,其负载力矩在不切削时应大于0.9(Nm ),最高转速应高于3000(min -1)。

考虑到加/减速,F ×L 2πη可选择α2/3000(其静止时的额定转矩为2.0 Nm )。

·注计算力矩时,要注意以下几点:。

考虑由镶条锁紧力(fg )引起的摩擦力矩 根据运动部件的重量和摩擦系数计算的力矩通常相当小。

镶条锁紧力和滑动表面的质量对力矩有很大影响。

滚珠丝杠的轴承和螺母的预加负荷,丝杠的预应力及其它一些因素有可能使得滚动接触的Fc 相当大。

小型和轻型机床其摩擦力矩会大大影响电机的承受的力矩。

考虑由切削力引起的滑动表面摩擦力(Fcf )的增加。

切削力和驱动力通常并不作用在一个公共点上如下图所示。

当切削力很大时,造成的力矩会增加滑动表面的负载。

当计算切削时的力矩时要考虑由负载引起的摩擦力矩。

进给速度会使摩擦力矩变化很大。

欲得到精确的摩擦力矩值,应仔细研究速度变化,工作台支撑结构(滑动接触,滚动接触和静压力等),滑动表面材料,润滑情况和其它因素对摩擦力的影响。

。

机床的装配情况,环境温度,润滑状况对一台机床的摩擦力矩影响也很大。

大量搜集同一型号机床的数据可以较为精确的计算其负载力矩。

调整镶条锁紧力时,要监测其摩擦力矩,注意不要产生过大的力矩。

计算负载惯量与负载力矩不同,负载惯量可以精确地算出。

由电机的转动驱动的物体的惯量形成电机的负载惯量,无论该物体是转动还是沿直线运动。

对各运动物体分别计算其惯量,然后按一定规则将各物体的惯量加在一起,即可得出总惯量。

总惯量可按下述方法计算:·圆柱体(滚珠丝杠,齿轮, 联轴节等)的惯量计算圆柱体绕其中心轴回转的惯量可按下式计算:J = D b 4L b (kgf.Cm.s 2)J: 惯量(kgf.cm.s 2)γ :物体的比重(kg/cm 3) D b :直径(cm )L b:长度(cm ) 若物体的材料是铁(其比重为7.8×10-3kg/cm 3), 则惯量的近似值为: J=0.78×10-6D b 4L b (kgf.cm.s 2) 例如: 滚珠丝杠的D b 为32mm ,L b 为1000mm ,其惯量为J b 为: J = 0.78×10-6×3.24×100 = 0.0082(kg.cm.s 2) ·沿直线运动物体(工作台,工件等)的惯量J = × ( )2 (kgf.cm.s 2)W :沿直线运动物体的重量(kg)L:电机一转物体沿直线的移动距离(cm)例如:工作台和工件的W 为1000kg ,L 为8mm ,则其惯量计算得:πγ 32×980W980L 2πJ W = 1000/980×(0.8/2/π)2 = 0.0165(kgf.cm.s2) ·速度高于或低于电机轴速的物体的惯量(惯量的折算)惯量J0折算到电机轴上后的计算方法如下:J = ( )×J0 (kgf.cm.s2)J0:折算前的惯量(kgf.cm.s2)·回转中心偏离轴心的圆柱体的惯量J = J0+R2 (kgf.cm.s2)J0 :围绕圆柱体中心回转的转动惯量(kgf.cm.s2)M :物体的重量(kg)R :回转半径(cm)上述公式用于计算大齿轮等零件的惯量。

为了减小重量和惯量,这些零件的结构都是中空的。

上述计算的惯量值的和是电机加速的负载惯量J。

上述例子计算得到的J B及J W的和就是负载惯量J L。

J L= 0.0082+0.0165 = 0.0247(kgf.cm.s2)·对负载惯量的限制负载惯量对电机的控制特性和快速移动的加/减速时间都有很大影响。

负载惯量增加时,可能出现以下问题:指令变化后,需要较长的时间达到新指令指定的速度。

若机床沿着两个轴高速运动加工圆弧等曲线,会造成较大的加工误差。

负载惯量小于或等于电机的惯量时,不会出现这些问题。

若负载惯量为电机的3倍以上,控制特性就会降低。

实际上这对普通金属加工机床的工作的影响不大,但是如果加工木制品或是高速加工曲线轨迹,建议负载惯量要小于或等于电机的惯量。

如果负载惯量比3倍的电机惯量大的多,则控制特性将大大下降。

此时,电机的特性需要特殊调整。

使用中应避免这样大的惯量。

若机械设计出现这种情况,请与FANUC联系。

1.2 加速力矩的计算按下步骤计算加速力矩:计算加速力矩:步骤1 假定电机由NC控制加/减速,计算其加速度。

将加速度乘以总的转动惯量(电机的惯量+ 负载惯量),乘积就是加速力矩。

计算式如下。

·直线加/减速Z1Z2M980Vm 1taTa = ×2π××Jm×(1-e-ks。

ta)++ ×2π××J L×(1-e-ks。

ta)÷ηVr = Vm×{1- (1- e-ks。

ta )}Ta :加速力矩(kgf·cm)Vm :电机快速移动速度(min-1)ta :加速时间(sec)Jm :电机的惯量(kgf.cm.s2)J L:负载的惯量(kgf.cm.s2)Vr :加速力矩开始下降的速度(与Vm不同) (min-1)Ks :位置回路的增益(sec-1)η:机床的效率例子:在下列条件下进行直线加/减速:电机为α2/3000。

首先计算电机和负载惯量,然后计算加速转矩。

电机惯量Jm为0.0061(kgf.cm.s2),Vm为3000(min-1),ta 为0.1(s),ks为30(sec-1),J L=0.0247(kgf.cm.s2)。

Ta = 3000/60 ×2π×1/0.1×0.0061×(1-e-30×0.1)++ 3000/60×2π×1/0.1×0.0247×(1-e-30×0.1)÷0.9= 100.1(kgf.cm.) = 9.81(Nm)由α2/3000的速度-转矩特性可以看到,9.81(Nm)的加速力矩处于断续工作区的外面(见上面的特性曲线和电机的数据单)。

(α2/3000的力矩是不够的。

)如果轴的运行特性(如,加速时间)不变,就必须选择大电机。

比如,选择α3/3000(Jm为0.02 kgf.cm.s2),重新计算加速力矩如下:Ta = 123.7(Kg.cm) = 12.1(Nm)Vr = 2049(min-1)12.1-130mm·不控制加/减速时公式为:Ta = ×2π××(Jm+J L)Ta =计算加速力矩:步骤2 为了得到电机轴上的力矩T,应在加速力矩Ta上增加Tm(摩擦力矩)。

Vm601ta1Ta·ksVm601ta1ksT = Ta+TmT = 12.1(Nm)+0.9(Nm) = 13.0 (Nm)计算加速力矩:步骤3核算上面步骤2计算出的力矩T 应小于或等于放大器已限 定的力矩。

用相应电机的速度-转矩特性和数据单核算由步骤1算得的Vr 时的T 应在断续工作区内。

因为Vr 为2049(min -1),T 为13.0(Nm),用指定的时间常数加速是可能的(条件2)。

1.3 计算力矩的均方根值计算快速定位频率 绘制快速定位一个周期的速度-时间和转矩-时间图,如下图。

普通切削时,快速定位的频率不会有问题;但是,对于 有些频繁快速定位的机床必须检查加/减速电流是否会引起 电机过热。

根据力矩-时间图可以得到一个运行周期的加于电机上力矩 的均方根值。

对该值进行核算,确保要小于或等于电机的额 定力矩(条件3)。

Trms =Ta :加速力矩 Tm :摩擦力矩 To :停止时的力矩如果Trms 小于或等于电机静止时的额定力矩(Ts ),则选择 的电机可以使用。

(考虑到发热系数,核算时静止力矩应为 实际静止额定力矩的90%。

例子: 在下列条件下选用α3/3000(Ts=31 kgf.cm )=3.0Nm 的电机:Ta=12.1 Nm,;Tm=To=0.9 Nm ;t 1= 0.1 s ;t 2=1.8s ;t 3=7.0s 。

Trms == 20.2 Nm < Ts ×0.9=2.9×0.9=2.61 Nm 因此,用α3/3000电机可以满足上述运行条件。