风力机叶片的设计23页PPT

风力发电机整体结构PPT课件

b.桩位偏差合格(1/3D) c.桩头清理(油污,砼碎块)

2021

20

2.2.钢筋检验 a.出厂合格证 b.复检合格证明 c..钢筋机械连接抗 拉试验合格证明 d.表面清理

2021

21

2.3.基础环的检验和固定

a.基础环合格证明,外观检查

b.基本尺寸的现场检验(L法兰)

风力发电机机组对基础的所产生的载荷主要 应考虑机组自重Q和倾覆力矩Mn

2021

14

7.REpower对风机基础的具体要求 混凝土和钢筋用量(如图)

2021

15

8.预埋管

布置保护电缆,但同时对基础结构 不利,施工时布置均匀相互间留有间 距,尽量减少对基础结构的影响。

2021

16

预埋管

2021

2021

8

3.基础设计满足以下两个条件

3.1.要求作用于地基上的载荷不超 过地基的容许应力,保证地基有足够 的安全储备

3.2.控制基础的沉降,使其不超过 地基容许变形值

2021

9

4.风电机组基础的种类

风力发电机基础均为钢筋混凝土独立基础, 根据风电场工程地质条件和地基承载力和风 机载荷的不同分为:天然重力基础和桩基础 (本风场选用桩基础)。

提供必要的锁紧力矩,以保障风 力发电机组的安全运行

2021

41

风机偏航系统的组成

偏航系统由风向标传感器、偏航轴承、 偏航驱动电机、偏航制动器、扭缆保护 装置等几个部分组成。

2021

42

风向标传感器

MM82风机有两个待加热的风速 计安装在气象塔上。气象塔被接 地并具有围绕风速计的雷电捕获 回路。

2021

50

解缆和扭缆保护装置

风机叶片构造ppt课件

0°标记

Ming Yang 1.5 MW / Loop 1 Development / December 2006

0°标记

Ming Yang 1.5 MW / Loop 1 Development / December 2006

挡雨环

Ming Yang 1.5 MW / Loop 1 Development / December 2006

人孔盖

Ming Yang 1.5 MW / Loop 1 Development / December 2006

铭牌

Ming Yang 1.5 MW / Loop 1 Development / December 2006

雷电峰值卡卡片夹

Ming Yang 1.5 MW / Loop 1 Development / December 2006

避雷系统电阻

Ming Yang 1.5 MW / Loop 1 Development / December 2006

叶片固定工装示意图

Ming Yang 1.5 MW / Loop 1 Development / December 2006

叶片固定工装

Ming Yang 1.5 MW / Loop 1 Development / December 2006

向塔架变形。 导雷系统: 接收和传导雷电的系统 接收器: 装进叶片表面的金属设备来传导电流以使叶片

避免电击破坏。

叶片扭旋: 所有叶片轮廓截面上的叶片扭旋。

Ming Yang 1.5 MW / Loop 1 Development / December 2006

叶片(blade)

Ming Yang 1.5 MW / Loop 1 Development / December 2006

第4章_风轮叶片设计

设计概述

图4-1 叶片设计所涉及的内容

n

基本设计过程与内容

一般而论,叶片设计可分为空气动力学设计(以下简称气动设计) 阶段和结构设计阶段。 在气动设计阶段需要通过选择叶片几何最佳外形,实现年发电量 最大的目标; 结构设计阶段需要分析选择叶片材料、结构形式和其他设计参数 ,实现叶片强度、刚度、稳定性以及动特性等目标,叶片基本设计流 程如图4-2所示。 一般情况下,设计需要首先从叶片的气动外形设计展开,然后再 根据气动设计要求进行结构设计。 但实际上,这种设计流程并不是绝对的,亦即叶片结构设计不能 也不可能完全处于从属地位。从叶片总体设计开始,往往就需要从结 构设计角度对气动方案提出修改意见,甚至不得不改变某些截面的气 动外形,以获得叶片气动与结构性能的合理匹配。因此,优良的叶片 设计是在各种性能关系合理平衡的过程中形成的结果。

l

叶片主梁结构主要承载叶片的大部分弯曲载荷。叶片主梁材料一 般需采用单向程度较高的玻璃纤维织物增强,以提高主梁的强度及刚 度。根据主梁结构形式,需要进行相应的剖面几何与力学特性计算, 如质心、惯性矩和扭转刚度分析等。 叶片的铺层设计是复合材料叶片设计的重要环节之一,铺层设计 过程需要确定叶片铺层数量,以及铺层增强纤维的方向。叶片的铺层 方案通常是由叶片所受的外载荷决定的,叶片铺层结构的厚度一般从 叶尖向叶根逐渐递增。 叶片校核分析是保证设计质量的关键环节,需要根据校核分析结 果对设计结构进行修正,并确定叶片最终结构形式。叶片校核分析的 过程需要参照详细具体的设计载荷规范进行叶片总体和构件的载荷分 析、极限强度及疲劳强度分析、刚度与变形计算、屈曲稳定计算和动 力学分析等。计算分析需要基于复合材料结构力学理论,如层压板理 论、复合材料连接和稳定性分析等,并借助有限元建模和数值计算分 析方法,采用专业的计算分析程序和软件获得尽可能精确的分析结果 ,以保证叶片结构设计的质量。

风力机的机械设计.pptx

——在频繁的刹车过程中,使叶片与传动系统产生较大 的动载荷。

——起动风速较高,使起动性较差。 ——在低空气密度地区难以达到额定功率。

§3.6 桨叶设计中的若干问题

3.6.1 叶轮的总体参数

一台设计良好的风力机必须具有良好的空气 动力性能。

3、失速调节的特点

优点 ——无变桨距调节时的运动机构,轮毂结构简化, 生产成本降低,维护费用减少。 ——失速后,阵风对叶轮的输出功率影响不大,

即

该功率不会随阵风出现太大的波动。因此风力机 无

需进行功率调节,进而省去功率调节系统的费用。

缺点 ——需可靠的刹车以免在风速过大失速消失后出现飞车, 这导致了额外的费用。

原理:通过改变桨叶的升阻比。 实现:常通过超速时的离心作用。

§3.3 对风装置

为了使风力机有效地捕捉风能,应保证叶 轮始终基本上处于迎风状态。

这里简单介绍电动对风装置。 大中型风力机中普遍使用电动对风装置。 一、系统组成 风向标,控制电路,偏航齿轮,伺服电机, 刹车等。

二、对风原理

三、其它问题

承载能力大、躁声小、起动力矩小。

类别:

定轴齿轮传动

齿轮传动 行星齿轮传动

混合轮系传动

600kw风力机用的齿轮箱

二、机械刹车

一般有两种刹车装置: ——运行刹车:正常情况下反复使用。 ——紧急刹车:出现运行故障时使用。

安置位置:低速端或高速端。

三、空气动力刹车

用途:常用于失速型风力机的超速保护, 作为机械刹车的补充。

——改变S:叶轮侧偏 ——改变Cp:变桨距、失速 。

一、变桨距调节

风力发电机PPT课件

图3-15 电磁式直流发电机结构

2023/8/18

第28页/共119页

(2)永磁式交流同步发电机

永磁式交流同步发电机的转子 上没有励磁绕组,因此无励磁绕 组的铜损耗,发电机的效率高; 转子上无集电环,发电机运行更 可靠;采用钕铁硼永磁材料制造 的发电机体积小,重量轻,制造 工艺简ቤተ መጻሕፍቲ ባይዱ,因此广泛应用于小型 及微型风力发电机中。

2023/8/18

第37页/共119页

2)超同步运行状态。此时n>n1,转差率s<0,转子中的电流相序发 生了改变,频率为f2的转子电流产生的旋转磁场的转速与转子转速反方

向,功率流向如图所示。

3)同步运行状态。此时n=n1,f2=0,转子中的电流为直流,与同步

发电机相同。

2023/8/18

第38页/共119页

1

6

S

5

N

N

S 4

2 3

图3-17 凸极式永磁发电机结构示意图

1—定子齿 2—定子轭 3—永磁体转子 4—转子轴 5—气隙 6—定子绕组

2023/8/18

第29页/共119页

(3)硅整流自励式交流同步发电机

如下图,硅整流自励式交流同步发电机电路原理图。

硅整流自励式交流同步发电机一般带有励磁调节器,通过自动调节励 磁电流的大小,来抵消因风速变化而导致的发电机转速变化对发电机 端电压的影响,延长蓄电池的使用寿命,提高供电质量。

本章主要内容

3.1 风的特性及风能利用 3.2 风力发电机组及工作原理 3.3 风力发电机组的控制策略 3.4 风力发电机组的并网运行和功率补偿 3.5 风力发电的经济技术性评价

2023/8/18

第1页/共119页

风电叶片气动设计PPT课件

叶片各切面示意图

叶片各切面示意图

叶片各切面示意图

叶片设计一般流程

1. 确定叶片厚度分布 2. 确定叶片个切面扭角 3. 优化叶片弦长 4. 布置叶片变距轴线 5. 设置叶尖和叶根

设计目标: ➢ 最大风能利用系数/最大

发电量 ➢ 合理可接受的载荷 ➢ 较低的噪声

叶片各切面翼型选择

NACA四位数字翼型,以NACA 2412为例

第一位数字2—— f 2% 相对弯度

第二位数字4—— x f 40%

最后两位数字12—— c 12% 相对厚度 所有NACA四位数字翼型的 xc 30%

翼型参数含义

NACA六位数字翼型,以NACA 643-618为例 第一位数字6—— 指所属的翼型族号 第二位数字4—— 指当翼型弯度为零时,零迎角下最

结束语

当你尽了自己的最大努力时,失败也是伟大的, 所以不要放弃,坚持就是正确的。

When You Do Your Best, Failure Is Great, So Don'T Give Up, Stick To The End

演讲人:XXXXXX 时 间:XX年XX月XX日

叶尖:高的升阻比(Cl/Cd),薄翼型 叶根:高升力系数(Cl),由于结构原因要求大厚度 叶片中段:协调翼型厚度和升阻比

Betz 设计

叶尖速比

Betz 扭角设计

Betz 设计

Betz 弦长设计

Betz 设计

14 12 10

8 6 4 2 0

0

10

20

30

40

Hale Waihona Puke 5060Betz 设计

叶片弦长和叶片数量的关系

低压强点 xcp值的十分数

风力机叶轮设计.

1 2 P S(v 1 v 2 )(v 12 v 2 ) 4

2 v 1 是已知条件,所以可得 v 2 1 v 1 时,此时 v v 1 风轮功率最大。 3 3

所以,风轮的功率如下

Pmax

8 Sv 13 27

max

Pmax

1 Sv 13 2

16 0.593 27

表明粗糙度和雷诺数的影响

粗糙度对表面边界层的影响很大,在叶片失速的时候,噪声会增大,引起震 动。 有限翼展的影响 会在叶尖产生涡流,形成阻力,该阻力称为诱导阻力。

实际工程中设计方法介绍 Glauert理论

对于有限长的叶片,叶轮叶片的下游存在着尾迹涡,从而形成两个主要 的涡区;一个在轮毂附近,一个在叶尖。对于空间的某一个定点,其风 速可以被认为是由非扰动的风速和涡流系统产生的风速之和。

C lnl

16 9

r

4 2 (1 tan ) 9 3

2

设叶尖处和距转轴半径r处的尖速比分别为 同时,由于

0

tan

R v1

和

r v1

,

为小值,所以上式可以再简化为

16 C lnl 9

R r2 4 0 0 2 9 R

2

只需要再确定R和

0 的值即可。

Glauert的升级版,考虑的非工况下 风轮的性能

基于Soildworks的叶片绘制(前端处理)

用Profili软件进行数值模拟

用ANSYS进行叶片动静载荷,震动分析

叶片材料

木制叶片及布 蒙皮叶片

• 近代微、小型,观赏用风力发电机也有用木制叶片,由于叶片不易弯曲,常采用等安装角叶片。在采用木 制叶片的时候需要用强度很好的整体方木做叶片纵梁来承担工作时候所需要承担的力和弯矩。

风力机叶片的设计ppt课件

73.1583

-0.0125

75.252

-0.011

76.5039

-0.0093

75.8358

-0.0075

7风7力.7机3叶72 片的设计-0.0063

风力机叶片的设计

(5)、确定各个截面的安装角和弦长。

1)、确定翼型的设计升力系数和最佳攻角 2)、应用Glauert方法设计

风力机叶片的设计

1)、确定翼型的设计升力系数和最佳攻 角 根据Profili软件输入翼型型号NACA23012,可得到表3-1和图3-1、图3-2、图3-3及图3-4如下所示

0.01 0.0103 0.0107

0.011 0.0114

0.012 0.0123 0.0127 0.0134 0.0137

Cl/Cd

Cm

-30.917

-0.0119

-34.019

-0.0078

-35

-0.0043

-35.7263

-0.0014

-33.976

-0.0049

-31.9481

-0.009

Alfa -8

-7.5 -7

-6.5 -6

-5.5 -5

-4.5 -4

-3.5 -3

-2.5 -2

-1.5 -1 0

0.5 1

1.5 2

2.5 3

3.5 4

4.5 5

5.5 6

6.5 7

7.5 8

8.5

Cl -0.7451 -0.7144

-0.679 -0.6395 -0.5674

-0.492 -0.4268

350 1400

1.13

4

r

r4 R

4.51

风力机叶片的设计PPT课件

φi

50.366 40.862 33.368 27.714 23.469 20.238 17.731 15.744 14.138 12.819 11.717 10.785 9.988 9.298 8.695 8.335

β

c

φ角的弧度

阻力系 数

βi

ci φi*П/180 Cdi

40.866 209.578 0.87904697 0.0149

第7页/共20页

1)、确定翼型的设计升力系数和最佳攻 角 根据Profili软件输入翼型型号NACA23012,可得到表3-1和图3-1、图3-2、图3-3及图3-4如下所示

Alfa -8

-7.5 -7

-6.5 -6

-5.5 -5

-4.5 -4

-3.5 -3

-2.5 -2

-1.5 -1 0

0.5 1

1.285 136.745 0.188241327 0.0149

0.488 127.182 0.174318549 0.0149

-0.202 118.807 0.162275277 0.0149

-0.805 111.423 0.151761481 0.0149

-1.165 106.971 0.145466244 0.0149

1.158 1.158 1.158 1.158 1.158 1.158 1.158 1.158 1.158 1.158 1.158 1.158 1.158 1.158 1.158 1.158

周速比 λi

0.258 0.548 0.838 1.128 1.417 1.707 1.997 2.287 2.577 2.867 3.157 3.447 3.737 4.027 4.317 4.510

风力机叶片的设计

240 3.14 1.4 = 30 7.8 =4,51

(4)计算各截面的周速比

r 80 =0.26 0 = r × 0 =4.51× R 1400 r 170 0.55 1 = r × 1 = 4.51 R 1400 r 260 2 = r 2 4.51 0.84 R 1400 r 350 3 = r 3 4.51 1.13 R 1400 r 440 4 r 4 4.51 1.42 R 1400 r 530 5 r 5 4.51 1.71 R 1400 r 620 6 r 6 4.51 2.00 R 1400 r 710 7 r 7 4.51 2.29 R 1400

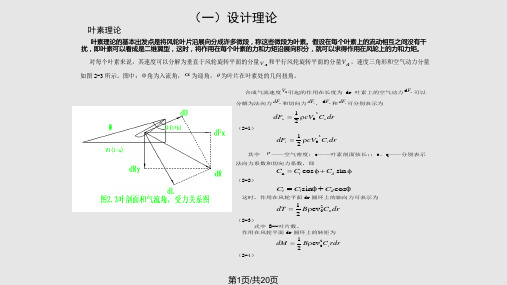

对每个叶素来说,其速度可以分解为垂直于风轮旋转平面的分量 Vy 0 和平行风轮旋转平面的分量 Vy 0 ,速度三角形和空气动力分量 如图 2-3 所示。图中:Φ 角为入流角, 为迎角, 为叶片在叶素处的几何扭角。

合成气流速度 V0 引起的作用在长度为 dr 叶素上的空气动力 dFa 可以 分解为法向力 dFn 和切向力 dFt , dFa 和 dFt 可分别表示为

(5) 、确定各个截面的安装角和弦长。

1)、确定翼型的设计升力系数和最佳攻角

2)、应用Glauert方法设计

1)、确定翼型的设计升力系数和最佳攻 根据Profili软件输入翼型型号 NACA23012,可得到表3-1和图3-1、图3-2、图3-3及图3-4如下所示 角

Alfa -8 -7.5 -7 -6.5 -6 -5.5 -5 -4.5 -4 -3.5 -3 -2.5 -2 -1.5 -1 0 0.5 1 1.5 2 2.5 3 3.5 4 4.5 5 5.5 6 6.5 7 7.5 8 8.5 Cl -0.7451 -0.7144 -0.679 -0.6395 -0.5674 -0.492 -0.4268 -0.355 -0.2778 -0.223 -0.1688 -0.1176 -0.0773 -0.0315 0.017 0.1182 0.1677 0.2293 0.2927 0.3685 0.438 0.5114 0.5873 0.6512 0.6972 0.7421 0.7887 0.8339 0.8779 0.9256 0.9716 1.0162 1.065 Cd 0.0241 0.021 0.0194 0.0179 0.0167 0.0154 0.0131 0.0121 0.0115 0.0103 0.0099 0.0093 0.0074 0.0067 0.0065 0.0066 0.007 0.0074 0.0079 0.0084 0.0089 0.0093 0.0097 0.01 0.0103 0.0107 0.011 0.0114 0.012 0.0123 0.0127 0.0134 0.0137 Cl/Cd -30.917 -34.019 -35 -35.7263 -33.976 -31.9481 -32.5802 -29.3388 -24.1565 -21.6505 -17.0505 -12.6452 -10.4459 -4.7015 2.6154 17.9091 23.9571 30.9865 37.0506 43.869 49.2135 54.9892 60.5464 65.12 67.6893 69.3551 71.7 73.1491 73.1583 75.252 76.5039 75.8358 77.7372 Cm -0.0119 -0.0078 -0.0043 -0.0014 -0.0049 -0.009 -0.0111 -0.0145 -0.0188 -0.018 -0.017 -0.0154 -0.0128 -0.0104 -0.0081 -0.0043 -0.0019 -0.0026 -0.004 -0.0083 -0.0113 -0.0154 -0.0199 -0.0219 -0.0203 -0.0183 -0.0166 -0.0147 -0.0125 -0.011 -0.0093 -0.0075 -0.0063

第五章 风力机叶片设计

如此,求出迎角后,即可根据翼型空气动力特性曲线得到叶素的升力

系数Cl 和阻力系数Cd 。

《风力机空气动力学》

3

§5-2:基础理论

合成气流速度V0引起的作用在长度为dr 叶素上的空气动力dFa可以分 解为法向力dFn和切向力dFt,则

dFn

1 2

cV02

C

n

dr

dFt

1 2

cV02 C t

测试结果如下图所示。 测试数据的处理

低频振动(轴向窜动、圆盘效应) 1阶振动 2阶振动 3阶振动

振动模态

1阶反对称

1阶对称

2阶反对称

2阶对称

轴向窜动 圆盘效应

0.587 0.96a Cn

1 a2

4F sin 2

代替

a Cn 1 a 4F sin 2

葛劳渥特(Glarert)修正方法(Glauert H. 1935)

当a>0.2时,第⑥步中由

a

1 2

2

k1

2ac

2 k1 2ac 2 4 kac2 1

பைடு நூலகம்dr

其中c:叶素剖面弦长

Cn、Ct :法向力系数和切向力系数

则

Cn Ct

Cl Cl

cos sin

Cd Cd

sin cos

阻力使切向力,即力矩 减小,而使推力增加

这时,作用在风轮平面dr圆环上的轴向力(推力)可表示为

dT

1 2

BcV02 C n dr

其中B:叶片数

8

§5-2:基础理论

风力发电机叶片设计

风力发电机叶片的设计能源与环境的协调发展是实现国家现代化目标的必要条件。

随着全球气候变暖与化石能源的不断消耗及其对环境的影响问题,其他能源的开发越来越受到重视,如核能、地热能、风能、水能等新能源及生物质能、氢能的二次能源的开发应用也日益发展起来。

而在这些新兴的能源种类中,核能的核废料处理相当困难,并且其日污染相比火电厂更为严重,同时需要相当严密的监管控制能力以防止其泄露而产生不可估量的破坏,国际上这些例子也是相当多的。

而地热能的开发势必要依赖与高科技,在当今对地热开发利用还不完善的现状下,更是难以做到,并且其开发对地表的影响也相当大。

而风能则作为太阳能的转换形式之一,它是取之不尽、用之不竭的清洁可再生能源,不产生任何有害气体和废料,不污染环境。

海上,陆地可利用开发的可达2×1010kW,远远高于地球水能的利用,风能的发展潜力巨大,前景广阔。

自20世纪70年代中期以来,世界主要发达国家和一些发展中国家都在加紧对风能的开发和利用,减少二氧化碳等温室气体的排放,保护人类赖以生存的地球。

风力发电技术相对太阳能、生物质等可再生能源技术更为方便,成本更低,对环境破环更小,作为清洁能源的主要利用方式而飞速发展,且日益规模化。

一、叶片设计的意义在风力发电机中叶片的设计直接影响风能的转换效率,直接影响其年发电量,是风能利用的重要一环。

本文主要是设计气动性能较好的翼型与叶片并进行气动分析。

而翼型作为叶片的气动外形,直接影响叶片对风能的利用率。

现在翼型的选择有很多种,FFA-W系列翼型的优点是在设计工况下具有较高的升力系数和升阻比,并且在非设计工况下具有良好的失速性能。

叶片的气动设计方法主要有依据贝茨理论的简化设计方法,葛老渥方法与维尔森方法。

简化的设计方法未考虑涡流损失等因素的影响,一般只用于初步的气动方案的设计过程;葛老渥方法则忽略了叶尖损失与升阻比对叶片性能的影响,同时在非设计状态下的气动性能也并未考虑;维尔森方法则较为全面是现今常用的叶片气动外形设计方法。

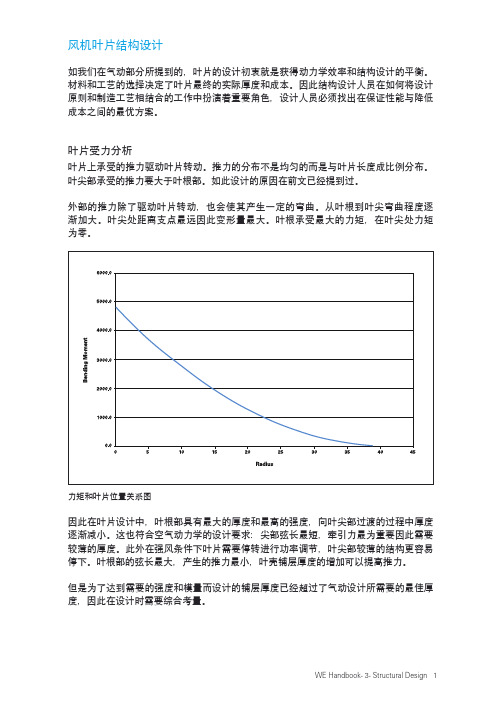

风机叶片结构设计

R=0.1 Frequency=4Hz

Remaining static strength = 97%典型风机叶片的疲劳载荷-循环次数曲线

如果叶壳全部采用玻璃钢复合材料制造,达到要求的强度所需厚度只有几毫米。

但是因为从梁帽到后缘的距离有1米多长,如果采用几毫米的厚度则刚度不足。

这也会导致空气动力学问题和发生脱粘现象。

增加玻璃钢层的厚度可以解决这个问题,但又会导致重量和成本增加。

因此叶壳部分多

避免撞击的一个简单的办法就是加大静止时的叶尖和塔架间距,可以调整转子位置或是倾斜一定角度,还可以设计预弯型叶片或是锥形叶片。

在实际应用中这些方案都或多或少地存在一些问题,例如降低空气动力学效率,增加生产成本(例如加大间距型风机需要更高性能的机舱轴承)等

失效前叶根部FEA受力分析示意图

如果对某些部位的疲劳性能有所担心,就可以通过FEA分析得到更加详细的信息。

对于承载能力较差的区域可以通过分析载荷图谱计算出叶片使用过程中的累积破坏,并确切的知道是否会发生提前破坏。

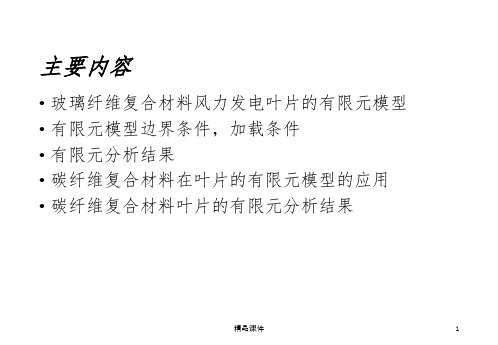

风力发电叶片ppt课件

1. 叶片变性前后形状

2. 应力分布

最大应力:14.49兆帕

3. 应变分布

最大应变:0.4095%

4. 位移分布

最大位移:1.748米

精品课件

5

• 碳纤维复合材料在叶片的有限元模型的应用

•横梁盖(红色部分): 玻璃纤维复合材料 碳纤维复合材料

比起玻璃纤维,碳纤维具有更高 的刚度和强度。

精品课件

6

• 分析结果: flapwise静载荷条件,碳纤维

1. 叶片变性前后形状

2. 应力分布

最大应力:9.451兆帕

3. 应变分布

最大应变:0.2739%

4. 位移分布

最大位移:1.781米

精品课件

7

• 分析结果: edgewise静载荷条件,碳纤维

1. 叶片变性前后形状

2. 应力分布

最大应力:8.339兆帕

3. 应变分布

最大应变:0.2265%

4. 位移分布

最大位移:0.8488米

精品课件

8

结论

在同样的加载条件下,碳纤维复合材料叶片的应力, 应变,位移均比玻璃纤维复合材料叶片小。

精品课件

9

感谢亲观看此幻灯片,此课件部分内容来源于网络, 如有侵权请及时联系我们删除,谢谢配合!

感谢亲观看此幻灯片,此课件部分内容来源于网络, 如有侵权请及时联系我们删除,谢谢配合!Fra bibliotek固定根部

F1=105N

F2=3x105N

10m

30m

精品课件

3

• 分析结果: flapwise静载荷条件,玻璃纤维

1. 叶片变性前后形状

2. 应力分布

最大应力:18.19兆帕

风轮设计PPT课件

r R

)2

4 9

求得。

【7】计算弦长C:

rN C=

Cl B

对于每个计算点,使用下列公式计算弦长: 若根部弦

第9页/共23页

,

9

桨叶的外形设计

【8】计算叶片展弦比Sp:

n

C = C(i )/ n

平均弦宽

i=1

R Sp = C

则展弦比

【

9

】

对

攻

角a

ac

进= a行0修正0C.:1l1

(

1

3 Sp

)

根据叶片的展弦比,

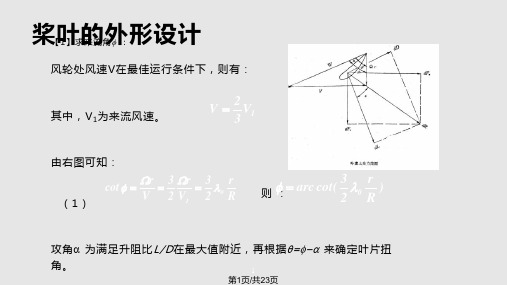

桨叶的外形设计 【1】求来流角f :

风轮处风速V在最佳运行条件下,则有:

其中,V1为来流风速。

V

=

2 3 V1

由右图可知:

(1)

cot f

=

r

V

=

3 2

r

V1

=

3 2

0

r R

则

f:=

arc cot(

3 2

0

r R

)

攻角a 为满足升阻比L/D在最大值附近,再根据q=f-a 来确定叶片扭

角。

1

第1页/共23页

径

D

已经

0

确定(,D故/

= V1

求2 )得

合

适

的

叶

尖

速

比

0

。

【3】 确定叶s =轮B实A度b / sA和叶片数目B : B = As / Ab

如右图所示:根据叶尖速比0 ,确定风轮实度 s 。

根据:

,确定叶片数目:

Ab指叶片无扭角时在风轮旋转平面上的投影面积。

7

第7页/共23页

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

风力机叶片的设计

56、死去何所道,托体同山阿。 57、春秋多佳日,登高赋新诗。 58、种豆南山下,草盛豆苗稀。晨兴 理荒秽 ,带月 荷锄归 。道狭 草木长 ,夕露 沾我衣 。衣沾 不足惜 ,但使 愿无违 。 59、相见无杂言,但道桑麻长。 60、迢迢新秋夕,亭亭月将圆。

6、最大的骄傲于最大的自卑都表示心灵的最软弱无力。——斯宾诺莎 7、自知之明是最难得的知识。——西班牙 8、勇气通往天堂,怯懦通往地狱。——塞内加 9、有时候读书是一种巧妙地避开思考的方法。——赫尔普斯 10、阅读一切好书如同和过去最杰出的人谈话。——笛卡儿