磁粉检测培训辅导

磁粉探伤基础知识[知识培训]

![磁粉探伤基础知识[知识培训]](https://img.taocdn.com/s3/m/8955045826fff705cd170a05.png)

医疗相关

10

型号 A-15/100 A-30/100

表2 A型标准试片

相对槽深* 灵敏度

材料

μm

15/100 ±4

高

超高纯低

碳纯铁

30/100 ±8

中

(C< 0.03% ,

HC<80A/m

▪ 3.2 根据试件的材质、表面状态的不同,磁粉应 具有适当的磁性、粒度、分散性及色彩。磁悬液 还要具有悬浮性。

▪ 3.3 湿法中用水作载液时应加入适量分散剂、消 泡剂、防锈剂和表面活性剂。用油作载液时,采 用闪点不低于94℃的无味煤油或变压器油,运动 粘度需在5mm2/s(5cSt)以下。

医疗相关

处原则上应由探伤范围向母材方向扩大20mm。 ▪ 5.1.2 部件原则上应分解为单一零件,如经磁化

的零件,必要时应退磁后再探伤。

医疗相关

13

▪ 5.1.3 如试件上的油脂或其他附着物、涂料、镀 层等影响探伤灵敏度或使磁悬液受到污染时,必 须把它们清除掉,并洗干净。

▪ 5.1.4 使用干磁粉或使用与清洗液性质不同的磁 悬液时,必须使试件表面干燥。

磁粉探伤

▪ 常州精棱铸锻有限公司 ▪ 人力资源部

医疗相关

1

磁粉探伤

(1)适用范围:磁粉探伤是一种表面探伤 方法。适用于探测钢铁等磁性材料制成的被 检物表面和近表面缺陷。如探测轧制钢材、 铸件、锻件、焊缝和机加工零件表面缺陷, 近表面的细小缺陷。对奥氏体不锈钢、铜、

铝等非磁性材料根本不适用。 (2)磁化方法及注意事项: ① 将大电流直接通过被检物使其磁化,称为

RCCM培训教材-磁粉

磁粉检验

4)RCC-M 3级焊缝的验收标准; --- 只考虑记录大于2mm的显示; 注:任何排列在一条直线上的多个显示,其总长度超过20mm, 即使这些显示小于记录阈值,对该显示也应进行进一步的分析, 以确定显示的性质。 --- 下列任一显示均为不合格: · 大于2 mm的线性显示; · 大于4mm的非线性显示; · 3个或3个以上直线排列的显示,其边缘之间的距离小于3mm, 或者虽然其间距在3~6mm范围内,但显示的总长度超过40mm。 注: 如果两个显示之间的间距小于其中最小显示的两倍,则 这两个显示被视为一个显示。

磁粉检验

2.2 焊缝 焊缝打磨或保留焊后状态:无论如何,焊缝需经外观检查合格方可进 行检验。 --- 如果焊缝经打磨,应遵照5.2.1节中规定的建议; --- 如果焊缝处于焊后状态,应仔细清理并除去油渍。 焊波通常不妨碍判定,但仍然推荐去掉咬边及锐边或使其圆滑。 例如: 窄焊道焊缝或2G位焊缝。(平焊) 第三节 磁化和检验 3.1 总则

磁粉检验

3)RCC-M 2级焊缝的验收标准: --- 只考虑记录大于2mm的显示; 注:任何排列在一条直线上的多个显示,其总长度超过20mm, 即使这些显示小于记录阈值,对该显示也应进行进一步的分析,以 确定显示的性质 --- 下列任一显示均为不合格: · 大于2 mm的线性显示; · 大于4mm的非线性显示; · 3个或3个以上直线排列的显示,其边缘之间的距离小于3mm, 或者虽然其间距在3~6mm范围内,但显示的总长度超过30mm。 注:如果两个显示之间的间距小于其中最小显示的两倍 ,则这 两个显示被视为一个显示。

磁粉检验

3.3 检验凹坑(如下图示)

– 通磁磁化法; – 灵敏度试片可估计磁场和确定重叠区域。

中级磁粉检测讲义

6

第一章 磁粉检测器材

在被磁化的工件表面。 干法:是将磁粉吹拂在空气中形成雾状。

24

第一章 磁粉检测器材

1.4反差增强剂

为了提高缺陷磁痕与工件表面颜色的对 比度。一般为一层白色薄膜(25-45μm )。 1、配方:丙酮、稀释剂、火棉胶、氧化锌粉。 2、施加:浸涂、刷涂、喷涂。 3、使用环境:背景不好、或为了检查细小缺 陷、应力腐蚀、裂纹等。

25

第一章 磁粉检测器材

1.5标准试片和标准试块

型的A1试片,又分为D-

7/50、D-15/50两种规格。

D

其大小为10×10mm。也是

当A1试片使用不方便时为了

更准确地推断被检工件表面

的磁化状态使用。

7/50

33

第一章 磁粉检测器材

4、M1型试片:属于多功能

试片,由三个刻槽深度不同而 间隔相等的同心圆人工刻槽组 成。其同心圆分别为M1-7/50

4

第一章 磁粉检测器材

荧光磁粉一般只适于湿法。

2、非荧光磁粉:

概念:在可见光(1000lx)下观察磁痕显示 所使用的磁粉。 组成:非荧光磁粉一般分四种:黑磁粉(四 氧化三铁)、红磁粉(三氧化二铁)、有色 磁粉工业纯铁粉为原料粘附其它颜料的(如

5

第一章 磁粉检测器材

白磁粉等)以及JCM系列空心磁粉(铁铬铝 的

个 人工通孔。其直径0.07英寸(1.778mm)。

每 孔距外圆表面距离依次递加0.07英寸。磁化 时,检查应达到灵敏度要求的最少孔数。该

CCS 磁粉检测培训

感应线圈等。

1—漏磁场 4—划伤 7—工件

图1-1 不连续性处漏磁场分布

2—裂纹 5—内部气孔

3—近表面气孔 6—磁力线

1.2磁粉检测基本原理和特点

(1)磁粉检测基本原理

其基本原理是,铁磁性材料工件被 磁化后,由于不连续的存在,使 工件表面和近表面的磁力线发生 局部畸变而产生漏磁场,吸附施 加在工件表面的磁粉,在合适的 光照下形成目视可见的磁痕,从 而显示出不连续的位置、大小、 形状和严重程度。

①磁场强度:表示磁化强度的物理量,用H表示 单位 A/m (SI) Oe(CGS) 大小 I/2Πr ②磁通量:垂直穿过某一截面的磁力线条数。 Φ单位 W b (SI) Mx(CGS) 大小 BS ③磁感应强度:用来描述磁场中某点磁场的方向和强 弱程度的物理量,用B表示。B=Φ/S ④磁导率:表示了材料磁化的难易程度。磁导率是物 质磁化时磁感应强度与磁场强度的比值,反映了物质 被磁化的能导率

矫顽力

在磁场强度H为零后,如逐步增大反向电流, 也就是施加反向磁场磁化,则图中的曲线就 由b到c,在c点时,材料的磁感应强度B等于 零,此时的磁场强度是0-c。“0-c”就叫矫顽 力,用Hc表示,矫顽力要消除材料剩磁需施 加的反向磁化力。

反向剩磁和矫顽力

如反向磁场超过c点继续增加时,磁感应强度 就增加到反向饱和点d,若再次把反向磁场减 小到零,则在e处得到了反向剩磁0-e,见图2 -12,它也表示材料的剩磁大小,要消除反向 剩磁,就需继续增加磁化力到f,而0-f仍然称 为矫顽力,见图2-13。

磁滞回线

过了f点继续增加磁化力到达最大磁感应强度a 点,就得到一完整的闭合回线,该回线称为磁 滞回线。所谓“磁滞“是指材料在磁化过程中, 磁感应强度的变化落后于磁场强度的变化,这 种现象,就叫做磁滞现象,简称”磁滞“。

磁粉检测工艺与操作培训课件(PPT 68页)

四、磁化操作技术

⑴轴向通电法 概念:属周向磁化,工件夹在探伤机两电极之间,电

流沿轴向通过工件,工件内部及周围建立闭合的周向 磁场。 适用范围:①棒材(圆形或方形)、管材;②检测外 表面的纵向缺陷(或与电流平行方向的缺陷)或夹角 小于45º的缺陷。 操作要点:①注意工件与电极之间接触良好,最好有 较大的导电接触面,必要时在电极上安装接触垫;② 对空心类工件(如管材)无法检测内表面缺陷。

所谓“水断试验”是把水悬液浇注在零件上,如水悬液的薄膜是连续不 间断的,则表明悬浮液完全润湿表面,如果薄膜断开,形成许多水滴, 则表面悬浮液不能润湿表面。通常,对光滑表面的零件,需要更多的10 润湿剂,但pH值不能超过8.5。

2.4优点: (1)用湿法+交流电,检验工件表缝的缺陷。 ④触头法—对接焊缝、角焊缝。 2焊缝坡口及炭弧气刨面的磁粉检测时,主要的磁

化方法: ①焊缝坡口—触头法; ②碳弧气刨面—交叉磁轭法; ③层间检测—交叉磁轭法。

30

3螺栓的磁粉检时,主要的磁化方法: 线圈法(纵向磁化),剩磁法、荧光湿法主要检查

横向缺陷。 4三通或四通管件的磁粉检测时,主要的磁化方法:

22

当被检工件太长时,应进行分段磁化,且 应有一定的重叠区。重叠区应不小于分段 检测长度的10%。检测时,磁化电流应根 据标准试片实测结果来确定。

对于空心工件时,此时工件直径D应由有 效直径Deff代替。

23

(6)磁轭法

整体磁化 磁极截面大于工件截面。 工件与电磁轭之间应无空气隙。 极间距大于1m时,磁化效果不好。 形状复杂而且较长的工件,不宜采用整体

8

2. 湿法

2.1 概念:将磁粉悬浮在载液中进行磁粉探 伤。

第十一章磁粉检测课件

电流增加或减小250A I:磁化电流值,A; L:触头间距,mm. I:磁化电流值,A;

N:线圈匝数; L:工件长度,mm; D:工件直径或横截面上最大尺寸,mm; R:线圈半径,mm;

L/D<3时不适用; L/D≥10时取10代入

符号意义同上

磁粉检测焊接试板

磁粉检测球罐焊缝

磁粉检测轴颈 磁粉检测曲轴

二、磁粉检测原理

1.磁粉检测的基本原理

铁磁性材料的工件被磁化后,其表面和近表面的缺陷处磁 力线发生变形,逸出工件表面形成漏磁场。在工件表面洒 上磁粉,通过漏磁场吸引磁粉堆积形成的磁痕来评价缺陷 的大小、形状和位置。

2.磁粉检测设备

磁粉检测设备由磁化装置(或称磁化设备、磁化部件)、 夹持装置、磁粉喷撒装置和退磁装置等部分组成。磁化 装置是其主体部分,其余为附属装置。

固 定 式 磁 粉 探 伤 机 手提式磁粉探伤机

2.磁悬液——磁粉与油或水按一定比例混合而成

磁悬液的浓度为10~20g/L或1.0~2.5mL/100mL;

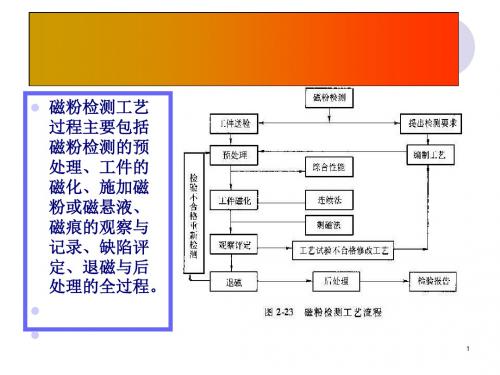

第二节 磁粉检测工艺

一、工件磁化方法

1.周向磁化法(环向磁化或横向磁化)——磁力线垂直 于工件轴向,用于发现与工件轴线平行的缺陷

2.纵向磁化法(轴向磁化)——磁力线平行于工件轴线, 用于发现与工件轴线相垂直的缺陷

件放入通电的磁化线圈内,将电流逐渐减小到零。 直流退磁——将需退磁的工件放入直流电场中,不断改变电

流方向,并逐渐减小电流至零。 6.标记——对缺陷部位用油漆或色笔做标记。 7.记录与报告——对检验结果作出详细报告。

四、缺陷磁痕的评定方法

JB4730—94《压力容器无损检测》标准规定: 把长度与宽度之比>3的缺陷磁痕按线性缺陷处理,长度

磁粉探伤检测培训PPT课件

记录和分析

详细记录发现的缺陷位置、形 状等信息,进行初步分析,并 制定处理措施。

检测后处理

01

02

03

清理工件

清除工件表面残留的磁粉 和磁悬液,保持工件清洁。

整理报告

根据检测结果编写报告, 汇总分析结果,提出处理 建议。

归档保存

将检测报告和相关资料归 档保存,以便日后查阅和 使用。

03

磁粉探伤检测结果分析

3

2. 使用高灵敏度磁粉探伤机对材料进行磁化处理, 观察材料表面是否有磁粉聚集的区域,判断是否 存在缺陷。

案例三:某航空材料的磁粉探伤检测

3. 对检测结果进行分析和记录,对 发现的缺陷进行分类和评估。

案例总结:该航空材料经过磁粉探伤 检测,成功发现了微小的表面裂纹等 缺陷,为后续修复和维护提供了依据 ,确保了飞行安全。

磁粉探伤检测具有高灵敏度、高精度和高可靠性等特点,广泛应用于各种金属材料 的检测。

磁粉探伤检测的原理

磁粉探伤检测的原理基于磁场感应原 理,当材料被磁化后,内部的缺陷和 损伤会产生磁场扰动,形成漏磁场。

磁粉探伤检测可以通过不同的磁化方 式(如纵向磁化和横向磁化)和磁粉 类型(如铁粉和荧光磁粉)来提高检 测的精度和可靠性。

05

案例分析

案例一:某机械零件的磁粉探伤检测

检测目的

检测某机械零件是否存在表面或 近表面缺陷,以确保产品质量和 安全性。

检测设备

磁粉探伤机、磁悬液、照明设备 等。

案例一:某机械零件的磁粉探伤检测

检测步骤 1. 对机械零件进行表面预处理,去除油污、锈迹等杂质。

2. 对零件进行磁化处理,使其产生磁场。

案例一:某机械零件的磁粉探伤检测

3. 喷洒磁悬液,观察零件表面 是否有磁粉聚集的区域,判断是

磁粉检测三级培训

圆周磁场

a) 磁感应线方向 b) 两磁极空间 漏磁场分布

磁感应线在每点的切线方向代表磁场的方向,磁感

应线的疏密程度反映磁场的大小。

磁感应线具有以下特性:

• 磁感应线是具有方向性的闭合曲线。在磁体内,磁感 应线是由S极到N极,在磁体外,磁感应线是由N极出 发,穿过空气进入S极的闭合曲线。

• 磁感应线互不相交。 • 磁感应线可描述磁场的大小和方向。 • 磁感应线沿磁阻最小路径通过。

电磁感应作用

能检测出的缺 陷的深度

表面和近表面缺陷

表面开口缺陷

表面及表层缺陷

缺陷表现形式

漏磁场吸附磁粉形成磁痕,直 观

渗透液的回渗,直观

检测线圈输出电压和 相位变化,不直观

显示缺陷的器 材

磁粉

渗透液和显象剂

记录仪,示波器或电 压表

适用的材质 铁磁性材料

非松孔性材料

导电材料

应用对象

铸钢件、锻钢件、压延件、管 材、棒材、型材、焊接件、 机加工件及使用过的上述工 件的探伤。

续性处漏磁场的位置、大小和方向,相应的方法有录磁探伤法、 感应线圈探伤法、霍元件检测法、磁敏二极管探测法。

1.2 磁粉检测 Magnetic Particle Testing,简称 MT

基本原理是:

铁磁性材料和工件被磁化后,由于 不连续性的存在,使工件表面和近表 面的磁力线发生局部畸变而产生漏磁 场,吸附施加在工件表面的磁粉,形 成在合适光照下目视可见的磁痕,从 而显示出不连续性的位置、形状和大

任何非松孔性材料工 件及使用过的上述 工件的探伤。

管材、线材和工件探 伤;材料状态检验 和分选;镀层、涂 层厚度测量。

主要检测缺陷

裂纹、发纹、白点、折叠、夹 杂物、冷隔。

磁粉探伤基础知识[知识培训]

![磁粉探伤基础知识[知识培训]](https://img.taocdn.com/s3/m/8955045826fff705cd170a05.png)

医疗相关

15

表3 磁化方法

名称

说明

轴向通电法

沿试件轴向通电、使试件局部磁化的方法。

线圈法 磁轭法

线圈通电流、磁通沿着线圈内试件的长轴方向通过的磁化 方法。

借助永久磁铁或电磁铁将磁场导入试件的磁化方法

穿棒法 感应电流法

医疗相关

20

6.5 退磁

▪ 6.5.1 退磁场强度必须大于磁化时的电流值 或从试件的饱和磁场强度开始,使施加的 磁化方法交替变换,并逐步减少到零。退 磁后如需对试件进行剩磁检查,应符合2.7 条规定。

医疗相关

21

7. 探伤记录

▪ 应记载下列事项。 ▪ 7.1试件 ▪ 记录其名称、尺寸、材质、热处理状态及表面状

医疗相关

27

• 13:磁粉探伤的方法一般有两种,连续磁化法与 剩余磁场法。

• 14:连续磁化法的特点是零件充磁时间长,磁化 效果好,特别对剩磁小的零件,更具有优越性, 并且此法有较高的检测灵敏度。

• 15:剩余磁场法适用于剩磁大的零件,但它的检 测是灵敏度低,只宜检查零件的表面缺陷,这种 方法适宜于批量零件进行探伤,零件检查后一般 均需退磁,操作较为繁琐。

医疗相关

17

▪ 6.3.4 采用干法时,必须确认磁粉和探伤面已完全 干燥后,再把适量的磁粉轻轻地喷洒到试件上。为 了便于形成缺陷磁痕,可以轻微地振动探伤面或利 用柔和的气流去除多余的磁粉,但必须注意不得破 坏已形成的缺陷磁痕。

▪ 6.3.5 采用湿法时,应确认整个探伤面能被磁悬液 良好的湿润后再把磁悬液浇在探伤面上,或将试件 浸渍在磁悬液中,磁化后轻轻取出。无论哪一种方 法,都要注意不使探伤面上磁悬液流速过快。

磁粉探伤实训

磁粉探伤实训-CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN第三单元磁粉探伤内容导入:磁粉探伤是工业无损检测中的一个重要检测手段,是利用磁现象来检测材料和工件中缺陷的方法,其探伤原理作一般了解,重点掌握磁粉探伤的技能训练和探伤工艺的编制。

综合模块一磁粉探伤原理能力知识点1 磁粉探伤的原理1.磁粉探伤原理铁磁性材料工件被磁化后,由于不连续性的存在,使工件表面和近表面的磁力线发生局部畸变而产生漏磁场,吸附施加在工件表面的磁粉,在合适的光照下形成目视可见的磁痕,从而显示出不连续性的位置、大小、形状和严重程度,如图3-l所示。

图3-1 不连续性处漏磁场分布1—裂纹 2—漏磁场 3—近表面气孔 4-—内部气孔 5—磁力线 6—工件由此可见,磁粉检测的基础是不连续性处漏磁场与磁粉的磁性相互作用。

2.影响漏磁场的因素⑴外加磁场强度的影响。

⑵材料磁导率的影响。

⑶缺陷埋藏深度的影响。

⑷缺陷方向的影响。

⑸缺陷磁导率的影响。

⑹缺陷大小和形状的影响。

能力知识点2 磁粉探伤适用范围1.适用于检测铁磁性材料(如16MnR、20g、30CrMnSiA)工件表面和近表面尺寸很小、间隙极窄(如可检测出长0.1mm、宽为微米级的裂纹)和目视难以看出的缺陷;2.适用于检测马氏体不锈钢和沉淀硬化不锈钢材料(如Crl7Ni7、T91/P91),但不适用于检测奥氏体不锈钢材料(如1Cr18Ni9、1Cr18Ni9Ti)和用奥氏体不锈钢焊条焊接的焊接接头,也不适用于检测铜、铝、镁、钛合金等非磁性材料;3.适用于检测未加工的铁磁性原材料(如钢坯)和加工的半成品、成品件及在役与使用过的工件及特种设备或零部件;4.适用于检测管材、棒材、板材、型材和锻钢件、铸钢件及焊接件;5.适用于检测工件表面和近表面的裂纹、白点、发纹、折叠、疏松、冷隔、气孔和夹杂等缺陷,但不适用于检测工件表面浅而宽的划伤、针孔状缺陷、埋藏较深的内部缺陷和延伸方向与磁力线方向夹角小于20°的缺陷。