PCB焊盘工艺设计规范.04.154 .doc

PCB焊盘设计规范标准

Checklist - PCB Layout11.線路與郵票孔/板邊的距離2.SMT零件與郵票孔/板邊距離3.Router設計時,單板上需預留的Router用定位孔個數4.單板PCB之間的間距5.同一拼板內的拼版方式1.>0.5mm2.見右圖備注3.>2個4.2mm(圓弧形產品間距需要設置成3mm或更寬)5.Route或V-cut(不能同時存在)2Panel size 數位產品:設備允許極限尺寸:max L460*W410(鬆下等部分設備可貼L510*W460),min L50*W50(長度≧240mm時,機器內一次隻能進一塊板,影響UPH)LED產品:max L1170*W250,minL50*W50(如長度大於400mm,每400mm內需要設置兩個光學定位點)3拼板利用率拼板利用率理論需在85%以上. 4PCB對角變形量<0.75%5PCB panel 板邊設計1.PCB板框做導圓弧處理2.預留單板、連板mark3.工藝邊上mark點中心距離工藝邊外側最佳為5.5mm 或以上,如果由於拼板利用率等問題光學定位點中心距離板邊小於5.5mm,必須在板內加光學定位點,並保証板內零件到連板外側在5mm以上.6Panel Mark位置設計1.非單面板設計,Bot/Top共用panel drawing 時,板邊mark需設計成對稱式,否則必須提供top panel drawing和bot panel drawing.2.單面板/雙面板設計時,板邊設計為3個mark 點,對投反面起到防呆作用,此時雙面板應提供bot/top單獨的panel drawing。

7PCB及PCB panel缺口1.Panel進板方向右下角板邊Y軸方向缺口<20mm.2.PCB缺口長寬若>10mm,需補缺口No.項目DFM Guideline8Barcode silk設計1.絲印框填充光滑平整的白油2.對應尺寸見附件9Pin in paste零件設計 1.必須layout在成品生產面2.陰陽板設計時,元件腳不可伸出PCB反面。

pcb焊盘设计规范

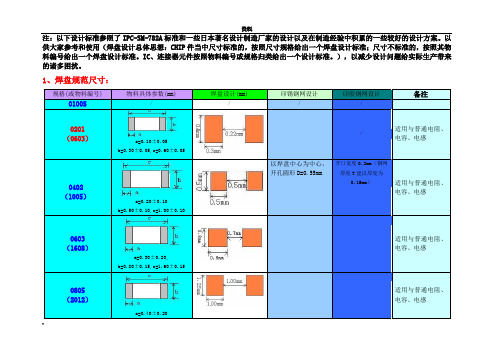

注:以下设计标准参照了IPC-SM-782A标准和一些日本著名设计制造厂家的设计以及在制造经验中积累的一些较好的设计方案。

以供大家参考和使用(焊盘设计总体思想:CHIP件当中尺寸标准的,按照尺寸规格给出一个焊盘设计标准;尺寸不标准的,按照其物料编号给出一个焊盘设计标准。

IC、连接器元件按照物料编号或规格归类给出一个设计标准。

),以减少设计问题给实际生产带来的诸多困扰。

1、焊盘规范尺寸:a=0.10±0.05.a=0.25±0.10,b=1.00±0.10 .a=0.25±0.10,b=4.00±0.20 .(Ø4×5.4) d=4.0±0.5 h=5.4±0.3 a=1.8±0.2,b=4.3±0.2c=4.3±0.2,e=0.5~0.8p=1.0A=2.40,B=1.00(Ø5×5.4) d=5.0±0.5 a=2.2±0.2,b=5.3±0.2 c=5.3±0.2,e=0.5~0.8.a=1.20±0.30b=2.60±0.30,c=4.30±0.30d=1.45±0.20,e=5.2±0.30 .a=0.30±0.10b=1.30±0.10,c=1.70±0.10a=0.30b=1.50±0.1,c=3.50±0.20a=0.55a=0.40±0.10,b=0.80±0.05 .a=0.55±0.15,b=1.30±0.10a=0.60±0.20,b=2.90±0.20c=1.60±0.20,d=0.45±0.10a=0.60±0.20,b=2.90±0.20 .a1=1.75±0.25,a2=1.5±0.25b=6.50±0.20,c=3.50±0.20d1=0.70±0.1,d2=3.00±0.1p=2.30±0.05a1=1.0±0.20,a2=0.6±0.20b=2.50±0.20,c=4.50±0.20d1=0.4±0.10,d2=0.5±0.10d3=1.65±0.20,p=1.5±0.05 .a1=1.1±0.2,a2=0.9±0.1b=6.6±0.20,c=6.1±0.20d1=5.0±0.2,d2=Max1.0e=9.70±0.70,p=2.30±0.10a1=1.30±0.1,a2=2.55±0.25b=9.97±0.32,c=9.15±0.50d1=1.3±0.10,d2=0.75±0.24e=15.25±0.50,p=2.54±0.10 .a1=1.30±0.1,a2=2.55±0.25b=9.97±0.32,c=9.15±0.50d1=1.3±0.10,d2=0.75±0.24e=15.25±0.50,p=2.54±0.10a1=1.66±0.1,a2=2.54±0.20b=10.03±0.15,c=8.40±0.20d=0.81±0.10,e=15.34±0.2p=1.70±0.10.A=a+1.0,B=d+0.1G=e-2*(0.4+a)P=pA=a+0.7,B=dG=e-2*(0.4+a)P=p.A=1.8mm,B=d2+0.10mmG=g-1.0mm,P=pA=a+1.0,B=d+0.05P=pG1=e1-2*(0.4+a)G2=e2-2*(0.4+a) .A=a+0.9,B=0.25mmP=pG1=e1-2*(0.4+a)G2=e2-2*(0.4+a)A=a+0.8,B=0.19mmP=pG1=e1-2*(0.4+a)G2=e2-2*(0.4+a) .A=a+0.7,B=0.17mmP=pG1=e1-2*(0.4+a)G2=e2-2*(0.4+a)A=1.8mm,B=d2+0.10mmG1=g1-1.0mm,G2=g2-1.0mm,P=p.D=0.70mmP=1.27mmD=0.45mmP=1.00mmD=0.35mm .D=0.40mmP=0.80mmD=0.3mmP=0.75mm ..D=0.3mmA=a+0.35,B=d+0.05...2、SMT焊盘命名规则建议(英制英寸:用IN表示;公制毫米用MM表示,数据中间的小数点用d表示,以下数据均为元件的一些尺寸参数,这些参数能决定焊盘的尺寸和形状。

(完整版)PCB焊盘与孔径设计一般规范(仅参考)

(完整版)PCB焊盘与孔径设计⼀般规范(仅参考)PCB 焊盘与孔设计⼯艺规范1. ⽬的规范产品的PCB焊盘设计⼯艺,规定PCB焊盘设计⼯艺的相关参数,使得PCB 的设计满⾜可⽣产性、可测试性、安规、EMC 、EMI 等的技术规范要求,在产品设计过程中构建产品的⼯艺、技术、质量、成本优势。

2. 适⽤范围本规范适⽤于空调类电⼦产品的PCB ⼯艺设计,运⽤于但不限于PCB 的设计、PCB 批产⼯艺审查、单板⼯艺审查等活动。

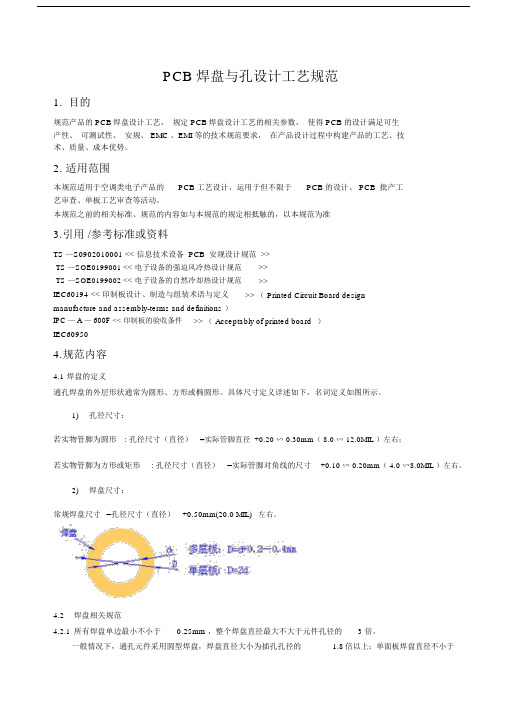

本规范之前的相关标准、规范的内容如与本规范的规定相抵触的,以本规范为准3. 引⽤/参考标准或资料TS—S0902010001 << 信息技术设备PCB 安规设计规范>>TS—SOE0199001 << 电⼦设备的强迫风冷热设计规范>>TS—SOE0199002 << 电⼦设备的⾃然冷却热设计规范>>IEC60194 << 印制板设计、制造与组装术语与定义>> ( Printed Circuit Board design manufacture and assembly-terms and definitions )IPC—A—600F << 印制板的验收条件>> ( Acceptably of printed board ) IEC609504. 规范内容4.1 焊盘的定义通孔焊盘的外层形状通常为圆形、⽅形或椭圆形。

具体尺⼨定义详述如下,名词定义如图所⽰。

1) 孔径尺⼨:若实物管脚为圆形:孔径尺⼨(直径) =实际管脚直径+0.20 ∽0.30mm(8.0∽12.0MIL )左右;: 孔径尺⼨(直径) =实际管脚对⾓线的尺⼨+0.10 ∽0.20mm( 4.0 ∽8.0MIL )左右。

2) 焊盘尺⼨:常规焊盘尺⼨=孔径尺⼨(直径) +0.50mm(20.0 MIL) 左右。

PCB焊盘及孔径设计一般规范(仅参考)

杜兰特踩线三分文案

曾经有人说过,冠军之路上没有捷径可走,只有不断努力和勇敢

突破的路线。

在篮球场上,杜兰特向我们展示了什么叫做勇者的打法。

他踏着时钟滴答的节拍,站在三分线上,凭借着敏捷的步伐和精准的

射术,向着胜利的方向倾泻出一记记致命的三分。

每一次球从他手中

离开,都如流星划破天际,让人屏住呼吸,等待那最终的结局。

他的

三分带给人们一种震撼,一种冲击力,仿佛真实的力量在空中流转。

每当他踩线起跳,仿佛整个场地都变得微不可察地静默下来,只有风

声在耳边呼啸。

他的射击,是如此的专注和干净,仿佛只有目标和球

存在,其他的一切都消失无踪。

杜兰特踩线的三分是一场视觉盛宴,

每一次都让人沉醉其中,流连忘返。

他的脚步踏着旋律,在篮球场上

舞动,勾勒出一幅美妙的画面。

那一刹那,他是艺术家,用最精湛的

技巧创造属于自己的华丽时刻。

PCB工艺设计规范(精编文档).doc

【最新整理,下载后即可编辑】xxxxxxxxx有限公司企业技术规范PCB工艺设计规范目次前言 (11)1范围和简介 (13)1.1范围 (13)1.2简介 (13)1.3关键词 (13)2规范性引用文件 (13)3术语和定义 (13)4PCB叠层设计 (14)4.1叠层方式 (14)4.2PCB设计介质厚度要求 (15)5PCB尺寸设计总则 (15)5.1可加工的PCB尺寸范围 (16)5.2PCB外形要求 (17)6拼板及辅助边连接设计 (18)6.1V-CUT连接 (18)6.2邮票孔连接 (19)6.3拼板方式 (20)6.4辅助边与PCB的连接方法 (22)7基准点设计 (24)7.1分类 (24)7.2基准点结构 (24)7.2.1拼板基准点和单元基准点 (24)7.2.2局部基准点 (24)7.3基准点位置 (25)7.3.1拼板的基准点 (25)7.3.2单元板的基准点 (26)7.3.3局部基准点 (26)8器件布局要求 (26)8.1器件布局通用要求 (26)8.2回流焊 (28)8.2.1SMD器件的通用要求 (28)8.2.2SMD器件布局要求 (29)8.2.3通孔回流焊器件布局总体要求 (31)8.2.4通孔回流焊器件布局要求 (31)8.2.5通孔回流焊器件印锡区域要求 (31)8.3波峰焊 (32)8.3.1波峰焊SMD器件布局要求 (32)8.3.2THD器件布局通用要求 (34)8.3.3THD器件波峰焊通用要求 (35)8.3.4THD器件选择性波峰焊要求 (35)8.4压接 (39)8.4.1信号连接器和电源连接器的定位要求 (39)8.4.2压接器件、连接器禁布区要求 (40)9孔设计 (43)9.1过孔 (43)9.1.1孔间距 (43)9.1.2过孔禁布设计 (43)9.2安装定位孔 (43)9.2.1孔类型选择 (43)9.2.2禁布区要求 (44)9.3槽孔设计 (44)10走线设计 (45)10.1线宽/线距及走线安全性要求 (45)10.2出线方式 (46)10.3覆铜设计工艺要求 (48)11阻焊设计 (49)11.1导线的阻焊设计 (49)11.2孔的阻焊设计 (49)11.2.1过孔 (49)11.2.2测试孔 (49)11.2.3安装孔 (49)11.2.4定位孔 (50)11.2.5过孔塞孔设计 (50)11.3焊盘的阻焊设计 (51)11.4金手指的阻焊设计 (52)11.5板边阻焊设计 (52)12表面处理 (53)12.1热风整平 (53)12.1.1工艺要求 (53)12.1.2适用范围 (53)12.2化学镍金 (53)12.2.1工艺要求 (53)12.2.2适用范围 (53)12.3有机可焊性保护层 (53)12.4选择性电镀金 (53)13丝印设计 (53)13.1丝印设计通用要求 (53)13.2丝印内容 (54)14尺寸和公差标注 (56)14.1需要标注的内容 (56)14.2其它要求 (56)15输出文件的工艺要求 (56)15.1装配图要求 (56)15.2钢网图要求 (56)15.3钻孔图内容要求 (56)16背板部分 (56)16.1背板尺寸设计 (56)16.1.1可加工的尺寸范围 (56)16.1.2拼板方式 (57)16.1.3开窗和倒角处理 (57)16.2背板器件位置要求 (58)16.2.1基本要求 (58)16.2.2非连接器类器件 (58)16.2.3配线连接器 (58)16.2.4背板连接器和护套 (60)16.2.5防误导向器件、电源连接器 (61)16.3禁布区 (63)16.3.1装配禁布区 (63)16.3.2器件禁布区 (63)16.4丝印 (66)17附录 (67)17.1“PCBA 五种主流工艺路线” (67)17.2背板六种加工工艺 (68)17.3其它的特殊设计要求 (70)18参考文献 (71)图1左右插板示意图 (14)图2PCB制作叠法示意图 (14)图3对称设计示意图 (15)图4PCB外形示意图 (16)图5PCB辅助边设计要求一 (16)图6PCB辅助边设计要求二 (17)图7PCB辅助边设计要求三 (17)图8PCB外形设计要求一 (17)图9PCB外形设计要求二 (18)图10V-CUT自动分板PCB禁布要求 (18)图11自动分板机刀片对PCB板边器件禁布要求 (19)图12V-CUT板厚设计要求 (19)图13V-CUT与PCB边缘线路/pad设计要求 (19)图14邮票孔设计参数 (20)图15铣板边示意图 (20)图16L形PCB优选拼板方式 (20)图17拼板数量示意图 (21)图18规则单元板拼板示意图 (21)图19不规则单元板拼板示意图 (21)图20拼板紧固辅助设计 (22)图21金手指PCB拼板推荐方式 (22)图22镜像对称拼板示意图 (22)图23辅助边的连接长度要求 (23)图24不规则外形PCB补齐示意图 (23)图25P CB外形空缺处理示意 (24)图26基准点分类 (24)图27单元MARK点结构 (24)图28局部MARK点结构 (25)图29正反面基准点位置基本一致 (25)图30辅助边上基准点的位置要求 (25)图31镜像对称拼板辅助边上MARK点位置要求 (26)图32局部MARK点相对于器件中心点中心对称 (26)图33热敏元件的放置 (27)图34插拔器件需要考虑操作空间 (27)图35大面积PCB预留印锡支撑PIN位置 (27)图36拉手条与器件高度匹配 (28)图37焊点目视检查要求示意图 (28)图38插框PCB进槽方向SMD器件禁布区示意图 (28)图39面阵列器件的禁布区要求 (29)图40两个SOP封装器件兼容的示意图 (29)图41片式器件兼容示意图 (29)图42贴片与插件器件兼容设计示意图 (29)图43贴片器件引脚与焊盘接触面积示意图 (30)图44器件布局的距离要求示意图 (30)图45B ARCODE与各类器件的布局要求 (31)图46印锡区内禁布丝印 (32)图47偷锡焊盘设计要求 (32)图48S OT器件波峰焊布局要求 (32)图49相同类型器件布局图示 (33)图50不同类型器件布局图 (33)图51通孔、测试点与焊盘距离具体定义 (34)图52元件本体之间的距离 (34)图53烙铁操作空间 (35)图54最小焊盘边缘间距 (35)图55焊盘排列方向(相对于进板方向) (35)图56焊点和器件之间位置示意图 (36)图57焊点为中心、R=6mm的示意图 (36)图58间距大于1.27mm,焊盘大于1mm的多引脚插件焊点 (36)图59单点焊接推荐的布局 (37)图60对侧或三侧有器件的单点布局 (37)图61相邻两侧有器件的单点布局 (37)图62一侧有器件的单点布局 (38)图63器件两侧或两侧以上有器件的布局 (38)图64一侧有器件的布局 (38)图65多排多引脚器件禁布区 (39)图66欧式连接器、接地连接器定位要求 (39)图672mmFB连接器、电源插针定位要求 (39)图682mmHM、2.5mmHS3、2mmHM电源连接器定位要求 (40)图69弯公/母连接器正面和背面的禁布区 (40)图70连接器面的禁布要求 (41)图71连接器背面的禁布要求 (41)图72地插座的禁布要求 (41)图732mmFB电源插座的禁布要求 (42)图74压接型牛头插座的禁布要求 (42)图75D型连接器的禁布要求 (42)图76孔距离要求 (43)图77孔类型 (44)图78定位孔示意图 (44)图79槽孔在平面层的最小间隙要求 (45)图80走线到焊盘距离 (45)图81金属壳体器件表层走线过孔禁布区 (46)图82插槽区域的禁布区 (46)图83避免不对称走线 (47)图84焊盘中心出线 (47)图85焊盘中心出线 (47)图86焊盘出线要求一 (47)图87焊盘出线要求二 (48)图88走线与过孔的连接方式 (48)图89网格的设计 (49)图90过孔阻焊开窗示意图 (49)图91金属化安装孔的阻焊开窗示意图 (49)图92非金属化安装孔阻焊设计 (49)图93微带焊盘孔的阻焊开窗 (50)图94非金属化定位孔阻焊开窗示意图 (50)图95B GA测试焊盘示意图 (50)图96B GA下测试孔阻焊开窗示意图 (51)图97焊盘的阻焊设计 (51)图98焊盘阻焊开窗尺寸 (51)图99密间距的SMD阻焊开窗处理示意图 (52)图100金手指阻焊开窗示意图 (52)图101需要过波峰焊的PCB板边阻焊开窗设计示意图 (53)图102条形码的位置要求 (54)图103制成板条码框 (55)图104成品板条码框 (55)图105可加工的尺寸示意图 (57)图106背板倒角尺寸示意图 (58)图107牛头插座间距要求 (59)图108D型连接器间距要求 (59)图109压接型普通插座间距要求 (59)图110背板连接器右插板布局示意图 (61)图111minicoax和2mmHM连接器的位置要求 (61)图112接地连接器和欧式连接器的位置要求 (62)图1132mmFB连接器和单pin电源插针的位置要求 (62)图1142mmHM连接器和单pin电源插针的位置要求 (62)图1152mmHM-1*3pin电源连接器和2mmHM-C型连接器位置要求 (63)图1162mmHM-1*3pin电源连接器的位置要求 (63)图117欧式连接器禁布要求示意图 (64)图118波峰焊背板焊点布置要求示意图 (64)图119D型连接器的禁布要求 (65)图120牛头插座禁布要求 (65)图121BNC插座的禁布要求 (66)图122单面贴装示意图 (68)图123单面混装示意图 (68)图124双面贴装示意图 (68)图125常规波峰焊双面混装示意图 (68)图126选择性波峰焊双面混装示意图 (68)图127背板主流工艺1示意图 (68)图128背板主流工艺2示意图 (69)图129背板主流工艺3示意图 (69)图130背板主流工艺4示意图 (69)图131背板主流工艺5示意图 (70)图132背板主流工艺6示意图 (70)图133同轴连接器选择性波峰焊布局设计要求 (71)表1缺省的层厚要求 (15)表2PCB尺寸要求 (16)表4条码与各种封装类型器件距离要求表 (30)表5相同类型器件布局要求数值表 (33)表6不同类型器件布局要求数值表 (33)表7安装定位孔优选类型 (43)表8禁布区要求 (44)表9推荐的线宽/线距 (45)表10走线到非金属化孔距离 (46)表11阻焊设计推荐尺寸 (51)表12可加工的尺寸 (57)表13元器件丝印要求表 (66)表14扩展卡PCB的厚度要求 (70)表15内存条PCB的厚度要求 (70)前言本规范的其他系列规范:《柔性PCB工艺设计规范》与对应的国际标准或其他文件的一致性程度:无规范代替或作废的全部或部分其他文件:《PCB工艺设计规范》本规范由单板工艺设计部门提出。

pcb焊盘设计规范

注:以下设计标准参照了IPC-SM-782A标准和一些日本着名设计制造厂家的设计以及在制造经验中积累的一些较好的设计方案。

以供大家参考和使用(焊盘设计总体思想:CHIP件当中尺寸标准的,按照尺寸规格给出一个焊盘设计标准;尺寸不标准的,按照其物料编号给出一个焊盘设计标准。

IC、连接器元件按照物料编号或规格归类给出一个设计标准。

),以减少设计问题给实际生产带来的诸多困扰。

1、焊盘规范尺寸:不得用于商业用途不得用于商业用途不得用于商业用途不得用于商业用途不得用于商业用途不得用于商业用途不得用于商业用途2、SMT焊盘命名规则建议(英制英寸:用IN表示;公制毫米用MM表示,数据中间的小数点用d表示,以下数据均为元件的一些尺寸参数,这些参数能决定焊盘的尺寸和形状。

不同参数之间用“X”隔开)一、普通电阻(R)、电容(C)、电感(L)、磁珠(FB)类元件(元件形状矩形):元件类型+尺寸制式+外型尺寸规格命名。

如:FBIN1206、LIN0805、CIN0603、RIN0402、CIN0201;二、排阻(RN)、排容(CN):元件类型+尺寸制式+外型尺寸规格+P+引脚数目命名。

如:RNIN1206P8。

代表排阻,外型规格尺寸为1206,总共有8只引脚;三、钽质电容(TAN):元件类型+尺寸制式+外型尺寸规格命名。

如:TANIN1206。

代表钽质电容,其外型尺寸为1206;四、铝电解电容(AL):元件类型+尺寸制式+外型尺寸(上面部分的直径X元件高度)规格命名。

如:ALMM 5X5d4。

代表铝电解电容,其上面部分的直径为5mm,元件高度为5.4mm;五、二极管(DI):这里主要指两个电极的二极管分两类:1、平面型二极管(DIF):元件类型+尺寸制式+与PCB接触部分引脚尺寸规格(长X宽)+X+引脚跨距尺寸命名。

如:DIFMM1d2X1d4X2d8。

表示平面型二极管,引脚的长1.2mm,宽度1.4mm,引脚之间跨距为2.8mm;2、圆柱型二极管(DIR):元件类型+尺寸制式+外型尺寸规格命名。

pcb插件孔焊盘设计标准

pcb插件孔焊盘设计标准

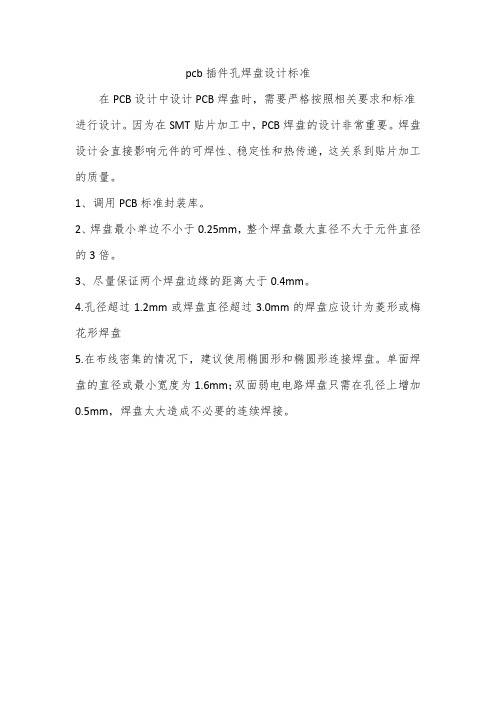

在PCB设计中设计PCB焊盘时,需要严格按照相关要求和标准进行设计。

因为在SMT贴片加工中,PCB焊盘的设计非常重要。

焊盘设计会直接影响元件的可焊性、稳定性和热传递,这关系到贴片加工的质量。

1、调用PCB标准封装库。

2、焊盘最小单边不小于0.25mm,整个焊盘最大直径不大于元件直径的3倍。

3、尽量保证两个焊盘边缘的距离大于0.4mm。

4.孔径超过1.2mm或焊盘直径超过3.0mm的焊盘应设计为菱形或梅花形焊盘

5.在布线密集的情况下,建议使用椭圆形和椭圆形连接焊盘。

单面焊盘的直径或最小宽度为1.6mm;双面弱电电路焊盘只需在孔径上增加0.5mm,焊盘太大造成不必要的连续焊接。

(完整版)PCB焊盘与孔径设计一般规范(仅参考).docx

(完整版)PCB焊盘与孔径设计⼀般规范(仅参考).docx PCB 焊盘与孔设计⼯艺规范1.⽬的规范产品的 PCB焊盘设计⼯艺,规定 PCB焊盘设计⼯艺的相关参数,使得 PCB 的设计满⾜可⽣产性、可测试性、安规、 EMC 、EMI 等的技术规范要求,在产品设计过程中构建产品的⼯艺、技术、质量、成本优势。

2. 适⽤范围本规范适⽤于空调类电⼦产品的PCB ⼯艺设计,运⽤于但不限于PCB 的设计、 PCB 批产⼯艺审查、单板⼯艺审查等活动。

本规范之前的相关标准、规范的内容如与本规范的规定相抵触的,以本规范为准3.引⽤ /参考标准或资料TS —S0902010001 << 信息技术设备 PCB 安规设计规范 >>TS —SOE0199001 << 电⼦设备的强迫风冷热设计规范>>TS —SOE0199002 << 电⼦设备的⾃然冷却热设计规范>>IEC60194 << 印制板设计、制造与组装术语与定义>> ( Printed Circuit Board designmanufacture and assembly-terms and definitions )IPC — A — 600F << 印制板的验收条件>> ( Acceptably of printed board)IEC609504.规范内容4.1 焊盘的定义通孔焊盘的外层形状通常为圆形、⽅形或椭圆形。

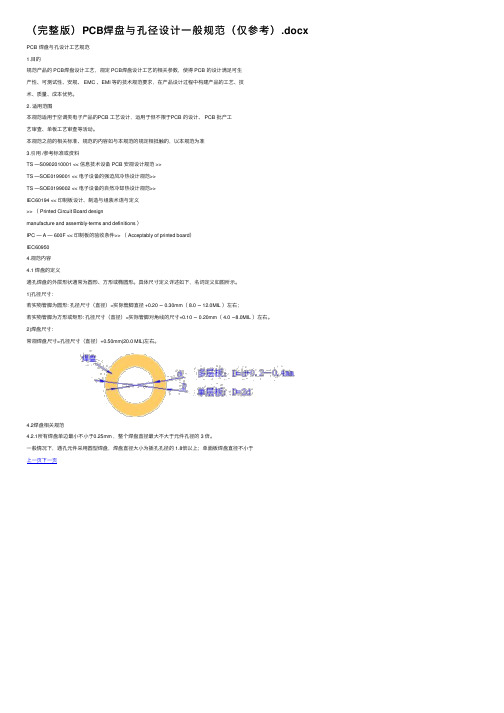

具体尺⼨定义详述如下,名词定义如图所⽰。

1)孔径尺⼨:若实物管脚为圆形: 孔径尺⼨(直径)=实际管脚直径 +0.20 ∽ 0.30mm( 8.0 ∽ 12.0MIL )左右;若实物管脚为⽅形或矩形: 孔径尺⼨(直径)=实际管脚对⾓线的尺⼨+0.10 ∽ 0.20mm( 4.0 ∽8.0MIL )左右。

2)焊盘尺⼨:常规焊盘尺⼨=孔径尺⼨(直径)+0.50mm(20.0 MIL)左右。

(完整版)PCB焊盘与孔径设计一般规范(仅参考)

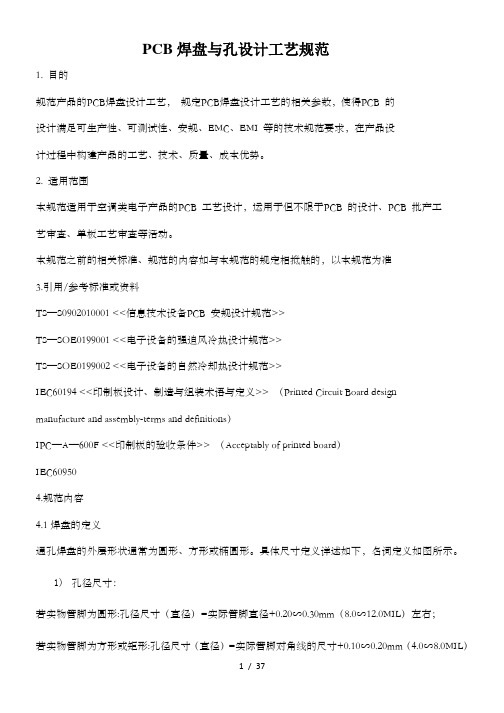

PCB 焊盘与孔设计工艺规范1. 目的规范产品的PCB焊盘设计工艺,规定PCB焊盘设计工艺的相关参数,使得PCB 的设计满足可生产性、可测试性、安规、EMC、EMI 等的技术规范要求,在产品设计过程中构建产品的工艺、技术、质量、成本优势。

2. 适用范围本规范适用于空调类电子产品的PCB 工艺设计,运用于但不限于PCB 的设计、PCB 批产工艺审查、单板工艺审查等活动。

本规范之前的相关标准、规范的内容如与本规范的规定相抵触的,以本规范为准3.引用/参考标准或资料TS—S0902010001 <<信息技术设备PCB 安规设计规范>>TS—SOE0199001 <<电子设备的强迫风冷热设计规范>>TS—SOE0199002 <<电子设备的自然冷却热设计规范>>IEC60194 <<印制板设计、制造与组装术语与定义>> (Printed Circuit Board designmanufacture and assembly-terms and definitions)IPC—A—600F <<印制板的验收条件>> (Acceptably of printed board)IEC609504.规范内容4.1焊盘的定义通孔焊盘的外层形状通常为圆形、方形或椭圆形。

具体尺寸定义详述如下,名词定义如图所示。

1)孔径尺寸:若实物管脚为圆形:孔径尺寸(直径)=实际管脚直径+0.20∽0.30mm(8.0∽12.0MIL)左右;若实物管脚为方形或矩形:孔径尺寸(直径)=实际管脚对角线的尺寸+0.10∽0.20mm(4.0∽8.0MIL)左右。

2)焊盘尺寸:常规焊盘尺寸=孔径尺寸(直径)+0.50mm(20.0 MIL)左右。

4.2 焊盘相关规范4.2.1所有焊盘单边最小不小于0.25mm,整个焊盘直径最大不大于元件孔径的3倍。

PCB焊盘设计工艺要求

PCB焊盘设计工艺要求焊盘设计是PCB线路设计的极其关键部分,因为它确定了元器件在印制板上的焊接位置,而且对焊点的可靠性、焊接过程中可能出现的焊接缺陷、可清洗性、可测试性和检修量等起着显著作用。

阻焊膜设计时考虑的因素(1)印制板上相应于各焊盘的阻焊膜的开口尺寸,其宽度和长度分别应比焊盘尺寸大0.05~0.25mm,具体情况视焊盘间距而定,目的是既要防止阻焊剂污染焊盘,又要避免焊膏印刷、焊接时的连印和连焊。

(2)阻焊膜的厚度不得大于焊盘的厚度焊盘与印制导线(1)减小印制导线连通焊盘处的宽度,除非手电荷容量、印制板加工极限等因素的限制,最大宽度应为0.4mm,或焊盘宽度的一半(以较小焊盘为准)。

(2)焊盘与较大面积的导电区如地、电源等平面相连时,应通过一长度较细的导电线路进行热隔离(3)印制导线应避免呈一定角度与焊盘相连,只要可能,印制导线应从焊盘的长边的中心处与之相连。

导通孔布局(1)避免在表面安装焊盘以内,或在距表面安装焊盘0.635mm以内设置导通孔。

如无法避免,须用阻焊剂将焊料流失通道阻断。

(2)作为测试支撑导通孔,在设计布局时,需充分考虑不同直径的探针,进行自动在线测试时的最小间距。

对于同一个组件,凡是对称使用的焊盘(如片状电阻、电容、SOIC、QFP等),设计时应严格保持其全面的对称性,即焊盘图形的形状与尺寸应完全一致。

以保证焊料熔融时,作用于元器件上所有焊点的表面张力能保持平衡(即其合力为零),以利于形成理想的焊点。

凡多引脚的元器件(如SOIC、QFP等),引脚焊盘之间的短接处不允许直通,应由焊盘加引出互联机之后再短接,以免产生桥接。

另外还应尽量避免在其焊盘之间穿越互联机(特别是细间距的引脚器件)凡穿越相邻焊盘之间的互联机,必须用阻焊膜对其加以遮隔。

焊盘内不允许印有字符和图形标记,标志符号离焊盘边缘距离应大于0.5mm。

凡无外引脚的器件的焊盘,其焊盘之间不允许有通孔,以保证清洗质量。

当采用波峰焊接工艺时,插引脚的通孔,一般比其引脚线径大0.05 - 0.3mm为宜,其焊盘的直径应大于孔径的3倍。

(完整版)PCB焊盘与孔径设计一般规范(仅参考).docx

PCB 焊盘与孔设计工艺规范1.目的规范产品的 PCB焊盘设计工艺,规定 PCB焊盘设计工艺的相关参数,使得 PCB 的设计满足可生产性、可测试性、安规、 EMC 、EMI 等的技术规范要求,在产品设计过程中构建产品的工艺、技术、质量、成本优势。

2. 适用范围本规范适用于空调类电子产品的PCB 工艺设计,运用于但不限于PCB 的设计、 PCB 批产工艺审查、单板工艺审查等活动。

本规范之前的相关标准、规范的内容如与本规范的规定相抵触的,以本规范为准3.引用 /参考标准或资料TS —S0902010001 << 信息技术设备 PCB 安规设计规范 >>TS —SOE0199001 << 电子设备的强迫风冷热设计规范>>TS —SOE0199002 << 电子设备的自然冷却热设计规范>>IEC60194 << 印制板设计、制造与组装术语与定义>> ( Printed Circuit Board designmanufacture and assembly-terms and definitions )IPC — A — 600F << 印制板的验收条件>> ( Acceptably of printed board)IEC609504.规范内容4.1 焊盘的定义通孔焊盘的外层形状通常为圆形、方形或椭圆形。

具体尺寸定义详述如下,名词定义如图所示。

1)孔径尺寸:若实物管脚为圆形: 孔径尺寸(直径)=实际管脚直径 +0.20 ∽ 0.30mm( 8.0 ∽ 12.0MIL )左右;若实物管脚为方形或矩形: 孔径尺寸(直径)=实际管脚对角线的尺寸+0.10 ∽ 0.20mm( 4.0 ∽8.0MIL )左右。

2)焊盘尺寸:常规焊盘尺寸=孔径尺寸(直径)+0.50mm(20.0 MIL)左右。

PCB焊盘工艺设计规范.04.15.doc

PCB_焊盘工艺设计规范2009.04.154PCB 焊盘与孔设计工艺规范1. 目的规范产品的PCB焊盘设计工艺,规定PCB焊盘设计工艺的相关参数,使得PCB 的设计满足可生产性、可测试性、安规、EMC、EMI 等的技术规范要求,在产品设计过程中构建产品的工艺、技术、质量、成本优势。

2. 适用范围本规范适用于空调类电子产品的PCB 工艺设计,运用于但不限于PCB 的设计、PCB 批产工艺审查、单板工艺审查等活动。

本规范之前的相关标准、规范的内容如与本规范的规定相抵触的,以本规范为准3.引用/参考标准或资料TS—S0902010001 >TS—SOE0199001 >TS—SOE0199002 >IEC60194 > (Printed Circuit Board designmanufacture and assembly-terms and definitions)IPC—A—600F > (Acceptably of printed board)IEC609504.规范内容4.1焊盘的定义通孔焊盘的外层形状通常为圆形、方形或椭圆形。

具体尺寸定义详述如下,名词定义如图所示。

1)孔径尺寸:若实物管脚为圆形:孔径尺寸(直径)=实际管脚直径+0.20∽0.30mm(8.0∽12.0MIL)左右;若实物管脚为方形或矩形:孔径尺寸(直径)=实际管脚对角线的尺寸+0.10∽0.20mm(4.0∽8.0MIL)左右。

2)焊盘尺寸:常规焊盘尺寸=孔径尺寸(直径)+0.50mm(20.0 MIL)左右。

4.2 焊盘相关规范4.2.1所有焊盘单边最小不小于0.25mm,整个焊盘直径最大不大于元件孔径的3倍。

一般情况下,通孔元件采用圆型焊盘,焊盘直径大小为插孔孔径的 1.8倍以上;单面板焊盘直径不小于2mm;双面板焊盘尺寸与通孔直径最佳比为 2.5,对于能用于自动插件机的元件,其双面板的焊盘为其标准孔径+0.5---+0.6mm4.2.2 应尽量保证两个焊盘边缘的距离大于0.4mm,与过波峰方向垂直的一排焊盘应保证两个焊盘边缘的距离大于0.5mm(此时这排焊盘可类似看成线组或者插座,两者之间距离太近容易桥连)在布线较密的情况下,推荐采用椭圆形与长圆形连接盘。

pcb焊盘设计规范标准

注:以下设计标准参照了IPC-SM-782A标准和一些日本著名设计制造厂家的设计以及在制造经验中积累的一些较好的设计方案。

以供大家参考和使用(焊盘设计总体思想:CHIP件当中尺寸标准的,按照尺寸规格给出一个焊盘设计标准;尺寸不标准的,按照其物料编号给出一个焊盘设计标准。

IC、连接器元件按照物料编号或规格归类给出一个设计标准。

),以减少设计问题给实际生产带来的诸多困扰。

1、焊盘规范尺寸:. .. .. .排阻 1606 (4016)a=0.25±0.10,b=4.00±0.20 c=1.60±0.15,d=0.30±0.10p=0.50±0.05472X-R05240-10a=0.38±0.05,b=2.50±0.10 c=1.00±0.10,d=0.20±0.05 d1=0.40±0.05,p=0.50钽质电容适用于钽质电容1206 (3216) a=0.80±0.30,b=1.60±0.20 c=3.20±0.20,d=1.20±0.10 A=1.50,B=1.20,G=1.401411 (3528) a=0.80±0.30,b=2.80±0.20 c=3.50±0.20,d=2.20±0.10 A=1.50,B=2.20,G=1.702312 (6032) a=1.30±0.30,b=3.20±0.30 c=6.00±0.30,d=2.20±0.10 A=2.00,B=2.20,G=3.202917 (7243)a=1.30±0.30,b=4.30±0.30 c=7.20±0.30,d=2.40±0.10A=2.00,B=2.40,G=4.50铝质电解电容适用于铝质电解电容(Ø4×5.4)d=4.0±0.5h=5.4±0.3a=1.8±0.2,b=4.3±0.2c=4.3±0.2,e=0.5~0.8p=1.0A=2.40,B=1.00P=1.20,R=0.50(Ø5×5.4)d=5.0±0.5h=5.4±0.3a=2.2±0.2,b=5.3±0.2c=5.3±0.2,e=0.5~0.8p=1.3A=2.80,B=1.00P=1.50,R=0.50(Ø6.3×5.4)d=6.3±0.5h=5.4±0.3a=2.6±0.2,b=6.6±0.2c=6.6±0.2,e=0.5~0.8p=2.2A=3.20,B=1.00P=2.40,R=0.50(Ø6.3×7.7)d=6.3±0.5h=7.7±0.3a=2.6±0.2,b=6.6±0.2c=6.6±0.2,e=0.5~0.8p=2.2A=3.20,B=1.00P=2.40,R=0.50(Ø8.0×6.5)d=6.3±0.5h=7.7±0.3a=3.0±0.2,b=8.3±0.2c=8.3±0.2,e=0.5~0.8p=2.2A=3.20,B=1.00P=2.40,R=0.50(Ø8×10.5)d=8.0±0.5h=10.5±0.3a=3.0±0.2,b=8.3±0.2c=8.3±0.2,e=0.8~1.1p=3.1A=3.60,B=1.30P=3.30,R=0.65. .(Ø10×10.5)d=10.0±0.5 h=10.5±0.3 a=3.5±0.2,b=10.3±0.2c=10.3±0.2,e=0.8~1.1p=4.6A=4.20,B=1.30P=4.80,R=0.65二极管(SMA)4500-234031-T04500-205100-T0a=1.20±0.30b=2.60±0.30,c=4.30±0.30d=1.45±0.20,e=5.2±0.30二极管(SOD-323)4500-141482-T0a=0.30±0.10b=1.30±0.10,c=1.70±0.10d=0.30±0.05,e=2.50±0.20二极管(3515)a=0.30b=1.50±0.1,c=3.50±0.20. .二极管(5025)a=0.55b=2.50±0.10, c=5.00±0.20三极管(SOT-523)a=0.40±0.10,b=0.80±0.05 c=1.60±0.10,d=0.25±0.05p=1.00三极管(SOT-23)a=0.55±0.15,b=1.30±0.10c=2.90±0.10,d=0.40±0.10p=1.90±0.10SOT-25 a=0.60±0.20,b=2.90±0.20 c=1.60±0.20,d=0.45±0.10p=1.90±0.10SOT-26 a=0.60±0.20,b=2.90±0.20 c=1.60±0.20,d=0.45±0.10p=0.95±0.05. .SOT-223a1=1.75±0.25,a2=1.5±0.25b=6.50±0.20,c=3.50±0.20d1=0.70±0.1,d2=3.00±0.1p=2.30±0.05SOT-89a1=1.0±0.20,a2=0.6±0.20b=2.50±0.20,c=4.50±0.20d1=0.4±0.10,d2=0.5±0.10d3=1.65±0.20,p=1.5±0.05 . .TO-252a1=1.1±0.2,a2=0.9±0.1b=6.6±0.20,c=6.1±0.20d1=5.0±0.2,d2=Max1.0e=9.70±0.70,p=2.30±0.10TO-263-2a1=1.30±0.1,a2=2.55±0.25b=9.97±0.32,c=9.15±0.50d1=1.3±0.10,d2=0.75±0.24e=15.25±0.50,p=2.54±0.10 . .TO-263-3a1=1.30±0.1,a2=2.55±0.25b=9.97±0.32,c=9.15±0.50d1=1.3±0.10,d2=0.75±0.24e=15.25±0.50,p=2.54±0.10TO-263-5a1=1.66±0.1,a2=2.54±0.20b=10.03±0.15,c=8.40±0.20d=0.81±0.10,e=15.34±0.2p=1.70±0.10. .SOP(引脚(Pitch>0.65mm)A=a+1.0,B=d+0.1G=e-2*(0.4+a)P=pSOP(Pitch≦0.65mm)A=a+0.7,B=dG=e-2*(0.4+a)P=p. .SOJ(Pitch≧0.8mm)A=1.8mm,B=d2+0.10mmG=g-1.0mm,P=pQFP(Pitch≧0.65mm)A=a+1.0,B=d+0.05P=pG1=e1-2*(0.4+a)G2=e2-2*(0.4+a) . .QFP(Pitch=0.5mm)A=a+0.9,B=0.25mmP=pG1=e1-2*(0.4+a)G2=e2-2*(0.4+a)QFP(Pitch=0.4mm)A=a+0.8,B=0.19mmP=pG1=e1-2*(0.4+a)G2=e2-2*(0.4+a) 引脚长由原来的a+0.70mm更改为a+0.80mm,有利于修理和印刷拉尖的处理。

PCB板焊盘及通孔的设计规范

PCB板焊盘及通孔的设计规范PCB板(Printed Circuit Board)是现代电子设备中必不可少的元件,它起到了支持、连接和固定电子元件的作用。

在PCB板的设计中,焊盘和通孔的设计规范至关重要,可以保证电子元件的正确连接和稳定性。

下面将详细介绍焊盘和通孔的设计规范。

焊盘设计规范:1.尺寸规范:焊盘的尺寸应根据电子元件的引脚尺寸合理设计,一般焊盘直径应为引脚直径的1.2-1.5倍。

2.外形规范:焊盘形状可以是圆形、方形或椭圆形,但必须保证与引脚的连接面积充足。

3.连接性规范:焊盘与电子元件的引脚之间需要有良好的电气和机械连接,焊盘与引脚的接触面积要足够大,建议保持接触率在80%以上。

4.铜量规范:焊盘的铜量通常根据焊接热量和PCB板的金属层厚度决定,一般为0.5-1盎司(OZ)。

5.阻焊规范:为防止焊盘之间短路,焊盘表面应涂覆阻焊或喷覆油墨。

6.焊盘间距规范:焊盘之间的间距要足够大,一般距离不小于焊盘直径的两倍。

7. 衬铜规范:为提高焊盘的可靠性和耐久性,焊盘表面可以加一层衬铜,通常厚度为0.025-0.0254mm,即1-1.5mil。

通孔设计规范:1.尺寸规范:通孔的内径和外径应根据焊接或安装元件时所需的引脚尺寸合理设计,一般通孔的外径为引脚直径的1.2-1.5倍。

2. 垂直度规范:通孔的垂直度对焊接和组装的质量有很大影响,通孔的垂直度误差应控制在0.05mm以内。

3.阻焊规范:为避免通孔与焊盘短路,通孔的内壁和外壁应涂覆阻焊或喷覆油墨。

4.理顺规范:通孔所连接的多层板之间的走线布局应合理,通孔的位置要避免与其他元器件、走线或焊盘过近。

5.通孔填充规范:在一些特殊的情况下,可以使用孔内填充物(如尼龙套管等)来增加通孔的可靠性和机械强度,但填充物的选择和使用应满足特定的设计要求。

总结:焊盘和通孔是PCB板设计中非常重要的组成部分,它们的设计规范直接影响到电子元件的连接可靠性和整个电路板的稳定性。

PCB_焊盘工艺设计规范1.doc

PCB_焊盘工艺设计规范1PCB 焊盘与孔设计工艺规范1. 目的规范产品的PCB焊盘设计工艺,规定PCB焊盘设计工艺的相关参数,使得PCB 的设计满足可生产性、可测试性、安规、EMC、EMI 等的技术规范要求,在产品设计过程中构建产品的工艺、技术、质量、成本优势。

2. 适用范围本规范适用于通讯类电子产品的PCB 工艺设计,运用于但不限于PCB 的设计、PCB 批产工艺审查、单板工艺审查等活动。

本规范之前的相关标准、规范的内容如与本规范的规定相抵触的,以本规范为准3.引用/参考标准或资料IPC—A—600F > (Acceptably of printed board)4.规范内容4.1焊盘的定义通孔焊盘的外层形状通常为圆形、方形或椭圆形。

具体尺寸定义详述如下,名词定义如图所示。

1)孔径尺寸:若实物管脚为圆形:孔径尺寸(直径)=实际管脚直径+0.20∽0.30mm(8.0∽12.0MIL)左右;若实物管脚为方形或矩形:孔径尺寸(直径)=实际管脚对角线的尺寸+0.10∽0.20mm(4.0∽8.0MIL)左右。

2)焊盘尺寸:常规焊盘尺寸=孔径尺寸(直径)+0.50mm(20.0 MIL)左右。

4.2 焊盘相关规范4.2.1所有焊盘单边最小不小于0.25mm,整个焊盘直径最大不大于元件孔径的3倍。

一般情况下,通孔元件采用圆型焊盘,焊盘直径大小为插孔孔径的1.8倍以上;单面板焊盘直径不小于2mm;双面板焊盘尺寸与通孔直径最佳比为2.5,对于能用于自动插件机的元件,其双面板的焊盘为其标准孔径+0.5---+0.6mm4.2.2 应尽量保证两个焊盘边缘的距离大于0.4mm,与过波峰方向垂直的一排焊盘应保证两个焊盘边缘的距离大于0.5mm(此时这排焊盘可类似看成线组或者插座,两者之间距离太近容易桥连)在布线较密的情况下,推荐采用椭圆形与长圆形连接盘。

单面板焊盘的直径或最小宽度为 1.6mm或保证单面板单边焊环0.3,双面板0.2;焊盘过大容易引起无必要的连焊。

电路板焊盘设计工艺

电路板焊盘设计工艺

一、焊盘设计

焊盘是电路板设计中重要的组成部分,其设计合理与否直接影响到电路板的性能和生产成本。

1.1确定焊盘尺寸

焊盘尺寸的大小应根据元器件的引脚间距和引脚数量来确定。

一般来说,焊盘的直径应略大于元器件的引脚直径,以方便焊接。

1.2选择焊盘类型

焊盘类型包括圆形、方形、椭圆形等。

选择焊盘类型应根据电路板的设计要求和实际需要来确定。

1.3设定焊盘边缘

焊盘边缘应与电路板边缘保持一定距离,以确保电路板的加工精度和可靠性。

一般来说,焊盘边缘应比电路板边缘小1-2mm。

二、电路板布局

电路板布局是电路板设计的核心环节,其合理与否直接影响到电路板的性能和生产成本。

2.1确定元器件位置

元器件的排列位置应符合电路设计的要求,同时应考虑方便生产、维修和调试等因素。

2.2优化电路板布局

在确定元器件位置的基础上,应对电路板进行优化设计,使电路板的布线更加合理、美观。

2.3检查布线可行性

在布局完成后,应对电路板进行布线可行性检查,以确保布线不会对其他部分产生干扰或影响。

三、元器件封装选择

元器件封装是电路板设计中重要的组成部分,其选择合理与否直接影响到电路板的性能和生产成本。

3.1选择合适的封装形式

应根据元器件的类型和引脚间距等因素来选择合适的封装形式。

3.2确定封装参数

封装参数包括引脚间距、引脚数量、封装高度等。

这些参数应根据元器件的技术手册来确定。

PCB焊盘及孔径设计一般规范(仅参考)

PCB 焊盘与孔设计工艺规范1. 目的规范产品的PCB焊盘设计工艺,规定PCB焊盘设计工艺的相关参数,使得PCB 的设计满足可生产性、可测试性、安规、EMC、EMI 等的技术规范要求,在产品设计过程中构建产品的工艺、技术、质量、成本优势。

2. 适用范围本规范适用于空调类电子产品的PCB 工艺设计,运用于但不限于PCB 的设计、PCB 批产工艺审查、单板工艺审查等活动。

本规范之前的相关标准、规范的内容如与本规范的规定相抵触的,以本规范为准3.引用/参考标准或资料TS—S0902010001 <<信息技术设备PCB 安规设计规范>>TS—SOE0199001 <<电子设备的强迫风冷热设计规范>>TS—SOE0199002 <<电子设备的自然冷却热设计规范>>IEC60194 <<印制板设计、制造与组装术语与定义>> (Printed Circuit Board designmanufacture and assembly-terms and definitions)IPC—A—600F <<印制板的验收条件>> (Acceptably of printed board)IEC609504.规范内容4.1焊盘的定义通孔焊盘的外层形状通常为圆形、方形或椭圆形。

具体尺寸定义详述如下,名词定义如图所示。

1)孔径尺寸:若实物管脚为圆形:孔径尺寸(直径)=实际管脚直径+0.20∽0.30mm(8.0∽12.0MIL)左右;若实物管脚为方形或矩形:孔径尺寸(直径)=实际管脚对角线的尺寸+0.10∽0.20mm(4.0∽8.0MIL)左右。

2)焊盘尺寸:常规焊盘尺寸=孔径尺寸(直径)+0.50mm(20.0 MIL)左右。

4.2 焊盘相关规范4.2.1所有焊盘单边最小不小于0.25mm,整个焊盘直径最大不大于元件孔径的3倍。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PCB_焊盘工艺设计规范2009.04.154

PCB 焊盘与孔设计工艺规范

1. 目的

规范产品的PCB焊盘设计工艺,规定PCB焊盘设计工艺的相关参数,使得PCB 的设计满足可生

产性、可测试性、安规、EMC、EMI 等的技术规范要求,在产品设计过程中构建产品的工艺、

技术、质量、成本优势。

2. 适用范围

本规范适用于空调类电子产品的PCB 工艺设计,运用于但不限于PCB 的设计、PCB 批产工

艺审查、单板工艺审查等活动。

本规范之前的相关标准、规范的内容如与本规范的规定相抵触的,以本规范为准

3.引用/参考标准或资料

TS—S0902010001 >

TS—SOE0199001 >

TS—SOE0199002 >

IEC60194 > (Printed Circuit Board design

manufacture and assembly-terms and definitions)

IPC—A—600F > (Acceptably of printed board)

IEC60950

4.规范内容

4.1焊盘的定义

通孔焊盘的外层形状通常为圆形、方形或椭圆形。

具体尺寸定义详述如下,名词定义如图所示。

1)孔径尺寸:

若实物管脚为圆形:孔径尺寸(直径)=实际管脚直径+0.20∽0.30mm(8.0∽12.0MIL)左右;

若实物管脚为方形或矩形:孔径尺寸(直径)=实际管脚对角线的尺寸+0.10∽0.20mm(4.0∽8.0MIL)左右。

2)焊盘尺寸:

常规焊盘尺寸=孔径尺寸(直径)+0.50mm(20.0 MIL)左右。

4.2 焊盘相关规范

4.2.1所有焊盘单边最小不小于0.25mm,整个焊盘直径最大不大于元件孔径的3倍。

一般情况下,通孔元件采用圆型焊盘,焊盘直径大小为插孔孔径的 1.8倍

以上;单面板焊盘直径不小于

2mm;双面板焊盘尺寸与通孔直径最佳比为 2.5,对于能用于自动插件机的元件,其双面板的焊盘为其标准孔径+0.5---+0.6mm

4.2.2 应尽量保证两个焊盘边缘的距离大于0.4mm,与过波峰方向垂直的一排焊盘应保证两个焊盘边缘的距

离大于0.5mm(此时这排焊盘可类似看成线组或者插座,两者之间距离太近容易桥连)

在布线较密的情况下,推荐采用椭圆形与长圆形连接盘。

单面板焊盘的直径或最小宽度为1.6mm或保证单面板单边焊环0.3,双面板0.2;焊盘过大容易引起无必要的连焊。

在布线高度密集的情况下,推荐采用圆形与长圆形焊盘。

焊盘的直径一般为1.4mm,甚至更小。

4.2.3 孔径超过1.2mm或焊盘直径超过3.0mm的焊盘应设计为星形或梅花焊盘

对于插件式的元器件,为避免焊接时出现铜箔断裂现象,且单面板的连接处应用铜箔完全包覆;而双面板最小要求应补泪滴(详细见附后的附件---环孔控制部分);如图:

4.2.4 所有接插件等受力器件或重量大的器件的焊盘引线2mm以内其包覆铜膜宽度要求尽可能增大并且不

能有空焊盘设计,保证焊盘足够吃锡,插座受外力时不会轻易起铜皮。

大型元器件(如:变压器、直径15.0mm以上的电解电容、大电流的插座等)加大铜箔及上锡面积如下图;阴影部分面积最小要与焊盘面积相等。

或设计成为梅花形或星型焊盘。

4.2.5 所有机插零件需沿弯脚方向设计为滴水焊盘,保证弯脚处焊点饱满,卧式元件为左右脚直对内弯折,

立式元件为外弯折左脚向下倾斜15°,右脚向上倾斜15°。

注意保证与其周围焊盘的边缘间距至少大于0.4

4.2.6 如果印制板上有大面积地线和电源线区(面积超过500mm2),应局部开窗口或设计为网格的填充

(FILL)。

如图:

4.3 制造工艺对焊盘的要求

4.3.1贴片元器件两端没连接插装元器件的必须增加测试点,测试点直径在1.0mm~1.5mm之间为宜,以便于

在线测试仪测试。

测试点焊盘的边缘至少离周围焊盘边缘距离0.4mm。

测试焊盘的直径在1mm以上,且必须有网络属性,两个测试焊盘之间的中心距离应大于或等于 2.54mm;若用过孔做为测量点,过孔外必须加焊盘,直径在1mm(含)以上;

4.3.2有电气连接的孔所在的位置必须加焊盘;所有的焊盘,必须有网络属性,没有连接元件的网络,网络

名不能相同;定位孔中心离测试焊盘中心的距离在3mm以上; 其他不规则形状,但有电气连接的槽、焊盘等,统一放置在机械层1(指单插片、保险管之类的开槽孔)。

4.3.3脚间距密集(引脚间距小于2.0mm)的元件脚焊盘(如:IC、摇摆插座等)如果没有连接到手插件焊盘时

必须增加测试焊盘。

测试点直径在1.2mm~1.5mm之间为宜,以便于在线测试仪测试。

形元件脚配方形元件孔、方形焊盘;圆形元件脚配圆形元件孔、圆形焊盘),且相邻焊盘之间保持各自独立,防止薄锡、拉丝;

b. 同一线路中的相邻零件脚或不同PIN 间距的兼容器件,要有单独的焊盘孔,特别是封装兼容的继电器

的各兼容焊盘之间要连线,如因PCB LAYOUT无法设置单独的焊盘孔,两焊盘周边必须用阻焊漆围住

4.3.9 设计多层板时要注意,金属外壳的元件,插件时外壳与印制板接触的,顶层的焊盘不可开,一定要用

绿油或丝印油盖住(例如两脚的晶振、3只脚的LED)。

4.3.10 PCB板设计和布局时尽量减少印制板的开槽和开孔,以免影响印制板的强度。

4.3.11 贵重元器件:贵重的元器件不要放置在PCB的角、边缘、安装孔、开槽、拼板的切割口和拐角处,

以上这些位置是印制板的高受力区,容易造成焊点和元器件的开裂和裂纹。

4.3.12 较重的器件(如变压器)不要远离定位孔,以免影响印制板的强度和变形度。

布局时,应该选择将较重的

器件放置在PCB的下方(也是最后进入波峰焊的一方)。

4.3.13 变压器和继电器等会辐射能量的器件要远离放大器、单片机、晶振、复位电路等容易受干扰的器件

和电路,以免影响到工作时的可靠性。

4.3.14 对于QFP 封装的IC(需要使用波峰焊接工艺),必须45 度摆放,并且加上出锡

焊盘。

(如图所示)

4.3.15 贴片元件过波峰焊时,对板上有插元件(如散热片、变压器等)的周围和本体下方其板上不可开散热

孔, 防止PCB过波峰焊时,波峰1(扰流波)上的锡沾到上板零件或零件脚,在后工程中装配时产生机内异物

4.3.16 大面积铜箔要求用隔热带与焊盘相连

为了保证透锡良好,在大面积铜箔上的元件的焊盘要求用隔热带与焊盘相连,对于需过5A以上大电流的焊盘不能采用隔热焊盘,如图所示:

图1

4.3.17 为了避免器件过回流焊后出现偏位、立碑现象,回流焊的0805 以及0805 以下片式元件两端焊盘应保

证散热对称性,焊盘与印制导线的连接部宽度不应大于0.3mm(对于不对称焊盘),如上面图1所示。

4.4 对器件库选型要求

4.4.1 已有PCB 元件封装库的选用应确认无误

PCB 上已有元件库器件的选用应保证封装与元器件实物外形轮廓、引脚间距、通孔直径等相符合。

插装器件管脚应与通孔公差配合良好(通孔直径大于管脚直径8—20mil),考虑公差可适当增加,确保透锡良好。

未做特别要求时,手插零件插引脚的通孔规格如下:

未做特别要求时,自插元件的通孔规格如下:

4.4.2 元件的孔径要形成序列化,40mil 以上按5 mil 递加,即40 mil、45 mil、50 mil、55 mil……;

40 mil 以下按4 mil 递减,即36 mil、32 mil、28 mil、24 mil、20 mil、16 mil、12 mil、8 mil.

4.4.3 器件引脚直径与PCB 焊盘孔径的对应关系,以及插针焊脚与通孔回流焊的焊盘。