石油化工气体基本参数

石油化工行业VOCs排放量计算办法

值,毫克/标立方米;

C出口,i有机气体控制 设施i的出口VOCs浓度年平均 值,毫克/标立方米;

Qi有机气体控制 设施i的出口流量,标立方米/小

时;

ti有机气体控制 设施i的运行时间,小时/年。

公式法

该核算方法可 应用于固定顶罐和浮顶罐。不适用于以下 情况:所储物料组分不稳定或真实蒸汽压高于大气压、蒸气 压未知或无法 测量的;储罐浮盘设施失效的;其他不符合相 关环保要求的。

R理想气体状 态常数,10.741磅/(磅摩尔 英

尺兰氏度);

Pva日平均液面温度下的 饱和蒸气压,磅平方英寸

绝压),见公式26;

储存温度,如无该数据,用公式23计算

公式22注释:a.日平均液体表面温度,Tla

Tla二0.44Taa0.56Tb0.0079 I

式中:

Tla日平均液体表面温度,兰氏度;

4.平均排放系数法。

未开展LDAR工作的企业,或不可达点(除符合筛选范 围法适用范围的法兰和连接件外),应采用表3系数并按公 式6和公式7计算排放速率。

表3石油炼制和石油化工组件平均排放系数a

设备类型

介质

石油炼制排放系数 (千克小时/排放源)b

石油化工排放系数 (千克小时/排放源)c

阀

气体

0.0268

Taa日平均环境温度,兰氏度;

设备类 型

介质

石油炼制系数b

石油化工系数c

>10000mol/m(

排放系数(千克/小时/排放源)

)lvl0000imol/mo排放系数(千克/

小时/排放源)

>10000imol/m

排放系数(千克/小时/排放源)

石油化工行业气体规范

石油化工企业可燃气体和有毒气体检测报警设计规范(SH3063-1999)前言本规范是根据中石化(1996)建标字250号文的通知,由我公司对原《石油化工企业可燃气体检测报警设计规范》SH3063-94进行修订而成。

本规范共分六章和二个附录。

这次修订的主要内容是增补有毒气体检测报警设计。

在修订过程中,针对原规范中无有毒气体检测报警设计内容这个问题进行了广泛的调查、研究,总结了近几年来石油化工企业对有毒气体检测报警的实践经验,并征求了有关设计、生产、科研和检测仪制造等方面的意见,对其中主要问题进行了多次讨论,最后经审查定稿。

本规范在实施过程中,如发现需要修改补充之处,请将意见和有关资料提供我公司,以便今后修订时参考。

本规范的主编单位:中国石化集团洛阳石油化工工程公司参加编制单位:中国石化集团兰州设计院中国石化集团燕山石油化工公司仪表厂深圳安惠实业公司主要起草人:王怀义王毓斌王子平1 总则1.0.1为保障石油化工企业的生产安全和/或人身安全,检测泄漏的可燃气体或有毒气体的浓度并及时报警以预防火灾与爆炸和/或人身事故的发生,特制定本规范。

1.0.2 本规范适用于石油化工企业泄漏的可燃气体和有毒气体的检测报警设计。

1.0.3 执行本规范时,尚应符合现行有关强制性标准规范的规定。

2 术语、符号2.1 术语2.1.1 可燃气体combustible gas本规范中的可燃气体系指气体的爆炸下限浓度(V%)为10%以下或爆炸上限与下限之差大于20%的甲类气体或液化烃、甲B、乙A类可燃液体气化后形成的可燃气体或其中含有少量有毒气体。

2.1.2 有毒气体toxic gas本规范中的有毒气体系指硫化氢、氰化氢、氯气、一氧化碳、丙烯腈、环氧乙烷、氯乙烯。

2.1.3 最高容许浓度allowable maximum concentration系指车间空气中有害物质的最高容许浓度,即工人工作地点空气中有害物质所不应超过的数值。

GB50493_2009石油化工企业可燃气体和有毒气体检测报警设计规范标准

石油化工企业可燃气体和有毒气体检测报警设计规范(GB50493-2009)1总则1.0.1为预防人身伤害以及火灾与爆炸事故的发生,保障石油化工企业的安全,特制定本规范。

1.0.2本规范适用于石油化工企业新建、改建、扩建工程中可燃气体和有毒气体检测报警的设计。

1.0.3石油化工可燃气体和有毒气体检测报警的设计,除执行本规范的规定外,尚应符合现行国家有关标准的规定。

2术语2.0.1可燃气体combustiblegas指甲类气体或甲、乙A类可燃液体气化后形成的可燃气体。

2.0.2有毒气体toxicgas指劳动者在职业活动过程中,通过肢体接触可引起急性或慢性健康的气体。

本规范中有毒气体的范围是《高毒物品目录》(卫法监发〔2003〕142号)中所列的有毒蒸汽或有毒气体。

常见的有:二氧化氮、硫化氢、苯、氰化氢、氨、氯气、一氧化碳、丙烯腈、氯乙烯、光气(碳酰氯)等。

2.0.3释放源sourceofrelease指可释放能形成爆炸性气体混合物或有毒气体的位置或地点。

2.0.4检(探)测器detector指由传感器和转换器组成,将可燃气体和有毒气体浓度转换为电信号的电子单元。

2.0.5指示报警设备indicationapparatus指接受检(探)测器的输出信号,发出指示、报警、控制信号的电子部件。

2.0.6检测范围sensiblerange指检(探)测器在试验条件下能够检测出被测气体的浓度范围2.0.7报警设定值alarmsetpoint指报警器预先设定的报警浓度值。

2.0.8响应时间responsetime指在试验条件下,从检(探)测器接触被测气体达到稳定指示值的时间。

通常,达到稳定指示值90%的时间作为响应时间;恢复到稳定指示值10%的时间作为恢复时间。

2.0.9安装高度verticalheight指检(探)测器检测口到制定参照物的垂直距离。

2.0.10爆炸下限lowerexplosionlimit(LEL)指可燃气体爆炸下限浓度(V%)值。

中国石油化工企业温室气体排放核算方法与报告指南

中国石油化工企业温室气体排放核算方法与报告指南引言

一、核算方法

1.数据收集与整理

石油化工企业应每年对其能源使用情况、原材料消耗、产品产出及其排放因子进行数据收集,并将其整理为统一的数据报告。

2.温室气体排放计算

石油化工企业可以采用直接排放法和间接排放法两种方法进行温室气体的排放计算。

直接排放法是指根据石油化工企业的能源使用和产出量,结合相应的温室气体排放因子,计算温室气体的直接排放量。

间接排放法是指通过对石油化工企业的供应链进行分析,计算与企业活动相关的间接排放量。

其中包括购买电力、热能等能源所产生的温室气体排放。

3.燃烧过程与非燃烧过程的温室气体排放计算

对于燃烧过程,可以通过燃料消耗量和燃料的碳含量来计算二氧化碳的排放量。

同时,根据燃烧过程的温度和压力等参数,结合相应的排放因子,可以计算出其他温室气体的排放量。

对于非燃烧过程,需要根据石油化工企业的工艺流程和设备参数,结合相应的温室气体排放因子,进行温室气体的排放计算。

二、报告指南

1.报告内容

石油化工企业的温室气体排放报告应包括以下内容:

1)企业的基本信息,包括企业名称、注册地点、所属行业等;。

2019年最新《石油化工可燃气体和有毒气体检测报警设计规范》GB50493-2009

中华人民共和国住房和城乡建设部公告第 258 号关于发布国家标准《石油化工可燃气体和有毒气体检测报警设计规范》的公告现批准《石油化工可燃气体和有毒气体检测报警设计规范》为国家标准,编号为GB50493-2009,自2009年10月1日起实施。

其中,第3.0.1、3.0.2、3.0.4条为强制性条文,必须严格执行。

本规范由我部标准定额研究所组织中国计划出版社出版发行。

二○○九年三月十九日中华人民共和国国家标准GB50493—2009石油化工可燃气体和有毒气体检测报警设计规范Code for the design of combustible gas and toxic gas detection and alarm forpetrochemical industry2009-03 发布 2009-10-01 实施中华人民共和国建设部联合发布中华人民共和国国家质量监督检验检疫总局前言本规范是根据建设部建标函[2005] 124号文《2005年工程建设标准规范制定、修订计划(第二批)》的通知,由中国石化集团公司洛阳石油化工工程公司会同有关单位共同编制而成。

在编制过程中,针对可燃气体和有毒气体检测报警设计中的检(探)测点确定、检测报警系统以及指示报警设备的设置等问题进行广泛的调查研究,总结近年来石油化工企业使用可燃气体和有毒气体检测报警的实践经验,参考欧洲标准EN50073:1999《可燃气体或氧气检测与测量仪器的选用、安装、使用和维护指南》, 并征求有关设计、生产、科研和检测器制造单位等方面的意见,对其中主要问题进行认真讨论,最后经审查定稿。

本规范共分6章和3个附录。

主要内容有:总则、术语、一般规定、检(探)测点的确定、可燃气体和有毒气体检测报警系统以及检(探)测器和指示报警设备的安装等。

本规范以黑体字标志的条文为强制性条文,必须严格执行。

本规范由中华人民共和国建设部负责对规范的管理和对强制性条款的解释。

石油化工企业可燃气体和有毒气体检测报警设计规范

石油化工企业可燃气体和有毒气体检测报警设计规范SH3063-1999第一页总则、术语名词解释第二页一般规定第三页检测点的确定第四页可燃气体和有毒气体检测报警系统第五页检测报警仪表的安装1 总则1.0.1 为保障石油化工企业的生产安全和/或人身安全,检测泄漏的可燃气体或有毒气体的浓度并及时报警以预防火灾与爆炸和/或人身事故的发生,特制定本规范。

1.0.2 本规范适用于石油化工企业泄漏的可燃气体和有毒气体的检测报警设计。

1.0.3 执行本规范时,尚应符合现行有关强制性标准规范的规定。

2 术语、符号2.1 术语2.1.1 可燃气体 combustible gas本规范中的可燃气体系指气体的爆炸下限浓度(V%)为10%以下或爆炸上限与下限之差大于20%的甲类气体或液化烃、甲B、乙A类可燃液体气化后形成的可燃气体或其中含有少量有毒气体。

2.1.2 有毒气体 toxic gas本规范中的有毒气体系指硫化氢、氰化氢、氯气、一氧化碳、丙烯腈、环氧乙烷、氯乙烯。

2.1.3 最高容许浓度 allowable maximum concentration系指车间空气中有害物质的最高容许浓度,即工人工作地点空气中有害物质所不应超过的数值。

此数值亦称上限量。

2.2 符号2.2.1 LEL可燃气体爆炸下限浓度(V%)值。

2.2.2 TLV车间空气中有害物质的最高允许浓度值。

3 一般规定3.0.1 生产或使用可燃气体的工艺装置和储运设施(包括甲类气体和液化烃、甲。

类液体的储罐区、装卸设施、灌装站等,下同)的2区内及附加2区内,应按本规范设置可燃气体检测报警仪。

生产或使用有毒气体的工艺装置和储运设施的区域内,应按本规范设置有毒气体检测报警仪。

1 可燃气体或其中含有毒气体,一旦泄漏,可燃气体可能达到25% LEL,但有毒气体不能达到最高容许浓度时,应设置可燃气体检测报警仪;2 有毒气体或其中含有可燃气体,一旦泄漏,有毒气体可能达到最高容许浓度,但可燃气体不能达到25%LEL时,应设置有毒气体检测报警仪;3 既属可燃气体又属有毒气体,只设有毒气体检测报警仪;4 可燃气体与有毒气体同时存在的场所,应同时设置可燃气体和有毒气体检测报警仪。

石油化工仪表供气设计规范

石油化工仪表供气设计规范标题:石油化工仪表供气设计规范:全面探讨与理解摘要:石油化工行业的仪表供气设计规范是确保工厂运行安全和高效的关键要素之一。

本文将从深度和广度两个角度评估石油化工仪表供气设计规范,并探讨其多个方面,如供气系统的基本原理、设计流程、设备选型、安全性考虑以及未来发展趋势。

通过本文的阅读和理解,读者将能够全面、深刻和灵活地掌握石油化工仪表供气设计规范。

## 第一部分:简介在石油化工工厂中,仪表供气系统起着至关重要的作用。

本部分将介绍仪表供气系统的概念、重要性以及本文的结构。

### 1.1 仪表供气系统的概念仪表供气系统是指为石油化工工厂的仪表设备提供稳定、可靠气源的系统。

它涉及到气体输送、净化、压力调节和监控等方面。

### 1.2 仪表供气系统的重要性稳定的仪表供气对于石油化工工厂的安全性、生产效率和质量控制至关重要。

不合格的仪表供气系统可能导致设备故障、生产事故以及产品质量问题。

### 1.3 本文结构本文将按照以下结构来探讨石油化工仪表供气设计规范:1. 石化仪表供气系统的基本原理2. 仪表供气系统的设计流程3. 仪表供气系统的设备选型4. 仪表供气系统的安全性考虑5. 石油化工仪表供气设计规范的未来发展趋势## 第二部分:石化仪表供气系统的基本原理仪表供气系统的基本原理是确保仪表设备能够正常运行并提供准确的数据。

本部分将深入探讨气体输送、净化、压力调节和监控等方面的基本原理。

### 2.1 气体输送气体输送是指将气体从供应源输送到仪表设备的过程。

本文将讨论常用的输送方法和管道设计原则。

### 2.2 气体净化气体净化是确保供气系统提供纯净气体的重要环节。

本文将介绍不同的净化技术和其适用性。

### 2.3 气体压力调节气体压力调节是为了确保仪表设备获得所需气体压力的过程。

本文将探讨压力调节器的原理、类型和选择。

### 2.4 气体监控气体监控是通过传感器和仪表设备对气体参数进行监测和控制的过程。

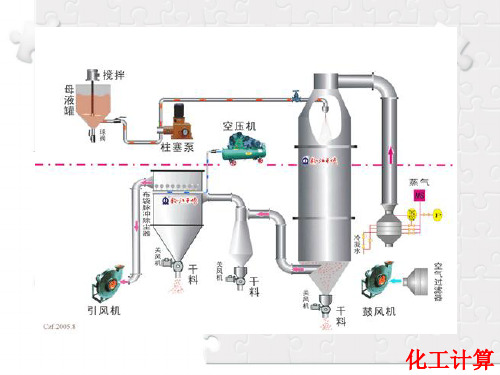

化工计算导论 及基本参数计算(浓度 温度 压力 流速流量计算)ppt

2.质量

质量习惯上称为重量,用符号m表示。 质量的单位为千克(kg),在分析化学中常用克 (g),毫克(mg),微克(μg)和纳克(ng)。它们 的关系为:

1kg=103g=106mg=109 μg=1012ng

3.体积

体积或容积用符号V表示,国际单位为立方米(m3), 在分析化学中常用升(L)、毫升(mL)和微升(μL)。 它们之间的关系为: 1m3=103L=106mL=109 μL

中的任意一个

解:设需要加水x克。 15÷ (15+ x) =40% 40%(15+x)=15 6+0.4x=15 0.4x=9 x=22.5 答:需要加水22.5克

例2:往含盐率10%的800克盐水中,再加入200克水,新 盐水的含盐率是多少?

[分析] :新盐水的含盐率就是求现在的盐占现在盐水总量 的百分之几,加入的是水,不是盐。所以现在的盐就是原 来的盐,而盐水总量变了。一般的,对于新盐水,加盐时

化工计算

化工计算

一、教 材

化工厂最基本的计算,涉及原料量和浓度、产 物浓度和数量以及供应或发生热量等关系问题, 需要通过物料衡算和热量衡算的方法计算。所 有这些计算统称为化工计算。

化工计算是工厂或车间设计由定性规划转入定 量计算的第一步;而且对现有生产流程的经济 性和存在问题进行评价也是必不可少的。

4.体积分数

盐水浓度计算

盐水浓度就是盐水中盐占盐水的百分之几。

例如,100g的清水中加入25g盐,此时盐水的 含盐率不是25%, 而是25÷(100+25)=20%。

盐水包括盐和水两部分,含盐率体现的是部分与整体的 关系。

15

15 x 例1: 用15克盐配置成含盐率40%的盐水,需要加 水多

石油化工企业可燃气体和有毒气体检测报警设计规范

石油化工企业可燃气体和有毒气体检测报警设计规范1 总则1.0.1 为保障石油化工企业的生产安全和/或人身安全,检测泄漏的可燃气体或有毒气体的浓度并及时报警以预防火灾与爆炸和/或人身事故的发生,特制定本规范。

1.0.2 本规范适用于石油化工企业泄漏的可燃气体和有毒气体的检测报警设计。

1.0.3 执行本规范时,尚应符合现行有关强制性标准规范的规定。

2 术语、符号术语、2.1 术语2.1.1 可燃气体 combustible gas本规范中的可燃气体系指气体的爆炸下限浓度(V%)为10%以下或爆炸上限与下限之差大于20%的甲类气体或液化烃、甲B、乙A类可燃液体气化后形成的可燃气体或其中含有少量有毒气体。

2.1.2 有毒气体 toxic gas本规范中的有毒气体系指硫化氢、氰化氢、氯气、一氧化碳、丙烯腈、环氧乙烷、氯乙烯。

2.1.3 最高容许浓度 allowable maximum concentration系指车间空气中有害物质的最高容许浓度,即工人工作地点空气中有害物质所不应超过的数值。

此数值亦称上限量。

2.2 符号2.2.1 LEL可燃气体爆炸下限浓度(V%)值。

2.2.2 TLV车间空气中有害物质的最高允许浓度值。

3 一般规定3.0.1 生产或使用可燃气体的工艺装置和储运设施(包括甲类气体和液化烃、甲。

类液体的储罐区、装卸设施、灌装站等,下同)的2区内及附加2区内,应按本规范设置可燃气体检测报警仪。

生产或使用有毒气体的工艺装置和储运设施的区域内,应按本规范设置有毒气体检测报警仪。

1 可燃气体或其中含有毒气体,一旦泄漏,可燃气体可能达到25%LEL,但有毒气体不能达到最高容许浓度时,应设置可燃气体检测报警仪;2 有毒气体或其中含有可燃气体,一旦泄漏,有毒气体可能达到最高容许浓度,但可燃气体不能达到25%LEL时,应设置有毒气体检测报警仪;3 既属可燃气体又属有毒气体,只设有毒气体检测报警仪;4 可燃气体与有毒气体同时存在的场所,应同时设置可燃气体和有毒气体检测报警仪。

石油化工企业可燃性气体排放系统设计规范条文说明

SH 3009-2010中华人民共和国石油化工行业标准石油化工企业可燃性气体排放系统设计规范SH 3009-2010条文说明2010 北京目次3一般规定 (3)4全厂可燃性气体排放系统的设置 (3)5设计排放条件的确定 (4)6全厂可燃性气体排放系统管网 (5)7分液及水封 (6)8高架火炬 (10)8.1允许热辐射强度 (10)9地面火炬 (14)9.1地面火炬的设计原则 (14)9.2封闭式地面火炬 (15)9.3开放式地面火炬 (15)10火炬气回收 (16)石油化工企业可燃性气体排放系统设计规范3 一般规定3.2 为避免全厂可燃性气体排放系统规模过大和工程投资过高,或在为满足环保要求的特定情况下,通常采用自动控制连锁减排系统以减少或消除工艺装置在紧急事故时可燃性气体的排放。

如:由停电引起空冷器风扇停止转动、冷却水中断、塔冷却回流中断等事故时,使用自动控制连锁系统切断热量的输入,可以大大减少或消除可燃性气体的排放。

但自动控制系统不可能百分之百无故障,在确定全厂可燃性气体排放系统时不能不考虑自动控制连锁减排系统发生故障的可能性。

另外,国外某些标准在这方面也有明确的规定。

3.5 理论上讲,高于常温并含有碳五以上烃类或水蒸气的可燃性气体,随着温度的下降会有一部分冷凝液析出。

但通过对放分液罐的使用情况调查发现,重组分装置附近的放空油气管道内存液很多,在装置运行期间,装置边界处分液罐内的凝结液经常处于满负荷。

很多炼厂反应放空油气刚出装置时带油多。

分析其原因,显然大部分的凝结液不是在离开装置这一段裸管因冷却而形成的,而是气流夹带出来的碳5以上的烃类物质。

因此,采用在装置内先进行分液罐分液然后送出装置。

这样做有以下优点: a装置操作人员可直接掌握放空油气夹带液滴的情况,有利于操作;b便于对分液罐的管理与操作;c便于分液罐内的轻质馏份回收处理;d有利于系统管网的安全运行。

3.7 大多数石油化工装置可燃性气体的安全泄放压力较低,而通常全厂可燃性气体排放系统管网复杂且管道的路线较长,装置内外统一进行水力计算可以科学优化放空气体管网的规模;统一进行管系的应力计算,有利于避免大直径管道配管的难度。

石油化工企业爆炸性气体混合物分级计算方法分析

石油化工企业爆炸性气体混合物分级计算方法分析王晓飞(中石化广州工程有限公司,广东省广州市510620)摘要:石油化工企业在生产、加工、处理、转运或储存过程中会出现爆炸性气体环境,应对爆炸性气体环境的电力装置进行合理设计,选择危险环境下电气设备的防护等级。

最大试验安全间隙(MESG)是爆炸性气体混合物的重要爆炸指数,分析了爆炸性气体混合物的最大试验安全间隙的计算方法,论述了不同计算方法的适用范围,引出最新的爆炸性气体混合物MESG计算经验公式,并提出一种爆炸性气体混合物分级简化计算方法,为确定爆炸性气体混合物的分级提供计算基础,为石油化工企业电气设备设计、选型提供依据。

关键词:石油化工企业 爆炸性气体混合物 设备防护级别 最大试验安全间隙 石油化工企业生产、加工、处理、转运或储存过程中,设备管道常常因可燃介质的泄漏而在设备周边形成爆炸危险性气体环境。

爆炸性气体环境中电气设备的选择是按爆炸危险区域的划分和爆炸性物质的组别而定[1],对于爆炸性混合气体的分级一直以来比较难以确定。

通常,爆炸性混合气体的分级方法常采用理论计算法和实验法,在GB50058—2014《爆炸危险环境电力装置设计规范》中给出了爆炸性气体混合物的最大试验安全间隙的计算方法,并利用此计算结果判断多组分爆炸性气体的分级原则。

该计算方法引自NFPA497—2008《Recommendedpracticefortheclassificationofflammableliquids,gases,orvaporsandofhazardous(classified)locationsforelectricalinstallationsinchemicalprocessareas》,目前该标准升版为NFPA497—2017,在NFPA497—2017中提出了最新计算方法来确定爆炸性气体混合物的分级。

对不同估算方法的适用范围进行介绍,为不同条件下确定爆炸性气体混合物的分级、电气设备的设计、选型等提供重要依据。

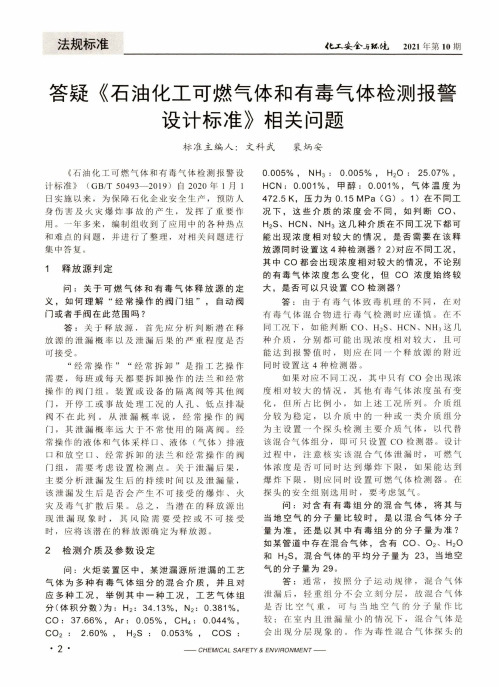

答疑《石油化工可燃气体和有毒气体检测报警设计标准》相关问题

法规标准 矣全2021年第丨0期答疑《石油化工可燃气体和有毒气体检测报警设计标准》相关问题标准主编人:文科武裴炳安《石油化工可燃气体和有毒气体检测报警设计标准》(GB/T 50493—2019)自 2020 年 1 月1日实施以来,为保障石化企业安全生产,预防人 身伤害及火灾爆炸事故的产生,发挥了重要作用。

一年多来,编制组收到了应用中的各种热点和难点的问题,并进行了整理,对相关问题进行集中答复。

1释放源判定问:关于可燃气体和有毒气体释放源的定义,如何理解“经常操作的阀门组”,自动阀门或者手阀在此范围吗?答:关于释放源,首先应分析判断潜在释放源的泄漏概率以及泄漏后果的严重程度是否可接受。

“经常操作”“经常拆卸”是指工艺操作需要,每班或每天都要拆卸操作的法兰和经常操作的阀门组。

装置或设备的隔离阀等其他阀门,开停工或事故处理工况的人孔、低点排凝阀不在此列。

从泄漏概率说,经常操作的阀门,其泄漏概率远大于不常使用的隔离阀。

经 常操作的液体和气体采样口、液体(气体)排液 口和放空口、经常拆卸的法兰和经常操作的阀门组,需要考虑设置检测点。

关于泄漏后果,主要分析泄漏发生后的持续时间以及泄漏量,该泄漏发生后是否会产生不可接受的爆炸、火 灾及毒气扩散后果。

总之,当潜在的释放源出现泄漏现象时,其风险需要受控或不可接受时,应将该潜在的释放源确定为释放源。

2 检测介质及参数设定问:火炬装置区中,某泄漏源所泄漏的工艺气体为多种有毒气体组分的混合介质,并且对应多种工况,举例其中_种工况,工艺气体组分(体积分数)为:H2: 34.13%, N2: 0.381%,C O:37.66%, A r:0.05%, CH4:0.044%,C02:2.60%,H2S:0.053%,COS:0.005% ,NH3 :0.005% ,H20 :25.07% ,H C N:0.001%,甲醇:0.001%,气体温度为472.5 K,压力为0.15 MPa(G)。

石油化工企业可燃气体和有毒气体检测报警设计规范

石油化工企业可燃气体和有毒气体检测报警设计规范石油化工企业是高风险工业领域之一,可燃气体和有毒气体的泄漏可能导致严重的事故和人员伤亡。

为了确保工作场所的安全,石油化工企业必须实施可燃气体和有毒气体的检测报警系统。

以下是石油化工企业可燃气体和有毒气体检测报警设计规范的一些要点:1. 检测目标:确定需要监测的可燃气体和有毒气体的种类和浓度范围。

根据企业的特定需求进行选择,可以包括可燃气体如甲烷、乙烷、丙烷等以及有毒气体如硫化氢、一氧化碳、氨气等。

2. 传感器布置:合理布置气体传感器的位置是确保检测系统的高效性和准确性的关键。

传感器应该被放置在可能发生气体泄漏的区域,例如储罐、管道、反应器和泄漏可能发生的区域。

3. 报警级别设定:确定适当的报警级别,设置不同的报警阈值和响应策略。

可以根据气体类型和浓度来设定报警级别,以及对应的声光报警信号。

4. 报警系统设置:可燃气体和有毒气体检测系统应采用自动化监测和报警系统。

报警设备应具有高度可靠性和快速响应,确保在发生泄漏时能及时发出警报并采取相应措施。

5. 管理和维护:对检测设备进行定期的检查和维护,以确保其正常工作和准确性。

检查传感器的灵敏度,更换老化的或失效的部件,并定期校准设备以确保其准确性。

6. 培训和紧急响应:对员工进行有关可燃气体和有毒气体检测报警系统的培训和教育,使他们能够识别气体泄漏的迹象,并了解紧急响应程序。

制定紧急情况下的撤离计划和应急救援流程。

7. 泄漏管理:建立有效的泄漏管理体制,包括泄漏检测、报警、处理和修复。

及时发现和处理泄漏,确保安全和环境保护。

石油化工企业可燃气体和有毒气体检测报警设计规范的严格执行是确保工作场所安全的重要措施。

通过合理布置传感器、设置适当的报警级别和紧急响应措施,可以最大程度地减少事故发生的风险,并保护员工的安全和健康。

在石油化工企业中,可燃气体和有毒气体的泄漏可能会产生严重的后果,如火灾、爆炸、中毒等。

因此,为了保障员工的生命安全和工作环境的健康,石油化工企业必须严格遵守可燃气体和有毒气体检测报警设计规范。

石油化工企业可燃气体和有毒气体检测报警设计规范(GB50493_2009)

石油化工企业可燃气体和有毒气体检测报警设计规范(GB50493-2009)1 总则1.0.1 为预防人身伤害以及火灾与爆炸事故的发生,保障石油化工企业的安全,特制定本规范。

1.0.2 本规范适用于石油化工企业新建、改建、扩建工程中可燃气体和有毒气体检测报警的设计。

1.0.3 石油化工可燃气体和有毒气体检测报警的设计,除执行本规范的规定外,尚应符合现行国家有关标准的规定。

2 术语2.0.1 可燃气体combustible gas指甲类气体或甲、乙A类可燃液体气化后形成的可燃气体。

2.0.2 有毒气体toxic gas指劳动者在职业活动过程中,通过肢体接触可引起急性或慢性健康的气体。

本规范中有毒气体的范围是《高毒物品目录》(卫法监发〔2003〕142号)中所列的有毒蒸汽或有毒气体。

常见的有:二氧化氮、硫化氢、苯、氰化氢、氨、氯气、一氧化碳、丙烯腈、氯乙烯、光气(碳酰氯)等。

2.0.3 释放源source of release指可释放能形成爆炸性气体混合物或有毒气体的位置或地点。

2.0.4 检(探)测器detector指由传感器和转换器组成,将可燃气体和有毒气体浓度转换为电信号的电子单元。

2.0.5指示报警设备indication apparatus指接受检(探)测器的输出信号,发出指示、报警、控制信号的电子部件。

2.0.6 检测范围sensible range指检(探)测器在试验条件下能够检测出被测气体的浓度范围2.0.7报警设定值alarm set point指报警器预先设定的报警浓度值。

2.0.8 响应时间response time指在试验条件下,从检(探)测器接触被测气体达到稳定指示值的时间。

通常,达到稳定指示值90%的时间作为响应时间;恢复到稳定指示值10%的时间作为恢复时间。

2.0.9 安装高度vertical height指检(探)测器检测口到制定参照物的垂直距离。

2.0.10爆炸下限lower explosion limit(LEL)指可燃气体爆炸下限浓度(V%)值。

化工原理气体露点

化工原理气体露点

化工原理中的气体露点是指在一定温度下,气体中所含水汽达到饱和,开始凝结成液体的温度。

气体露点是化工生产中非常重要的参数,对于保证生产过程的稳定性和产品质量起着关键作用。

气体露点的概念在化工生产中有着广泛的应用。

在石油化工、化肥、冶金等工业领域,往往需要对气体进行处理,以确保产品的质量和生产过程的稳定性。

而在这些工业生产中,气体中的水汽含量就显得尤为重要。

如果气体中的水汽超过了一定的饱和度,就有可能在设备和管路中形成冷凝水,导致设备腐蚀、管路堵塞等问题的发生。

因此,了解气体露点并进行相应的处理,对于保障生产的顺利进行至关重要。

气体露点的测定可以通过多种方法进行,例如冷凝法、计算法、水银压降法等。

通过这些方法可以准确地测定气体中水汽的饱和度和露点温度。

在实际生产中,根据气体的露点温度,可以采取一些措施,如降低气体温度、增加干燥剂的使用量等,以确保气体的水汽含量不会超过饱和度。

在化工生产中,对气体露点的合理控制可以提高生产过程的稳定性和产品的质量。

因此,工程师和操作人员需要充分了解气体露点的原理和测定方法,并根据生产实际情况进行合理的控制和调整。

只有这样,才能确保化工生产过程的安全稳定进行,同时保证产品质量的达标。

总之,气体露点作为化工生产中的重要参数,对于保障生产过程的顺利进行和产品质量的提高起着至关重要的作用。

只有合理控制和处理气体中的水汽含量,才能保证生产过程的稳定性和产品质量的可靠性。

提高化工废气排放源VOCs液化回收效率的膜-压缩冷凝复叠方法

提高化工废气排放源VOCs液化回收效率的膜-压缩冷凝复叠方法摘要:化工废气中有机蒸汽( VOCs) 排放到大气中会带来对人体健康产生危害,对环境产生恶劣的影响,以及带来安全等问题。

采用膜-压缩冷凝复叠的方法解决了溶剂回收的问题,该工艺方法具体回收效率高,操作简单,能耗低,不产生二次污染等优点,可在处理上广泛应用。

文中介绍了膜-压缩冷凝复叠方法回收技术处理VOCs的原理、工艺流程及其工艺特点。

关键词:有机蒸汽( VOCs) ,压缩冷凝,膜分离,回收效率1、前言VOCs是指挥发性质的有机化合物的总称, 在我国,VOCs是指在常温下,饱和蒸汽压大于133.32 Pa,标准大气压101.3KPa下沸点在50~260℃以下且初馏点等于250摄氏度的有机化合物,或在常温常压下任何能挥发的有机固体或液体。

进一步分类可分为:烷类、烃类、酮类、酯类、酚类、醛类等有机化合物,特点是沸点较低、分子量小、常温状态下易挥发。

VOCs主要来自石油化工,制药等行业的排放气。

如石油化工行业排放的烃类及汽油挥发气,在医药行业的二氯甲烷、三氯甲烷,石油醚,正己烷,丙酮等。

VOCs排放到大气中会带来对人体健康产生危害,对环境产生恶劣的影响,以及带来安全等问题。

因其危害性,我国《大气污染防治法》中规定了挥发性有机物的排放需要采取有效的污染物防止措施,或减少废气排放。

这推进了各类VOCs处理技术的发展。

在(GB31571-2015)《石油化学工业污染物排放标准》中规定了各类VOCs的排放标准。

处理VOCs 的方法主要分为破坏法和非破坏法。

破坏法包括蓄热式焚烧法(RTO), 催化焚烧法(RCO)、直接焚烧法, 非破坏法主要有吸收法、吸附-解析法、冷凝回收法和膜分离法。

另外还有生物处理法。

破坏法尽管实现了达标排放,但并未从资源化角度实现真正意义上的环境友好性废气治理目标。

非破坏法可以从源头上实现控制,但大部分单一方法在运行过程中,都需要持续不断的投资,运行成本较高。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

C4H6

54.092

-4.41

1.698

2.37

2.33

2.29

2.240

106-99-0

2%/11.5%

1-丁炔

(乙基乙炔)

1-C4H6

54.092

8.07

2.240

107-00-6

2%/32.9%

乙烯基乙炔

C4H4

52.076

5.1

2.157

689-97-4

2.2%/31.7%

甲醇

CH4O

75-15-0

1%/60%

二氧化硫

SO2

64.065

-10.02

2.27

3.25

2.76

2.71

2.653

7446-09-5

--

甲硫醚

C2H6S

62.13

38

0.529(20℃)

0.6464(25℃)

水=1:0.85

75-18-3

2.2%/19.7%

名称

化学式

分子量

沸点(℃)

101.325Kpa时

饱和蒸汽压100KPa

气体密度(Kg/m3)

CAS注册号

空气中爆炸

低限/高限含量

氧中爆炸

0℃

21.1℃

苯在不同温度下的密度

温度℃

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

密度g/ mL

0.887

0.887

0.886

0.886

0.884

0.883

0.882

0.0996

0.160

3.71

3.64

3.569

110-54-3

1.2%/7.5%

异己烷(二甲基丙基甲烷)

C6H14

86.178

60

0.23

107-83-5

1.2%/7.0%

新己烷

2,2-二甲基丁烷

C6H14

86.178

49.7

0.40

(23.4℃)

75-83-2

1.2%/7.0%

3-甲基戊烷

C6H14

32.04

64.8

0.073

0.128

67-56-1

5.5%/44.0%

乙醇

C2H6O

46.07

78.3

0.053

1.59

液体0.789 g/mL 20℃

64-17-5

3.3%/19%

甲酸甲酯

C2H4O2

60.05

32.0

0.533

107-31-3

4.5%/32.0%

二甲醚

C2H6O

46.069

-24.84

名称

化学式

分子量

沸点(℃)

101.325Kpa时

饱和蒸汽压100KPa

气体密度(Kg/m3)

CAS注册号

空气中爆炸

低限/高限含量

氧中爆炸

低限/高限含量

10℃

20℃

10℃

20℃

21.1℃

甲烷

CH4

16.043

-161.49

…..

…

0.69

0.68

0.664

74-82-8

5%/15%

5.4%/59.2%

1.1744(0℃)

1.078

74-86-2

2.5%/80%

甲基乙炔

(丙炔)

m-C3H4

40.065

-23.21

3.54

4.88

1.98

1.95

1.659

74-99-7

1.7%/39.9%

丙二烯

p-C3H4

40.065

-34.5

4.94

6.615

2.03

1.99

1.659

463-49-6

2.1%/13%

109-66-0

1.4%/7.8%

异戊烷

2-甲基丁烷

C5H12

72.15

27.85

0.516

0.756

3.11

3.05

78-78-4

1.4%/7.6%

新戊烷

2,2-二甲基丙烷

C5H12

72.15

9.50

1.496

2.951(25℃)

463-82-1

1.4%/7.5%

正己烷

C6H14

86.178

68.73

3.59

4.95

1.908

115-10-6

3.4%/18%

VAC醋酸乙烯乙酸乙烯酯

C4H6O2

86.09

71.8~73

0.133(21.5℃)

108-05-4

2.6%/13.4%

大连大特1%

压力0.8MPa

苯

C6H6

78.11

80.1

0.133(26.1℃)

71-43-2

1.2%/8%

大连大特1%

压力0.8MPa

硫化氢

H2S

34.08

-60.4

13.63

17.71

1.47

1.44

1.411

7783-06-4

4.3%/45%

羰基硫

COS

60.076

-50.15

8.56

11.16

2.59

2.54

2.488

13463-39-3

12%/29%

二硫化碳

CS2

76.14

46.5

0.402

液体1.266 g/mL at 25 °C

乙烷

C2H6

30.070

-88.6

29.93

37.29

1.295

1.27

1.245

74-84-0

3%/12.5%

2.3%/94.5%

丙烷

C3H8

44.097

-42.04

6.31

8.30

1.90

1.87

1.826

74-98-6

2.1%/9.5%

2.3%/55%

正丁烷

C4H10

58.123

-0.5

1.46

2.05

2.50

2.46

2.407

106-97-8

1.8%/8.5%

1.8%/4.9%

异丁烷

C4H10

58.123

-11.72

2.18

2.99

2.503

2.46

2.407

75-28-5

1.8%/8.4%

1.8%/4.9%

正戊烷

C5H12

72.15

36.07

0.373

0.558

3.11

3.05

2.988

86.178

63.3

0.133

96-14-0

1.0%/7.0%

正庚烷

C7H16

100.204

98.43

4.150

142-84-5

1.0%/7.0%

环丙烷

C3H6

42.08

-32.78

4.70

6.28

1.81

1.78

1.743

75-19-4

2.4%/10.4%

环丁烷

C4H8

56.108

12.51

2.324

287-23-0

1.8%/11.1%

乙烯

C2H4

28.054

-103.68

…

….

1.21

1.19

1.162

74-85-1

2.7%/36%

3.0%/80%

丙烯

C3H6

42.081

-47.72

7.44

10.12

1.81

1.78

1.743

115-07-1

2%/11%

2.1%/52.8%

正丁烯

C4H8

56.107

0.881

0.880

0.879

0.879

0.879

0.878

0.877

0.876

0.875

0.874

0.874

0.873

0.872

-6.25

1.744

2.51

2.42

2.37

2.324

106-98-9

1.6%/9.3%

1.8%/5.8%

异丁烯

2-甲基丙烯

C4H8

56.107

-6.9

1.825

2.57

2.42

2.37

2.324

115-11-7

1.8%/8.8%

顺丁烯

C4H8

56.107

3.72

1.263

1.789

2.42

2.37

2.324

590-18-1

1.6%/9.7%

反丁烯

C4H8

56.107

0.88

1.398

1.965

2.42

2.37

2.324

624-64-6

1.8%/9.7%

戊烯

C5H10

70.14

30.1

0.473

0.698

3.02

2.97

109-67-1

1.6%/8.7%

乙炔

C2H2

26.083

-84

1.947